- •Допустимі питомі навантаження в шарнірі ланцюга

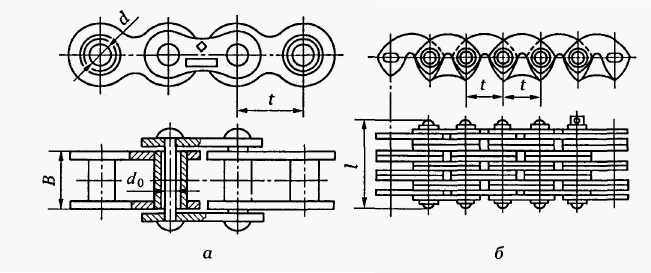

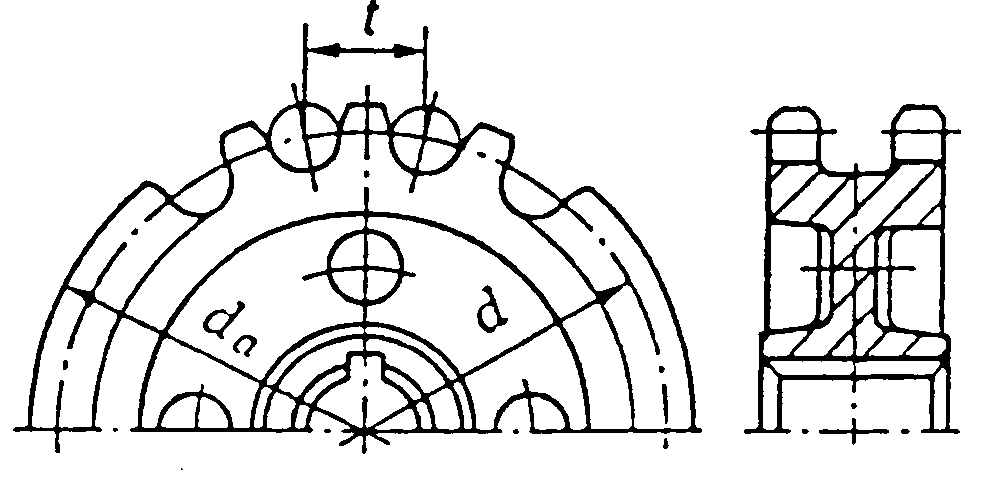

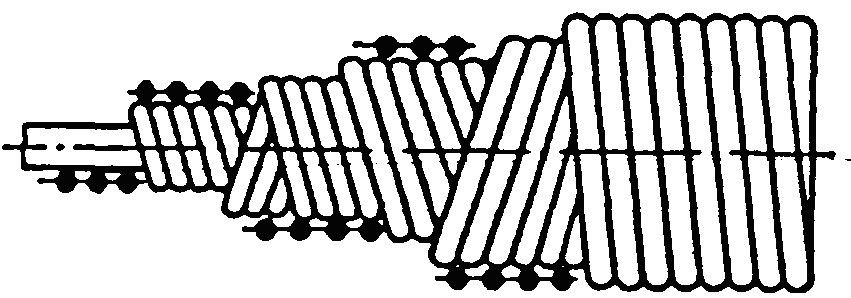

- •Ланцюг втулково-роликовий однорядний Місце маркування

- •Перелік використаних джерел

- •До розрахунку передач

- •Вибір матеріалу, термообробки і твердості

- •Коефіцієнт ширини вінця відносно діаметра колеса ψbd

- •Нормальні лінійні розміри, мм

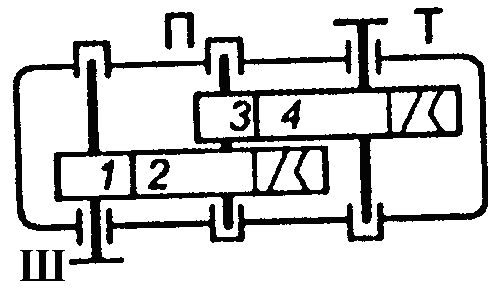

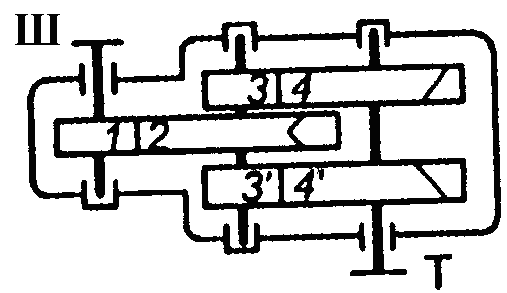

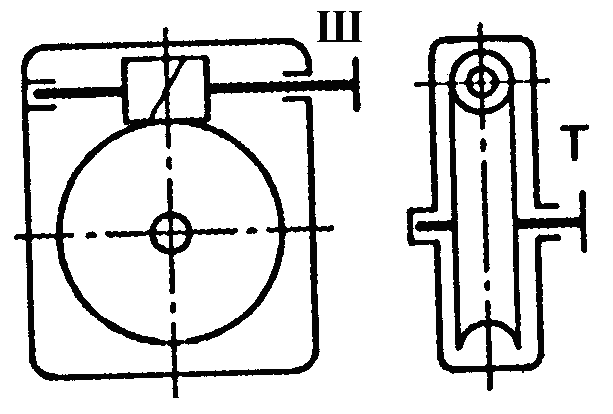

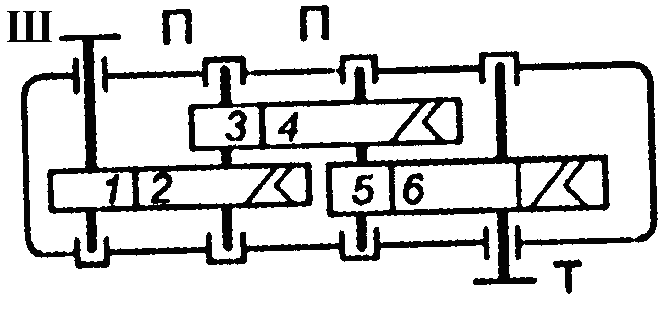

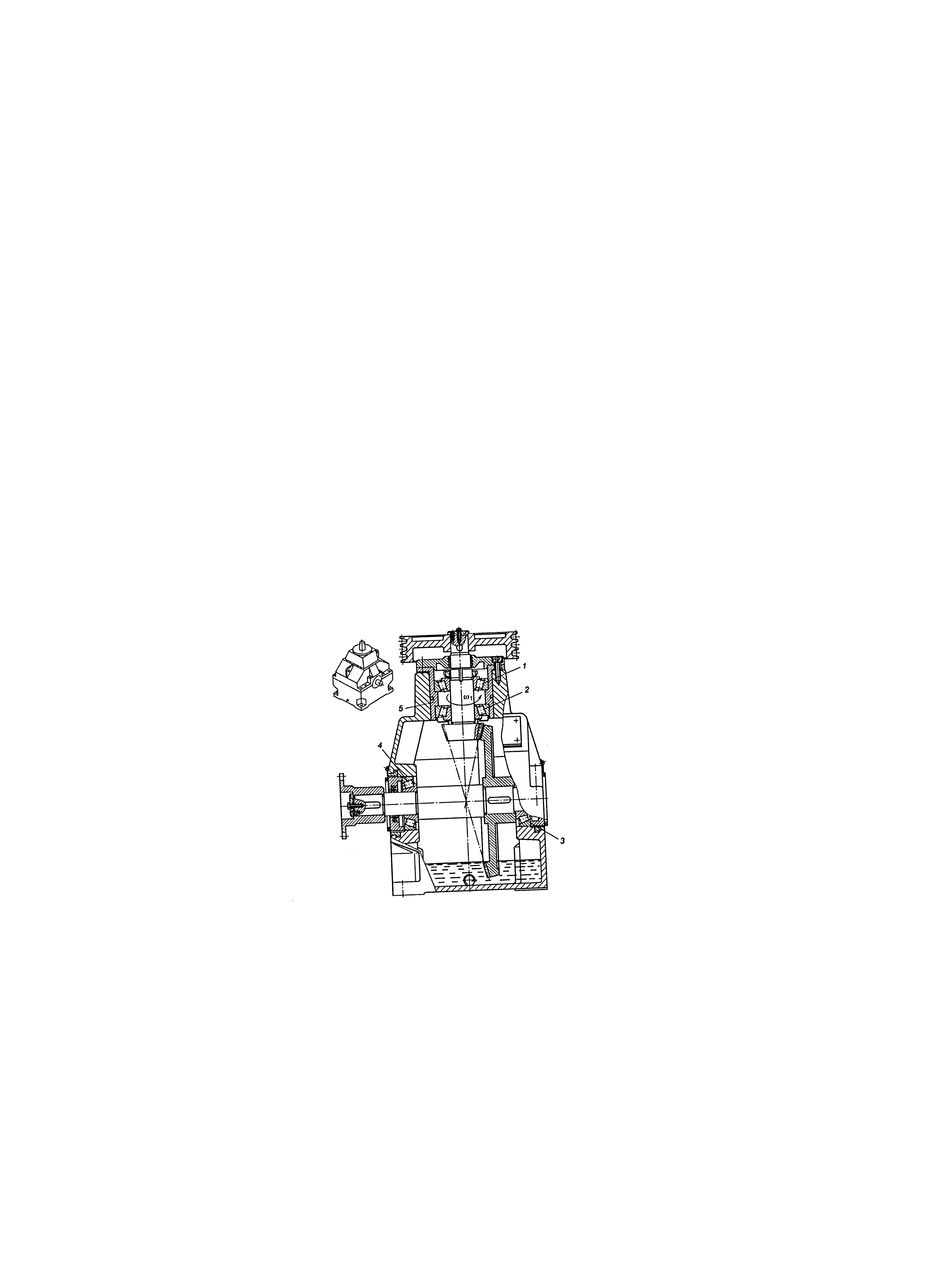

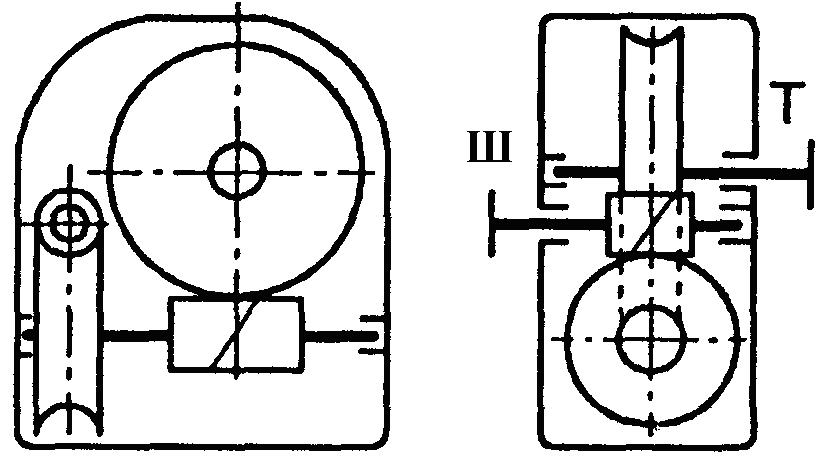

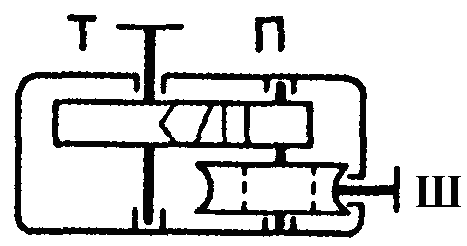

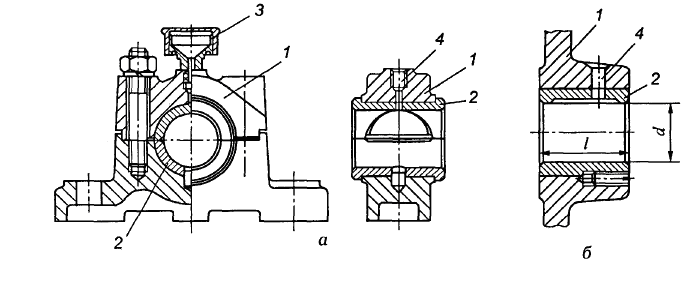

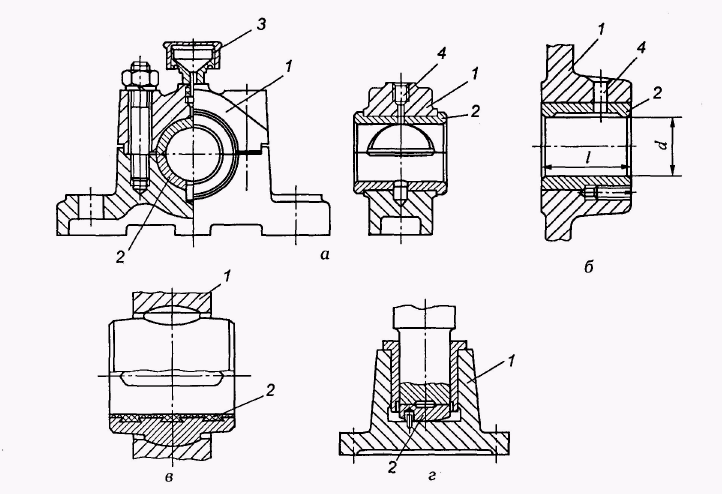

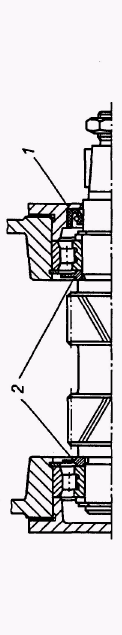

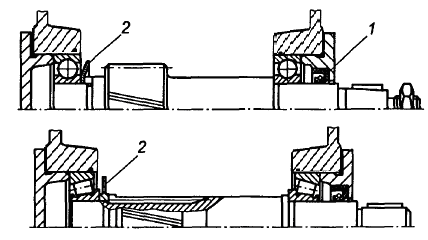

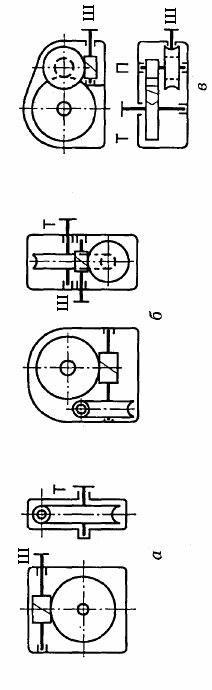

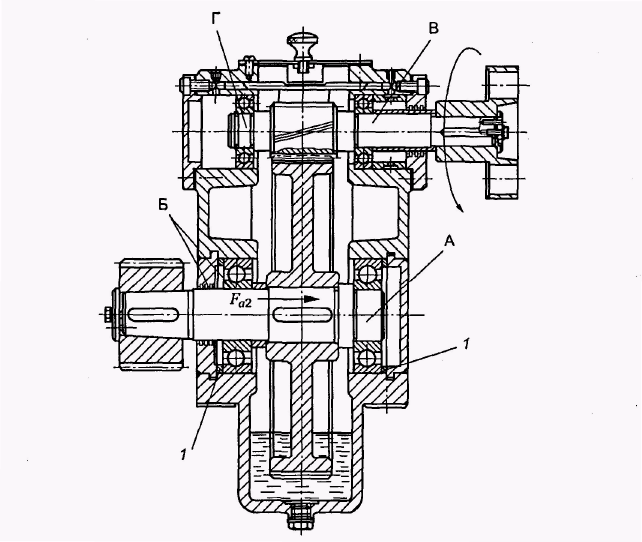

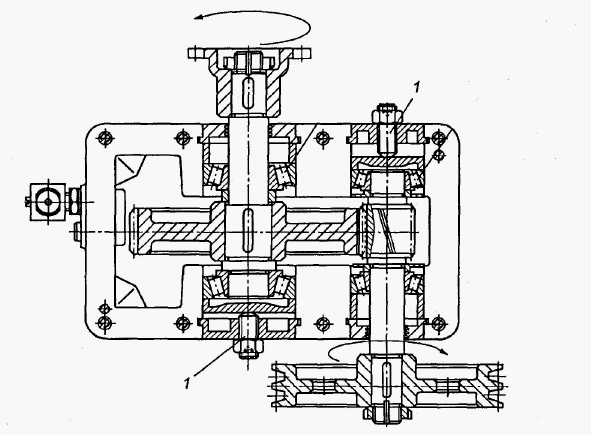

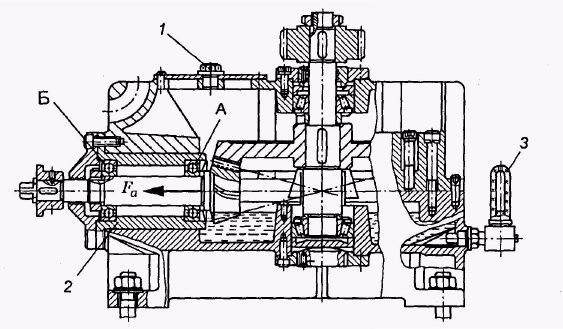

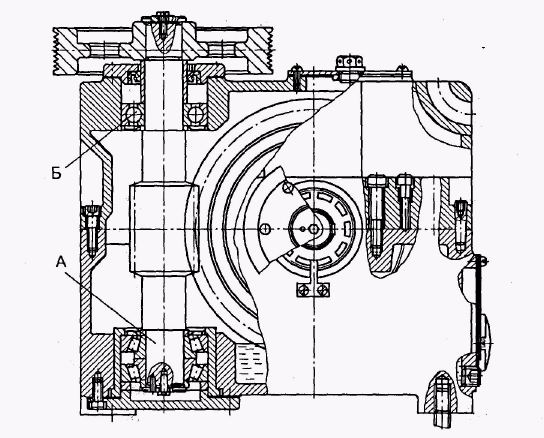

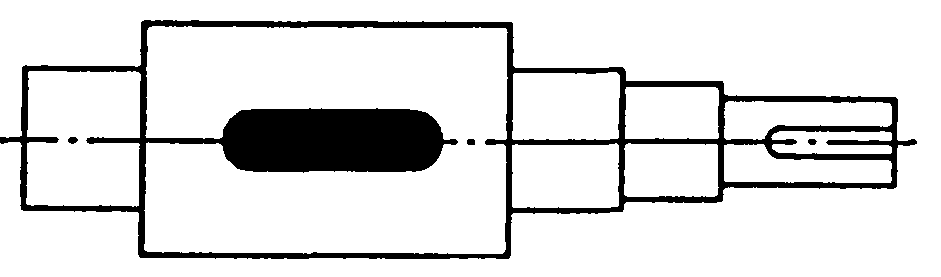

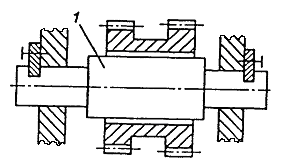

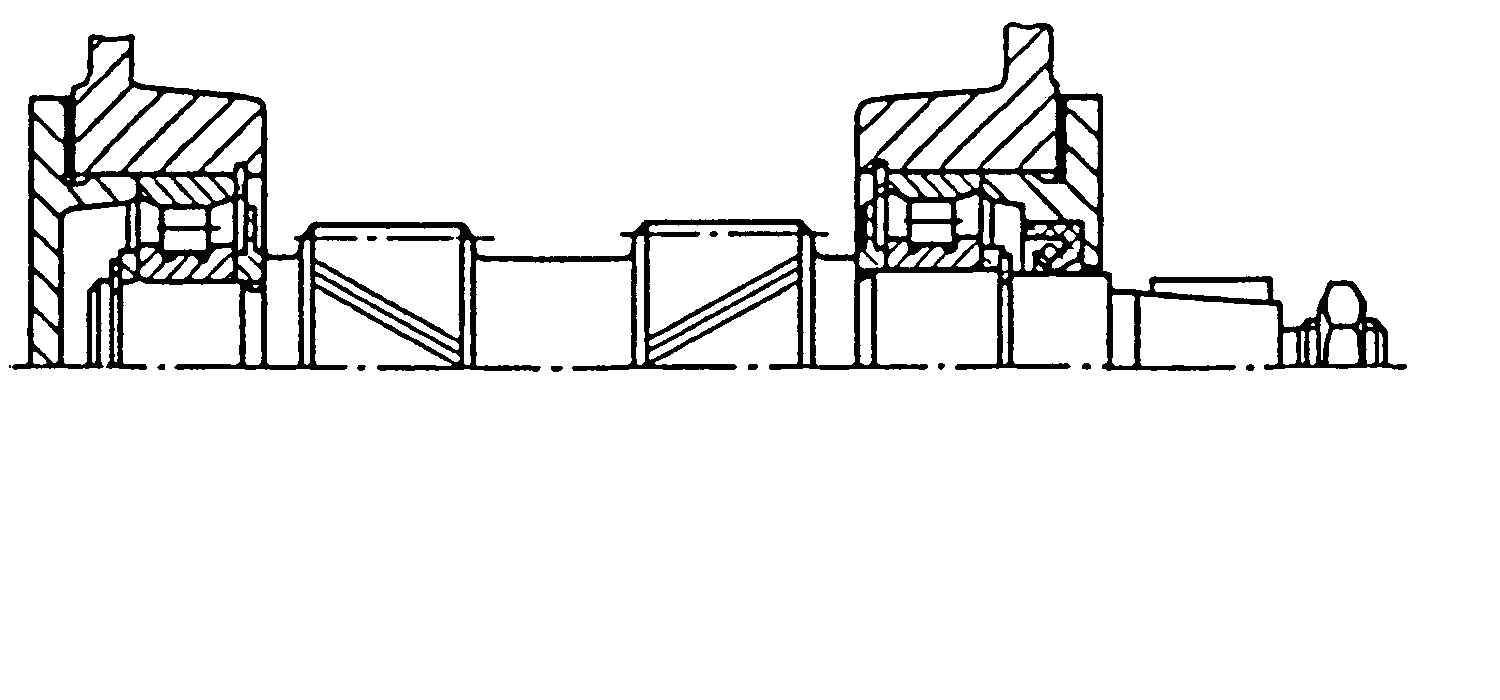

- •Основні параметри редукторів

- •Модуль m і коефіцієнт діаметра черв’яка q

- •Значення динамічного коефіцієнта тертя для різних матеріалів

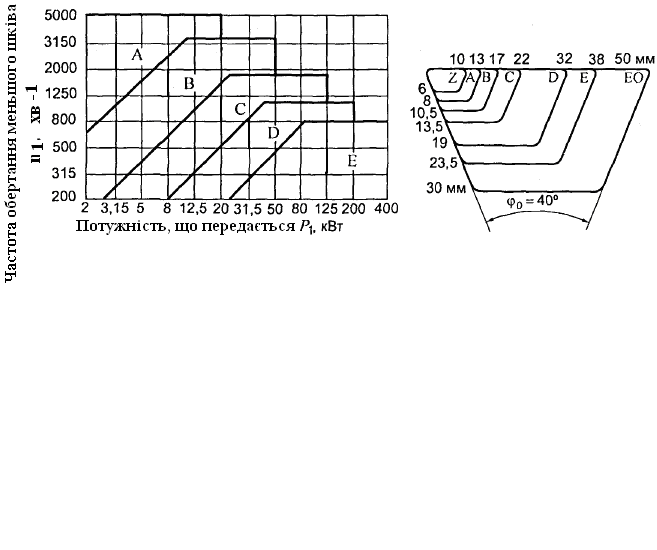

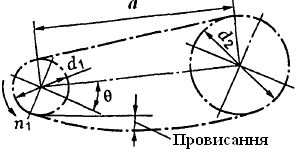

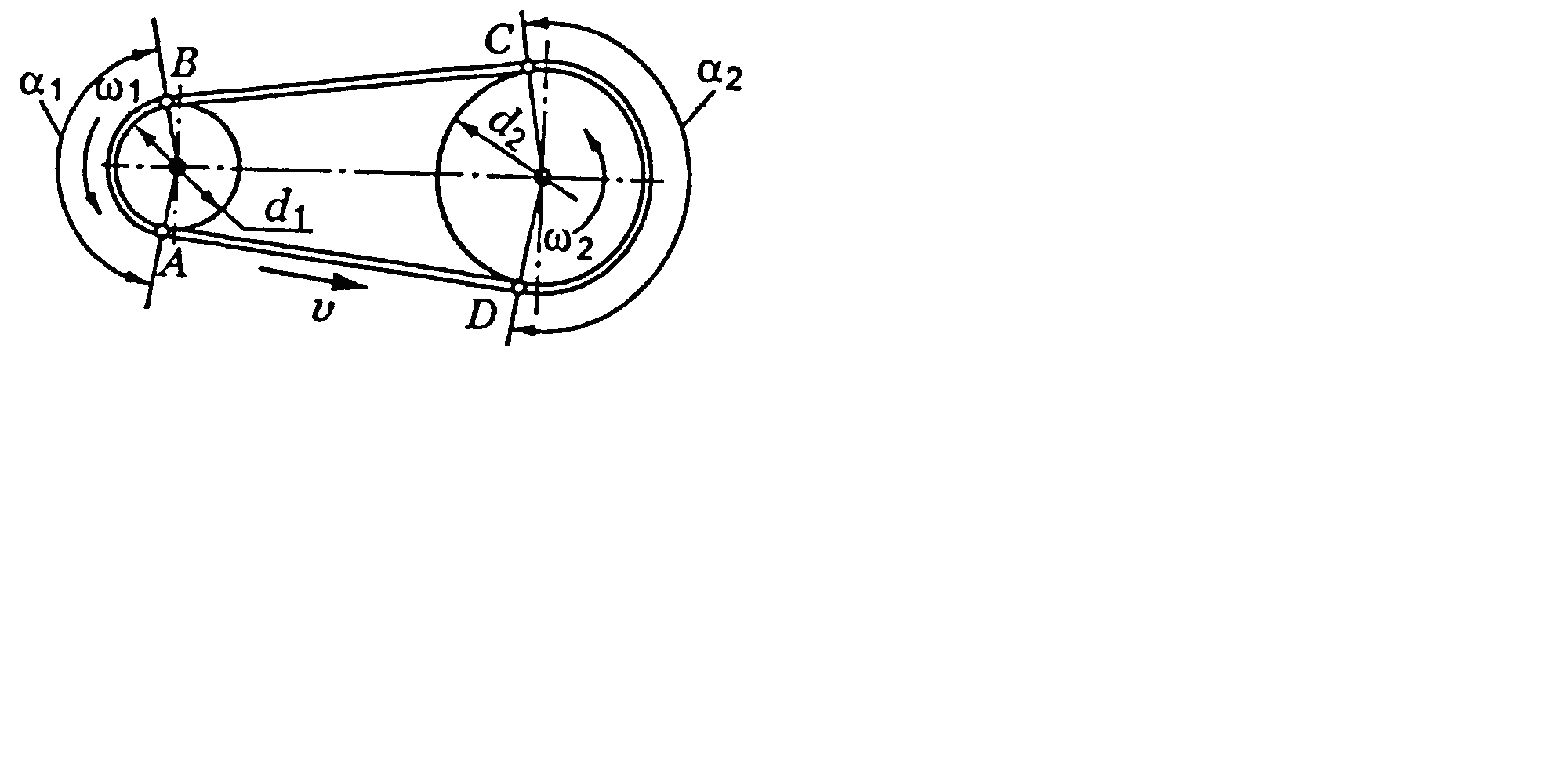

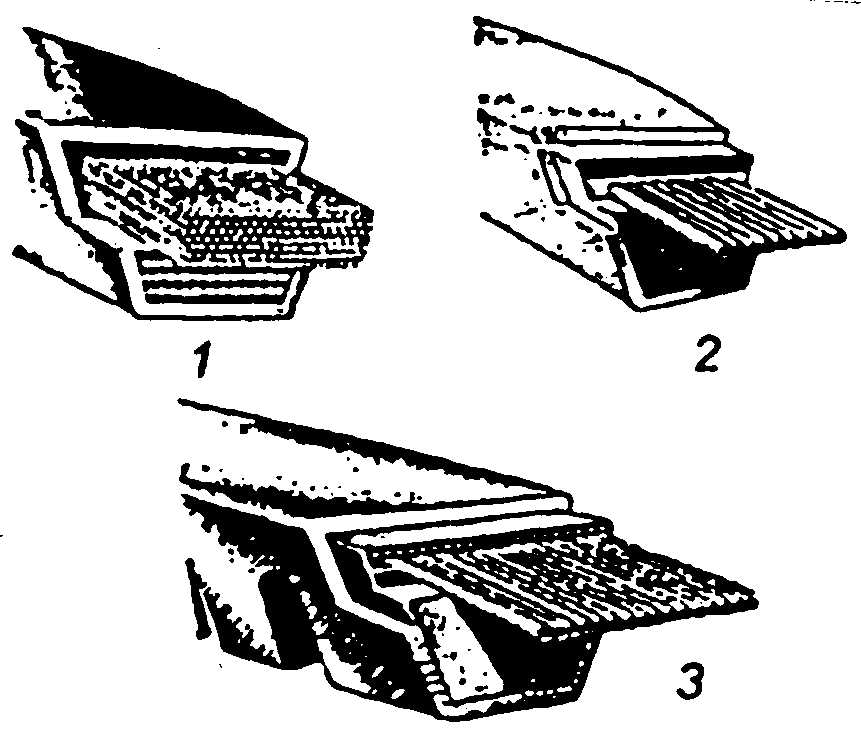

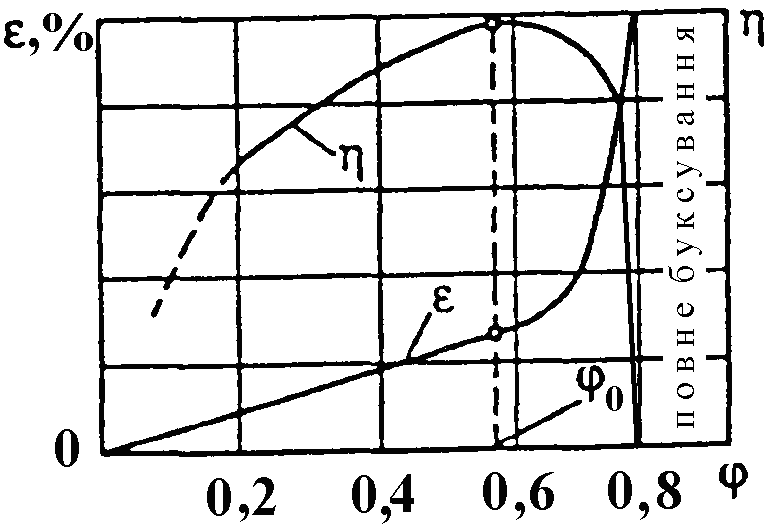

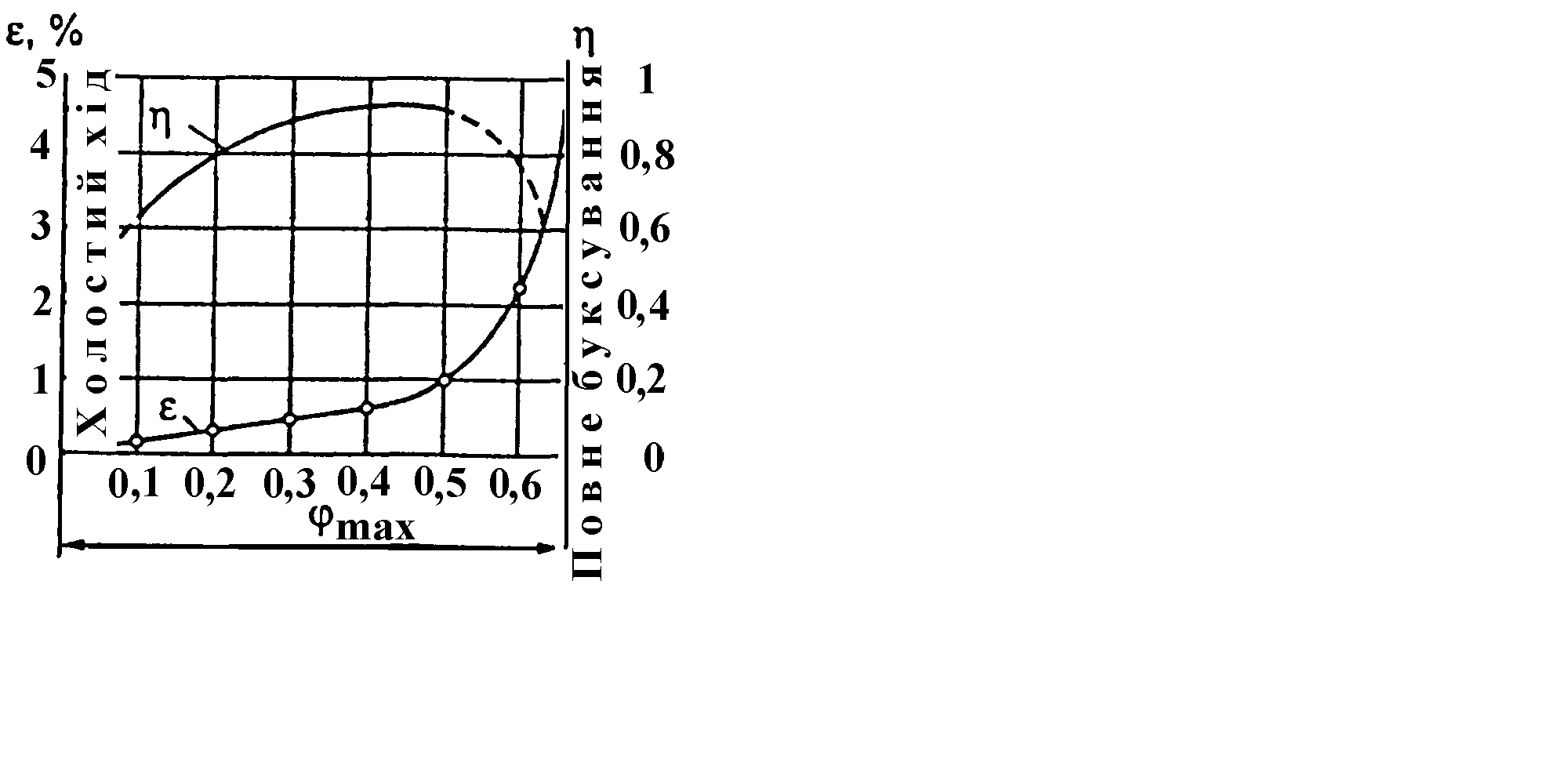

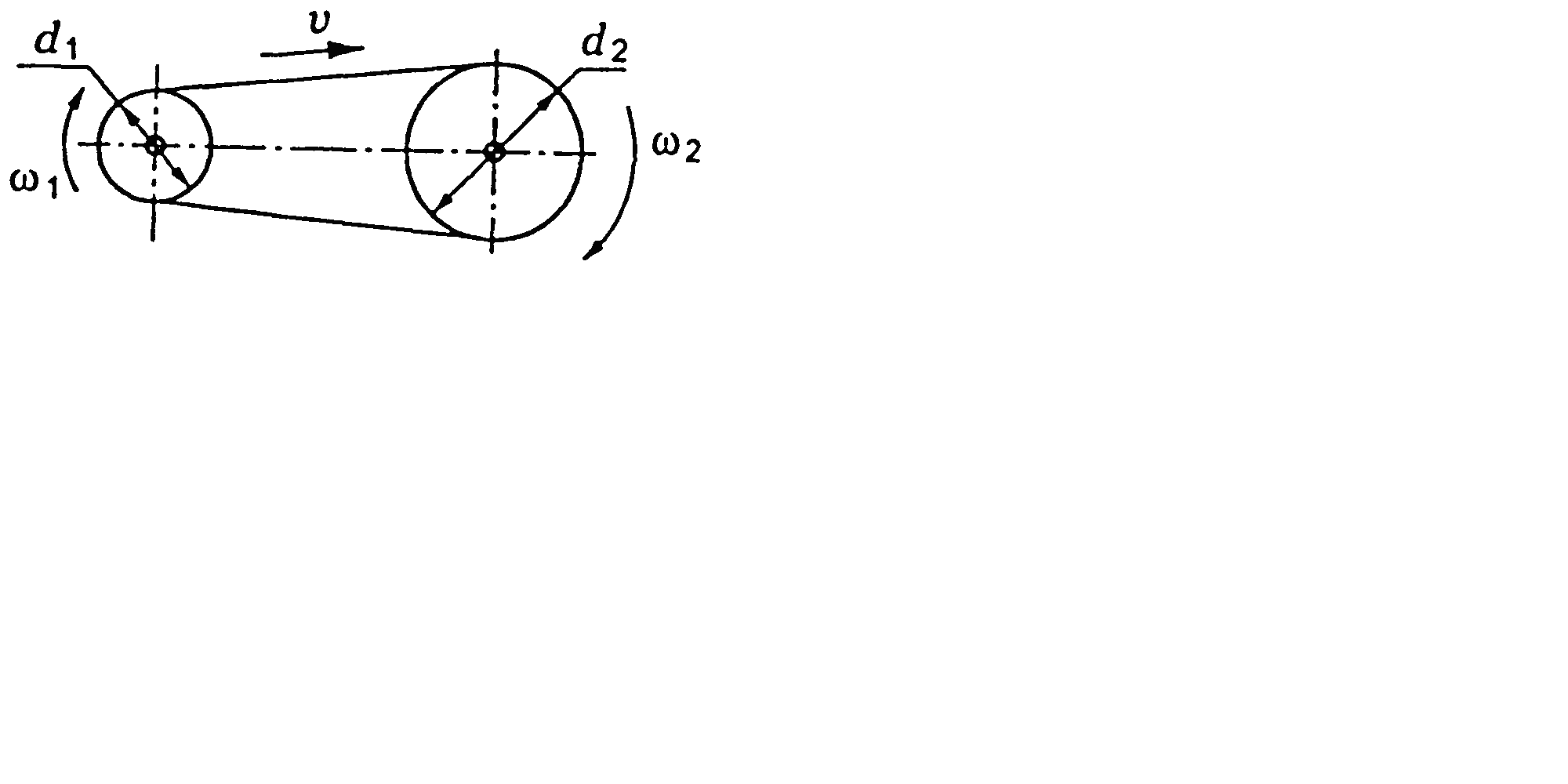

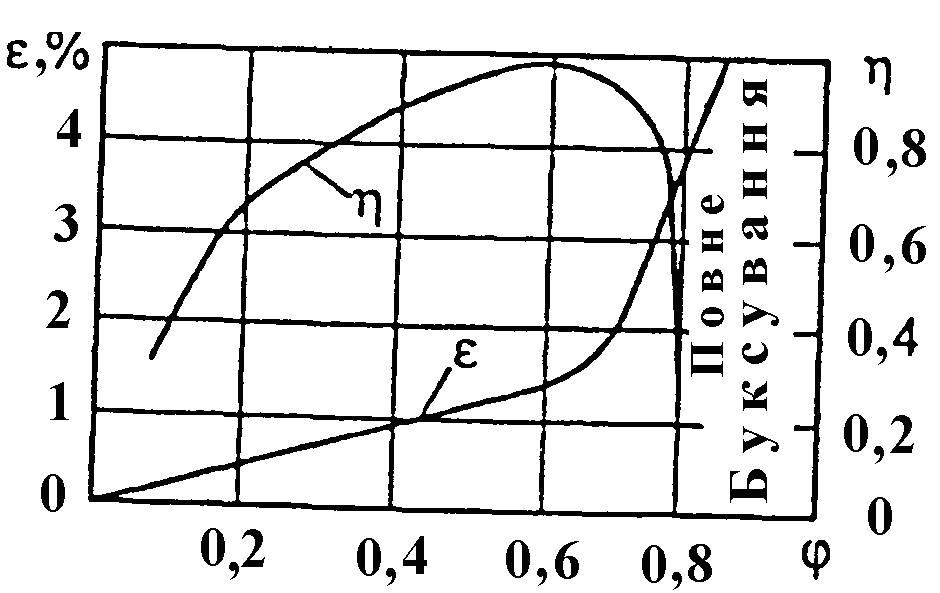

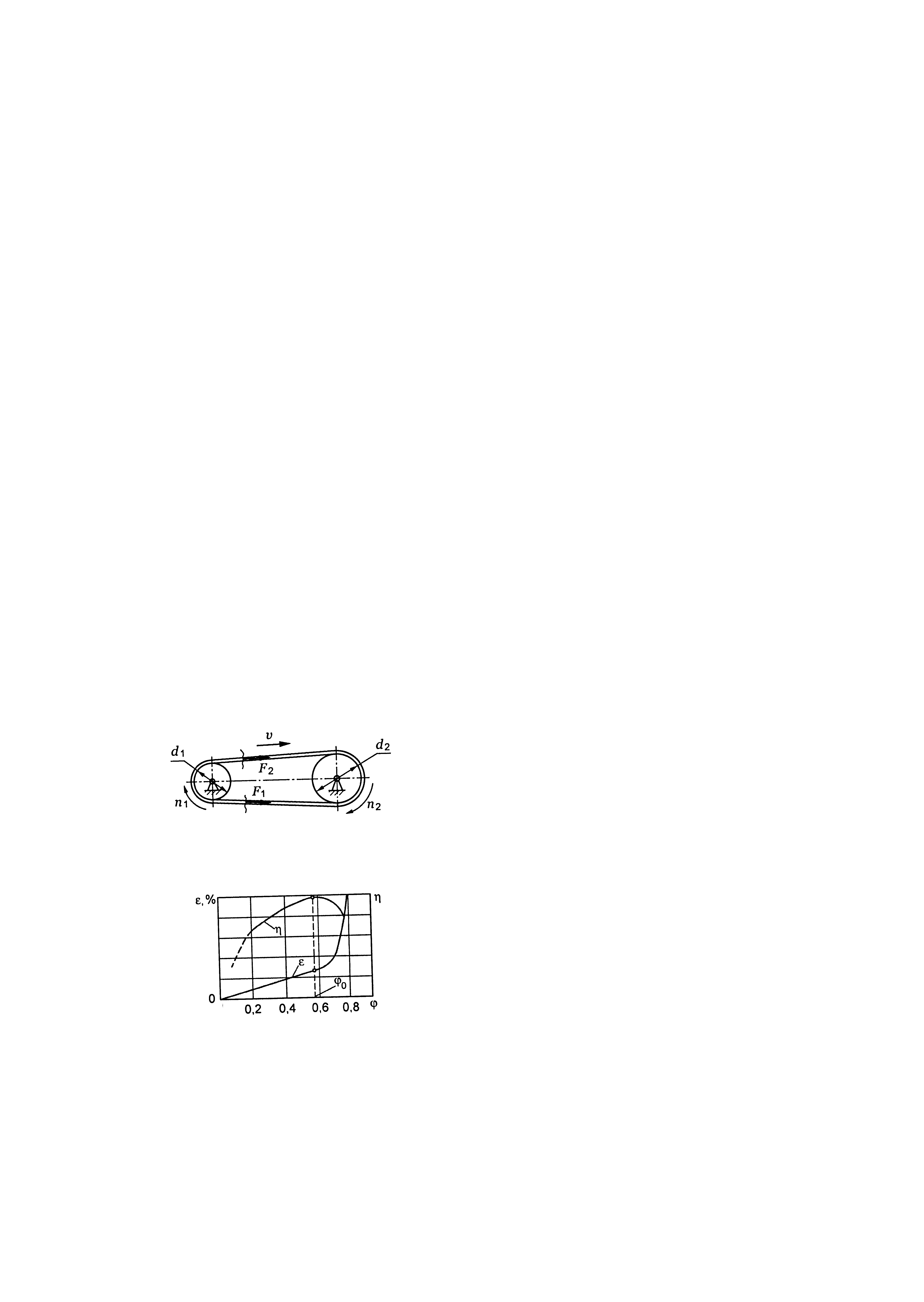

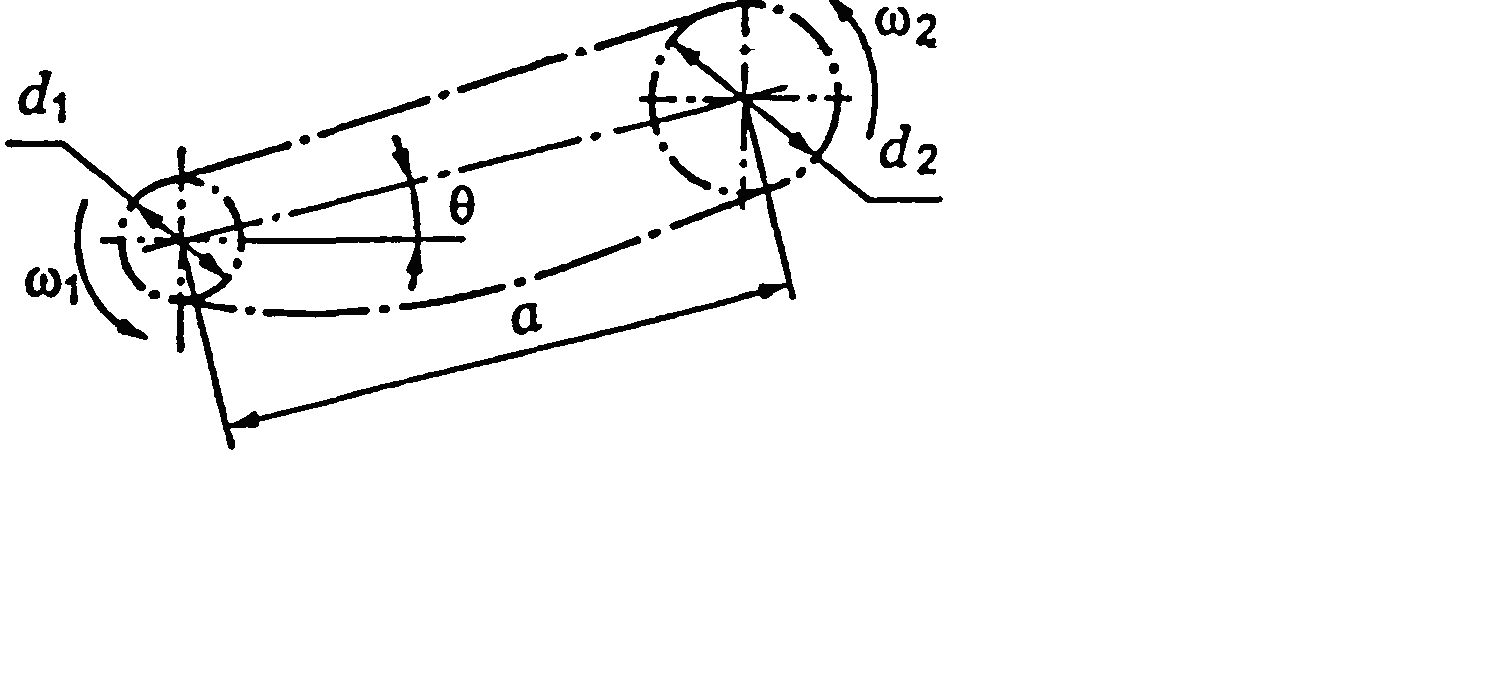

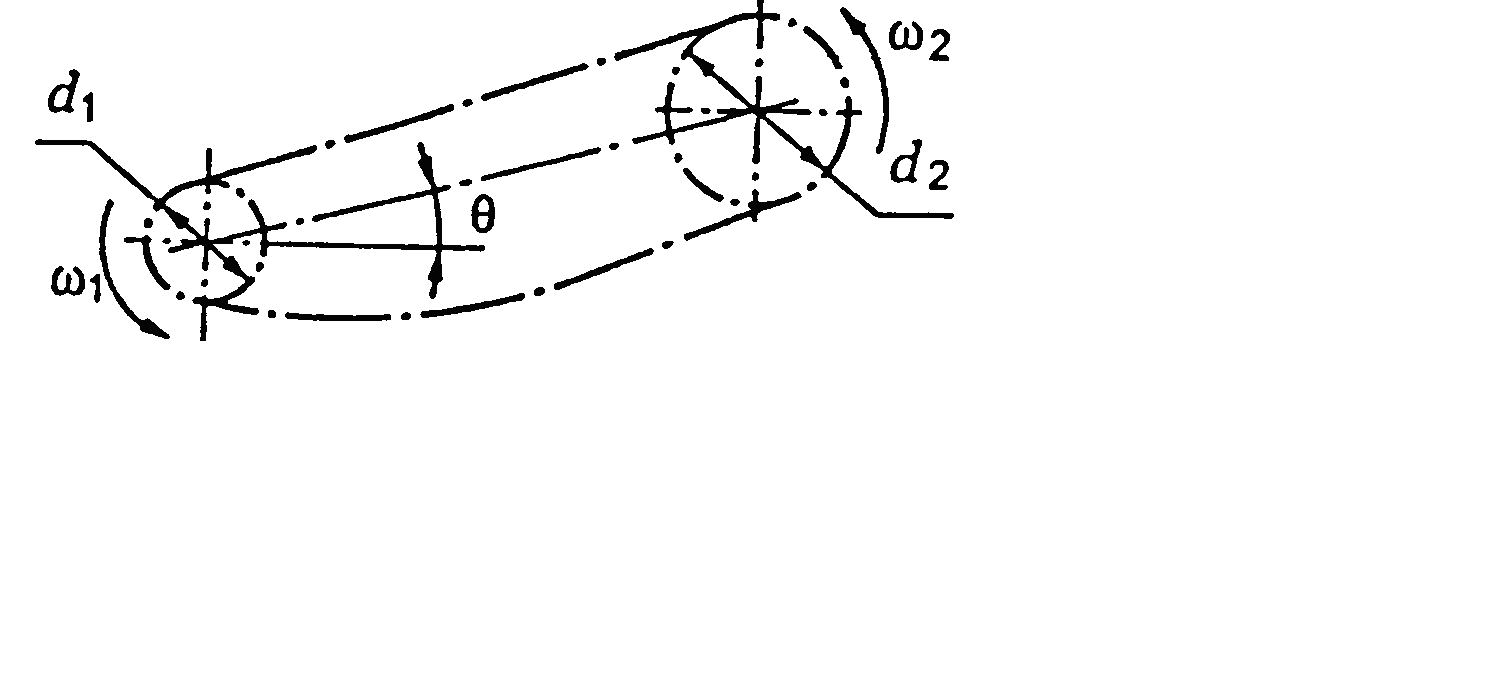

- •До розрахунку пасових передач

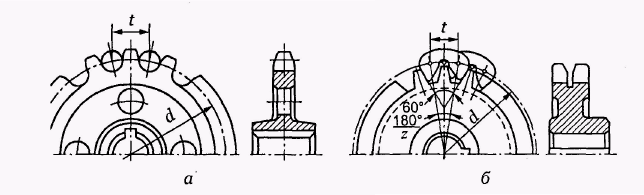

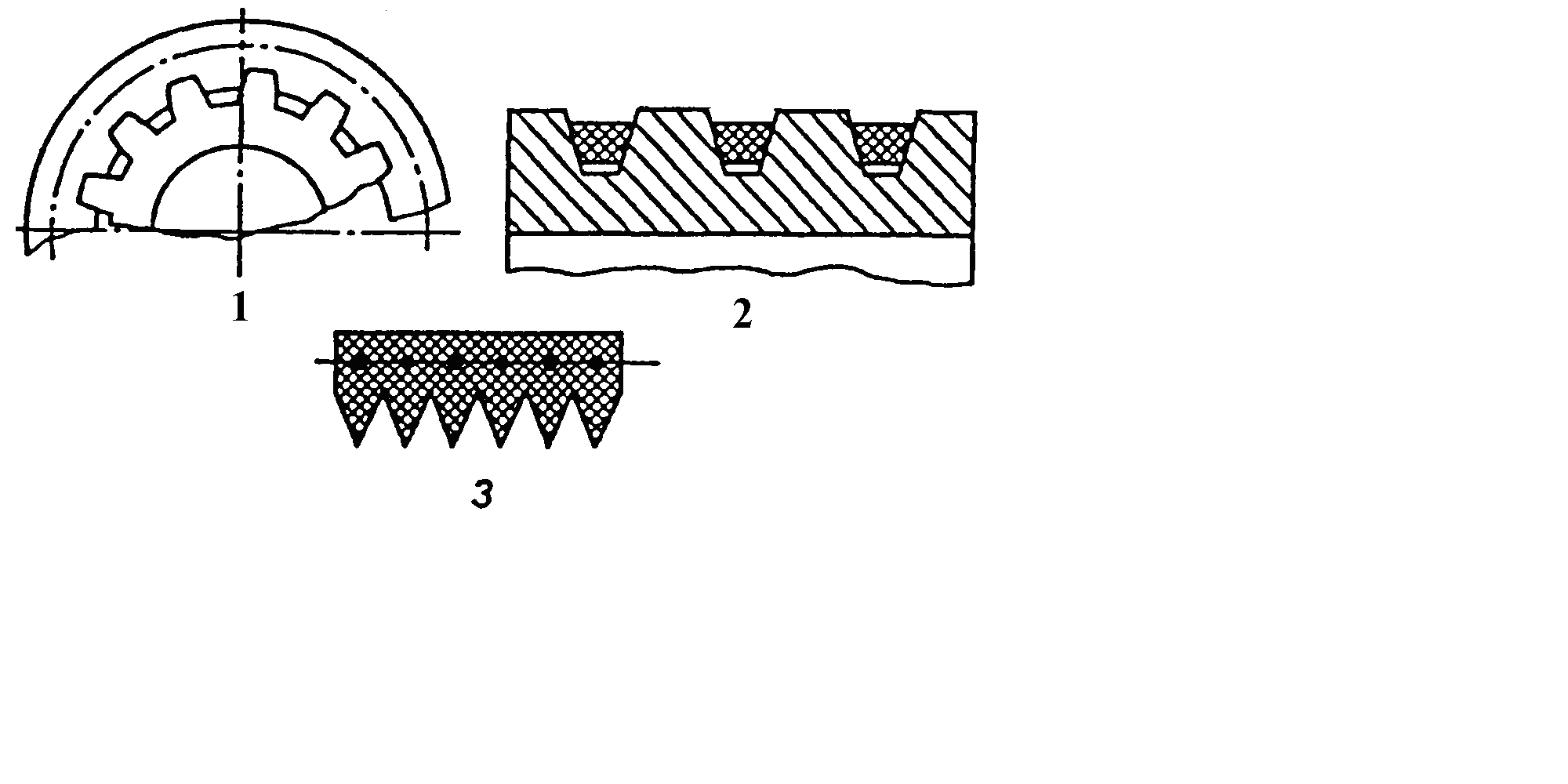

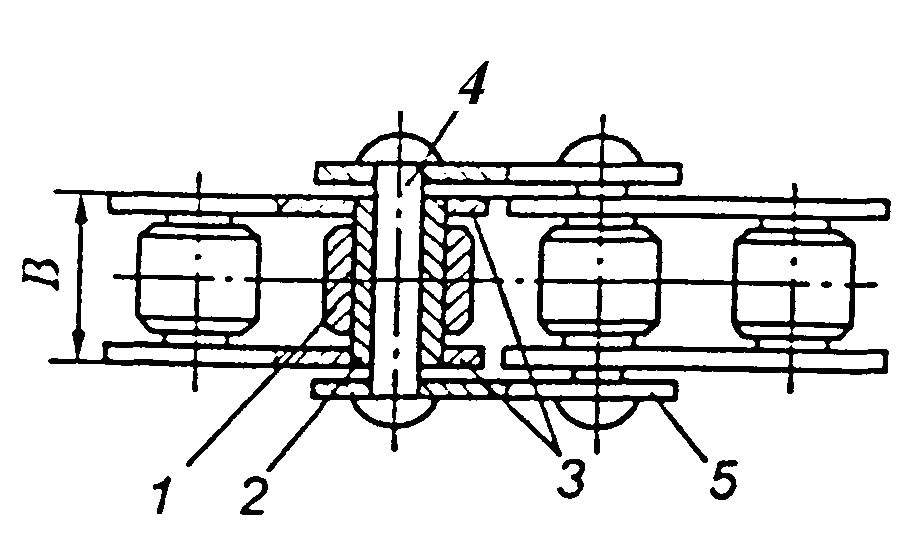

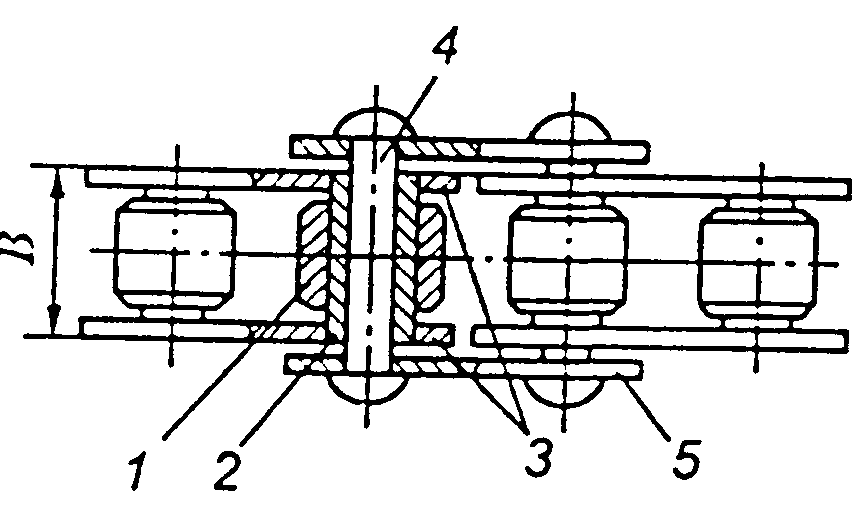

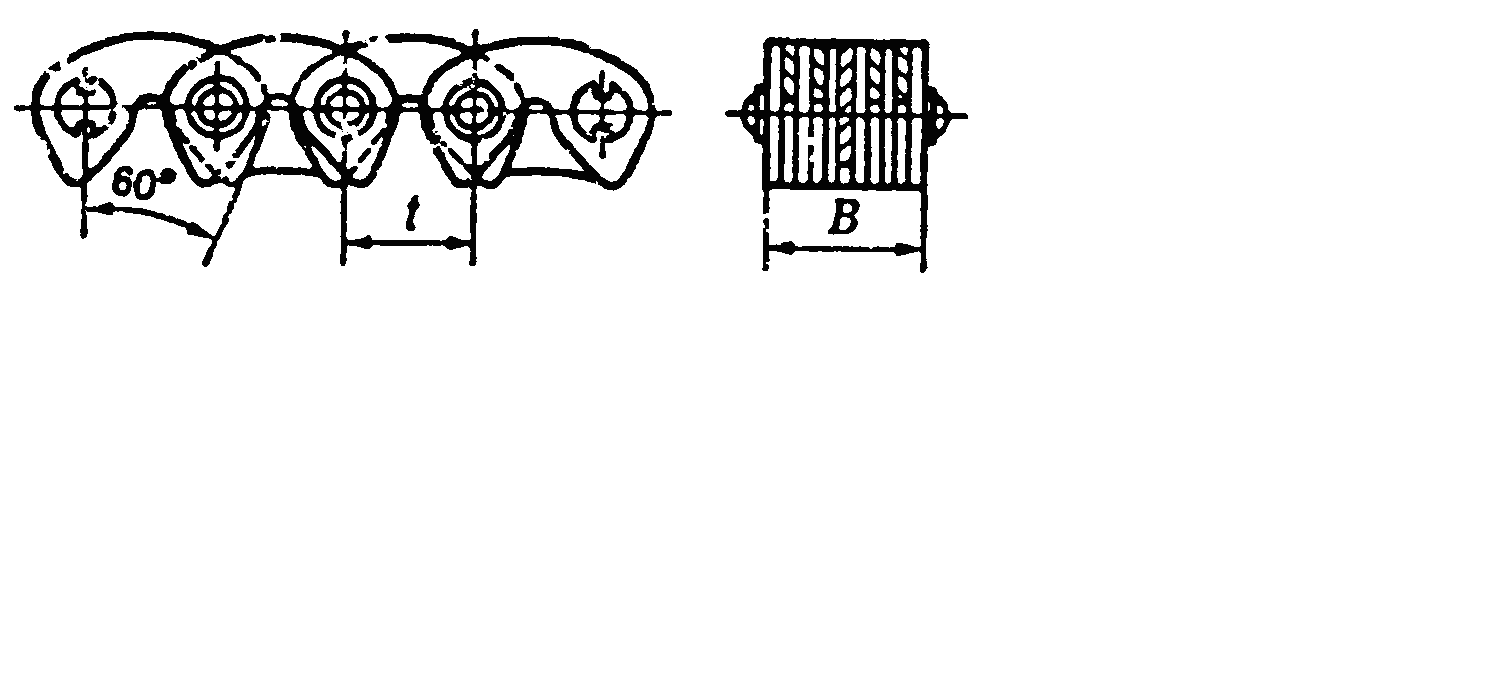

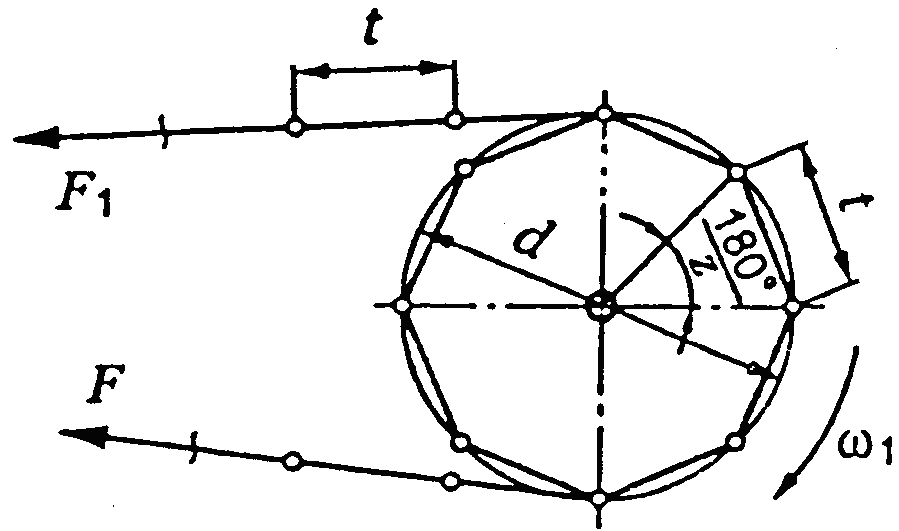

- •До розрахунку ланцюгових передач

- •Приводні, роликові, втулкові ланцюги по дсту гост 13568:2006 (исо 3912-77), idt

- •До розрахунку підшипників ковзання

- •Допустимі режими роботи підшипникових матеріалів

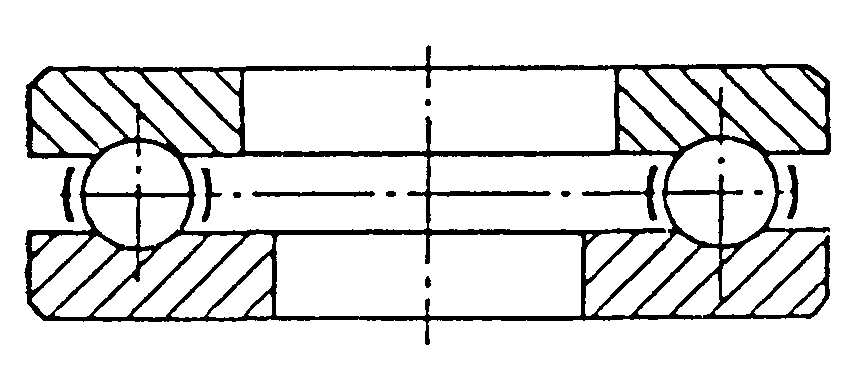

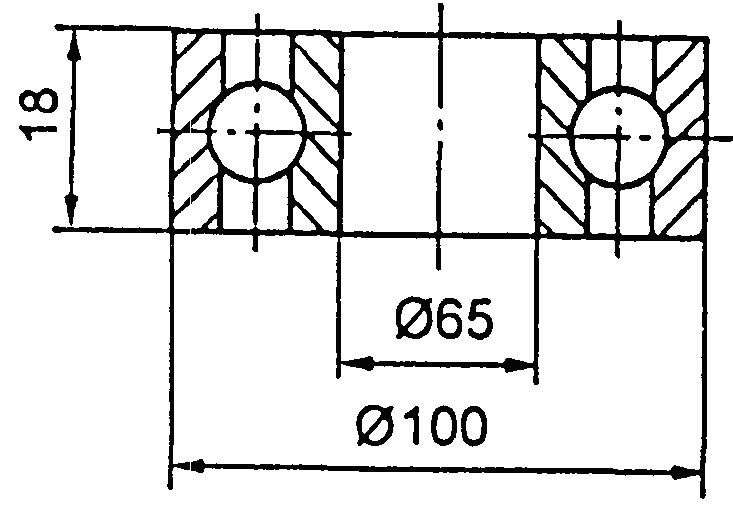

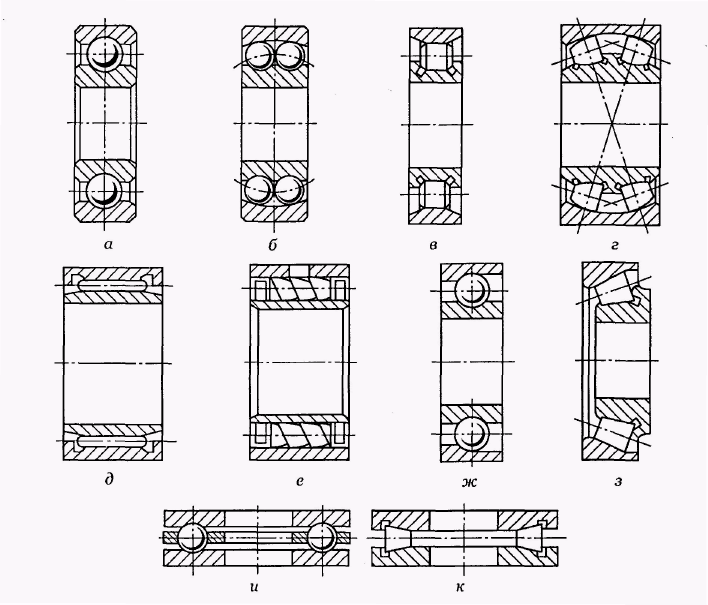

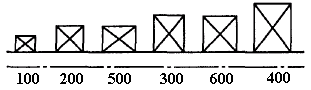

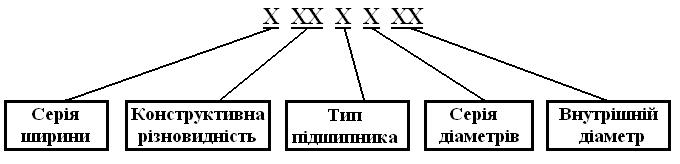

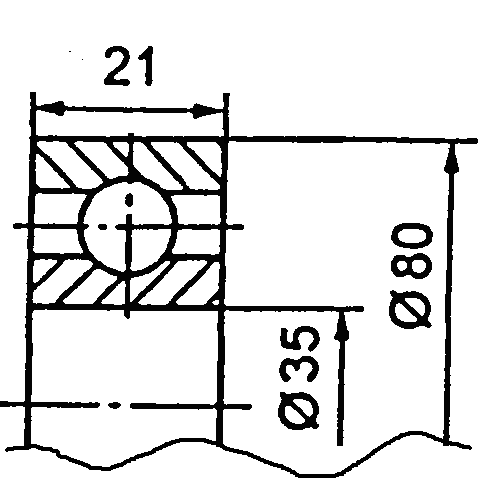

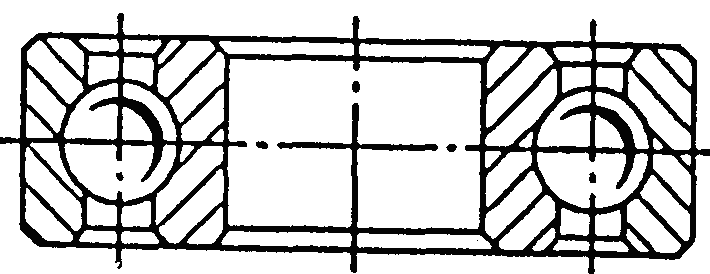

- •Кулькові підшипники однорядні (дсту гост 8338:2008)

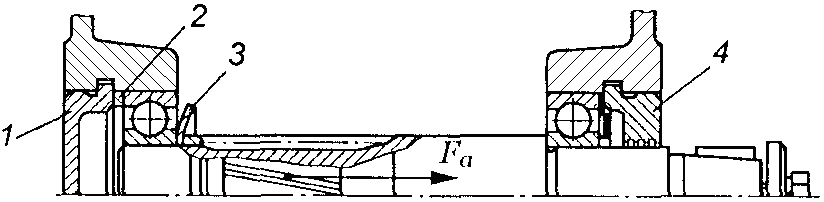

- •Р оликові підшипники радіальні з короткими циліндричними роликами (гост 8328 - 75)

- •Кулькові підшипники радіально-упорні однорядні (гост 831-75)

- •Роликові конічні однорядні підшипники

- •Значення коефіцієнтів довговічності а1 при різній імовірності безвідмовної роботи

- •Рекомендовані значення коефіцієнта а23

- •Значення X, y, e для радіальних і радіально-упорних кулькових підшипників

- •Значення X, y, e для радіальних і радіально-упорних кулькових підшипників

- •Значення коефіцієнта k, який враховує умови експлуатації привода

- •До розрахунку різьбових з’єднань

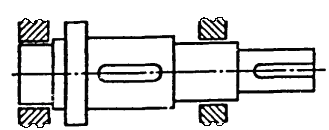

- •До розрахунку шпонкових і шліцевих з’єднань

- •З’єднання шліцьові евольвентні (гост 6033-80)

- •До розрахунку заклепкових з’єднань

- •Види заклепкових з’єднань

- •До розрахунку зварних з’єднань

- •Приклади змістовних модулів

- •76000, М. Івано-Франківськ, вул. С. Бандери, 1

Міністерство освіти і науки України

Івано-Франківський національний технічний

університет нафти і газу

О.І. Вольченко, В.С. Ловейкін, Д.Ю. Журавльов, В.Я. Малик

КУРС ЛЕКЦІЙ З ДЕТАЛЕЙ МАШИН

ТА ТЕСТОВІ ЗАВДАННЯ

Навчальний посібник

Івано-Франківськ

2010

УДК 621.81 (075)

ББК 344.44

С31

Рекомендовано вченою радою університету

(протокол №06/491 від 08 липня 2010 р.)

Рецензенти:

Піпа Б.Ф. – заслужений діяч науки і техніки України, доктор технічних наук, професор кафедри інженерної механіки Київського національного університету технології та дизайну;

Ковбаса В.П. – доктор технічних наук, професор, завідувач кафедри сільськогосподарського машинобудування та обладнання лісового комплексу Національного університету біоресурсів і природокористування України;

Сукач М.К. – доктор технічних наук, професор кафедри будівельних машин Київського національного технічного університету будівництва та архітектури.

К

С31

Isbn 978-966-640-295-3

Розроблено на основі робочої програми курсу «Деталі машин».

У навчальному посібнику стисло викладено матеріал курсу «Деталі машин» та подані тестові завдання. Матеріал поданий в достатній мірі для того, щоб дати відповіді на всі тестові завдання кожного з розділів.

Подано необхідний довідковий матеріал для розв’язування практичних задач.

Призначено для студентів денної та заочної форми навчання напрямів підготовки 6.050502 – Інженерна механіка, 6.070106 – Автомобільний транспорт.

УДК 621.81 (075)

ББК 344.44

© Вольченко О.І., Ловейкін В.С.,

Журавльов Д.Ю., Малик В.Я., 2010

isbn 978-966-640-295-3 © ІФНТУНГ, 2010

©

13

Зміст

Короткі методичні вказівки до вивчення матеріалу……………. Частина 1. Передачі……………………………………………………. Розділ 1. Загальні відомості про передачі……………………………. Розділ 2. Зубчасті передачі. Геометрія і кінематика циліндричних прямозубих передач……………………………………………………. Розділ 3. Зубчасті передачі. Основи розрахунку на контактну міцність і згин…………………………………………………………….. Розділ 4. Зубчасті передачі. Косозубі та шевронні колеса…………... Розділ 5. Конічні зубчасті передачі…………………………………… Розділ 6. Передача гвинт–гайка……………………………………….. Розділ 7. Черв’ячні передачі…………………………………………... Розділ 8. Фрикційні передачі і варіатори……………………………... Розділ 9. Пасові передачі………………………………………………. Розділ 10. Ланцюгові передачі…………………………………………

Частина 2. Вали та осі. Підшипники. Загальні відомості про редуктори. Муфти………………………………………………………. Розділ 11. Вали та осі………………………………............................... Розділ 12. Підшипники ковзання…………………................................ Розділ 13. Підшипники кочення……………………............................. Розділ 14. Загальні відомості про редуктори………………………… Розділ 15. Муфти……………………………………………………......

Частина 3. З’єднання. Загальні відомості про з’єднання………. Розділ 16. Роз’ємні з’єднання. Різьбові з’єднання…………………… Розділ 17. Шпонкові з’єднання………………………………………... Розділ 18. Шліцьові (зубчасті) з’єднання…………………………….. Розділ 19. Нероз’ємні з’єднання. Заклепкові з’єднання……………... Розділ 20. Зварні з’єднання………………………………………….....

ПЕРЕЛІК ВИКОРИСТАНИХ ДЖЕРЕЛ….......................................

ДОДАТКИ………………………………………………………………...

Приклади змістовних модулів…………………............... |

5 8 8

19

29 40 49 54 57 67 78 92

102 102 112 119 130 142

154 154 167 170 179 184

195

196

231

|

Короткі методичні вказівки до вивчення матеріалу

Н авчальна дисципліна «Деталі машин» забезпечує базові знання основ розрахунку і конструювання деталей і складальних одиниць (вузлів) загального призначення.

При вивченні дисципліни «Деталі машин», в основному, використовують умовні позначення, які представлені у мірі викладення матеріалу.

Зубчасті передачі

u – передавальне число;

ω – кутова швидкість, с-1;

n – частота обертання, хв-1;

P – потужність, Вт, кВт;

η – коефіцієнт корисної дії (ККД);

T – обертовий момент, Нм, кНм;

Ft – колова сила, Н, кН;

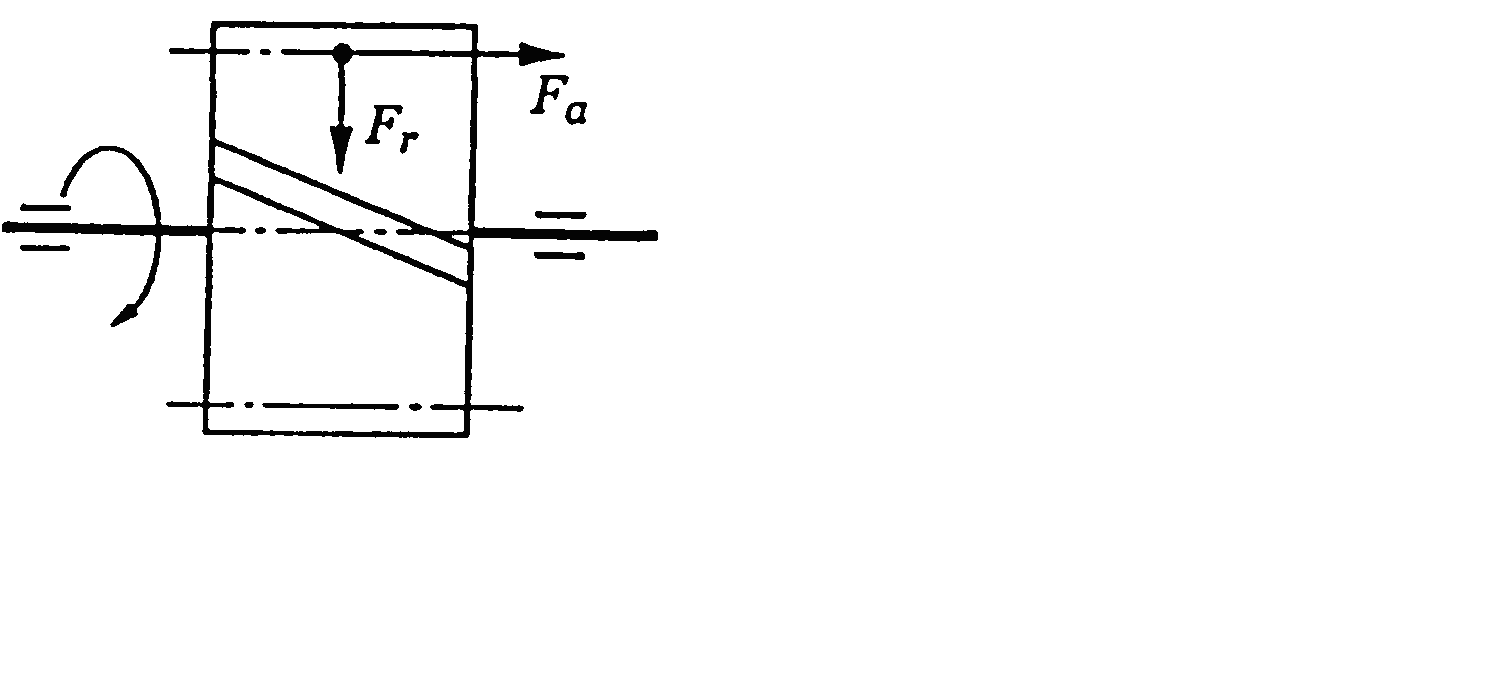

Fr – радіальна сила, Н, кН;

Fa – осьова сила, Н, кН;

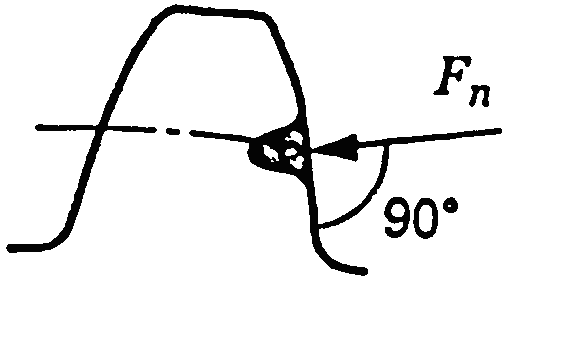

Fn – нормальна сила, Н, кН;

f – динамічний коефіцієнт тертя ковзання;

d, D – діаметр коліс (шківів), мм;

b – ширина коліс, мм;

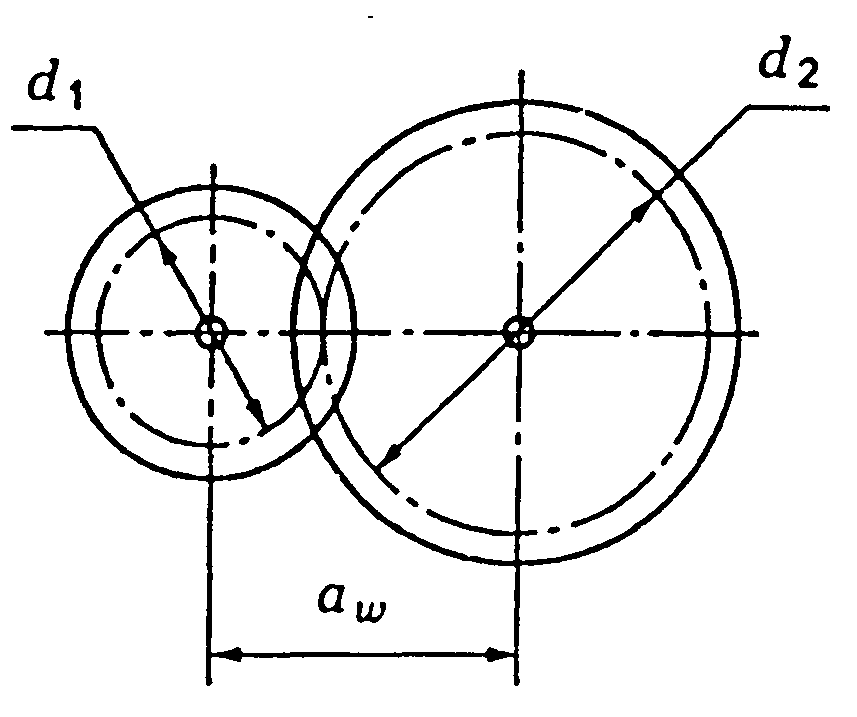

аW – міжосьова відстань, мм;

т – модуль зачеплення, мм;

тп – нормальний модуль зачеплення, мм;

тt – торцевий модуль зачеплення, мм;

α – кут зачеплення, °;

pt – крок зубців (коловий), мм;

β – кут нахилу зубців, °;

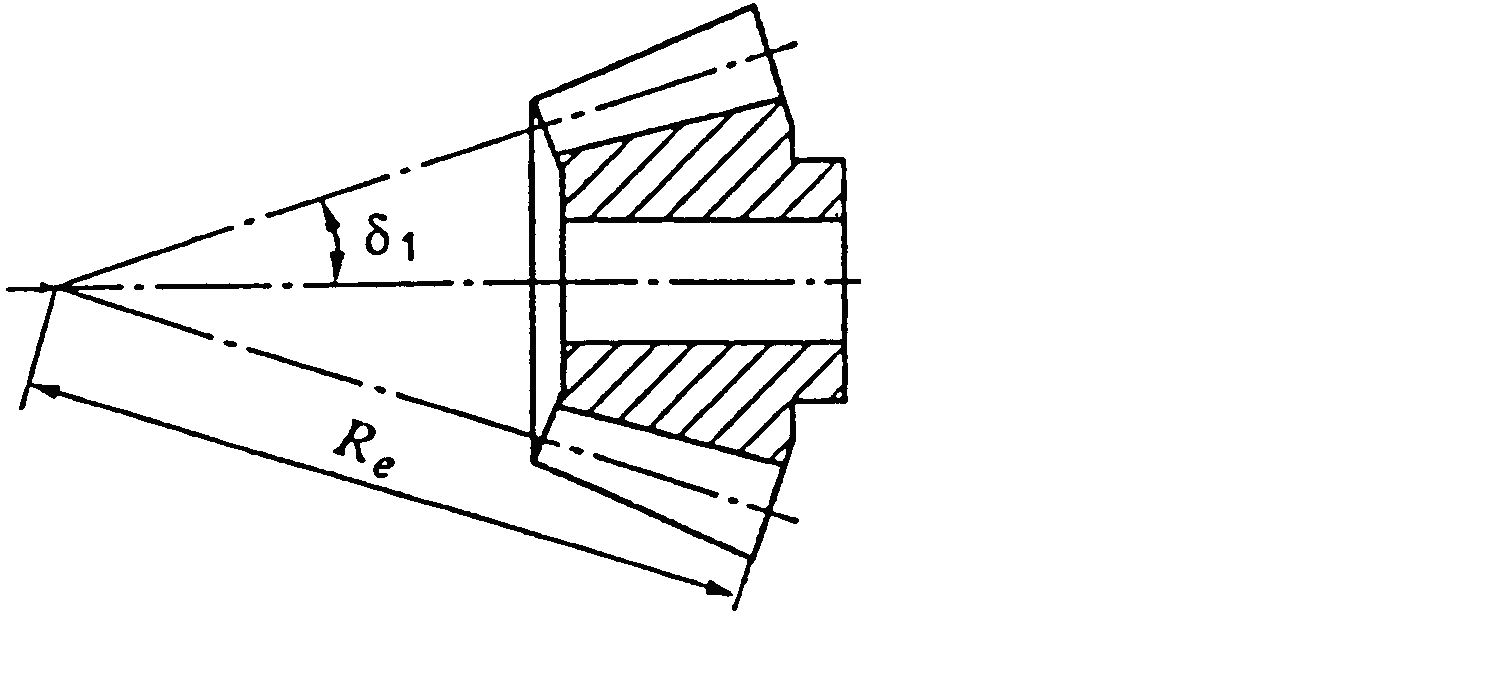

de – зовнішній ділильний діаметр конічного колеса, мм;

d – середній ділильний діаметр конічного колеса, мм;

Re – зовнішня конусна відстань конічного колеса, мм;

R – середня конусна відстань конічного колеса, мм;

me – зовнішній коловий модуль зубців, мм;

m – середній модуль зубців, мм;

КH – коефіцієнт навантаження при розрахунку за контактними напруженнями;

KF – коефіцієнт навантаження при розрахунку на згин;

КH, KF – коефіцієнти навантаження при розрахунку за контактними напруженнями і на згин;

KHβ, KFβ – коефіцієнти нерівномірності розподілу навантаження по довжині контактної лінії;

KHV, KFV – коефіцієнти, що враховують внутрішню динаміку навантаження;

КHL, KFL – коефіцієнти довговічності, що враховують можливість підвищення допустимого напруження при короткотерміновій роботі;

σHlimb – границя контактної витривалості, МПа;

σFlimb – границя витривалості матеріалу при згині, МПа;

ψba – коефіцієнт ширини колеса по міжосьовій відстані;

ψbd – коефіцієнт ширини колеса за діаметром;

YF – коефіцієнт форми зубця при розрахунку на згин;

А – площа поперечного перерізу, мм2;

W – осьовий момент опору перерізу, мм3;

![]() – полярний

момент опору перерізу, мм3;

– полярний

момент опору перерізу, мм3;

![]() – допустиме

контактне напруження,

МПа;

– допустиме

контактне напруження,

МПа;

![]() – допустиме

напруження згину,

МПа;

– допустиме

напруження згину,

МПа;

σF – нормальне напруження згину, МПа;

![]() – напруження

стиску, МПа;

– напруження

стиску, МПа;

σH – контактне напруження, МПа;

E – модуль пружності, МПа;

Езв – зведений модуль пружності, МПа;

ρ – радіус кривини поверхні, мм;

ρзв – зведений радіус кривини, мм;

μ – коефіцієнт поперечної деформації (Пуассона);

qН – нормальне навантаження по довжині контактної лінії, Н/мм;

δ1, δ2 – кути ділильних конусів, °.

Черв’ячна передача

z1 – число заходів черв’яка;

q – число модулів в ділильному колі колеса (коефіцієнт діаметра);

γ – кут підйому гвинтової лінії черв’яка, °.

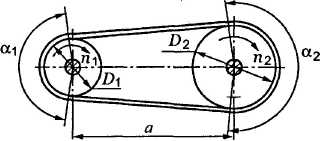

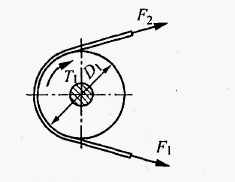

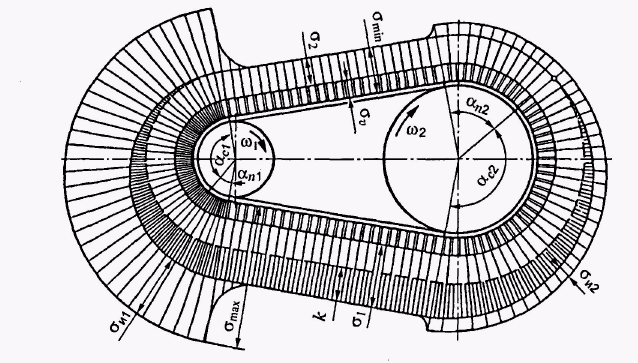

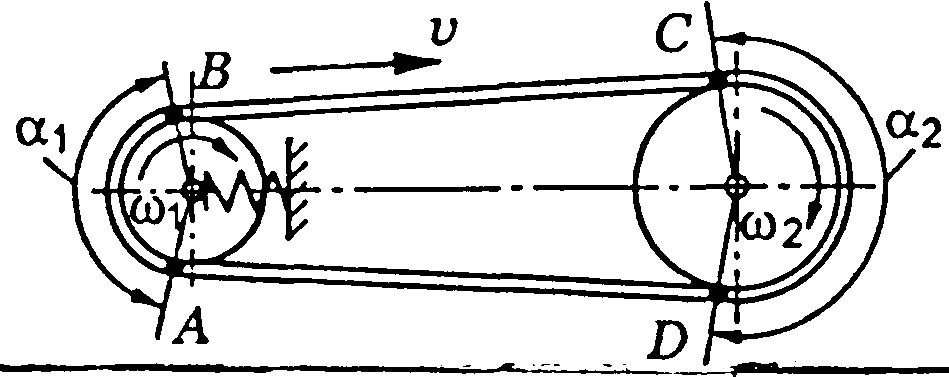

Пасові передачі

σ1, σ2 – напруження в перерізах паса при передачі навантаження, МПа;

α1, α2 – кути охоплення пасом шківів, °;

![]() – допустиме

корисне напруження, МПа;

– допустиме

корисне напруження, МПа;

k0 – зведене корисне напруження, МПа;

k – корисне напруження, МПа;

F0 – зусилля попереднього натяга, кН;

F1 – натяг набігаючої гілки паса, кН;

F2 – натяг збігаючої гілки паса, кН;

FV – зусилля в пасі від відцентрової сили, кН;

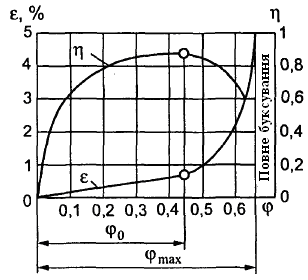

φ – коефіцієнт тяги;

Сθ; Сα; Cv; Cp – розрахункові коефіцієнти;

Сα – коефіцієнт, який враховує охоплення пасом шківа;

Cv – коефіцієнт, який враховує вплив сил інерції;

Cp – коефіцієнт, який враховує режим роботи передачі;

Сθ – коефіцієт, який враховує нахил лінії центрів шківів до горизонту;

ε – коефіцієнт ковзання в передачі.

Ланцюгова передача

t – крок ланцюга, мм;

рл – поточні питомі навантаження в шарнірі, Н/мм2, МПа;

![]() – допустиміі

питомі навантаження в шарнірі, МПа;

– допустиміі

питомі навантаження в шарнірі, МПа;

Ке – коефіцієнт експлуатації.

Фрикційна передача

Д – діапазон регулювання варіатора.

Зварні з’єднання

![]() ’

– допустиме

напруження розтягу для шва, МПа;

А’ –

розрахункова площа зварного шва, мм2;

’

– допустиме

напруження розтягу для шва, МПа;

А’ –

розрахункова площа зварного шва, мм2;

lш – довжина зварного шва, мм.

Шліцеве з’єднання

Азм – площа поверхні зминання, мм2;

l – довжина маточини колеса, мм;

z – число шлиців.

Ведучі деталі передач позначають непарними числами, ведені – парними. Інші позначення величин наводяться в тексті.

Під час вивчення матеріалу І розділу слід звернути увагу на наведені вимоги до мінімуму змісту і рівня підготовки студентів технічних спеціальностей. Знання основних питань курсу перевіряються за допомогою тестових завдань.

Рекомендується використовувати довідкові дані, наведені в додатку.

Частина 1. ПЕРЕДАЧІ

Розділ 1

ЗАГАЛЬНІ ВІДОМОСТІ ПРО ПЕРЕДАЧІ

Знати кінематичні і силові співвідношення в передавальних механізмах, формули для розрахунку передавального відношення, ККД, обертового моменту для всіх ступенів багатоступінчастого приводу.

Уміти вибрати тип механічної передачі для перетворення одного виду руху в інший, оцінити вибрану передачу, провести кінематичний та силовий розрахунки багатоступінчастої передачі.

Механічними передачами або передачами, називають пристрої, які передають енергію від двигуна до робочих органів машини з перетворенням швидкостей, сил або моментів, а інколи і характеру руху.

Основні причини застосування передач в машинах:

необхідні швидкості робочих органів машини часто не співпада-ють зі швидкостями стандартних двигунів;

швидкості робочого органу машини часто необхідно регулювати (змінювати) в процесі роботи;

більшість робочих органів машин повинні працювати при малих швидкостях і забезпечувати великі обертові моменти;

двигуни використовують для рівномірного обертового руху, а в машинах інколи потрібний поступальний рух зі змінними швидкос-тями.

Класифікація передач:

• за принципом передачі руху: передачі тертям і зачепленням; всередині кожної групи існують передачі безпосереднім контактом і передачі гнучким зв’язком;

• за взаємним розташуванням валів: передачі з паралельними валами (циліндричні), передачі з осями валів, що перетинаються (конічні), передачі з перехресними валами (черв’ячні, циліндричні з гвинтовим зубцем, гіпоїдні);

за характером передавального числа: зі сталим передавальним числом і з безступінчастою зміною передавального числа (варіатори).

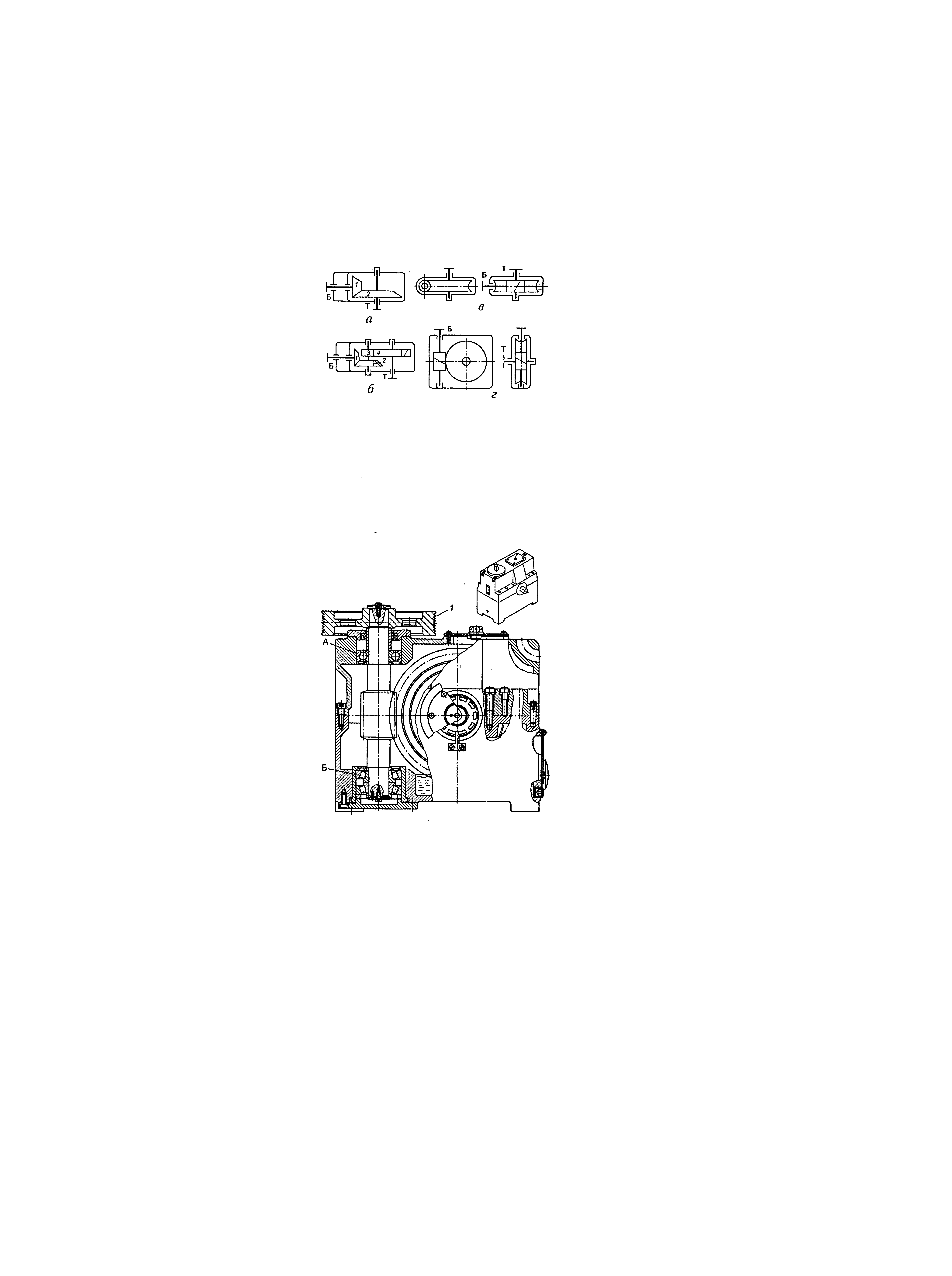

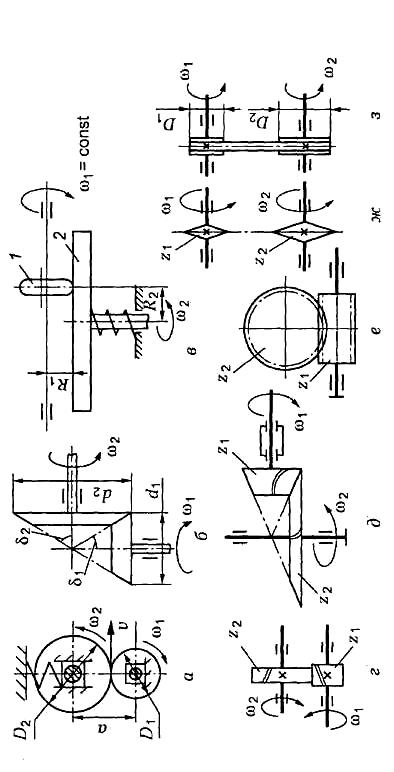

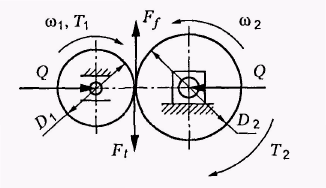

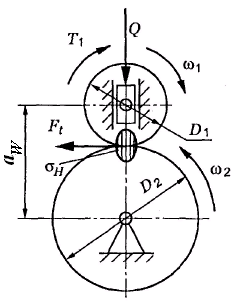

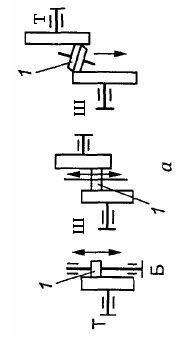

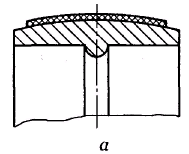

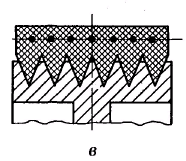

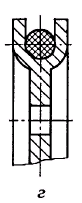

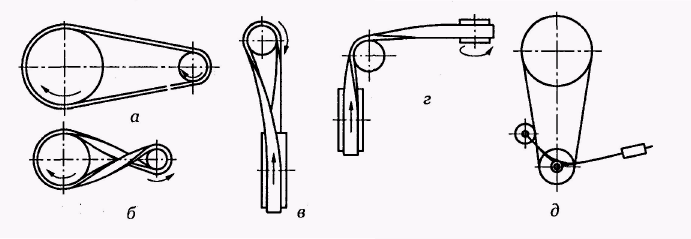

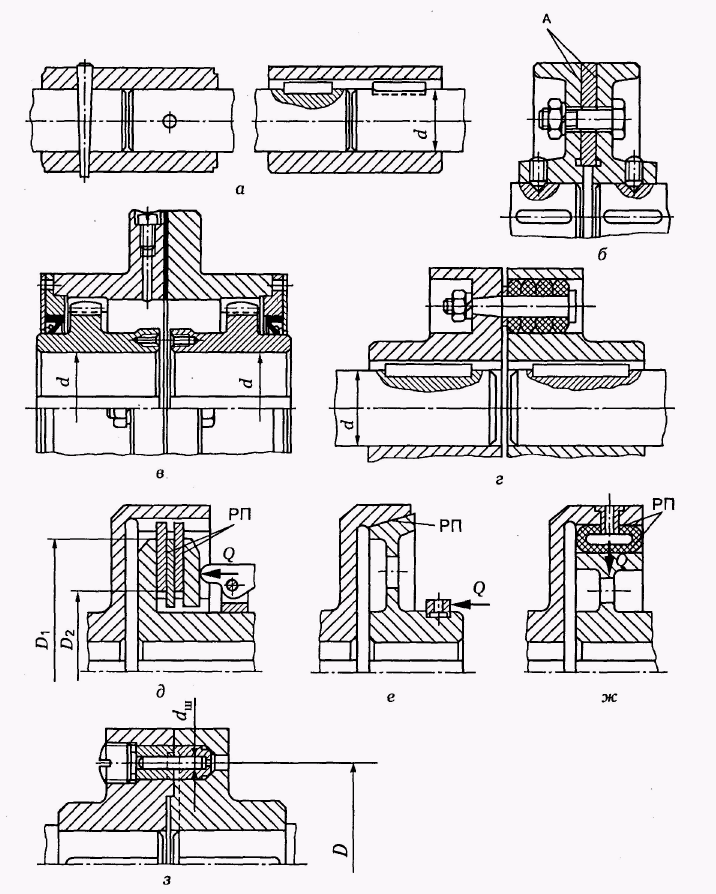

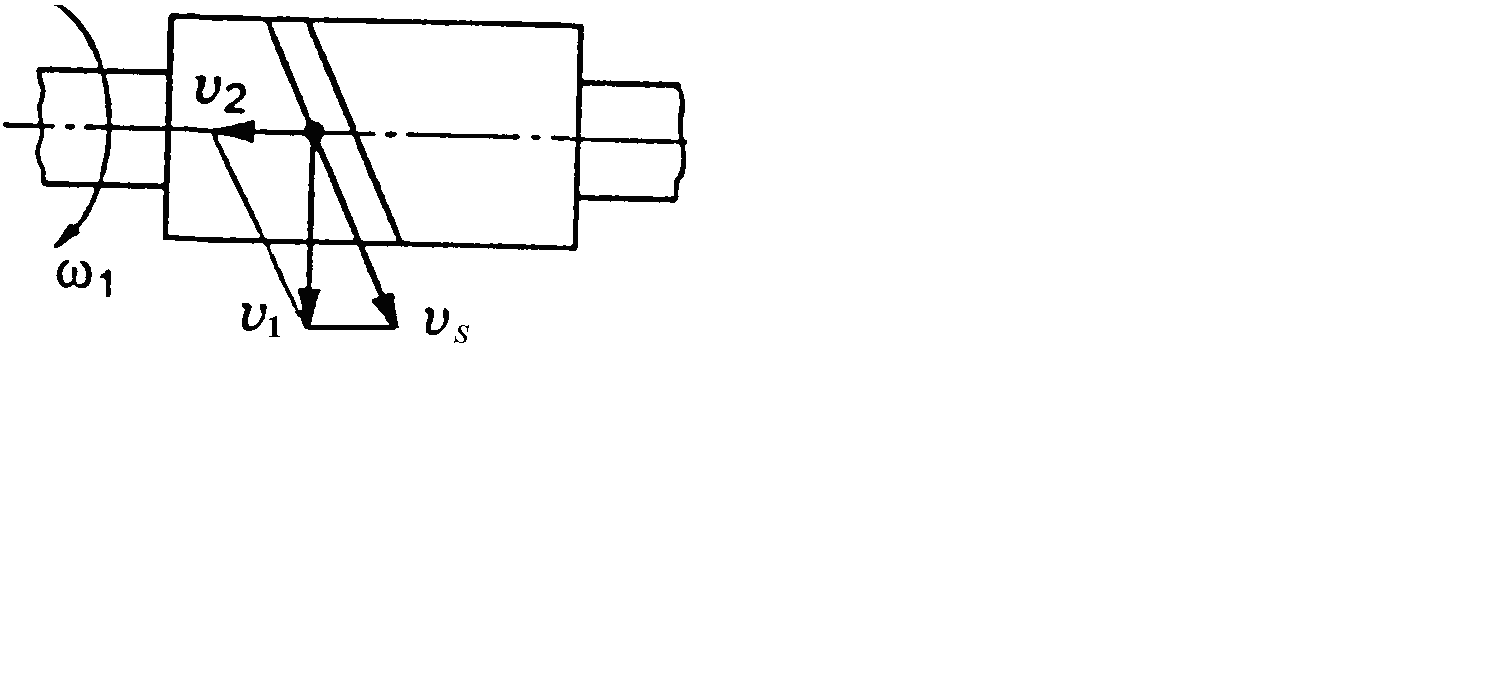

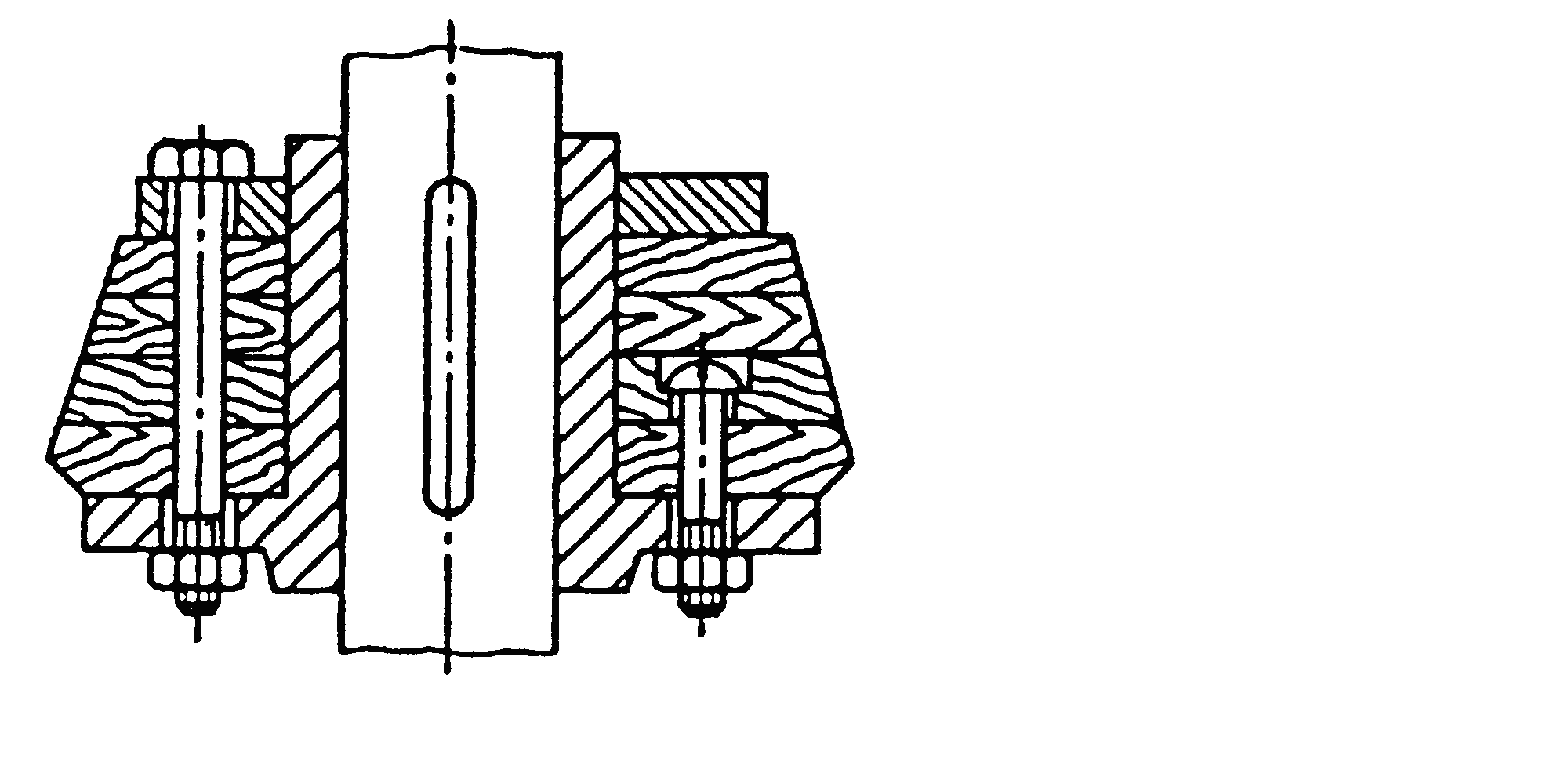

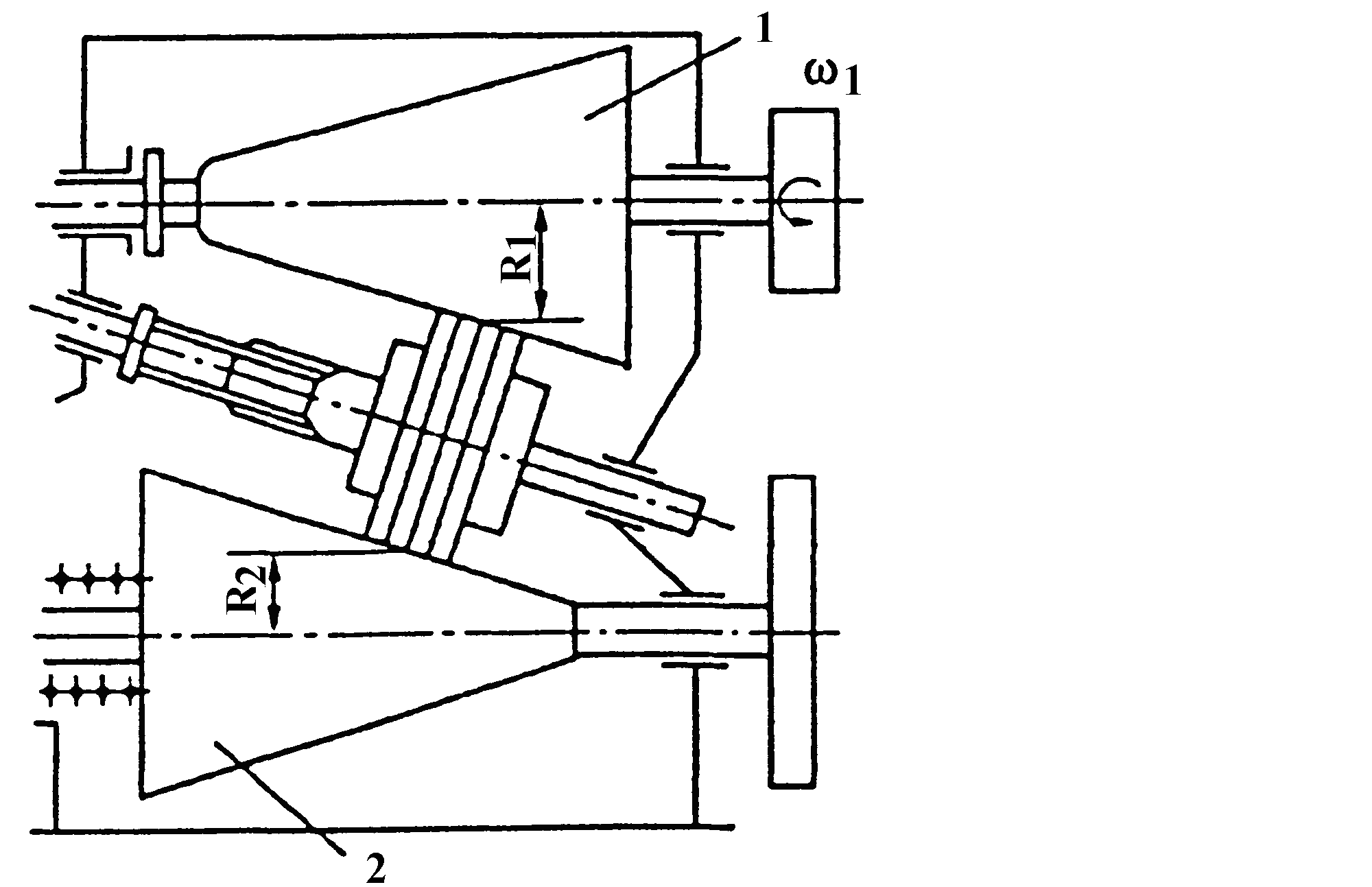

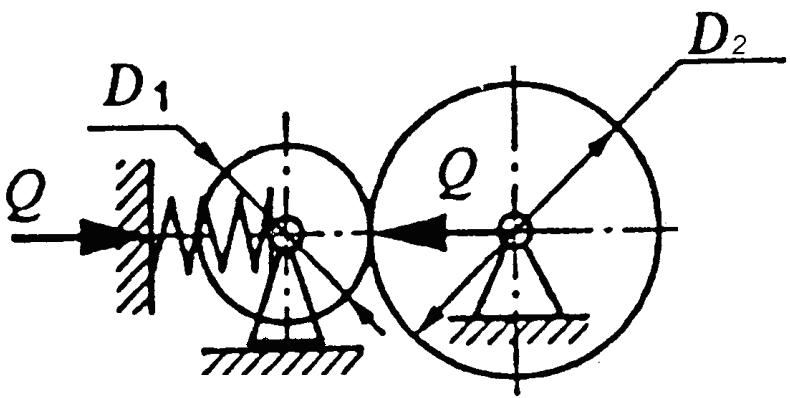

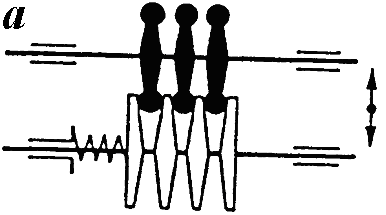

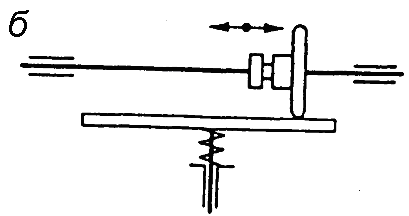

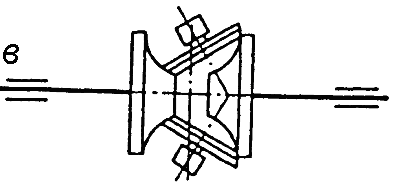

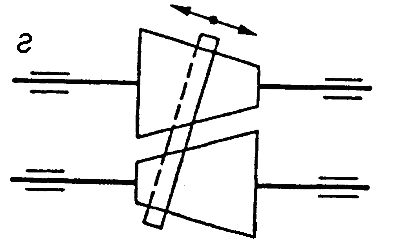

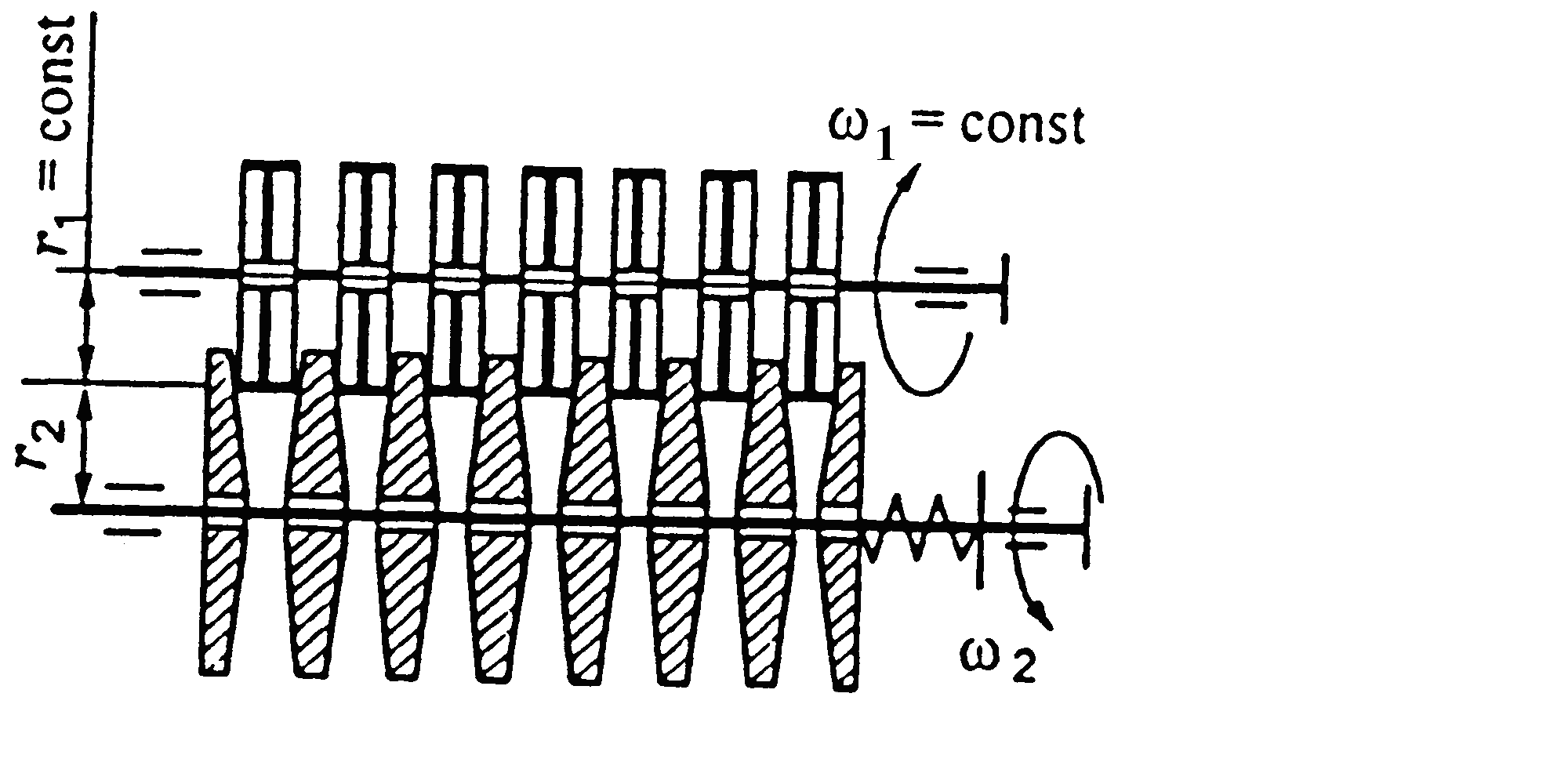

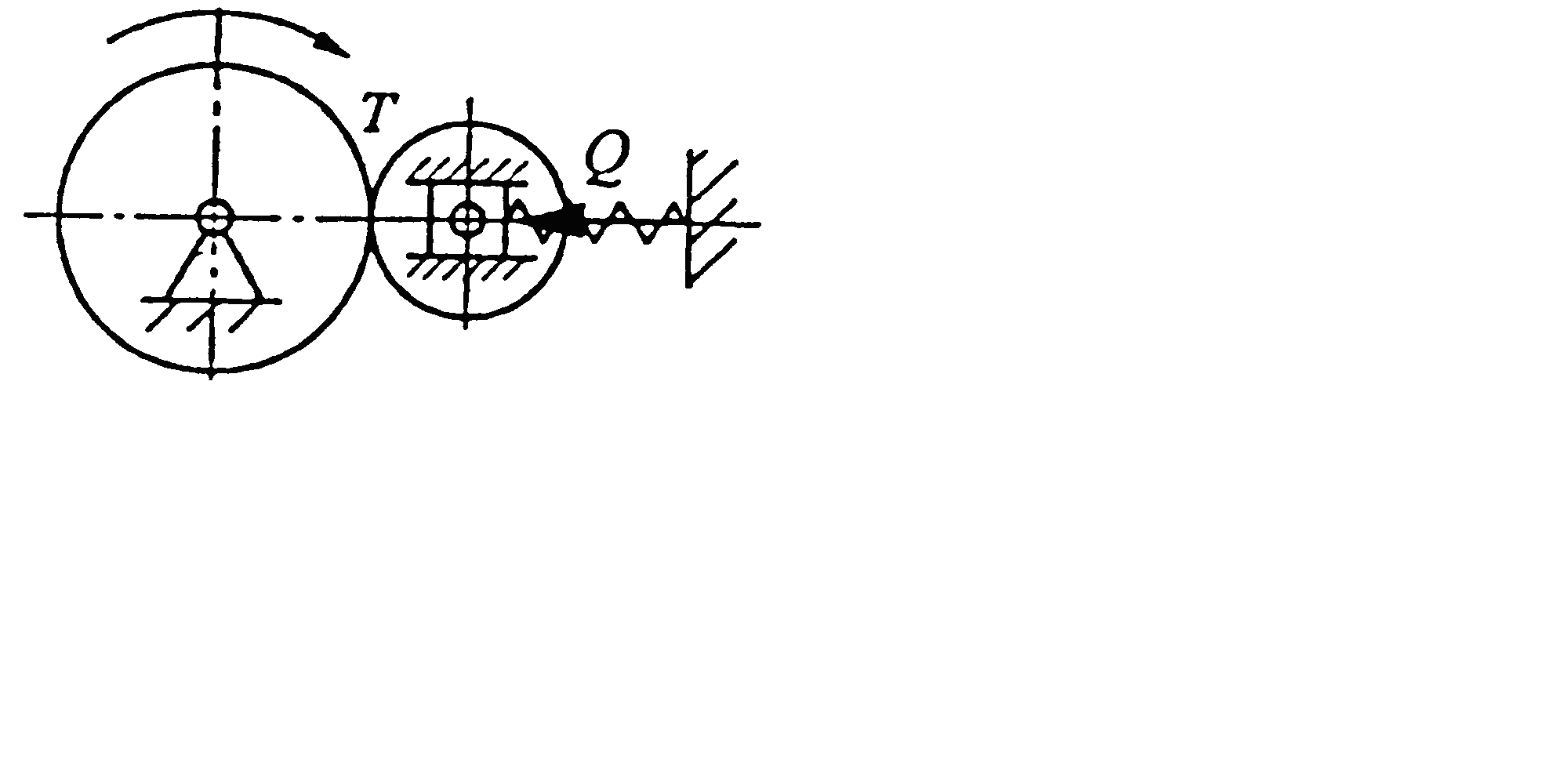

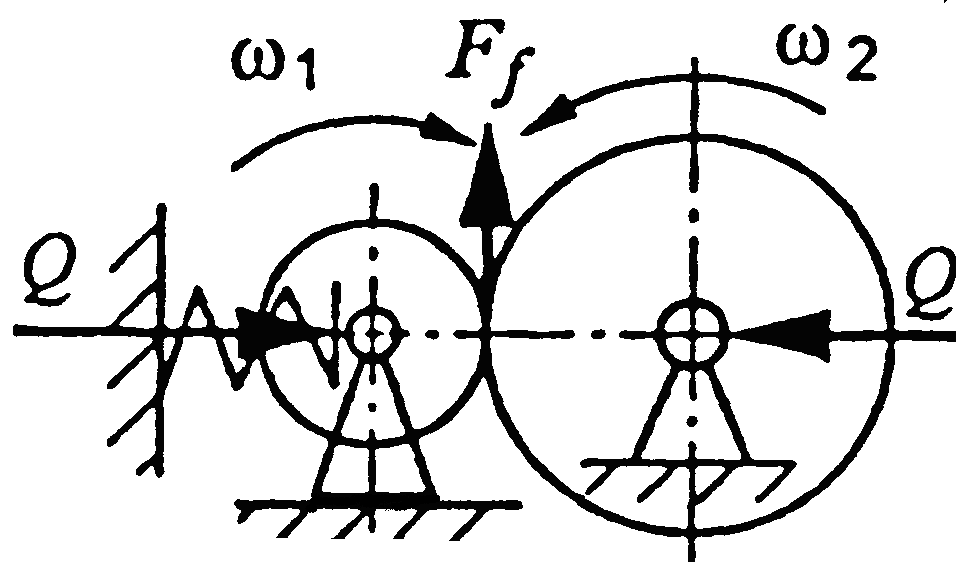

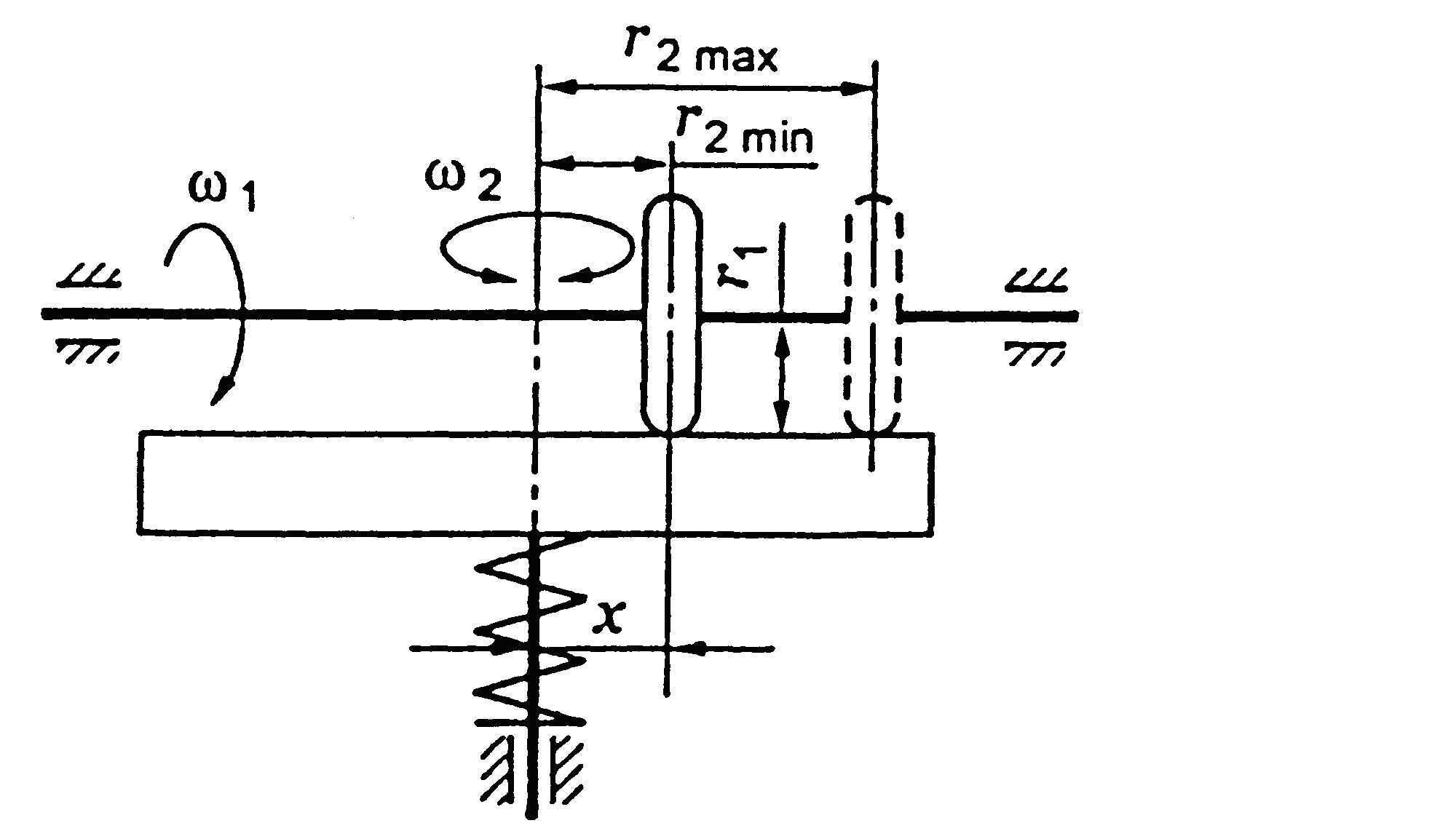

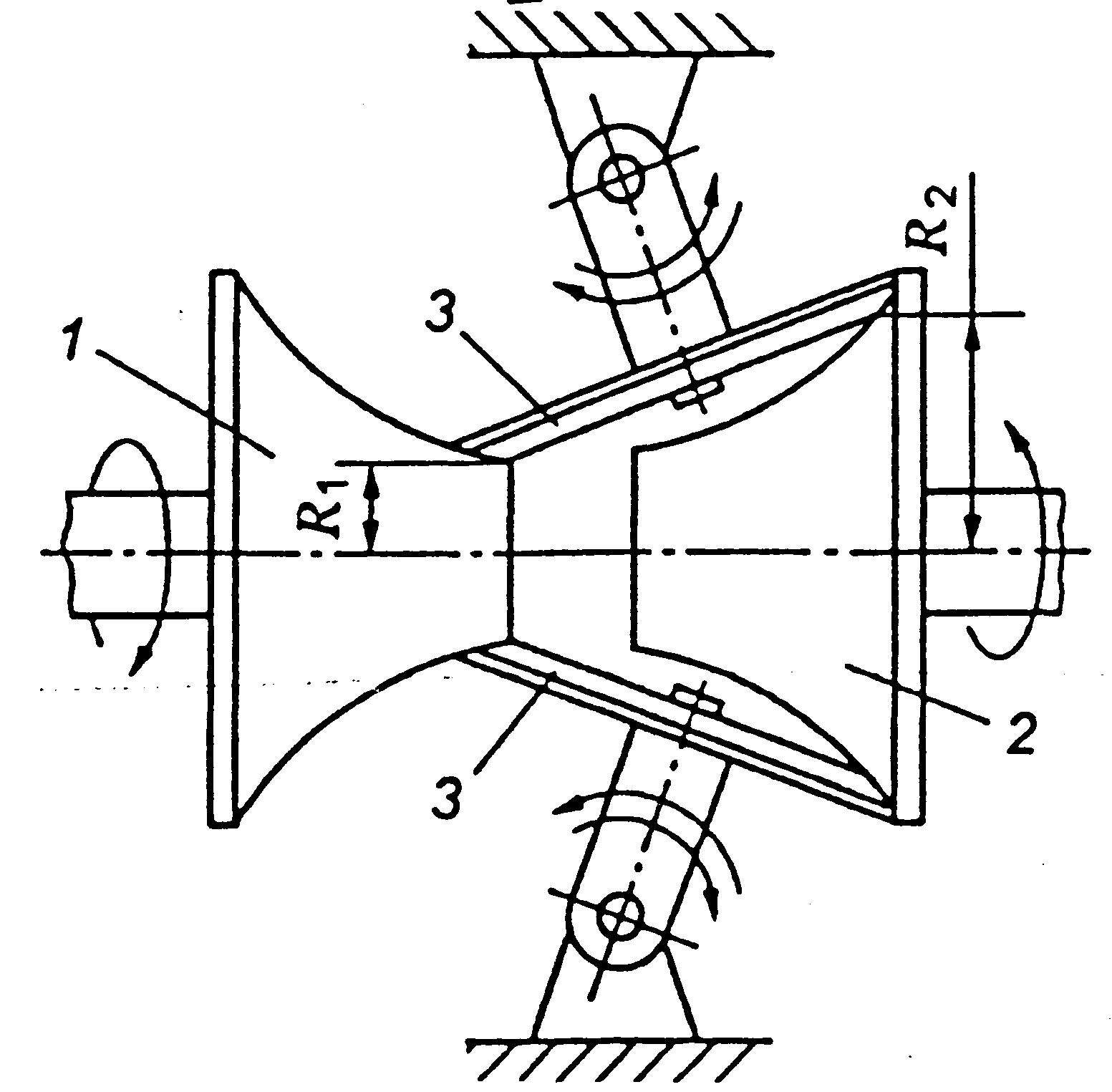

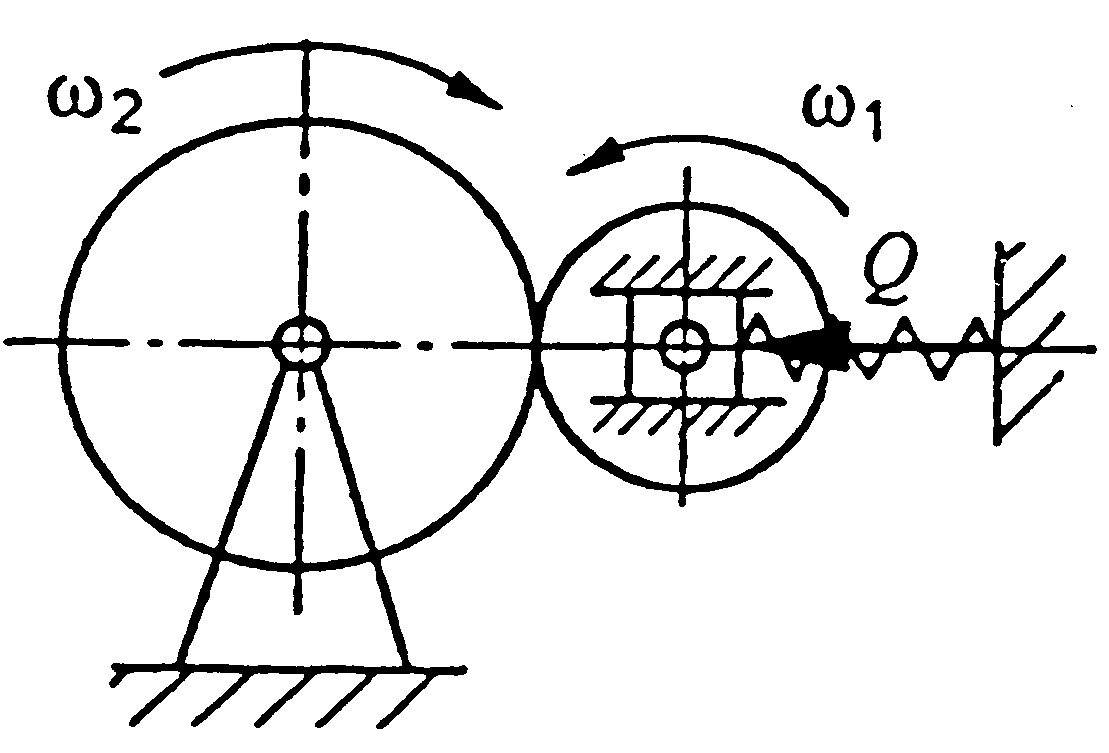

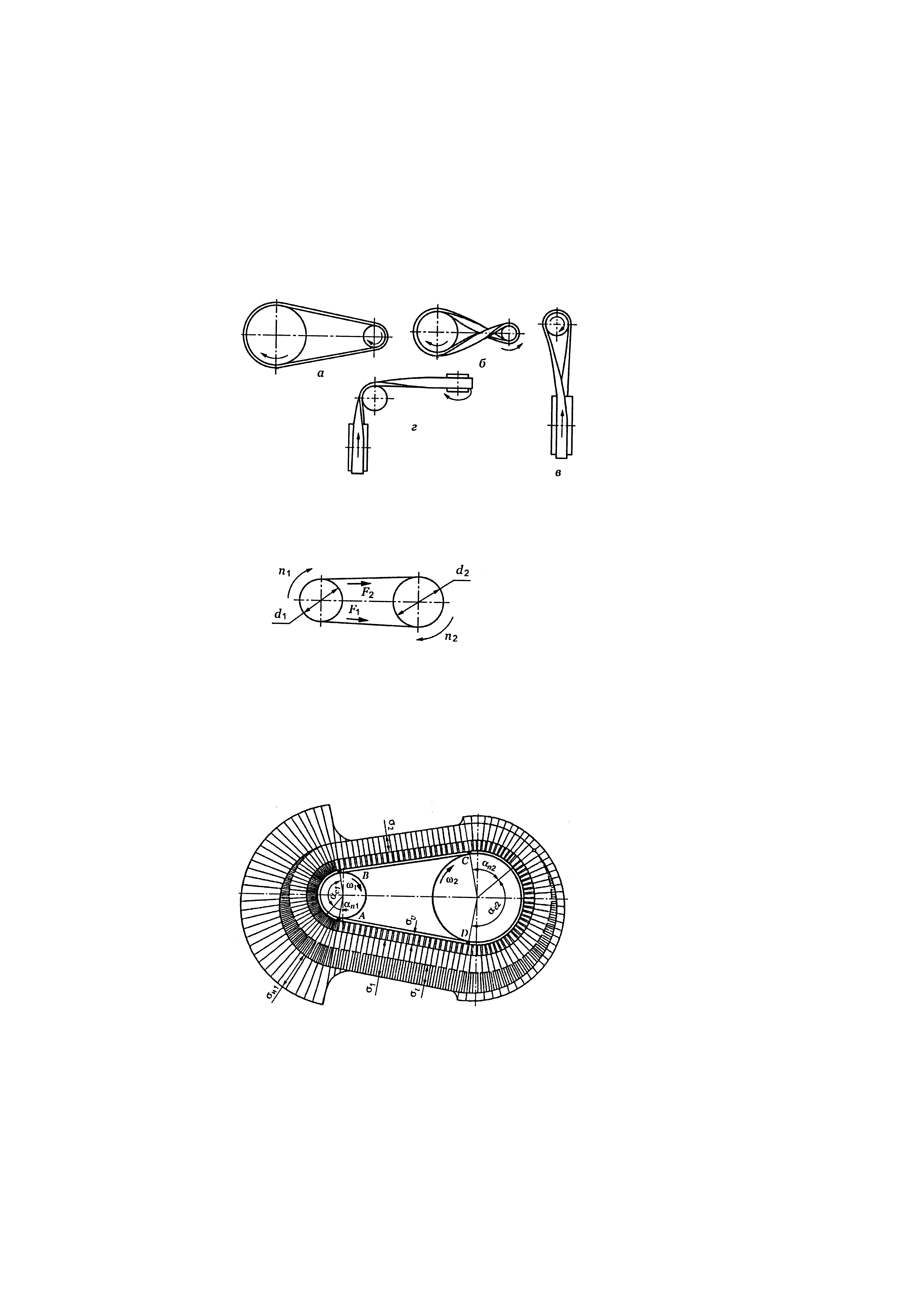

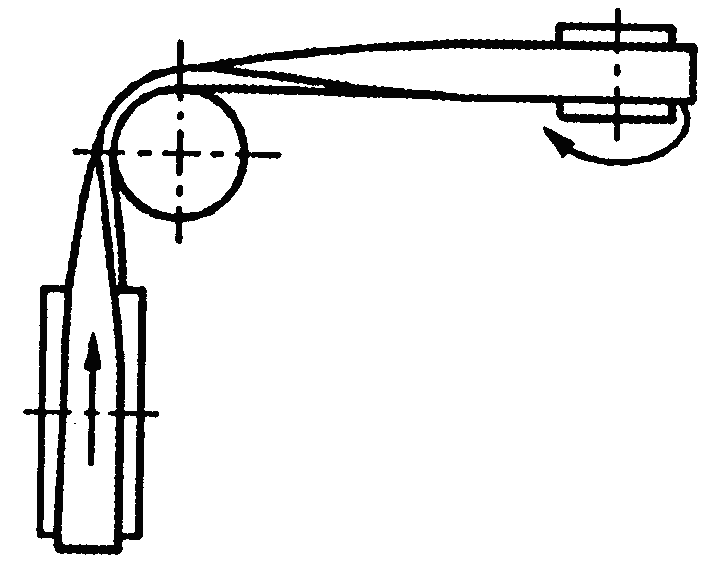

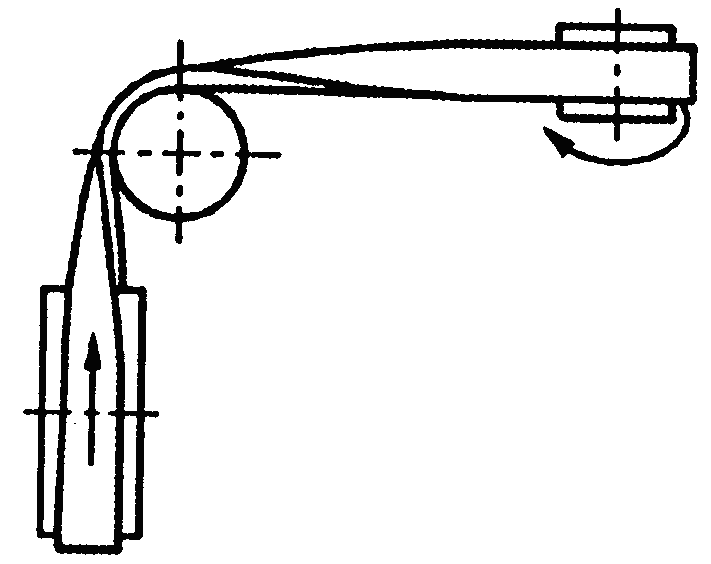

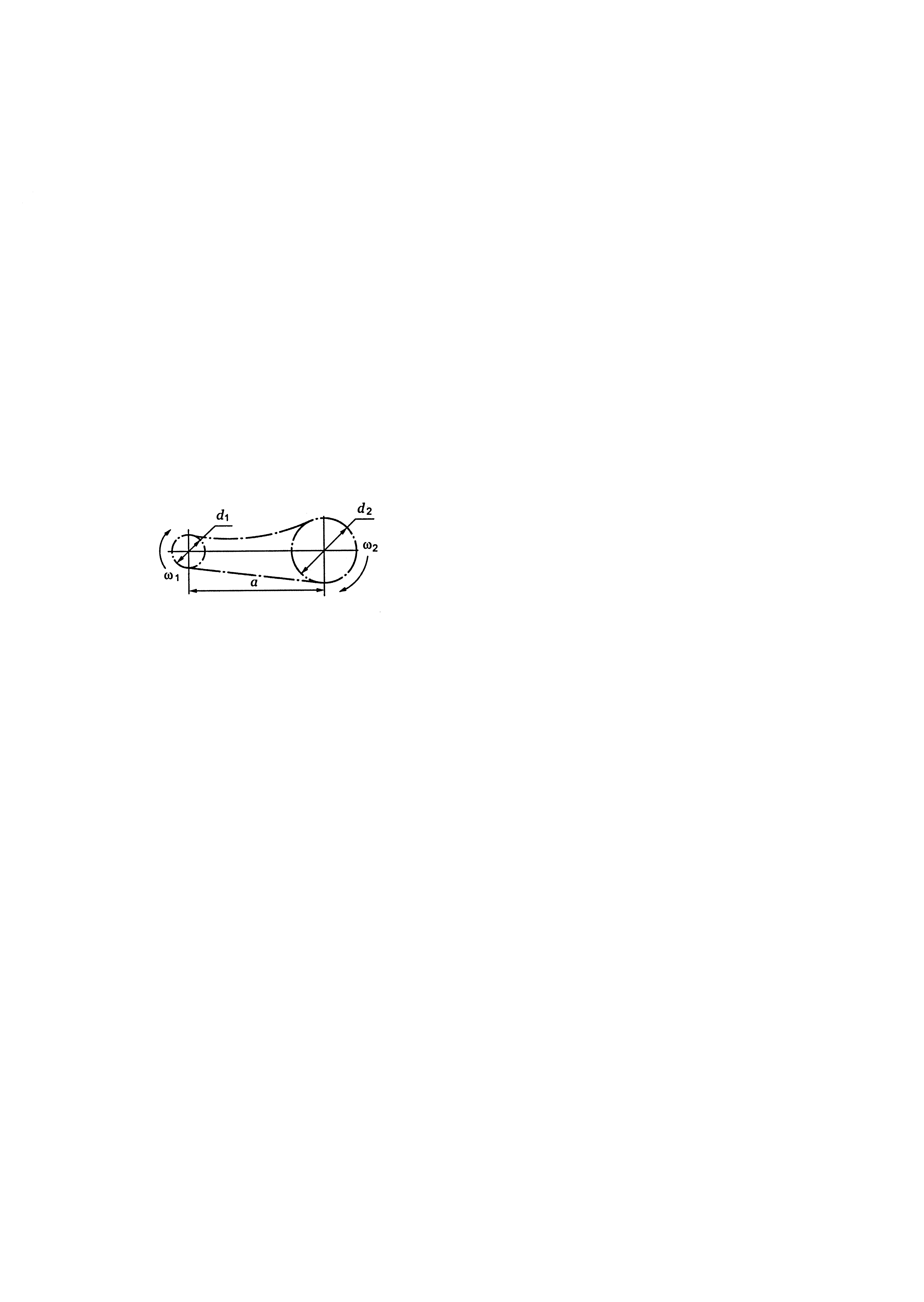

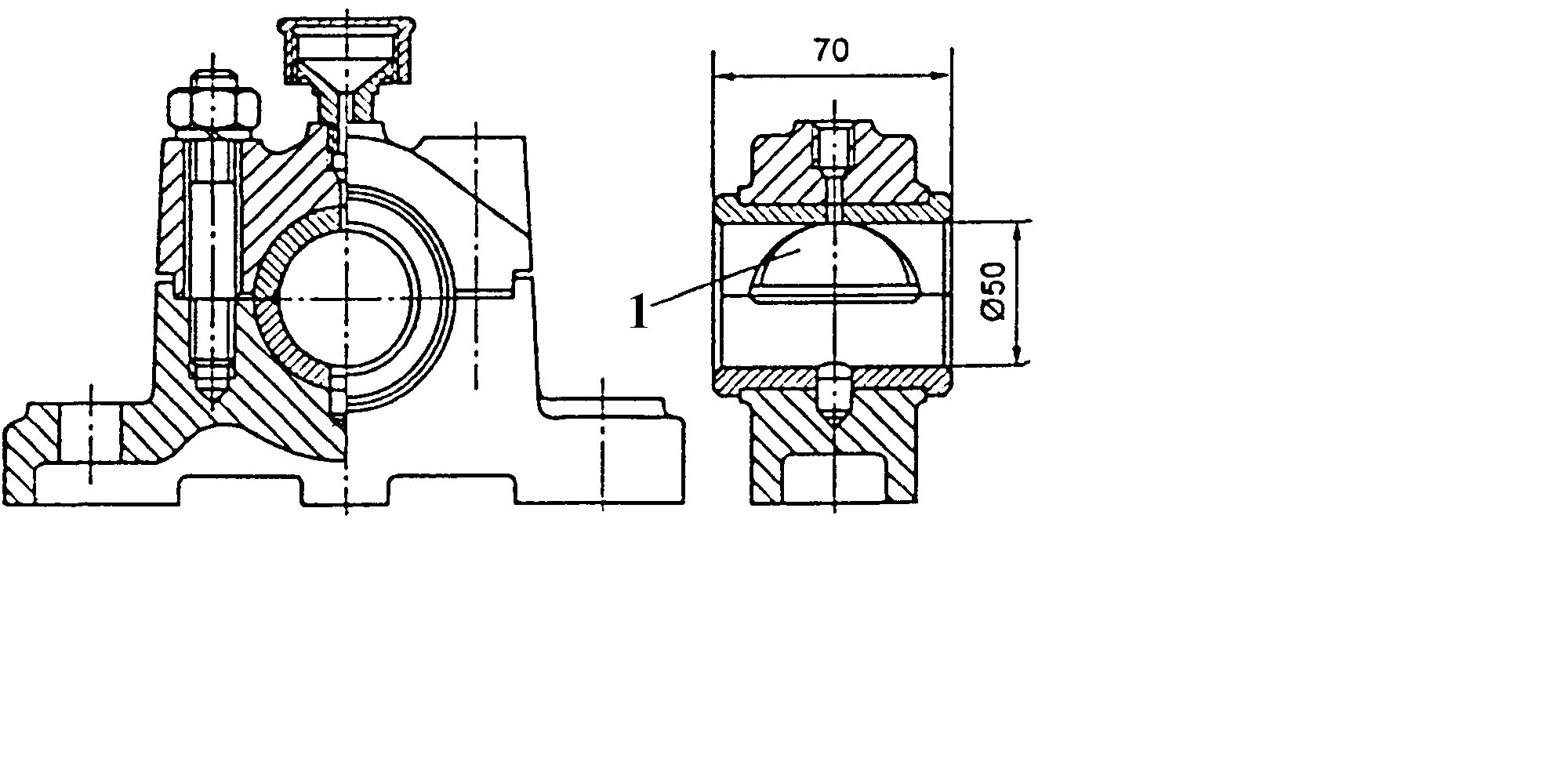

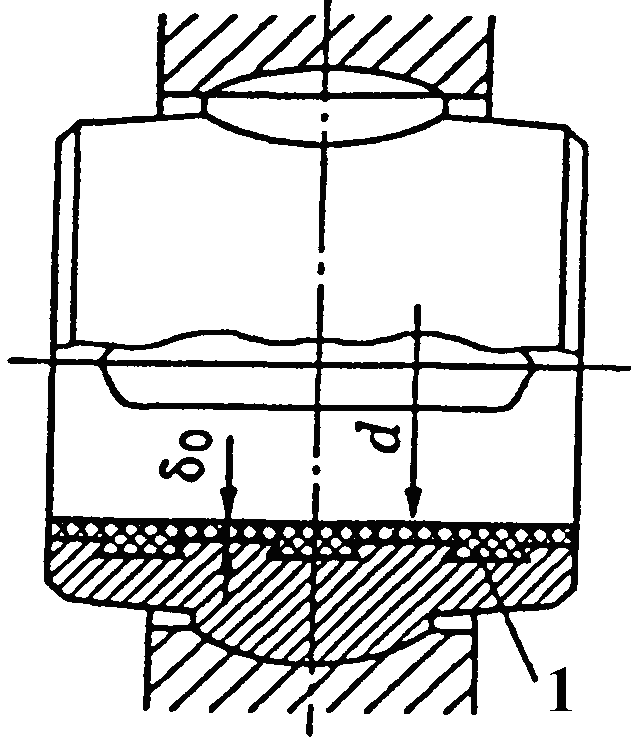

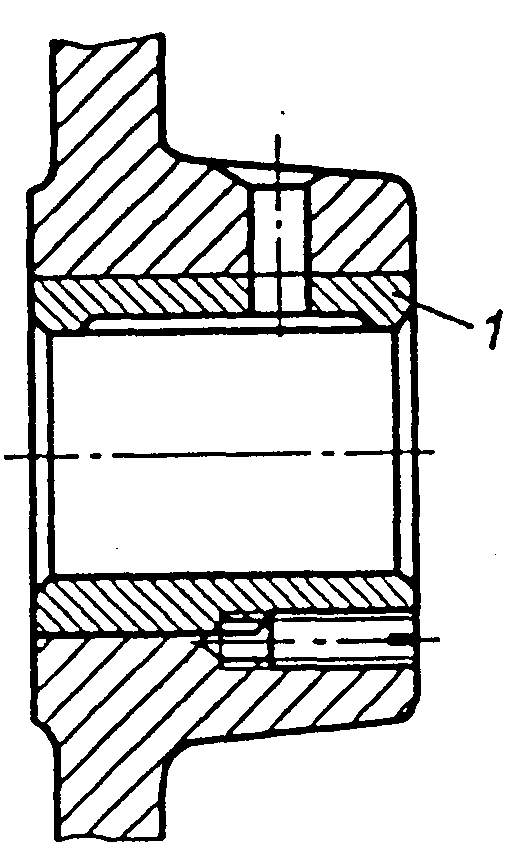

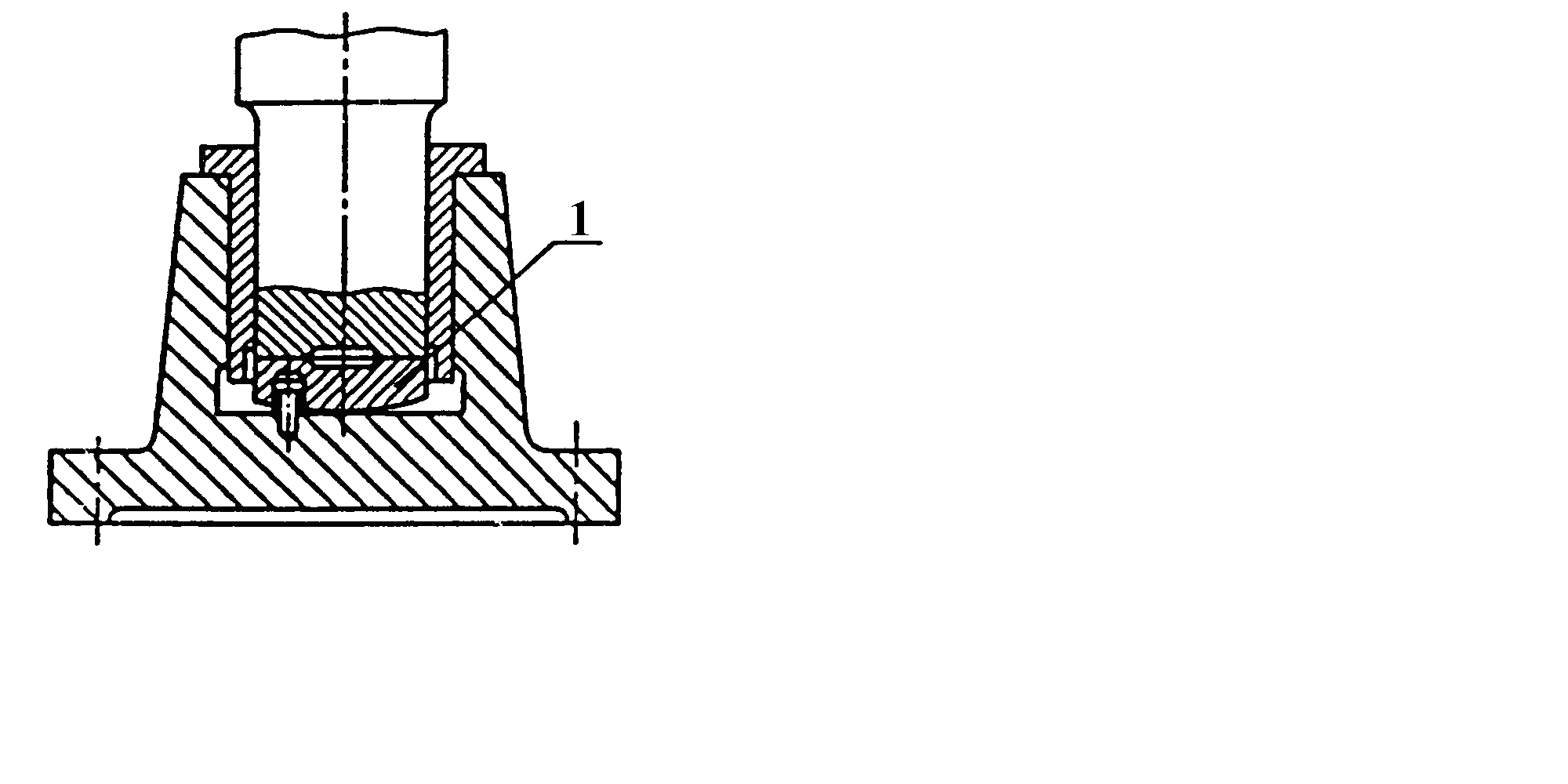

Фрикційні передачі (передачі тертям) – такі, в яких передача руху здійснюється силами тертя. Для створення тертя в контакті котків застосовують пружини і спеціальні натискні та натяжні пристрої. На рис. 1.1, а, б зображені фрикційні передачі безпосереднім контактом, на рис. 1.1, в варіатор – фрикційна передача з безступінчастим регулюванням швидкості за рахунок зміщення ролика 1, на рис. 1.1, з – передача гнучким зв’язком – пасова.

Передачі зачепленням «працюють» за рахунок зачеплення зубців і шарнірів ланцюга із зубцями зірочки. Тертя в даному випадку шкідливе, і більшість передач працюють із змащенням. Основна перевага передач із зачепленням – високий ККД, компактність і надійність.

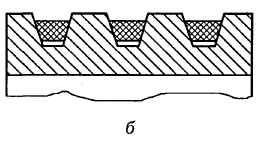

На рис. 1.1, г, д зображені циліндрична і конічна зубчасті передачі, на рис. 1.1, е – черв’ячна (зубчасто-гвинтова передача), на рис. 1.1, ж – ланцюгова передача.

Кінематичні і силові співвідношення в передавальних механізмах

Кінематичні співвідношення в передачі можна розглянути за схемою циліндричної фрикційної передачі (див. рис. 1.1, а).

Колова

швидкість ведучого шківа:

![]() .

.

При

відсутності проковзування швидкість

ведучого і веденого шківів повинна

бути однаковою:

![]() ;

;

![]() ,

,

тоді

![]() ;

;

![]() .

.

Відношення кутової швидкості ведучого колеса до кутової швидкості веденого або частоти обертання ведучого колеса до частоти обертання веденого називається передавальним відношенням.

Для передач зачепленням використовують наступний вираз (оскільки діаметр колеса пропорційний його числу зубців):

![]() .

.

Зв’язок між потужностями на ведучій та веденій ланках можна отримати з відомих формул механіки:

![]() ;

;

![]() ;

;

![]() .

.

Відомо,

що

![]() ,

де Т

– обертовий момент; ω

– кутова швидкість.

Тоді

,

де Т

– обертовий момент; ω

– кутова швидкість.

Тоді

![]() ;

;

![]() .

.

У залежності від величини передавального відношення i передачі поділяються на: передачі зі сталим передавальним відношенням (і > 1; ω1 > ω2 – редуктори, понижуючі передачі; і < 1; ω1 < ω2 – мультиплікатори, підвищуючі передачі) і передачі з безступінчастим регулюванням швидкості.

Паралельно з поняттям передавального відношення і використовується поняття передавального числа u; для редукторів і = u.

У передачах з безступінчастим регулюванням швидкості (варіатори) передавальне відношення і – величина змінна, і їхньою характеристикою є діапазон регулювання:

![]() .

.

Якщо в механізмі необхідна значна зміна швидкості, застосовують багатоступінчасті передачі.

Ступінню вважають передачу однією парою коліс, одним комплектом пасів або одним ланцюгом.

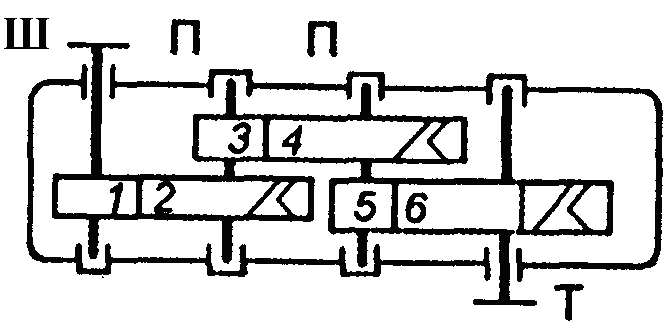

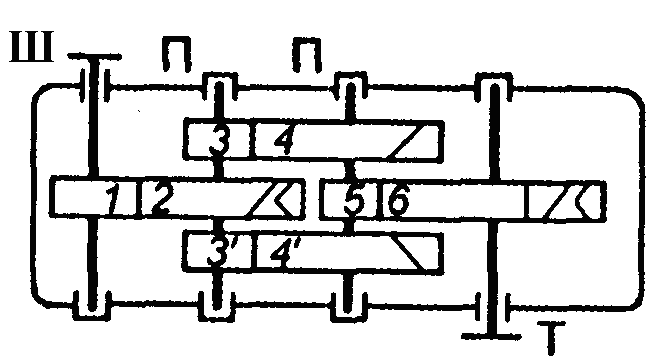

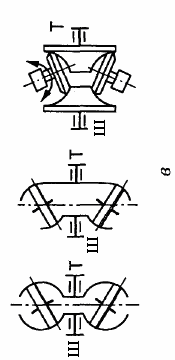

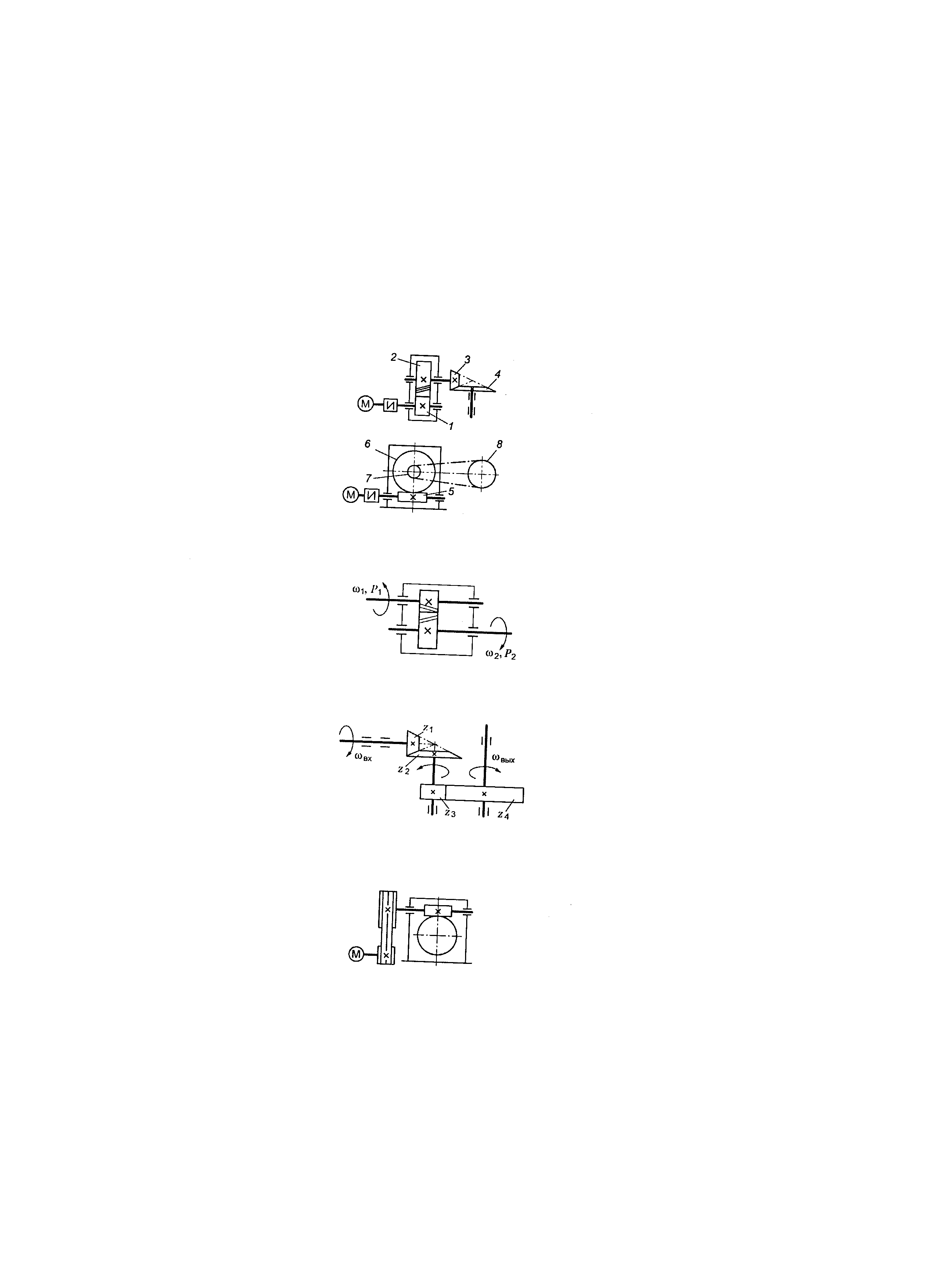

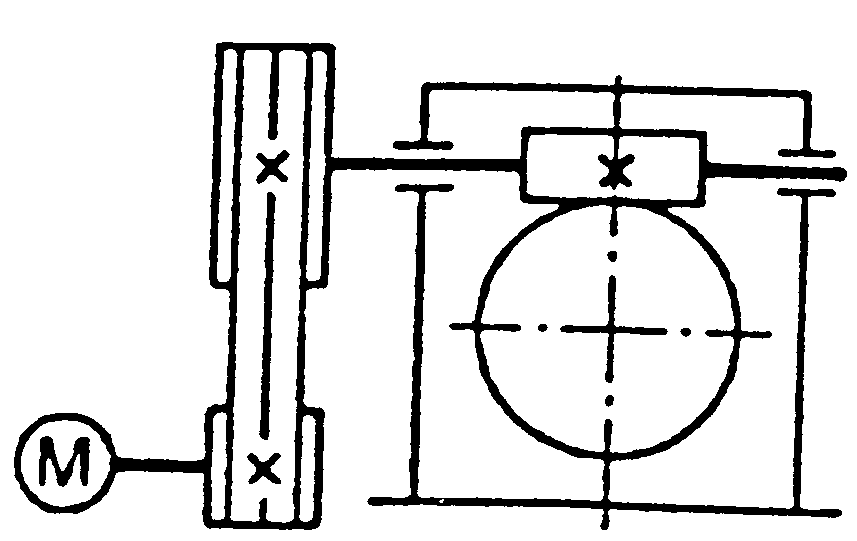

На рис. 1.2 зображено багатоступінчасті (двоступінчасті) передачі. Нумерація ступеней і коліс починається від двигуна.

Для багатоступінчастої передачі загальне передавальне число

![]() ,

,

де u1, u2, un – передавальні числа ступеней.

Рівень досконалості передачі характеризує коефіцієнт корисної дії, який для багатоступеневої передачі визначається за формулою:

загальний ККД передачі

![]() ,

,

де η1, η2, ηn – ККД ступенів.

![]() ,

,![]()

де ηп – ККД пасової передачі; ηц – ККД циліндричної зубчастої передачі; ηпідш – ККД підшипників.

Значення ККД вибирається в залежності від типу передачі.

9

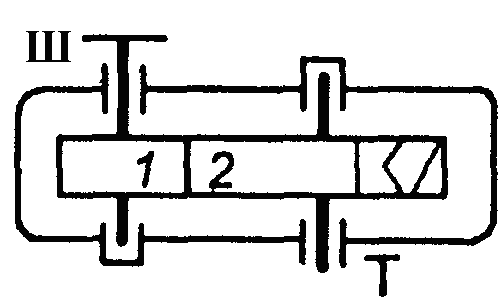

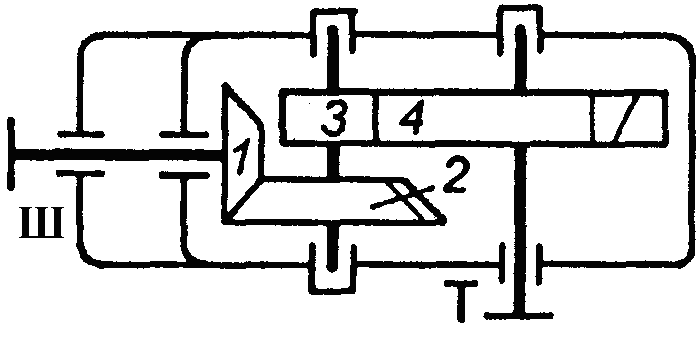

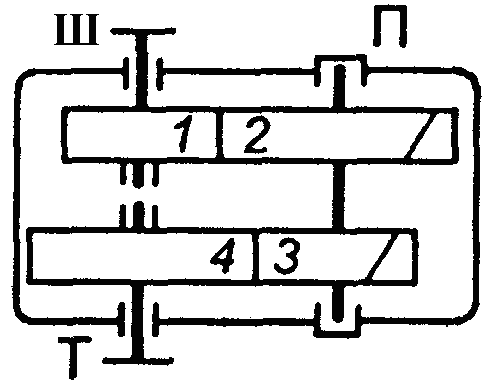

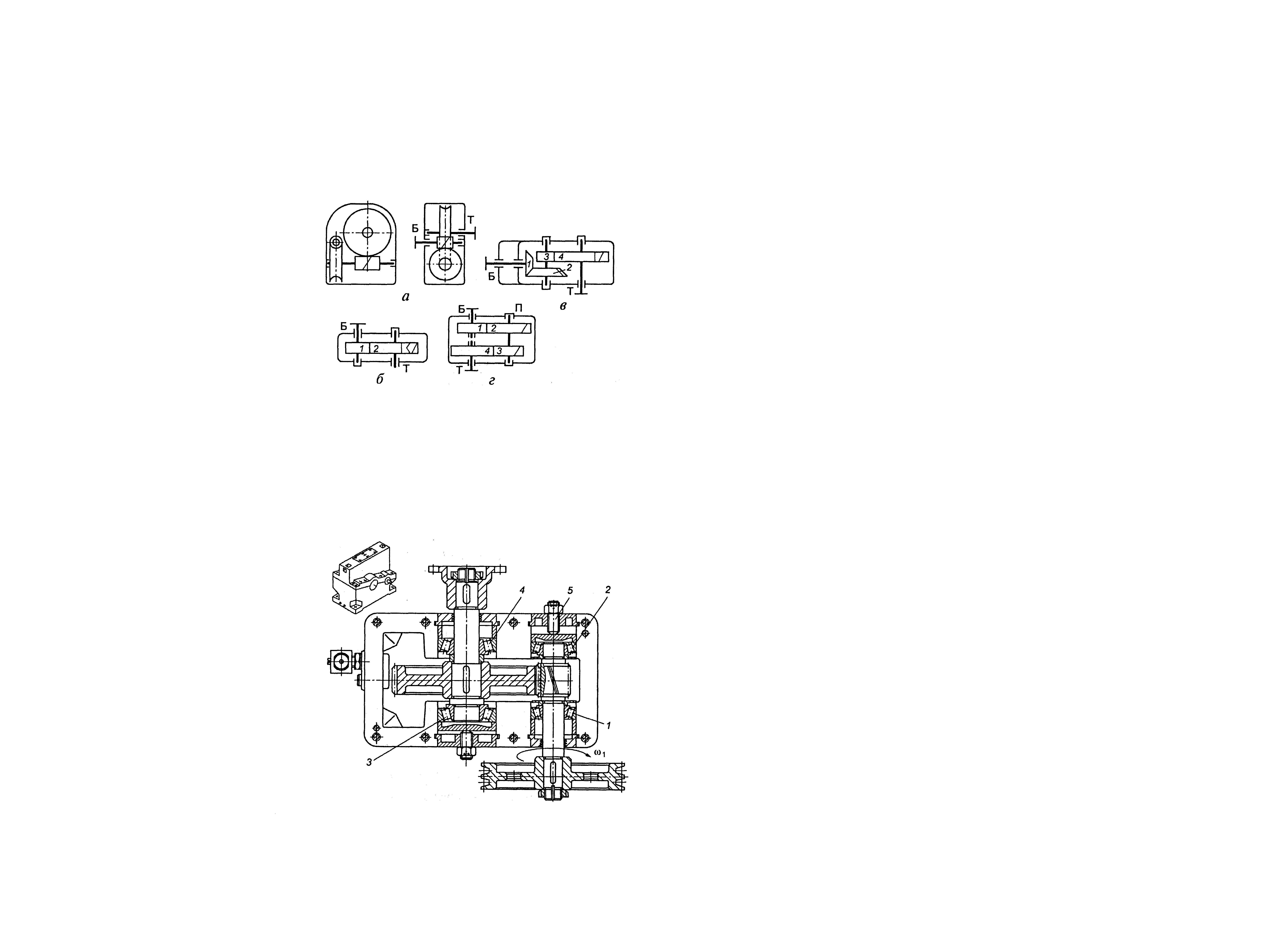

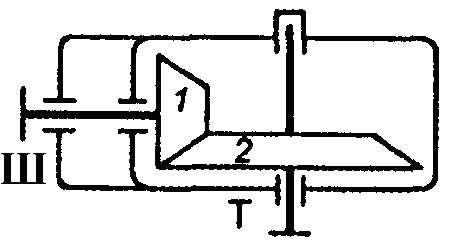

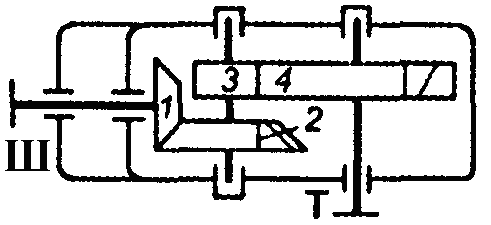

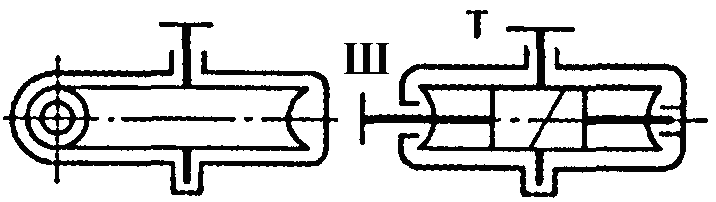

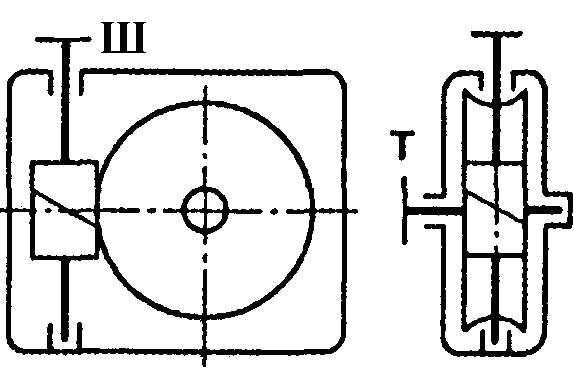

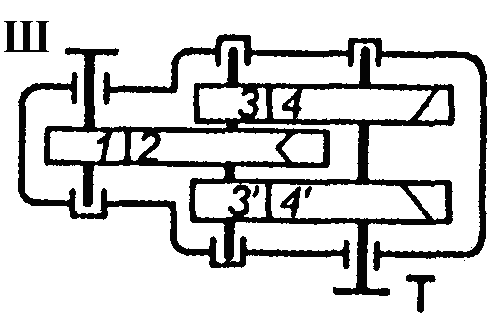

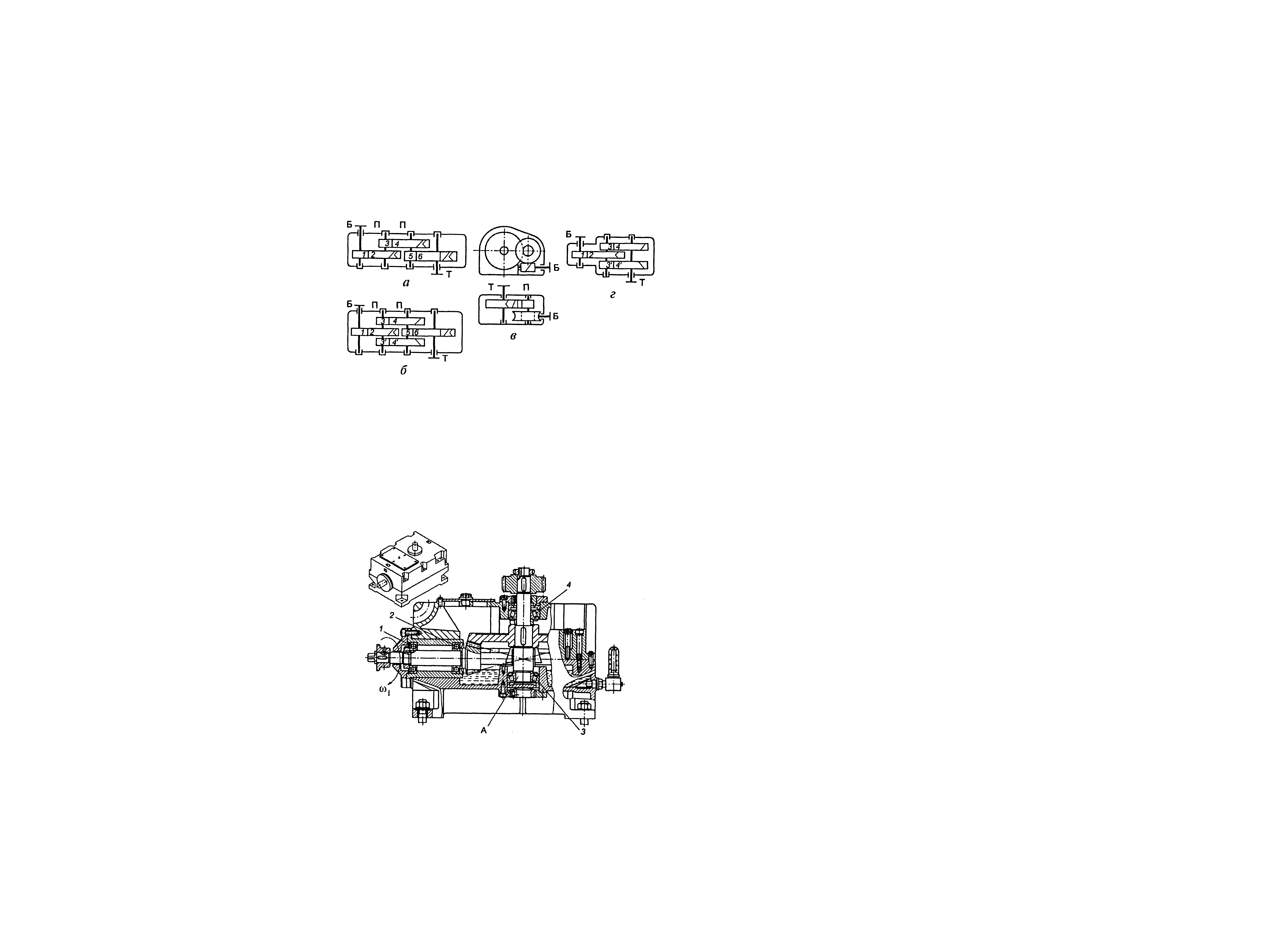

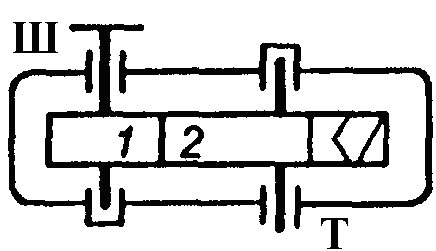

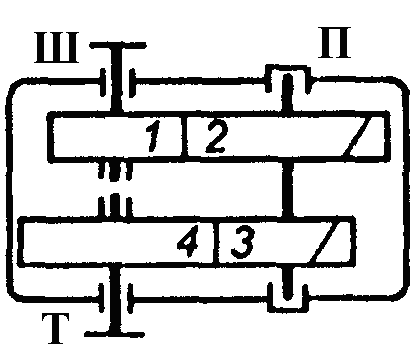

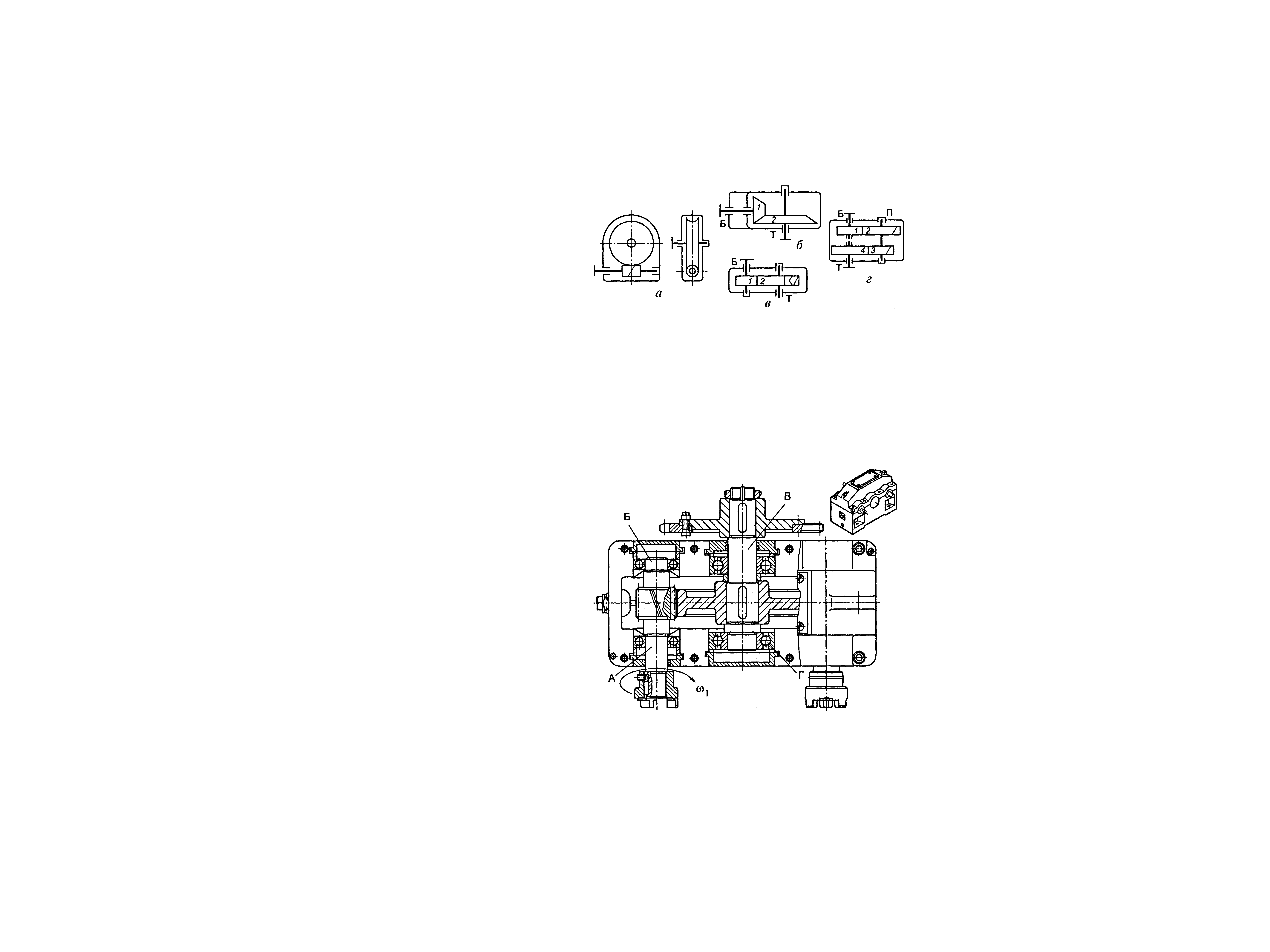

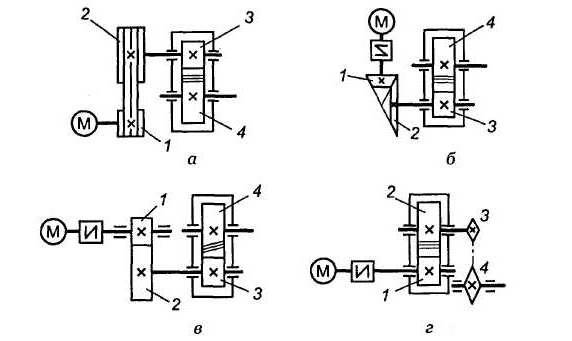

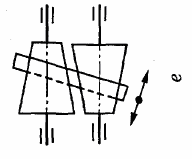

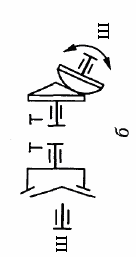

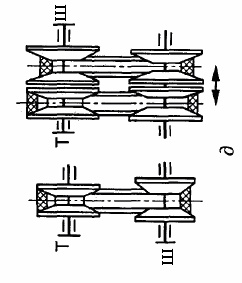

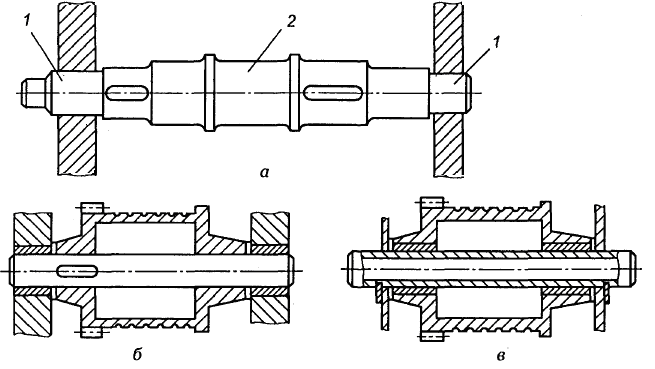

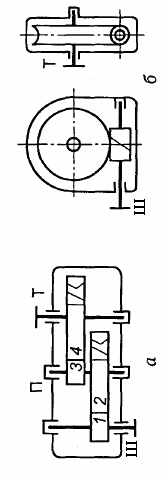

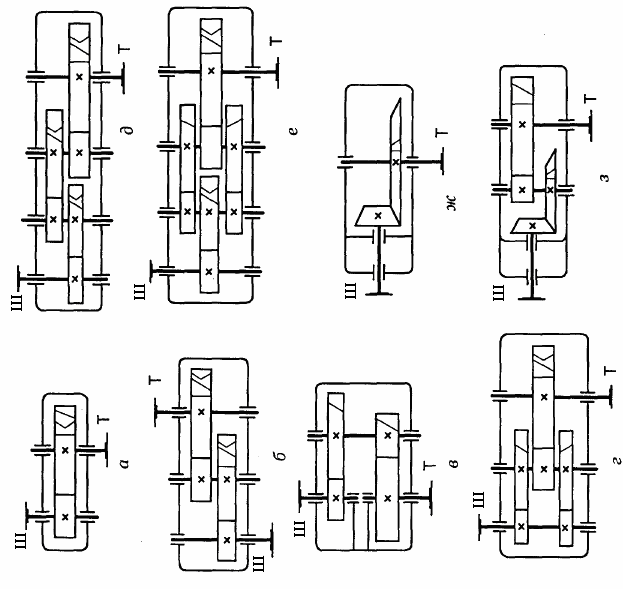

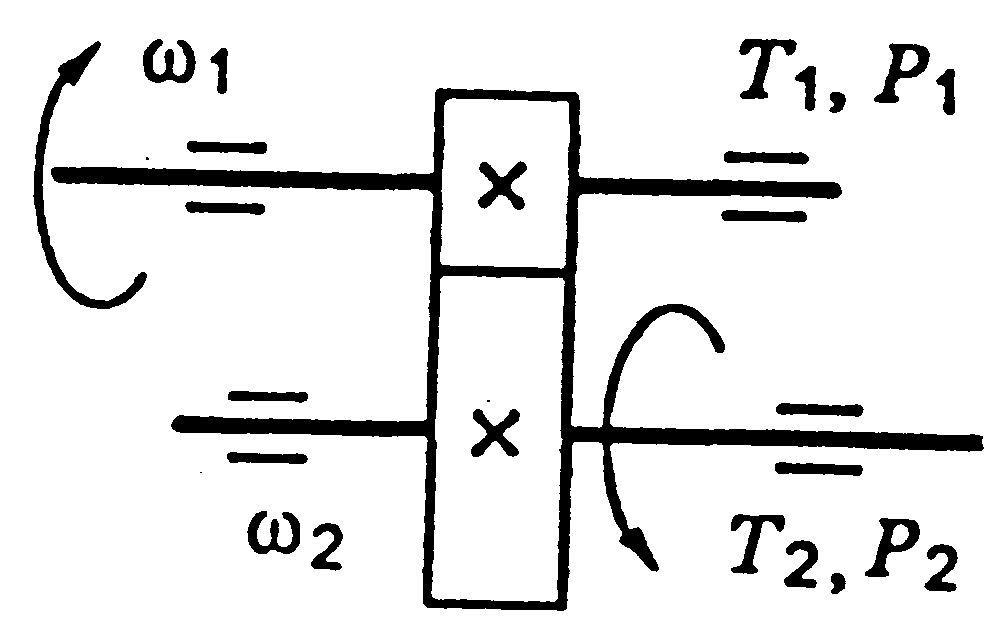

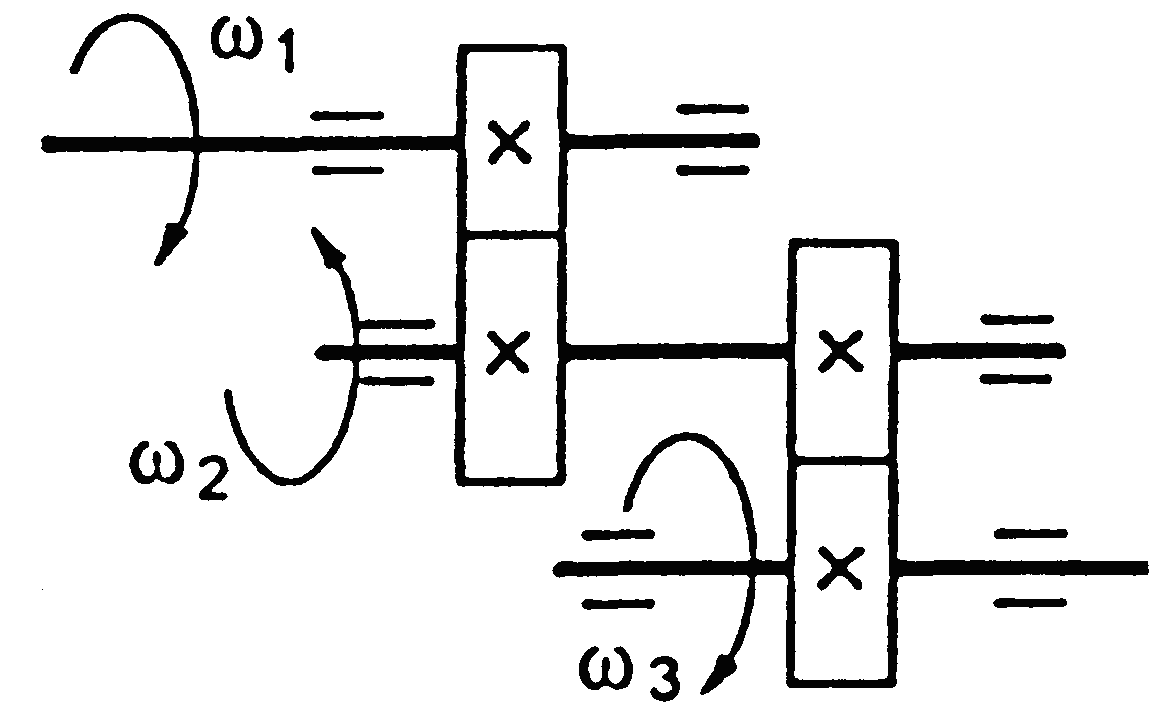

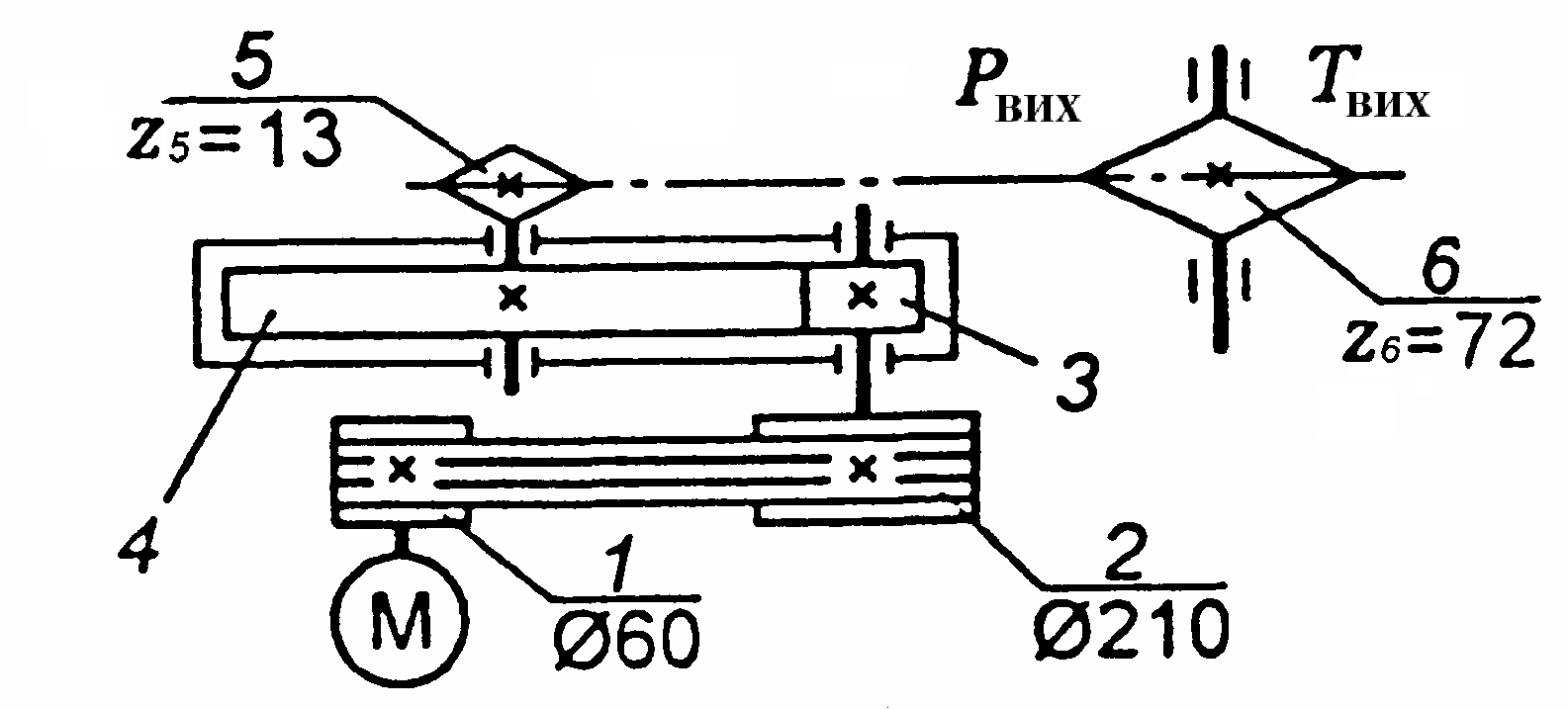

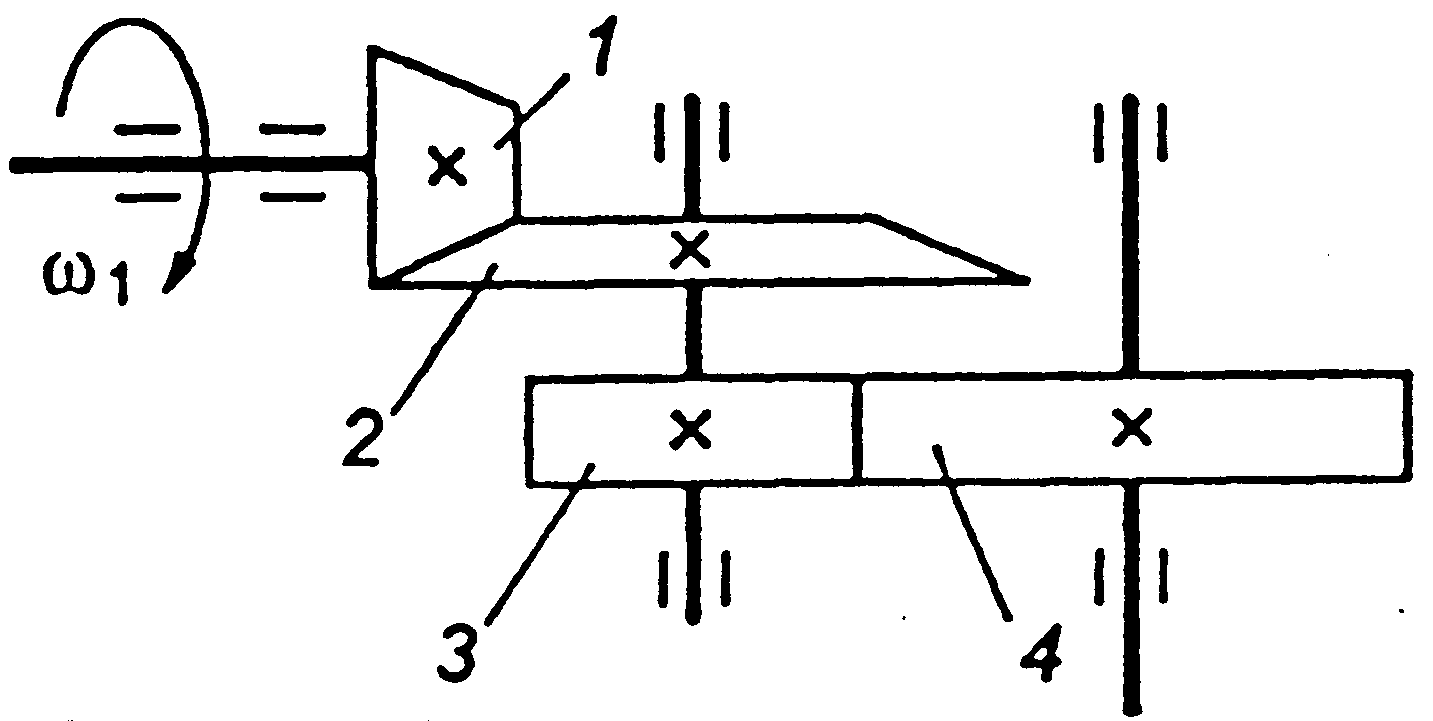

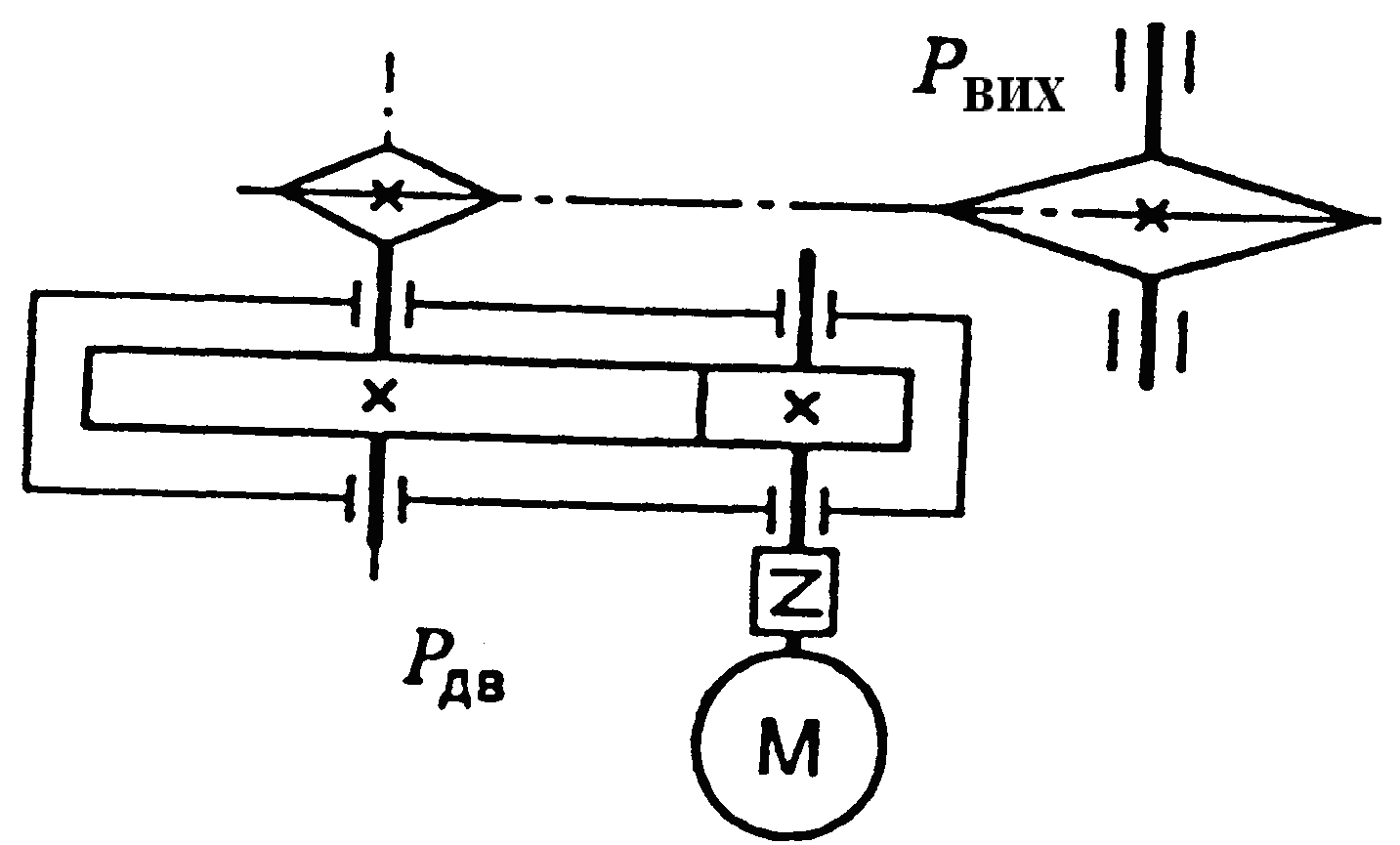

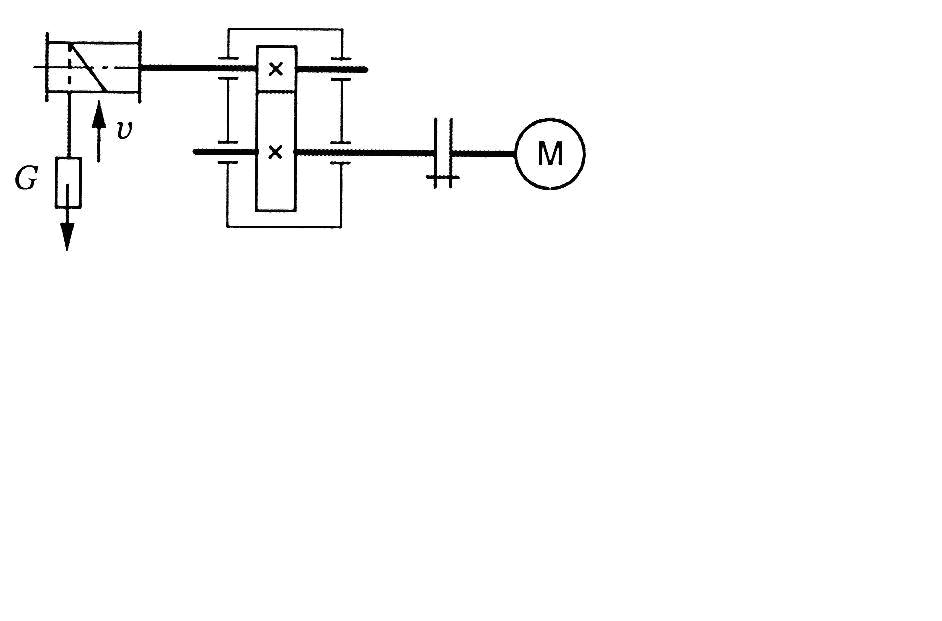

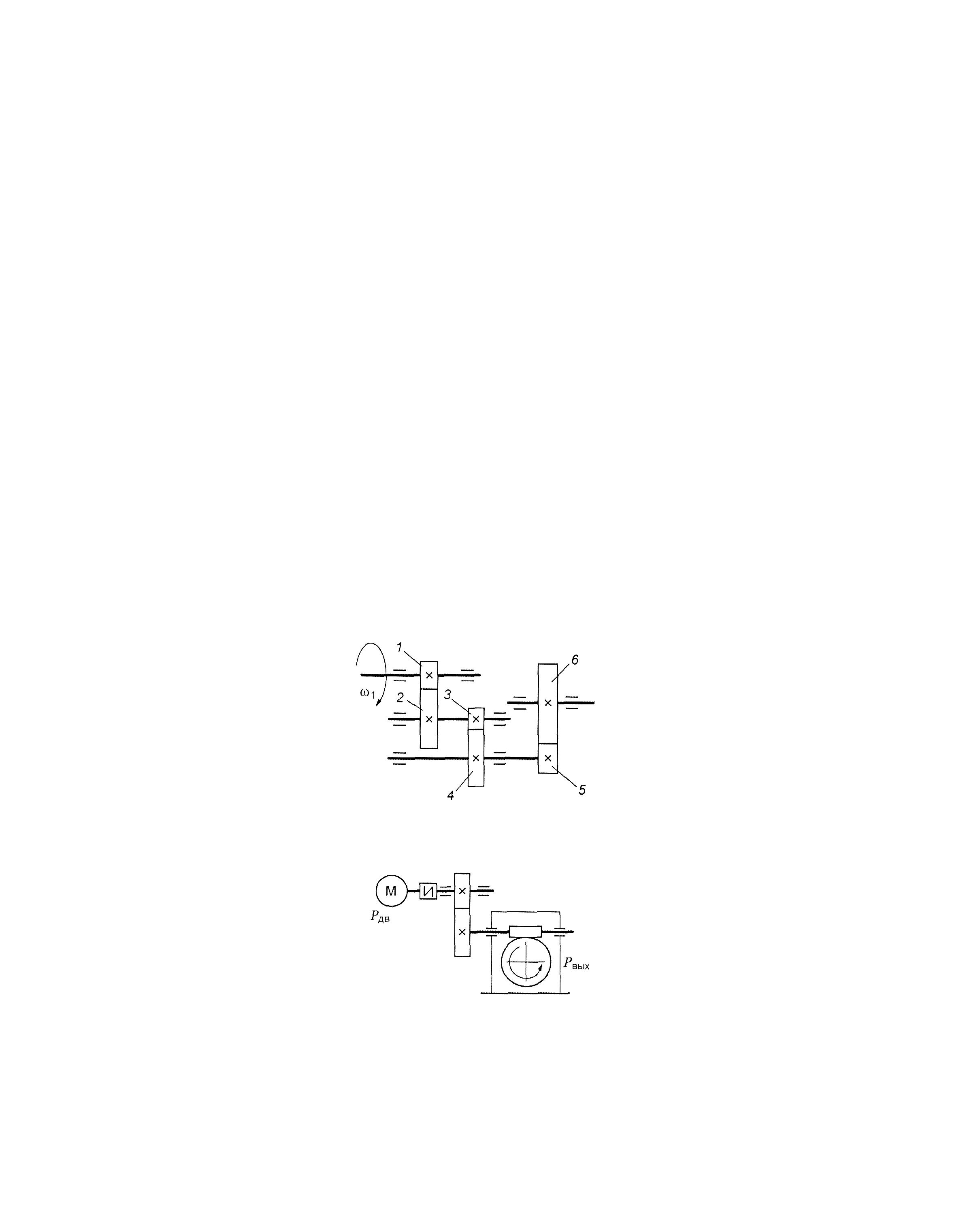

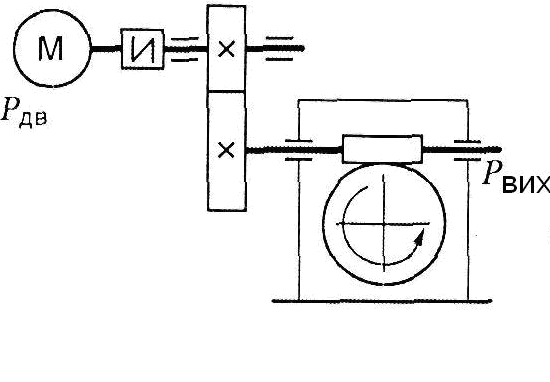

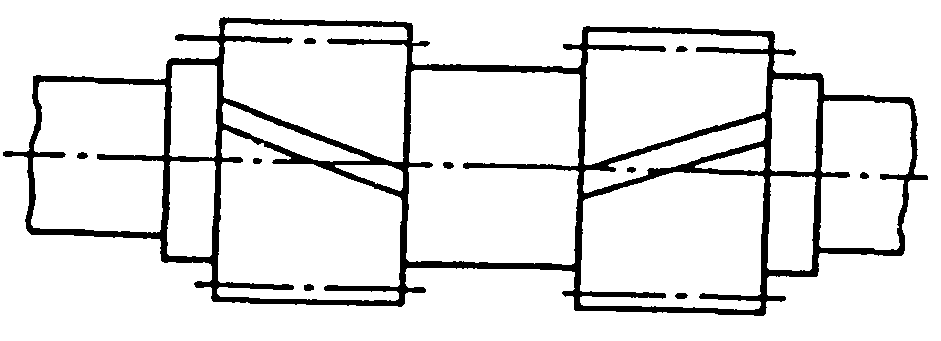

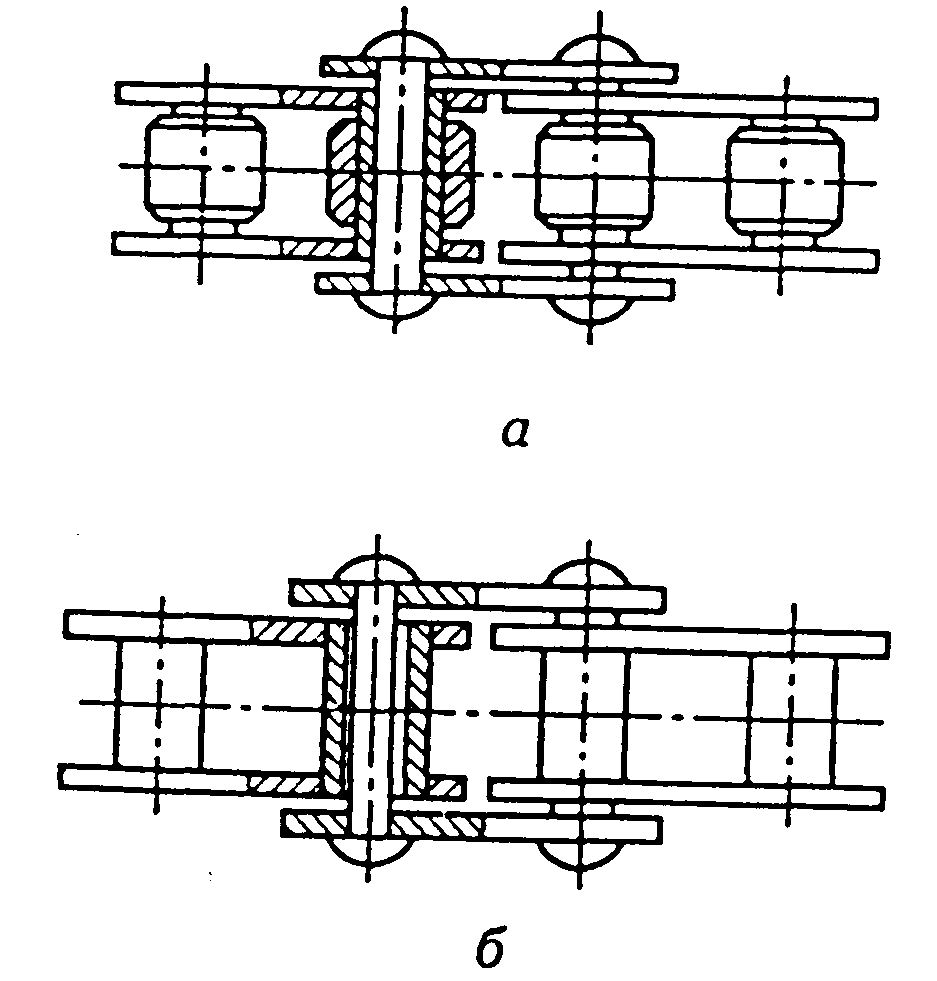

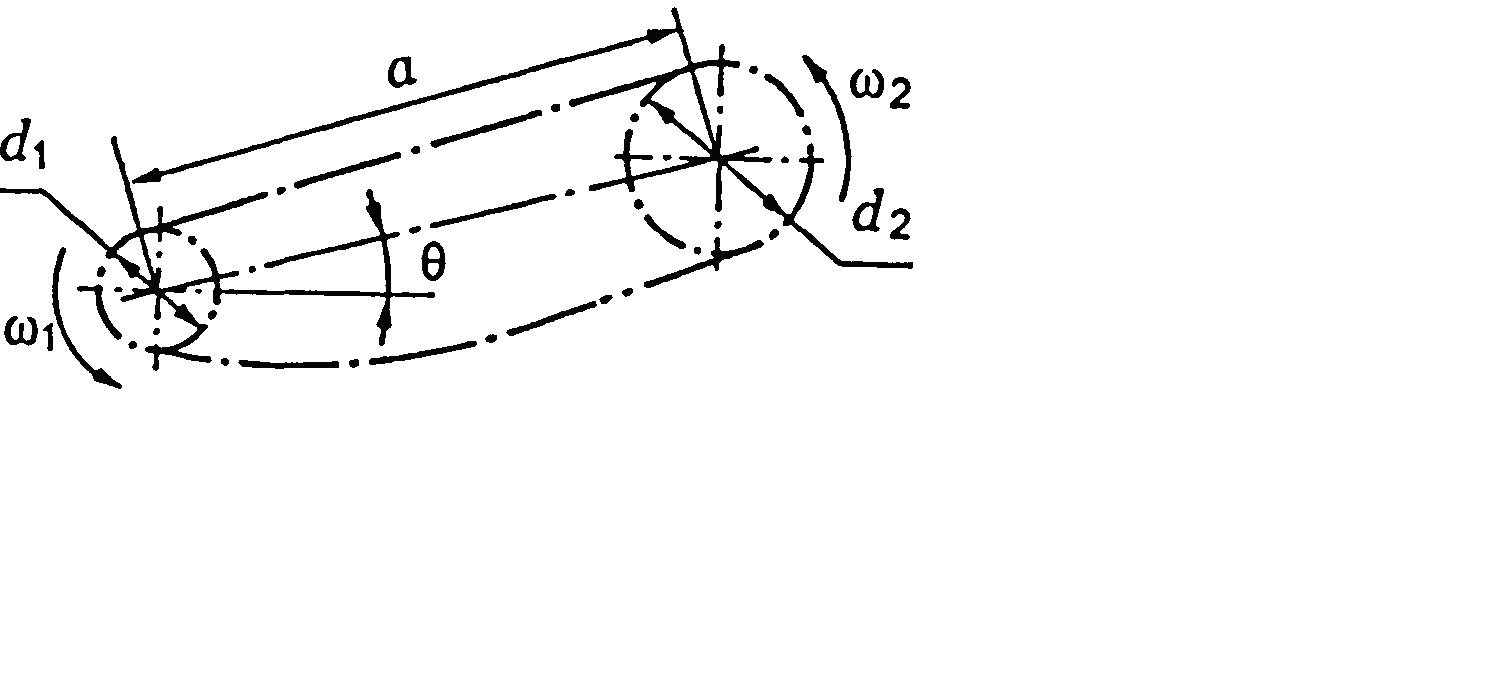

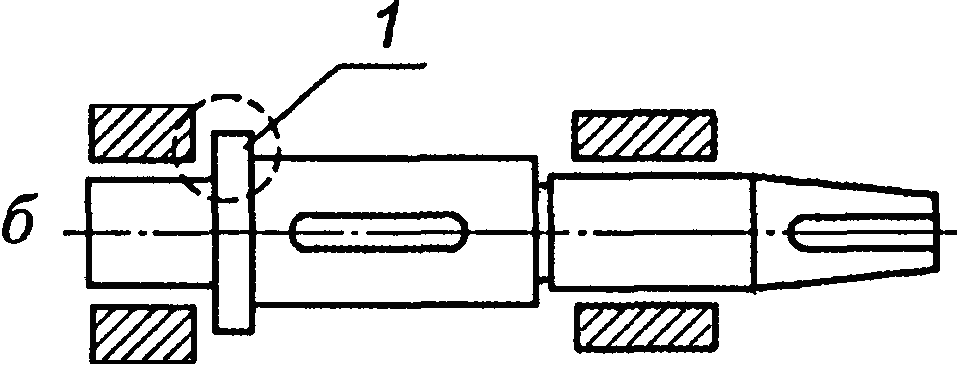

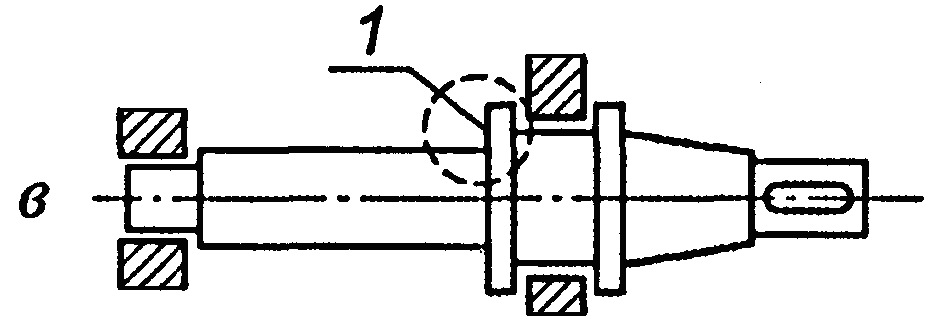

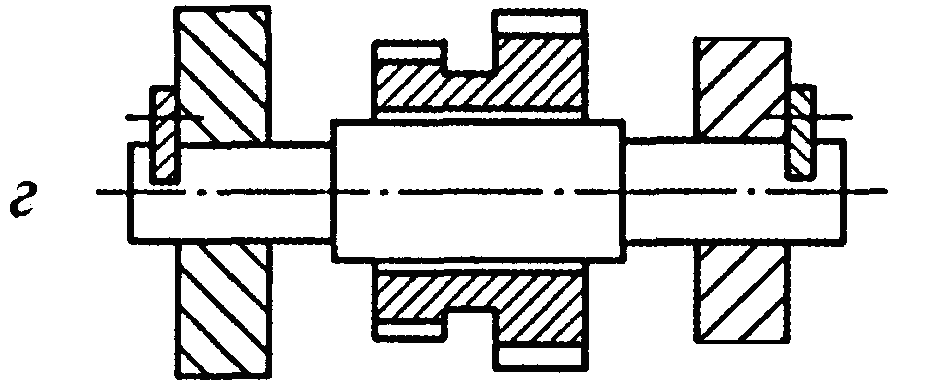

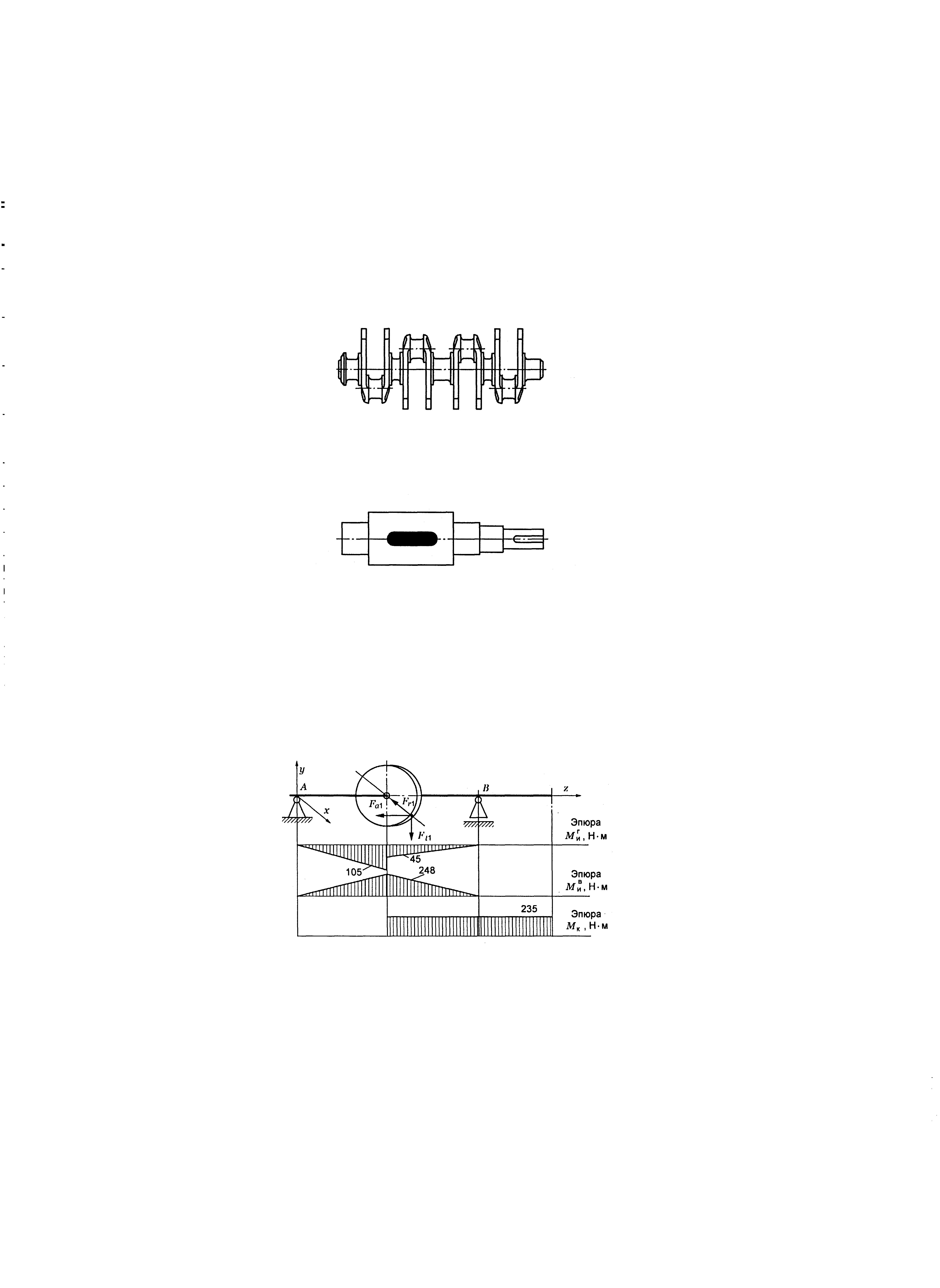

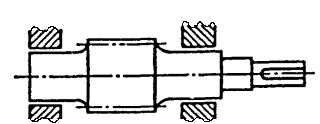

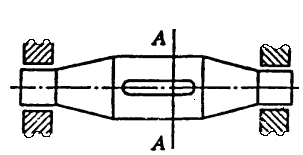

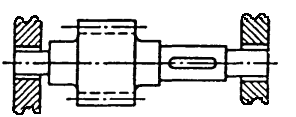

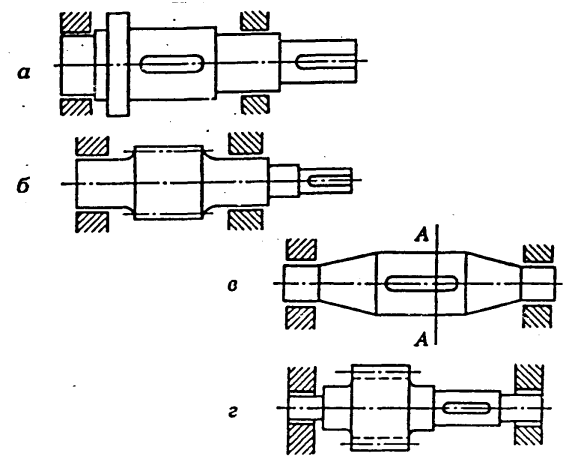

Рис. 1.2. Схема двоступеневих приводів: а – пасова передача і циліндричний редуктор; б – конічна передача і циліндричний редуктор;

в – двоступенева циліндрична передача; г – циліндричний редуктор і ланцюгова передача; 1, 3 – ведучі ланки; 2, 4 – ведені ланки

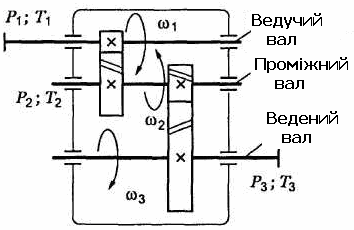

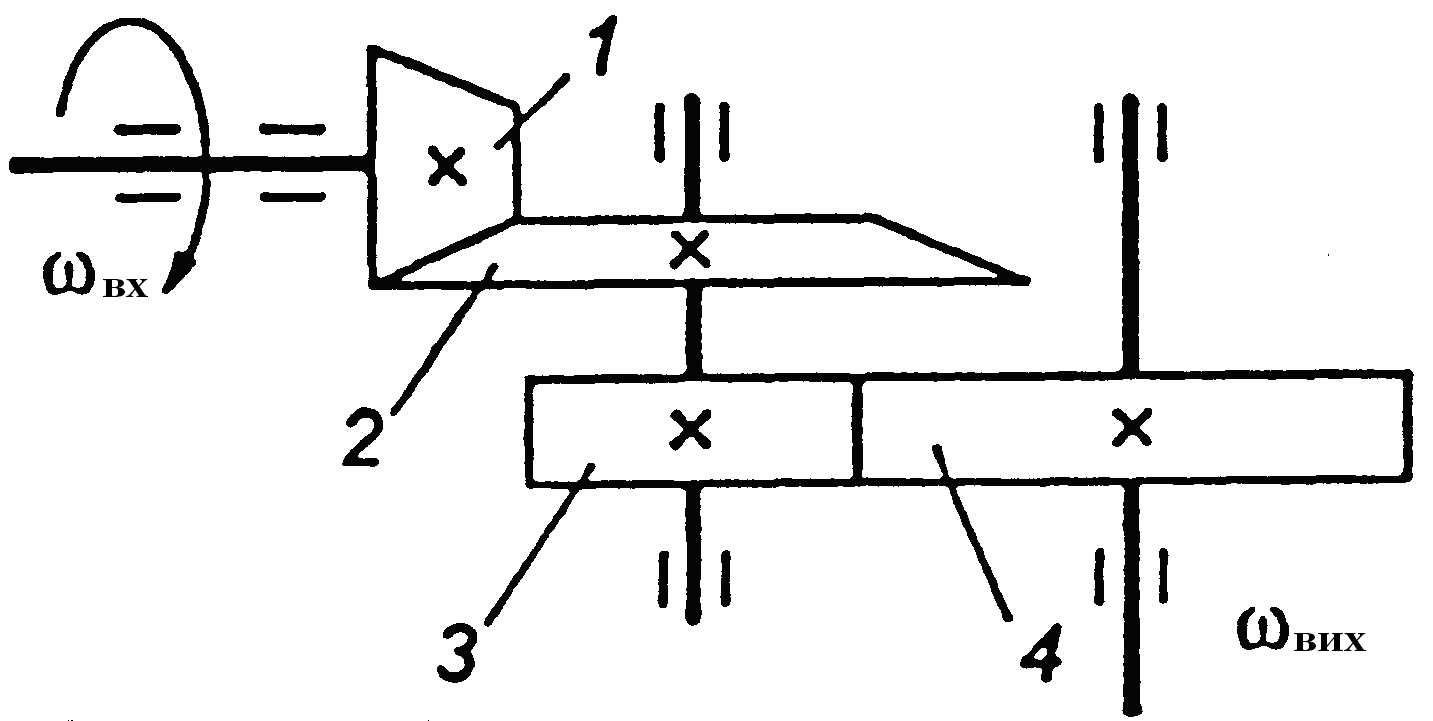

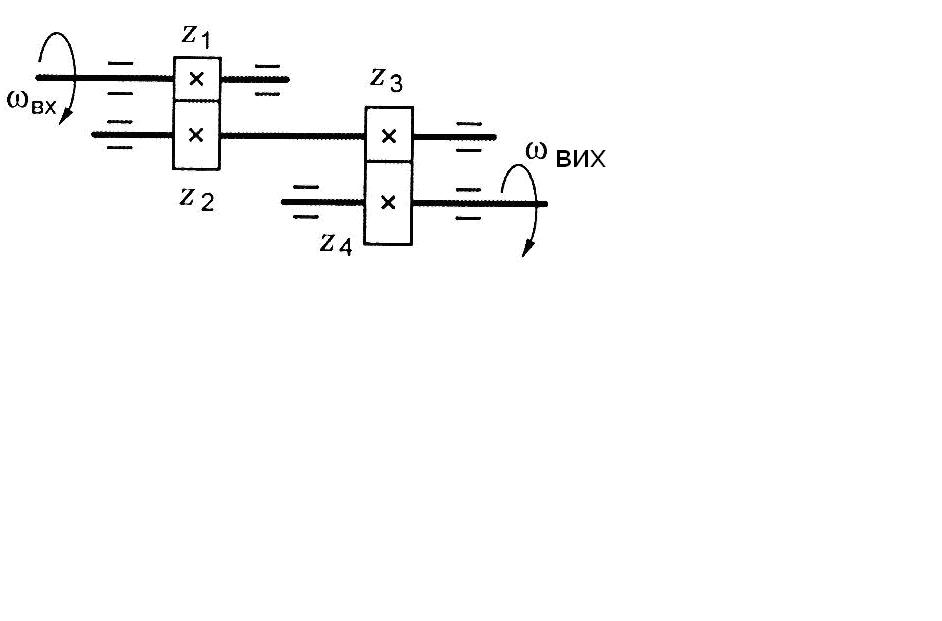

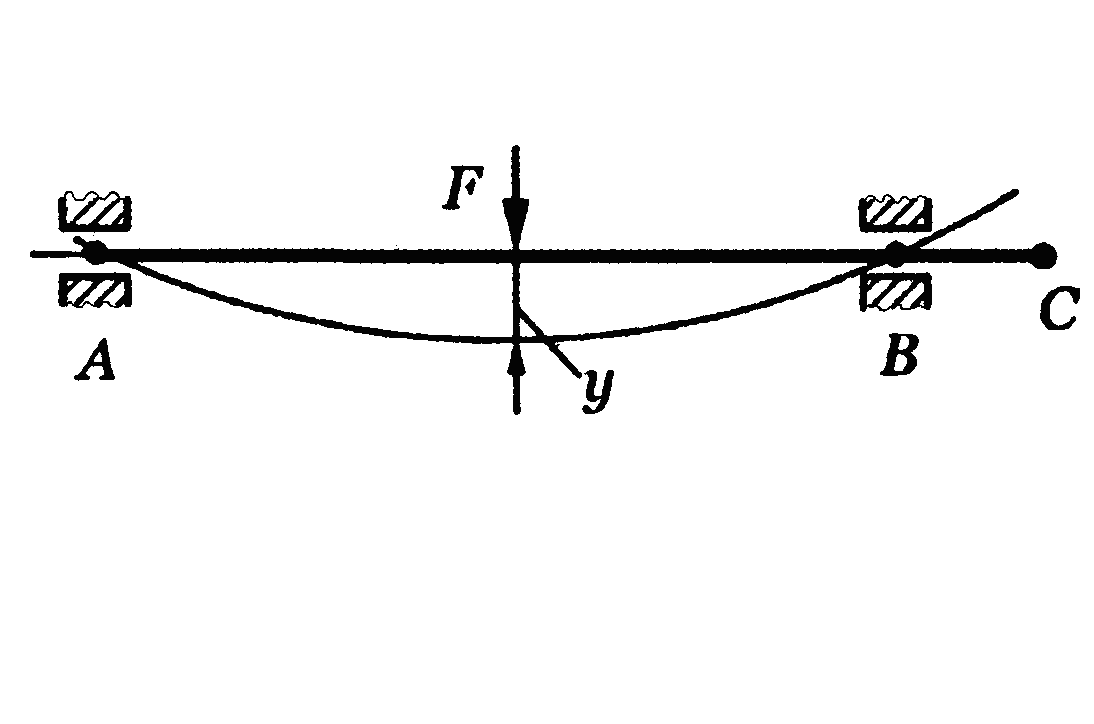

Для передачі, зображеної на рис. 1.3, можна записати:

Рис. 1.3. Схема двоступеневої циліндричної передачі

![]() .

.

Кутові

швидкості валів:

![]() .

.

Обертові

моменти на валах:

![]() .

.

Якщо

врахувати, що

![]() ,

то

,

то

![]() ,

,

![]() .

.

У

розрахунках механічних передач

зустрічаються і такі параметри, як

колова швидкість та колова сила. Колова

швидкість

![]() –

це лінійна швидкість точок обертової

ланки передачі, розміщених на відстані

–

це лінійна швидкість точок обертової

ланки передачі, розміщених на відстані

![]() або

або

![]() від осі обертання:

від осі обертання:

![]() ,

,

де d1 і d2 – ділильні діаметри обертових ланок передачі.

Колова сила Ft – це сила, що діє на ланку передачі, спричиняючи її обертання або створюючи опір обертанню, і напрямлена по дотичній до траєкторії руху точки її прикладання:

![]() .

.

При

заданій передаваній потужності Р

(Вт) колова сила

![]() (Н)

обернено пропорційна коловій швидкості

V

(м/с):

(Н)

обернено пропорційна коловій швидкості

V

(м/с):

![]() .

.

Перейдемо до розгляду тестових завдань про механічні передачі, а також до вивчення частини: «Зубчасті передачі. Геометрія та кінематика циліндричних зубчастих передач».

Тема: Загальні відмості про передачі

1. Як зміниться потужність на вихідному валу передачі, якщо число зубців другого колеса z2 збільшити в два рази (див. рис. до завдання 10): а) збільшиться в 2 рази; б) зменшиться в 2 рази; в) не зміниться; г) збільшиться в 4 рази. |

2. Відомо, що передавальне відношення передачі 2,5. До якого типу передачі вона відноситься: а) мультиплікатор; б) редуктор; в) до обох типів; г) правильна відповідь не наведена. |

3. Як зміниться частота обертання вихідного вала привода при збільшенні числа зубців колеса в 2 рази (див. рис. до завдання 16): а) зросте в 2 рази; б) зменшиться в 2 рази; в) зросте в 4 рази; г) зменшиться в 4 рази. |

4. Відомо, що передавальне відношення передачі 10,5. До якого типу передачі вона відноситься: а) мультиплікатор; б) редуктор (черв’ячний); в) до обох типів; г) правильна відповідь не наведена. |

5. Котре з наведених відношень називається передавальним відношенням одноступеневої зубчастої передачі: а)

|

6. Яке призначення механічних передач: а) зменшувати втрати потужності; б) з’єднювати двигун з виконавчим механізмом; в) передавати механічну енергію з одночасним перетворенням параметрів руху; г) вирівнювати швидкості валів. |

7. Яке із наведених відношень називається передавальним відношенням одноступеневої передачі: а)

|

8. Відомо що передавальне відношення передачі 0,5. До якого типу передачі вона відноситься: а) мультиплікатор; б) редуктор; в) до обох типів; г) правильна відповідь не наведена. |

9. Як зміниться величина обертового моменту на вихідному валу передачі при збільшенні швидкості обертання вала двигуна в 1,5 рази, якщо його потужність є сталою: а) не зміниться; б) збільшиться в 3 раза; в) зменшиться в 1,5 раза; г) збільшиться в 1,5 раза. |

10. Серед наведених на схемах передач вибрати ланцюгову передачу та визначити її передавальне відношення, якщо: z1=18, z2=72, z3=17, z4=60, z5=1, z6= 36 , z7= 35, z8=88:

а) передача 1-2; 4; б) передача 3-4; 3,53; в) передача 5-6; 2,5; г) передача 7-8; 2,5. |

11. Визначити в циліндричній косозубій передачі обертовий момент на ведучому валу, якщо: потужність на вихідному валу передачі 6,6 кВт; кутові швидкості на вхідному та вихідному валах 60 та 15 с-1, відповідно; ККД = 0,96:

а)

440 Нм; б)110

Нм;

в)

1760 Нм; г)

115 Нм. |

12. Визначити передавальне відношення другої ступені передачі, якщо: ωвх=155 c-1; ωвих=20,5 с-1; z1=18; z2=54:

а)

7,51; б)

3; в)

2,52; г)

5,5.

|

13. Визначити необхідну потужність електродвигуна, якщо потужність на вихідному валу передачі 12,5 кВт; ККД пасової передачі 0,96; ККД черв’ячної передачі 0,82:

15

а)

12 кВт; б)

9,84 кВт; в)

15,24 кВт; г)

15,88 кВт. |

14. Для зображеної передачі визначити обертовий момент на веденому валу, якщо: Р1=5 кВт; ω1=157 с-1; ω2=62,8 с-1; ηц=0,97:

а)

31,87 Нм; б)

47,8 Нм;

в)

77,2 Нм; г)

79,7 Нм.

|

15. Для зображеної багатоступеневої передачі визначити загальне передавальне число, якщо: ω1=100 с-1; ω2=25 с-1; ω3=5 с-1:

а)

20; б)

4,5; в)

5; г)

5,5.

|

16. Визначити необхідну потужність електродвигуна, якщо: ηп=0,97; ηл=0,95; ηз=0,97; Рвих=10 кВт:

а)

8,94 кВт; б)

10,64 кВт;

в)

28,98кВт; г)

11,18 кВт.

|

17. Для циліндричної передачі визначити обертовий момент на вихідному валу, якщо: Р1=8 кВт; ω1= 40 с-1; ηц=0,97; u=4:

а)

800 Нм; б)

2200 Нм;

в)

776 Нм; г)

1940 Нм.

|

18. Для конічно-циліндричної передачі визначити загальне передавальне число, якщо: d1=50 мм; d2=200 мм; d3=35 мм; d4=70 мм:

а)

4; б)

6; в)

8; г)

10.

|

19. Визначити необхідну потужність електродвигуна, якщо: Рвих=5 кВт; η3=0,97; ηл=0,95:

а)

5,4 кВт; б)

9,6 кВт;

в)

6,4 кВт; г)

4,6 кВт.

|

20. Для зображеної передачі визначити обертовий момент на ведучому валу, якщо: Р1 = 8,5 кВт; ω2= 12 с-1; u=2; ηц = 0,96:

а)

708,5 Нм; б)

301,2 Нм;

в)

368,9 Нм; г)

7,02 Нм.

|

2

а )

4,5; б)

12,35; в)

2,02; г)

5.

|

22. Визначити необхідну потужність електродвигуна лебідки, якщо: швидкість піднімання вантажу 4 м/с; вага вантажу 1000 Н; ККД барабана 0,9; ККД циліндричної передачі 0,98:

а)

3,53кВт; б)

4,53 кВт;

в)

2,15 кВт;

г) 7,32 кВт.

|

23. Для наведеної передачі визначити обертовий момент на веденому валу, якщо: Р1 = 6 кВт; ω2 = 20 с-1; ηц=0,97; u = 2,5:

а)

116 Нм; б)

291 Нм;

в)

382 Нм; г)

464 Нм. |

24. Для багатоступеневої передачі визначити загальне передавальне число, якщо: z1=20; z2=80; z3=30; z4=75; z5 = 40; z6= 200:

а)

25; б)

50; в)

20; г)

75.

|

25. Визначити необхідну потужність електродвигуна, якщо: Рвих= 8 кВт; ηз= 0,97; ηч=0,82:

а)

6,36 кВт; б)

8,82 кВт;

в)

10 кВт; г)

12,3 кВт. |

Розділ 2

ЗУБЧАСТІ ПЕРЕДАЧІ. ГЕОМЕТРІЯ

І КІНЕМАТИКА ЦИЛІНДРИЧНИХ

ПРЯМОЗУБИХ ПЕРЕДАЧ

Знати характеристики евольвентного зачеплення;формули геометричного розрахунку циліндричних прямозубих коліс; уміти ними користуватись.

У зубчастих передачах рух передається за рахунок зачеплення пари зубчастих коліс. Ведуче колесо пари зачеплення називається шестірнею, ведене – колесом.

Класифікація зубчастих передач

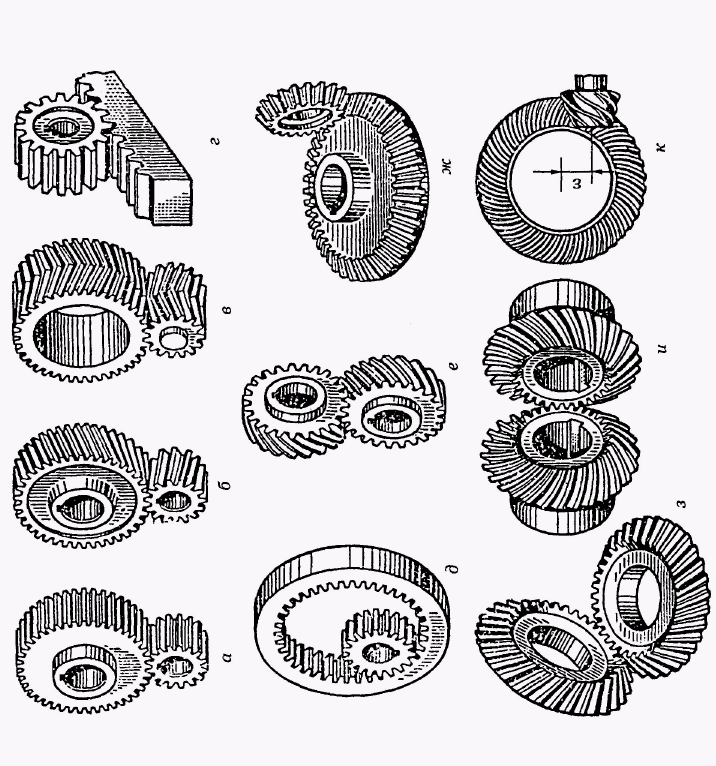

Зубчасті передачі застосовують при будь-якому розташуванні осей коліс. При паралельному розташуванні осей коліс використовують циліндричну передачу, при осях, що перетинаються – конічну передачу, при осях валів, що схрещуються – гвинтові, гіпоїдні, спіроїдні (рис. 2.1).

Зубчасті передачі виконують в основному закритими (які працюють в корпусі із мастилом).

Відкриті передачі, які працюють на повітрі без мастила, зазвичай відрізняються великими розмірами. Для них характерне пришвидшене зношування взаємодіючих пар зачеплення.

У залежності від розташування зубців на колесі розрізняють прямозубі, косозубі, шевронні колеса і колеса з круговими зубцями (рис. 2.1, а–в, и, к).

Гвинтові передачі (зубчасті циліндричні передачі з гвинтовим зубцем) через підвищене ковзання і низької навантажувальної здатності застосовують обмежено (рис. 2.1, е).

Для перетворення обертового руху в поступальний застосовують передачу шестірня – рейка (рис. 2.1, г).

У залежності від форми профіля зубців передачі поділяються на передачі з евольвентними зубцями і зубцями, які окреслені дугами кола (передача Новікова).

У залежності від взаємного положення коліс розрізняють передачу із зовнішнім (рис. 2.1, а) та внутрішнім (рис. 2.1, д) зачепленням.

Геометрія і кінематика зубчастих коліс

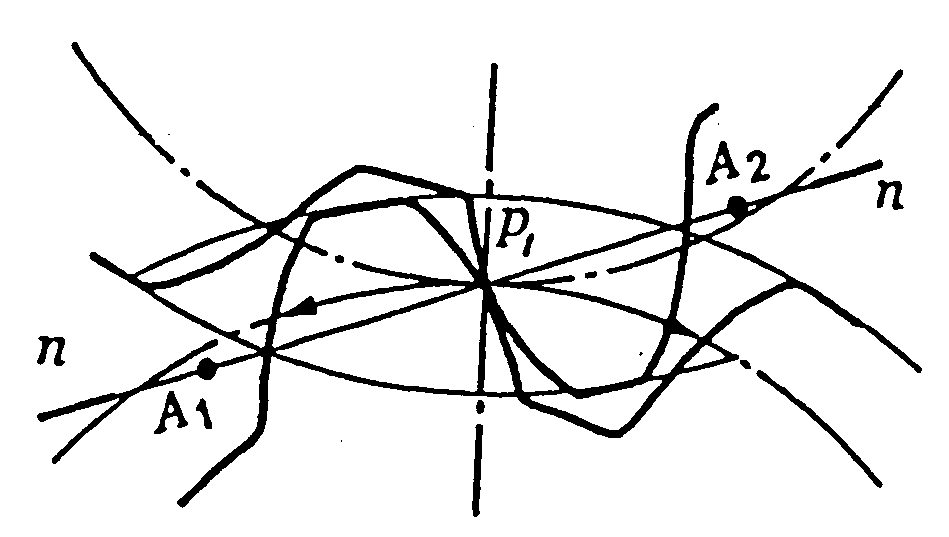

Поверхні взаємодіючих зубців повинні забезпечити сталість передавального числа. Профілі зубців повинні відповідати вимогам, випливаючим з основної теореми зачеплення: загальна нормаль, проведена через точку дотику профілів, ділить відстань між центрами О1О2 на частини обернено пропорційні до кутових швидкостей (рис. 2.2).

Практичне застосування отримало евольвентне зачеплення завдяки технологічності і досить високої несучої здатності. Робочими профілями зубців коліс служить евольвента. Кожне евольвентне колесо нарізане так, що може зчіплятись з відповідними колесами, що мають будь-яке число зубців.

Усі геометричні параметри зубчастих передач стандартизовані.

З кінематичної точки зору зачеплення зубчастих коліс еквівалентне коченню без ковзання двох кіл з діаметрами О2П і О1П.

В якості основного параметру зубчастих коліс прийнято модуль.

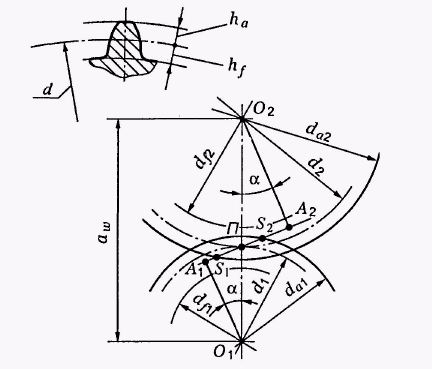

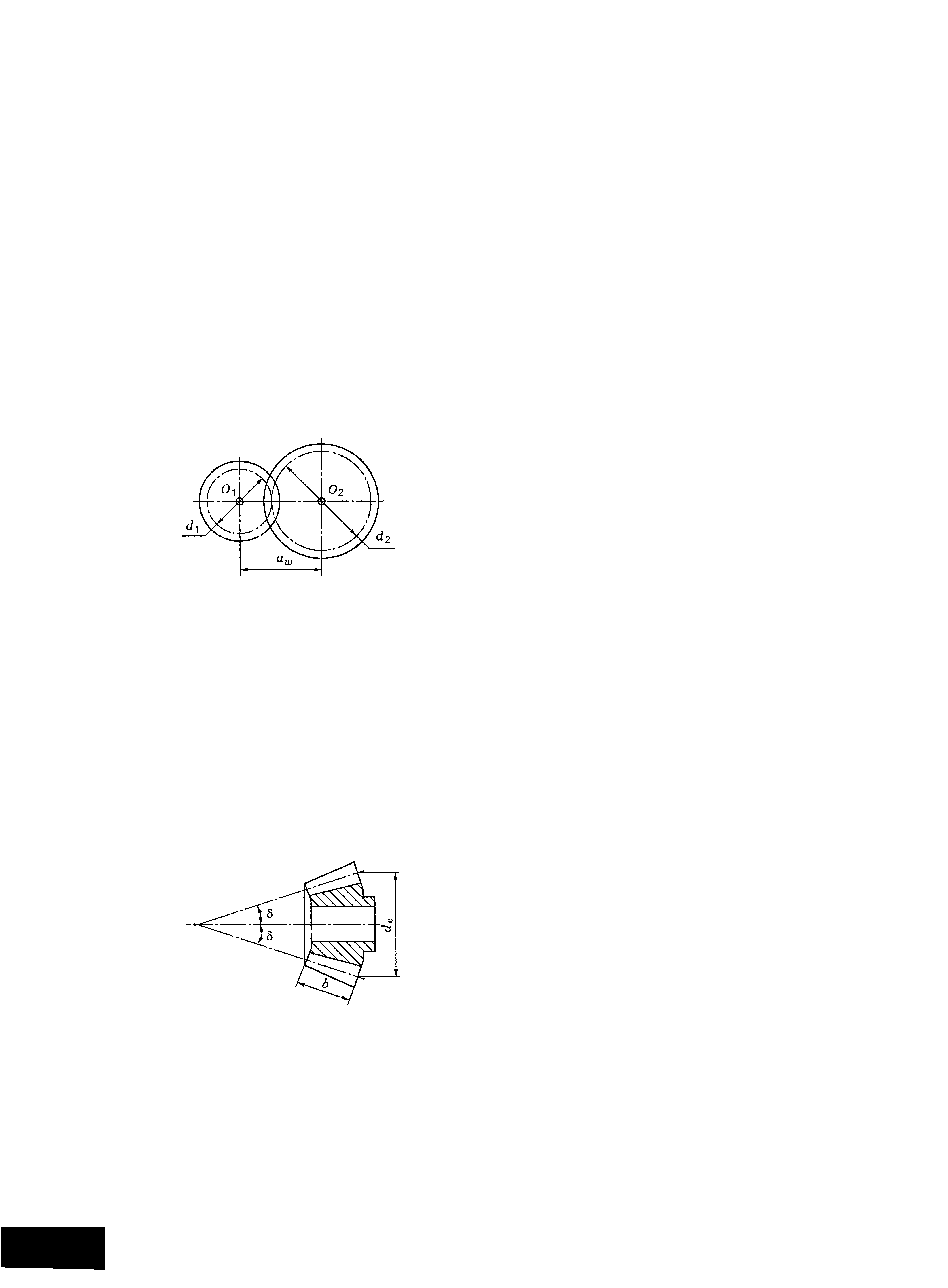

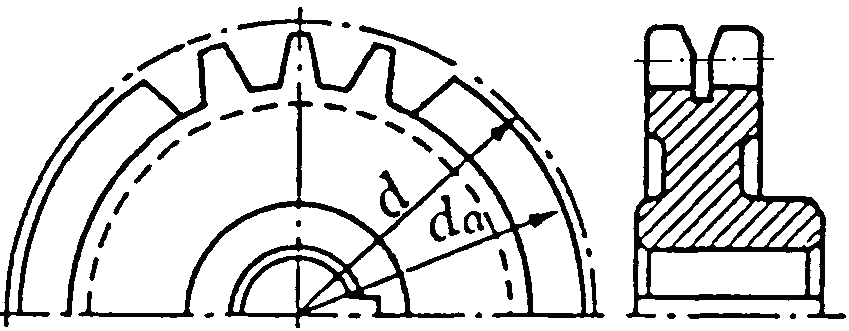

Рис. 2.2. Геометрія циліндричної передачі: П – полюс зачеплення;

А1А2 – лінія зачеплення; S1S2 – довжина активної лінії зачеплення; α – кут зачеплення; aw – міжосьова відстань; d1, d2 – діаметри ділильних кіл;

ha, hf – висота головки і ніжки зубця, відповідно; df1, df2 – діаметри кіл западин; da1, da2 – діаметри кіл вершин

Модуль – розрахункова величина, рівна відношенню колового кроку зубців рt, по ділильному колу до числа π:

![]() .

.

Крок зачеплення – відстань між двома однойменними профілями сусідніх зубців по ділильному колу. Кроки зчіпних зубців повинні бути рівні.

Ділильне коло ділить зубець на дві частини: головку і ніжку.

Геометрія циліндричних коліс визначається декількома концентричними колами.

Початкові кола – це спряжені кола двох зчіпних коліс. Їх радіуси рівні ОП1 і ОП2. Початкові кола відносяться тільки до зачеплення пари коліс. При зміні міжосьової відстані О1О2 діаметри початкових кіл також міняються.

Ділильне коло належить кожному окремо взятому колесу. Ділильне коло є початковим при зубонарізанні, при зачепленні колеса з виробничою рейкою. У більшості зубчастих передач ділильні кола збігаються з початковими:

![]() .

.

Основні параметри зубчастого колеса виражаються через модуль m.

Діаметр

ділильного кола

![]() де z

– число зубців.

де z

– число зубців.

Діаметр

кіл виступів

![]() .

.

Діаметр

кіл западин

![]() .

.

Висота головки зубця ha = m.

Висота ніжки зубця hf = 1,25m.

Для забезпечення взаємозамінюваності модулі зубців циліндричних коліс стандартизовані (див. табл. Д1).

При передачі руху зубці коліс зачеплюються на лінії А1А2 (лінія зачеплення). Лінія зачеплення утворює з дотичною, проведеною в точці дотику П (полюс зачеплення), кут зачеплення α; для циліндричних коліс α = 20°.

Лінія А1А2 – загальна нормаль до поверхонь зубців в точці дотику. Практично зачеплення відбувається між точками перетину лінії зачеплення з колами вершин коліс S1S2.

Основним геометричним параметром циліндричної передачі є міжосьова відстань:

![]() .

.

Міжосьові відстані і передавальні числа циліндричних зубчастих коліс стандартизовані (див. табл. Д2, Д3).

Безперервність роботи передачі забезпечена, якщо наступна пара зубців входить в зачеплення до виходу попередньої (перекриття). Коефіцієнт торцьового перекриття εα – відношення довжини активної лінії зачеплення до основного кроку, εα > 1.

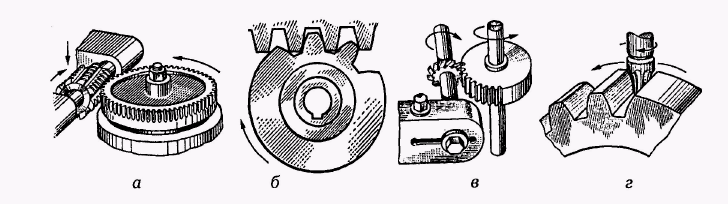

Методи нарізання зубців

Метод обкатування – точний, високопродуктивний і найбільш поширений метод. Процес нарізання зубців повторює процес зачеплення двох коліс або колеса з рейкою. Одне з коліс або рейка мають ріжучі закраїни і є ріжучим інструментом, який зветься виробничим колесом.

Заготовка обертається, інструмент переміщується вздовж заготовки. Нарізання може відбуватись інструментальною рейкою, довбачем або черв’ячною модульною фрезою.

При нарізанні зубців черв’ячною фрезою (рис. 2.3, а) заготовка і фреза обертаються навколо своїх осей, забезпечуючи безперервність процеса. Одним і тим же інструментом можна нарізати колеса даного модуля з різним числом зубців (рис. 2.3, а, б).

Рис. 2.3. Види зубонарізання: а, б – методом обкатування; в, г – методом копіювання

Метод копіювання характерний тим, що ріжучий інструмент відповідає профілю западини зубця колеса. Після нарізання однієї западини заготовку повертають на величину одного кроку і операцію повторюють. Із зміною числа зубців змінюється форма западини, тому для кожного модуля і числа зубців потрібно мати окрему фрезу. Нарізання зубців методом копіювання – недостатньо точний і меншвиробничий метод, який застосовується в дрібносерійному виробництві. Копіювання відбувається дисковою (рис. 2.3, в) або кінцевою (рис. 2.3, г) фрезами.

Поняття про зубчасті колеса із зміщенням

При заданому модулі зміна числа зубців призводить до зміни форми зубця. Із зменшенням числа зубців колеса товщина зубця в основі зменшується, і при деякому мінімальному значенні z з’являється підрізання зубця ріжучою кромкою інструмента.

Зміщення зубців (модифікацію) застосовують:

для усунення підрізання зубців при z < zmin;

для підвищення міцності зубців шляхом збільшення їх товщини;

для збільшення радіуса в точці дотику (при цьому збільшується контактна міцність);

для отримання заданої міжосьової відстані.

При нарізанні коліс із зміщенням інструмент зсувається від центра заготовки (позитивний зсув) або до центра (негативний зсув).

Модифікація буває висотною і кутовою.

При

висотній

модифікації

колесо і шестірню виготовляють з

протилежним зміщенням. Шестірню

виготовляють з позитивним зміщенням,

колесо – з негативним. Сумарний

коефіцієнт зміщення

![]() ,

де x1,

x2

– коефіцієнти зміщення шестірні і

колеса, відповідно. Міжосьова відстань

і кут зачеплення не змінюються.

,

де x1,

x2

– коефіцієнти зміщення шестірні і

колеса, відповідно. Міжосьова відстань

і кут зачеплення не змінюються.

При кутовій модифікації сумарний коефіцієнт зміщення відмінний від нуля, а міжосьова відстань і кут зачеплення змінюються.

При малому z інструменту надають зміщення χm.

При α = 20° мінімальне число зубців 13 < zmin < 17.

Перейдемо до розгляду тестових завдань до цієї теми, а також до вивчення наступного розділу: «Зубчасті передачі. Основи розрахунку на контактну міцність і згин».

Тема: Зубчасті передачі. Геометрія та кінематика циліндричних прямозубих передач

1. Що таке лінія зачеплення: а) лінія, що окреслює профіль зубця; б) лінія, що проходить через центри коліс; в) загальна нормаль до профілей зубців у точці дотику; г) дотична до профілю зубця в точці дотику. |

2. Знайти формулу для визначення модуля зубців: а)

|

3. Котрі значення модулів зубців відповідають стандарту: а) 1,9 мм; б) 2,4 мм; в) 4 мм; г) 21 мм. |

4. Вкажіть основні переваги евольвентних коліс: а) простота конструкції; б) сталість передавального відношення; в) безшумність роботи; г) вимоги точності при складанні. |

5. Який кут зачеплення циліндричних коліс: а) 30°; б) 18°; в) 20°; г) 14°. |

6. Що таке ділильний коловий крок зубців: а) відстань між профілями сусідніх зубців; б) відстань між одноіменними профілями сусідніх зубців по ділильному колу; в) ширина зубця по ділильному колу; г) довжина дуги ділильного кола між сусідніми зубцями. |

7. Вказати формулу для визначення діаметра кола виступів циліндричного зубчастого колеса:

а)

в)

|

8. Які параметри циліндричної зубчастої передачі є стандартизовані: а) u, m, aw, α; б) z, u, m, aw; в) u, m, d1, α; г) m, aw, z1, d1. |

9

а)

б)

в)

г)

|

10. Який кут називають кутом зачеплення:

а)

геометричне місце точок дотику

профілів зубців;

б)

кут між лінією центрів і лінією

зачеплення;

в)

кут між лінією зачеплення і прямою,

перпендикулярній

лінії центрів;

г)

кут між лінією зубця і твірною циліндра

колеса.

|

11. Вибрати формулу для визначення діаметра ділильного кола циліндричної зубчастої передачі: а)

;

б)

|

12. Яка основна перевага конічних зубчастих передач:

а)

простота виготовлення і монтажу; б)

малі габаритні розміри і вага;

в)

рівномірність розподілу наванта-ження

в зачепленні;

г)

можливість з’єднання валів з ося-ми,

що перетинаються. |

13. Що називають коефіцієнтом торцевого перекриття:

а)

відношення кута зачеплення до числа

зубців;

б)

відношення кута перекриття до

кута

зачеплення;

в)

відношення швидкості на вході в

передачу

до швидкості на виході;

г)

відношення довжини активних

ліній

зачеплення

до основного кроку.

|

14. Вказати формулу для розрахунку міжосьової відстані передачі:

а)

в)

|

1

а)

вісі коліс перетинаються;

б)

складність виготовлення; монтажу й

обслуговування;

в)

невисока точність передачі;

г)

нестале передавальне відношення.

|

16. Визначити aw, якщо: d1= 64 мм, Z2= 80, m = 2 мм:

а)

78 мм; б)

224 мм;

в)

112 мм;

г) 160 мм.

|

17. Визначити зовнішню конусну відстань прямозубої конічної передачі, якщо: зовнішній коловий модуль зубців 4 мм; число зубців шестірні 13; передавальне число передачі 3,08:

а)

52 мм; б)

84 мм;

в)

73,9 мм; г)

156 мм.

|

18. Визначити модуль зубця колеса, якщо коловий крок 12,56 мм: а) 12,5 мм; б) 6 мм; в) 2,5 мм; г) 4 мм. |

19. Розрахувати передавальне відношення передачі, якщо: аW=160 мм, d1=80 мм:

а)

2; б)

2,5; в)

3; г)

4. |

20. Визначити

передавальне відношення конічної

прямозубої передачі, якщо:

а)

0,4; б)

2; в)

2,5; г)

3,5.

|

21. Визначити число зубців ведучої шестірні, якщо: передавальне відношення пари зубчастих коліс 3,15; модуль зачеплення 2,5 мм; міжосьова відстань 120 мм: а) 17; б) 18; в) 23; г) 26. |

22. Розрахувати крок зубців, якщо висота зубця колеса h=6,75 мм: а) 3 мм; б) 6,75 мм; в) 9,42 мм; г) 13,5 мм. |

23. Визначити міжосьову відстань прямозубої циліндричної передачі, якщо: діаметр ділильного кола шестірні 72 мм; число зубців колеса 90; модуль передачі 4 мм: а) 108 мм; б) 216 мм; в) 360 мм; г) 432 мм. |

24. Визначити діаметри кіл виступів зубчастих коліс передачі, якщо: висота зубця колеса 5,625 мм; число зубців шестірні 18; передавальне відношення передачі 2,5: а) 38,75 мм; 106,26 мм; б) 45 мм; 112,5 мм; в) 50 мм; 117,5 мм; г) 50 мм; 167,5 мм. |

25. Визначити передавальне відношення передачі, якщо: діаметр ділильного кола шестірні 59,5 мм, модуль зубця 3,5 мм, число зубців колеса 68: а) 3,15; б) 4; в) 5; г) 6,3. |

Розділ 3

ЗУБЧАСТІ ПЕРЕДАЧІ. ОСНОВИ РОЗРАХУНКУ

НА КОНТАКТНУ МІЦНІСТЬ І ЗГИН

Знати про види руйнування, критерії працездатності, матеріали, допустимі напруження зубчастих передач, геометричні, кінематичні і силові співвідношення циліндричних зубчастих передач; формули для розрахунку зусиль в зачепленні; формули для розрахунку прямозубих передач на контактну міцність і згин; позначення, фізичний зміст і порядок визначення всіх коефіцієнтів, які входять у формули: коефіцієнтів навантаження, коефіцієнта ширини колеса, коефіцієнта форми зубця, допустимих напружень.

Матеріали

Основні вимоги до матеріалів:

міцність поверхневого шару і високий опір стиранню;

достатня міцність при згині;

оброблюваність, можливість отримання достатньої точності і чистоти поверхні.

Основним матеріалом зубчастих коліс є сталь, використовують також чавун і пластмасу. Для зміцнення поверхні зубців застосовують термообробку. Твердість поверхні має бути такою, щоб отримати колеса необхідної точності.

Найбільшого поширення набули вуглецеві сталі 35; 40; 50; 50Г. Застосовують леговані сталі 40Х; 45ХН. Вуглецеві сталі піддають нормалізації та поліпшенню, твердість поверхні 300...320 НВ.

Леговані сталі гартують, інколи застосовують поверхневе гартування, цементацію, азотування (НВ > 350).

Застосування високотвердих матеріалів зменшує габаритні розміри передачі і збільшує її довговічність. Проте колеса з таких матеріалів потребують підвищеної точності виготовлення і монтажу, а обробку різанням проводять до термообробки. Рекомендації щодо вибору матеріалів і термообробки наводяться в табл. Д4.

Більші зубчасті колеса з пластмаси застосовують для забезпечення безшумної роботи. Шестірня з пластмаси працює з колесом із сталі; навантажувальна здатність таких передач невисока.

Причини виходу з ладу і критерії працездатності передачі

Для зубчастих передач основними причинами виходу з ладу є пошкодження поверхні: втомне викришування для закритих передач, працюючих в мастилі, і зношування поверхні для відкритих передач.

У високонавантажених і високошвидкісних передачах може виникнути заїдання – зварювання частинок металу з наступним відривом від менш міцнішої поверхні. Нарости, які при цьому утворилися, задирають робочі поверхні.

Усі види пошкоджень поверхні пов’язані з нормальними напруженнями в контакті зубців σH, які називаються контактними напруженнями.

Основними критеріями працездатності зубців є контактна міцність і міцність при згині.

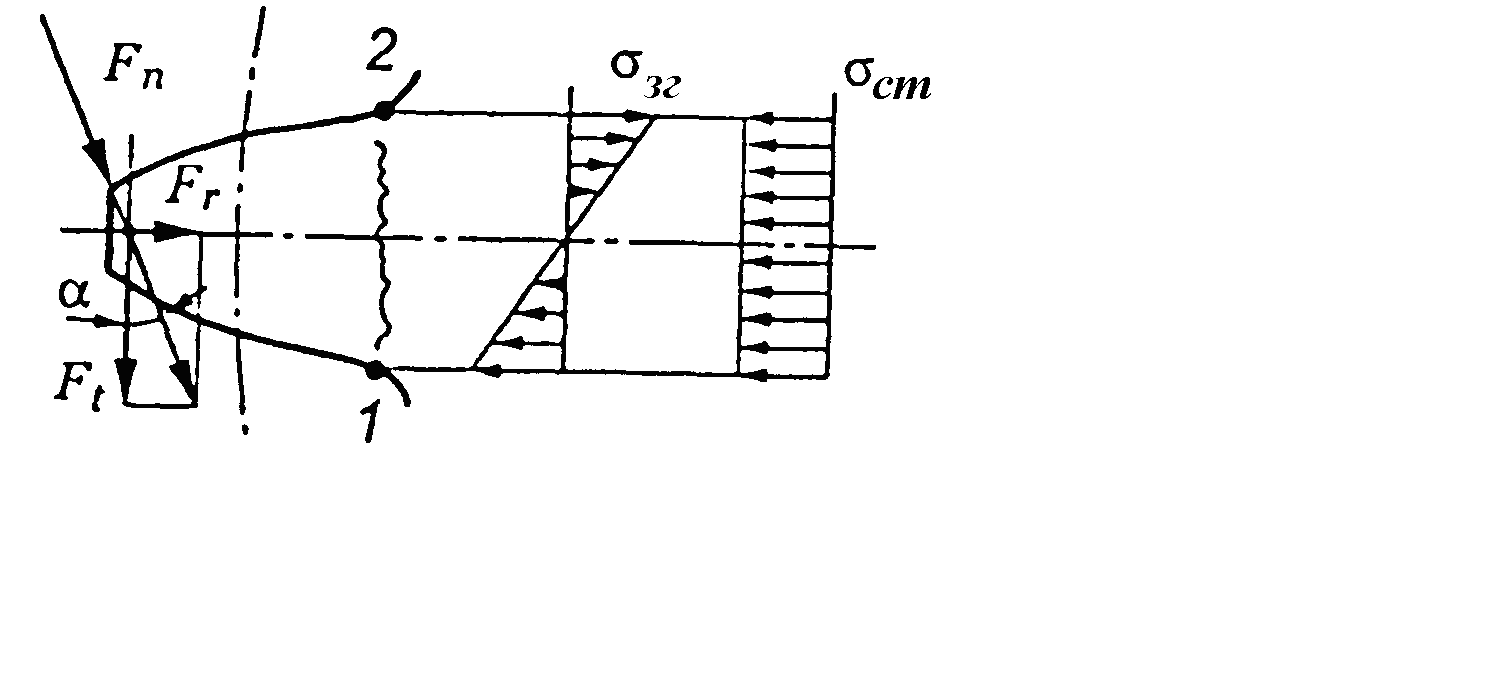

Сили в зачепленні прямозубих коліс

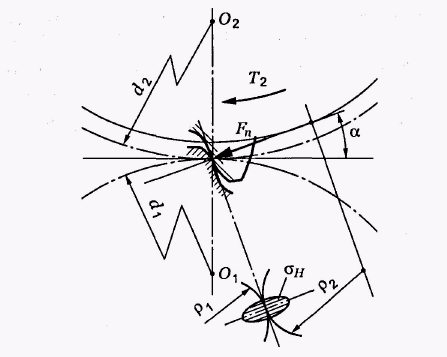

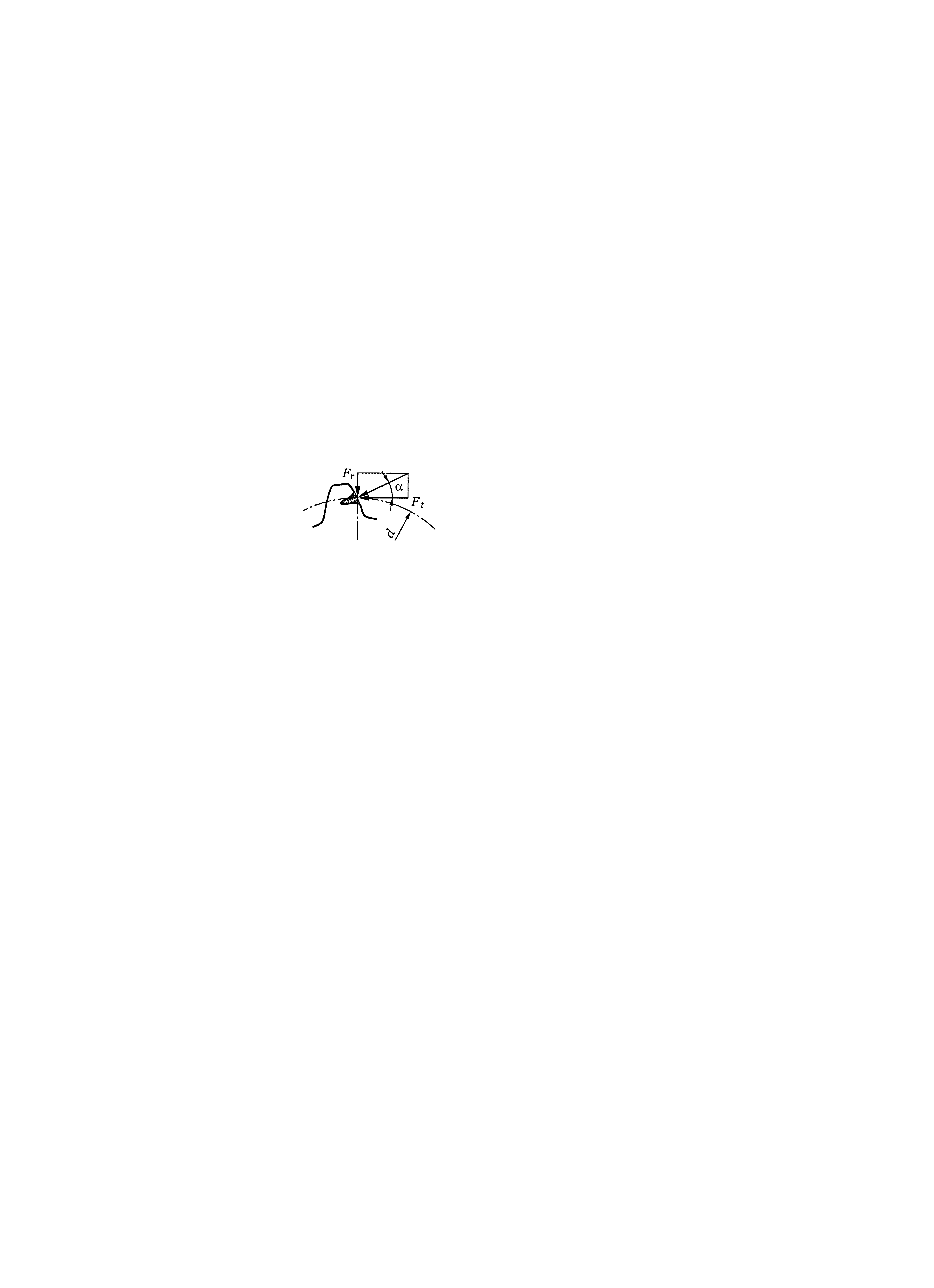

Розподілене навантаження на площі контакту прийнято представляти у вигляді зосередженої сили, прикладеної в точці зачеплення і направленої по лінії зачеплення (рис. 3.1).

Для розрахунків силу Fn розкладають на складові:

![]() ,

,

де Ft

– колова

сила,

![]() ,

,

Fr

– радіальна

сила,

![]() .

.

Рис. 3.1. Сили в зачепленні прямозубого колеса

Розрахунок на контактну міцність зубчастих передач

Розрахунок

на контактну міцність зводиться до

перевірки умови

![]() .

.

Розміри зубчастої передачі визначають із розрахунку (проектний розрахунок) за контактними напруженнями (рис. 3.2). За основу приймають формулу Герца для контакта циліндричних поверхонь. Після відповідних перетворень і введення різних коефіцієнтів, що враховують особливості геометрії зубця і характер діючого навантаження, отримують формулу для визначення основного геометричного параметра зубчастої циліндричної передачі – міжосьової відстані, мм:

Рис. 3.2. Контактні напруження в зачепленні зубців при передачі обертового моменту

,

,

де Т2 – обертовий момент, на веденому валу, Н · мм;

u – передавальне число;

K

30

![]() – коефіцієнт

ширини колеса по міжосьовій

відстані;

– коефіцієнт

ширини колеса по міжосьовій

відстані;

ψba

= 0,2…0,5;

значення ψba

можна визначити за формулою

![]() ,

,

де

![]() і

вибирається за табл. Д5;

і

вибирається за табл. Д5;

![]() – допустиме

контактне

напруження;

– допустиме

контактне

напруження;

де

![]() –

коефіцієнт довговічності;

–

коефіцієнт довговічності;

σH limb – межа контактної витривалості;

![]() – допустимий

коефіцієнт безпеки.

– допустимий

коефіцієнт безпеки.

Дослідження

показали, що границя контактної

витривалості σHlimb

і базове число циклів навантажень NHO

в основному залежать від твердості

робочої поверхні зубців; коефіцієнт

KHL

враховує можливість підвищення

допустимого напруження, при

короткотерміновому навантаженні;

σHlimb

визначається для вибраного матеріалу

з таблиці;![]() –

розрахункове число циклів навантаження

зубців

–

розрахункове число циклів навантаження

зубців

![]() ;

Lh

– повний ресурс, год. За розрахункове

число циклів навантажень приймається

менше із допустимих значень для шестірні

і колеса.

;

Lh

– повний ресурс, год. За розрахункове

число циклів навантажень приймається

менше із допустимих значень для шестірні

і колеса.

Отримане значення міжосьової відстані порівнюють зі стандартним значенням, вибираючи найближче. Для нестандартних редукторів отримане значення округлюють за рядом переважаючих чисел (табл. Д7).

Визначають всі геометричні параметри передачі. Отриману передачу перевіряють на міцність за формулою:

,

,

де

![]() – коефіцієнт навантаження;

– коефіцієнт навантаження;

![]() .

.

Злам зубця. Розрахунок зубчастих коліс на згин

Злам зубців пов’язаний з напруженнями згину. Частіше спостерігається виламування зубців унаслідок перевантажень і втоми матеріалу від тривало діючих змінних навантажень.

Розрахунок

на згин зводиться до перевірки умови

![]() .

.

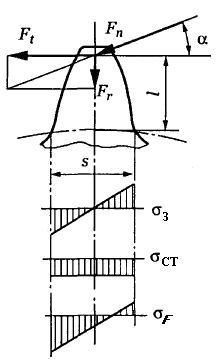

При розрахунку на згин вважають, що в зачепленні знаходиться одна пара зубців. Зубець розглядають як консольну балку з силою Fn, яка прикладена до його вершини (рис. 3.3). Під дією сили, зубець стискається і згинається.

При розрахунку враховують сумарне напруження на розтягнутій стороні. При отриманні формули використовують коефіцієнти, що враховують особливість форми зубця і характер діючого навантаження. Остаточна формула для перевірного розрахунку на згин така:

![]() ,

,

де YF2 – коефіцієнт форми зубця, який залежить від числа зубців (табл. Д6);

Ft – колова сила;

![]() – допустиме

напруження

згину,

– допустиме

напруження

згину,

![]() ,

де

,

де

σF limb – границя витривалості зубців при згині;

KFC – коефіцієнт, що враховує двостороннє прикладання навантаження:

![]() ,

NFO

=

4·106.

,

NFO

=

4·106.

Зубець

шестірні в основі тонший, ніж у колеса,

тому для забезпечення

однакової міцності шестірню виконують

з міцнішого матеріалу, ніж

колесо. Для забезпечення рівної згинальної

міцності зубців шестірні і колеса

бажано, щоб

![]() .

.

Рис. 3.3. Епюри визначення напружень згину у перерізі зубця

Розрахунок ведуть

для колеса, в якого

![]() менше.

менше.

Таблиця 3.1.

Вибір границь витривалості робочих поверхонь зубців, МПа:

-

Середня твердість поверхні

σH limb

σF limb

Не більше 350 HB

2 НВ + 70

1,75 НВ

38...50 HRC

17 HRC + 200

500...700

Більше 56 HRC

23 HRC

700...950

Коефіцієнти при розрахунку зубчастих коліс на контактну міцність і згин

КH, KF – коефіцієнти навантаження при розрахунку за контактними напруженнями і на згин.

KHβ, KFβ – коефіцієнти нерівномірності розподілу навантаження по довжині контактної лінії.

KHV, KFV – коефіцієнти, що враховують внутрішню динаміку навантаження.

КHL, KFL – коефіцієнти довговічності, що враховують можливість підвищення допустимого напруження, при короткотерміновій роботі.

![]() ,

,

![]() – допустимі коефіцієнти безпеки,

= 1,1...1,3;

– допустимі коефіцієнти безпеки,

= 1,1...1,3;

![]() .

.

При нереверсивному навантаженні KFC = 1; при двосторонньому навантаженні KFC =0,7...0,8.

Розрахунок відкритих передач

Відкриті передачі працюють без корпуса і мастила, як правило, при малих швидкостях, мають інтенсивне абразивне зношування. Колеса виконують прямозубими і вузькими, з матеріалу з твердістю 250...280 HВ. Проектний розрахунок відкритих передач проводиться за контактними напруженнями з перевіркою на згин аналогічно до розрахунку закритих передач.

Таким чином, після викладення теоретичного матеріалу з даної теми, перейдемо до розгляду тестових питань для закріплення набутих знань, а також до вивчення нової теми: «Зубчасті передачі. Основи розрахунку на контактну міцність і згин».

34

34

Тема: Зубчасті передачі. Основи розрахунку на контактну міцність і згин

1

а)

значне зношування робочої поверхні

зубця;

б)

злам зубця;

в)

викришування робочої поверхні зубця;

г)

заклинювання підшипників.

|

2. Вибрати формулу для проектного розрахунку циліндричної прямозубої передачі:

а)

в)

|

3. Що враховує коефіцієнт Кнв, який входить в залежність для розрахунку зубчастих коліс: а) поштовхи й удари при роботі передачі; б) похибку основного кроку зубців; в) концентрацію навантаження в результаті перекосу валів; г) зміну режиму навантаження при роботі. |

4. Для якого

колеса необхідно виконати перевірку

на згин, якщо коефіцієнти форми

зубця YF1=4,27,

YF2=3,6;

допустимі

напруження згину

а) перевірити колесо 1; б) перевірити колесо 2; в) перевірка не проводиться; г) перевіряють обидва колеса. |

5. Яка основна причина виходу з ладу відкритих зубчастих передач: а) втомні мікротріщини; б) зношування робочої поверхні зубця; в) викришування робочої поверхні зубця; г) перекіс валів. |

6. Вказати формулу для перевірки циліндричної зубчастої передачі на згин:

а)

в) |

7. Що враховують коефіцієнти КHV і КFV які входять у формулу для розрахунку зубчастих передач: а) зміну режиму навантаження при роботі; б) динамічні навантаження через неточність виготовлення коліс; в) концентрацію навантаження із-за перекосу вала; г) взаємне перекриття. |

8. За якою із механічних характеристик визначають допустиме контактне напруження зубчастих коліс: а) σТ; б) σВ; в) δ,%; г) HB. |

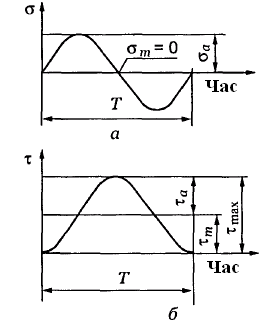

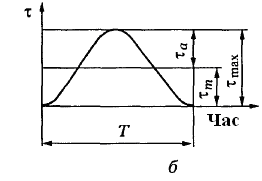

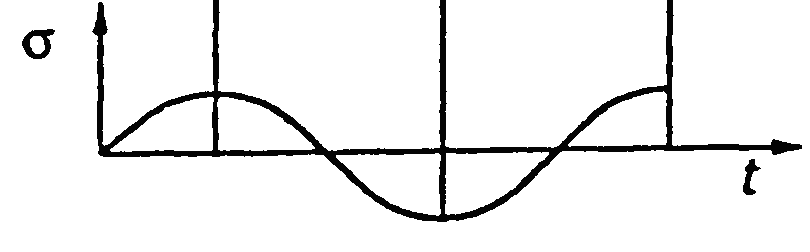

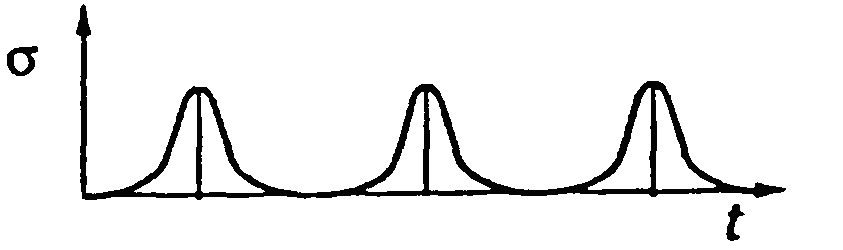

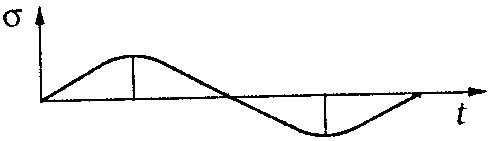

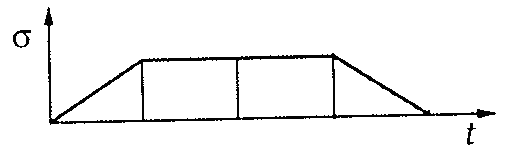

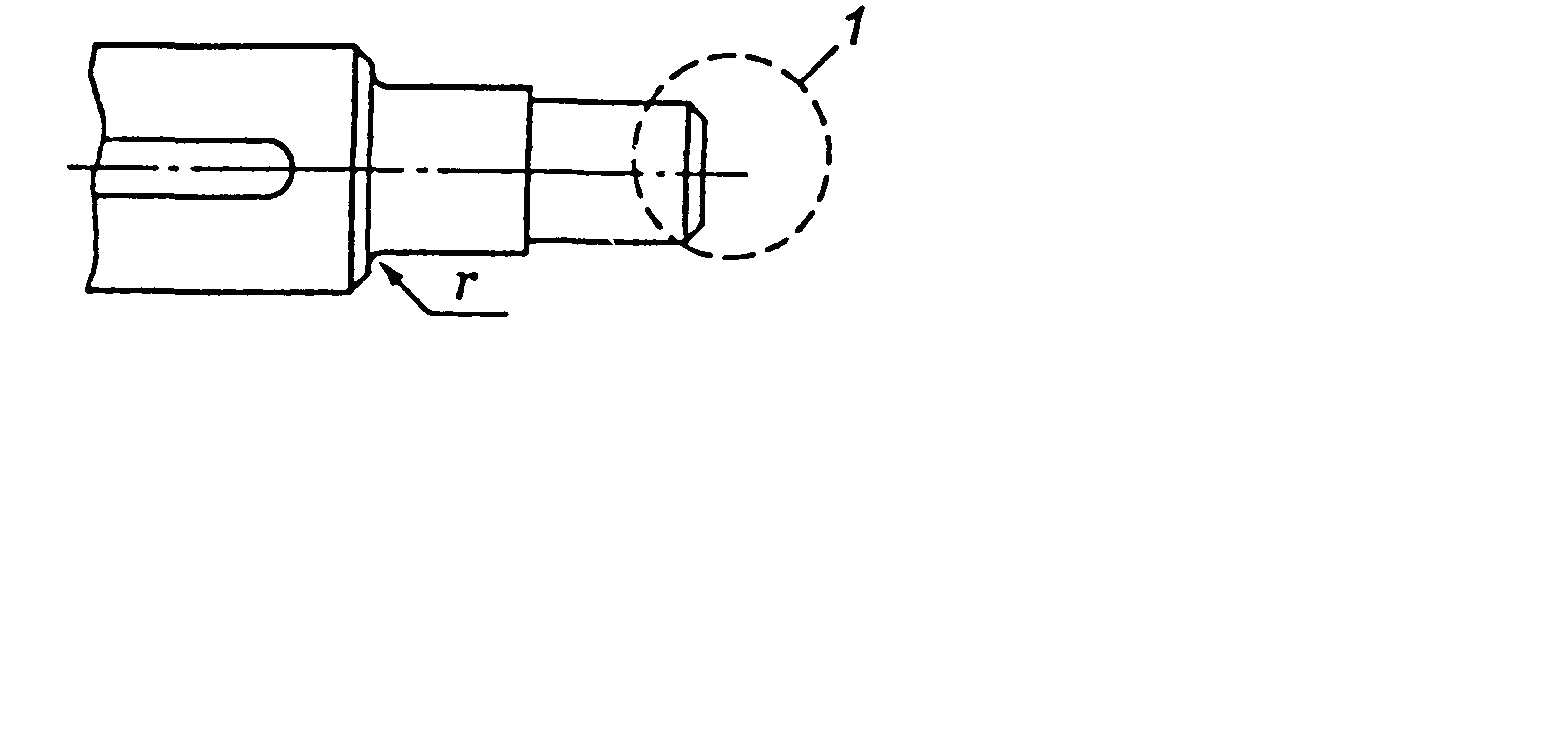

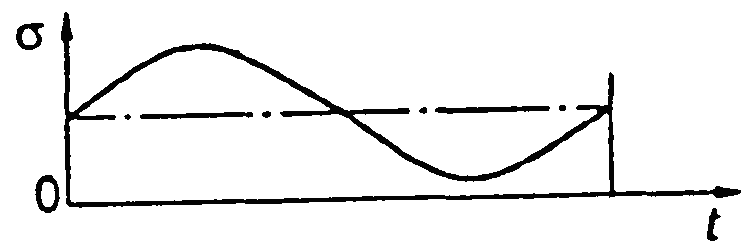

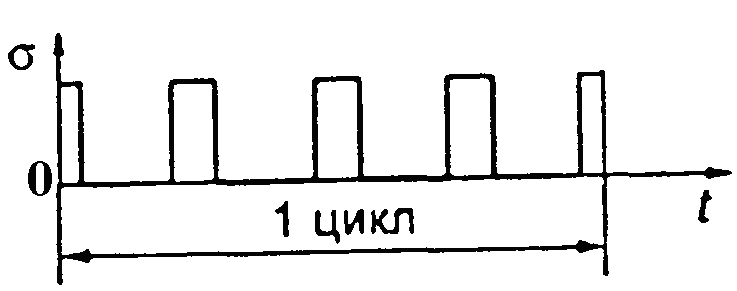

9. Із наведених нижче графіків вибрати графік зміни контактних напружень в точці зачеплення зубчастих коліс:

а

б

в

г

а) а; б) б; в) в; г) г. |

10. Як називається величина q в залежності для визначення максимальних нормальних напружень, які виникають в контакті двох циліндричних поверхонь із металу

а) нормальне навантаження по довжині контактної лінії; б) зведене навантаження; в) тиск на зубець; г) колова сила по довжині контактної лінії. |

11. За якою залежністю визначається напруження при розрахунку зубчастих коліс на згин:

а)

в)

|

12. Від яких параметрів залежить коефіцієнт форми зубця YF у виразі для розрахунку зубчастих коліс на згин: а) від u; б) від m; в) від z; г) від точності передачі. |

13. Зображені основні види руйнування зубців. Назвіть вид руйнування в:

а

б

в

г

а) злам зубця; б) втомне викришування робочих поверхонь зубців; в) зношування зубців; г) заїдання зубців. |

14. Підібрати матеріал для колеса із запропонованих марок сталі, якщо: матеріал шестірні – сталь 45 Х покращена, твердість 230…280 НВ: а) 40 ХН (поліпшена), 230…300 НВ; б) 40 ХН (гартування), 48…54 HRС; в) 45 (нормалізація), 170…217 НВ; г) потрібна марка не вказана. |

15. Від яких

особливостей передачі залежить вибір

коефіцієнта

а) розташування колеса на валу і твердості; б) призначення передачі і границі міцності; в) розташування передачі в просторі; г) діаметра колеса. |

16. Від яких параметрів та як залежить коефіцієнт форми зубця YF: а) YF – сталий коефіцієнт; б) YF збільшується з ростом числа зубців z; в) YF зменшується з ростом числа зубців z; г) YF зменшується з ростом модуля m. |

17. З якими напруженнями при роботі передачі зв’язаний злам зубців: а) з напруженням стиску; б) з напруженням зсуву; в) з контактним напруженням; г) з напруженням згину. |

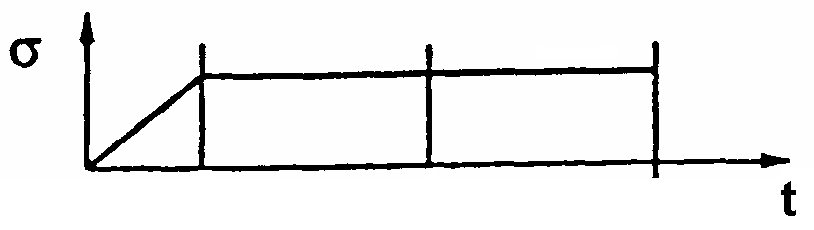

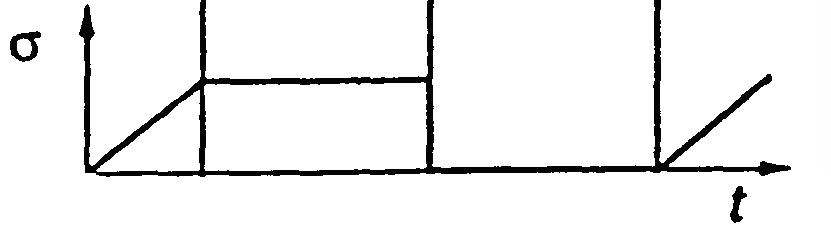

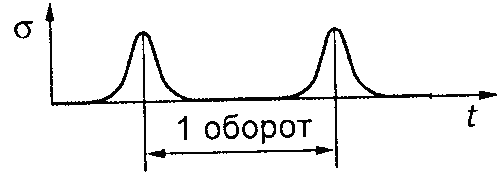

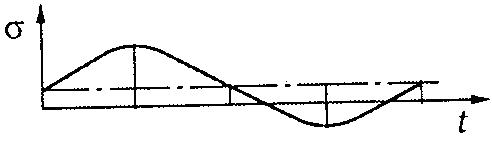

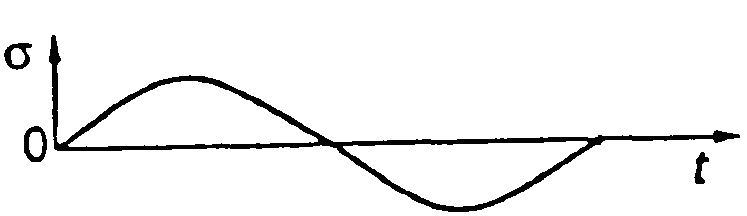

18. Із наведених графіків вибрати графік напруження згину в зубці при роботі передачі:

а

б

в

г

а) а; б) б; в) в; г) г. |

19. Вказати формулу для перевірного розрахунку циліндричної передачі за контактними напруженнями: а) |

20. Як впливає підвищення твердості поверхні на контактну міцність зубчастих коліс: а)

не впливає; б)

підвищується

|

21. Визначити нормальну силу в зачепленні зубців коліс Fn, якщо: обертовий момент на валу циліндричної прямозубої передачі 120 Нм, діаметр ділильного кола колеса 0,2 м (sin20º=0,342; cos20º=0,94; tg20º=0,364): а) 1277 Н; б) 1754 Н; в) 3296 Н; г) 3509 Н. |

22. Визначити радіальне навантаження Fr в циліндричній прямозубій шестірні, ділильний діаметр якої 0,125 м, якщо: потужність на ведучому валу 4 кВт, кутова швидкість 50 с-1 (sin20º=0,342; cos20º=0,94; tg20º=0,364):

а)

466 Н;

б)

1280 Н;

в)

1758 Н;

г)

3516 Н. |

23. Визначити нормальну силу в зачепленні зубців шестірні Fn, якщо: діаметр ділильного кола 0,06 м; потужність на валу зубчастої передачі 7 кВт при швидкості 65 с-1 (sin20º=0,342; cos20º=0,94; tg20º=0,364): а) 1795 Н; б) 3589 Н; в) 3820 Н; г) 1250 Н. |

24. Визначити радіальну силу, яка діє на ведене колесо, якщо: потужність на ведучому валу прямозубої передачі 5 кВт при швидкості 100 с-1; діаметр ділильного кола ведучого колеса 0,08 м, передавальне відношення передачі 4 (sin20º=0,342; cos20º=0,94; tg20º=0,364): а) 227,5 Н; б) 455 Н; в) 670 Н; г) 1250 Н. |

25. Розрахувати зусилля в зачепленні коліс, якщо: обертовий момент на ведучому валу циліндричної прямозубої передачі 86 Нм, діаметр ділильного кола 0,05 м:

а)

3440 Н; 1252 Н;

б)

3440 Н; 626 Н;

в)

3440 Н; 606 Н;

г)

3440 Н; 1332 Н. |

Перейдемо до розгляду розділу 4.

Розділ 4

ЗУБЧАСТІ ПЕРЕДАЧІ.

КОСОЗУБІ ТА ШЕВРОННІ КОЛЕСА

Знати будову, принцип роботи, класифікацію і порівняльну характеристику зубчастих передач; особливості геометрії та розрахунку на міцність косозубих і шевронних зубчастих коліс.

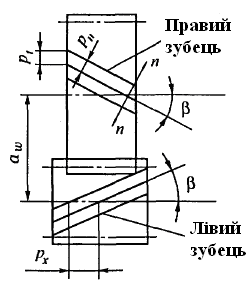

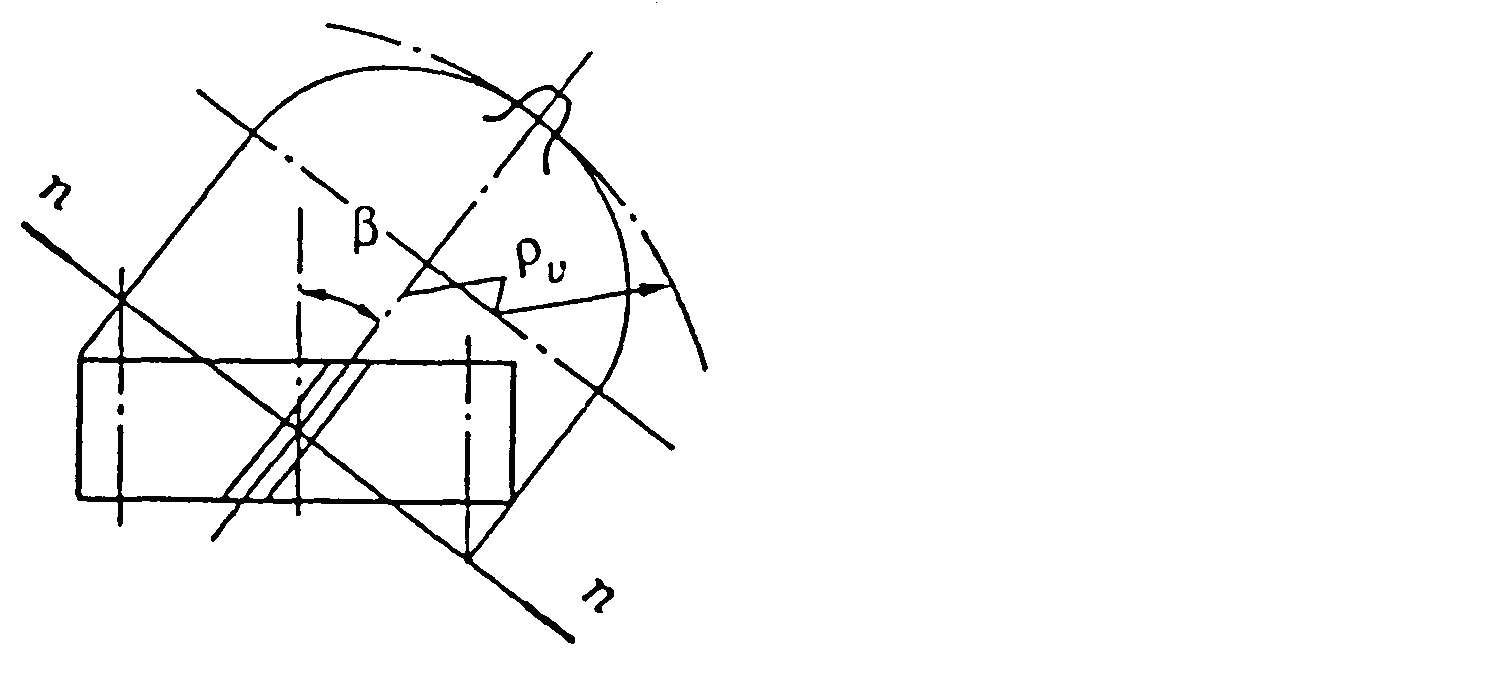

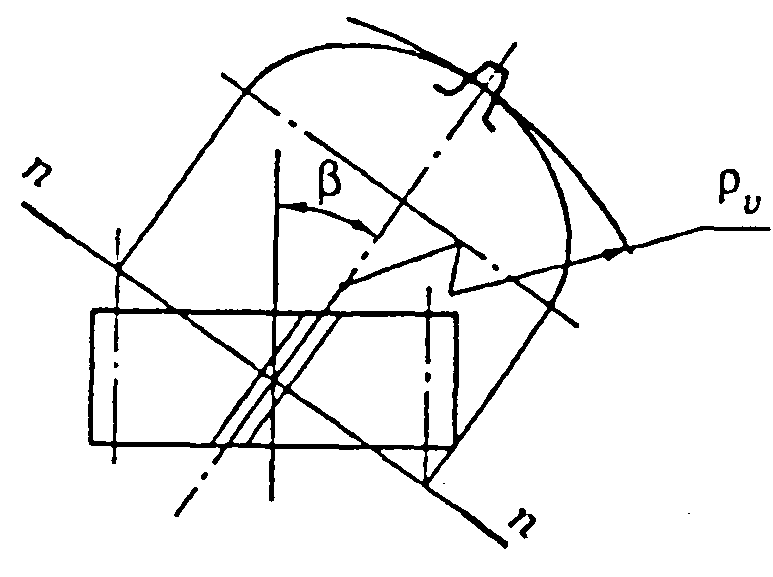

У косозубих колесах зубці утворюють із твірною ділильного циліндра кут β. Осі коліс залишаються паралельними. Зубці нарізають тими ж інструментами, що і прямі зубці. У парі зубчастих коліс із зовнішнім зачепленням однакові кути нахилу зубця, але зубці протилежно направлені. У косозубого колеса параметри вимірюють в торцевому (коловому) і нормальному (n–n) напрямах (рис. 4.1).

Рис. 4.1. Схема косозубих циліндричних коліс

Нормальний

модуль:

![]() .

.

Крок в нормальному перерізі рn; коловий крок pt.

Коловий

модуль

![]() .

.

Ділильний

діаметр

![]() .

.

Діаметр

вершин

![]() ;

діаметр западин

;

діаметр западин

![]() .

Коефіцієнт осьового перекриття

косозубої передачі

.

Коефіцієнт осьового перекриття

косозубої передачі

![]() ,

де b

– ширина вінця зубчастого колеса; px

– осьовий крок.

,

де b

– ширина вінця зубчастого колеса; px

– осьовий крок.

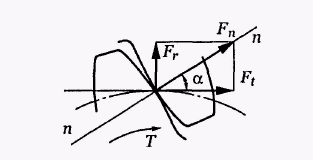

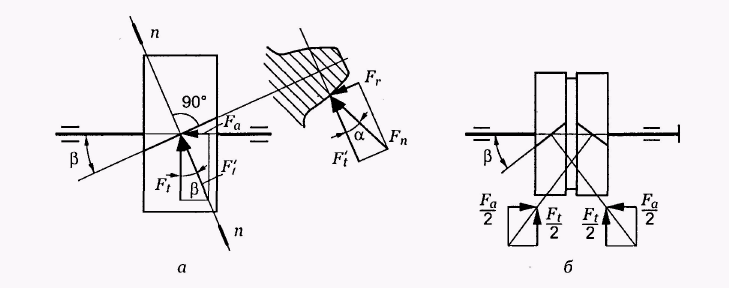

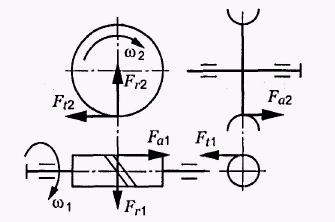

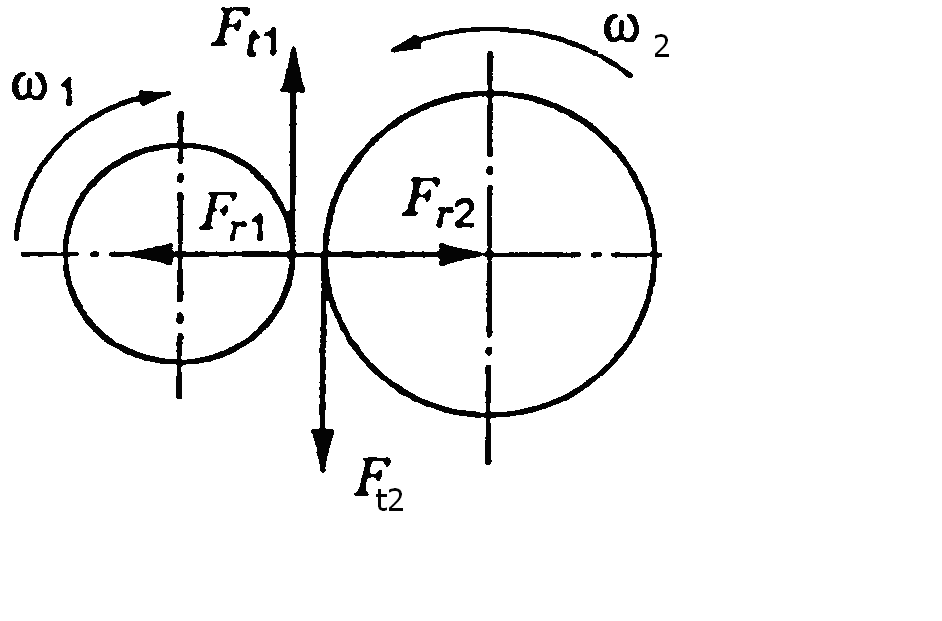

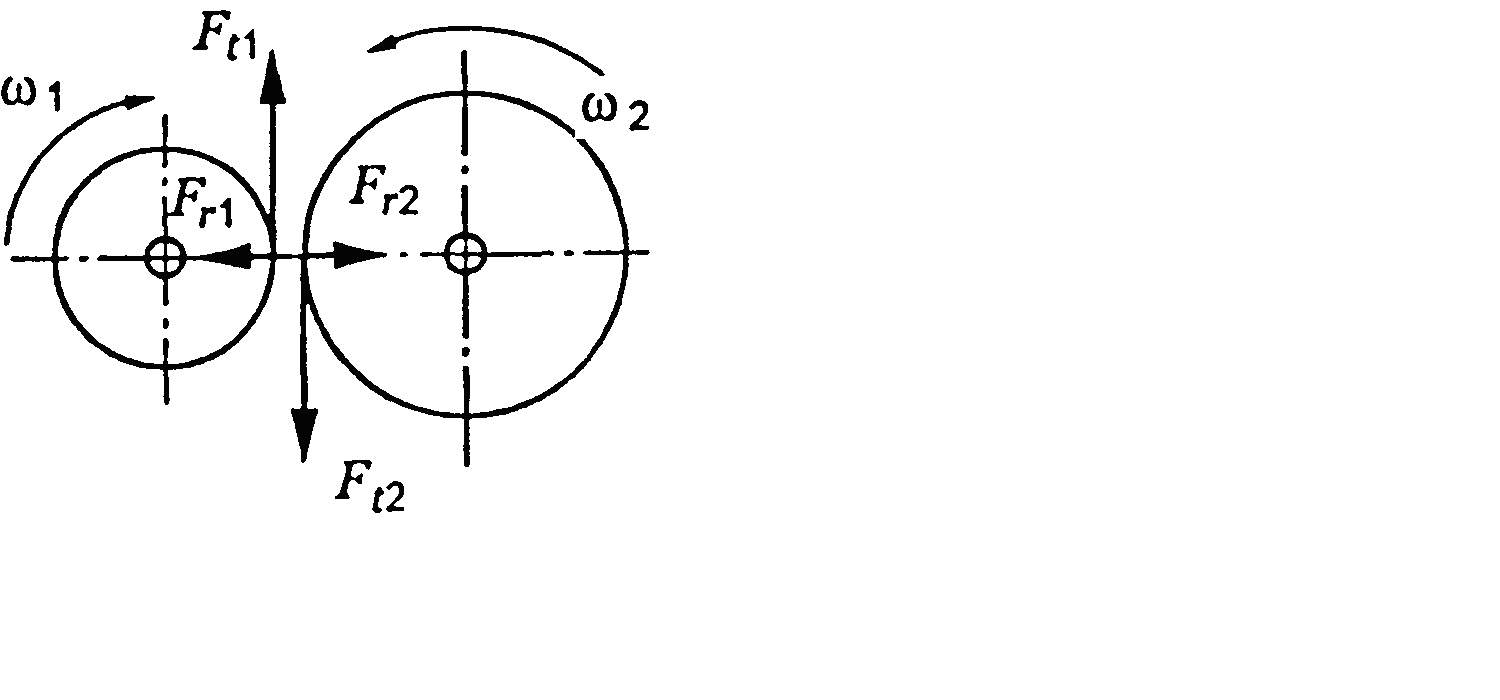

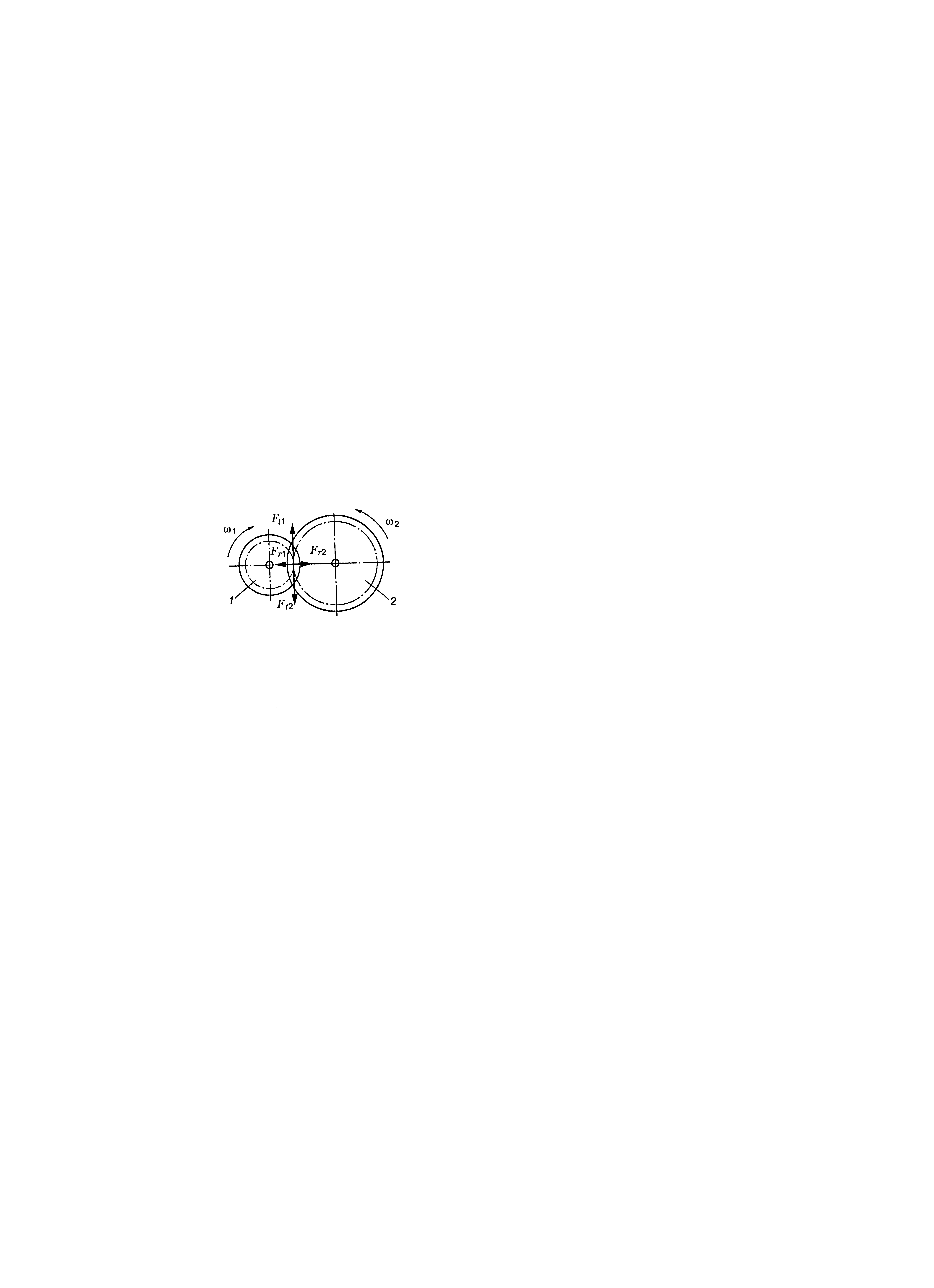

Сили в зачепленні косозубої передачі

Нормальну силу Fn в зачепленні можна розкласти на три складові (рис. 4.2, а):

![]() ,

,

де

![]() – колова сила,

– колова сила,

![]() ;

;

![]() – радіальна сила

– радіальна сила

![]() ;

;

![]() – осьова сила,

– осьова сила,

![]()

![]() .

.

Рис. 4.2. Сили в зачепленні косозубих (а) і шевронних (б) коліс

Під час роботи косозубих передач зубці входять в зачеплення не відразу по всій довжині, а поступово. Навантаження, яке при цьому передається розподіляється на декілька зубців. У зачепленні завжди знаходяться мінімум дві пари зубців. Порівняно з прямозубими передачами підвищуються навантажувальна здатність, плавність і безшумність роботи. Косозубі передачі широко застосовують у техніці.

Із збільшенням кута нахилу збільшуються довжина контактної лінії і коефіцієнт перекриття, тобто плавність і безшумність роботи підвищуються. Одночасно збільшується осьове зусилля, яке додатково навантажує вали і підшипники.

Для обмеження осьових сил кут нахилу вибирають в діапазоні 8...20°, стандартні косозубі колеса виготовляють з кутом β < 15°.

Для зрівноваження осьових зусиль застосовують циліндричні колеса з вінцями, розділеними на ділянки з правим і лівим зубцем, – шевронні колеса. У шевронному колесі осьові сили на напівшевронах напрямлені в різні сторони (рис. 4.2, б): вони зрівноважуються всередині колеса і не передаються на вали і опори. Кути нахилу на шевронних колесах збільшують до 35°, іноді більше. Недоліком шевронних коліс є їх висока вартість.

Розрахунок косозубих коліс на контактну міцність і згин

Проектний розрахунок за контактними напруженнями.

Профіль

косого зубця в нормальному перерізі

співпадає з профілем прямого зубця

mn

=

m.

У колесах з косим зубцем стандартизований

нормальний модуль. При отриманні

формул для розрахунку на міцність

косозубого колеса використовують

еквівалентне

прямозубе колесо,

в якому форма зубця співпадає з формою

зубця в нормальному перерізі косозубого

колеса, радіус якого дорівнює радіусу

кривини еліпса, отриманого в

перерізі n–n

зубця косозубого колеса. Еквівалентне

колесо зображено на рис. 4.3.

Параметри

еквівалентного колеса визначають за

формулами: ділильний діаметр:

![]() ,

,

де

![]() ,

отже,

,

отже,

![]() ;

число зубців:

;

число зубців:

![]() .

.

Ширина еквівалентного прямозубого колеса дорівнює довжині зубця косозубого колеса.

Для розрахунку на міцність за контактними напруженнями і на згин використовуємо формули для прямозубого колеса.

Рис. 5.3. Параметри косозубого (еквівалентного) колеса

Підставивши параметри еквівалентного колеса, отримаємо формулу для проектного розрахунку передачі:

.

.

Для косозубих передач Ka = 430 МПа1/3. Косозубі передачі працюють плавніше, тому коефіцієнт КHβ менший, ніж в прямозубих.

Допустиме напруження розраховують так само, як для прямозубих коліс.

Отримане значення міжосьової відстані округлюють до найближчого стандартного значення, визначають геометричні параметри коліс і перевіряють отриману передачу за контактними напруженнями.

Деякі рекомендації щодо параметрів редукторів наведені в табл. Д8.

Перевірний розрахунок за контактними напруженнями виконують за формулою:

,

,

де KHα, KHβ, KHV, KFα, KFβ, KFV – коефіцієнти навантаження (див. розрахунок прямозубих передач).

Якщо умова не виконується, збільшують ширину колеса b2; якщо цього недостатньо, збільшують міжосьову відстань.

Перевірка на згин

Похиле положення зубців збільшує їх міцність на згин та плавність роботи. Для розрахунку косозубих коліс використовують формулу для прямозубих і вводять поправочний коефіцієнт Yβ – коефіцфент, що враховує нахил зубця, Yβ = 0,7...0,9.

Перевірку на згин косозубих коліс виконують за формулою:

![]() .

.

Коефіцієнт

форми зубця YF

визначають за таблицями прямозубих

коліс за числом зубців еквівалентного

колеса

![]() .

.

Допустиме напруження визначається так само, як для прямозубих коліс.

Для забезпечення рівної міцності за контактними напруженнями і на згин можна визначити нормальний модуль передачі за формулою:

![]() ,

,

де aW

– отримане

при розрахунку за контактними напруженнями

міжосьова відстань;

![]() .

Перейдемо до розгляду тестових питань

із цієї теми.

.

Перейдемо до розгляду тестових питань

із цієї теми.

Тема: Зубчасті передачі. Косозубі та шевронні колеса

1. Які параметри косозубої циліндричної передачі є стандартизовані: а) m1, aw, z1; б) mn, aw, u; в) mt, z1, u; г) mn, aw, z1. |

2. Вказати основну перевагу косозубих циліндричних передач, порівняно з прямозубими: а) менше зусилля на опорах; б) відсутність періоду однопарного зачеплення; в) низька вартість і доступність матеріалів; г) простота зубонарізання. |

3. Вказати формулу для розрахунку числа зубців еквівалентного прямозубого колеса, що використовується при розрахунках циліндричних косозубих коліс:

а)

в)

|

4. Від чого залежить величина коефіцієнта YF в залежності для перевірки циліндричної косозубої передачі на згин:

а) від z і V; б) від z і m; в) від b і z; г) від z і β. |

5. Яка основна причина обмеження величини кута нахилу зубця в циліндричній косозубій передачі: а) збільшення коефіцієнта перекриття; б) збільшення концентрації напружень в зачепленні; в) збільшення осьового навантаження на підшипники; г) збільшення габаритних розмірів. |

6. Вказати залежність для розрахунку діаметра ділильного кола еквівалентного прямозубого колеса, який використовується для розрахунку циліндричних косозубих коліс:

а)

;

б)

в)

|

7. Вказати формулу для проектного розрахунку косозубих циліндричних коліс: а) в)

|

||||||||||||||||

8. Вказати основний недолік циліндричних косозубих передач: а) збільшення габаритних розмірів; б) збільшення осьового навантаження на опори; в) підвищене зношування робочої поверхні зубця; г) збільшення коефіцієнта перекриття. |

||||||||||||||||

9. Вказати формулу для розрахунку ширини еквівалентного прямозубого колеса, що використовується при розрахунку циліндричних зубчастих коліс: а)

|

||||||||||||||||

10. Що враховує коефіцієнт КНβ в формулі для проектного розрахунку косозубої циліндричної передачі:

а) збільшення міцності за контактними напруженням; б) збільшення коефіцієнта перекриття; в) нерівномірність розподілу навантаження по довжині зубця; г) динамічні (ударні) навантаження в зачепленні. |

||||||||||||||||

11. Вказати формулу для розрахунку радіальної сили в зачепленні зубців циліндричного косозубого колеса: а)

|

||||||||||||||||

12. Вказати основну перевагу шевронної передачі:

а) збільшення сумарної довжини контактних ліній; б) збільшення коефіцієнта перекриття; в) необхідність більш високої точності виготовлення; г) відсутність осьового навантаження опор. |

||||||||||||||||

13. З якою метою при розрахунках косозубого циліндричного колеса використовують поняття «еквівалентне прямозубе колесо»? а) для досягнення рівної міцності за контактними напруженнями і напруженнями згину; б) для отримання залежностей розрахунку на міцність косозубих коліс із відомих формул для прямозубих коліс; в) для розрахунку за готовими формулами; г) для визначення форми косого зубця. |

||||||||||||||||

14. Вибрати формулу для розрахунку осьової сили в зачепленні косозубої циліндричної передачі:

а)

в)

|

||||||||||||||||

15. Яка основна причина обмеження використання шевронних передач: а) збільшення кута нахилу зубців; б) низька навантажувальна здатність; в) велика ширина колеса; г) трудомісткість і велика собівартість виготовлення. |

||||||||||||||||

16. Вказати залежність для перевірки циліндричної косозубої передачі за контактними напруженнями. Яке позначення в цій залежності має коефіцієнт, котрий враховує удари пов’язані зі ступеню точності зубців:

а)

|

||||||||||||||||

17. Визначити колову силу в циліндричній косозубій передачі, якщо: нормальний модуль зубця 2,5 мм; число зубців шестірні 20; кут нахилу зубця 11о; обертовий момент на валу шестірні 44,1 Нм (sin 11º=0,191; cos11º=0,982; tg11º=0,194):

а)

17,64 кН; б)

176 Н; в)

900 Н;

г) 1733 Н.

|

||||||||||||||||

18. Визначити діаметр ділильного кола косозубого циліндричного колеса, якщо: mn= 4мм; z = 21; β=11° (sin 11º=0,191; cos11º=0,982; tg11º=0,194): а) 16,03 мм; б) 82,32 мм; в) 85,6 мм; г) 440,2 мм. |

||||||||||||||||

19. Визначити діаметр кола виступів циліндричного косозубого колеса, якщо: число зубців шестірні 19; передавальне відношення передачі 2,53; нормальний модуль зубців 2 мм; кут нахилу зубця 11º (sin 11º=0,191; cos11º=0,982; tg11º=0,194): а) 97,8 мм; б) 38,7 мм; в) 42,7 мм; г) 101,8 мм. |

||||||||||||||||

20. Визначити міжосьову відстань циліндричної косозубої передачі, якщо: нормальний модуль зубців 1,75 мм, число зубців шестірні 22, передавальне відношення 3,15, кут нахилу зубця 12о (sin 12º=0,208; cos12º=0,978; tg12º=0,213): а) 45 мм; б) 63 мм; в) 81 мм; г) 163 мм. |

||||||||||||||||

21. Визначити радіальну силу в зачепленні циліндричної косозубої передачі, якщо: обертовий момент на валу шестірні 20 Нм, діаметр ділильного кола 65 мм, кут нахилу зубця 10о (sin 10º=0,174; cos11º=0,985; tg11º=0,191):

а)

110,1 Н; б)

227,5 Н; в)

615,44 Н; г)

1665 Н. |

||||||||||||||||

22. Розрахувати осьову силу в зачепленні косозубої циліндричної передачі, якщо: торцевий модуль mt=5,11 мм, число зубців шестірні 21, кут нахилу зубця 12о, обертовий момент на валу шестірні 34,5 Н·м:

а)

136,7 Н; б)

643 Н; в)

1024 Н; г)

3024,5 Н.

|

||||||||||||||||

23. Визначити діаметр кола западин косозубого циліндричного колеса, якщо: число зубців колеса 18, торцевий модуль 3,55 мм, кут нахилу зубця 10о (sin10º=0,1736; cos10º=0,9848; tg10º=0,1763): а) 55,2 мм; б) 63 мм; в) 71 мм; г) 77,5 мм. |

||||||||||||||||

24. По якому з

коліс пари необхідно виконати розрахунок

на згин, якщо допустимі напруження

згину для пари коліс косозубої

циліндричної передачі

а) по колесу 1; б) по колесу 2; в) по будь-якому із коліс; г) розрахунок на згин не виконується. |

||||||||||||||||

25. Розрахувати коефіцієнт форми зубця для косозубої циліндричної передачі на згин, якщо: діаметр ділильного кола колеса 54,6 мм: число зубців 21, кут нахилу зубця 10о (sin 10º=0,1736; cos10º=0,9848; tg10º=0,1763): а) 3,66; б) 3,80; в) 3,98; г) 4,09. |

Перейдемо до розгляду останнього розділу першої частини: до теми «Конічні зубчасті передачі».

Розділ 5

КОНІЧНІ ЗУБЧАСТІ ПЕРЕДАЧІ

Знати основні характеристики, геометричні і силові співвідношення в прямозубих конічних передачах; зусилля в зачепленні прямозубих конічних коліс; основи розрахунку на контактну міцність і згин.

Конічні зубчасті передачі передають обертовий момент між валами з осями, які перетинаються. Основне застосування знайшли передачі з осями валів, які перетинаються під кутом 90°. Передачі з міжосьовим кутом, відмінним від 90°, застосовують рідко через складність виготовлення.

Зачеплення

конічних коліс можна розглядати як

кочення ділильних колових конусів

шестірні і колеса. Діаметри основи

ділильних конусів шестірні і колеса

і їх числа зубців

зв’язані

співвідношенням

![]() (рис.

5.1).

При

куті Σ

=

90°

(рис.

5.1).

При

куті Σ

=

90°

![]() ,

,

![]() .

.

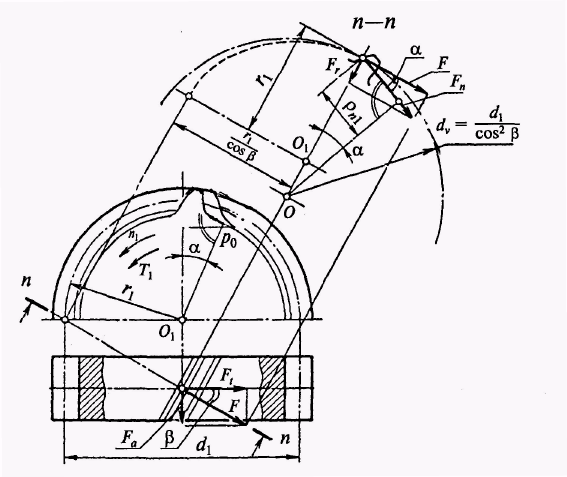

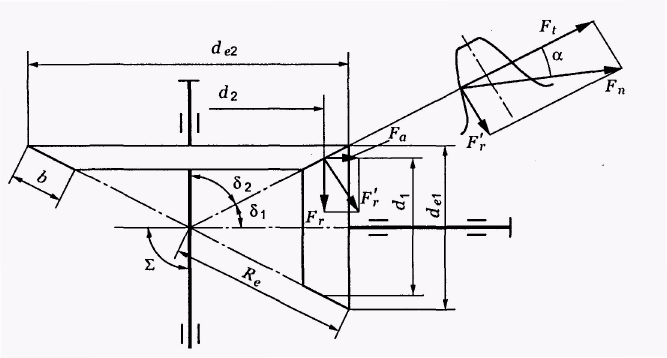

Рис. 5.1. Сили в зачепленні конічної передачі

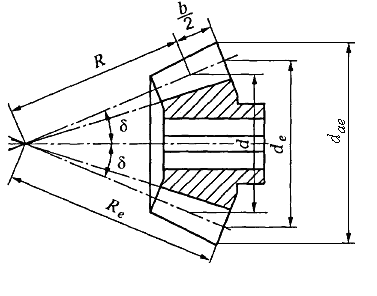

Основні параметри конічного зубчастого колеса

Довжину відрізка ділильного конуса від вершини до основи називають зовнішньою конусною відстанню Re.

Ширина зубчастого вінця b визначається відстанню між зовнішнім і внутрішнім торцями по твірній ділильного конуса

![]() .

.

Розміри конічних зубчастих коліс визначають по зовнішньому торцевому перерізу з діаметрами de1 і de2.

Основний

геометричний параметр конічного колеса

– зовнішній

коловий

модуль

![]() .

.

![]() (див. рис. 5.1,

5.2)

(див. рис. 5.1,

5.2)

Розрахунки

конічних коліс на міцність проводять

по середньому

ділильному діаметру

![]() .

.

Середній

модуль зубця

![]() .

.

Середні

ділильні діаметри

![]() .

.

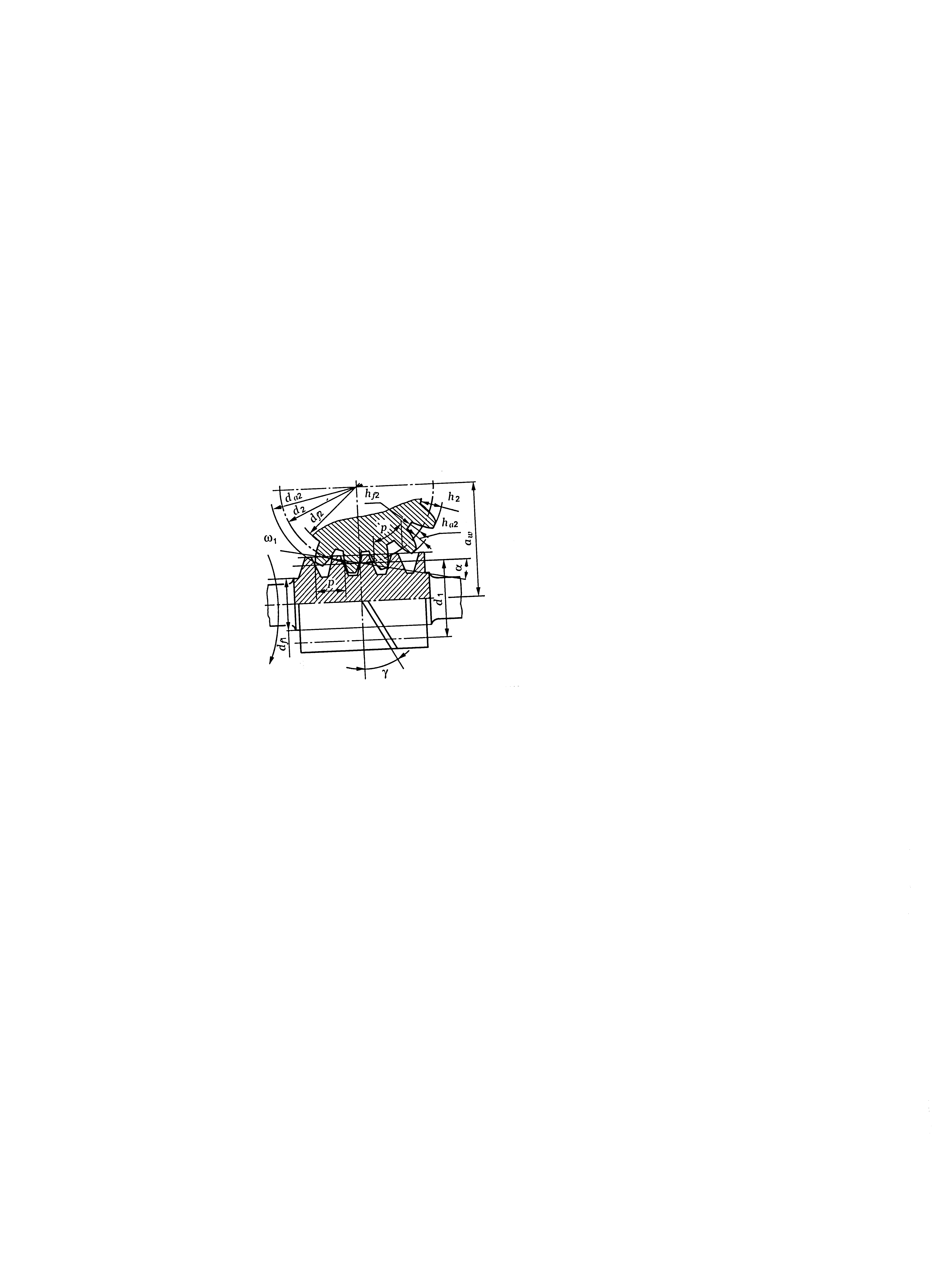

Рис. 5.2. Геометричні параметри конічного колеса

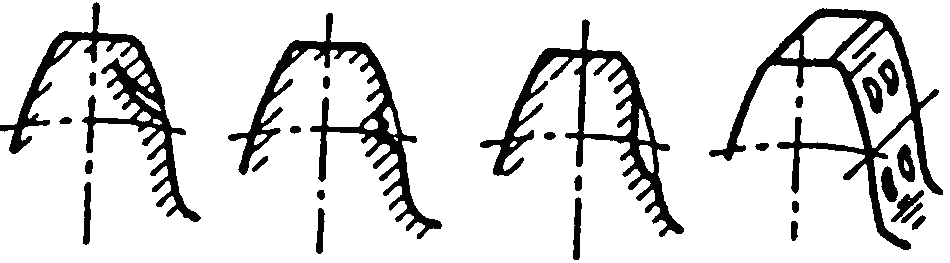

Зубці конічних коліс в залежності від зміни перерізу по довжині поділяються на три форми (рис. 5.3). Форма I застосовується в основному для коліс з прямими зубцями. Форма II забезпечує оптимальну міцність на згин, технологічна, використовується для коліс з коловими зубцями. Форма III застосовується для плоских коліс в спеціальних випадках.

Рис. 5.3. Осьова форма зубця конічного зубчастого колеса

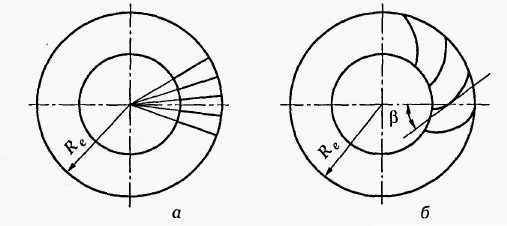

Конічні колеса випускають з прямими, косими та круговими зубцями (рис. 5.4). Конічні колеса з круговими зубцями, порівняно з прямозубими, мають більшу несучу здатність, працюють з меншим шумом.

Рис. 5.4. Конічні колеса з прямими (а) і круговими (б) зубцями

Зубці нарізають різцевими головками методом обкатування. Кут нахилу зубця в середньому перерізі 35°, спряжені колеса мають протилежний напрям лінії зубців. Шестірні виконують з правим зубцем, колеса – з лівим.

Загальна характеристика конічних передач

Конічні передачі складніше циліндричних, вимагають періодичного регулювання. Для нарізання зубчастих конічних коліс необхідно мати спеціальний інструмент. Шестірня закріплюється консольно, при цьому збільшується нерівномірність розподілу навантаження. У зачепленні діють осьові сили. Усе це знижує навантажувальну здатність в порівнянні з циліндричними передачами. Однак конічні колеса широко застосовують у техніці, де за умовами компоновки необхідно розташовувати вали під кутом один до одного.

Сили в зачепленні прямозубої конічної передачі

Нормальну силу в зачепленні конічної передачі розкладають на колову і перпендикулярну до неї:

![]() .

.

У свою

чергу, силу

![]() розкладають на осьову і радіальну сили

(див. рис. 6.1):

розкладають на осьову і радіальну сили

(див. рис. 6.1):

![]() .

У

результаті

.

У

результаті![]() ,

,

де

![]() .

.

Для колеса напрям сил, що діють, протилежний. У прямозубій передачі осьова сила завжди направлена до більшого торця, радіальна – до центра колеса.

Основи розрахунку на контактну міцність і згин конічної передачі

Проектний розрахунок за контактними напруженнями

У конічних колесах навантаження по довжині зубця розподілене нерівномірно. Для простоти розрахунок конічних коліс на згин ведуть по середньому перерізу зубця. Розрахунок оснований на припущенні, що навантажувальна здатність конічної передачі рівна навантажувальній здатності еквівалентної циліндричної передачі при ширині колеса, рівній ширині конічних коліс. Модуль циліндричного колеса рівний торцевому модулю конічного колеса.

Діаметр

еквівалентного колеса

![]() .

.

Число

зубців

![]() .

.

При проектному розрахунку визначають зовнішній ділильний діаметр колеса.

Вважають, що навантажувальна здатність конічного колеса складає 0,85 навантажувальної здатності циліндричного:

,

,

де KH – коефіцієнт навантаження.

Допустиме напруження визначають за формулами для циліндричних коліс.

Перевірка на згин

Для

відкритих передач і передач із високою

твердістю поверхні

![]() геометричні параметри коліс визначають

з розрахунку на згин, при цьому

розраховують середній модуль. Для

закритих передач розрахунок на згин є

перевірним. Для перевірного розрахунку:

геометричні параметри коліс визначають

з розрахунку на згин, при цьому

розраховують середній модуль. Для

закритих передач розрахунок на згин є

перевірним. Для перевірного розрахунку:

![]() ,

,

де KF – коефіцієнт навантаження; YF – коефіцієнт форми зубця, вибирається за числом зубців zV; Ft – колова сила; b – ширина зубчастого вінця; m – модуль зубця в середньому перерізі.

Допустиме напруження розраховується так само, як для циліндричних коліс.

Оскільки розрахунок конічних передач на міцність подібний до розрахунку циліндричних передач, тому тестові питання з цієї теми знаходяться в попередніх розділах і повністю охоплюють геометричний розрахунок і розрахунок на міцність цієї передачі.

Перейдемо до розгляду наступного розділу: «Передача гвинт–гайка».

Розділ 6

ПЕРЕДАЧА ГВИНТ–ГАЙКА

Мати уяву про призначення передачі, матеріали деталей передачі, чинники, що впливають на ККД.

Знати види руйнувань і критерії працездатності; формули для кінематичного і геометричного розрахунків.

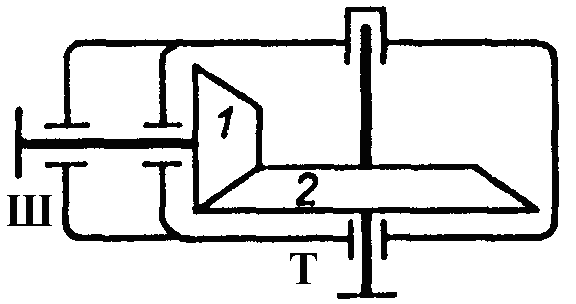

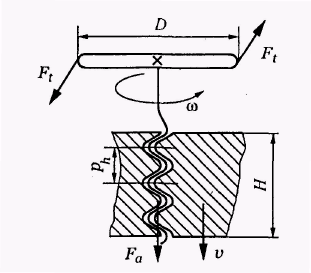

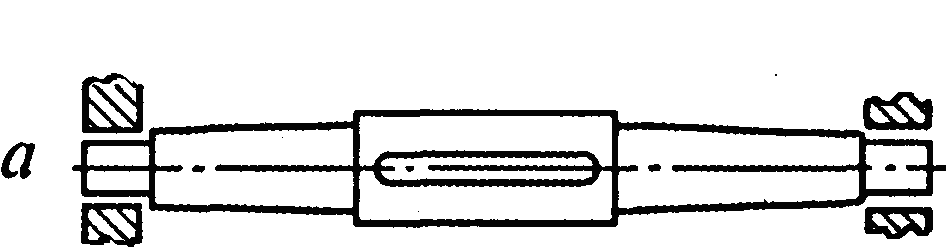

Передача «гвинт–гайка» використовується для перетворення обертового руху однієї з ланок в поступальний рух іншої (рис. 6.1).

Рис. 6.1. Схема передачі «гвинт–гайка»

Гвинти в передачі поділяються на вантажні та ходові.

Вантажні гвинти використовують в домкратах, гвинтових пресах і натискних пристроях.

Ходові гвинти застосовують у верстатах і вимірювальних приладах для установочних, робочих і неробочих переміщень.

Основна вимога до передачі – зносостійкість і тривале збереження точності.

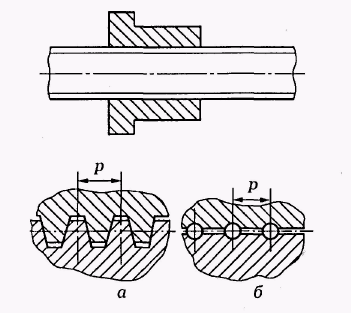

У залежності від виду тертя в різьбі передачі діляться на передачі ковзання і передачі кочення (рис. 6.2).

У домкратах і гвинтових пресах застосовують упорну різьбу, у гвинтових передачах зазвичай використовують трапецеїдальну різьбу.

Передавальне відношення передачі «гвинт–гайка»:

![]() ,

,

де D – діаметр маховичка; ph – хід гвинта (див. рис. 6.1): ph = pz,

де p – крок різьби; z – число заходів різьби.

Ведучою ланкою може бути як гвинт, так і гайка.

Швидкість поступального руху, мм/с, в залежності від кутової швидкості ω, с-1, гвинта:

![]() .

.

Оцінка передачі «гвинт–гайка»

Переваги передачі «гвинт–гайка»:

простота конструкції;

малі габаритні розміри при великій несучій здатності;

велике передавальне число;

можливість виготовлення з великою точністю;

самогальмування в передачі.

Рис. 6.2. Передача «гвинт–гайка»: а – ковзання; б – кочення

Основний недолік передачі «гвинт–гайка» – низький ККД. При використанні передачі кочення ККД збільшується, але такі передачі складні і їх вартість вища.

Матеріали

Гвинти виготовляють зі сталі 45 або 50, а гайки з олов’яних бронз БрО10Ф0,5 та Бр6Ц6С3.

Важконавантажені передачі кочення виготовляють з хромистих сталей, загартованих до твердості 61 HRC (ХВГ, 8 ХВ та ін.).

Силове співвідношення в передачі «гвинт–гайка»

Колова сила на маховичку (див. рис. 6.1)

![]() ,

,

де Fa – осьова сила на гайці (гвинті); і – передавальне відношення передачі; η – ККД передачі:

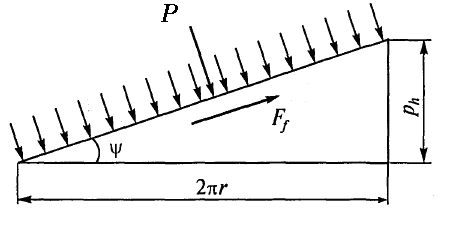

![]() ,

,

де ψ

– кут підйому гвинтової лінії (рис.

6.3);

![]() – коефіцієнт тертя;

– коефіцієнт тертя;

![]() .

.

Рис. 6.3. Розвертка витка; Р – питомі навантаження між витками;

Ff – сила тертя в різьбі

Критерії працездатності і розрахунок передачі «гвинт – гайка»

Основним критерієм працездатності є зносостійкість різьби. Для зменшення зношування застосовують антифрикційні пари матеріалів (сталь – бронза, сталь – чавун), змащування поверхонь, малі допустимі напуження зминання.

Різьбу перевіряють на зминання. Розраховують питомі навантаження на поверхні витків з умови невитискування мастильного матеріалу. Міцність тіла гайки розраховують з умови міцності на розтяг. Гвинти перевіряють на стиск і стійкість.

Розрахунок

на зносостійкість різьби проводять за

допустимим питомим навантаженням

![]() з подальшою перевіркою болта на міцність:

з подальшою перевіркою болта на міцність:

![]() ,

,

де d2 – середній діаметр різьби; H1 – робоча висота профілю різьби; ZВ – число витків гайки.

Для проектного розрахунку передачі:

,

,

де

![]() ,

,

![]() 1,2...2,5

– коефіцієнт висоти гайки; ψh

– коефіцієнт робочої висоти

профілю різьби; ψH

= 0,5 (трапецеїдальна різьба); ψh

= 0,75 (упорна різьба).

1,2...2,5

– коефіцієнт висоти гайки; ψh

– коефіцієнт робочої висоти

профілю різьби; ψH

= 0,5 (трапецеїдальна різьба); ψh

= 0,75 (упорна різьба).

Зовнішній діаметр гайки:

![]() ,

,

де d – зовнішній діаметр різьби.

Тестові питання з цієї теми закладені в основу розділу «Черв’ячні передачі», тому розгдядати їх окремо немає змісту.

Розділ 7

ЧЕРВ’ЯЧНІ ПЕРЕДАЧІ

Знати принцип роботи, особливості робочого процесу; причини виходу з ладу і критерії працездатності черв’ячних передач; геометричні і силові співвідношення в черв’ячних передачах; формули для розрахунку на міцність.

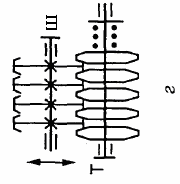

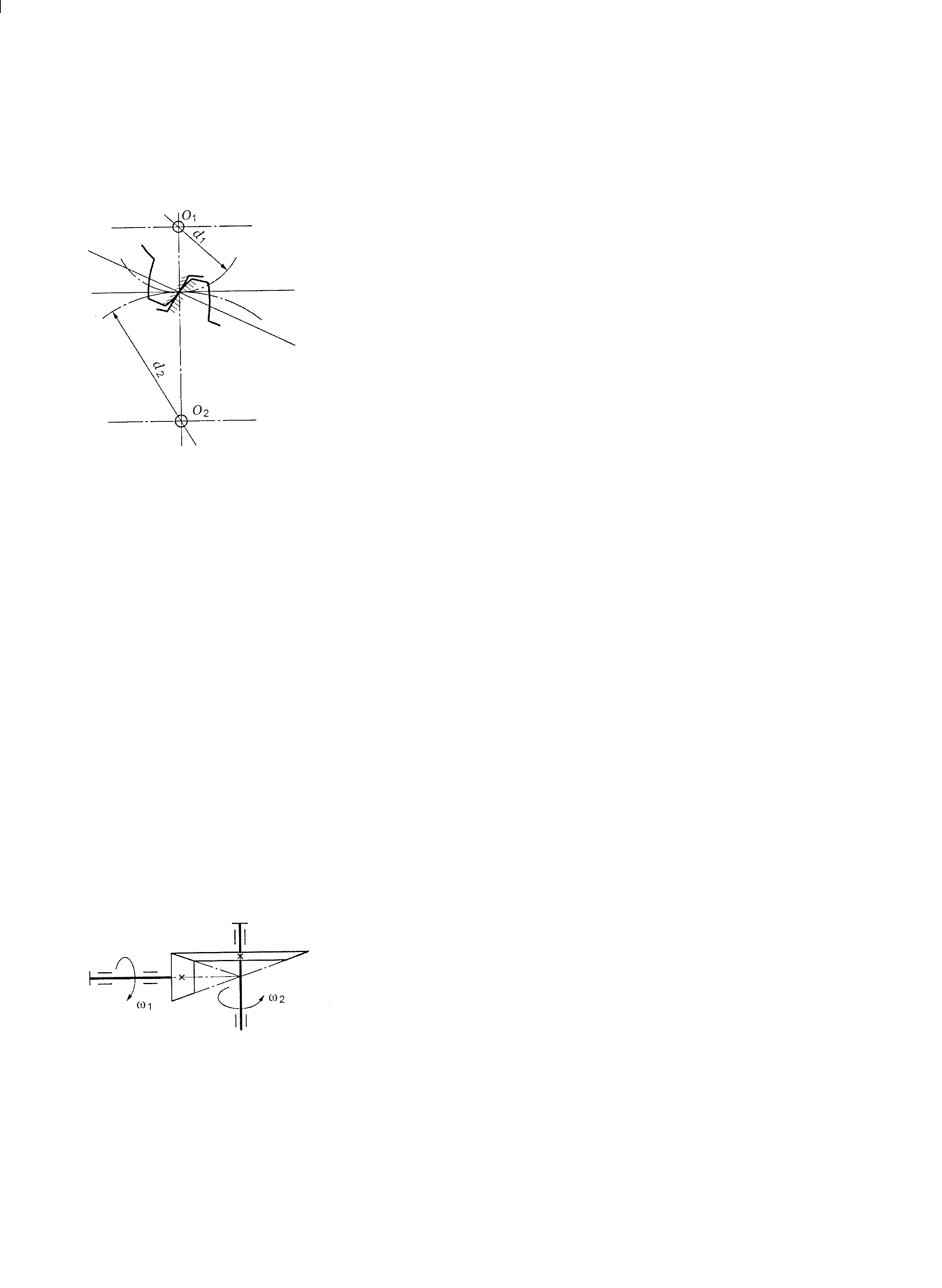

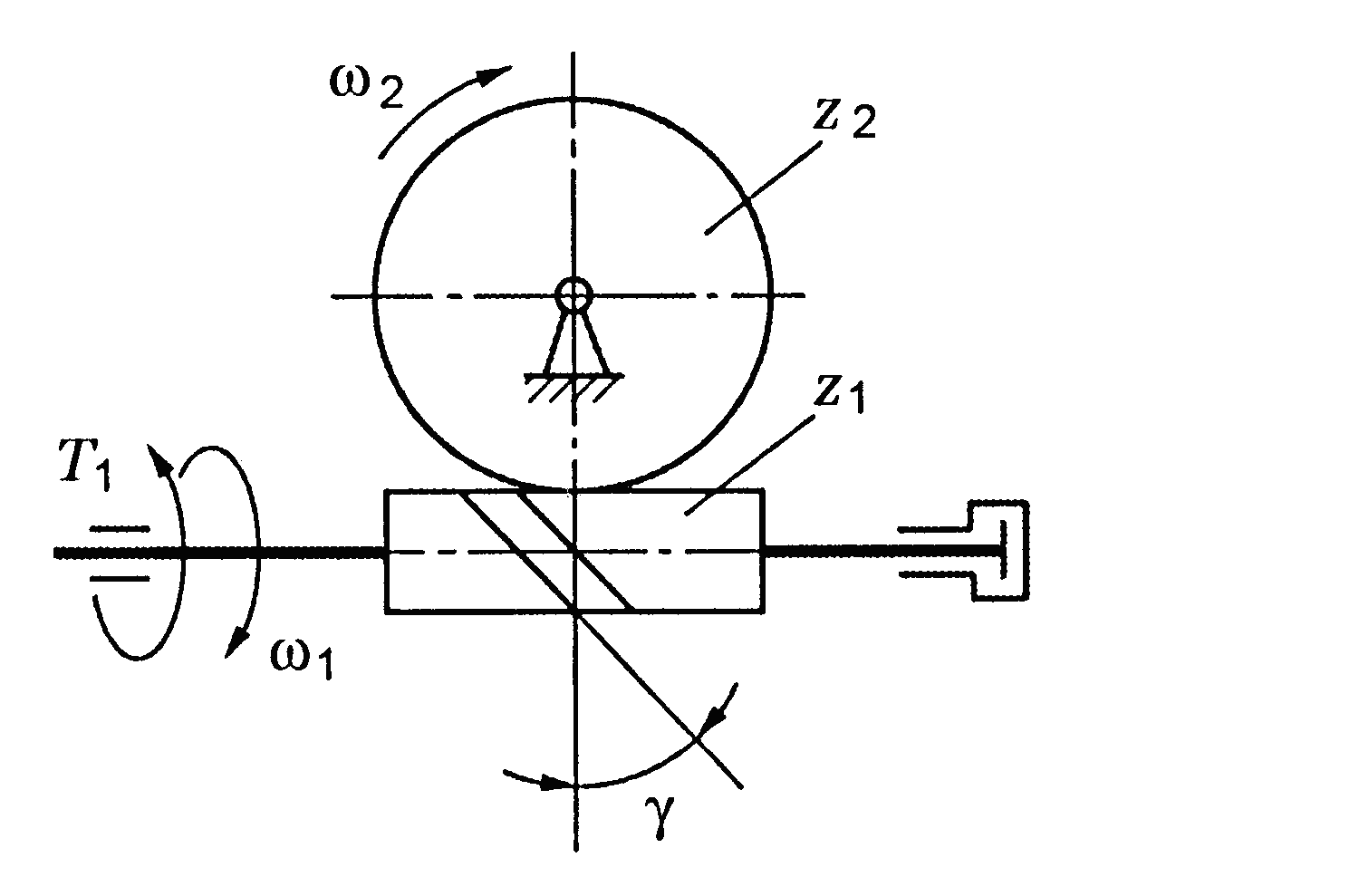

Черв’ячна передача – передача зачепленням з перехресними осями валів. Передача руху відбувається від черв’яка (однозахідного або багатозахідного гвинта) до зубчастого колеса спеціальної форми і здійснюється за принципом гвинтової пари (рис. 8.1).

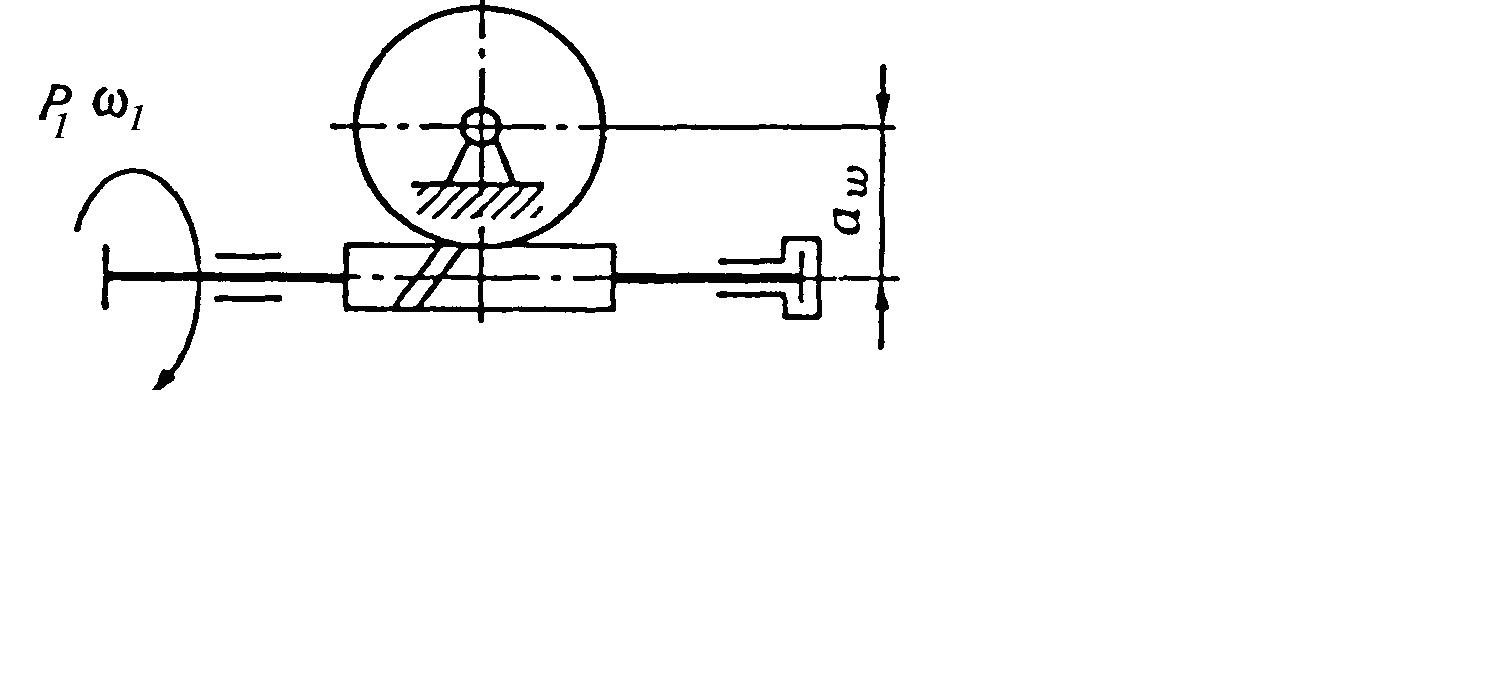

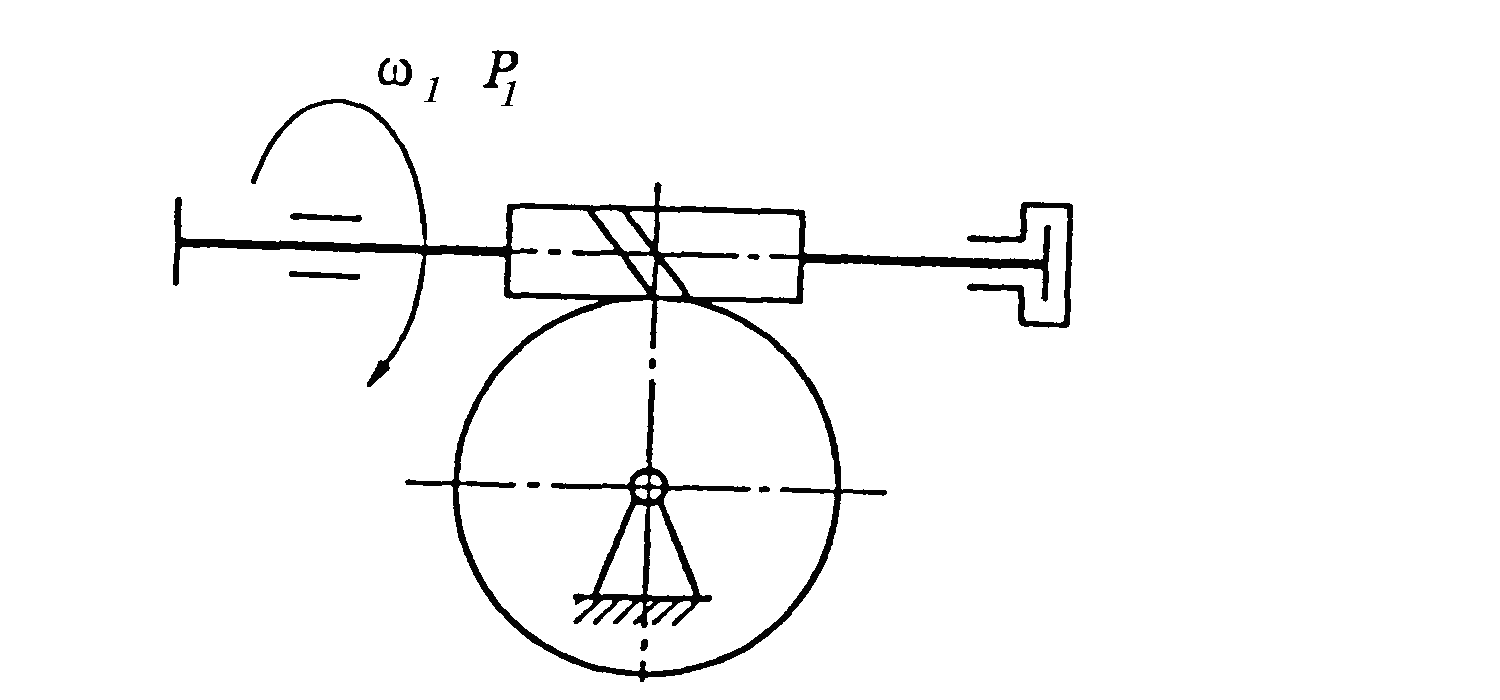

Рис. 7.1. Схема черв’ячної передачі

У передачі виникає значне взаємне ковзання витків черв’яка по зубцях колеса, що викликає підвищене зношування і значне виділення теплоти. Для зменшення тертя вінці черв’ячних коліс виготовляють з антифрикційних матеріалів (бронзи, рідше чавуна).

Проводиться тепловий розрахунок і визначаються способи охолоджування.

Зачеплення вимагає періодичних регулювань.

Оцінка черв’ячних передач

До переваг черв’ячних передач необхідно віднести велике передавальне число, компактність, невелику масу, плавність і безшумність роботи, можливість отримання самогальмування.

Самогальмування – можливість передачі руху лише від черв’яка до колеса; можна використовувати механізм без гальмівних пристроїв, що перешкоджають зворотньому руху колеса.

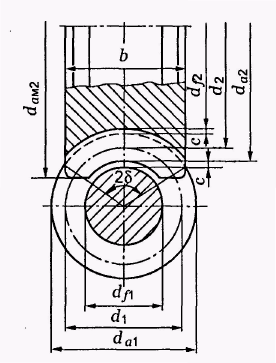

Основні параметри черв’ячної передачі

Розглядається передача без зміщення (рис. 7.2).

Основним розрахунковим параметром черв’яка є осьовий модуль:

![]() .

.

Ділильний

діаметр черв’яка

![]() ,

де q

– коефіцієнт діаметра черв’яка.

Значення m

і q

стандартизовані (див. табл. Д9).

,

де q

– коефіцієнт діаметра черв’яка.

Значення m

і q

стандартизовані (див. табл. Д9).

Число заходів черв’яка z1 = 1; 2; 4.

Ділильний

кут підйому витка черв’яка γ,

![]() (рис.

7.3).

(рис.

7.3).

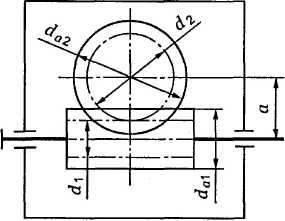

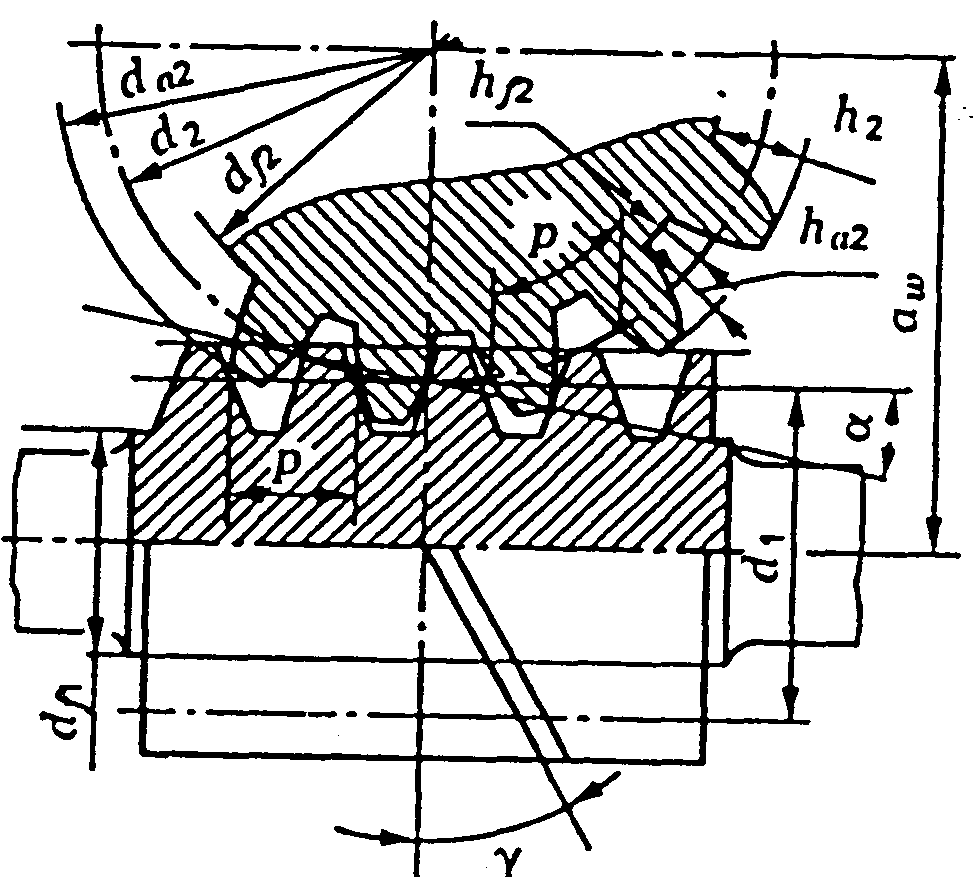

Рис. 7.2. Геометричні параметри черв’ячної передачі

Осьовий модуль черв’яка дорівнює торцевому модулю черв’ячного колеса.

Діаметр

ділильного кола колеса

![]() .

.

Діаметр

вершин зубців в середньому перерізі

![]() .

.

Діаметр

западин черв’ячних коліс в середньому

перерізі

![]() .

.

Найбільший

діаметр черв’ячного колеса

![]() .

.

Зубці коліс мають вгнуту форму і охоплюють черв’як по дузі з кутом 2δ.

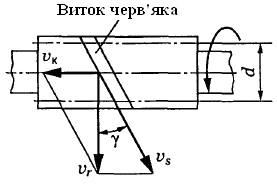

Рис. 7.3. Ковзання в передачі: VK – лінійна швидкість зубця колеса; Vr – лінійна швидкість витка черв’яка; VS – швидкість взаємного ковзання

Ширина вінця b.

Міжосьова

відстань передачі

![]() .

.

Число зубців черв’ячного колеса z2.

Передавальне

число черв’ячної передачі

![]() ;

z2=30÷80;

z1=1;

2; 4. Тоді – u

= 8÷80.

;

z2=30÷80;

z1=1;

2; 4. Тоді – u

= 8÷80.

ККД черв’ячної передачі

ККД черв’ячної передачі враховує втрати в зубчасто-гвинтовій парі, в підшипниках і втрати на розмішування та розбризкування мастила.

ККД черв’ячної передачі можна визначити за формулою:

![]() ,

,

де

![]() – зведений кут тертя;

– зведений кут тертя;

![]() – кут підйому лінії витка.

– кут підйому лінії витка.

ККД черв’ячної передачі в залежності від числа заходів черв’яка:

z1 = 1; η = 0,7...0,75; z1= 2; η = 0,75...0,87; z1= 4; η = 0,87...0,92.

Сили в зачепленні черв’ячної передачі

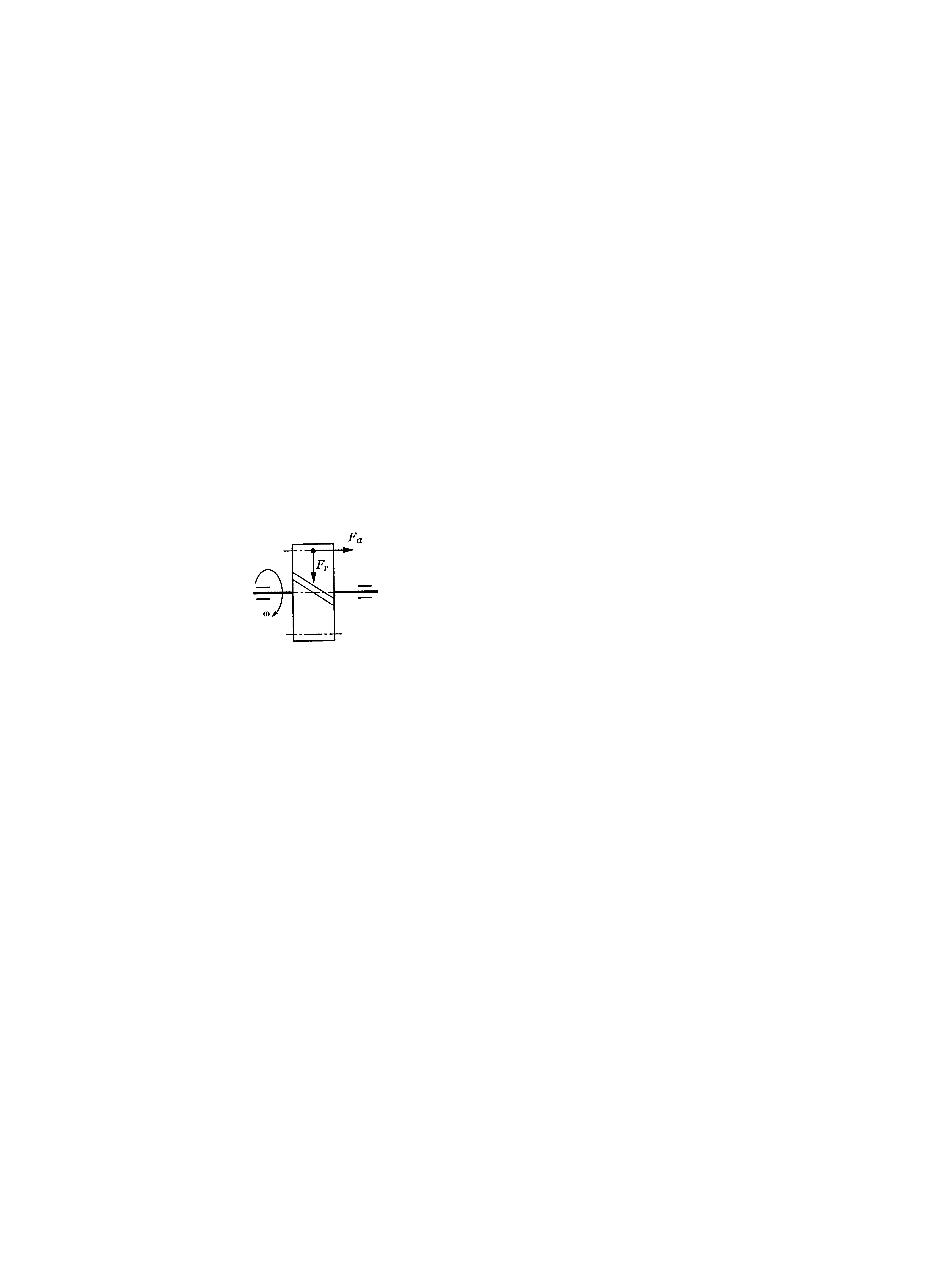

Силу взаємодії витка черв’яка із зубцем колеса розкладають на три складові (рис. 7.4): Ft, Fr, Fa.

Рис. 7.4. Сили в черв’ячній передачі

Колова сила на черв’яку дорівнює осьовій силі на колесі:

![]() .

.

Осьова сила на черв’яку дорівнює коловій силі на колесі:

![]() .

.

Радіальні сили рівні між собою:

![]() .

.

Обертовий момент на колесі:

![]() .

.

Види руйнувань зубців коліс черв’ячних передач

У черв’ячній парі слабкою ланкою є зубець черв’ячного колеса. Відбуваються поверхневі пошкодження: втомне викришування, зношування поверхні, заїдання. Вкрай рідко виникає злам зубця. Зубчасті вінці найчастіше виготовляють з бронзи. Вибір марки залежить від швидкості ковзання в передачі (див. рис. 7.3, табл. Д10).

У передачах з вінцями коліс з олов’яних бронз найбільш небезпечне покриття робочих поверхонь, в колесах з безолов’яних (алюмінієво-залізних) бронз і чавунів частіше відбувається заїдання, яке потім переходить в задири зі зношуванням поверхні.

Розрахунок на міцність черв’ячної передачі

Розрахунок за контактними напруженнями є основним (проектним), а за напруженнями згину – перевірним.

В основу розрахунку за контактними напруженнями закладена формула Герца. Після підстановки параметрів черв’ячного колеса, коефіцієнтів, що враховують характер навантаження, і відповідних перетворень отримана формула для перевірного розрахунку передачі:

.

.

Визначивши із отриманої формули міжосьову відстань, отримаємо формулу для проектного розрахунку черв’ячної передачі:

.

.

При

розрахунку задаються орієнтовними

значеннями ККД редуктора,

швидкості ковзання в передачі, визначають

обертові моменти. За прийнятою

величиною швидкості ковзання вибирають

матеріал вінця колеса і визначають

допустимі напруження. За заданим

передавальним числом

визначають число заходів черв’яка і

число зубців колеса:

![]() .

.

Отримане при розрахунку aw округлюють до стандартного значення (див. табл. Д3).

За стандартною міжосьовою відстанню визначають геометричні параметри передачі.

Визначають зусилля в зачепленні. Проводять перевірку отриманої передачі на згин.

Формула для перевірного розрахунку передачі на згин:

![]() ,

,

де KF

– коефіцієнт навантаження; YF

– коефіцієнт форми зубця, вибирається

за зведеним числом зубців

![]() (табл. Д6).

(табл. Д6).

Швидкість ковзання в передачі (див. рис. 7.3):

![]() .

.