- •Лекция № 4 Подъёмно-транспортное оборудование мясокомбинатов

- •Вопрос №1. Подвесное транспортное оборудование.

- •Техническая характеристика кольцевого конвейера и1-фко

- •Вопрос №2. Напольный транспорт

- •Техническая характеристика гидроподъемника

- •Вопрос № 3. Оборудование для напорного транспортирования.

- •Техническая характеристика установки для непрерывного перекачивания фарша а1-фн-2к

- •Вопрос № 4. Требования безопасности при эксплуатации подъемно-транспортного оборудования

Лекция № 4 Подъёмно-транспортное оборудование мясокомбинатов

Использованная литература:

1. Бредихин С. А., Бредихина О. В., Космодемьянский Ю. В., Никифоров Л. Л. Технологическое оборудование мясокомбинатов. – М.: Колос, 2000, - 392 с.

2. Курочкин А. А., Ляшенко В. В. Технологическое оборудование для переработки продукции животноводства. - М.: КолосС, 2001, - 440 с.

План лекции:

1. Подвесное транспортное оборудование.

2. Напольный транспорт.

3. Оборудование для напорного транспортирования.

4. Требования безопасности при эксплуатации подъемно-транспортного оборудования.

Контрольные вопросы:

Как устроены бесконвейерные подвесные пути?

Как устроены и для чего применяются подвесные конвейеры?

Для чего предназначены и как устроены грузовые лебедки и подъёмники?

Какие напольные виды транспорта используются на мясокомбинатах в основном производства?

Что такое спуск? Какие спуски по конструкции Вам известны?

Как устроена установка А1-ФМ-2К, для перекачивания фарша?

Для чего предназначены, как устроены и как работают передувочные баки?

Вопрос №1. Подвесное транспортное оборудование.

Подъемно-транспортное оборудование занимает важное место в работе мясокомбината и объединяет три большие группы: подвесное транспортное оборудование (подвесные пути), оборудование для напольного транспортирования и оборудование для напорного транспортирования продуктов.

Подвесное транспортное оборудование предназначено для транспортирования продуктов переработки скота во время технологического процесса внутри одного цеха, передачи мясопродукции в другие цехи и на склады. Для обслуживания подвесного транспортного оборудования применяют различное подъемное оборудование.

Подвесные пути и подвесные конвейеры. Подвесное транспортное оборудование делят на два типа: подвесные пути и подвесные конвейеры. Основные конструктивные элементы подвесных путей — каркас, подвески, рельс, грузонесущий орган и стрелки. Подвесные конвейеры кроме этого имеют тяговый орган, приводную, натяжную и оборотную станции. Перемещение груза на подвесных путях может осуществляться вручную, под действием силы тяжести (наклонные пути) и при помощи других транспортных средств (электропогрузчиков, штабелеров и т. п.). На подвесных конвейерах груз перемещается тяговым органом, который получает движение от приводной станции.

Рассмотрим конструкцию элементов подвесных путей и конвейеров (рис. 1).

Каркас предназначен для крепления подвесок, приводной и натяжной станций и направляющих устройств. Он состоит из путевых балок, к которым крепятся подвески, и главных балок. Последние крепятся или опираются на детали строительной конструкции здания. При отсутствии каркаса подвески крепятся непосредственно к перекрытию здания — бескаркасные конвейеры.

Подвески служат для крепления рельса и передачи нагрузки от рельса к каркасу, а в бескаркасных конвейерах — к строительным конструкциям. Размеры и профиль подвесок зависят от места их установки, профиля рельса, наличия тяги и каркаса. Расстояние между подвесками принимают 0,6—0,8 м на рабочей и до 2,0 м на холостой ветви конвейеров в цехе убоя скота и разделки туш.

подвески: а — бесконвейерная для рельса из полосовой стали; б — бесконвейерная для трубчатого подвесного пути; в — конвейерная рабочая: 1 — балка; 2— подвеска; 3 — рельс; г — конвейерная холостая; д и е — подвески для специальных конвейеров по переработке мелкого, рогатого скота и свиней; стрелки: ж —для однорельсовых путей из полосовой стали: 1 — корпус; 2— верхняя откидная плита; 3 — нижняя выдвижная плита; 4— рельсовый путь; з — для трубчатых путей; ходовые груэонесущие органы: и — крюк с путовой цепью для свиней и мелкого рогатого скота; к — ролик с путовой цепью для крупного рогатого скота; л — ролик (троллей) с крюком; м - роликовая тележка для транспортирования ковшей

Рельсы служат опорой грузонесущему органу при движениигруза по заданной траектории. Их изготавливают из труб (0 51 мм), полосовой стали (12x60 и 12x65 мм), уголков, двутавра, швеллера и др. Размеры сечения рельса зависят от массы груза, расстояния между подвесками, конструкции грузонесущего органа и назначения пути. Наибольшее распространение получили пути с рельсами из полосовой стали и трубчатые.

Грузонесущие органы могут быть съемными и свободно сидящими на рельсе или со встроенными в цепь роликами с грузонесущим звеном. При перемещении таких роликов не происходит перекоса цепи. Транспортирование свободно сидящих ходовых роликов цепи с толкающими пальцами ведет к перекосу ее звеньев. Это связано с эксцентричностью приложения сопротивления по отношению к тянущей цепи. Увеличение сопротивления приводит к быстрому износу деталей. Роликовые грузонесущие органы могут быть с одним или двумя роликами. Уход за ходовыми роликами заключается в их очистке, мойке, смазке и ремонте.

Стрелки предназначены для перевода грузонесущего органа с одного рельса на другой при разветвлении или слиянии рельсов. Их конструкция зависит от профиля сечения рельса, направления движения (одно- или двустороннее) и способа управления (ручной, дистанционный). Основные детали стрелки — корпус, верхняя откидная плита и нижняя выдвижная плита. У откидной плиты имеется горизонтальная ось поворота и два выступающих пальца: внутренний и хвостовой. Первый выдвигает нижнюю плиту, а второй отводит ее под откидную плиту. В зависимости от направления разветвления стрелки бывают правые и левые, а в зависимости от расположения прямого участка на переводной плите стрелке присваивают номер: 1 — если прямой участок рельса несет выдвижная (нижняя) плита; 2 — если участок несет откидная (верхняя) плита; 3 — на разветвлении пути.

Тяговые органы в подвесных конвейерах — пластинчатые и сварные цепи и канаты (тросы). Пластинчатые цепи в подвесных конвейерах бывают безвтулочными (штыревыми), втулочными и втулочно-роликовыми. Пластинчатые безвтулочные цепи (сборные, двухзвеньевые) имеют накладки (верхнюю и нижнюю) для скольжения по направляющим устройствам. На нижней накладке закреплены шарнирные пальцы, которые толкают грузонесущий орган. Палец может быть закреплен наглухо и выходить или сбоку, или снизу. Расстояние между шарнирными пальцами должно быть кратно шагу цепи. Втулочные и втулочно-роликовые цепи более устойчивы и долговечны по сравнению с безвтулочными. Однако они дороже их.

Направление движения тягового органа в плоскости расположения конвейера изменяют направляющие устройства. Они состоят из звездочки (или блока) на неподвижной оси, закрепленной в корпусе. При пульсирующем движении в качестве тягового органа используют штанги и замкнутые или разомкнутые цепи.

Конструкция штанговых конвейеров не требует применения-специальных подвесок для крепления подвесного пути. При горизонтальном или наклонном перемещении, а также на участках пути, пролегающих через зоны с повышенной температурой, применяют шнековые тяговые органы.

Приводная станция конвейера передает энергию от двигателя к тяговому органу с одновременным уменьшением частоты и вращения двигателя и уравниванием ее с частотами вращения ведущей звездочки, блока, шнека или шатуна. Станцию устанавливают в месте наибольшего натяжения цепи или каната таким образом, чтобы ведущая звездочка тянула, а не толкала наиболее нагруженную ветвь конвейера и чтобы угол захвата звездочки цепью или канатом был не менее 180*.

Натяжная станция предназначена для натяжения тягового органа (цепи, каната и др.). Ее располагают в месте наименьшего натяжения цепи или каната — при регулировании натяжения звездочка не должна выходить за пределы рельса, по которому перемещается цепь или канат. Она должна смещаться параллельно рабочему рельсу и направляющим цепи или каната; угол обхвата звездочки цепью или канатом должен быть равен 180°.

Оборотная станция предназначена для изменения направления движения тягового органа конвейера.

Конвейер ГК-1 с пальцем снизу (рис. 2, а) предназначен для непрерывного равномерного перемещения туш крупного, мелкого рогатого скота и свиней при разделке и состоит из приводной и натяжной станций, оборотных станций, подвесок рабочего и холостого ходов цепи конвейера, тягового органа (пластинчатой цепи типа ЩПН-1800), каркаса.

Приводная станция включает в себя электродвигатель-датчик, ведущий электродвигатель, цилиндрический и червячный редукторы и вариатор скоростей. Вариатор скоростей и цилиндрический редуктор устанавливают на стальных плитах-кронштейнах, а червячный редуктор — на двух балках. Тихоходный вал цилиндрического редуктора с самоустанавливающейся муфтой связан с валом червячного редуктора. На выходном валу червячного редуктора закреплена ведущая звездочка, которая приводит в движение тяговый орган конвейера. Для натяжения цепи служит натяжная станция винтового типа, состоящая из каретки с осью, двух цилиндрических направляющих и натяжного винта. На оси каретки свободно вращается звездочка.

Оборотная станция предназначена для изменения направления движения тяговой цепи и выполнена в виде звездочки, свободно вращающейся на валу, установленном в кронштейнах. Причем звездочка оборотной станции холостого хода имеет 6 зубьев, а рабочего — 8.

Подвески изготавливают из чугуна и закрепляют на путевых балках болтами.

Тяговый орган конвейеров (цепь) состоит из штампованных звеньев, к которым снизу на определенном расстоянии друг от друга прикреплены фасонные плиты с приливами для крепления упоров. При движении цепи упоры уступами упираются в фасонную плиту, сохраняют вертикальное положение и толкают грузонесущий орган — троллеи с висящими на них грузами.

Каркас представляет собой сварную конструкцию из профильного и листового металла.

Аналогичное назначение и устройство имеют горизонтальный конвейер ГК-2 с пальцем сбоку и конвейер И1-ФМС с пальцем снизу и крюками для И1 разделки и зачистки скота.

Особенность конструкции этих конвейеров — отличие конструкций привода, каркаса и тягового органа по сравнению с описанными выше.

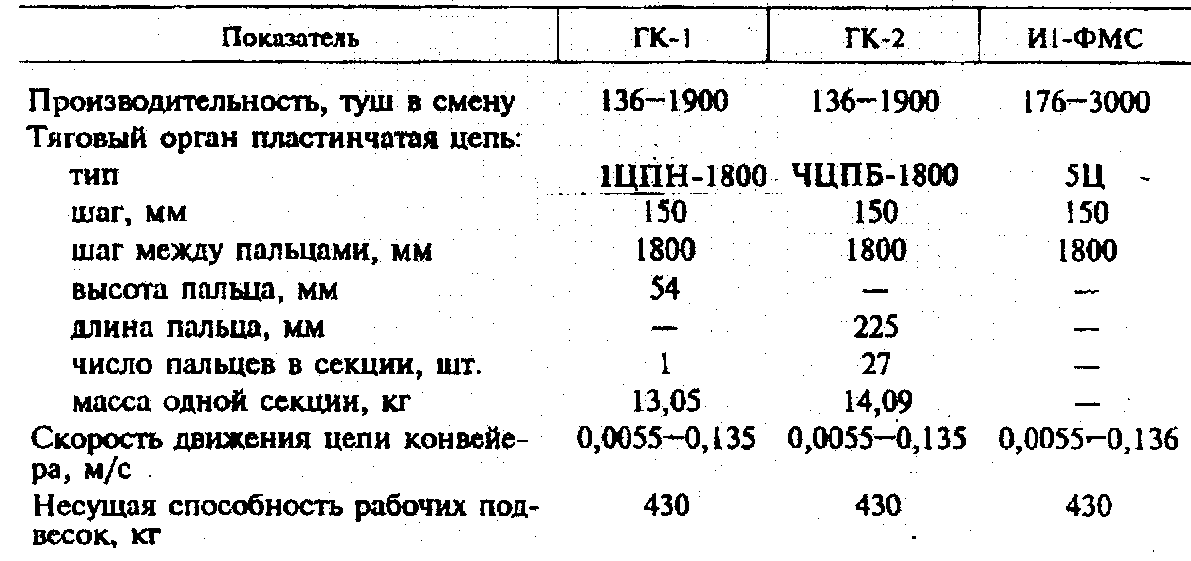

Технические характеристики подвесных конвейеров приведены в табл. 1. Мощность установленных электродвигателей, габаритные размеры и масса конвейеров зависят от комплектности поставки.

Таблица 1. Технические характеристики подвесных конвейеров

Рис. 2 Конвейеры:

а – горизонтальный конвейер ГК – 1 с пальцем снизу: 1 – подвеска путей примыкания, 2,б – полосовой путь, 3 – оборотная станция рабочей ветви, 4 – подвеска рабочей ветви, 5 – подвеска холостой ветви, 7 – оборотная станция холостой ветви, 8 – цепь тяговая, 9 – натяжная станция, 10 – привод, б – кольцевой конвейер И1-ФКО, 1,4,9 – конвейерные цепи, 2,7 – конвейерные стрелки, 3 – натяжная станция, 5 – подвески, 6 – приводная станция, 8 – синхронизатор.

Кольцевой конвейер И1-ФКО (рис. 2, б) предназначен для механизации транспортных операций в камерах охлаждения (тип 1), хранения охлажденного мяса в аппаратах для размораживания (тип II).

Подвесной конвейер И1-ФК.0 состоит из конвейеров (наклонного, загрузки и выгрузки) и двух наклонных бесконвейерных участков подвесного пути, образуя кольцевую систему (кольцевые конвейеры).

Принцип работы кольцевого конвейера заключается в следующем. От включенного двигателя вращение передается через муфту упругую, цилиндрический редуктор, муфту, самоустанавливающуюся на червячный редуктор, на валу которого установлена приводная звездочка, и далее через тяговый орган (цепь) — на натяжную станцию. Двигатель приводной станции включается с общего пульта управления.

Кольцевые конвейеры расположены между конвейерами загрузки и выгрузки. Полосовой путь кольцевого конвейера расположен на 100 мм ниже полосового пути конвейера загрузки и на 100 мм выше полосового пути конвейера разгрузки. Полосовые пути конвейеров связаны наклонными бесконвейерными участками. На полосовом пути конвейера загрузки в местах загрузки имеются конвейерные полуавтоматические стрелки с приводом. На наклонных участках пути устанавливают синхронизатор, обеспечивающий фиксацию полутуш на троллеях под каждый палец цепи конвейера.

Синхронизатор предназначен для равномерной подачи троллеев к полутушам под каждый палец тягового органа цепи и подачи электрического сигнала о наличии (или отсутствии) троллея на наклонном участке полосового пути. Он управляется рычагом от кулачка, расположенного на звездочке приводной станции конвейера.

Конвейерная цепь снабжена пальцами — толкателями, установленными на расстоянии 300 мм друг от друга. Натяжная станция имеет два телескопических (радиусный и наклонный) участка полосового пути. На радиусном участке установлена полуавтоматическая конвейерная стрелка с приводом. Наклонный участок служит для соединения с путем конвейера загрузки. На конвейере загрузки против каждого кольцевого конвейера также устанавливаются полуавтоматические конвейерные стрелки с приводом. Стрелки, установленные на приводной станции, меняют рабочее положение от наезда троллея.

Конвейеры типа II устанавливают преимущественно в аппаратах для размораживания вместимостью до 20 т мяса на полосовых путях. Они расположены по отношению к участку загрузки и конвейеру выгрузки в виде серпантина. В аппараты размораживания полосовой путь конвейера входит наклонным бесконвейерным участком, на конце которого устанавливается синхронизатор для регулирования подачи троллеев под каждый палец тягового органа (цепи). Синхронизатор управляется рычагом, получающим качение от оборотной станции с кулачком. Тяговый орган огибает приводную станцию, натяжную станцию с подвеской изнутри, оборотную станцию со звездочкой (г=9) и оборотную станцию с подвеской с внутренней стороны (подвеска изготавливается монтажной организацией на месте установки станции). Рядом с оборотной станцией монтируют полуавтоматическую конвейерную стрелку, направляющую полутуши на троллеях за пределы камеры на конвейер выгрузки по наклонному бесконвейерному пути или по замкнутой цепи в сторону входа в камеру. Система конвейеров управляется оператором с центрального пульта, а также от отдельных пультов, управляемых на рабочем месте (загрузка, выгрузка и участки наклонных конвейеров).