Министерство образования и науки Российской Федерации

ФГБОУ ВПО

НОВОСИБИРСКИЙ ГОСУДАРСТВЕННЫЙ ТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ

Кафедра: «Материаловедение в машиностроении»

Расчёт параметров шихты для приготовления сплава

Расчетно-графическая работа

по дисциплине « Технология художественного литья»

Вариант 4

Преподаватель: Степанова Н.В.

Студент: Бубенова Ю.Е.

Группы ТХ-901 МТФ

НОВОСИБИРСК 2013

Содержание

Введение…………………………………………………………………….…….3

1. Характеристика сплава………………………………………………………..4

2. Описание структурного состояния полученного сплава…………………...5

3. Выбор плавильного оборудования и его характеристика…………………..6

4. Выбор технологии приготовления сплава…………………………………...8

5. Расчет шихты…………………………………………………………………..9

6. Описание технологии изготовления литейной формы………………….....12

7. Заключение…………………………………………………………………..14

Список литературы……………………………………………………………..15

Введение

В данной расчетно - графической работе необходимо подобрать технологию изготовления, описать состав химического сплава АЛ7, описать технологию изготовления гипсовой литейной формы для дверной ручки в массовом производстве. Подобрать плавильное оборудование и рассчитать шихту.

АЛ7 – литейный алюминиевый сплав, используемый для изготовления фасонных отливок. Алюминиевые литейные сплавы обладают хорошими технологическими свойствами: высокой жидкотекучестыо, позволяющей получить детали любой сложности, малой усадкой, хорошей обрабатываемостью, высокой прочностью и коррозионной стойкостью.

Исходные данные:

Номер варианта |

Марка сплава |

Изделие |

Технология |

Масса отливки |

Серийность |

4 |

АЛ7 |

Дверная ручка |

Литье в разъемную гипсовую форму |

100 г |

Массовое (55.000 шт.) |

1. Характеристика сплава

АЛ7 – литейный алюминиевый сплав системы алюминий-медь. После термической обработки обладает высокими механическими свойствами при комнатной температуре, хорошо обрабатывается резанием. В качестве термической обработки сплава применяют закалку и естественное старение.

Сплав АЛ7 используют для отливки небольших деталей простой формы. В равновесном состоянии в структуре на границах зерен выделяется фаза химического соединения CuAl2, появление которой ведет к изменению физических свойств сплава, в частности он становится склонным к хрупкому разрушению. Поэтому его применяют в закаленном состоянии, когда эти соединения переведены в твердый раствор. Для закалки сплав нагревают до температуры выше линии ограниченной растворимости, что составляет ≈ 530˚С. Включения CuAl2 растворяются, образуя однофазный твердый раствор, который фиксируют быстрым охлаждением изделия в воде. Если от отливок требуется повышенная прочность, то их после закалки подвергают искусственному старению при 150°С 2 - 4 ч.

Сплав АЛ7 легируют марганцем, магнием и кремнием. Наиболее сильное влияние на свойства сплава оказывает магний, повышающий предел прочности и текучести. Для измельчения зерна сплав легируют цирконием и титаном, таким образом, улучшая механические свойства сплава. Кремний повышает способность сплава к искусственному старению.

Физические свойства АЛ7:

плотность сплава 2,8 г/см3;

твердость материала 60-70 МПа, после закалки и старения 85 МПа;

линейная усадка 1,4%;

предел текучести 200 МПа;

предел прочности 260 МПа;

температура плавления ≈ 640°С [1].

2. Описание структурного состояния полученного сплава

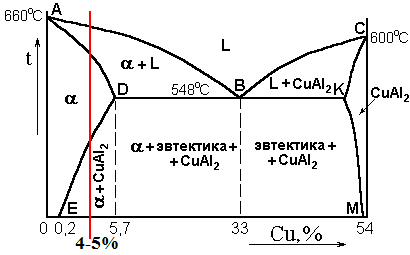

Рис.1 Диаграмма состояния Al-Cu

В равновесном состоянии сплав представляет собой низколегированный твердый раствор (α-фаза) и интерметаллидные фазы CuAl2 (θ-фаза), Al7Cu2Fe [2].

3. Выбор плавильного оборудования и его характеристика

Выбор оборудования для плавильных участков осуществляется на основании массы выплавляемых в цехе сплавов и их химического состава. Для выплавки алюминиевых сплавов используют индукционные тигельные печи. Выбор подходящей модели печи осуществляется по ее производительности (т/ч).

3.1. Определение мощности производства (т/год), производительности (т/ч).

Для определения мощности производства необходимо знать массу отливки и годовую программу выпуска. Годовая программа определяется в зависимости от серийности производства.

Годовая программа выпуска составляет 55000 изделий в год (массовое производство). Масса дверной ручки равна 100г = 0,1кг.

Для дальнейших расчетов необходимо учесть количество изделий в модельном блоке («ёлке») и массу литниковой системы. Количество изделий в ёлке зависит от размеров опок, в которые заливается расплавленный металл. Типы и размеры опок регламентированы ГОСТ 2133-75. Масса литниковой системы зависит от размеров и конфигурации отливки, материала отливки, его склонности к усадке и других факторов. Примем массу литниковой системы равной 50% от массы отливки, а количество моделей в модельном блоке - 10 штук, что составит 0,1*10 = 1 кг. Масса «ёлки» (10 моделей + литниковая система) будет равна 1 + 0,5 = 1,5 кг.

Количество модельных блоков, необходимых для годовой программы выпуска, определяется выражением 55000/10 = 5500 штук.

5500*1,5 = 8250 кг = 8,25 тонн металла необходимо для производства 55000 изделий в год.

Таким образом, мощность производства = 8,25 т/год.

На следующем этапе расчета необходимо определить фонд времени, т.е. время, затрачиваемое на производство в год. При расчете фонда времени для оборудования и рабочих следует различать календарный, номинальный и действительный фонды времени.

Календарный фонд времени рассчитывается, исходя из количества дней в году и часов в сутках, и составляет

Фк = 8760 ч/год.

Номинальный фонд времени учитывает режим работы оборудования и рабочих без учета потерь и зависит от количества смен (так как производство массовое, режим - двухсменный):

ФН = 4140 ч/год

Номинальный фонд времени рассчитывается без учета простоев оборудования в связи с ремонтом, отпусками рабочих. Таким образом, действительный фонд времени рабочего сокращается до

Фд = 4140-2*28*12=3468ч/год,

где 2-количество смен, 28- количество дней в отпуске, 12- количество часов в рабочей смене.

Потери времени, связанные с простоем оборудования, изменяются в зависимости от количества смен. Потери от действительного фонда рабочего времени при двухсменном режиме работы для массового производства составляют 9%:

3468*9/100=312,12 ч/год

3468-312,12=3155,88ч/год – действительный фонд рабочего времени с учетом потерь.

55000/3155,88 = 17,43 ≈ 18 штук/час.

Исходя из действительного фонда времени и мощности производства, производительность составит:

8250(кг/год)/3155,88(ч/год) = 2,61кг/ч.

3.2. Выбор плавильного оборудования.

На основании расчетов выбрана индукционная тигельная печь ИАТ-0,4.

Индукционная тигельная печь для выплавки алюминиевых сплавов |

ИАТ-0,4 |

0,4 |

320 |

900 |

Температура выпуска металла 750 оС. Угар и безвозвратные потери 0,5 – 1 %. |

Выплавка алюминиевых сплавов |

Таблица 1. Характеристика печи ИАТ-0,4 [3].

Плавильное оборудование |

Тип печи |

Производительность, т/ч |

Мощность, кВт |

Расход топлива, кг/т |

Металлургические показатели |

Назначение |

Рис.1. Индукционная тигельная печь ИАТ-0,4

3.3. Принцип работы печи ИАТ-0,4.

В основе работы тигельной печи лежит явление электромагнитной индукции. Подводимая к первичной цепи электрическая энергия переменного тока превращается в электромагнитную, которая во вторичной цепи переходит снова в электрическую, а затем в тепловую [4]. Таким образом, чтобы расплавить металл, шихту помещают в электромагнитное поле, под действием которого возникает электрический ток. Вихревые электрические токи протекают по шихте, оказывая тепловое воздействие на металл.

Основным элементом такой печи является индуктор, подключаемый к сети переменного тока. В полость индуктора помещен тигель, выполненный из огнеупорного материала, обычно цилиндрической формы. В тигель осуществляются процессы загрузки и плавки шихты. Тигель и индуктор вместе образуют плавильный узел, заключаемый в кожух (каркас). Каркас имеет форму прямоугольного параллелепипеда, ребра которого выполнены из немагнитного материала, грани изолируют асбоцементными плитами. Это предотвращает появление тока в элементах печи. Плавильный узел извлекается краном за специальные проушины [3].