- •1. Структура пневматических приводов

- •2. Физические основы функционирования пневмосистем

- •2.1 Основные параметры газа

- •2.2 Основные физические свойства газов

- •2.3. Основные газовые законы

- •2.4. Течение газа

- •2.4.1. Расход

- •2.4.2. Уравнение Бернулли

- •2.4.3. Режимы течения

- •3. Энергообеспечивающая подсистема

- •3.1. Производство и подготовка сжатого воздуха

- •3.2.1. Объемные компрессоры

- •3.2.2. Динамические компрессоры

- •3.3. Устройства очистки и осушки сжатого воздуха

- •3.4 Ресиверы

- •3.5. Трубопроводы. Соединения трубопроводов

- •3.6. Блоки подготовки воздуха

- •4. Исполнительная подсистема

- •4.1. Пневматические цилиндры

- •4.1.1. Пневмоцилиндры одностороннего действия

- •4.1.3. Позиционирование пневмоцилиндров

- •4.1.4. Бесштоковые пневмоцилиндры

- •4.1.5. Защита штока пневмоцилиндра от проворота

- •4.1.6. Монтаж пневмоцилиндров

- •4.2. Поворотные пневматические двигатели

- •4.4. Специальные пневматические исполнительные устройства

- •4.4.1. Цанговые зажимы

- •4.4.2. Пневматические захваты

- •4.4.3. Вакуумные захваты

- •5. Направляющая и регулирующая подсистема

- •5.1. Пневматические распределители

- •5.1.1. Моностабильные пневмораспределители

- •5.1.2. Бистабилькые пневмораспределители

- •5.1.3. Монтаж пневмораспределителей

- •5.1.4. Определение параметров пневмораспределителей

- •5.2. Запорные элементы

- •5.3. Устройства регулирования расхода

- •5.4. Устройства регулирования давления

- •6. Информационная подсистема

- •6.1. Пневматические путевые выключатели

- •6.2. Струйные датчики положения

- •6.5. Счетчики импульсов

- •7. Логико-вычислительная подсистема

- •7.1. Основные логические функции

- •7.2. Логические пневмоклапаны

- •7.3. Пневмоклапаны выдержки времени

- •7.4. Реализация функции запоминания сигнала в пневматических системах

- •8. Пневматические приводы технологического оборудования

- •8.1. Циклические пневмосистемы хода

- •8.1.1. Формы представления хода технологического процесса

- •8.1.2. Методы проектирования пневматических сау

- •8.1.3. Переключающие регистры

- •8.1.4. Реализация сервисных функций в пневматических системах

- •8.2. Пневмогидравлические приводы

- •8.3. Системы позиционирования

- •9. Релейно-контактные системы управления

- •9.1. Устройства ввода электрических сигналов

- •9.1.2. Электромеханические путевые (концевые) выключатели

- •9.1.3. Бесконтактные путевые выключатели

- •9.2. Устройства обработки электрических сигналов

- •9.3. Устройства преобразования сигналов

- •9.3.1. Электропневматические преобразователи

- •9.3.2. Пневмоэлектрические преобразователи (реле давления)

- •9.4. Реализация логических функций в релейно-контактных системах управления

- •9.5. Реализация функции запоминания сигнала в релейно-контактных системах управления

- •9.6. Правила построения релейно-контактных схем

- •9.7. Проектирование релейно-контактных систем управления

- •9.8. Переключающие регистры

- •9.9. Реализация сервисных функций в релейно-контактных системах управления

- •9.10. Электропневматические приводы с управлением от промышленных логических контроллеров

- •10. Эксплуатация пневматических приводов

- •10.1. Техническое обслуживание пневматических приводов

- •10.2. Поиск и устранение неисправностей

- •10.3. Требования безопасности

- •11.1. Основные газовые законы Закон Бойля — Мариотта

- •II. 2. Расчет внутреннего диаметра трубопроводов

- •11.4. Выбор пневмораспределителей

Введение

Отличительной чертой современного производства является широкое использование в оборудовании высокотехнологичных, однотипных по функциональному назначению и конструкции компонентов общепромышленного применения*. В первую очередь, к таким компонентам относятся различного рода приводы и системы.

Системой называют совокупность взаимосвязанных объектов, объединенных единой целью и общим алгоритмом функционирования. Если объектами являются технические устройства, взаимодействие которых осуществляется посредством жидкости или воздуха, то такие системы называют соответственно гидравлическими и пневматическими, или сокращенно гидро- и пневмосистемами. Используемые в них жидкость и сжатый воздух называют рабочей средой (энергоносителем).

В зависимости от функционального назначения гидро- и пневмосистемы делят на системы управления — системы, которые используются для управления различными машинами, станками, аппаратами, и системы, обеспечивающие рабочий процесс в этих объектах (системы смазки, топливные системы, системы охлаждения, тепло- и газоснабжения и т. п.).

Системы управления, в состав которых входит комплекс устройств, предназначенных для получения усилий и перемещений в машинах и механизмах, называют также приводами. В зависимости от используемого энергоносителя различают электрические, гидравлические и пневматические приводы, или сокращенно электро-, гидро- и пневмоприводы.

Область применения того или иного привода определяется путем анализа достоинств и недостатков, присущих каждому из них (табл. 1).

Табл. 1. Сравнение приводов по виду используемой энергии

|

|||

Критерий |

Электроприводы |

Гидроприводы |

Пневмоприводы |

Затраты на энергоснабжение |

Низкие 1 |

Высокие 3...5 |

Очень высокие 7...10 |

Передача энергии |

На неограниченное расстояние со скоростью света с=300 км/с |

На расстояния до 100 м, скорость — до 6 м/с, передача сигналов — до 100 м/с |

На расстояния до 1000 м, скорость — до 40 м/с, передача сигналов — до 40 м/с |

Накопление энергии |

Затруднено |

Ограничено |

Легко осуществимо |

Линейное перемещение |

Затруднительно, дорого, малые усилия |

Просто, большие усилия, хорошее регулирование скорости |

Просто, небольшие усилия, скорость зависит от нагрузки |

Вращательное движение |

Просто, высокая мощность |

Просто, высокий крутящий момент, невысокая частота вращения |

Просто, невысокий крутящий момент, высокая частота вращения |

Рабочая скорость исполнительного механизма |

Зависит от конкретных условий |

До 0,5 м/с |

1,5 м/с и выше |

Усилия |

Большие усилия, не допускаются перегрузки |

Усилия до 3000 кН, защищены от перегрузок |

Усилия до 30 кН, защищены от перегрузок |

Точность позиционирования |

+1 мкм и выше |

До +1 мкм |

До 0,1 мм |

Жесткость |

Высокая (используются механические промежуточные элементы) |

Высокая (гидравлические масла практически несжимаемы) |

Низкая (воздух сжимаем) |

Утечки |

Нет |

Создают загрязнения |

Нет вреда, кроме потерь энергии |

Влияние окружающей среды |

Нечувствительны к изменениям температуры |

Чувствительны к изменениям температуры, пожароопасны при наличии утечек |

Практически нечувствительны к колебаниям температуры, взрывобезопасны |

Оборудование с пневмоприводами, рабочей средой в которых служит сжатый воздух, характеризуется простотой конструкции, легкостью обслуживания и эксплуатации, высоким быстродействием, надежностью и долговечностью работы, функциональной гибкостью, невысокой стоимостью, а также возможностью работы в агрессивных средах, взрыво-, пожаро- и влагоопасных условиях. Сжатый воздух легко аккумулируется и транспортируется, а его утечки через уплотнения хотя и нежелательны, но не создают опасности для окружающей среды и производимой продукции, что особенно важно для пищевой, парфюмерной, медицинской и электронной промышленности.

От электроприводов пневмоприводы отличаются возможностью воспроизведения линейных и поворотных движений без помощи преобразующих механизмов, большей удельной мощностью, а также сохранением работоспособности при перегрузках. При этом скорость срабатывания и максимальная выходная мощность пневматических исполнительных механизмов, питаемых от промышленных пневмомагистралей, меньше.

По сравнению с гидроприводами преимущества пневмоприводов заключаются в возможности использования централизованного источника сжатого воздуха, отсутствии возвратных линий и коммуникаций, более низких требованиях к герметичности, отсутствии загрязнения окружающей среды, больших скоростях движения выходного звена. Для пневматических приводов характерны простота управления, свобода выбора места установки, малая чувствительность к изменениям температуры окружающей среды.

Вместе с тем пневмоприводам присущи некоторые недостатки, ограничивающие область их применения. Например, в связи с тем, что давление воздуха в централизованных пневмомагистралях, которое составляет 0,4-1,0 МПа (4-10 бар), значительно ниже уровня давлений в гидросистемах - до 60 МПа (600 бар), пневмоприводы имеют значительно меньшую энергоемкость и худшие массогабаритные показатели. Вследствие сжимаемости воздуха становится технически сложно обеспечить плавность перемещения выходных звеньев исполнительных механизмов при колебаниях нагрузки, а также их точный останов в любом промежуточном положении (позиционирование) и реализацию заданного закона движения.

Разработка новых материалов, технологий конструирования и производства обусловливает повышение качества и постоянное расширение номенклатуры и области применения пневматических устройств как средств автоматизации*. Развитие и интенсивное внедрение электроники и микропроцессорной техники в управление автоматизированным оборудованием и технологическими процессами способствует совершенствованию пневматических приводов, приводит к созданию «интеллектуальных» электропневматических систем.

Специалист, занятый в области автоматизации производственных процессов, должен иметь четкое представление о возможностях пневмоавтоматики *, «философии» структурного построения автоматических систем управления, особенностях их функционирования и эксплуатации, знать основную элементную базу и владеть методами расчета пневмоаппаратов".

1. Структура пневматических приводов

Чтобы понять назначение тех или иных элементов пневмосистем, разобраться в принципах их объединения в различные части общей структуры привода и «прочувствовать» взаимосвязь этих частей, полезно ввести некоторые обобщающие понятия.

Известно, что все технические процессы подразделяются на:

технологические — производство и обработка материалов;

энергетические — выработка, преобразование и передача различных видов энергии;

информационные — формирование, прием, обработка, хранение и передача информационных потоков.

Исходя из этого, можно сказать, что пневматический привод, как и любой другой, состоит из двух взаимосвязанных основных частей:

силовой, в которой осуществляются энергетические процессы;

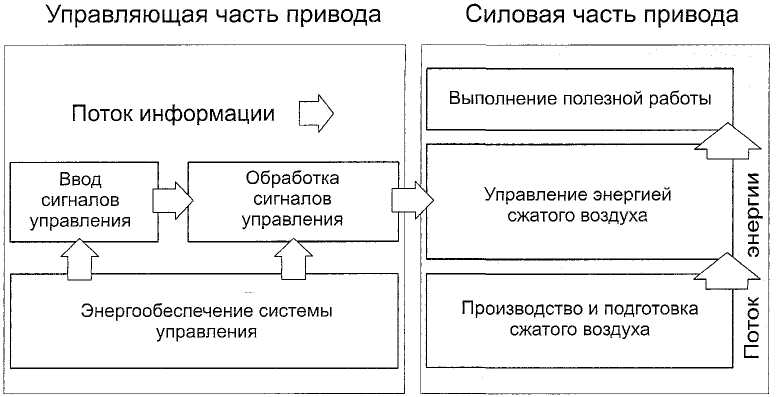

управляющей, реализующей информационные процессы (рис. 1.1).

Рис. 1.1. Структура пневматического привода

Рассмотрим более подробно структуру силовой части привода.

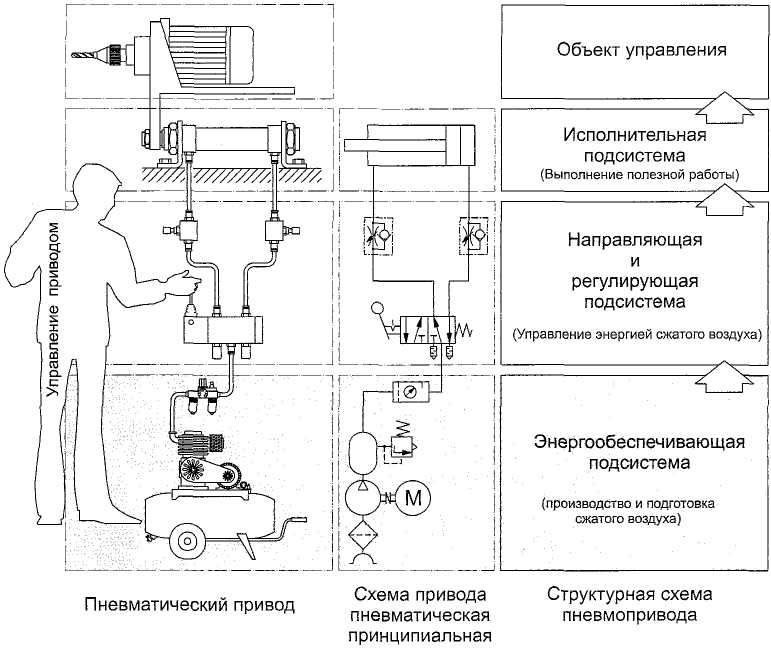

Очевидно, что те или иные элементы привода в зависимости от своего функционального назначения относятся к различным его подсистемам. Например, устройства, используемые для производства и подготовки сжатого воздуха (к таковым относятся компрессоры, фильтры, устройства осушки, ресиверы и т. п.), составляют энергообеспечивающую подсистему привода*,

Управление энергией полученного сжатого воздуха, заключающееся в регулировании таких его параметров, как давление и расход, а также в распределении и направлении потоков сжатого воздуха, осуществляется посредством клапанов давления, дросселей, распределителей и других элементов направляющей и регулирующей подсистемы привода.

Полезная работа — выполнение различных рабочих перемещений или создание усилий в машинах, станках и технологических установках — совершается исполнительными механизмами (пневмоцилиндрами, пнев-момоторами, захватами и т. п.), составляющими исполнительную подсистему привода.

Поскольку в простейших приводах функции управления остаются за человеком, структура привода принимает вид, показанный на рис. 1.2.

Рис. 1.2. Структура пневматического привода с ручным управлением

Обратим внимание на то, что принципиальные пневматические схемы приводов (а одна из важнейших задач для нас — научиться их читать), как правило, строят по вертикали (как и структурные схемы). Направление движения потока энергии (в нашем случае — потока сжатого воздуха) на схемах силовой части привода принято снизу вверх.

Осуществление функций управления и контроля всегда связано с необходимостью выполнения целого ряда операций логического и вычислительного характера. Поскольку физиологические возможности человека как управляющей системы ограничены, эффективное использование существующих и разработка новых высокопроизводительных установок возможны лишь при передаче функций управления машинам. Таким образом, задачей автоматического управления является осуществление процесса управления без непосредственного участия человека.

Применяют разомкнутые и замкнутые системы автоматического управления (САУ) . В разомкнутых системах отсутствует контроль состояния управляемого объекта, управляющее воздействие формируется исходя из цели управления и свойств управляемого объекта. В замкнутых же САУ управляющее воздействие производится на основе результата сравнения состояния — текущего или в контрольных точках — объекта управления с заданным (требуемым).

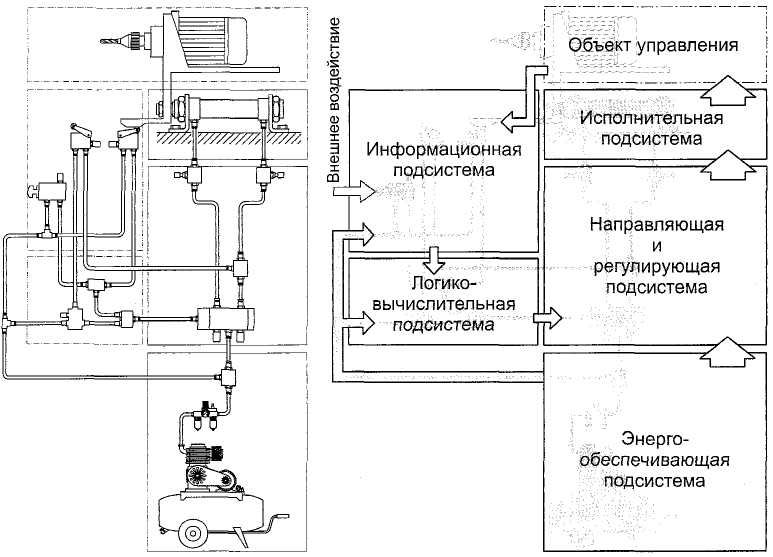

Устройства, входящие в управляющую часть замкнутой системы управления, по своему функциональному назначению делятся на две подсистемы:

информационную (сенсорную);

логико-вычислительную (процессорную).

В информационную подсистему входят различного рода устройства ввода внешних управляющих сигналов, а также датчики и индикаторы. Если внешние управляющие сигналы («Пуск», «Стоп», «Аварийный останов» и т. п.) вводит в систему оператор, то датчики автоматически «собирают» информацию о состоянии объекта управления, а индикаторы визуализируют необходимую для оператора часть этой информации.

Назначение логико-вычислительной подсистемы очевидно — обработка введенных управляющих сигналов в соответствии с заданной программой и вывод их на устройства управления энергией в силовой части привода.

В зависимости от условий эксплуатации, требований безопасности или степени сложности силовой части привода управляющая часть может быть реализована путем использования пневматических, электрических или электронных средств автоматизации.

Если силовая и управляющая части привода выполнены на пневматической элементной базе, то можно говорить о пневматической системе автоматического управления (рис. 1.3).

Рис. 1.3. Структура пневматической системы автоматического управления

В таких случаях управляющая часть может не иметь собственной энергообеспечивающей подсистемы, потребляя энергию от подсистемы энергообеспечения силовой части привода.

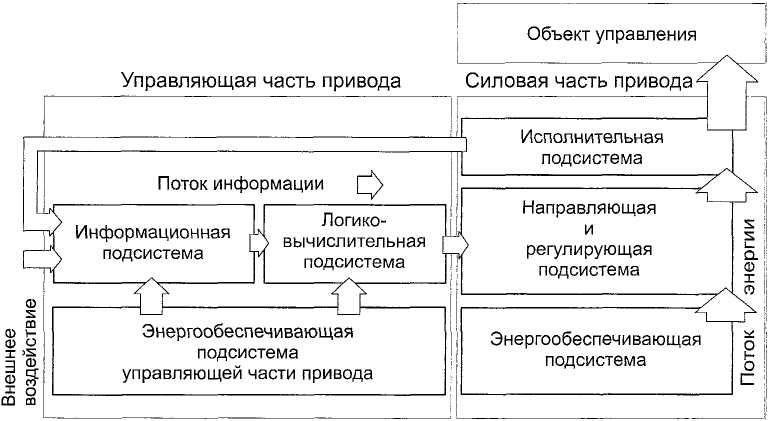

В большинстве случаев исполнительные механизмы приводов технологического оборудования имеют жесткую или кинематическую связь с объектом управления, что позволяет по состоянию их выходных звеньев судить о соответствующем состоянии объекта. Системы автоматического управления технологическими объектами, организованные подобным образом, будут иметь структурную схему, представленную на рис. 1.4.

Рис. 1.4. Структурная схема системы автоматического управления

Приведенная схема показывает, что в системах автоматического управления сигналы передаются по замкнутому контуру. При этом реализуется основной принцип построения САУ, который заключается в применении обратной связи, обеспечивающей передачу информации об изменении состояния объекта управления (или, как в нашем случае, — о состоянии исполнительного механизма) в систему управления.

Классификацию САУ, работающих по описанной схеме, можно проводить по различным принципам: типу управления, характеру формирования и виду передаваемых сигналов и т. д. Из всего многообразия пневматических САУ остановимся на широко распространенных в промышленности дискретных системах управления, т. е. системах с принудительным пошаговым процессом. В таких системах программа переходит от текущего шага к последующему только по сигналам, поступающим от управляемой системы.

Если управляющая часть пневмопривода реализована не на пневматической элементной базе, то говорят о гибридной САУ. Так, если система управления выполнена на основе электрических релейно-контактных устройств или же функции управления осуществляются промышленным контроллером, то речь пойдет об электропневматической системе управления.

Так как электронные системы управления выгодно отличаются от пневматических по быстродействию, габаритам и простоте перепрограммирования, а собирать информацию в общем случае удобнее посредством электронных датчиков, то для автоматизации различных технологических процессов все более широко применяют электропневматические САУ.

Чтобы выяснить функциональное назначение и взаимосвязь устройств, образующих пневматические, электропневматические или иные гибридные САУ, необходимо «наполнить» аппаратным содержанием каждую часть, каждую подсистему приведенной выше структуры.