- •Глава 1 должна содержать описание технологического процесса, задачи, решаемые в лабораторной работе, перечень входных и выходных параметров (координат).

- •Глава 2 посвящается разработке и описанию алгоритма работы системы управления. Разработка блок-схемы алгоритма выполняется в соответствии со стандартами гост 19.002-80 и гост 19.003-80.

- •Вариант № 1

- •Вариант № 2

- •Вариант № 3

- •Вариант № 4

- •Вариант № 5

- •Вариант № 6

- •Вариант № 7

- •Вариант № 8

- •Вариант № 9

- •Вариант № 10

- •Вариант № 11

- •Вариант № 12

- •Вариант № 13

- •Вариант № 14

- •Вариант № 15

- •Вариант № 16

- •Вариант № 17

- •Вариант № 18

- •Вариант № 19

- •Вариант № 20

Перечень вариантов

Вариант |

Название технологического процесса |

|

|

Автоматизация парокотельной установки |

|

|

Автомат по разливу кофе и чая |

|

|

Автоматизация работы шлагбаума на автостоянке |

|

|

Автоматизация вывоза опилок из строительного цеха |

|

|

Автоматизация конвейерной линии |

|

|

Автоматизация отопления сельскохозяйственного комплекса |

|

|

Автоматизация процесса приготовления асфальтобетонных смесей |

|

|

Автоматизация процесса управления транспортером для перемещения деталей |

|

|

Автоматизация работы сауны |

|

|

Производство пива из ячменного пивоваренного солода по классической технологии |

|

|

Автоматизация зерноочистительной установки |

|

|

Вендинговый аппарат |

|

|

Системы путевой сигнализации и блокировки с управлением из кабины движущегося электровоза |

|

|

Умный дом. Автоматизация освещения в здании |

|

|

Автоматизированная система отопления |

|

|

Автоматическая линия разлива газированных напитков |

|

|

Кодовый замок |

|

|

Умный дом. Система отопления |

|

|

Автоматизация работы бытовой стиральной машины |

|

|

Подъемная установка |

Содержание пояснительной записки

В разделе “Введение” должны быть освещены следующие вопросы:

- назначение автоматизации;

- промышленные контроллеры в АСУ ТП;

- цели автоматизации ТП (по варианту)

Глава 1 должна содержать описание технологического процесса, задачи, решаемые в лабораторной работе, перечень входных и выходных параметров (координат).

Глава 2 посвящается разработке и описанию алгоритма работы системы управления. Разработка блок-схемы алгоритма выполняется в соответствии со стандартами гост 19.002-80 и гост 19.003-80.

По описанию алгоритма в главе 3 проводится разработка программного аналога. Здесь последовательно выполняются следующие задачи:

- разработка и отладка программного аналога;

- описание программы и функциональных блоков, использованных в программе.

Заключение должно содержать краткие выводы и результаты, полученные в ходе выполнения лабораторной работы.

Вариант № 1

Технологический процесс: Автоматизация парокотельной установки

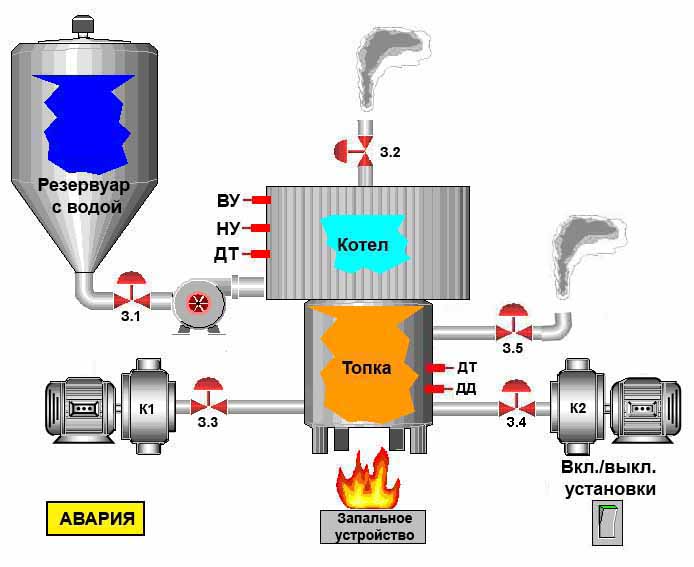

На рисунке 1 представлена технологическая схема парокотельной установки.

Рисунок 1- Технологическая схема установки

Суть заключается в следующем: за счет сжигания газа в топке испаряется вода в котле. Пар концентрируется и при достижении определенной температуры подается потребителю.

Для обеспечения процесса горения в топке необходимо поддерживать температуру не менее 3000С. При показаниях ДТ (датчика температуры) ниже 300 0С срабатывает запальное устройство (ЗУ), при достижении этой температуры (ЗУ) отключается. (Запальное устройство должно всегла срабатывать вначале розжига топки и при снижении температуры в топке ниже заданной)

Для обеспечения подогрева воды в топке происходит сжигание газа.

Воздух нагнетается с помощью компрессора (К1). Подача воздуха необходима для обеспечения горения. Горючий газ нагнетается с помощью компрессора (К2). Задвижки З3 и З4 открываются и закрываются одновременно, т.к. концентрация газа и воздуха в топке должна быть одинаковая. Задвижка З5 обеспечивает вывод продуктов горения.

Необходимо поддерживать постоянное давление в топке, для регистрации давления используется датчик давления (ДД). При превышении давления в топке выше допустимого (например, 60 у.е.) закрываются задвижки З.3 и З.4, а задвижка З.5 открывается.

При снижении давления до нормального значения (например, 50 у.е.) задвижки З.3 и З.4 открываются, а З.5 закрывается.

При отключении компрессоров З3 и З4 закрываются.

Уровень воды в котле регулируется с помощью датчиков ВУ (верхнего уровня) и НУ (нижнего уровня). При срабатывании датчика НУ открывается задвижка З.1 и вода поступает в котел. При срабатывании датчика В.У задвижка З.1 закрывается. Температура в паросборнике котла измеряется с помощью ДТ (датчика температуры). При достижении температуры 200 0С задвижка З.2 открывается и происходит подача пара, при снижении температуры ниже 1500С задвижка З.2 закрывается и подача пара прекращается.

При срабатывании сигнала аварии все задвижки закрываются, запальное устройство выключается и включается сигнальная лампа. Сигнал об аварии формируется отдельным автоматическим устройством, которое на схеме не показано.

Ниже приведены входные и выходные координаты

Наименование входа/выхода |

Наименование сигнала, датчика или исполнительного механизма |

Тип сигнала |

Примечание |

I1 |

Тумблер «Вкл/Выкл установки» на пульте управления |

дискретный |

входной сигнал |

I2 |

Датчик верхнего уровня в котле (ВУ) |

дискретный |

входной сигнал |

I3 |

Датчик нижнего уровня в котле (НУ) |

дискретный |

входной сигнал |

I4 |

Сигнал “Авария” |

дискретный |

входной сигнал |

АI1 |

Датчик температуры пара в котле (ДТ) |

аналоговый |

входной сигнал |

АI2 |

Датчик температуры газа топке (ДТ) |

аналоговый |

входной сигнал |

АI3 |

Датчик давления газа топке (ДД) |

аналоговый |

входной сигнал |

Q1 |

Сигнал на включение запального устройства |

дискретный |

выходной сигнал |

Q2 |

Сигнал на включение компрессора для нагнетания воздуха К1 |

дискретный |

выходной сигнал |

Q3 |

Сигнал на включение компрессора для нагнетания горючего газа К2 |

дискретный |

выходной сигнал |

Q4 |

Сигнал на открытие/закрытие задвижки З.1 |

дискретный |

выходной сигнал |

Q5 |

Сигнал на открытие/закрытие задвижки З.2 |

дискретный |

выходной сигнал |

Q6 |

Сигнал на открытие/закрытие задвижек З.3 и З.4 |

дискретный |

выходной сигнал |

Q7 |

Сигнал на открытие/закрытие задвижки З.5 |

дискретный |

выходной сигнал |

Q8 |

Сигнализация “АВАРИЯ” |

дискретный |

выходной сигнал |