- •Введение

- •Средства против самоотвинчивания.

- •3. Затяжка резьбовых соединений

- •Оборудование

- •3. Порядок выполнения работы.

- •Оформление работы

- •5. Вопросы для самопроверки

- •Лабораторная работа № 2 «Испытание болтовых соединений, работающих на сдвиг»

- •Расчетные зависимости.

- •Оборудование

- •Порядок выполнения работы.

- •Оформление работы.

- •Вопросы для самопроверки

- •Лабораторная работа № 3 «Испытание соединения с гарантированным натягом».

- •Расчетные зависимости.

- •Определение размеров соединения.

- •Приспособление для испытаний.

- •Порядок выполнения работы

- •Оформление работы.

- •6. Вопросы для самопроверки.

- •Лабораторная работа № 4 «Паспортизация цилиндрического зубчатого редуктора»

- •Описание конструкций зубчатых редукторов

- •Типы редукторов.

- •Смазка узлов редуктора и уплотнение.

- •Конструкции зубчатых колес.

- •2. Оборудование.

- •3. Порядок проведения работы

- •Разборка редуктора

- •Определение параметров зацепления

- •Сборка редуктора.

- •Оформление работы.

- •Вопросы для самопроверки.

- •Лабораторная работа № 5 «Паспортизация червячного редуктора».

- •Описание редукторов.

- •Оборудование.

- •Порядок выполнения работы.

- •Разборка редуктора.

- •Определение параметров зацепления.

- •Сборка редуктора.

- •Оформление работы.

- •Вопросы для самопроверки.

- •Лабораторная работа № 6 «Испытание вала на колебания»

- •Расчетные зависимости.

- •Оборудование.

- •Порядок выполнения работы.

- •Испытание первое.

- •Оформление работы.

- •Вопросы для самопроверки.

- •Лабораторная работа № 7 «Исследование сопротивления в подшипниках качения»

- •Теоретические предпосылки к работе.

- •Описание лабораторной установки (рис. 45).

- •Тарировочный график динамометрической скобы.

- •Методика проведения лабораторной работы.

- •Оформление работы.

- •Вопросы для самопроверки.

- •Лабораторная работа № 8 «Испытание фрикционной муфты»

- •Некоторые сведения о фрикционных муфтах.

- •Расчет фрикционной предохранительной муфты.

- •Винтовая цилиндрическая одножильная пружина сжатия и ее расчет.

- •Вращение твердого тела вокруг неподвижной оси.

- •Описание лабораторной установки.

- •Оборудование.

- •Вариант I. Порядок выполнения работы:

- •Вариант II. Порядок выполнения работы:

- •Вопросы для самопроверки.

- •Лабораторная работа № 9 «Испытание кулачковой предохранительной муфты»

- •Некоторые сведения о кулачковых муфтах

- •Краткие сведения о винтовых пружинах сжатия

- •Оборудование

- •Описание лабораторной установки.

- •Порядок выполнения работы Измерения предварительные

- •Вычисления.

- •Вопросы для самопроверки

- •Отчёт по лабораторной работе № 8-2 Испытание фрикционной муфты

- •Отчет по лабораторной работе №9 Испытание кулачковой предохранительной муфты.

- •Список литературы

- •Гузенков п.Г. Детали машин: Учеб. Пособие для студентов втузов. – 3-е изд., перераб. И доп.-м.: Высш. Школа, 1982.- 351 с.; ил.

- •Иванов м.Н. Детали машин: Учебник для машиностроительных специальностей вузов/ м.Н. Иванов, в.А. Финогенов.- 12 изд., испр.- м.: Высш. Шк., 2008.-408 с.; ил.

Оборудование

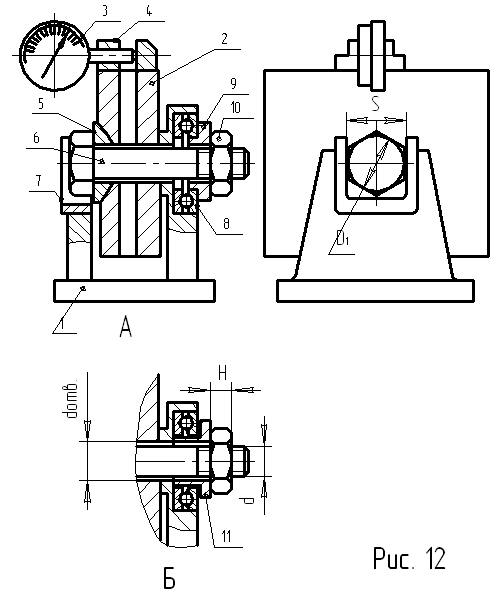

Для проведения эксперимента применяется установка ДМ - 27, изображенная на Рис. 12.

Динамометрическая пружина 2 стягивается испытываемым болтом 6. Деформация пружины пропорциональна усилию затяжки и измеряется с помощью индикатора 3 и пересчитывается на усилие затяжки по тарировочному графику (Приложение 3).

Чтобы разделить Тзав. на его составные части Тр и ТТ, установку собирают по двум схемам А и Б (Рис. 12). Схема Б позволяет определить полный момент завинчивания Тзав., а схема А, в которой деталь 11 заменена упорным подшипником 8, почти полностью исключающим момент сопротивления на торце, дает возможность определить момент в резьбе Тр. Величина моментов определяется с помощью торсионного моментного ключа (Рис. 11) и тарировочного графика (Приложение 4).

1. Корпус |

7. Колодка |

2. Динамометрическая пружина |

8. Упорный шарикоподшипник |

3. Индикатор |

9. Фланец |

4. Планка для крепления индикатора |

10. Гайка |

5. Шайба сферическая |

11. Втулка (шайба) |

6. Испытуемый болт |

|

3. Порядок выполнения работы.

1) Испытанию подвергают стандартный болт с гайкой (растяжения, либо сжатия – по указанию преподавателя). Болт испытывают без смазки или с одной из видов смазок (по указанию преподавателя):

машинное масло,

литол-24.

2) Путем измерений определяют наружный диаметр резьбы d, шаг резьбы, число витков резьбы Z в соединении, наружный диаметр опорной поверхности гайки D1 = 0,98S и диаметр отверстия под болт - dотв.

П римечание.

В зависимости от конструкции гайки

число Z

не всегда равно H/P.

Например, в гайке (рис.13) Z=k/P.

Опорная поверхность определяется

диаметрами Dн,

Dв,

которые можно получить непосредственными

измерениями.

римечание.

В зависимости от конструкции гайки

число Z

не всегда равно H/P.

Например, в гайке (рис.13) Z=k/P.

Опорная поверхность определяется

диаметрами Dн,

Dв,

которые можно получить непосредственными

измерениями.

3) По таблицам ГОСТа находят недостающие параметры резьбы болта и заносят в бланк отчета.

4) Определяют допускаемую силу затяжки [F]зат. из условия прочности на растяжение (1.6):

![]()

Допускаемое напряжение при этом определяется по формуле

[σp] = 0,8∙σТ/n

где: σТ = 260 МПа - предел текучести для стали 5, из которой изготовлены болты.

n - коэффициент безопасности при статической нагрузке (в данной работе принять равным 4).

При испытании максимальная сила затяжки не должна превышать допускаемой силы затяжки болта и допускаемой силы затяжки динамометрической пружины

[F]пруж. = 2·104 кН.

5). Проводится первое испытание болта с опорой гайки через фланец на упорный подшипник (Рис. 12, А), что исключает трение скольжения на торце гайки.

Перед, испытанием болт устанавливается в приспособление, и гайка навинчивается от руки до устранения осевого люфта.

В процессе испытания фиксируют четыре значения силы затяжки:

F31 ≈ 0,25[F]зат.

F32 ≈ 0,5[F]зат.

F33 ≈ 0,75[F]зат.

F34 ≈ [F]зат.

При затягивании величину усилия затяжки контролируют по индикатору динамометрической пружины.

Для каждого значения усилия затяжки Fз замеряется значение момента завинчивания по индикатору моментного ключа с последующим переводом показаний индикатора в силовые единицы по тарировочному графику (Приложение 4). Результаты опыта заносятся в бланк отчета.

6). Производится второе испытание с опорой гайки на втулку (Рис. 12, Б), что исключает влияние упорного подшипника.

Повторяется затяжка с фиксацией четырех значений силы Fз и замером момента завинчивания на моментом ключе Тзав.

Результаты второго опыта заносятся в бланк отчета.

ПРИМЕЧАНИЕ: При работе с моментным ключом, последний необходимо вращать плавно, без перекосов и остановок. Момент на ключе должен быть не более допускаемого [T]зав = 108 Нмм

7). В первом опыте (при установке под гайку упорного подшипника качения) момент сопротивления в подшипнике очень мал и можно принять

Tзав = Тр .

В этом случае по формуле (1.8) можно определить приведенный угол трения в резьбе φ’

8). По формуле (1.9) определяется приведенный коэффициент трения f’ и по формуле (1.11) - действительный коэффициент трения в резьбе fp.

9) При втором испытании (с опорой на втулку) на моментном ключе получают полный момент завинчивания Тзав. и определяют момент сопротивления на торце гайки как ТТ = Тзав. - Тр

где момент сопротивления в резьбе Тр берётся из предыдущего опыта.

10). По формуле (1.7) определяется коэффициент трения на торце гайки f для четырех этапов испытания.

11). По формуле (1.12) определяется среднее значение давления на витках резьбы qр для четырех значений усилия затяжки.

12). По формуле (1.13) определяется давление на торце гайки qТ для соответствующих усилий затяжки.