- •Введение

- •Средства против самоотвинчивания.

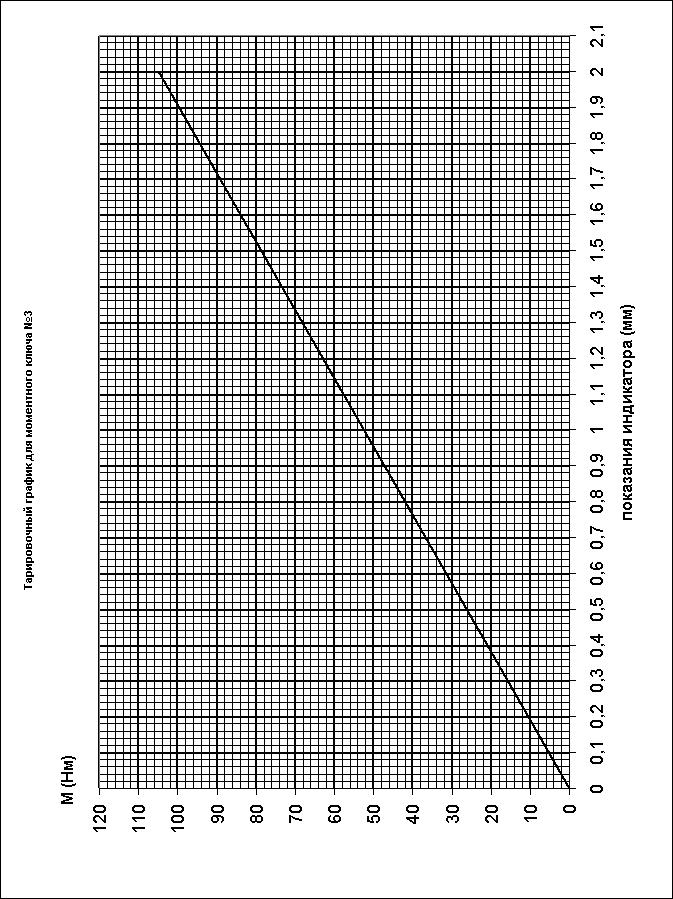

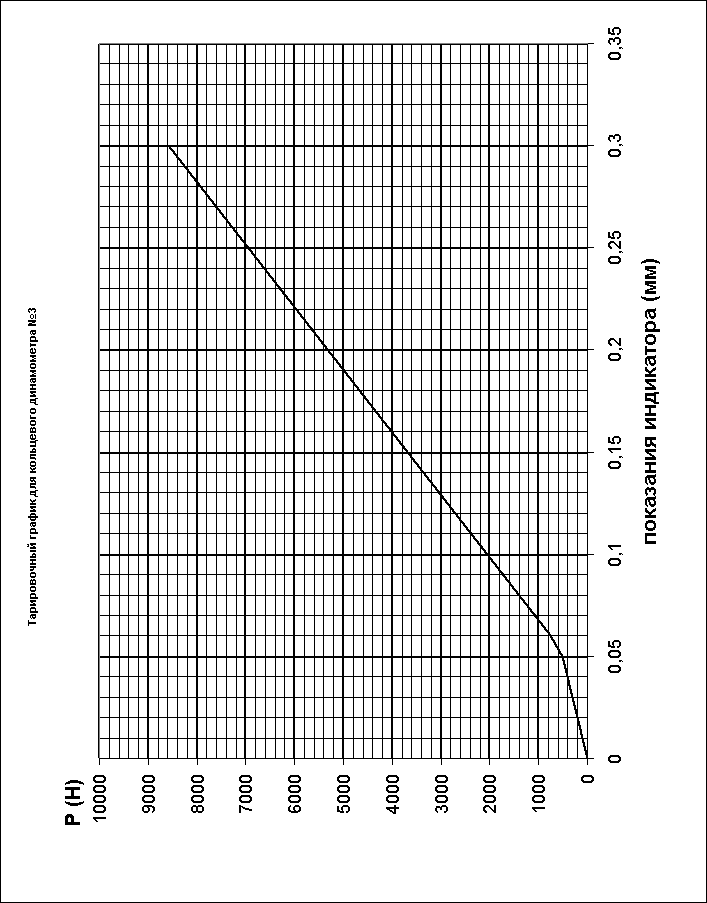

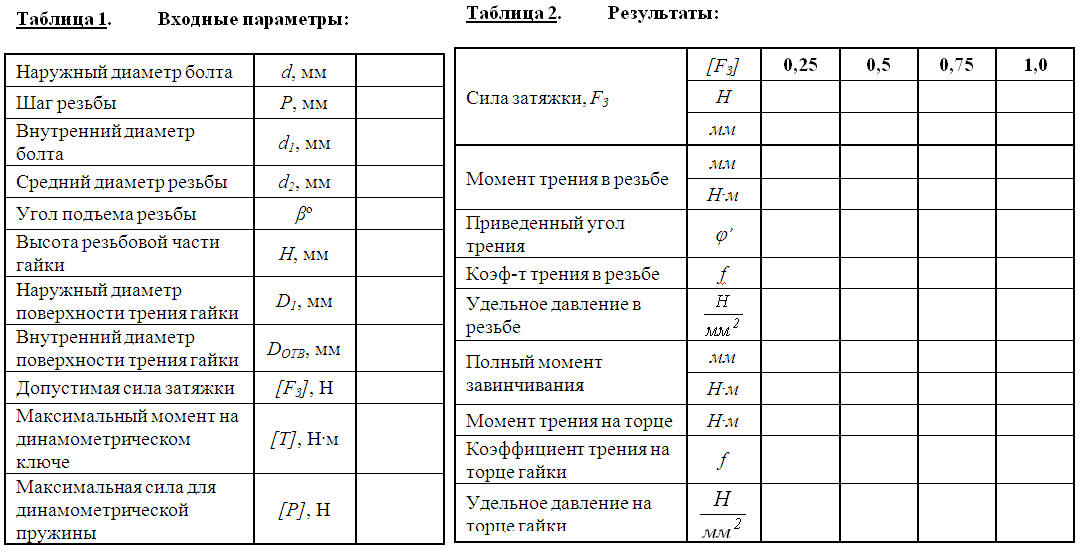

- •3. Затяжка резьбовых соединений

- •Оборудование

- •3. Порядок выполнения работы.

- •Оформление работы

- •5. Вопросы для самопроверки

- •Лабораторная работа № 2 «Испытание болтовых соединений, работающих на сдвиг»

- •Расчетные зависимости.

- •Оборудование

- •Порядок выполнения работы.

- •Оформление работы.

- •Вопросы для самопроверки

- •Лабораторная работа № 3 «Испытание соединения с гарантированным натягом».

- •Расчетные зависимости.

- •Определение размеров соединения.

- •Приспособление для испытаний.

- •Порядок выполнения работы

- •Оформление работы.

- •6. Вопросы для самопроверки.

- •Лабораторная работа № 4 «Паспортизация цилиндрического зубчатого редуктора»

- •Описание конструкций зубчатых редукторов

- •Типы редукторов.

- •Смазка узлов редуктора и уплотнение.

- •Конструкции зубчатых колес.

- •2. Оборудование.

- •3. Порядок проведения работы

- •Разборка редуктора

- •Определение параметров зацепления

- •Сборка редуктора.

- •Оформление работы.

- •Вопросы для самопроверки.

- •Лабораторная работа № 5 «Паспортизация червячного редуктора».

- •Описание редукторов.

- •Оборудование.

- •Порядок выполнения работы.

- •Разборка редуктора.

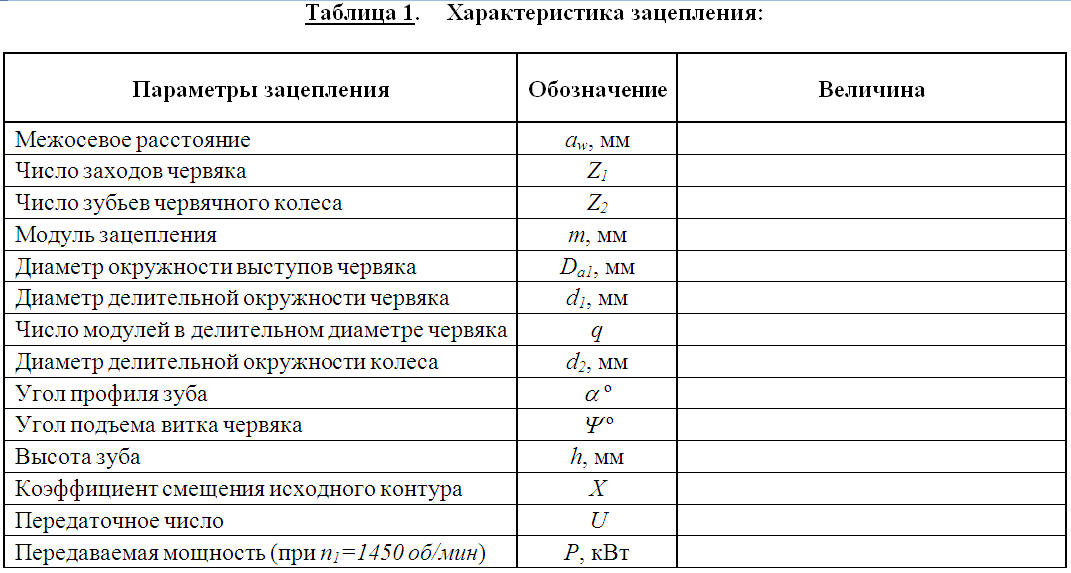

- •Определение параметров зацепления.

- •Сборка редуктора.

- •Оформление работы.

- •Вопросы для самопроверки.

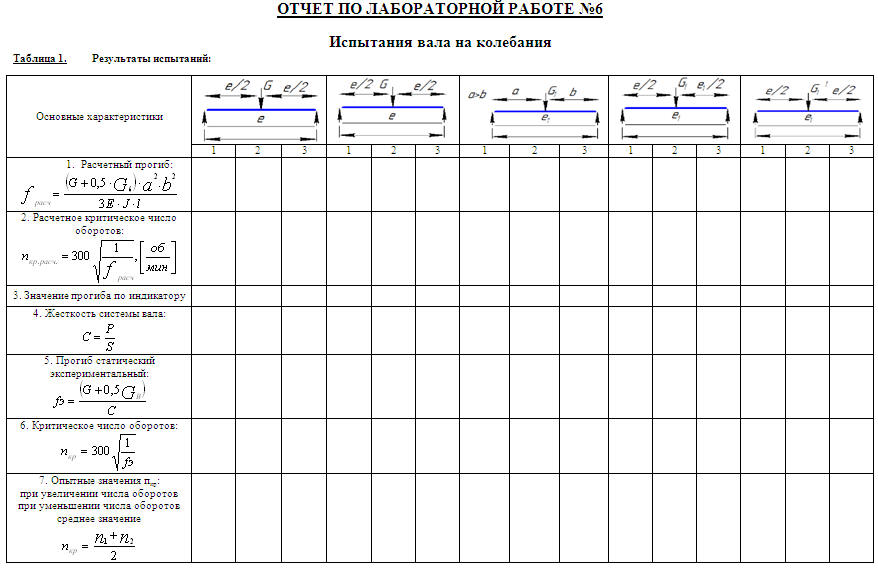

- •Лабораторная работа № 6 «Испытание вала на колебания»

- •Расчетные зависимости.

- •Оборудование.

- •Порядок выполнения работы.

- •Испытание первое.

- •Оформление работы.

- •Вопросы для самопроверки.

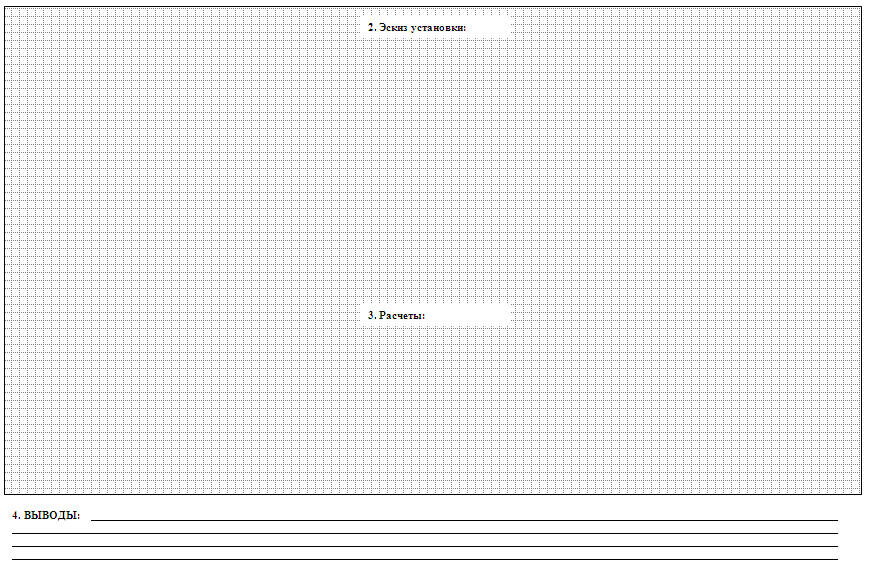

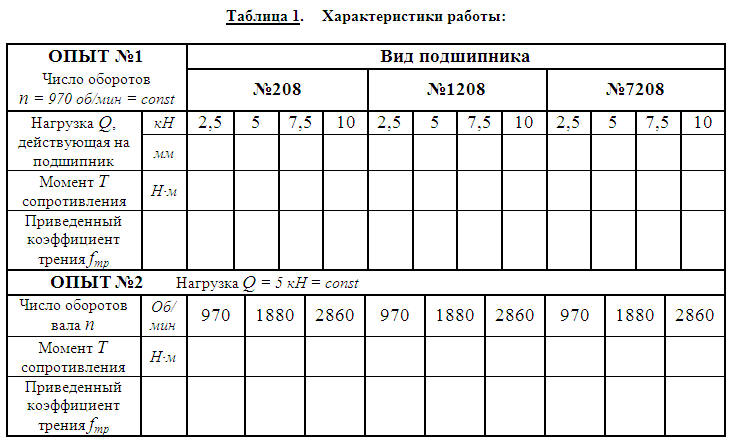

- •Лабораторная работа № 7 «Исследование сопротивления в подшипниках качения»

- •Теоретические предпосылки к работе.

- •Описание лабораторной установки (рис. 45).

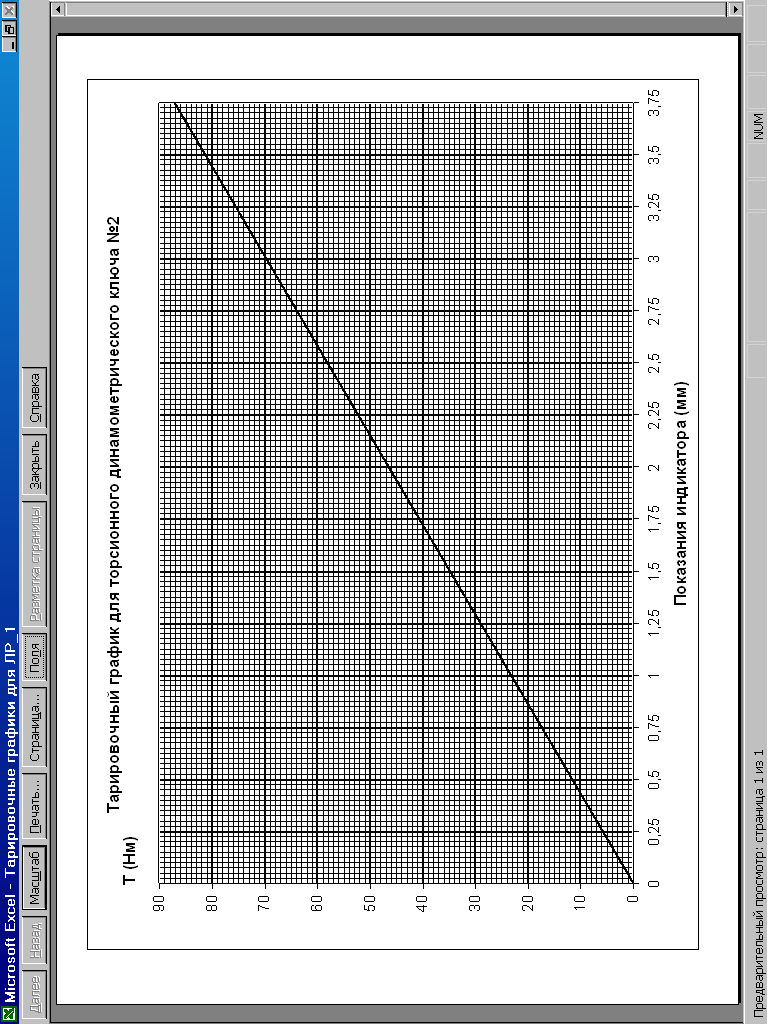

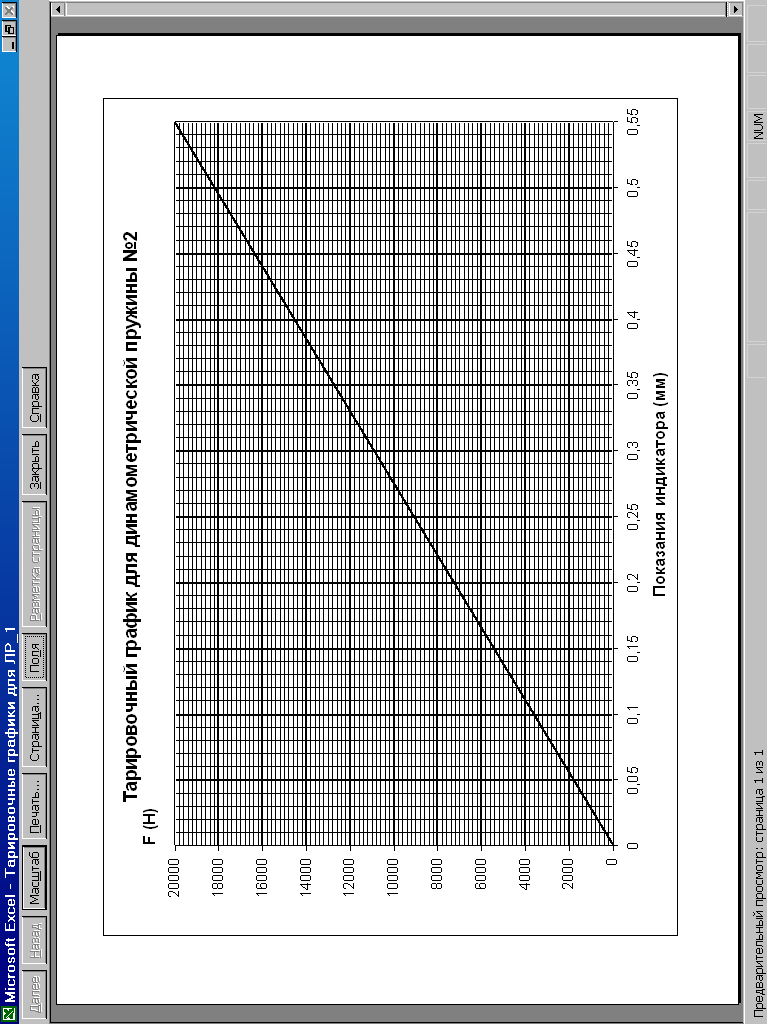

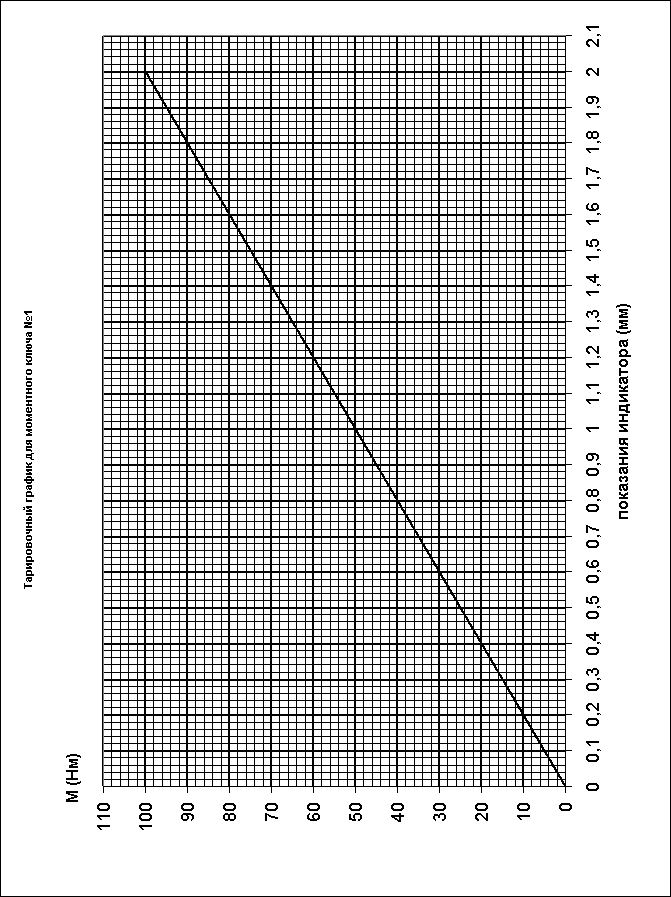

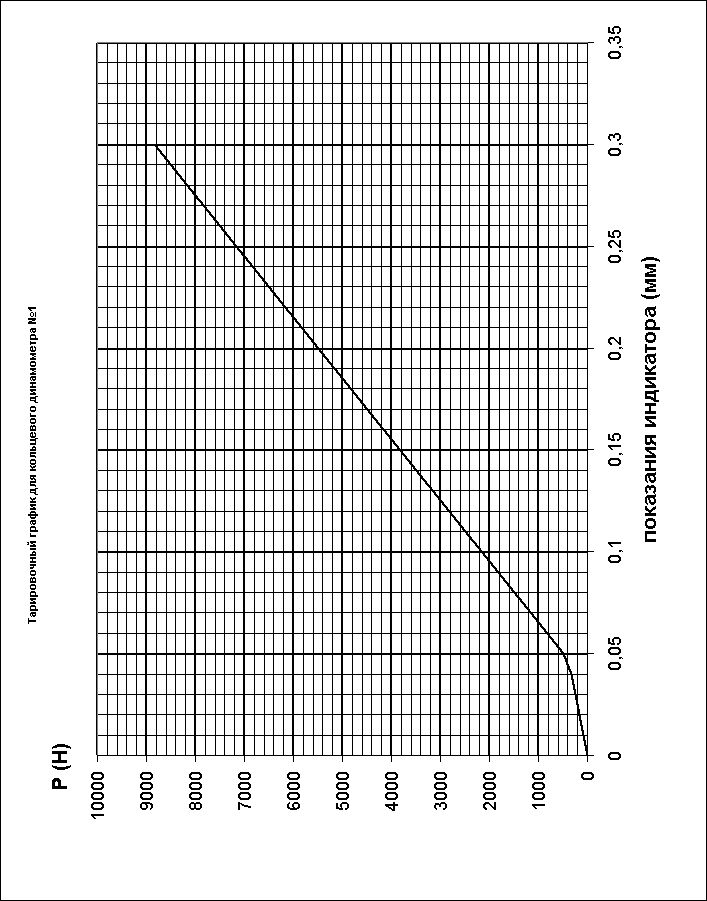

- •Тарировочный график динамометрической скобы.

- •Методика проведения лабораторной работы.

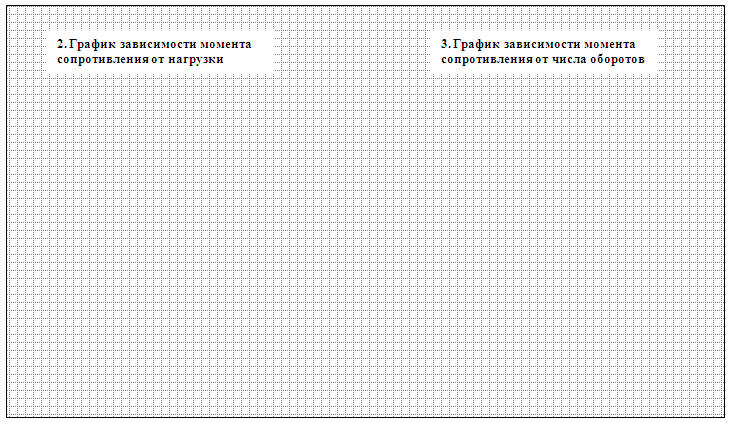

- •Оформление работы.

- •Вопросы для самопроверки.

- •Лабораторная работа № 8 «Испытание фрикционной муфты»

- •Некоторые сведения о фрикционных муфтах.

- •Расчет фрикционной предохранительной муфты.

- •Винтовая цилиндрическая одножильная пружина сжатия и ее расчет.

- •Вращение твердого тела вокруг неподвижной оси.

- •Описание лабораторной установки.

- •Оборудование.

- •Вариант I. Порядок выполнения работы:

- •Вариант II. Порядок выполнения работы:

- •Вопросы для самопроверки.

- •Лабораторная работа № 9 «Испытание кулачковой предохранительной муфты»

- •Некоторые сведения о кулачковых муфтах

- •Краткие сведения о винтовых пружинах сжатия

- •Оборудование

- •Описание лабораторной установки.

- •Порядок выполнения работы Измерения предварительные

- •Вычисления.

- •Вопросы для самопроверки

- •Отчёт по лабораторной работе № 8-2 Испытание фрикционной муфты

- •Отчет по лабораторной работе №9 Испытание кулачковой предохранительной муфты.

- •Список литературы

- •Гузенков п.Г. Детали машин: Учеб. Пособие для студентов втузов. – 3-е изд., перераб. И доп.-м.: Высш. Школа, 1982.- 351 с.; ил.

- •Иванов м.Н. Детали машин: Учебник для машиностроительных специальностей вузов/ м.Н. Иванов, в.А. Финогенов.- 12 изд., испр.- м.: Высш. Шк., 2008.-408 с.; ил.

По данным таблицы строим графики

ТТР = F1(Q) и fпр = F2(Q) в бланке отчёта.

Исследование зависимости потерь от уровня масла в корпусе подшипников.

Устанавливаются постоянные параметры:

нагрузка Q = 4 кН;

число оборотов вала n = 970 об/мин.

Измеряются моменты трения в подшипниках при трех уровнях масла:

Δ1 - масло в подшипниковом узле отсутствует (см. опыт 3 по таблице);

Δ2 - масло нагнетается до центра нижнего тела качения;

Δ3 - масло нагнетается до диаметра беговой дорожки внутреннего кольца.

ПРИМЕЧАНИЕ: Уровень масла контролируется по рискам на стекле корпуса.

Результаты измерений и вычислений сводятся в таблицу 2 бланка отчёта.

По результатам опыта строятся в бланке отчета графики

ТТР = F3(n), fпр = F4(n).

Исследование зависимости потерь от частоты оборотов подшипникового вала:

Устанавливаются постоянные параметры:

нагрузка Q = 4 кН (400 кГс) ;

уровень масла (до нижнего тела качения).

Измеряются моменты трения в подшипниках при трех скоростях вращения:

n1 = 970 об/мин. (см. опыт 2 в табл. 2).

n2 = 1880 об/мин.

n3 = 2860 об/мин.

ПРИМЕЧАНИЕ: переключение чисел оборотов производить при ОТКЛЮЧЕННОМ электродвигателе.

Результаты измерений и вычислений сводятся в таблицу 3 бланка отчёта.

По данным опыта в бланке отчета построить графики зависимостей

ТТР = F5(n), fпр = F6(n).

Оформление работы.

Полученные результаты ввести в бланк отчета и сопроводить соответствующими графиками.

Проанализировать влияние нагрузки, уровня смазки и скорости вращения на сопротивление в подшипниках качения и сделать соответствующие выводы.

Вопросы для самопроверки.

Какие типы подшипников Вы знаете?

Какие виды потерь имеют место в подшипниках качения?

Как изменяется момент трения с изменением нагрузки?

Как изменяется коэффициент трения с изменением нагрузки?

Как влияет величина нагрузки на к.п.д.?

Как влияет уровень масла в подшипниковом узле на величину потерь?

Как влияет частота вращения на величину потерь?

Влияет ли тип подшипника на величину потерь?

Какими показателями определяется работоспособность подшипников?

Какова нагрузочная способность различного вида подшипников?

Устройство лабораторной установки.

Лабораторная работа № 8 «Испытание фрикционной муфты»

Цель работы.

Знакомство с работой фрикционной муфты.

Динамический расчет вала и прочностной расчет деталей муфты.

Некоторые сведения о фрикционных муфтах.

Фрикционные муфты передают крутящий момент от ведущего вала к ведомому валу при помощи сил трения, создаваемых на контактных поверхностях сцепляющихся частей муфты. Включение муфты производится прижатием друг к другу указанных поверхностей, а выключение – их разъединением. Путем изменения силы прижатия трущихся поверхностей можно регулировать силу трения и осуществлять плавное сцепление (пуск машины) при любой разности частот вращения ведущего и ведомого валов. Плавность включения муфты позволяет избежать больших динамических нагрузок и шума при пуске. Фрикционные муфты дают возможность регулировать время разгона ведомых частей и наибольший крутящий момент, передаваемый муфтой. Последнее свойство позволяет использовать муфту в качестве предохранительного звена.

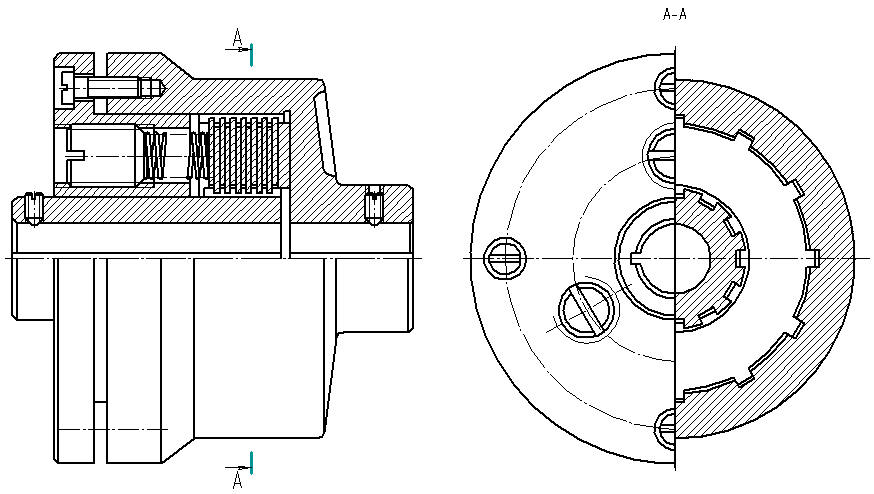

Среди фрикционных муфт наибольшее применение имеют дисковые муфты, обеспечивающие передачу больших крутящих моментов при относительно небольших габаритных размерах и силах, требуемых для сжатия поверхностей трения. На рис.47 представлены электромагнитные фрикционные муфты, используемые для дистанционного управления в приводах.

![]()

На рис. 48 показана фрикционная муфта-тормоз с пневматическим включением.

В качестве предохранительных фрикционные муфты применяют при частых кратковременных перегрузках, главным образом при нагрузках ударного характера и значительных угловых скоростях. При срабатывании муфта поглощает механическую энергию, преобразуя её в тепловую. При этом передача крутящего момента не прекращается. На рис.49 показана многодисковая фрикционная муфта.

![]()

![]()

Расчет фрикционной предохранительной муфты.

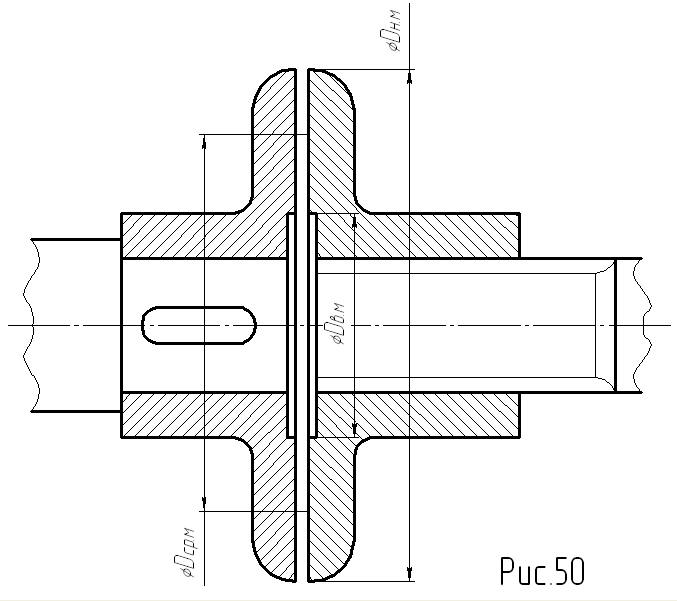

Лабораторная работа выполняется с использованием фрикционной муфты с одной парой трения, (рис.50).

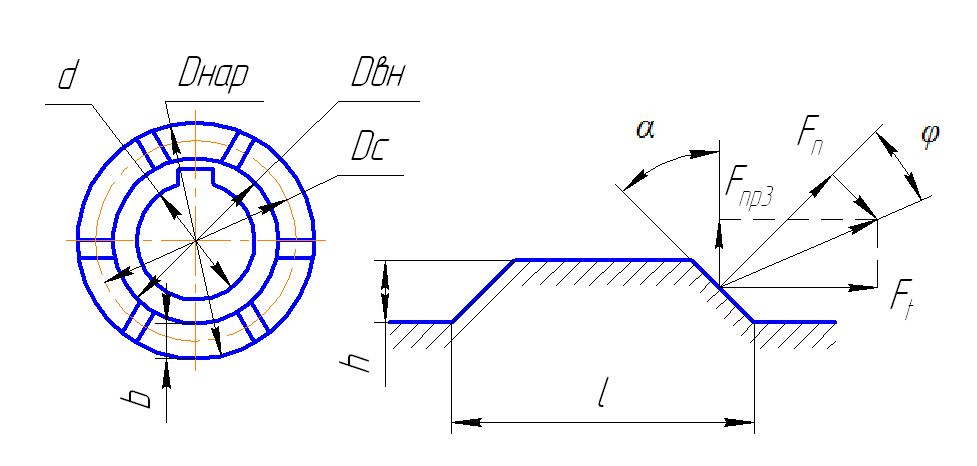

Обозначения:

Dнм, Dвм, Dср.м – наружный, внутренний и средний диаметры кольца контакта дисков муфты соответственно;

![]() (мм) (8.1)

(мм) (8.1)

f0 – коэффициент трения покоя;

q – удельная нагрузка на диски (давление, МПа);

Сила нормального давления:

![]() (Н) (8.2)

(Н) (8.2)

Для одной поверхности трения сила трения:

Fтр = f0·N (Н) (8.3)

Тогда крутящий момент M, передаваемый муфтой, определяется по формуле (8.4), а сила сжатия пружины для одной поверхности трения F равна силе нормального давления N:

![]() (Н∙мм) (8.4)

(Н∙мм) (8.4)

Подставляя в формулу (8.2) вместо q предельно допускаемую удельную нагрузку на диски [q], зависящую от материалов дисков (табл. 8.1), по формулам (8.2 – 8.4) получим предельный крутящий момент, на который рассчитана муфта.

Таблица 8.1

Материал поверхностей трения |

[q], МПа |

f0 |

со смазкой |

|

|

Закаленная сталь по закаленной стали |

0,6…0,8 |

0,06 |

Чугун по чугуну или по закаленной стали |

0,6…0,8 |

0,08 |

без смазки |

|

|

Чугун по закаленной стали |

0,2…0,3 |

0,15 |

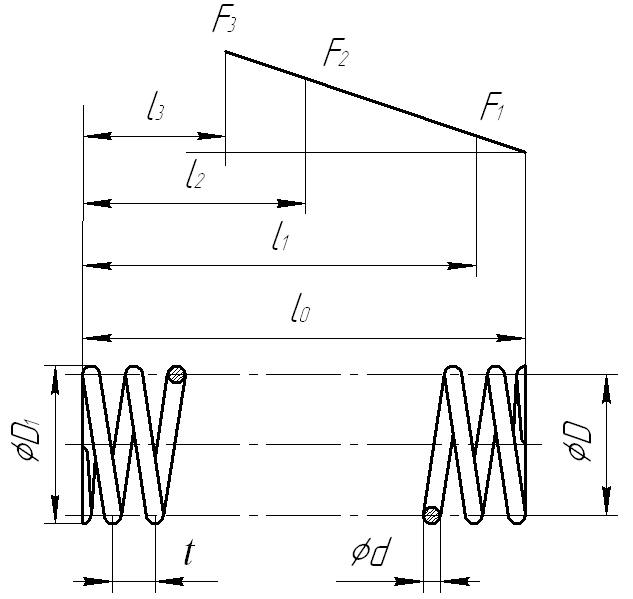

Винтовая цилиндрическая одножильная пружина сжатия и ее расчет.

Сила, создающая трение на рабочих поверхностях муфты, может вызываться пружиной, электромагнитом, пневмо- или гидросистемой. Наиболее широко используются пружины, поскольку они не требуют подвода электроэнергии, воздуха или рабочей жидкости, следовательно, дешевы и просты в эксплуатации.

Чаще других используются винтовые цилиндрические одножильные пружины из проволоки круглого сечения. Напряжения и деформации в них распределяются более равномерно, эксплуатация их достаточно проста.

Обозначения (Рис. 51):

d – диаметр проволоки, (мм);

D1, D – наружный и средний диаметры пружины, (мм);

![]() (8.5)

(8.5)

с – индекс пружины;

![]() (8.6)

(8.6)

ℓ0 – длина пружины в свободном состоянии (без учета зацепов в случае пружины растяжения), (мм);

τ – расчетное максимальное напряжение в поперечных сечениях витков пружины, (МПа);

[τ] – допускаемое напряжение для проволоки пружины, (МПа);

k – коэффициент влияния на напряжение, зависящий от кривизны витков и поперечной силы;

F – максимальная сжимающая сила, (Н). На рис.51 ей соответствует предельная сила F3.

Расчет используемой в лабораторной работе пружины производится по формуле:

![]() (8.7)

(8.7)

Значения k принимаются в зависимости от индекса пружины (табл. 8.2).

![]()

Таблица 8.2

-

с

4

5

6

8

10

12

k

1,37

1,29

1,24

1,17

1,14

1,11

Вращение твердого тела вокруг неподвижной оси.

Вращательное движение твердого тела вокруг неподвижной оси можно описать уравнением:

![]() (8.8)

(8.8)

здесь: Jx – момент инерции твердого тела относительно оси вращения Х (кг∙мм2);

ω – угловая скорость вращения твердого тела, (рад/с);

ω0 – начальная угловая скорость, которую тело имело в начальный момент времени t0;

t – время, за которое угловая скорость изменилась от ω0 до ω,(с);

![]() - момент i–й

внешней силы, действующей на вращающееся

твердое тело, относительно оси Х, (Н∙мм).

- момент i–й

внешней силы, действующей на вращающееся

твердое тело, относительно оси Х, (Н∙мм).

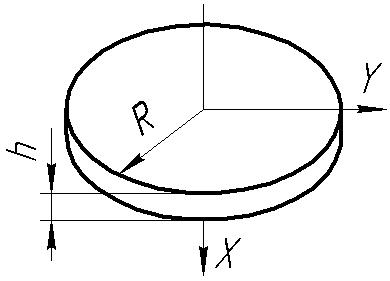

Момент инерции круглой пластинки относительно оси Х (рис. 52):

![]() (8.9)

(8.9)

здесь ρ – плотность материала пластинки, (кг/мм3);

h - толщина круглой пластинки, (мм);

R – радиус пластинки, (мм).

Момент инерции однородного цилиндра длиной ℓц и радиусом сечения R:

![]() (8.10)

(8.10)

Момент инерции полого цилиндра длиной ℓц:

![]() (8.11)

(8.11)

где R1 – наружный радиус цилиндра, (мм);

R2 – радиус полости в цилиндре, (мм);

![]()

Описание лабораторной установки.

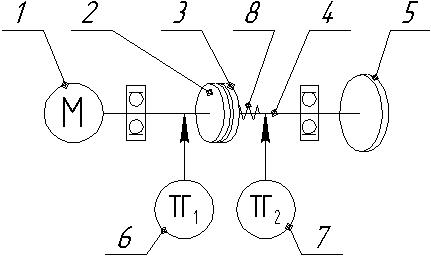

Схема установки показана на рис. 53. Цифрами обозначены:

1 – электродвигатель; |

5 – инерционная масса; |

2 – левая полумуфта; |

6, 7 – тахогенераторы; |

3 – правая полумуфта; |

8 – пружина. |

4 – ведомый вал; |

|

![]()

При включении электродвигателя левая полумуфта 2 начинает вращаться синхронно с валом электродвигателя. Правая полумуфта 3 находится с одной стороны – под воздействием силы трения между полумуфтами, с другой – на нее действуют силы инерции разгоняющихся с ускорением частей (полумуфта 3, инерционная масса 5, соединяющий их вал 4). В зависимости от усилия нажатия пружины 8, изменяющего силу трения между полумуфтами, и от величины инерционной массы 5 время разгона вала 4 до номинальной угловой скорости ω изменяется в заметных пределах. Время разгона вала 4 замеряется при помощи секундомера. Возможны два способа:

измерение времени от момента включения электродвигателя до момента совпадения угловых скоростей, измеряемых тахогенераторами 6 и 7;

измерение времени от момента включения электродвигателя до установившегося показания тахогенератора 7;

Оборудование.

Лабораторная установка.

Штангенциркуль ШЦ 0…200 ГОСТ 166-89.

Секундомер.

Вариант I. Порядок выполнения работы:

Измерение и расчет пружины.

Измерить наружный диаметр пружины D1 и диаметр проволоки d, (мм);

Измерить длину пружины в свободном состоянии ℓ0, (мм);

Вычислить средний диаметр пружины D по формуле (8.5);

Вычислить индекс пружины с по формуле (8.6);

Подсчитать число рабочих витков пружины (не считая опорные витки) n;

Вычислить жесткость одного витка пружины:

![]() (8.12)

(8.12)

Для стали G = 80000 МПа, а значит

![]() (8.13)

(8.13)

Вычислить жесткость пружины:

![]() (8.14)

(8.14)

По величине начальной деформации λ (мм), максимальной из трех заданных преподавателем, подсчитать усилие, создаваемое пружиной:

![]() (Н)

(8.15)

(Н)

(8.15)

Принять допускаемое напряжение для проволоки пружины [τ] = 650 МПа и проверить по формуле (8.7) прочность пружины при максимальном значении λ в опыте. Сделать вывод о возможности использования величины λ, либо о ее обоснованном уменьшении.

Вычисление момента инерции ведомого вала.

Произвести измерение диаметров di и длин ℓi всех вращающихся частей ведомого вала;

Приняв плотность стали ρ = 7,8·10-6 кг/мм3 и используя формулы (8.9 - 8.11), вычислить моменты инерции каждой части Jix;

Вычислить общий момент инерции ведомого вала:

![]() (8.16)

(8.16)

Подсчет момента трения.

Измерить наружный и внутренний диаметры поверхности трения Dнм и Dвм;

Подсчитать Dср.м по формуле (8.1);

По формуле (8.15) вычислить силу поджатия пружины при λ1 и λ2;

По величинам Fi, i = 1,2,3, определить моменты внешних сил Мi по формуле:

![]() (Н∙мм)

(8.17)

(Н∙мм)

(8.17)

Определение времени разгона ведомого вала.

Приняв ω0 = 0 определить по формуле (8.8) время разгона ведомого вала до ω;

Опытным путем определить время разгона ведомого вала до ω, предварительно отрегулировав пружину муфты на заданные λi;

По расчетным данным построить графики t = f(λ).

Вариант II. Порядок выполнения работы:

Измерение и расчет пружины (см. Вариант 1, раздел 1).

Вычисление момента инерции ведомого вала (см. Вариант 1, раздел 2).

Подсчет момента трения для заданных преподавателем λi, i = 1,2,3.

Определение момента инерции ведомого вала опытным путем.

Опытным путем определить время разгона ведомого вала до ω, предварительно отрегулировав пружину муфты на заданные λi, i = 1,2,3;

Приняв ω0 = 0, определить по формуле (8.8) общий момент инерции ведомого вала при каждом ti, i = 1,2,3;

Вычислить среднюю арифметическую величину момента инерции ведомого вала;

Вычислить отклонение в % опытной величины момента инерции от полученной аналитическим путем.

Вопросы для самопроверки.

Какие типы муфт вам известны?

Преимущества фрикционных муфт.

Недостатки фрикционных муфт.

Что такое жесткость пружины?

Физический смысл жесткости пружины.

От чего зависит жесткость пружины?

Укажите аналогию между уравнением вращения твердого тела вокруг неподвижной оси и уравнением движения тела, вытекающим из второго закона Ньютона.

Как можно определить момент инерции твердого тела относительно неподвижной оси?

От чего зависит предельный момент, передаваемый фрикционной муфтой?

Передается ли крутящий момент при срабатывании фрикционной предохранительной муфты?

Как повысить износостойкость фрикционной муфты?

Лабораторная работа № 9 «Испытание кулачковой предохранительной муфты»

Цель работы:

Знакомство с конструкцией и работой кулачковой муфты.

Закрепление знаний о расчётах винтовых пружин сжатия.

Регулировка муфты на заданный крутящий момент.

Знакомство с работой планетарного редуктора.

Некоторые сведения о кулачковых муфтах

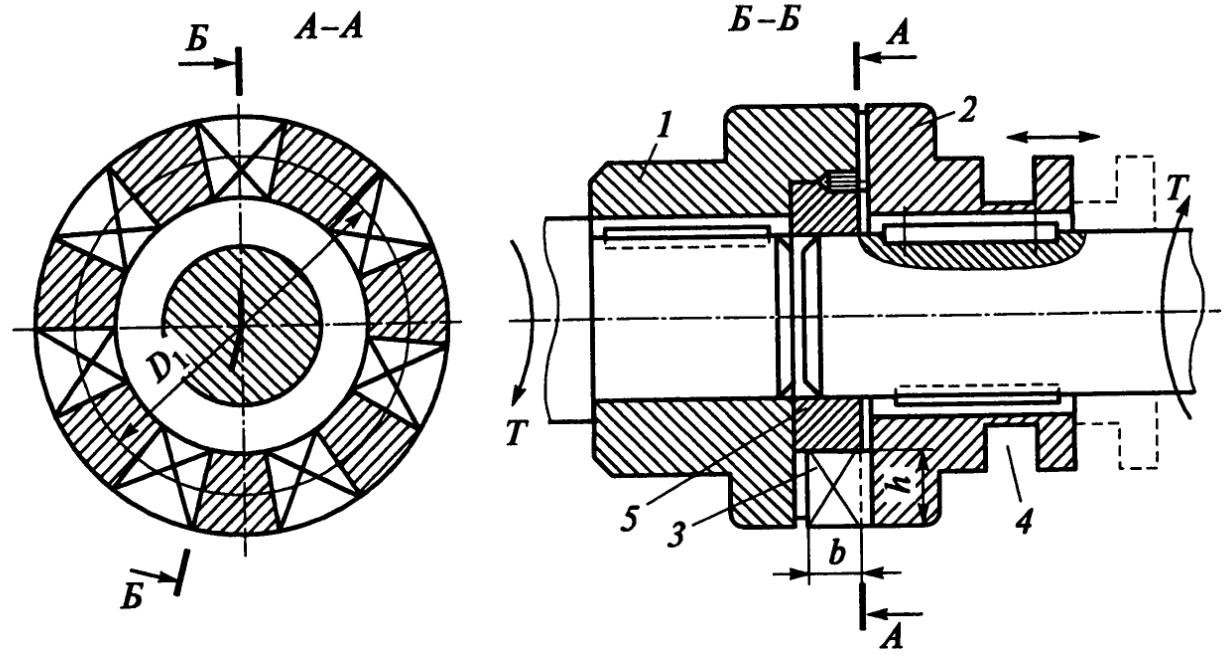

Кулачковые муфты используются для соединения соосных валов с управлением передачей вращения. Если управление осуществляется оператором, то это управляемая или сцепная муфта. Если муфта осуществляет передачу вращения только при определённом вращающем моменте, и прекращает вращение при превышении этого момента, то это самоуправляемая муфта. Её ещё называют предохранительной. Известны конструкции муфт для передачи вращения с вала на установленную на нём деталь (шкив ремённой передачи, звёздочку цепной передачи или зубчатое колесо). Обычно это консольные исполнения муфт. Конструкция кулачковой муфты для соединения соосных валов представлена на рис.55.

![]()

На торцах полумуфт 1 и 2 имеются выступы (кулачки) 3. В рабочем положении выступы одной полумуфты входят во впадины другой полумуфты. Для включения и выключения муфты одну из полумуфт 2 устанавливают на валу подвижно в осевом направлении. Подвижную полумуфту перемещают с помощью специального устройства – отводки. Вилку отводки располагают в пазу 4. На чертеже штриховой линией показано выключенное положение полумуфты 2. Кольцо 5 служит для центровки валов. Несоосность валов резко снижает работоспособность кулачковых муфт. Чаще всего кулачковые муфты располагают на одном валу и используют для переключения скоростей.

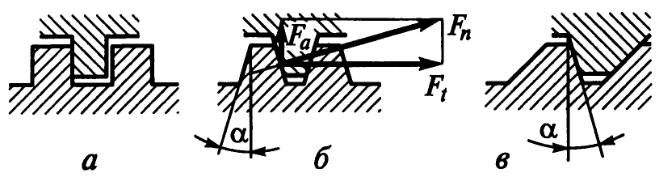

Распространенные формы кулачков изображены на рис.56 (сечение цилиндрической поверхностью). Прямоугольный профиль (рис.56,а) требует точного взаимного расположения полумуфт в момент включения. Кроме того, в таких муфтах неизбежны технологические боковые зазоры и связанные с этим удары при изменении направления вращения. Зазоры увеличиваются при изнашивании кулачков.

Трапецеидальный профиль (рис.56,б-в) не требует точного взаимного расположения полумуфт в момент включения, а боковые зазоры компенсируются изменением глубины посадки кулачков. Симметричные профили кулачков – реверсивные, несимметричные – нереверсивные. В муфтах с трапецеидальными кулачками возникают осевые силы Fa (рис.56,б), которые стремятся раздвинуть полумуфты и затрудняют включение. В этом отношении муфты с прямоугольными кулачками обладают преимуществом. Однако трапецеидальный профиль кулачков облегчает попадание полумуфт в зацепление в самоуправляемых муфтах.

![]()

Включение кулачковых муфт при относительном вращении валов всегда сопровождается ударами, которые могут вызвать разрушение кулачков. Поэтому такие муфты не рекомендуют применять для включения механизма под нагрузкой и при больших скоростях относительного вращения (v ≥ 1 м/с).

Работоспособность кулачковых муфт определяется в основном износом кулачков, который зависит от напряжений смятия на поверхности контакта. Эти напряжения рассчитывают приближенно в предположении, что нагрузка распределяется равномерно между всеми кулачками (рис.55).

Малый угол α (2…5º) профиля кулачка (рис.56) приводит к самоторможению полумуфт и малой осевой силе Fa. Это свойство полезно в муфтах включения (оператором). Напротив, в самоуправляемых предохранительных муфтах угол α должен быть заметно больше. Иначе будет затруднено выключение передачи вращения при перегрузках в приводе.

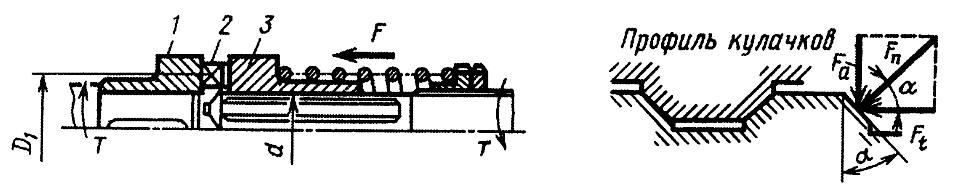

Кулачковые предохранительные муфты используют при небольших скоростях, малых вращающих моментах и небольших массах. Полумуфты 1 и 3, имеющие торцовые кулачки 2, замыкаются при помощи пружин, поставленных с предварительным натяжением, (рис.57). При перегрузках происходит срабатывание муфты, которое сопровождается значительными ударными нагрузками и характерным звуком, поэтому кулачковые муфты называют сигнальными.

В предохранительных муфтах сила Fa сжимает пружину, преодолевая её сопротивление, и выводит одну полумуфту из зацепления с другой. Очевидно:

Fa= Ft∙tgα (9.1)

Здесь Ft связана с передаваемым крутящим моментом, и соответственно, с перегрузкой привода, для пресечения которой устанавливается муфта (рис.57):

Ft= 2T/D1 (9.2)

![]()

Существенное влияние на точность срабатывания муфты оказывает состояние рабочих поверхностей кулачков: шероховатость и точность изготовления. Нечётное число кулачков позволяет упростить процесс изготовления и повысить точность расположения кулачков. Рабочие поверхности кулачков должны обладать достаточной износостойкостью и способностью сопротивляться ударным нагрузкам.

Для уменьшения изнашивания поверхность кулачков должна быть твёрдой. Этого достигают с помощью объемной закалки или цементации. Применение цементации предпочтительнее, поскольку при этом сохраняется вязкость сердцевины. Это повышает сопротивление кулачка хрупким разрушениям от ударов. Муфты с цементированными кулачками изготовляют из сталей 15Х, 20Х. Муфты с объемной закалкой – из сталей 40Х, 30ХН и др.

При проектировочном расчете принимают допускаемые напряжения в зависимости от условий работы муфты:

[σсм] = 90…120 МПа – включение без относительного вращения;

[σсм] = 50…70 МПа – включение на тихом ходу;

[σсм] = 35…45 МПа – включение на повышенных скоростях.

Краткие сведения о винтовых пружинах сжатия

Пружина характеризуется следующими геометрическими и силовыми параметрами:

D1 – наружный диаметр пружины,

d – диаметр проволоки,

D = D1 – d – средний диаметр пружины,

–

индекс

пружины,

–

индекс

пружины,nраб – рабочее число витков.

Пружина со своими геометрическими и силовыми параметрами изображена на рис. 58.

![]()

Расчет пружин на прочность производится по касательным напряжениям кручения (изгибающим моментом можно пренебречь ввиду его малости):

![]() (9.3)

(9.3)

где: k – коэффициент, учитывающий влияние на касательные напряжения поперечной силы и кривизны витков, вычисляется по формуле:

![]() (9.4)

(9.4)

[τ] – допускаемое напряжение кручения.

Для сталей углеродистой пружинной проволоки марок 65, 65Г, 70, 75, 85 применима эмпирическая формула для определения допускаемых напряжений кручения (МПа):

[τ]=420∙(2,15-lg d) (9.5)

Рабочая сила сжатия F2 вычисляется формуле:

F2= F3∙(1-δ) (9.6)

где δ = 0,05…0,25 – значение относительного инерционного зазора.

Жесткость одного витка пружины c1 вычисляется по формуле:

![]() (9.7)

(9.7)

Осадка одного витка λ1 вычисляется по формуле:

![]() (9.8)

(9.8)

где G = 8∙104 МПа – модуль сдвига для стали;

Требуемая осадка всей пружины вычисляется по формуле:

![]() (9.9)

(9.9)

Число оборотов гайки iг для требуемой деформации λ вычисляется по формуле:

![]() (9.10)

(9.10)

где p – шаг резьбы регулировочной гайки.

Оборудование

Лабораторная установка для исследования кулачковой муфты.

Штангенциркуль ШЦ 0…200 ГОСТ 166-89.

Линейка.

Примечание: для заочного проведения лабораторной работы предоставляется видеофильм в формате wmv с целью просмотра его на компьютере (носитель CD-R).

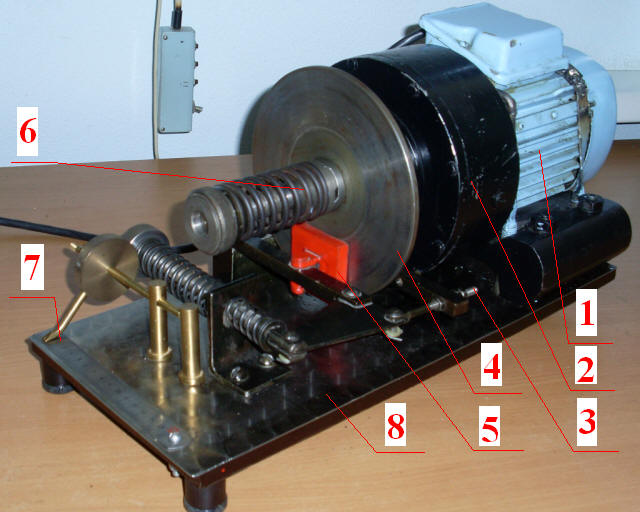

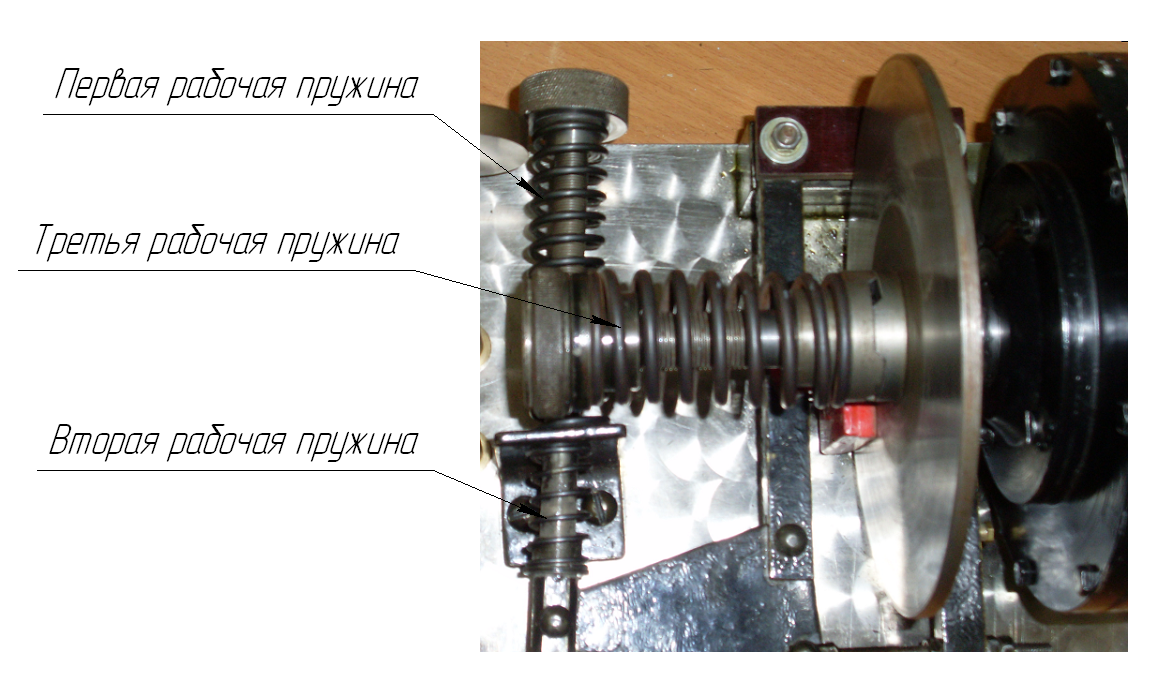

Описание лабораторной установки.

Лабораторная установка состоит из асинхронного электродвигателя 1, (рис.59) закреплённого на основании 9. К фланцу электродвигателя прикреплён одноступенчатый зубчатый планетарный редуктор 2. На выходном валу редуктора консольно установлена кулачковая предохранительная муфта 6 с тормозным диском 4. Тормозной диск 4 находится в контакте с тормозными колодками 5, управляемыми рычажной системой рычажной системой 3. Рычажная система имеет в своём составе две пружины (первая и вторая рабочие пружины, рис.60). С помощью этих пружин создаётся тормозной момент на диске 4, имитирующий рабочую нагрузку в реальном приводе. При достижении расчётной перегрузки на тормозном диске 4 правильно отрегулированная муфта 6 должна срабатывать. При этом прекращается вращение диска 4 при работающем электродвигателе. И слышен характерный треск прощёлкивающей муфты. Деформация первой рабочей пружины контролируется по линейке 7, рис.59.

![]()

![]()

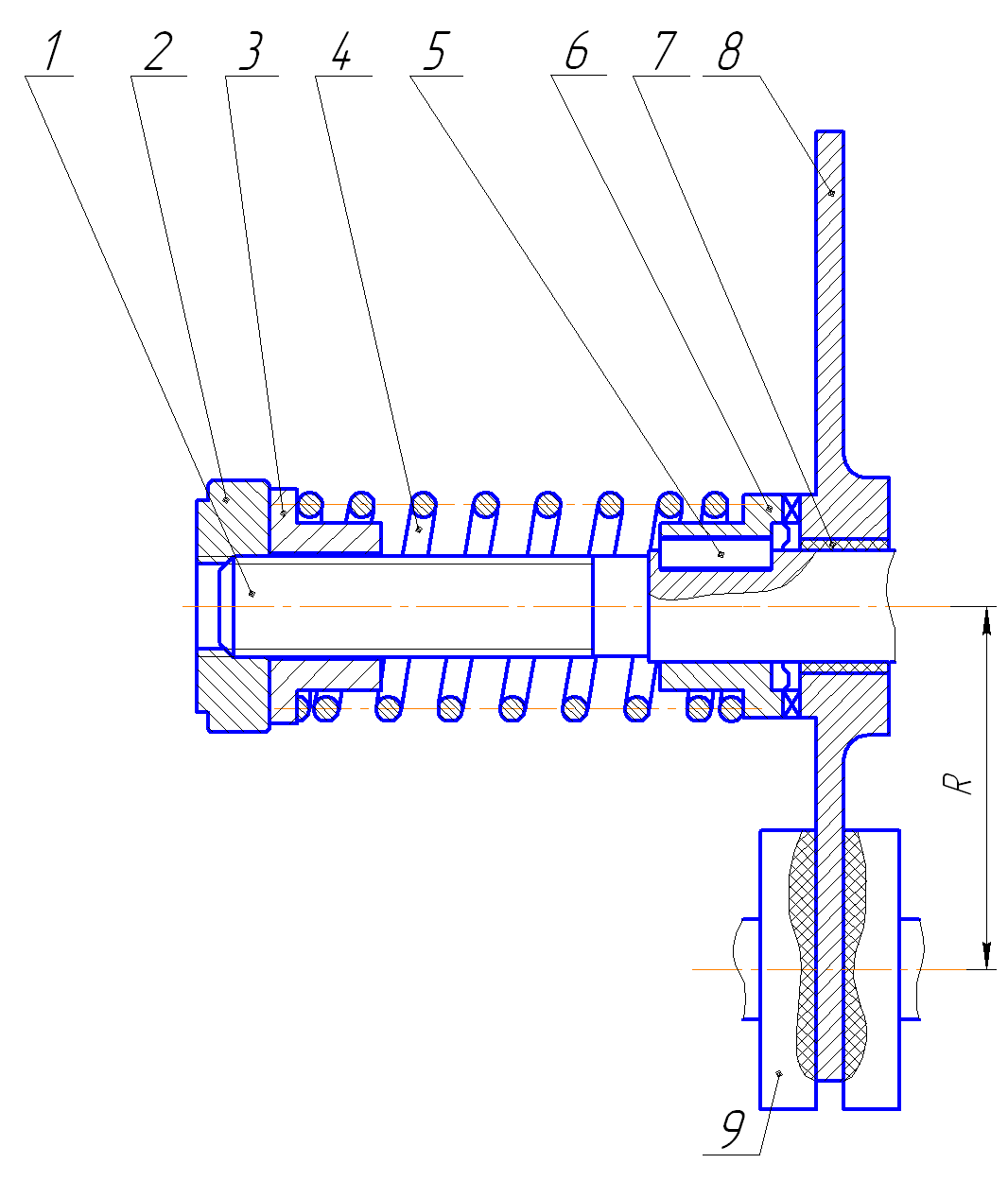

Устройство кулачковой предохранительной муфты, используемой в лабораторной работе, показано на рис.61.

-

1 – вал;

6 – подвижная полумуфта;

2 – гайка;

7 – подшипник скольжения

3 – втулка;

(втулка из капролона);

4 – третья рабочая пружина;

8 – тормозной диск;

5 – призматическая шпонка;

9 – тормозные колодки

![]()

Порядок выполнения работы Измерения предварительные

Измерить с помощью штангенциркуля наружные диаметры D1 каждой из трёх пружин и диаметры проволоки, из которой они изготовлены (d1, d2, d3), и занести в отчёт.

Подсчитать рабочее число витков nраб каждой пружины. Опорные витки при этом не учитываются. Их можно легко отличить от рабочих витков по уменьшающемуся шагу.

Измерить шаги резьб p1 и p3 регулировочных гаек первой и третьей рабочих пружин.

Для устранения зазоров первая и третья рабочие пружины предварительно поджимаются до тех пор, пока не перестанут «болтаться».

Перед началом эксперимента преподаватель назначает деформацию первой рабочей пружины λ1 (в пределах от 4 до 39 мм).

Примечание. Контроль величины деформации можно выполнять как с помощью линейки 7 (рис.59), так и по числу оборотов регулировочной гайки и шагу резьбы p1 (формула (9.10)).

Вычисления.

Вычислить силы

,

создаваемые первой и второй рабочими

пружинами, по формуле:

,

создаваемые первой и второй рабочими

пружинами, по формуле:

(9.11)

(9.11)

где деформация первой рабочей пружины λ1 назначается в пределах от 4 до 39 мм, а деформация второй рабочей пружины λ2 постоянна и равна 3 мм.

Вычислить силу на тормозных колодках от действия первой и второй пружины с заданной деформацией. Она равна сумме сил, действующих со стороны каждой колодки на тормозной диск:

![]() (9.12)

(9.12)

Вычислить момент торможения на муфте:

![]() (9.13)

(9.13)

где R – плечо силы трения (расстояние от центра тормозного диска до центра тормозных колодок) (рис. 61); μ = 0,25 – коэффициент трения стали по текстолиту.

Вычислить силу сжатия третьей рабочей пружины из условия равновесия подвижной полумуфты:

![]() (9.14)

(9.14)

где Dс – средний диаметр кулачков (рис.62): Dс = (Dнар + Dвн) / 2; Dнар – наружный диаметр кулачков; Dвн – внутренний диаметр кулачков;

α – угол профиля кулачка;

φ = 60 – угол трения между кулачками;

f ≈ 0,15 – коэффициент трения в шпоночном соединении (посадка подвижной полумуфты на вал);

d = 20 (мм) – диаметр вала.

![]()

Вычисляется деформация третьей рабочей пружины:

(9.15)

(9.15)

После этого третья рабочая пружина поджимается на величину λ3.

Далее включается установка и проверяется, срабатывает ли муфта. При этом возможны два случая:

муфта срабатывает;

муфта не срабатывает и этому две причины:

муфта настроена точно и передает заданный крутящий момент;

муфта рассчитана неверно и третья рабочая пружина пережата.

Для определения величины погрешности в первом (втором) случае нужно путем уменьшения (увеличения) поджатия первой рабочей пружины добиться момента, когда муфта перестанет (начнет) срабатывать. Для этого ослабляется величина осадки первой рабочей пружины, включается установка и первая рабочая пружина постепенно поджимается до того момента, пока муфта не начнет срабатывать. После этого фиксируется величина деформации первой рабочей пружины λ1, и оценивается ошибка расчета по формуле:

![]() (9.15)

(9.15)

Вопросы для самопроверки

По каким напряжениям производится расчет цилиндрических винтовых пружин сжатия на прочность? Какими из них можно пренебречь и почему?

Какие марки сталей применяются для изготовления пружин?

Какова область применения кулачковых предохранительных муфт?

Каков принцип действия кулачковых предохранительных муфт?

Каковы достоинства и недостатки кулачковых муфт?

Какие параметры кулачковых предохранительных муфт влияют на точность срабатывания?

Почему число кулачков предпочтительнее делать нечетным?

Как выполняется настройка предохранительной муфты на заданный передаваемый момент?

От чего зависит долговечность кулачковой муфты?

Приложения

Приложение 1

Приложение 2

Приложение 3

Приложение 4

Приложение 5

Приложение 6

Приложение 7

ОТЧЕТ ПО ЛАБОРАТОРНОЙ РАБОТЕ №1

О

6.

ВЫВОДЫ:

ВЫВОДЫ:

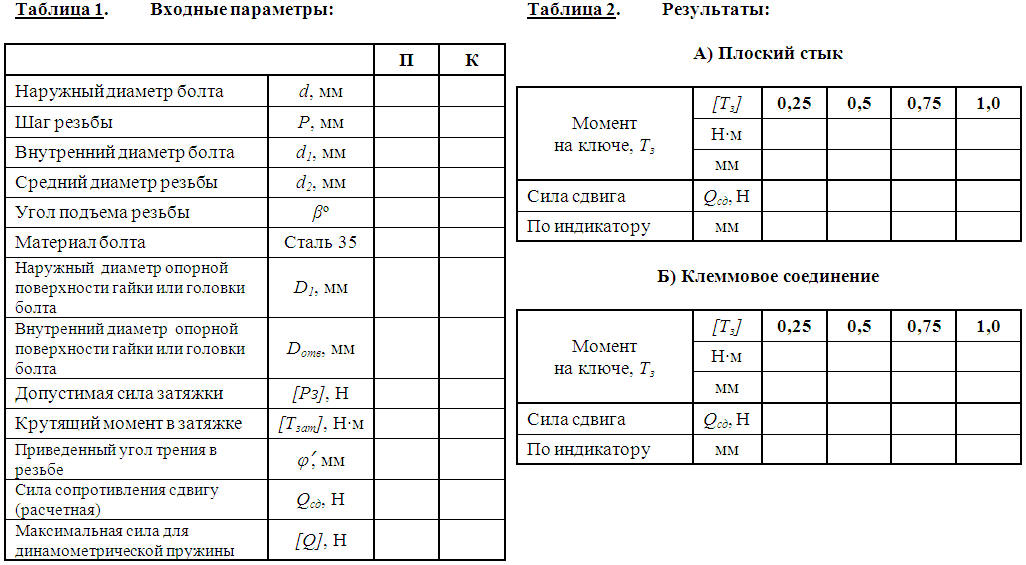

Отчет по лабораторной работе №2

Исследование клеммового и плоского соединения.

5.ВЫВОДЫ:

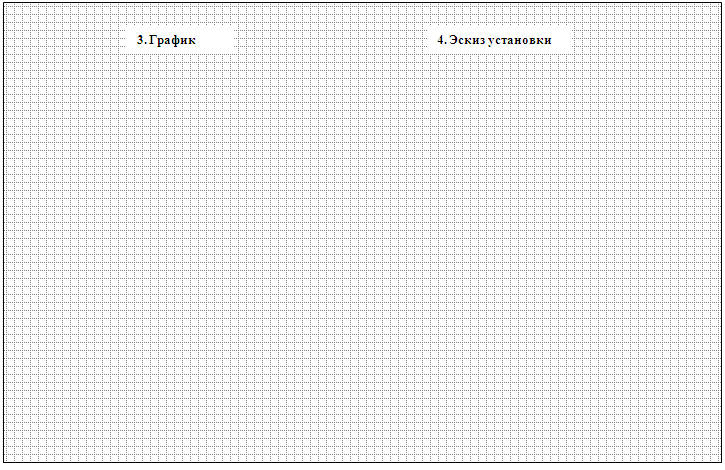

Отчет по лабораторной работе №4

Паспортизация цилиндрического зубчатого редуктора.

Отчет по лабораторной работе №5

Паспортизация червячного редуктора.

Отчет по лабораторной работе №7

Исследование работы подшипников.

4. ВЫВОДЫ:

ОТЧЁТ ПО ЛАБОРАТОРНОЙ РАБОТЕ № 8-1

Испытание фрикционной муфты

Таблица 1

Наименование параметра |

Обозна-чение |

Числ. значение |

|

Наружный диаметр пружины, мм |

|

|

|

Диаметр проволоки пружины, мм |

|

|

|

Длина пружины в свободном состоянии, мм |

|

|

|

Число рабочих витков пружины |

|

|

|

Диаметры вращающихся частей ведомого вала, мм |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Расчётные длины вращающихся частей ведомого вала, мм |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Диаметр поверхности трения, мм |

наружный |

|

|

внутренний |

|

|

|

Коэффициент трения на рабочих поверхностях муфты, принятый по таблице |

|

|

|

Таблица 2

Наименование параметра |

Расчётная формула |

Результат |

|

Средний диаметр пружины, мм |

|

|

|

Индекс пружины |

|

|

|

Жёсткость одного витка пружины |

|

|

|

Жёсткость пружины |

|

|

|

Момент инерции, кг·м2 |

Ведомой полумуфты |

|

|

Ведомого вала |

|

|

|

Инерционной массы |

|

|

|

Суммарный

|

|

|

|

Средний диаметр поверхности трения, мм |

|

|

|

Таблица 3

Наименование параметра |

Расчётная формула |

Результат |

||

λ1= |

λ2= |

λ3= |

||

Усилие, создаваемое пружиной при заданной деформации, Н |

|

|

|

|

Расчётное напряжение, МПа |

|

|

|

|

Момент М внешней силы, передаваемый муфтой, Н·мм |

|

|

|

|

Определённое по секундомеру время разгона ведомой части, с |

|

|

|

|

![]()

Вывод: ___

________________________________________________

________________________________________________

________________________________________________

Отчёт по лабораторной работе № 8-2 Испытание фрикционной муфты

Таблица 1

Наименование параметра |

Обозна-чение |

Числ. значение |

|

Наружный диаметр пружины, мм |

|

|

|

Диаметр проволоки пружины, мм |

|

|

|

Длина пружины в свободном состоянии, мм |

|

|

|

Число рабочих витков пружины |

|

|

|

Диаметры вращающихся частей ведомого вала, мм |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Расчётные длины вращающихся частей ведомого вала, мм |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Диаметр поверхности трения, мм |

наружный |

|

|

внутренний |

|

|

|

Коэффициент трения на рабочих поверхностях муфты, принятый по таблице |

|

|

|

Таблица 2

Наименование параметра |

Расчётная формула |

Результат |

|

Средний диаметр пружины, мм |

|

|

|

Индекс пружины |

|

|

|

Жёсткость одного витка пружины |

|

|

|

Жёсткость пружины |

|

|

|

Момент инерции, кг·м2 |

Ведомой полумуфты |

|

|

Ведомого вала |

|

|

|

Инерционной массы |

|

|

|

Суммарный |

|

|

|

Средний диаметр поверхности трения, мм |

|

|

|

Таблица 3

Наименование параметра |

Расчётная формула |

Результат |

||

λ1= |

λ2= |

λ3= |

||

Усилие, создаваемое пружиной при заданной деформации, Н |

|

|

|

|

Расчётное напряжение, МПа |

|

|

|

|

Момент М внешней силы, передаваемый муфтой, Н·мм |

|

|

|

|

Определённое по секундомеру время разгона ведомой части, с |

|

|

|

|

Суммарный момент инерции ведомого вала, полученный в опыте, кг·м2 |

|

|

|

|

Средняя арифметическая величина суммарного момента инерции, кг·м2 |

|

|

||

Отклонение в % опытной величины момента инерции ведомого вала от полученной аналитически |

|

|

||

Вывод:

_________________________________________________

_________________________________________________

_________________________________________________

Отчет по лабораторной работе №9 Испытание кулачковой предохранительной муфты.

Список литературы

Гузенков п.Г. Детали машин: Учеб. Пособие для студентов втузов. – 3-е изд., перераб. И доп.-м.: Высш. Школа, 1982.- 351 с.; ил.

Иванов м.Н. Детали машин: Учебник для машиностроительных специальностей вузов/ м.Н. Иванов, в.А. Финогенов.- 12 изд., испр.- м.: Высш. Шк., 2008.-408 с.; ил.