- •Глава 4. ПрименениЕ вче плазмы пониженного давления для повышения эффективности использования сырья и полуфабрикатов в производстве кожи

- •4.1. Применение вче плазменной обработки на различных стадиях кожевенного производства

- •4.1.1. Применение вче плазменной обработки на стадии подготовительных, преддубильных и дубильных процессов

- •Влияние плазменной обработки на основные показатели физико-механических свойств образцов кожевенного сырья крс

- •Физико–механические свойства хромового

- •Изменение пористости кожевенного сырья, голья и хромового полуфабриката крс

- •Изменение пористости кожевенного сырья, голья и полуфабриката овчины на разных стадиях

- •4.1.2. Применение вче плазменной обработки на стадии жидкостных отделочных процессов при производстве кожи

- •Значения температуры сваривания и двухчасовой

- •Значения температуры сваривания и двухчасовой

- •Остаточная концентрация ванн крашения полуфабриката крс, г/дм3

- •Остаточная концентрация ванн крашения полуфабриката овчины, г/дм3

- •Содержание жировых веществ в кожевой ткани

- •Значения пористости образцов кожи крс

- •Значения пористости образцов кожи овчины после крашения и жирования

- •Влияние плазменной обработки на физико-механические свойства крашеного полуфабриката крс

- •Влияние плазменной обработки на физико-механические свойства крашеного полуфабриката овчины

- •4.2. Влияние вче плазменной обработки на структуру кожевенного сырья и полуфабрикатов

- •4.2.1. Влияние вче плазменной обработки на микроструктуру дермы кожевенного голья и полуфабрикатов

- •4.2.2. Влияние вче плазменной модификации на наноструктуру натуральных кожевенных материалов

- •Структурные изменения коллагеновых волокон до

- •Структурные изменения коллагеновых пучков до и

- •Изменения микроструктуры кожи

- •4.2.3. Влияние вче плазменной модификации на надмолекулярную структуру коллагена дермы кожевенного сырья и полуфабрикатов

- •Влияние плазменной обработки на степень

- •Влияние плазменной обработки на степень упорядоченности структуры кожевенного

Глава 4. ПрименениЕ вче плазмы пониженного давления для повышения эффективности использования сырья и полуфабрикатов в производстве кожи

В главе представлены результаты экспериментальных исследований влияния высокочастотной плазменной обработки на свойства кожевенного сырья, голья и полуфабрикатов. Показано, что плазменная обработка в определенных режимах позволяет интенсифицировать технологические процессы производства и улучшить физико – механические и потребительские свойства натуральной кожи. Исследовано влияние ВЧЕ плазменной обработки на микро- и наноструктуру кожевенных материалов. Определены зависимости между параметрами НТП и свойствами обрабатываемых материалов.

4.1. Применение вче плазменной обработки на различных стадиях кожевенного производства

4.1.1. Применение вче плазменной обработки на стадии подготовительных, преддубильных и дубильных процессов

Получение того или иного эффекта, при модификации кожевенного материала потоком высокочастотной плазмы пониженного давления, зависит от выбранного режима обработки. Важное влияние на качество готовой кожи хромового дубления оказывает качество исходного сырья. Основные свойства кожи закладываются в отмочно-зольных процессах производства.

Целью процесса отмоки является приведение сырья в состояние, максимально приближенное к парному как по степени обводнения, так и по его микроструктуре. Поэтому первоочередной задачей исследований являлся поиск параметров ВЧЕ плазменной обработки, позволяющих максимально улучшить гидрофильные свойства кожевенного сырья.

Образцы кожевенного сырья КРС и овчины обрабатывали в высокочастотной плазме пониженного давления со следующими входными параметрами: мощность разряда Wp = 0,7 – 2,0 кВт, давление в разрядной камере P = 10,0 – 26,6 Па, расход плазмообразующего газа (аргона) G = 0,02 – 0,06 г/с, и время обработки образцов t = 1 – 10 мин.

Наиболее эффективные режимы высокочастотной плазменной обработки определялись по влиянию последней на изменение способности кожевенного сырья поглощать влагу и его термостойкости. Данные параметры в комплексе характеризуют воздействие высокочастотной плазменной обработки на структуру коллагена дермы.

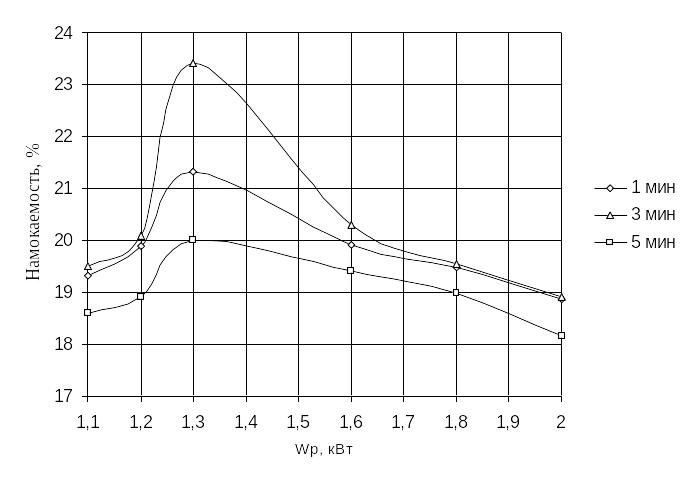

В качестве параметра, характеризующего гидрофильные свойства материала выбрана двухчасовая намокаемость в дистиллированной воде. В исходном состоянии намокаемость мокросоленого сырья из шкур КРС составляет 20%, сырья из шкур овчины пресносухого способа консервирования - 83%. Изменение намокаемости кожевенного сырья в зависимости от параметров плазменной обработки представлено на рис. 4.1 для сырья КРС и рис. 4.2 - для сырья овчины. Наибольшая намокаемость образцов сырья КРС наблюдается при режиме плазменной обработки Wp = 1,3 кВт, t = 3 мин, G = 0,04 г/с, P = 13,3 Па, для образцов сырья овчины - при Wp = 1,3 кВт, t = 5 мин, G = 0,04 г/с, P = 13,3 Па.

Увеличение показателя двухчасовой намокаемости кожевенного сырья после обработки в потоке ВЧЕ плазмы пониженного давления, свидетельствует о произошедших морфологических изменениях в структуре коллагена. Под действием плазменной обработки происходит разделение надмолекулярной структуры коллагена, за счет нарушения слабых межмолекулярных связей. Данный вывод подтверждается снижением температуры сваривания на 3,2-4,6% (графики зависимости температуры сваривания образцов сырья КРС и овчины от режимов плазменной обработки представлены на рис. 4.3, 4.4) и снижением прочностных характеристик кожевенного сырья опытных образцов по отношению к контрольным (табл. 4.1).

Рис. 4.1. Влияние мощности разряда на намокаемость кожевенного сырья КРС при плазменной обработке в режиме:

Р=13,3 Па, G = 0,04 г/с, t = 1-5 мин

Рис. 4.2. Влияние мощности разряда на намокаемость кожевенного сырья овчины при ВЧЕ плазменной обработке в режиме:

Р=13,3 Па, G =0,04 г/с, t=1 – 5 мин

Рис. 4.3. Влияние мощности разряда на температуру сваривания образцов кожевенного сырья КРС при плазменной обработке в режиме: Р=13,3 Па, G =0,04 г/с, t = 1 – 7 мин. Значение температуры сваривания контрольного образца 63,0 0С

Рис.

4.4. Влияние мощности разряда на температуру

сваривания образцов кожевенного сырья

овчины при ВЧЕ плазменной обработке в

режиме: Р

= 13,3 Па, G =

0,04 г/с, t

= 1 – 5 мин. Значение температуры

сваривания контрольного образца 60,0 0С

Рис.

4.4. Влияние мощности разряда на температуру

сваривания образцов кожевенного сырья

овчины при ВЧЕ плазменной обработке в

режиме: Р

= 13,3 Па, G =

0,04 г/с, t

= 1 – 5 мин. Значение температуры

сваривания контрольного образца 60,0 0С

Таблица 4.1.