- •Рівняння кінематичного ланцюга коробки швидкостей в загальному вигляді:

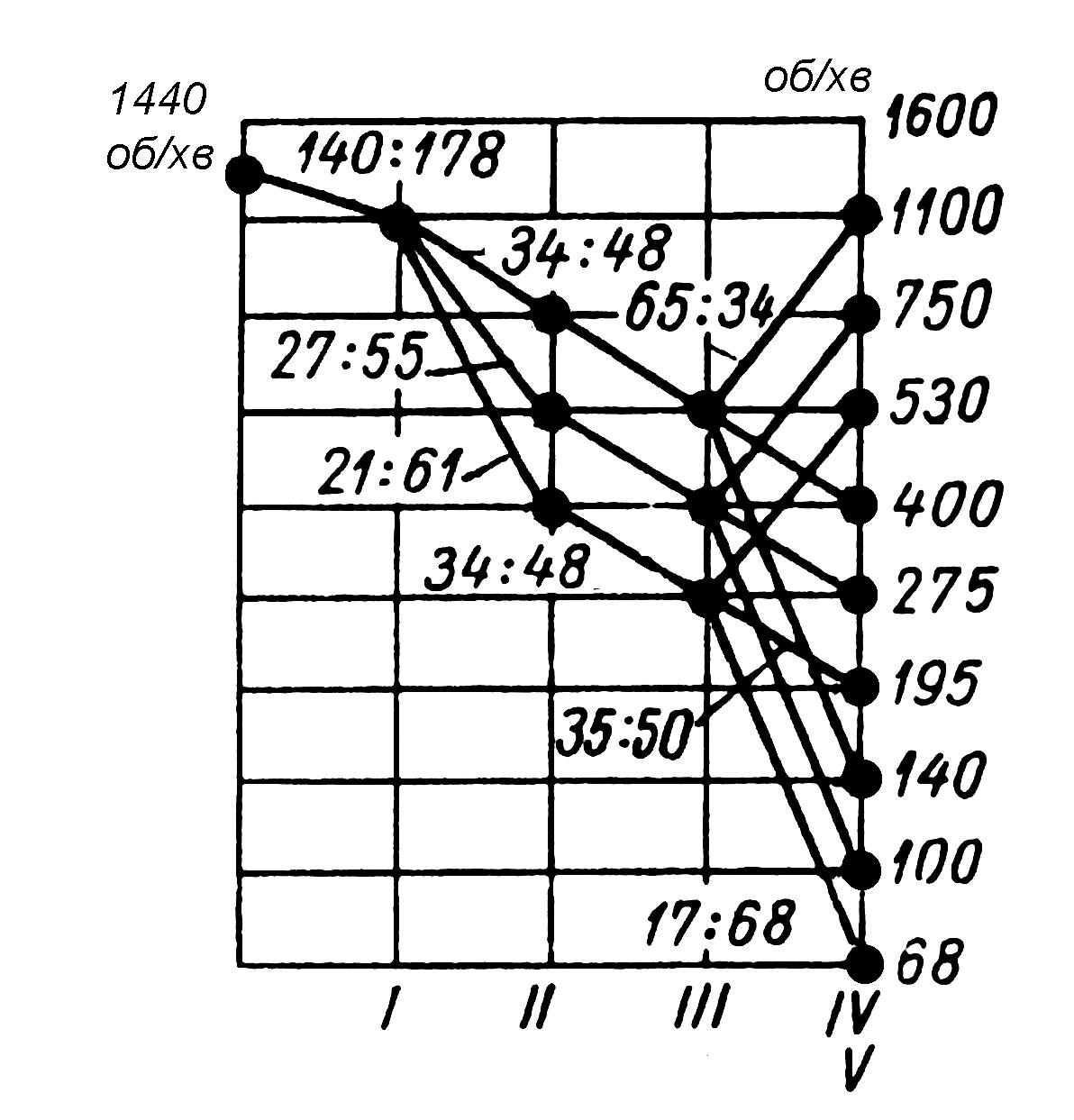

- •Графік швидкостей приведений на рис. 11

- •Додаток 1 Схеми верстатів свердлильно-розточної групи:

- •Вертикально-свердлильний (2/1)

- •Радіально-свердлильний (2/5)

- •3. Агрегатно – свердлильні (2/9)

- •4. Горизонтально-розточувальний (2/6)

- •5. Горизонтально-свердлильний (2/8)

- •6. Алмазно - розточний (2/7)

- •7. Координатно – розточувальні верстати (2/4)

Лабораторна робота

“Кінематичне налагоджування вертикально-свердлильного верстата”

Мета та завдання

Метою є теоретичне вивчення типів верстатів свердлильної групи, основних видів робіт, які виконуються на них, різальних та допоміжних інструментів, які при цьому використовуються та пристосувань для закріплення заготовок при обробці.

Студенти повинні набути практичних навиків розрахунку кінематичних ланцюгів верстата 2А135 при свердлінні.

Вимоги техніки безпеки

Перед початком виконання лабораторної роботи студенти повинні отримати від викладача докладний інструктаж техніки безпеки.

Забороняється самостійно вмикати і вимикати електро-живлення і привід верстата.

Роботу виконувати тільки на справному обладнанні і лише справним і надійно закріпленим різальним інструментом.

Після того як шпиндель верстата набрав повної частоти обертання плавно, без ривків подати свердло.

Бути особливо уважним і обережним наприкінці свердління отвору. Подачу свердла слід зменшити.

У разі припинення подачі енергії негайно вимкнути електродвигун.

Виконання лабораторної роботи проводити по підгрупах, щоб не було скупченості студентів. В разі несправного верстата необхідно припинити роботу і повідомити учбового майстра або викладача.

Короткі теоретичні відомості

Свердлильні верстати – це технологічні машини, які призначені для отримання наскрізних отворів у суцільному матеріалі, обробки не наскрізних (глухих) отворів та обробки попередньо отриманих отворів з метою збільшення їх розмірів, надання їм правильної геометричної форми, потрібних розмірів, підвищення точності та зменшення шорсткості поверхні.

Отвори застосовують для з’єднання деталей між собою. За формою вони бувають різноманітними, наприклад: циліндричні, конічні, квадратні, прямокутні, центрові, східчасті, шліцьові та ін.

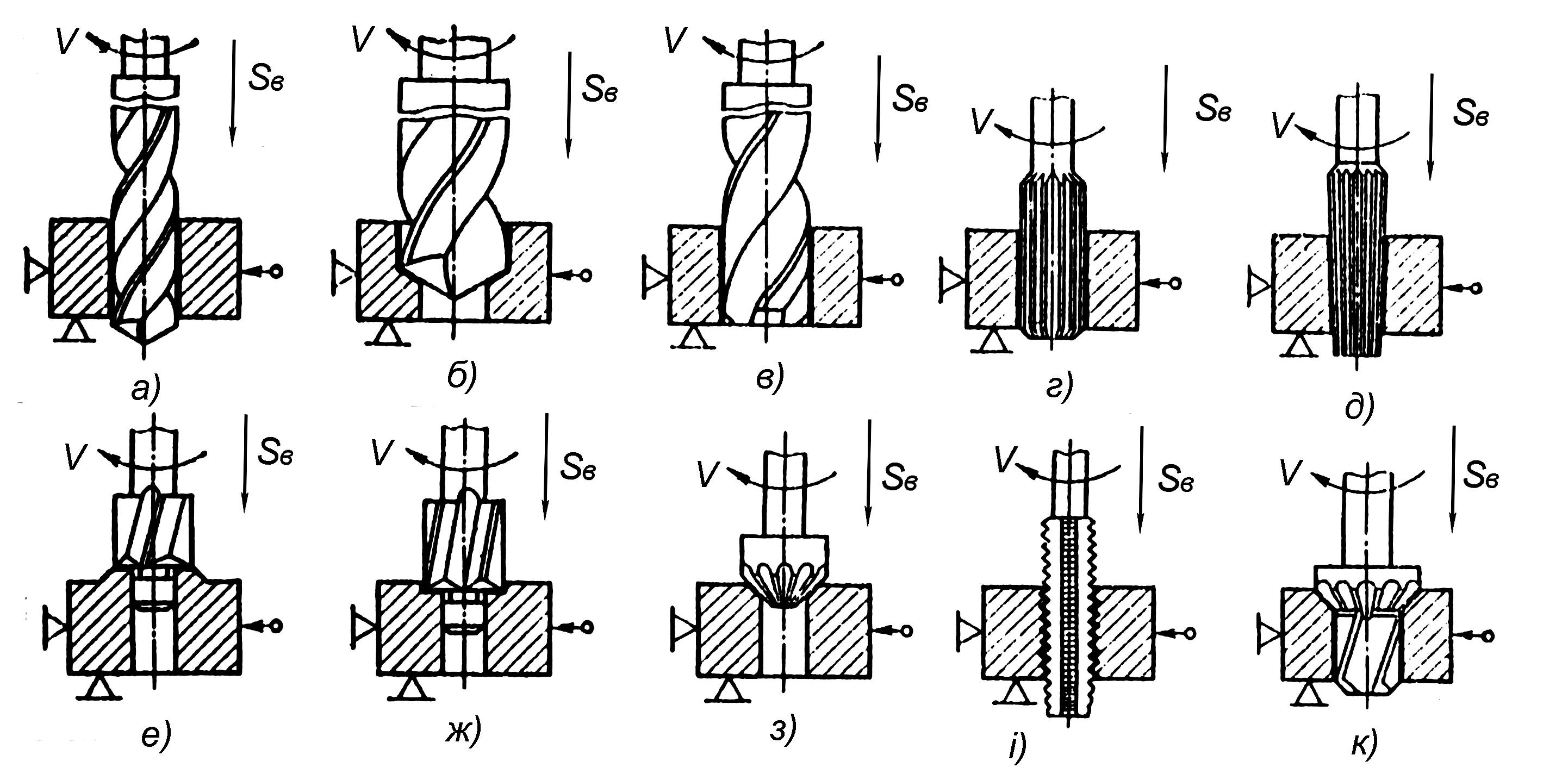

Основні види робіт, які виконуються на свердлильних верстатах:

Свердління застосовують для отримання отворів у суцільному матеріалі. (рис. 1 а). Виконують свердлом.

Розсвердлювання – це обробка попередньо просвердленого отвору, штампованого, або литого (рис. 1 б). Виконують свердлом.

Зенкерування – застосовують для отримання більш точних розмірів отворів (рис. 1 в). Виконують зенкером.

Розвертання – це кінцева обробка, яка виконується після зенкерування з метою отримання отворів високої точності та малої шорсткості. (рис. 1 г, д). Виконують розверткою.

Рис. 1 Схеми обробки заготовок на вертикально-свердлильних верстатах

Цекування – це обробка торця отвору з метою отримання перпендикулярності плоскої торцевої поверхні до її осі.(рис. 1 е) Виконують цековкою.

Зенкування – це обробка вхідної частини отвору, в результаті чого утворюється заглиблення потрібної форми (конічні, циліндричні) і розміру під головки гвинтів, болтів, заклепок та ін. (рис. 1 ж, з) Виконують зенківкою.

7. Нарізання різьби – це отримання на внутрішній циліндричній поверхні гвинтової поверхні. (рис. 1 і). Виконують мітчиком.

8. Обробка отвору складного профілю здійснюється за допомогою комбінованого різального інструменту (зенкер для обробки двох поверхонь: конічної та циліндричної).(рис. 1 к).

Різальні інструменти:

1. Спіральне свердло - найбільш поширений інструмент. Виготовляють діаметром від 0,1 до 80 мм.

Для зменшення тертя свердла об стінки отвору на свердлі виконують дві вузенькі гвинтові стрічки шириною 0,2 – 2,6 мм та зменшують діаметр свердла до хвостовика на 0,03 – 0,1 мм на кожних 100 мм довжини.

Свердло працює частіше в суцільному матеріалі в складних умовах, тому отвори утворюються неточні, з грубою поверхнею (Ra 12,5…6,3 мкм). Це пояснюють “уводом” свердла внаслідок наявності поперечної кромки (перемички ), яка не ріже, а тисне на заготовку (65% зусилля подачі припадає на перемичку).

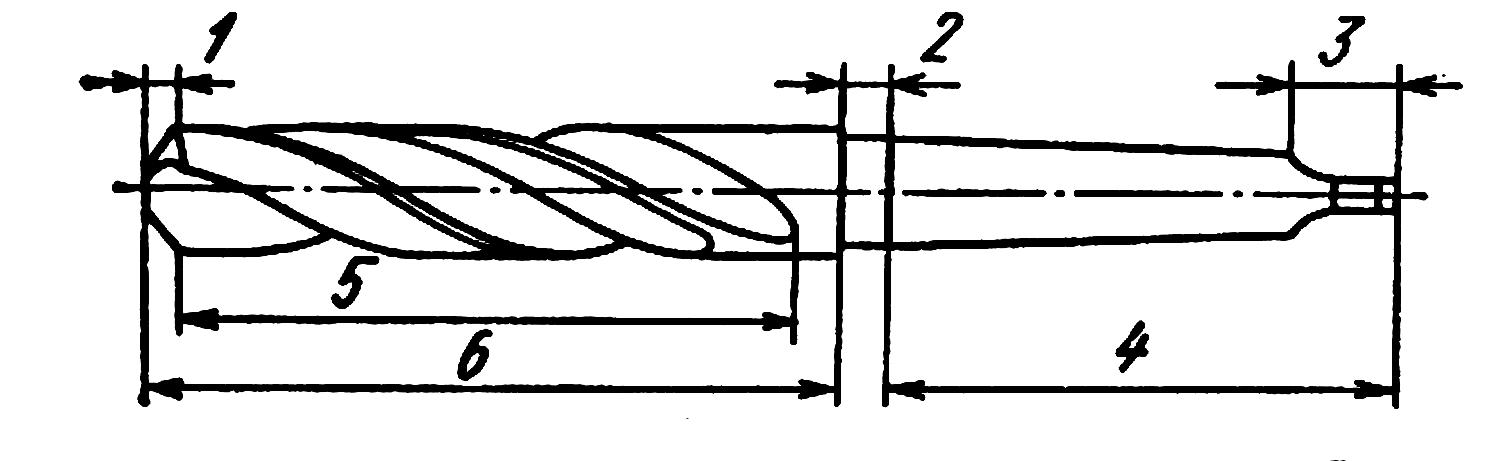

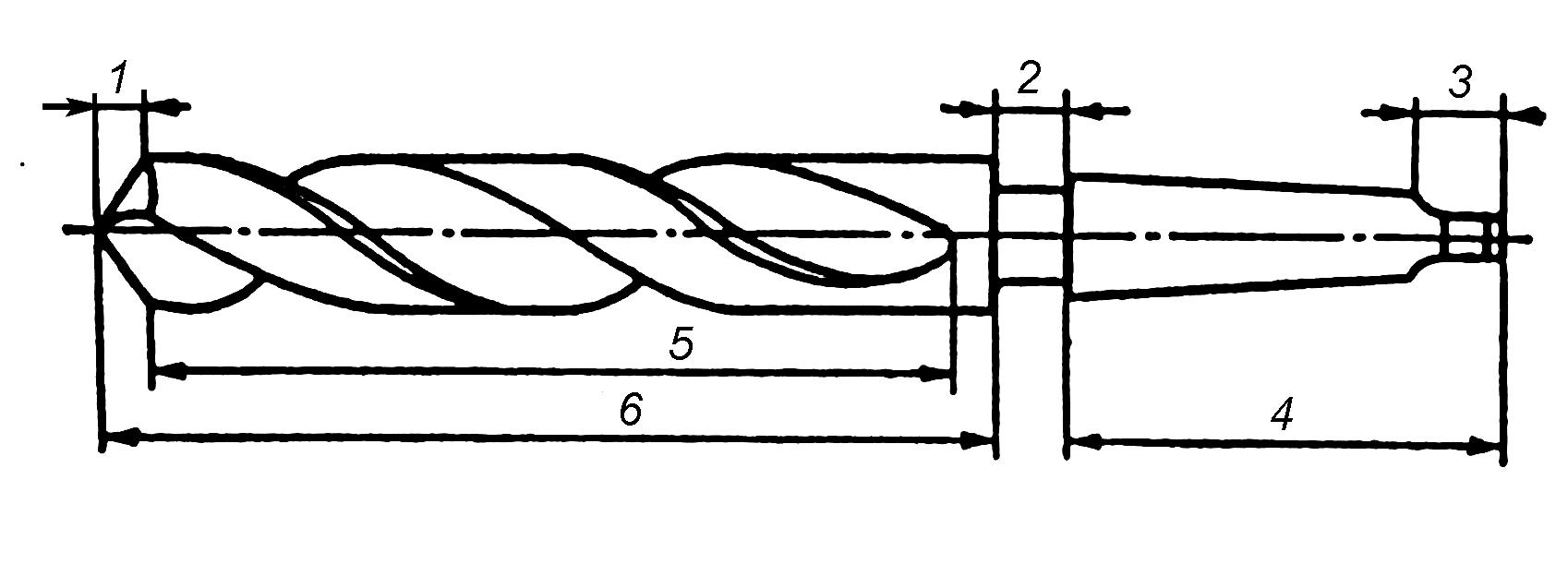

Рис. 2. Спіральне свердло

1 – різальна частина, яка виконує основну роботу різання;

2 – шийка (технологічний елемент);

3 – лапка служить для натискання при вибиванні свердла із отвору шпинделя та запобігає провертанню свердла в патроні;

4 – хвостовик – необхідний для установлення свердла у шпинделі верстата (конічний), патрона (циліндричний);

5 – напрямна частина з гвинтовими канавками, які спрямовують свердло в отворі і забезпечують виготовлення отвору потрібного діаметру;

6 – робоча частина

2. Зенкер – це багатолезовий інструмент (має 3 або 4 головних різальних кромок і не має перемички)

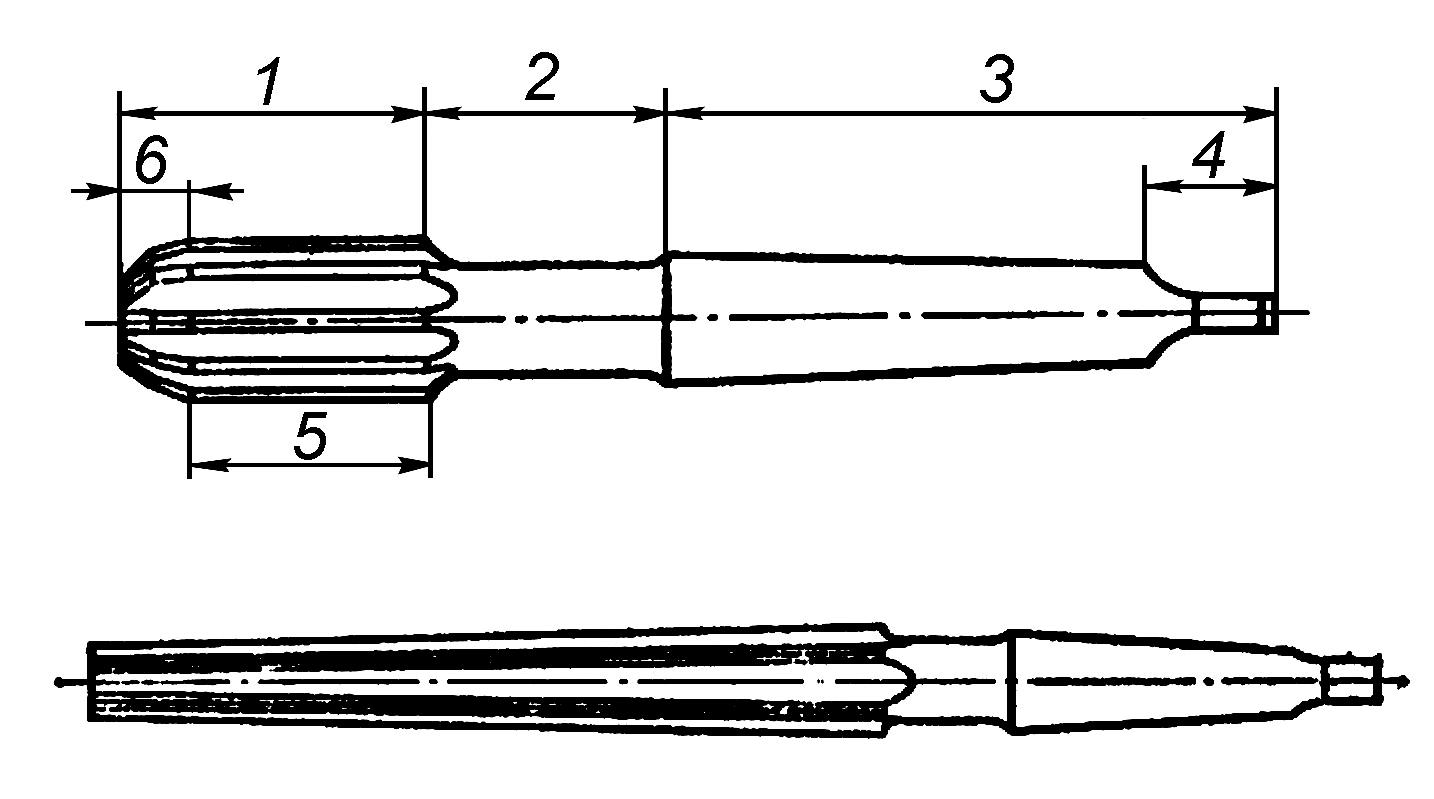

Рис. 3 Будова зенкеру

|

1 – різальна частина, яка виконує основну роботу різання; 2 – шийка; 3 – лапка; 4 – хвостовик; 5 – калібрувальна частина (забезпечує необхідну точність і шорсткість, та напрямляє інструмент в отворі); 6 – робоча частина |

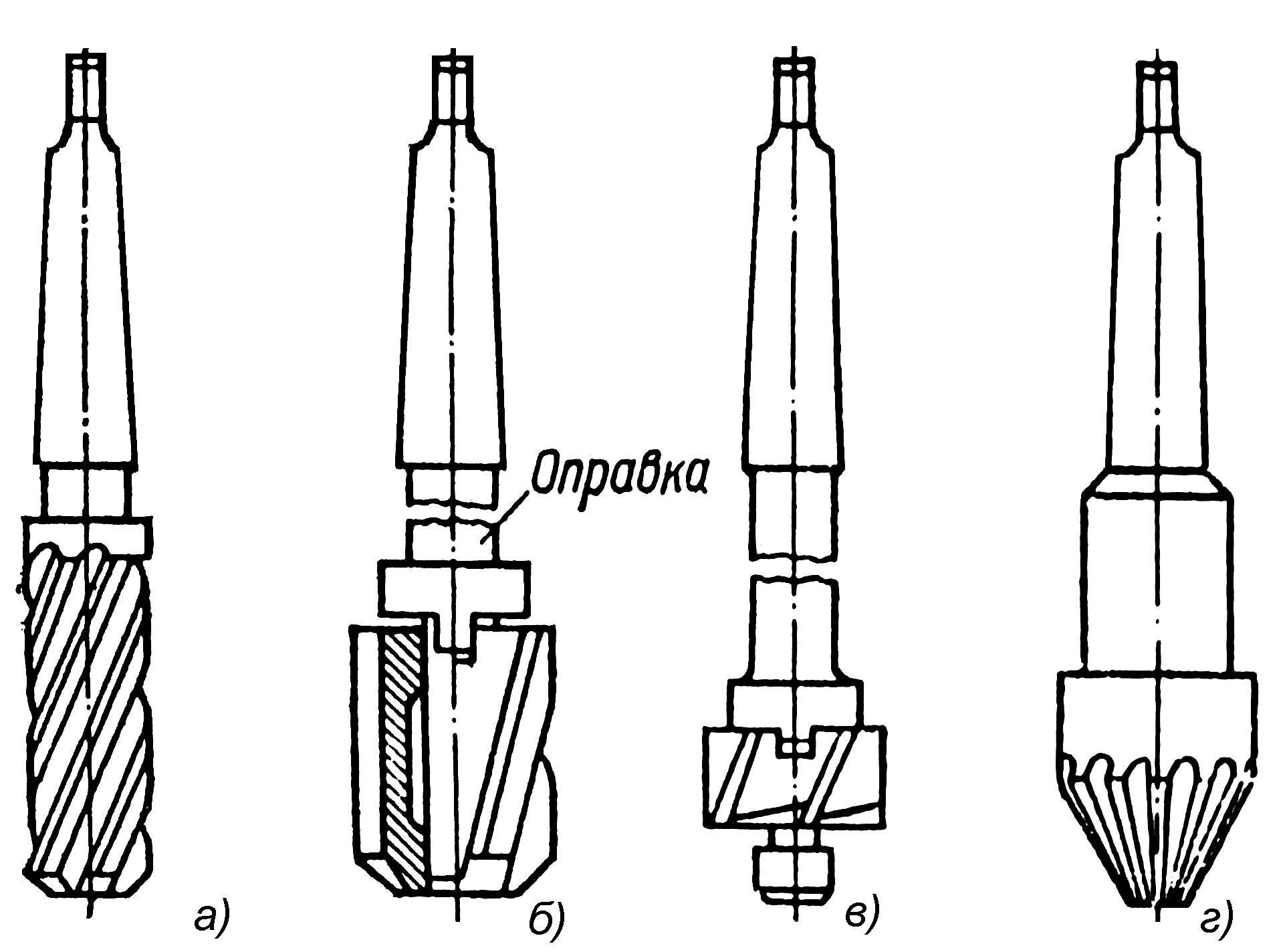

Основні види зенкерів:

Спіральні (рис. 4 а, б) застосовують для наскрізної обробки циліндричних отворів. Виготовляють діаметром 10 – 100 мм з числом зубців 3 – 6.

Циліндричні з напрямною цапфою (рис. 4 в ) –– для обробки торцевих площин або отворів під циліндричні головки гвинтів.

Рис. 4 Основні види зенкерів

Конічні (зенківки) – для зенкування конічних заглиблень під головки гвинтів, центрових отворів, зняття фасок і т.п. (рис. 4 г)

Наявність більшої кількості зубців і напрямної стрічки шириною 0,8 – 2 мм підвищує стійкість і продуктивність зенкерів, точність отворів і якість їхньої поверхні.

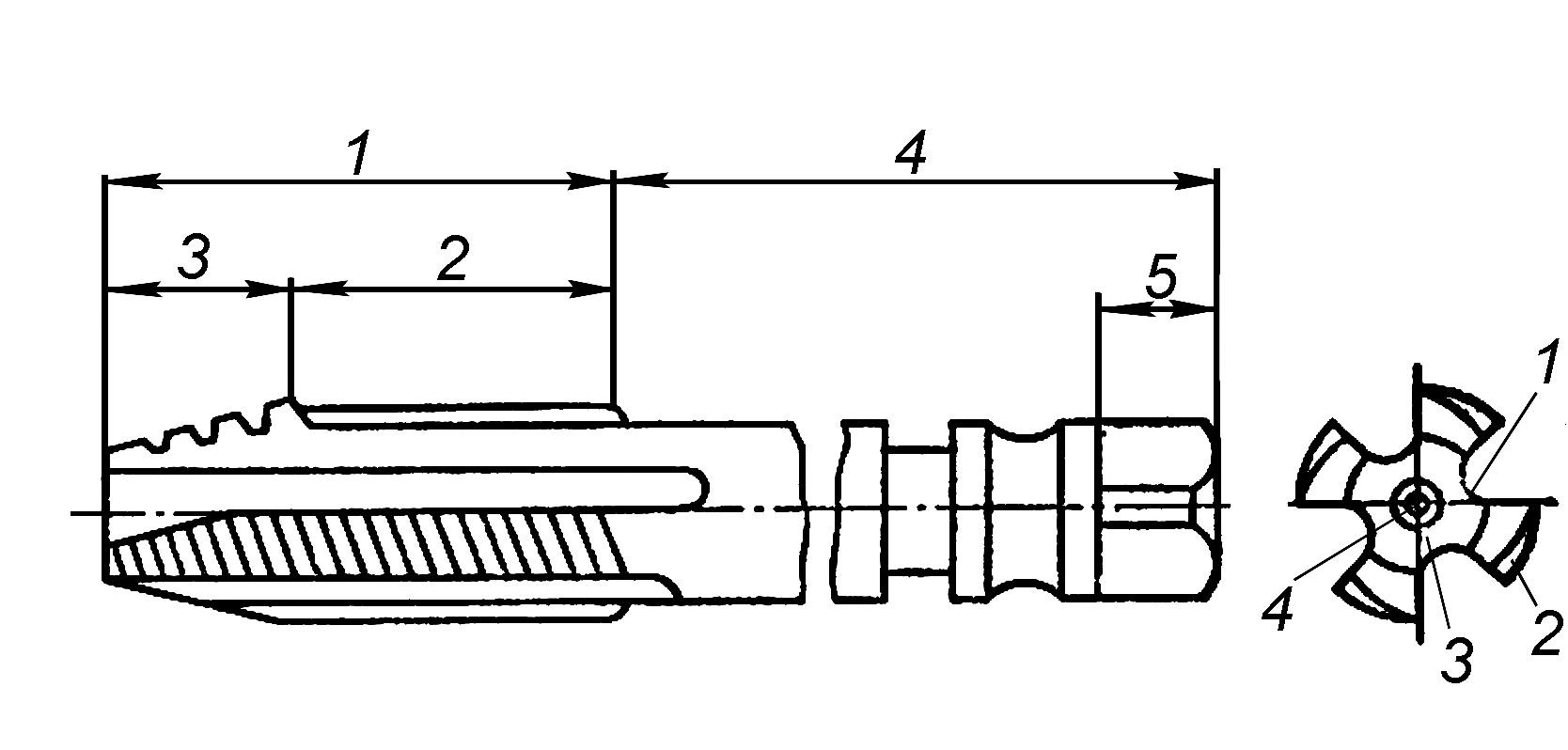

3. Розвертка –– це багатолезовий різальний інструмент (6 – 12 різальних кромок). Виготовляють мм - хвостові, і до 100 мм – насадні.

Рис. 5 Розвертки циліндрична та конічна |

1 – робоча частина; 2 – шийка; 3 – хвостовик ( конічний у шпинделі верстата); 4 – хвостовик або вороток циліндричний з квадратом (для ручних); 5 – калібрувальна частина - направляє в отворі, надає потрібної точності та чистоти поверхні стрічки – забезпечують напрямок розвертки і “вигладжують” оброблену поверхню; 6 –різальна частина, яка виконує роботу різання |

4. Мітчик – це гвинт з прорізаними прямими або гвинтовими канавками, які утворюють різальні кромки. Профіль мітчика повинен відповідати профілю різьби, яку нарізують. Його закріпляють у спеціальному патроні.

Рис. 6 Мітчик |

1 – робоча частина; 2 – калібрувальна частина нап-равляє мітчик по різьбі і зачищає (калібрує) профіль різьби; 3 – заборний конус виконує роботу різання (висота різальних зубців гребінки послідовно збільшується), зубці затиловані (мають задню поверхню) |

Режими різання

Глибина різання

![]() - відстань від поверхні, що оброблюється

до осі свердла:

- відстань від поверхні, що оброблюється

до осі свердла:

![]() ,

мм

,

мм

Де

![]() – зовнішній діаметр свердла, мм.

– зовнішній діаметр свердла, мм.

При

розсвердлюванні глибина різання дорівнює

половині різниці між діаметром свердла

та діаметром

![]() раніше обробленого отвору :

раніше обробленого отвору :

![]() ,

мм

,

мм

Подача

на оберт

![]() (мм/об) – це переміщення свердла вздовж

осі за один його оберт, залежить від

заданої шорсткості поверхні отвору, що

обробляється, квалітету точності

обробки, матеріалу заготовки та міцності

свердла і жорсткості закріплення

заготовки.

(мм/об) – це переміщення свердла вздовж

осі за один його оберт, залежить від

заданої шорсткості поверхні отвору, що

обробляється, квалітету точності

обробки, матеріалу заготовки та міцності

свердла і жорсткості закріплення

заготовки.

Швидкість

головного руху різання

![]() (м/хв) (або частота обертання шпинделя

(м/хв) (або частота обертання шпинделя

![]() (об/хв)). На величину швидкості різання

впливають наступні фактори: матеріал

різального інструмента та заготовки,

діаметр інструменту, глибина різання

та осьова подача свердла:

(об/хв)). На величину швидкості різання

впливають наступні фактори: матеріал

різального інструмента та заготовки,

діаметр інструменту, глибина різання

та осьова подача свердла:

![]() ,

м/хв або

,

м/хв або ![]() ,

об/хв

,

об/хв

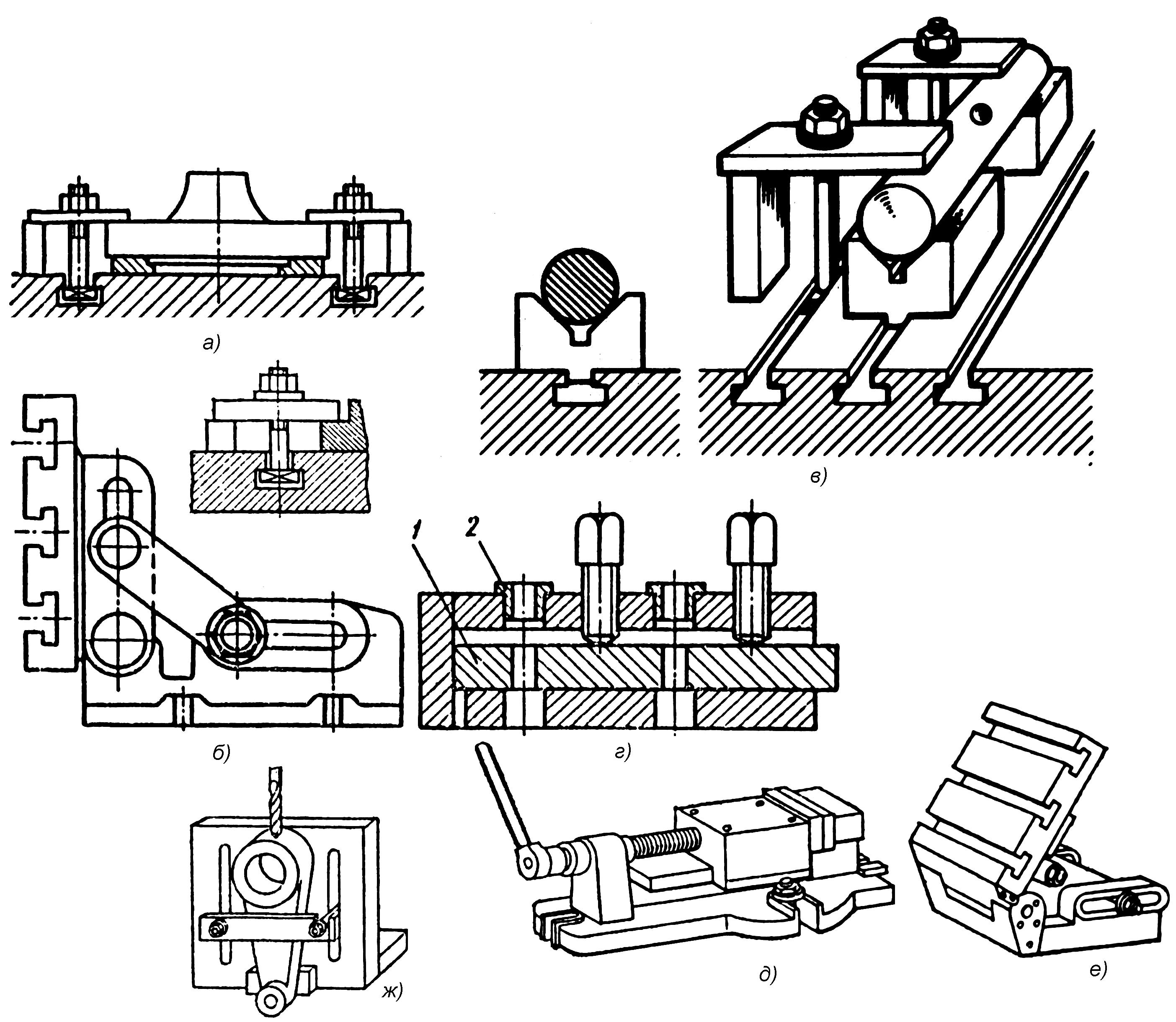

Пристрої для обробки заготовок на свердлильних верстатах

1. Притискні планки (рис. 7 а);

2. Машинні лещата (рис. 7 д);

3. Кутники (рис. 7 б, в), якщо осі паралельні або розташовані під кутом до установчої площини;

4. Патрони, які закріплюють на столі верстата (для обробки циліндричних частин );

5. На призмі (рис. 7 б) – при свердлінні отворів в циліндричних заготовках, закріплюють струбцинами;

6. Кондуктори – (рис. 7 г) використовують при свердлінні декількох точно розташованих отворів у заготовках які обробляються великими партіями. (1 – заготовка; 2 – направляюча втулка). В цьому випадку розмітка отворів не виконується.

Рис. 7 Пристрої для закріплення заготовок на столі верстату

Допоміжні інструменти

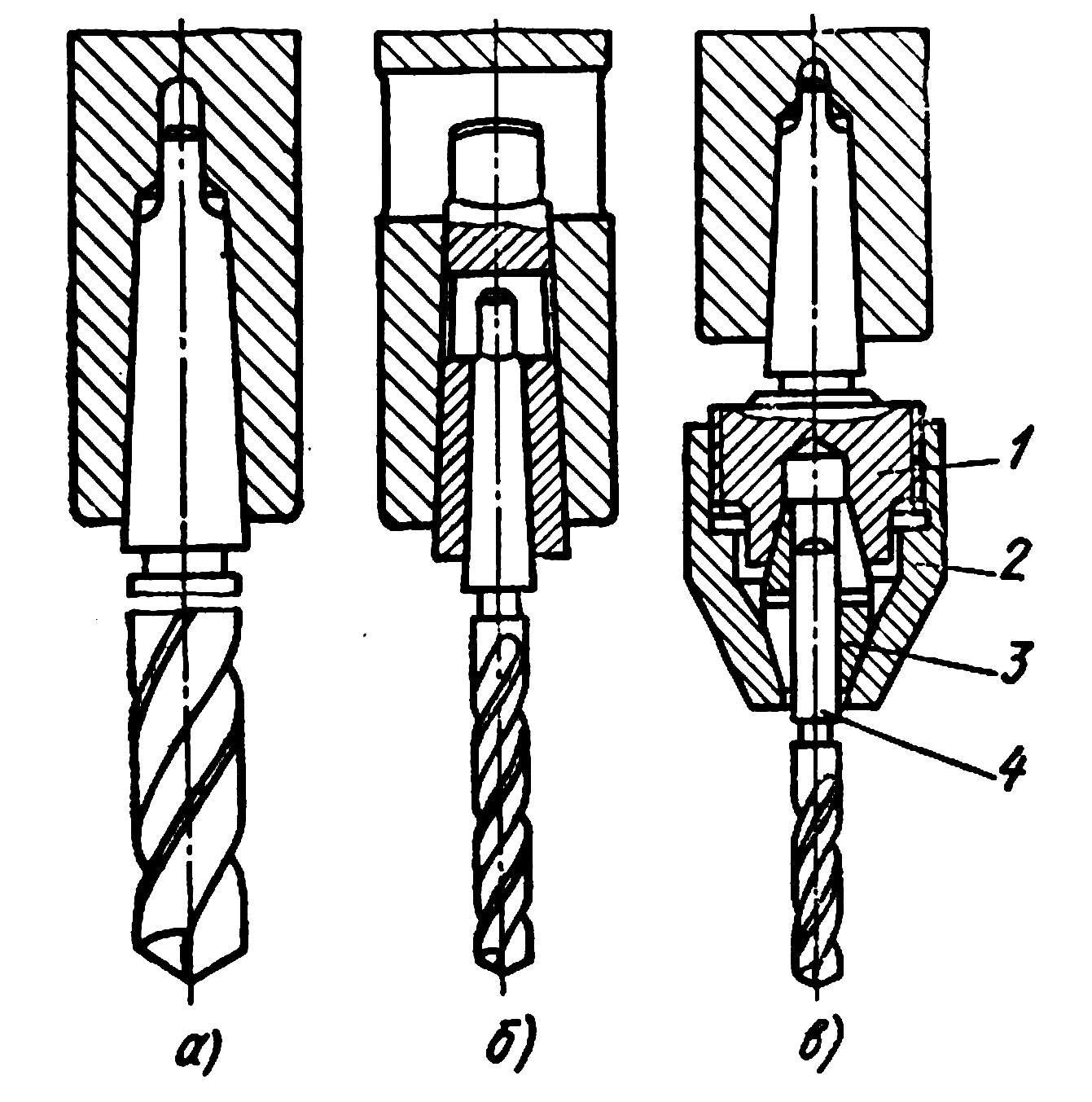

Допоміжний інструмент використовується для закріплення різального інструменту в шпинделі верстата. Різальний інструмент, що має конічний хвостовик, закріплюється безпосередньо в конічному отворі шпинделя верстата (рис. 8 а). або за допомогою перехідних втулок (рис. 8 б), якщо розмір конуса шпинделя більший за розмір конуса інструмента. Інструмент з циліндричним хвостовиком закріплюють в трикулачкових або цангових (рис. 8 в) патронах.

При послідовній обробці отворів на свердлильних верстатах кількома інструментами необхідна часта заміна інструменту, застосовують швидкозмінні патрони.

Рис. 8 Допоміжний інструмент |

1 – різьбова поверхня корпуса патрона; 2 – нагвинчена втулка; 3 – розрізна цанга; 4 – циліндричний хвостовик різального інструмента |

ТИПИ СВЕРДЛИЛЬНИХ ВЕРСТАТІВ

Група верстата |

Типи |

|||||||||

назва |

шифр |

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

Свердлильні та розточувальні |

2 |

Вертикально - свердлильні |

Одношпиндельні |

Багатошпиндельні |

Координатно розточувальні одностоякові |

Радіально свердлильні |

Розточувальні |

Алмазо - розточувальні |

Горизонтально свердлильні |

Різні свердлильні |

Позначення верстатів свердлильної групи:

наприклад, під моделлю 2А135 розуміють:

2 – свердлильний верстат (цифра вказує на групу);

А – вдосконалений у порівнянні з базовою моделлю;

1 – вертикальне розміщення шпинделя (тип верстата);

35 – максимальний діаметр свердління (мм).

Вертикально – свердлильний верстат 2А135

Використовують: в цехах індивідуального і дрібносерійного виробництва, а також в ремонтних цехах для обробки отворів деталей масою до 25 кг.

Технічна характеристика: найбільший діаметр свердла 35 мм.

Види робіт: свердління, розсвердлювання, зенкерування, розвертання, цекування, нарізання різьб.

Головний рух у верстаті – це обертання шпинделя з різальним інструментом (рух різання).

Рух подачі – це осьове переміщування шпинделя з різальним інструментом.

Допоміжний рух – ручні переміщування столу і шпиндельної бабки в вертикальному напрямку та швидкі ручні переміщування шпинделя повздовж його вісі.

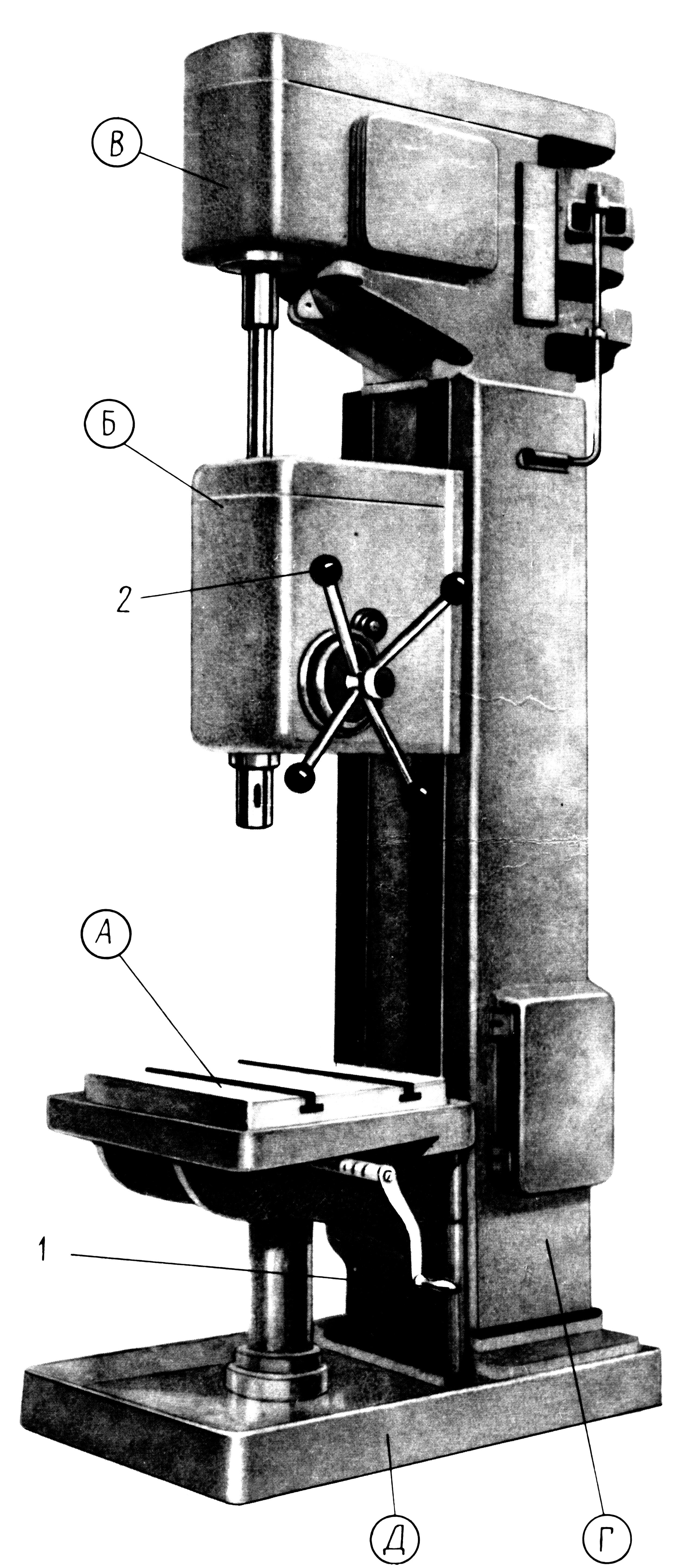

Основні вузли верстата (рис. 9)

|

Д – фундаментна плита; Г – колона (стояк); А – стіл на якому закріплюють заготов-ку; Б – кронштейн в якому розташована коробка подач через яку інструмент отримує поступальний вертикальний рух; 1 – ручка підводу стола; 2 – штурвал для підіймання та опускання шпиндельної бабки (Б); В – коробка швидкостей, через яку шпинделю із різальним інструментом надають головний обертовий рух (V)

|

Рис. 9 Загальний вигляд вертикально-свердлильного верстата

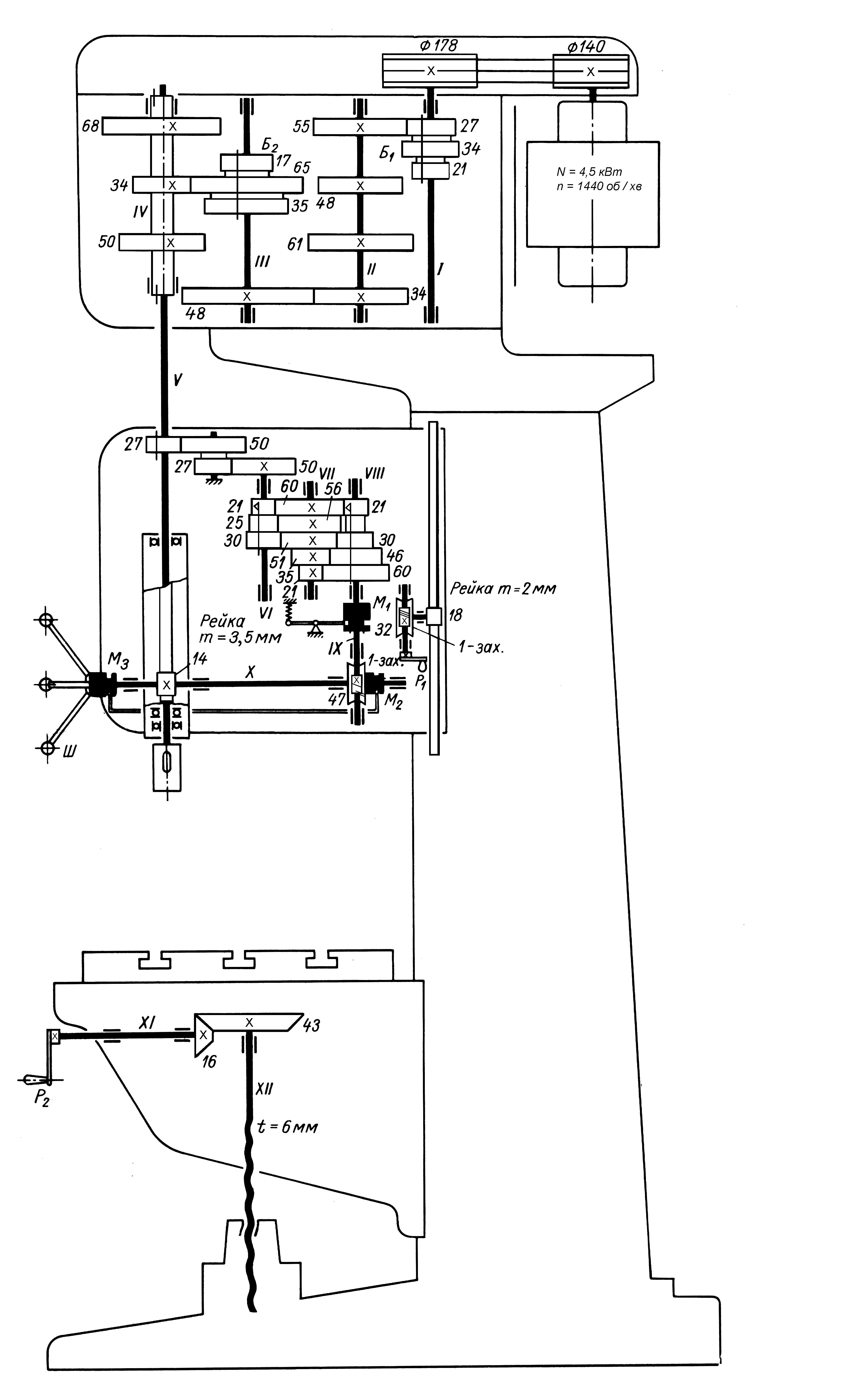

Рис. 10. Кінематична схема вертикально-свердлильного верстата

Розрахунок кінематичного налагоджування верстату 2А135

Головний рух різання – частота обертання шпинделя (рис. 10).

Шпиндель

V приводиться в рух електродвигуном

потужністю 4,5 кВт, через клиноремінну

передачу

![]() і коробку швидкостей. Блок шестерень

Б1 забезпечує валу II три швидкості

обертання. Через шестерні

і коробку швидкостей. Блок шестерень

Б1 забезпечує валу II три швидкості

обертання. Через шестерні

![]() рух

передається на вал III, на якому знаходиться

рухомий блок шестерень Б2, який приводить

в рух вал IV і далі через шліцьове з’єднання

на вал V з шпинделем. Кількість обертів

шпинделя (головний рух) підраховується

і підбирається шляхом вмикання в

зачеплення відповідних пар зубчастих

коліс коробки передач.

рух

передається на вал III, на якому знаходиться

рухомий блок шестерень Б2, який приводить

в рух вал IV і далі через шліцьове з’єднання

на вал V з шпинделем. Кількість обертів

шпинделя (головний рух) підраховується

і підбирається шляхом вмикання в

зачеплення відповідних пар зубчастих

коліс коробки передач.

Рівняння кінематичного ланцюга коробки швидкостей в загальному вигляді:

об/хв

об/хв

Графік швидкостей приведений на рис. 11

|

Рис. 11 Графік коробки швидкостей |

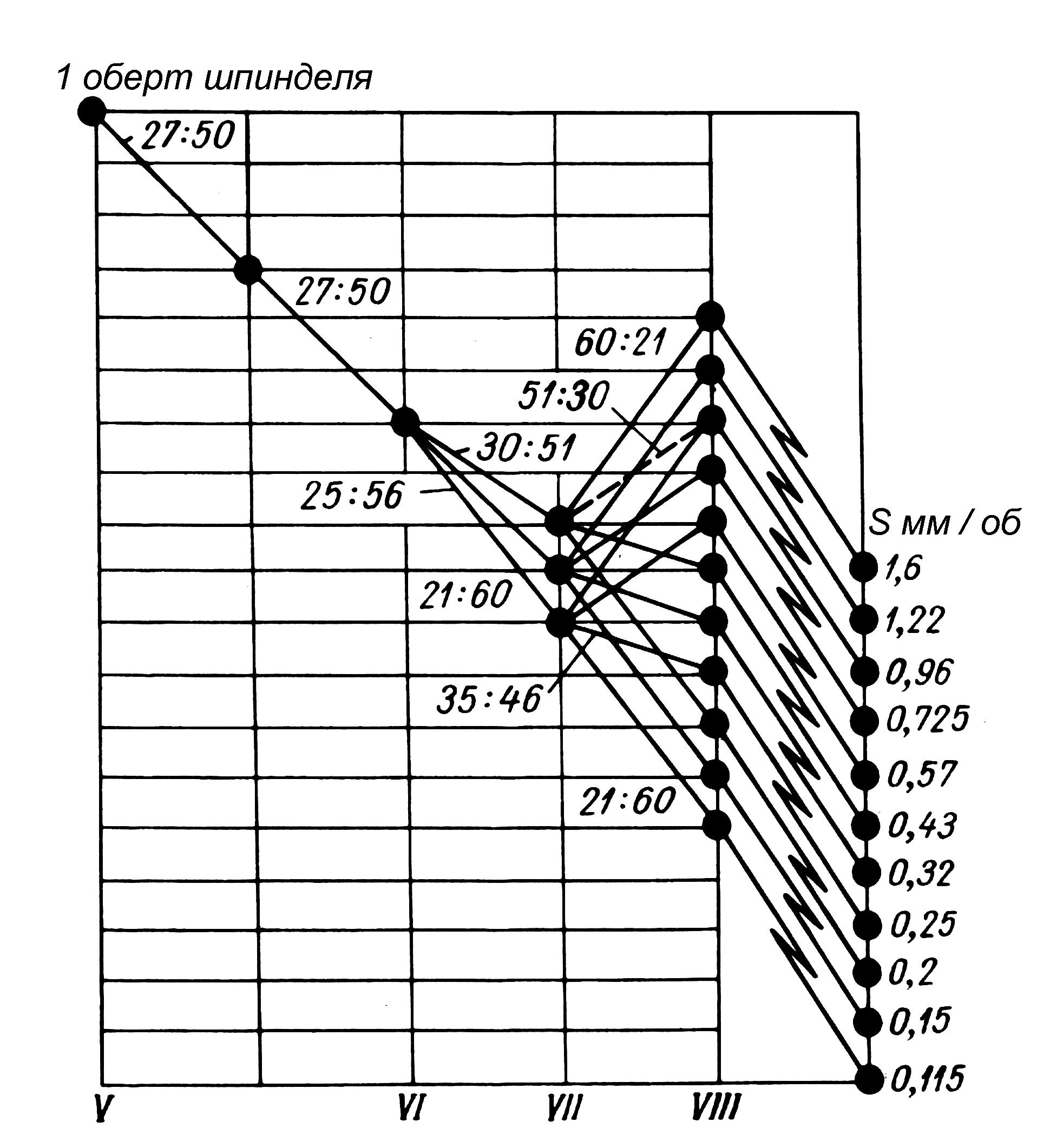

Допоміжний рух різання – подача (рис. 10) починається від шпинделя V і передається через шестерні

і

коробку подач із висувними шпонками,

запобіжну муфту М1, вал ІХ, черв’ячну

передачу

і

коробку подач із висувними шпонками,

запобіжну муфту М1, вал ІХ, черв’ячну

передачу

,

зубчасту муфту М2, вал Х та рейкову

передачу (яка складається із рейкової

шестерні 14, котра знаходиться в зачепленні

з рейкою, нарізаною на гільзі шпинделя).

,

зубчасту муфту М2, вал Х та рейкову

передачу (яка складається із рейкової

шестерні 14, котра знаходиться в зачепленні

з рейкою, нарізаною на гільзі шпинделя).

Від вала VІ до вала VІІ можна передати три швидкості обертання.

Рис. 12 Графік коробки подач |

Від вала VІІ до вала VІІІ – чотири швидкості обертання.

Від вала VІІІ через кулачкову муфту М1 рух передається валу ІХ, на якому закріплений черв’як.

М1 – служить для захисту механізму подач від поломок при перевантаженнях, а також для автоматичного виключення подачі при роботі по упорам.

Теоретично коробка подач забезпечує 12 швидкостей обертання, але як видно із графіка, одна із них повторюється, тому станок має тільки 11 різних величин подач.

Графік коробки подач шпинделя приведений на рис. 12.

Рівняння кінематичного ланцюга коробки подач в загальному вигляді:

мм/об

мм/об

ХІД ВИКОНАННЯ РОБОТИ

Кожен студент отримує індивідуальне завдання згідно даних таблиці 1.

В рівнянні, для отримання заданих значень

і

і

,

підставити необхідні пари зубчастих

коліс і виконати розрахунок (див. рис.

10)

,

підставити необхідні пари зубчастих

коліс і виконати розрахунок (див. рис.

10)Намалювати схеми коробок швидкостей і подач (див. рис. 10), і вказати необхідні для даної швидкості обертання та подачі зачеплення зубчастих коліс.

Оформити звіт.

ЗМІСТ ЗВІТУ

Короткий опис типів свердлильних верстатів, різального інструменту, пристроїв, та основних видів робіт.

Опис будови та основне призначення вузлів верстату 2А135.

Розрахунок кількості обертів шпинделя об/хв. та вертикальної подачі шпинделя , мм/об згідно варіанту завдання.

Намалювати схеми коробок швидкостей і подач і визначити задану кількість обертів шпинделя і подачу.

ЛІТЕРАТУРА

Дальский А.М. Технология конструкционных материалов. М. “Машиностроение” – 1985.

Сологуб М.А. Технологія конструкційних матеріалів. Київ, “Вища школа” – 1993.

Кучер А. М., Киватицкий М. М, Покровский А. А. Металлорежущие станки. Ленінград: “Машиностроение” – 1972.

Чумак М.Г. Матеріали та технологія машинобудування. Київ, “Либідь” – 2000.

КОНТРОЛЬНІ ЗАПИТАННЯ

Що собою являють свердлильні верстати?

Основні види робіт, які виконуються на свердлильних верстатах?

Основні різальні інструменти та їх призначення.

Будова спірального свердла.

Пристрої для закріплювання заготовки.

Пристрої для закріплювання різального інструменту.

Види свердлильних верстатів.

Позначення свердлильних верстатів.

Основні види рухів у верстатах.

Що собою являє допоміжний рух?

Призначення основних вузлів верстата.

Як визначається кількість обертів шпинделя верстата?

Що таке рух різання?

Що таке рух подачі?

Як визначається рух подачі?

Чому дорівнює передаточне відношення ремінної передачі?

Який загальний вигляд формули для розрахунку руху різання?

Таблиця 1 Варіанти індивідуальних завдань

№ п/п |

Кількість обертів шпинделя n, об/хв |

Вертикальна подача шпинделя S, мм/об |

1 |

1100 |

1,6 |

2 |

750 |

1,22 |

3 |

530 |

0,96 |

4 |

400 |

0,725 |

5 |

275 |

0,57 |

6 |

195 |

0,43 |

7 |

140 |

0,32 |

8 |

100 |

0,25 |

9 |

68 |

0,2 |

10 |

1100 |

0,15 |

11 |

750 |

0,115 |

12 |

530 |

1,6 |

13 |

400 |

1,22 |

14 |

275 |

0,96 |

15 |

195 |

0,725 |

16 |

140 |

0,57 |

17 |

100 |

0,43 |

18 |

68 |

0,32 |

19 |

195 |

0,25 |

20 |

530 |

0,2 |