- •Лекции по курсу «детали машин»

- •Тема 1 содержание и характеристика курса

- •Тема 2 фрикционные передачи

- •Тема 3 Зубчатые передачи

- •Расчет прямозубых цилиндрических передач на прочность

- •Для прямозубой передачи

- •Тема 4 муфты Общие сведения, назначение и классификация

- •4.2 Муфты компенсирующие жесткие

- •Тема 5 опоры и смазка

- •Трение и смазка подшипников скольжения

- •Условия работы подшипника качения, влияющие на его работоспособность

- •6. Неразъемные соединения

- •Расчет на прочность элементов заклепочного шва

- •Материалы заклепок и допускаемые напряжения

- •Сварные соединения

- •Тема 7. Резьбовые соединения

- •Т Рис.7.12 еория винтовой пары

- •Особенности расчета резьбы винтовых механизмов

- •Расчет на прочность стержня винта (болта) при различных случаях нагружения

- •Материалы резьбовых изделий и допускаемые напряжения

- •7.2 Соединения шпоночные

- •Тема 8 валы и оси

- •Тема9 червячные передачи

- •Геометрические параметры

- •Тема 10 цепные передачи

- •Основные характеристики

- •Конструкция основных элементов

- •Тема 11 ременные передачи

- •Тема 12.Единая система допусков и посадок есдп

Тема 3 Зубчатые передачи

Основные термины и определения. Зубчатая передача – механизм, использующий зацепления, передающий или преобразующий движение с изменением угловых скоростей и моментов. Принцип действия зубчатой передачи основан на зацеплении пары зубчатых колес (рис.3.1).

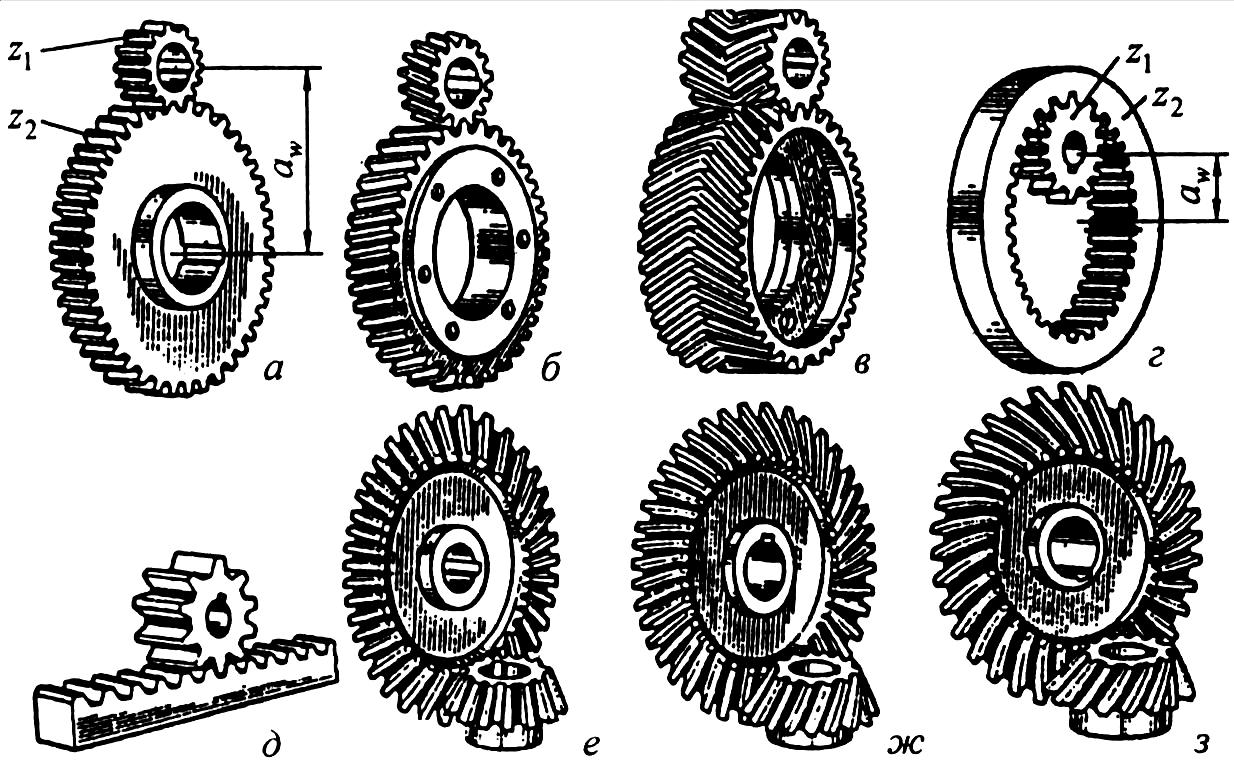

Рис. 3.1 Схема зубчатых передач

Зубчатые передачи, между параллельными валами осуществляются цилиндрическими колесами с прямыми, косыми и шевронными зубьями (рис.3.1,а-г) называют цилиндрическими. Существуют передачи (рис.3.1,а,б,в) внешнего зацепления и передачи (рис.3.1,г) внутреннего зацепления.. Передачи между валами с пересекающимися осями осуществляются коническими колесами с прямыми и круговыми зубьями (рис.3.1,е,з) реже тангенциальными зубьями (рис.3.1,ж). Зубчатые передачи для преобразования вращательного движения в поступательное осуществляют цилиндрическим колесом и рейкой (рис.3.1,д).

Для валов с перекрещивающимися осями применяют зубчато-винтовые, гипоидные и червячные передачи.

О

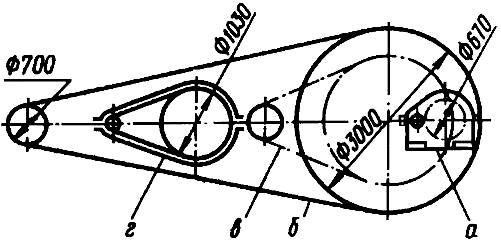

Рис.3.2

Схема передач с одинаковыми параметрами:

а—зубчатая,

б—ременная,

в

— клиноременная, г—цепная

передачи

Для редукторов общего применения установлен ресурс ~30000 ч. К недостаткам зубчатых передач относят: требования высокой точности изготовления, шум при работе со значительными скоростями.

Наибольшее распространение получили передачи с цилиндрическими колесами. Зубчатая передача состоит из двух колес z1 и z2, расположенных на валах. Основными характеристиками передачи является мощности на валах Р1 и Р2 в кВт, угловые скорости ω1 и ω2 в с-1 (или частоты вращения n1 и n2 в мин-1), окружная скорость на делительном цилиндре ν в м/с, вращающие моменты Т1 и Т2 в Н·м, передаточное отношение и, коэффициент полезного действия η. При расчете передачи используются зависимости, известные из теоретической механики: и=ω1/ω2=n1/n2; ω=πn/30; ν=πdn/60000=ωd/2; Т1=1000Р1/ω1≈9550 Р1/n1; Р2=Р1/η; Т2=9550Р2/n2=Т1иη.

Стандартами установлены термины, определения и обозначения, относящиеся к геометрии и кинематике зубчатых передач, а также методы расчета геометрических параметров.

О сновные

параметры. Термин «зубчатое

колесо» является общим. Зубчатое колесо

с меньшим количеством зубьев из пары

зубчатых колес называют шестерней, с

большим числом зубьев — колесом.

Параметрам шестерни приписывают индекс

1, а параметрам колеса—2 (рис.3.3).

Различают индексы, относящиеся: w—к

начальной поверхности или окружности;

b—к основной поверхности или

окружности; а—к поверхности

или окружности вершин и головок зубьев;

f—к поверхности или окружности

впадин и ножек зубьев. Параметрам,

относящимся к делительной поверхности

или окружности, дополнительного индекса

не приписывают.

сновные

параметры. Термин «зубчатое

колесо» является общим. Зубчатое колесо

с меньшим количеством зубьев из пары

зубчатых колес называют шестерней, с

большим числом зубьев — колесом.

Параметрам шестерни приписывают индекс

1, а параметрам колеса—2 (рис.3.3).

Различают индексы, относящиеся: w—к

начальной поверхности или окружности;

b—к основной поверхности или

окружности; а—к поверхности

или окружности вершин и головок зубьев;

f—к поверхности или окружности

впадин и ножек зубьев. Параметрам,

относящимся к делительной поверхности

или окружности, дополнительного индекса

не приписывают.

П

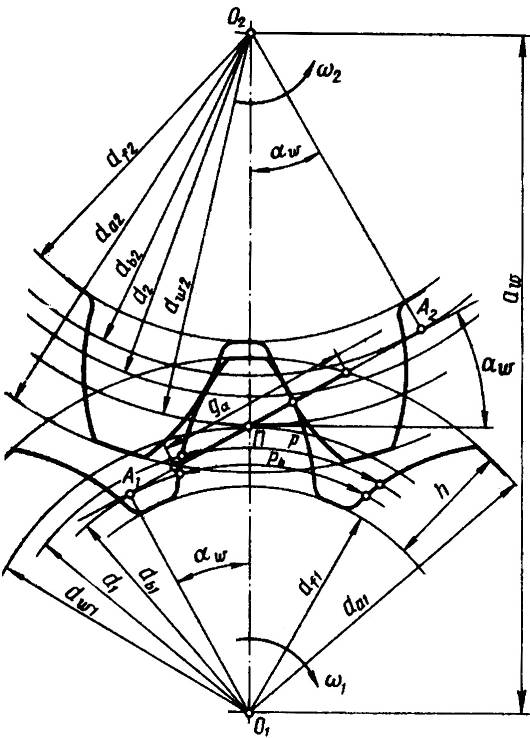

Рис.3.3

Схема эвольвентного зубчатого зацепления

cos αw=dcos α/dw

Основная характеристика размеров зубьев m=p/π — окружной модуль зубьев.

Значения модулей определены ГОСТ9563 — 60 в диапазоне 0,05...100 мм (табл.3.1).

Таблица 3.1 Значения модулей стандартизованных ГОСТ 9563 — 60

Ряды |

Модуль, мм |

1-й |

1; 1,25; 1,5; 2; 2,5; 3; 4; 5; 6; 8; 10; 12; 16; 20; 25 |

2-й |

1,125; 1,375; 1,75; 2,25; 2,75; 3,5; 4,5; 5,5; 7; 9; 11; 14; 18; 22 |

d=pz/π — делительный диаметр; db=dcosα — основной диаметр (диаметр окружности, разверткой которой являются эвольвенты зубьев); dw1―начальные диаметры (диаметры окружностей, по которым пара зубчатых колес обкатывается в процессе вращения):

dwl=2αw/(z2/z1+l); dw2=2αw-dw1.

У передач без смещения и при суммарном смещении хΣ=0 начальные и делительные окружности совпадают:

dwl=d1=mz1; dw2=d2=mz2.

При нарезании колес со смещением делительная плоскость рейки смещается к центру или от центра заготовки на хт; х—коэффициент смещения исходного контура. Смещение от центра считают положительным (х>0), а к центру—отрицательным (х<0).

αw=0,5(dwl+dw2)—межосевое расстояние;

αw=m(0,5zΣ+xΣ-∆y),

где

zΣ=z1+z2;

xΣ=xl+x2; ∆у—

коэффициент уравнительного смещения

при xΣ≠0 (определяется по ГОСТ

16532—70). Для передач без смещения и при

x1=—x2 или

хΣ=0 ∆y=0 αw=a=0,5m(z1+z2),

h=m(2![]() +c*-∆y)

— высота зуба; da=d+2m(

+x-∆y)—диаметр

вершин зубьев; df=d—2m(

+c*—x)

— диаметр впадин;

— коэффициент высоты головки зуба (по

ГОСТ 13755—81,

=1);

с*—коэффициент радиального зазора (по

ГОСТ 13755—81, с*=0,25).

+c*-∆y)

— высота зуба; da=d+2m(

+x-∆y)—диаметр

вершин зубьев; df=d—2m(

+c*—x)

— диаметр впадин;

— коэффициент высоты головки зуба (по

ГОСТ 13755—81,

=1);

с*—коэффициент радиального зазора (по

ГОСТ 13755—81, с*=0,25).

Для колес без смещения h=2,25m; dа=d+2m; df=d—2,5m; А1А2—линия зацепления (общая касательная к основным окружностям); gа—длина активной линии зацепления; П—полюс зацепления точка пересечения линии центров колес 0102 с линией зацепления.

Расчет основных геометрических и кинематических параметров представлен в табл.3.2.

Материалы. Термическая и химико-термическая обработка.

Для зубчатых колес целесообразно применять стали, закаливаемые до значительной твердости (табл. 3.3), которые обеспечивают прочность зубьев на изгиб, стойкость поверхностных слоев зубьев и сопротивление заеданию. Допускаемые контактные напряжения в зубьях пропорциональны твердости материалов.

При твердости Н≤350НВ шестерню выполняют с большей твердостью, чем колесо, Н1=Н2+10...15 единиц. Термическую обработку заготовки выполняют до нарезания зубьев. Такие передачи хорошо прирабатываются (Н2<Н1). При твердости Н>350НВ химико-термическую обработку ведут после зубонарезания. При этом зубья коробятся и требуются отделочные операции: шлифование, притирка с абразивными пастами. Шлифование —способ исправления профилей зубьев.

Объемная закалка не сохраняет вязкую сердцевину при высокой твердости поверхности. Высокую твердость поверхностных слоев материала при сохранении вязкой сердцевины получают поверхностным термическим и химико-термическим методам упрочнения (рис.3.4). Для зубчатых колес применяют: поверхностную закалку, цементацию и нитроцементацию с закалкой, азотирование.

Поверхностная закалка. Поверхностные слои нагреваются в течение 20...50 с токами высокой частоты (ТВЧ). Деформации при закалке невелики. Это позволяет обойтись без шлифования зубьев с понижением точности.

Таблица 3.2.Расчет геометрических и кинематических параметров

Наименование параметра |

Обозначение ГОСТ13755-81 |

Метод определения |

|

1 Межосевое расстояние, мм |

aW |

|

|

1.1 Делительный угол профиля в торцовом сечении |

|

|

|

1.2 Угол зацепления |

|

|

|

2. Основной угол наклона |

|

|

|

3 Делительные диаметры |

шестерни |

|

|

колеса |

|

|

|

4 Основные диаметры |

шестерни |

|

|

колеса |

|

|

|

5 Диаметр вершин зубьев |

шестерни |

|

|

колеса |

|

|

|

6 Коэффициент торцового перекрытия |

|

|

|

6.1 Составляющие коэффициента торцового перекрытия, определяемые начальными головками зубьев |

шестерни |

|

|

колеса |

|

Для передач без смещения при β<20

|

|

7 Коэффициент осевого перекрытия |

|

|

|

7.1 Осевой шаг |

|

|

|

8 Суммарный коэффициент перекрытия |

|

|

|

9

Толщина зуба на окружности

|

|

|

|

10.Эквивалентные числа зубьев |

шестерни |

|

|

колеса |

|

|

|

11.Окружные скорости, м/с |

|

|

|

Таблица 3.3 Некоторые стали, применяемые для зубчатых колес

Марка стали |

Размеры, мм |

нв (сердцевины) |

HRCэ, (поверхности) |

σB, МПа |

σT, МПа |

Термическая обработка |

|

D* |

S* |

||||||

35 |

любой |

любая |

163…192 |

— |

550 |

270 |

Нормализация |

45 |

любой |

любая |

179…207 |

600 |

320 |

||

45 |

125 |

80 |

235…262 |

780 |

540 |

Улучшение |

|

45 |

80 |

50 |

269…302 |

890 |

650 |

||

40Х |

200 |

125 |

235…262 |

790 |

640 |

||

40Х |

125 |

80 |

269…302 |

900 |

750 |

||

40Х |

45…50 |

Улучшение + закалка ТВЧ |

|||||

35ХМ |

315 |

200 |

235…262 |

— |

800 |

670 |

Улучшение |

35ХМ |

200 |

125 |

269…302 |

920 |

790 |

||

35ХМ |

48…53 |

Улучшение + закалка ТВЧ |

|||||

40ХН |

315 |

200 |

235…262 |

— |

800 |

630 |

Улучшение |

40ХН |

200 |

125 |

269…302 |

920 |

750 |

||

40ХН |

48…53 |

Улучшение + закалка ТВЧ |

|||||

20ХНМ |

300…400 |

56…63 |

1000 |

800 |

Улучшение + цементация + закалка |

||

18ХГТ |

|||||||

12ХНЗА |

|||||||

25ХГМ |

|||||||

40ХНМА |

125 |

80 |

269…302 |

50…56 |

980 |

780 |

Улучшение+азотирование |

35Л |

любой |

любая |

163…207 |

— |

550 |

270 |

Нормализация |

45Л |

315 |

200 |

207…235 |

680 |

440 |

Улучшение |

|

*D, S — диаметр шестерни и толщина стенок колеса.

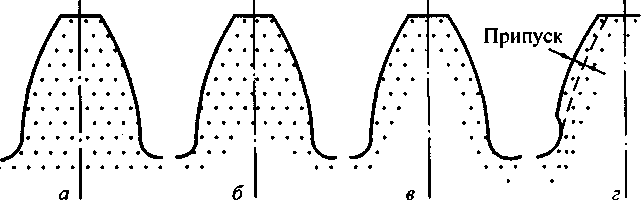

Рис.3.4.Разновидности

поверхностного упрочнения зубьев

(точками

показана глубина упрочнения) атериалы

колес — стали 40Х, 40ХН, 35ХМ, содержащие

хрома X<1%,

никеля Н<1%, молибдена М<1%. Первые

цифры марки стали указывают на содержание

в ней углерода (0,4, 0,35

%). Твердость на поверхности 50...55 HRCэ.

атериалы

колес — стали 40Х, 40ХН, 35ХМ, содержащие

хрома X<1%,

никеля Н<1%, молибдена М<1%. Первые

цифры марки стали указывают на содержание

в ней углерода (0,4, 0,35

%). Твердость на поверхности 50...55 HRCэ.

Закалка с нагревом ТВЧ применяется для шестерен, работающих с улучшенными колесами Н<350НВ, для обеспечения равнопрочности и хорошей прирабатываемости.

Поверхностная закалка зубьев без охвата переходной поверхности (с обрывом твердого слоя у впадины зубьев) повышает износостойкость и сопротивление выкрашиванию, но понижает прочность при изгибе, так как создает концентратор напряжений у корня зуба. Для колес с модулем т<6 мм закаленный слой должен распространяться на часть тела под зубом и впадиной (рис.3.4,а,б). Закаленный слой должен повторять очертание впадин (рис.3.4,в). Это достигается при индукционном нагреве токами двух частот.

Цементация - поверхностное насыщение углеродом сталей с содержанием углерода менее 0,3 % с последующей закалкой обеспечивает большую твердость и несущую способность поверхностных слоев зубьев 56...63 НRСЭ и высокую прочность на изгиб, если цементированный слой не снимается последующим шлифованием впадины (рис.3.4,г). Целесообразно применять газовую цементацию. Широко применяют хромистую сталь 20Х, а для ответственных зубчатых колес, работающих с ударными нагрузками, хромоникелевые стали 12ХН3А, 20ХНМ, 18Х2Н4МА, 20Х2Н4А и безникелевые стали 18ХГТ, 25ХГТ и 15ХФ. Цементация и закалка зубьев после шевингования повышают прочность зубьев на изгиб до трех раз. Прижоги при шлифовании снижают прочность в 1,3...2 раза. Толщина цементированного слоя 0,3 модуля. Процесс цементации на глубину 1 мм занимает около 3 ч.

Азотирование. Насыщение азотом готовых деталей без последующей закалки, обеспечивающее высокую твердость и износостойкость поверхностных слоев 700...950HV или 58...65HRCэ. Для колес применяют молибденовую сталь 38Х2МЮА, безалюминиевые стали типа 40ХФА, 40ХНА, 40Х.

Азотирование — длительный процесс до 20...60 ч для получения толщины слоя 0,25...0,6 мм. Зубья после азотирования не шлифуют. Азотирование применяют для колес с внутренними зубьями и других, шлифование которых трудно осуществимо. Недостатки колес - малая толщина упрочненного слоя 0,2...0,5 мм, не позволяющая применять их при ударных нагрузках и при работе с интенсивным изнашиванием.

Нитроцементация. Насыщение поверхностных слоев углеродом и азотом в газовой среде с последующей закалкой — обеспечивает им высокую прочность, износостойкость и сопротивление заеданию. Нитроцементация обладает достаточно высокой скоростью протекания процесса — порядка 0,1 мм/ч и выше. В связи с малыми толщиной слоя и деформациями позволяет во многих случаях обойтись без последующего шлифования.

Лазерная закалка. Обеспечивает высокую твердость до 64 НRСЭ, не требует легированных сталей, не вызывает коробления. Процесс этот медленный и используется для местного упрочнения в виде тонкой полосы вдоль зуба, где ожидается выкрашивание или заедание зубьев.

Улучшаемые стали. Применяют для зубчатых колес, изготовляемых в условиях мелкосерийного и единичного производства при отсутствии жестких требований к габаритным размерам. Чистовое нарезание зубьев улучшаемых колес производят после термической обработки, что облегчает их изготовление, исключает необходимость шлифования и обеспечивает высокую точность. Применяют качественные углеродистые стали: 40, 45, 50Г и легированные 35ХГС, 40Х и др.

Стали в нормализованном состоянии. Для сопряженных зубчатых колес применяют во вспомогательных механизмах. Материалы — среднеуглеродистые стали 40, 45, 50. Повышенная стойкость от заедания шестерни и колеса достигается изготовлением колес из разных материалов.

Стальное литье. Применяют для колес больших диаметров. Материалы — литейные среднеуглеродистые стали 35Л...50Л, а также литейные марганцовистые и низколегированные стали 40ХЛ, 30ХГСЛ, 50Г2 и др. Литые колеса подвергают нормализации.

Чугуны. Используют для тихоходных крупногабаритных и открытых передач. Из чугуна изготовляют сменные колеса. Чугуны хорошо сопротивляются заеданию, поэтому они могут работать при скудной смазке. Прочность обычных серых чугунов на изгиб, особенно при ударных нагрузках, значительно меньше, чем сталей. Поэтому габаритные размеры и особенно модули у чугунных колес значительно больше, чем у стальных, а ширина колес меньше (b=0,2аw). Применяют чугуны СЧ20...СЧ35, а также высокопрочные магниевые чугуны с шаровидным графитом. Колеса из высокопрочных чугунов работают с твердыми шестернями.

Пластмассовые зубчатые колеса, в паре с металлическими колесами применяют в передачах для обеспечения бесшумности, или самосмазываемости, или химической стойкости. Пластмассы в напряженных зубчатых передачах не применяют. Пластмассовые колеса должны работать в паре со стальными или чугунными колесами достаточной твердости в связи с низкой теплопроводностью пластмасс. Для зубчатых колес из пластмасс применяют: текстолит марки ПТ и ПТК и древесно-слоистые пластики ДСП-Г, капролон, полиформальдегид и фенилон.