- •Лекции по курсу «детали машин»

- •Тема 1 содержание и характеристика курса

- •Тема 2 фрикционные передачи

- •Тема 3 Зубчатые передачи

- •Расчет прямозубых цилиндрических передач на прочность

- •Для прямозубой передачи

- •Тема 4 муфты Общие сведения, назначение и классификация

- •4.2 Муфты компенсирующие жесткие

- •Тема 5 опоры и смазка

- •Трение и смазка подшипников скольжения

- •Условия работы подшипника качения, влияющие на его работоспособность

- •6. Неразъемные соединения

- •Расчет на прочность элементов заклепочного шва

- •Материалы заклепок и допускаемые напряжения

- •Сварные соединения

- •Тема 7. Резьбовые соединения

- •Т Рис.7.12 еория винтовой пары

- •Особенности расчета резьбы винтовых механизмов

- •Расчет на прочность стержня винта (болта) при различных случаях нагружения

- •Материалы резьбовых изделий и допускаемые напряжения

- •7.2 Соединения шпоночные

- •Тема 8 валы и оси

- •Тема9 червячные передачи

- •Геометрические параметры

- •Тема 10 цепные передачи

- •Основные характеристики

- •Конструкция основных элементов

- •Тема 11 ременные передачи

- •Тема 12.Единая система допусков и посадок есдп

Материалы заклепок и допускаемые напряжения

Заклепки изготовляют из стали, меди, латуни, алюминия и других металлов. Материал заклепок должен обладать пластичностью и не принимать закалки. Высокая пластичность материала облегчает клепку и способствует равномерному распределению нагрузки по заклепкам. При выборе материала для заклепок необходимо стремиться к тому, чтобы температурные коэффициенты линейного расширения заклепок и соединяемых деталей были равными или близкими. В противном случае при колебаниях температуры в соединении появляются температурные напряжения.

Особую опасность представляет сочетание разнородных материалов, которые образовывают гальванические пары, которые быстро разрушают соединение. Для скрепления алюминиевых деталей применяют алюминиевые заклепки, для медных — медные.

Допускаемые напряжения для заклепок (табл. 6.1) зависят в основном от характера обработки отверстия и характера внешней нагрузки (статическая, динамическая).

Таблица 6.1 Допускаемые напряжения для заклепок

Вид напряжений |

Обработка отверстия |

Допускаемые напряжения, МПа |

|

Ст0 и Ст2 |

Ст3 |

||

Срез Срез Смятие

|

Сверление Продавливание Сверление Продавливание |

140 100 280 240 |

140 100 320 280 |

Примечание. При переменных нагрузках допускаемые напряжения рекомендуют понижать в среднем на 10...20%.

Сварные соединения

Сварное соединение образуется путем сваривания материалов деталей в зоне стыка. Наиболее распространена электрическая сварка. Различают электросварку: дуговую и контактную.

Электродуговая сварка основана на использовании теплоты электрической дуги силой тока 200...500 А образующаяся между электродом и кромками свариваемых деталей для расплавления металла. Оплавленные кромки деталей и расплавившийся электрод образуют материал сварного шва. Обмазка электродов выделяет шлак и газ, образуя изолирующую среду, обеспечивающую устойчивое горение дуги и защиту материала шва от вредного воздействия окружающей среды. При сварке углеродистых и низколегированных сталей применяют электроды ГОСТ 9467-73 марки: Э38; Э42; Э46; Э50 или Э42А; Э46А; Э50 или Э42А; Э46А; Э50А. Число после буквы Э умноженное на 10 обозначает временное сопротивление металла шва, измеренную в мегапаскалях.

Автоматическая сварка обеспечивает высокое качество. Производительность автоматической сварки под флюсом в 10...20 раз выше ручной. Повышение производительности достигают путем применения тока 1000...3000 А. В качестве электрода используют стальную омедненную проволоку. Подача и перемещение проволоки при сварке обеспечивается автоматическим устройством. Автоматическую сварку производят сварочными роботами в массовом производстве.

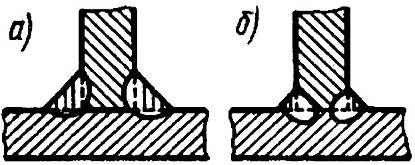

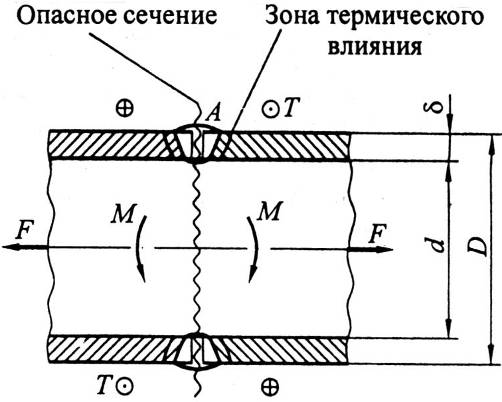

С

Рис.

6.6

Электроконтактная сварка использует теплоту, выделяемую в зоне контакта свариваемых деталей при пропускании через него импульсов электрического тока. Применяют для соединения деталей из углеродистых и легированных сталей, алюминия и других сплавов.

Для сварки высоколегированных сталей и сплавов, например алюминиевых и титановых, применяют аргонодуговую или электронно-лучевую сварку в вакуумной камере или с применением защитной атмосферы.

Достоинства сварных соединений: изготовление изделий больших размеров; уменьшение материалоемкости деталей; низкая стоимость изготовления сложных деталей и оборудования в условиях единичного или мелкосерийного производства; малая трудоемкость и возможность автоматизации процесса изготовления деталей.

Н

Рис.6.7.

Дефекты сварных швов:

а-

не провар; б-

подрез; в

– смещение свариваемых кромок; г

– изменение толщины сварной детали; 1

– зона термического влияния; 2

– зона шлаковых и газовых включений

![]() (6.2)

(6.2)

где

![]() - предел выносливости образца без

концентрации напряжений, площадь

поперечного сечения которого совпадает

с площадью поперечного сечения сварной

детали;

- предел выносливости образца без

концентрации напряжений, площадь

поперечного сечения которого совпадает

с площадью поперечного сечения сварной

детали;

![]() -

предел выносливости сварной детали

натуральных размеров.

-

предел выносливости сварной детали

натуральных размеров.

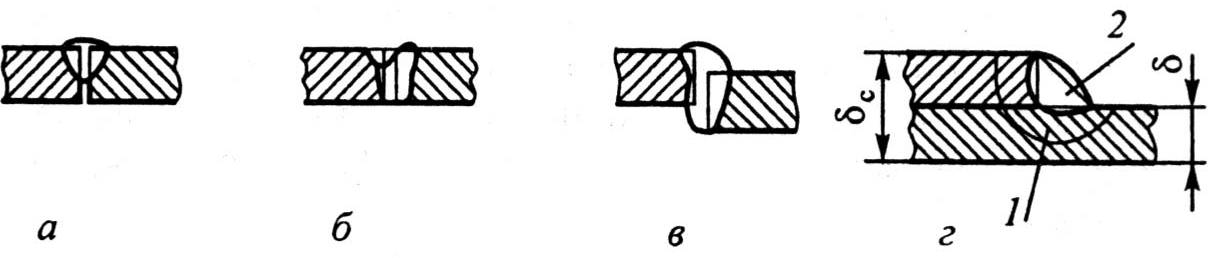

С

Рис.

6.8 Сварные

детали:а—зубчатое

колесо; б — кронштейн; в—корпус варку

применяют как технологический способ

изготовления деталей. Сварные детали

заменяют литые и кованые (рис.6.8).

Распространение получили штампосварные

конструкции (рис.6.8,б), заменяющие фасонное

литье, клепаные и другие изделия.

Применение сварных и штампосварных

конструкций позволяет снизить расход

материала или массу конструкции на

30...50%, уменьшить стоимость изделий в

1,5....2 раза при единичном и мелкосерийном

производстве.

варку

применяют как технологический способ

изготовления деталей. Сварные детали

заменяют литые и кованые (рис.6.8).

Распространение получили штампосварные

конструкции (рис.6.8,б), заменяющие фасонное

литье, клепаные и другие изделия.

Применение сварных и штампосварных

конструкций позволяет снизить расход

материала или массу конструкции на

30...50%, уменьшить стоимость изделий в

1,5....2 раза при единичном и мелкосерийном

производстве.

С

Рис.6.9.

Сварные соединения стыковыми швами.

Рис.6.10.

Схема нагружения сварного соединения

со стыковым швом.

Для определения σЕ используют четвертую теорию прочности:

![]() , (6.3)

, (6.3)

где![]() -

нормальные напряжения растяжения (или

сжатия);

-

нормальные напряжения растяжения (или

сжатия);

![]() -

нормальные наибольшие напряжения изгиба

(в зоне А);

-

нормальные наибольшие напряжения изгиба

(в зоне А);

![]() -

наибольшие касательные напряжения

кручения (в зоне А).

-

наибольшие касательные напряжения

кручения (в зоне А).

Если

![]() ,

то выражение упрощается:

,

то выражение упрощается:

![]() ;

;![]() ;

;![]()

![]() -

допускаемое напряжение для сварного

шва.

-

допускаемое напряжение для сварного

шва.

Эффективный коэффициент концентрации напряжений для необработанных механическим путем стыковых швов при ручной сварке углеродистых сталей в среднем составляет Кσ=1,2.

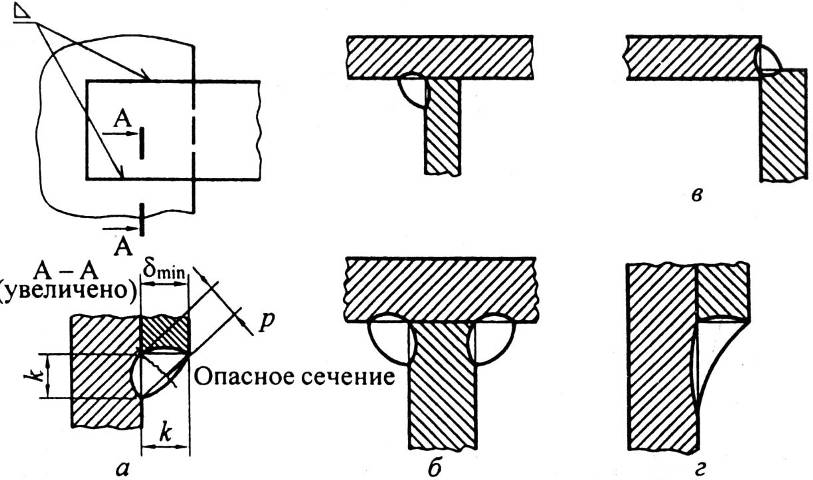

С

Рис.6.11.

Схема нагружения сварного соединения

с угловым швом.![]() .

Катет нормального углового шва принимают

и

.

Катет нормального углового шва принимают

и з

соотношения

з

соотношения

![]() мм, (6.4)

мм, (6.4)

где δmin – минимальная толщина свариваемых деталей.

Эффективный коэффициент концентрации напряжений для угловых швов при сварке углеродистых сталей составляет Кδ=2,5…4,5 в зависимости от конструкции сварного соединения и величины остаточных напряжений. При переменном нагружении для снижения величины Кδ применяют швы с соотношением катетов 1:2 или вогнутые (рис.6.11,г), получаемые после механической обработки.

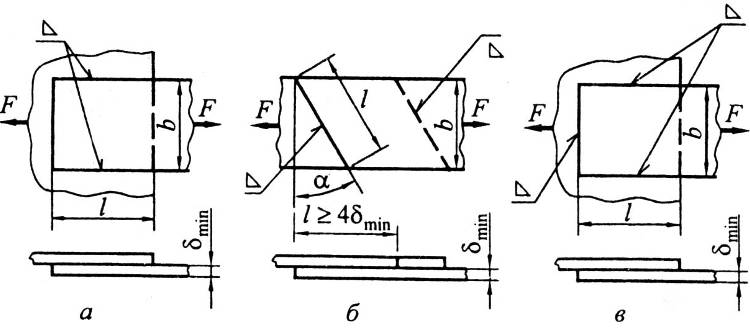

Д

Рис.6.12

Сварные

нахлесточные соединения.

![]() мм. (6.5)

мм. (6.5)

Сварные

швы делают симметричными относительно

действующей силы, что исключает появление

внешних моментов. Деталь несимметричного

профиля приваривают фланговыми швами

разной длины, обратно пропорциональной

расстоянию от центра масс сечения

уголка(![]() );это

обеспечивает одинаковое нагружение

швов.

);это

обеспечивает одинаковое нагружение

швов.

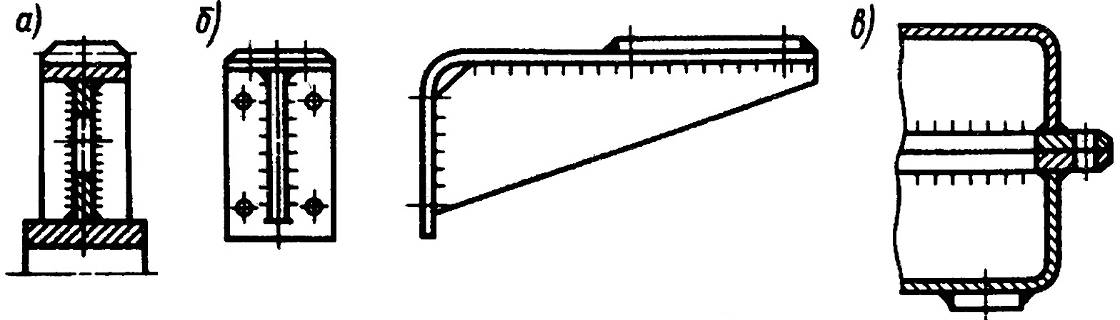

П ри

сварке встык деталей разной толщины

следует предусматривать плавный переход

(рис.6.13,б); использовать штампованные

и гнутые детали (рис.6.13,в); обеспечивать

свободный доступ к месту сварки

(рис.6.13,г); предусматривать фиксацию

деталей (рис.6.13,д).

ри

сварке встык деталей разной толщины

следует предусматривать плавный переход

(рис.6.13,б); использовать штампованные

и гнутые детали (рис.6.13,в); обеспечивать

свободный доступ к месту сварки

(рис.6.13,г); предусматривать фиксацию

деталей (рис.6.13,д).

Р

Рис.6.13.Конструкция

сварных соединений.

![]() , (6.6)

, (6.6)

где![]() -

допускаемое касательное напряжение

для угловых швов, принимаем по таблице

1;

-

допускаемое касательное напряжение

для угловых швов, принимаем по таблице

1;

![]() -

площадь опасного сечения;

-

площадь опасного сечения;

![]() -

расчетная высота поперечного сечения

углового шва;

-

расчетная высота поперечного сечения

углового шва;

![]() -

суммарная длина швов.

-

суммарная длина швов.

Для

сварных соединений фланговыми (рис.6.13,а)

и косыми швами (рис.6.13,б)

;

для комбинированных швов, состоящих из

двух фланговых и лобового (рис.6.16,в)

![]() ,

полагая их равномерное нагружение при

совместной работе.

,

полагая их равномерное нагружение при

совместной работе.

Исходя из условия равнопрочности основного металла и сварных швов, определяют оптимальные размеры сварных швов соединения (при центральном нагружении и ручной сварке электродом Э42);

а)

для соединения фланговыми швами

(рис.6.16,а) условие равнопрочности:![]() или

или

![]() ;

учитывая, что

;

учитывая, что

![]() (табл.1)p=,0,7k;k=δmin;L=2l,

можно записать

(табл.1)p=,0,7k;k=δmin;L=2l,

можно записать![]() ;

после преобразований

;

после преобразований

![]() (при

этом необходимо соблюдать условие

(при

этом необходимо соблюдать условие

![]() ;

;

б)

аналогично для соединений косыми швами

(рис.6.16,б)

или

,

после подстановки![]() ,

,

![]() =0,84,

=0,84,

![]() =36,5˚;

=36,5˚;

в)

аналогично для соединений с комбинированными

швами (рис.6.13,в) можно определить

размер

![]()

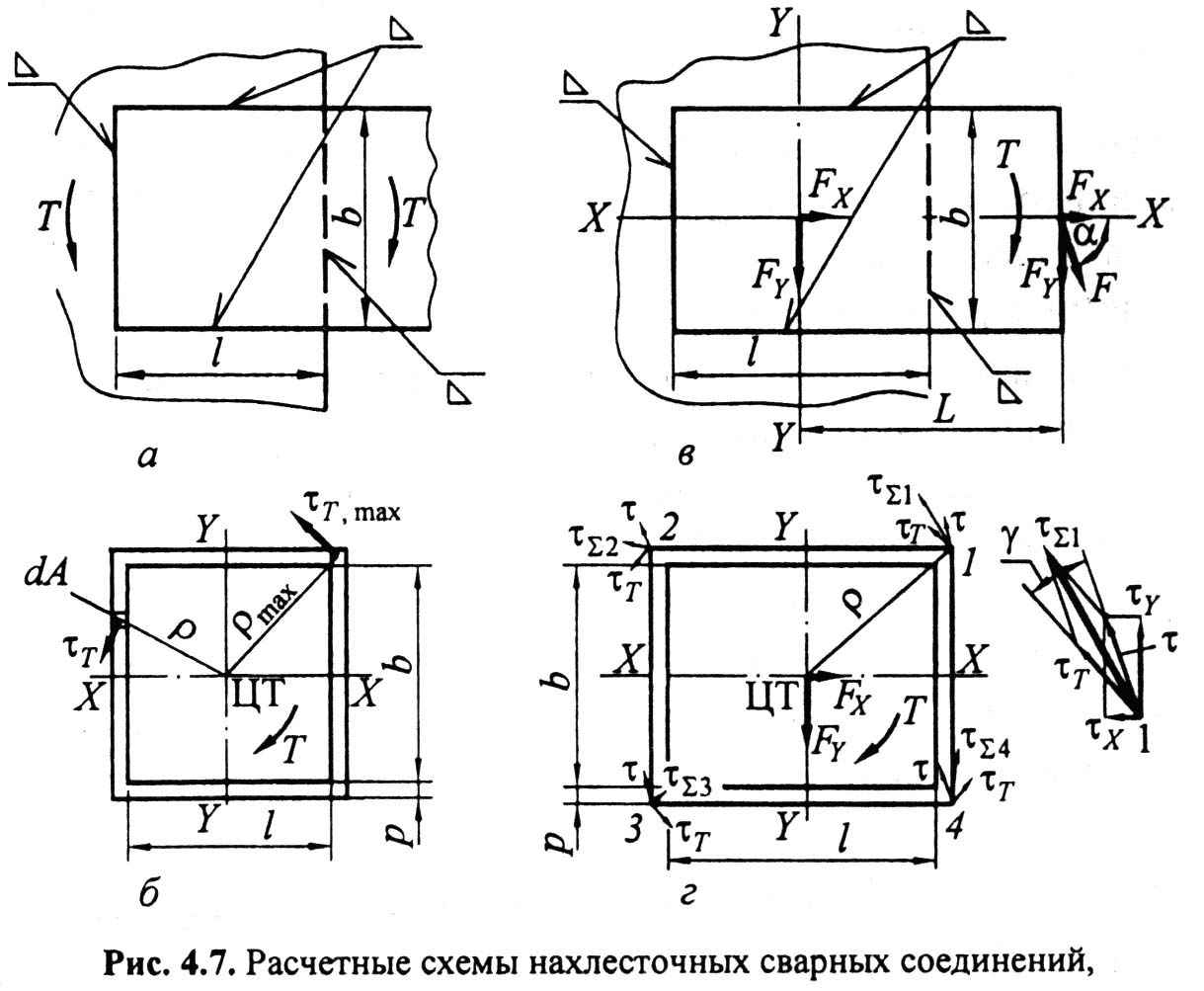

П ри

статическом нагружении нахлесточных

сварных соединений моментом Т

(рис.6.14,а), действующим в плоскости

стыка деталей, напряженное состояние

комбинированных угловых швов приближенно

оценивают величиной касательного

напряжения τ в опасном сечении шва.

Приближенное решение этой задачи

получено при допущениях;

ри

статическом нагружении нахлесточных

сварных соединений моментом Т

(рис.6.14,а), действующим в плоскости

стыка деталей, напряженное состояние

комбинированных угловых швов приближенно

оценивают величиной касательного

напряжения τ в опасном сечении шва.

Приближенное решение этой задачи

получено при допущениях;

свариваемые детали считают абсолютно жесткими, а деформируются под нагрузкой только швы;

п

Рис.6.14.Расчетные схемы нахлесточных сварных соединений.

од действием момента Т пластина поворачивается вокруг центра тяжести площади опасного сечения швов в пределах упругих деформаций на угол dφ.

Поверхность разрушения швов условно разворачивают на плоскость стыка и составляют расчетную схему (рис.6.14,б). Рассматривают текущую площадку dA с напряжением τТ, расположенную на радиусе ρ, и фиксированное положение площадки dA с τТmax на радиусе ρmax. Перемещение выделенных зон на величину ρdφ характеризует (согласно закону Гука) величину напряжений, которые пропорциональны своим радиусам;

τТmax/ τТ= ρmax/ ρ, откуда τТ=(τТmax/ ρmax) ρ (6.7)

Элементарная сила dF, действующая на элементарной площадке dA, перпендикулярна радиусу ρ и составляет величину dF=τТ dA, элементарный момент dТ= ρ τТ dA

Условие равновесия пластины

![]()

С учетом того, что τТmax, ρmax величина постоянная, после подстановки выражения (6) под знак интеграла имеем

![]() или

или

![]() , (6.8)

, (6.8)

где

![]() -

полярный момент инерции повернутый на

плоскость стыка поверхности разрушения

относительно центра тяжести,

-

полярный момент инерции повернутый на

плоскость стыка поверхности разрушения

относительно центра тяжести,![]() (здесь

(здесь![]() и

и

![]() - главные моменты инерции относительно

соответствующих осей).

- главные моменты инерции относительно

соответствующих осей).

Величина касательного напряжения в наиболее нагруженной зоне сварного шва:

![]() . (6.9)

. (6.9)

На

рис.6.14,в изображено сварное

нахлесточное соединение с комбинированными

швами при нагружении постоянной силой

действующей в плоскости стыка. Силу F

заменяют ее составляющими

![]() и

и

![]() ,

которые переносят в центр тяжести

сварного шва. При переносе сил в плоскости

стыка возникает вращающий момент

,

которые переносят в центр тяжести

сварного шва. При переносе сил в плоскости

стыка возникает вращающий момент

![]() .

.

Любую

комбинацию нагрузки в плоскости стыка

можно свести к действию центральных

сил и крутящего момента. Напряженное

состояние приближенно оценивают

величиной суммарного касательного

напряжения

![]() ,

возникающего в наиболее нагруженной

зоне опасного сечения

,

возникающего в наиболее нагруженной

зоне опасного сечения

![]() , (6.10)

, (6.10)

где

![]() и

и

![]() -

модули векторов касательных напряжений

от центральных сил

-

модули векторов касательных напряжений

от центральных сил

![]() и

и

![]() ,

соответственно определяют по зависимости

(5) в предположении их равномерного

распределения по швам;

,

соответственно определяют по зависимости

(5) в предположении их равномерного

распределения по швам;

![]() -

модуль вектора касательного напряжения

от момента Т определяют по зависимости

(8).

-

модуль вектора касательного напряжения

от момента Т определяют по зависимости

(8).

Поверхность разрушения швов разворачивают на плоскость стыка и составляют расчетную схему (7,г).

В наиболее опасных зонах швов (в вершинах углов) определяют векторы напряжений и суммируют составляющие векторы. В наиболее нагруженной области (в данном случае зона 1)

![]() , (6.11)

, (6.11)

где![]() ;

;

![]() - угол между

- угол между

![]() и

и

![]() ;

;![]() -

допускаемое напряжение для угловых

швов, определяют по таблице 1.

-

допускаемое напряжение для угловых

швов, определяют по таблице 1.

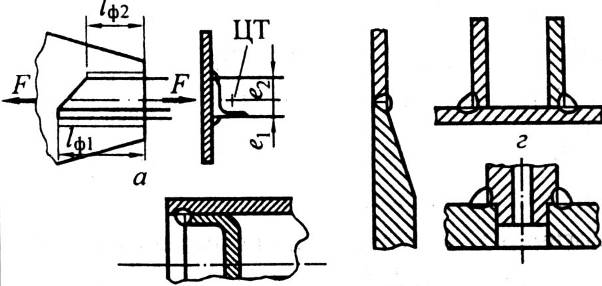

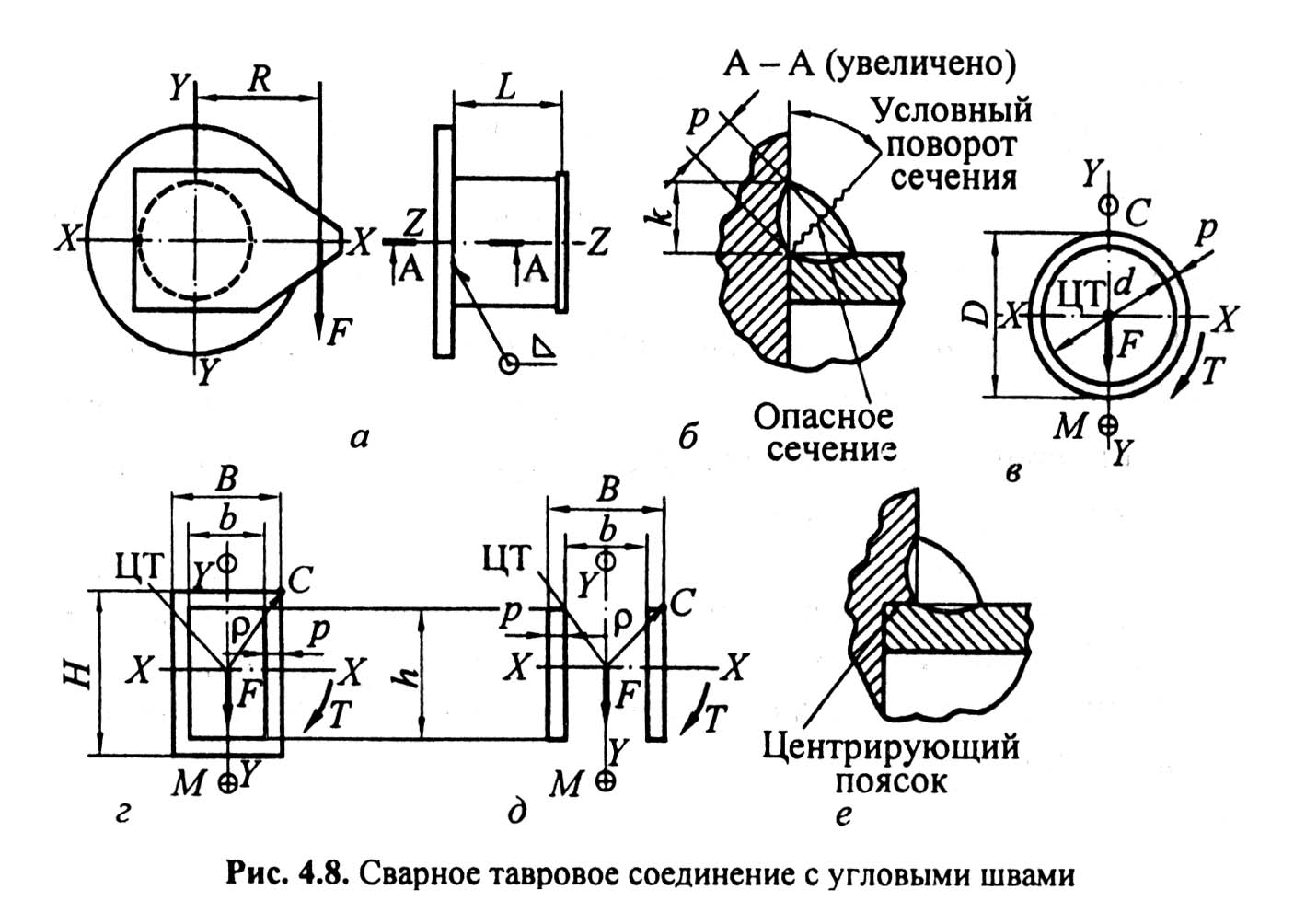

П

Рис.6.15

Сварное тавровое соединение с угловыми

швами

В

приближенном расчете угловых швов

сварного таврового соединения определяют

суммарное касательное напряжение

![]() ,

возникающее в наиболее напряженной

зоне С, и сравнивают его с допускаемым

напряжением для шва

.

Составляющие векторы напряжений

направлены по трем осям. Условие прочности

имеет вид

,

возникающее в наиболее напряженной

зоне С, и сравнивают его с допускаемым

напряжением для шва

.

Составляющие векторы напряжений

направлены по трем осям. Условие прочности

имеет вид

![]() , (6.12)

, (6.12)

где

![]() -

касательное напряжение от центральной

силы F, определяют по зависимости

(5), причем площадь опасного сечения

приближенно вычисляют: для круглого

кольца

-

касательное напряжение от центральной

силы F, определяют по зависимости

(5), причем площадь опасного сечения

приближенно вычисляют: для круглого

кольца

![]() ,

для прямоугольного кольца

,

для прямоугольного кольца![]() ,

для двух прямоугольников

,

для двух прямоугольников![]() :

:

![]() наибольшее

напряжение от момента М,

наибольшее

напряжение от момента М,![]() ,

,

здесь

![]() -

момент сопротивления повернутого

опасного сечения: для круглого кольца

-

момент сопротивления повернутого

опасного сечения: для круглого кольца

![]() ,

для прямоугольного кольца

,

для прямоугольного кольца

![]() ,

для двух прямоугольников

,

для двух прямоугольников

![]() ;

;

-

наибольшее касательное напряжение от

момента Т,

![]() ,

здесь

,

здесь

![]() -

полярный момент сопротивления повернутого

опасного сечения: для круглого кольца

-

полярный момент сопротивления повернутого

опасного сечения: для круглого кольца

![]() ,

для прямоугольного кольца и прямоугольника

,

для прямоугольного кольца и прямоугольника

![]() ,

здесь

-

полярный момент инерции рассматриваемой

фигуры относительно центра тяжести

швов

(

и

,

здесь

-

полярный момент инерции рассматриваемой

фигуры относительно центра тяжести

швов

(

и

![]() -

главные моменты инерции); ρ –

расстояние рассматриваемой зоны от

центра тяжести сварных швов.

-

главные моменты инерции); ρ –

расстояние рассматриваемой зоны от

центра тяжести сварных швов.

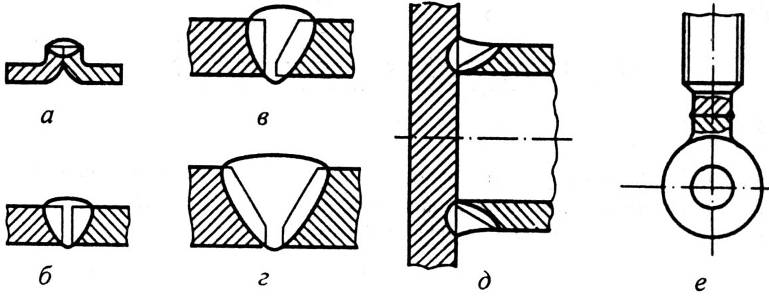

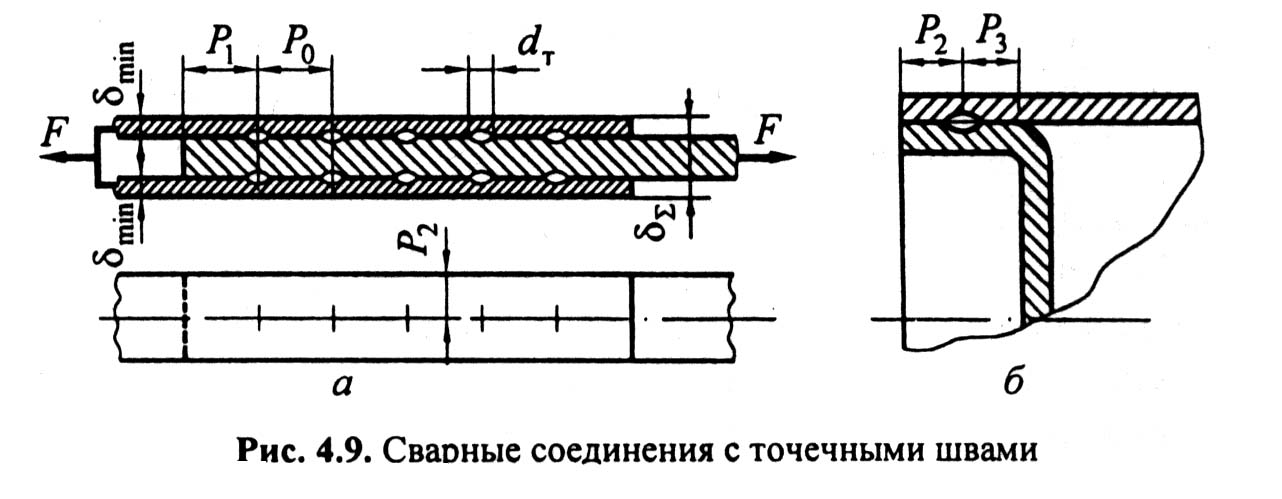

Швы

контактной сварки выполняют по торцам

деталей или по боковой поверхности

тонкостенных конструкций - точечная и

шовная сварка. С помощью контактной

стыковой сварки можно соединять детали

с высокой точностью и обеспечивают

равнопрочность деталей и стыкового

шва. Точечную сварку широко применяют

п

Рис.6.16.Сварные

соединения с точечными швами. ри

изготовлении тонкостенных корпусных

конструкций (кузова автомобилей,

цельнометаллические железнодорожные

вагоны)

ри

изготовлении тонкостенных корпусных

конструкций (кузова автомобилей,

цельнометаллические железнодорожные

вагоны)![]() толщина

стальных соединяемых деталей не превышает

10мм (рис.6.16,а). Преимущественно

соединяют две детали одинаковой толщины;

при разной толщине деталей соотношение

толщин не должно превышать трех. Диаметр

сварной точки

толщина

стальных соединяемых деталей не превышает

10мм (рис.6.16,а). Преимущественно

соединяют две детали одинаковой толщины;

при разной толщине деталей соотношение

толщин не должно превышать трех. Диаметр

сварной точки![]() (мм)

в зависимости от наименьшей толщины

(мм)

в зависимости от наименьшей толщины

![]() соединяемых стальных деталей из

соображения

соединяемых стальных деталей из

соображения

![]() . (6.13)

. (6.13)

Величину

определяют из условия статической

прочности сварного точечного шва, а по

ней принимают диаметр электрода (для

стальных деталей

![]() )

и все параметры сварочного процесса.

)

и все параметры сварочного процесса.

Ш аг

сварных точек (рис.6.17) при отсутствии

шунтирования тока при сварке двух

деталей

аг

сварных точек (рис.6.17) при отсутствии

шунтирования тока при сварке двух

деталей

![]() ;

расстояние от кромки в направлении

действия сдвигающей силы

;

расстояние от кромки в направлении

действия сдвигающей силы

![]() ,

а в направлении, перпендикулярном к

линии действия силы,

,

а в направлении, перпендикулярном к

линии действия силы,

![]() ;

расстояние до перпендикулярной

стенки

;

расстояние до перпендикулярной

стенки![]() (рис.6.17,б).

(рис.6.17,б).

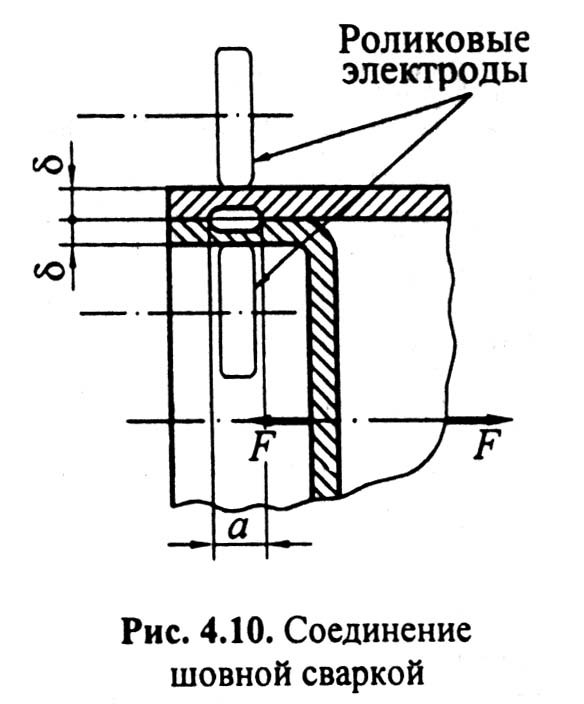

С

Рис.6.17.Соединения

шовной сваркой.![]() ;

при этом полагают ее равномерное

распределение между всеми точками,

число которых по линии действия силы

не должно превышать пяти. Условие

статической прочности на срез для

сварной точки имеет вид

;

при этом полагают ее равномерное

распределение между всеми точками,

число которых по линии действия силы

не должно превышать пяти. Условие

статической прочности на срез для

сварной точки имеет вид

![]() , (6.14)

, (6.14)

где

i- число плоскостей

среза (на рис.6.17,а, i

=2);![]() -

число точек;

-

допускаемое напряжение для контактной

электросварки (табл.6.3)

-

число точек;

-

допускаемое напряжение для контактной

электросварки (табл.6.3)

При

нагружении сварного точечного шва

моментом, действующим в плоскости стыка,

расчетные силы определяют так же, как

для группового резьбового соединения.

Эффективный коэффициент концентрации

напряжений для точечных швов

низкоуглеродистых сталей составляет

в среднем

![]() .

.

Шовную

сварку применяют для герметичного

соединения тонкостенных деталей

![]() .

Условие статической прочности шва на

срез имеет вид

.

Условие статической прочности шва на

срез имеет вид

![]() . (6.15)

. (6.15)

где![]() -длина

шва;

-длина

шва;

![]() -ширина

шва, обычно принимают

-ширина

шва, обычно принимают

![]() .

.

Эффективный

коэффициент концентрации напряжений

для шовной сварки низкоуглеродистых

сталей в среднем составляет

![]() .

.

Допускаемые напряжения сварных соединений при статическом нагружении сварных швов определяют на основании опытных данных в долях от допускаемых напряжений основного металла.

Расчет сварных соединений при переменном нагружении.

Сварные детали машин часто работают под воздействием нагрузок, приближенно аппроксимируемых регулярным нагружением (ГОСТ 2307-78) по периодическим законам с одним максимумом и минимумом в цикле. При соблюдении статической равнопрочности основного металла и сварного шва усталостное разрушение происходит по основному металлу вблизи сварного шва – зоне термического влияния.

Таблица 6.3.Допускаемые напряжения сварных швов при статическом нагружении.

Вид сварки |

Вид шва |

Характер напряженного состояния |

Сварка ручная электродом Э42А или Э50А; автоматическая; механизированная |

Сварка ручная электродом Э38;Э42; Э50 |

Сварка автоматическая; механизированная |

Дуговая плавящимся электродом |

Стыковой |

Сжатие |

|

|

- |

Растяжение |

|

|

|||

Срез |

|

|

|||

Угловой |

|||||

Контактная электрическая |

Стыковой |

Сжатие |

- |

- |

|

Растяжение |

|

||||

Срез |

|

||||

Точечный стыковой |

|

Примечание.

Допускаемые

напряжения растяжения основного металла

![]() ,

где

,

где![]() -предел

текучести;

-предел

текучести;

![]() -коэффициент

запаса (равен 1,2…1,8 для низкоуглеродистых

и 1,5…2.2 для низколегированных сталей);

большее значение при грубых расчетах;

если разрушение сопряжено с тяжелыми

последствиями, то значения

повышают в 1,5…2 раза.

-коэффициент

запаса (равен 1,2…1,8 для низкоуглеродистых

и 1,5…2.2 для низколегированных сталей);

большее значение при грубых расчетах;

если разрушение сопряжено с тяжелыми

последствиями, то значения

повышают в 1,5…2 раза.

Применение стыковых швов предпочтительнее, так как они обладают невысокой концентрацией напряжений по сравнению с угловыми и, особенно, точечными швами. Циклическую прочность сварных соединений повышают технологическими методами - проводят старение или отжиг, удаляют механической обработкой утолщение стыкового шва или придают вогнутость угловому шву, создают наклеп.

Расчет сварных соединений на циклическую прочность.

М

Рис.6.18.Диаграмма

предельного состояния сварных соединений.

![]() и от нулевого

и от нулевого

![]() режимов.

По этим двум точкам в координатах

режимов.

По этим двум точкам в координатах

![]() (

(![]() -максимальное,

-максимальное,

![]() -

среднее нагружение цикла) построена

при вероятности отказа 50% схематизированная

диаграмма (рис.6.18). Связь между пределами

выносливости устанавливается коэффициентом

чувствительности к асимметрии цикла:

-

среднее нагружение цикла) построена

при вероятности отказа 50% схематизированная

диаграмма (рис.6.18). Связь между пределами

выносливости устанавливается коэффициентом

чувствительности к асимметрии цикла:

![]()

Из-за

высокой концентрации напряжений значение

этого коэффициента мало и его принимают

![]() .

Линия предельного состояния располагается

под углом 45º к координатным осям. Величина

предельного амплитудного напряжения

.

Линия предельного состояния располагается

под углом 45º к координатным осям. Величина

предельного амплитудного напряжения

![]() не зависит от значений

и равна пределу выносливости

сварных деталей, испытанных при

симметричном цикле

не зависит от значений

и равна пределу выносливости

сварных деталей, испытанных при

симметричном цикле

![]() (6.16)

(6.16)

Показателей циклической прочности бездефектных сварных соединений из углеродистых или низколегированных сталей без механической обработки швов приведены в табл.6.4.

Таблица 6.4.Показатели циклической прочности основных сварных соединений.

Группа сварных соединений |

,МПа |

m |

Стыковые |

74,0 |

9,0 |

Тавровые с разделкой кромок и полным проваром |

57,5 |

4,0 |

Нахлесточные с лобовыми, косыми швами |

37,5 |

3,5 |

Стыковые с накладными (подкладками) |

26,0 |

3,0 |

Тавровые с угловыми швами (без разделки кромок) |

||

Нахлесточные с фланговыми, комбинированными швами |

||

С точечными швами |

13,0 |

Примечание. Снижение при наличии окалины на 20%, коррозии на 50%, дефектов (не провары, подрезы и др.) –в 20 раз, остаточных напряжений на 30%.Повышение значения после механической обработки швов –на 40%, отжига в защитной атмосфере - на 70%, наклепа (чеканки пнемомолотком, обдува дробью) –на 100%.

Расчет

сварных соединений при переменном

нагружении проводят в проверочной форме

путем определения коэффициентов запаса

по текучести

![]() и сравнения полученных значений с

допускаемыми:

и сравнения полученных значений с

допускаемыми:

![]() ; (6.17)

; (6.17)

![]() , (6.18)

, (6.18)

Здесь - предельное амплитудное напряжение, m-показатель степени кривой усталости.

где

![]() -

предел текучести основного металла

(для низкоуглеродистой стали

=240…260Мпа,

низколегированной стали

=420…480Мпа,

высокопрочной -

=600…680Мпа);

-

предел текучести основного металла

(для низкоуглеродистой стали

=240…260Мпа,

низколегированной стали

=420…480Мпа,

высокопрочной -

=600…680Мпа);

![]() -

максимальное напряжение цикла в расчетном

сечении;

-

максимальное напряжение цикла в расчетном

сечении;

![]() -

предельное амплитудное напряжение для

сварного соединения, соответствующее

числу циклов

-

предельное амплитудное напряжение для

сварного соединения, соответствующее

числу циклов

![]() ;

;

![]() -

амплитудное напряжение цикла нагружения

в расчетном сечении;

-

амплитудное напряжение цикла нагружения

в расчетном сечении;![]() - фактическое число циклов нагружения,

причем

- фактическое число циклов нагружения,

причем

![]() ;

;

![]() -

- показатель степени кривой усталости

сварных соединений;

-

- показатель степени кривой усталости

сварных соединений;

![]() -

уравнение кривой усталости; ориентировочные

значения

для низкоуглеродистой стали приведены

в табл.6.4;

-

уравнение кривой усталости; ориентировочные

значения

для низкоуглеродистой стали приведены

в табл.6.4;

![]() -

допускаемое (минимальное) значение

коэффициентов запаса прочности: по

пределу текучести

-

допускаемое (минимальное) значение

коэффициентов запаса прочности: по

пределу текучести

![]() и

и

![]() по

амплитудным напряжениям, причем большее

значение в грубых расчетах; для сварных

соединений ответственного назначения,

разрушение которых может привести к

тяжелым последствиям, коэффициенты

запаса повышают в 1,5…2 раза.

по

амплитудным напряжениям, причем большее

значение в грубых расчетах; для сварных

соединений ответственного назначения,

разрушение которых может привести к

тяжелым последствиям, коэффициенты

запаса повышают в 1,5…2 раза.

При

расчете на надежность определяют

вероятность безотказной работы сварных

соединений, при этом значения коэффициента

вариации для действительных и предельных

напряжений можно принимать

![]() соответственно, причем повышенное

значение принимают при грубых расчетах.

соответственно, причем повышенное

значение принимают при грубых расчетах.