- •Лабораторная работа №__ оценка технического состояния элементов топливной аппаратуры высокого давления тепловозных дизелей с помощью механотестера топливной аппаратуры мтта – 2

- •Теоретическая часть

- •1. Устройство форсунки дизеля типа д49

- •2. Основные неисправности топливной аппаратуры высокого давления

- •3. Конструкция механотестера и подготовка его к работе

- •4. Диагностирование форсунок

- •5. Результаты диагностики

- •Лабораторная работа №__ проверка и регулирование подачи тнвд дизеля д49 на стенде а-2275

- •Конструктивные особенности стенда

- •Особенности работы стенда

- •Контроль и сервис тнвд на стенде

- •Ход работы

- •Результаты испытаний и расчетов

- •Лабораторная работа №___ оценка технического состояния дизеля чн 26/26 с использованием системы экспресс-диагностики

- •Технические характеристики дизеля 2-2д49

- •Лабораторная работа №___ определение состояния цилиндропоршневой группы и клапанов прибором агц-2

- •На такте расширения воздух через вакуумный клапан поступает в цилиндр

- •Кольца не изношены

- •Лабораторная работа №___ определение технического состояния подшипника тягового электродвигателя эд-118 прибором ирп-12

Лабораторная работа №___ определение технического состояния подшипника тягового электродвигателя эд-118 прибором ирп-12

Цель работы: Изучения устройства и работы прибора ИРП-12; оценка технического состояния подшипника тягового электродвигателя ЭД-118 с помощью прибора ИРП-12.

Индикатор ресурса подшипника ИРП-12(ЗАО МЕТАКОМ)

Назначение: контроль технического состояния подшипника качения на основе акустической эмиссии в диапазоне ультразвуковых частот 20-300 кГц работающего подшипника.

Прибор, регистрирует сигналы акустической эмиссии, возникающие в металлических деталях при пластических деформация металла.

Минимальное число оборотов 5 об/мин, максимальное - не ограничено. Время диагностирования одного узла до 1 мин.

Основные источники формирования акустико-эмиссионного сигнала в ультразвуковом диапазоне частот эксплуатируемого подшипникового узла:

упругие волны от нормальных и касательных напряжений пятен контакта в поверхностных слоях тел и дорожек качения при вращении от действующих нагрузок и чисел оборотов;

микроудары вследствие шероховатости поверхности тел и дорожек качения, усиливающиеся из-за коксования масла и наличия продуктов износа;

гидродинамические эффекты от смазки в зоне контактных напряжений тел качения с дорожками качения;

импульсивный сигнал от образования трещин в металле тел качения;

микроудары и удары от перекатывания дефектных поверхностей (шелушение, развитие трещин, сколы, раковины);

микротрещины наружного кольца в гнезде корпуса;

износ посадочных мест подшипника, сопровождаемый скользящими перемещениями поверхности колец относительно посадочных мест;

проскальзывание тел качения по дорожкам качёния. Наиболее информативный диапазон частот акустико-эмиссионного сигнала 30-300 кГц. На этих частотах влияние импульсов от работающих узлов минимально, что позволяет осуществлять диагностику с надёжностью более 0,9. Амплитуды сигнала возрастают с увеличением нагрузок и числа оборотов механизма.

Влияние незакоксованной смазки на амплитуду сигнала двояко:

отсутствие смазки увеличивает амплитуду;

«подбивка» консистентной смазки или восстановление режима жидкой смазки уменьшает амплитуду.

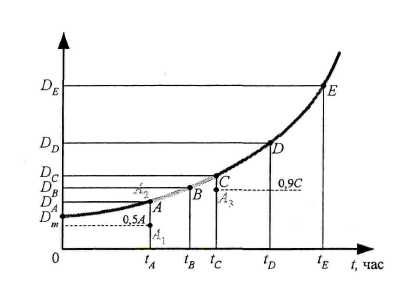

Зависимость между техническим состоянием и показанием дисплея D прибора от времени работы при номинальной нагрузке подшипника

Рис. 6.

На рисунке 6:

Ах - подшипник собран с соблюдением технологии сборки;

А2 - Необходимо проверить сборку;

А3 - решение принимается комиссионно.

Если дефекты смазки и монтажа отсутствуют, то точки тренда соответствуют следующим состояниям подшипника:

Качество монтажа и конструктивных элементов подшипникового узла Dm =6,3-0,4*Da.

Накопление усталостных микротрещин в поверхностном и приповерхностном слоях тел и дорожек качения приводят к появлению микровыкрашиваний. Участок А-В.

Развитие поверхностных трещин, мелких выкрашиваний, зарождение пятен выкрашивания на телах и дорожках качения.

Участок В-С.

Развитие трещин на телах и дорожках качения, приводящих в дальнейшем к выкрашиванию металла с образованием раковин, начало интенсивного износа сепаратора, рост пятен выкрашивания.

Участок C-D.

Образование мелких раковин, возможен усталостный износ сепаратора с появлением в нём, в зависимости от материала и конструкции, небольших трещин.

Участок D-E.

Образование значительных и крупных раковин, развитие на кольцах подшипника трещин до сквозных.

Далее Е.

Работа подшипника с крупными раковинами, трещинами, генерация значительной вибрации, до заклинивания с большим тепловыделением.

В точке D имеется вероятность разрушения сепаратора.

В зависимости от норм отбраковки подшипников в каждой отрасли устанавливается по тренду предельное показание дисплея D.

Техническое состояние подшипникового узла на участке тренда:

Dm-A - характеризуется устойчивой работой (зелёная зона);

А-С - допустимая эксплуатация (жёлтая зона);

С-У - недопустимая эксплуатация (красная зона).

Оценка спектра акустико-эмиссионного от диагностируемого подшипникового узла позволяющая оценить его состояние, высвечивается на дисплее в цифровой форме.

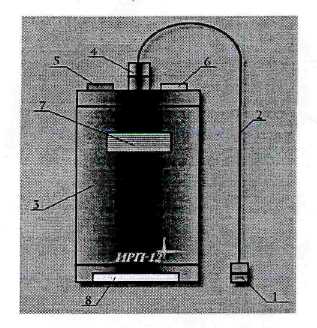

Состав прибора

Рис. 7.

Пьезокерамический датчик.

Кабель датчика.

Измерительный блок.

Гнездо подключения кабеля датчика.

Кнопка питания прибора «Вкл/Выкл».

Кнопка «ПИК» при нажатии и удержании показывает пиковые значения числа «Р».

Окно дисплея.

Крышка с уплотнителем аккумуляторного отсека (аккумуляторы А - 1,2 В, время работы прибора - 22 часа).

Объект исследования: подшипник тягового электродвигателя ЭД-118

Диаметр вала: 150мм.

Частота вращения: 880 об/мин

Показания дисплея, соответствующие точкам:

А 20

В 35

С 49

D 80

Е 114

Таблица 9

Результаты измерений

№ измерения |

Результат |

Среднее значение |

1 |

|

|

2 |

|

|

3 |

|

Выводы:

________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________

Выполнил: ______________________________________________

Принял: ________________________________________________