Логистика производственных процессов

За последние годы понятие «Логистика», как направление в науке об организации и управлении производством получило широкое применение. Сегодня логистика вторгается во все сферы хозяйственной деятельности, включая управление информационными, финансовыми и иными потоками, материальными, людскими, энергетическими и другими ресурсами. Главной же сферой логистики принято считать эффективное управление материальными и соответствующими им информационными потоками, а так же взаимосвязь между отдельными производственными и управленческими системами.

Повышение востребованности и роли логистики как научного направления в повышении эффективности производства объясняется определенным замедлением темпов экономического роста (кроме некоторых стран) за последние два десятилетия.

На послевоенном этапе развития большое внимание уделялось в первую очередь объёму продаж, а не эффективности производства, так как был большой неудовлетворенный спрос и прибыль формировалась в основном за счет количества реализованной продукции.

Рост объёмов производства в 60-70 годы в первую очередь за счет достижений научно-технического прогресса. Усилия учёных изобретателей и рационализаторов были направлены непосредственно на совершенствование техники (оборудования) и технологических процессов. Недостаточное внимание на обеспечивающие и обслуживающие основное производство системы и службы привело к тому, что затраты на них стали занимать всё большее место в общей себестоимости изделий по сравнению с затратами на непосредственный процесс формирования деталей и создание реализуемого изделия.

В 80—90 годы в результате насыщения рынка возникли потребности широкого и свободного выбора товаров, резкого расширения номенклатуры и видов изделий. Жизненные циклы изделий становились все короче. Все это потребовало создание гибких производственных систем, способных в короткие сроки менять выпускаемую номенклатуру изделий или даже выпускать несколько видов одновременно. Все эти факторы привели к повышению издержек в первую очередь за счет вспомогательного производства, управления возросшими материальными запасами и транспортными потоками.

Стремление к сокращению непроизводительных затрат, которые стали играть слишком значительную роль в формировании стоимости и отпускной цены привело к образованию нового направления в науке об организации взаимодействия различных подразделений, отдельных групп исполнителей и даже отдельных предприятий на основе оптимизации запасов и рационализации движения предметов и средств труда.

Логистический подход предполагает высокую согласованность партнеров и не только в части движения материальных потоков, применения однотипной оборотной тары, грузоподъемных средств и т.п., но и информационной и коммерческой деятельности. Сегодня уже общеизвестен факт, что затраты времени на собственно технологические процессы производства составляют всего лишь 1,5—5% в общих затратах времени на все производственные процессы по доставке, складированию и перемещению материалов, заготовок, полуфабрикатов и деталей. Таким образом, свыше 95% времени оборота приходится на так называемые логистические операции.

Сокращение этой составляющей позволяет ускорить оборачиваемость капитала, соответственно увеличить прибыль, получаемую в единицу времени, снизить себестоимость продукции.

Экономический эффект от применения логистики возникает также от снижения транспортных расходов. Оптимизируются маршруты движения транспорта, согласуются графики, сокращаются холостые пробеги, повышают показатели использования транспорта. В логистике часто используют такие понятия как:

Груз — необходимый товар;

Качество — оптимального качества;

Количество — в необходимом количестве;

Время — должен быть доставлен вовремя;

Место — в назначенное место;

Затраты — с минимальными затратами.

Следовательно цель считается достигнутой если эти шесть условий выполнены, т.е. необходимый товар (груз) оптимального качества в необходимом количестве доставлен вовремя в назначенное место с минимальными затратами.

Отсюда вытекает объективная необходимость в практическом применении принципов логистики в организации и управлении производством.

Можно выделить (отметить) шесть основных принципов логистики:

Последовательность — все последующее должно вытекать из предыдущего, последующее невозможно без предыдущего;

Взаимосвязанность — гармонизация интересов;

Достоверность;

Своевременность;

Целесообразность;

Информированность.

Как уже указывалось, логистика охватывает весь путь движения материальных потоков – от предприятия-поставщика до покупателя (потребителя) готового изделия. Другими словами от оплаты стоимости исходных и комплектующих материалов и деталей до получения денег за готовую продукцию.

Вместе с тем, в связи со специфическими особенностями движения и складирования материальных потоков принято различать три основных этапа (вида) логистики:

• допроизводственная или обеспечивающая (закупочная) логистика;

• производственная логистика;

• послепроизводственная или распределительная логистика

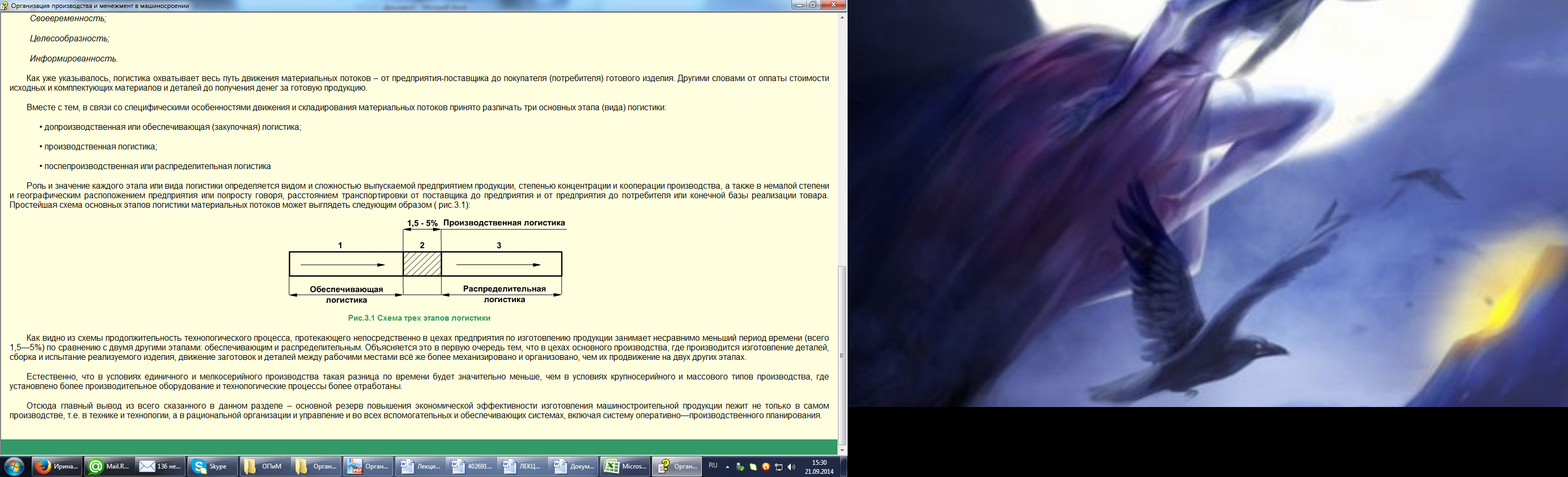

Роль и значение каждого этапа или вида логистики определяется видом и сложностью выпускаемой предприятием продукции, степенью концентрации и кооперации производства, а также в немалой степени и географическим расположением предприятия или попросту говоря, расстоянием транспортировки от поставщика до предприятия и от предприятия до потребителя или конечной базы реализации товара. Простейшая схема основных этапов логистики материальных потоков может выглядеть следующим образом ( рис.3.1):

Схема трех этапов логистики

Как видно из схемы продолжительность технологического процесса, протекающего непосредственно в цехах предприятия по изготовлению продукции занимает несравнимо меньший период времени (всего 1,5—5%) по сравнению с двумя другими этапами: обеспечивающим и распределительным. Объясняется это в первую очередь тем, что в цехах основного производства, где производится изготовление деталей, сборка и испытание реализуемого изделия, движение заготовок и деталей между рабочими местами всё же более механизировано и организовано, чем их продвижение на двух других этапах.

Естественно, что в условиях единичного и мелкосерийного производства такая разница по времени будет значительно меньше, чем в условиях крупносерийного и массового типов производства, где установлено более производительное оборудование и технологические процессы более отработаны.

Отсюда главный вывод из всего сказанного в данном разделе – основной резерв повышения экономической эффективности изготовления машиностроительной продукции лежит не только в самом производстве, т.е. в технике и технологии, а в рациональной организации и управление и во всех вспомогательных и обеспечивающих системах, включая систему оперативно—производственного планирования.

Обеспечивающая (закупочная) логистика

Главной целью обеспечивающей (закупочной) логистики допроизводственного этапа является надежное обеспечение предприятия, его подразделений, а следовательно, каждого рабочего места всеми необходимыми предметами, исходными материалами, предметами и средствами труда (инструментом, оснасткой и оборудованием).

Если взять семнадцатое (1988г.) издания англо—русского словаря Мюллера В.К. мы найдем следующие определения английских слов «logistical» и «logistics», в основном применительно в военной области: «материально—техническое обеспечение, работы тыла» (надо полагать по обеспечению успеха непосредственно боевых операций).

Видимо серьезную роль и значение в успехе армейской операции придается всей обеспечивающей системе, особенно в американской армии, если понятие «Логистика» стало целым направлением в науке об организации и управлении машиностроительным производством. И действительно, чтобы успешно осуществить даже не очень сложную технологическую операцию в машиностроительном производстве необходимо осуществить большой объем всех вспомогательных и обеспечивающих служб цеха и предприятия. Понятно, что главную роль в этом отводят службе материально-технического обеспечения, как важному компоненту логистичечкой системы.

В состав материально—технических ресурсов, необходимых для обеспечения технологических процессов производства входят сырье и исходные материалы, комплектующие изделия и покупное оборудование, инструмент и оснастка, транспортное и погрузо-разгрузочное оборудование, вычислительная и другая техника, а так же топливо и различные виды энергии.

Для достижения поставленных целей с наименьшими затратами необходимо решить следующие основные задачи:

1) Проведение маркетинговых исследований рынка поставщиков и выбор генерального поставщика.

При выборе поставщика необходимо исходить из следующих основных факторов:

• опыт работы поставщика на рынке поставки, его экономическая надежность;

• качество и конкурентоспособность продукции;

• приемлемость цены товара и транспортные затраты.

В некоторых случаях, особенно когда речь идет о заключении контракта на длительный период поставок, целесообразно объявлять тендер потенциальных поставщиков на основе предварительно разработанных требований и условий поставок, а также возможных конкретных взаимоотношений по повышению конкурентоспособности продукции.

2) Организация доставки ресурсов на предприятие, их разгрузка, хранение и доставка по подразделениям (цехам).

Учитывая специфические российские условия (дальность расстояний, климатические условия и другие) важное значение имеет определение оптимальных партий поставок с учетом величины потребности и транспортных затрат.

Там, где это возможно, целесообразно поставлять поступающие на предприятие ресурсы непосредственно в цеха потребители, минуя общезаводские склады.

При распределении ресурсов по нескольким подразделениям (цехам) общезаводские склады вместо функций «выдач» выполняют функции «доставка» по принципу централизованных перевозок. Такой порядок значительно снижает транспортные расходы.