- •Содержание

- •Практическая работа №1. Восстановление изношенной поверхности детали автоматизированной наплавкой под слоем флюса

- •Теоретические сведения

- •1.2. Режимы наплавки

- •1.4. Оборудование

- •1.5. Порядок выполнения работы

- •1.6. Оформление отчета

- •1.7. Контрольные вопросы

- •Практическая работа №2. Восстановление изношенной поверхности детали наплавкой в среде защитных газов

- •2.2. Режимы наплавки.

- •2.3. Нормирование операций

- •2.4. Оборудование

- •2.5. Порядок выполнения работы

- •2.6. Оформление отчета

- •2.7. Контрольные вопросы

- •Практическая работа №3. Восстановление изношенной поверхности детали вибродуговой наплавкой

- •Практическая работа №4. Восстановление изношенных поверхностей детали методами напыления

- •4.4 . Оборудование

- •4.5. Порядок выполнения работы

- •4.6. Оформление отчета

- •4.7. Контрольные вопросы

- •Практическая работа №5 Восстановление изношенных поверхностей деталей гальваническими покрытиями

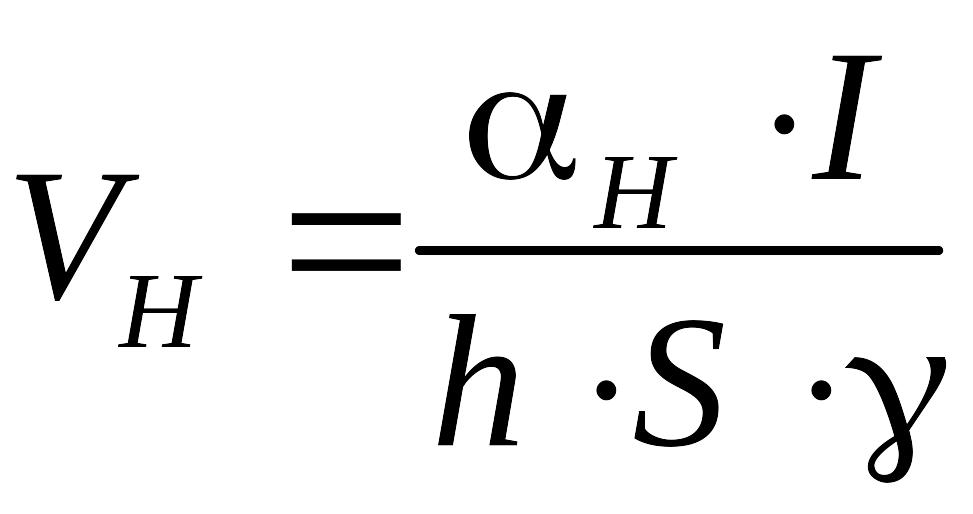

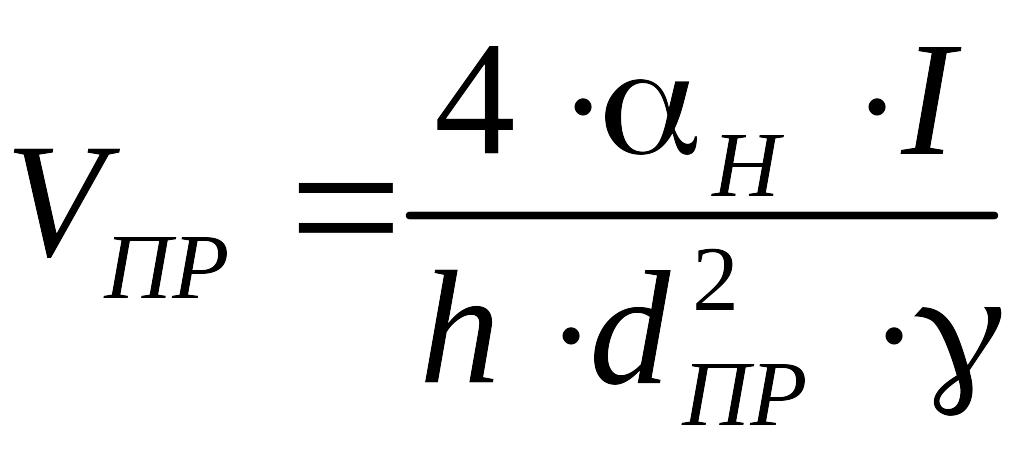

- •5.2. Режимы нанесения покрытия

- •5.3 Нормирование операций наращивания слоя

- •5.4 Оборудование

- •5.5. Порядок выполнения работы

- •5.6. Оформление отчета

- •5.7. Контрольные вопросы

- •Практическая работа №6.

- •Восстановление изношенных участков детали дополнительными ремонтными деталями

- •Практическая работа № 7.

- •Обработка восстановленных поверхностей точением на металлорежущих станках

- •6.2 Режимы резания

- •7.1. Норма времени

- •7.4. Порядок выполнения работы

- •7.5. Оформление отчета

- •7.6. Контрольные вопросы

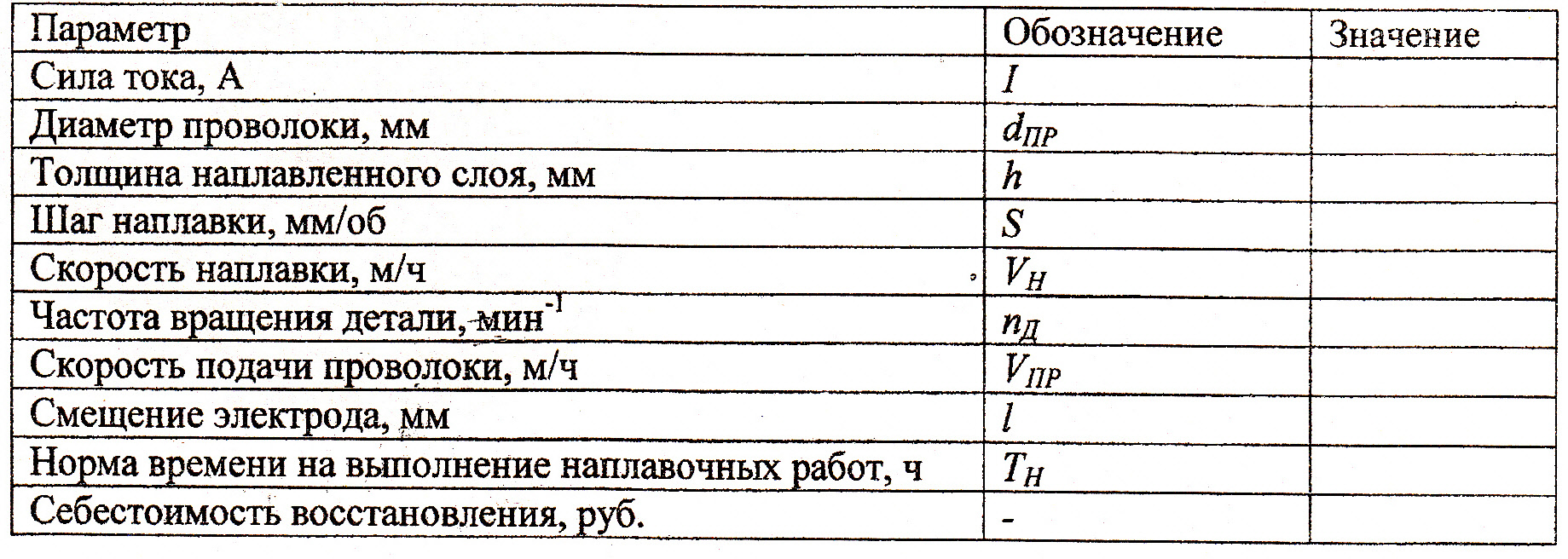

2.6. Оформление отчета

2.6.1. Студент оформляет таблицу отчёта следующего вида:

Таблица 2.5 – Таблица отчёта

2.6.2. В конце работы приводятся выводы с обязательным указанием значений коэффициентов долговечности и технико-экономической эффективности для данного способа восстановления.

2.7. Контрольные вопросы

Для каких деталей применяется наплавка в среде углекислого газа?

Назовите преимущества наплавки в среде углекислого газа.

Какое оборудование применяется для наплавки в среде углекислого газа?

Назовите недостатки наплавки в среде углекислого газа.

Каким образом обеспечивается, требуемая твердость наплавленного слоя?

Какие материалы используются для данного вида наплавки?

От каких параметров зависит толщина наплавленного слоя?

Назовите составляющие нормы времени на наплавку.

Как определяется себестоимость восстановления деталей?

Назовите недостатки использования переоборудованного токарного станка для наплавки в среде углекислого газа.

Практическая работа №3. Восстановление изношенной поверхности детали вибродуговой наплавкой

Цель работы: используя данные и справочные материалы, рассчитать режимы технологического процесса восстановления детали вибродуговой наплавкой.

3.1. Теоретические сведения

Технология вибродуговой наплавки предусматривает восстановление деталей с цилиндрическими, коническими наружными и внутренними поверхностями, а также с плоскими поверхностями. Вибродуговой наплавкой с подачей жидкости можно восстанавливать детали небольших диаметров, имеющие термическую или химико-термическую обработку и работающие при статических нагрузках. Сюда можно отнести восстановление шеек под сальники различных фланцев, опорные шейки разжимных кулаков, шейки распределительных валов, цапфы крестовин дифференциала и др.

Этот метод основан на использовании тепла кратковременной дуги, которая возникает в момент разрыва цепи между вибрирующим электродом и наплавляемой поверхностью.

Особенность этого способа:

-получение малой толщины наплавляемого слоя,

-прерывистый характер процесса

-непрерывное охлаждение поверхности наплавки .

Вибродуговая наплавка обладает существенными преимуществами по сравнению с другими способами восстановления изношенных деталей. К числу таких преимуществ относятся: незначительные деформации наплавляемых деталей, малая глубина зоны термического влияния, получение наплавленных слоев повышенной твердости без дополнительной термической обработки, возможность наплавки тонких слоев (от 0,5—0,7 мм до 2—3 мм). Эти преимущества обусловили широкое применение описываемого способа для восстановления изношенных деталей, в частности для восстановления автомобильных и тракторных деталей, деталей сельхозмашин, электродвигателей, различного промышленного и горнорудного оборудования, деталей судовых механизмов и машин.

Вибродуговая наплавка применяется для восстановления цилиндрических деталей небольшого размера, особенно при ремонте деталей автомобилей и тракторов, станочного оборудования (оси, валы, шпиндели, шлицевые валики). За счет вибрации электродной проволоки (амплитуда - 0,5-3,0 мм) обеспечивается чередование кратковременной дуги, коротких замыканий и холостого хода Деталь, закрепленная в центрах или в патроне станка, равномерно вращается с необходимой скоростью. Для получения наплавленного слоя по ее длине сварочная ( вибродуговая ) головка перемещается вдоль наплавляемой детали. Электрод и деталь оплавляются за счет дугового разряда. Перенос металла, образующегося в виде капли на конце электрода в период горения дуги, происходит преимущественно во время короткого замыкания. Перенос металла небольшими каплями облегчает формирование ровных плотных слоев наплавленного металла.

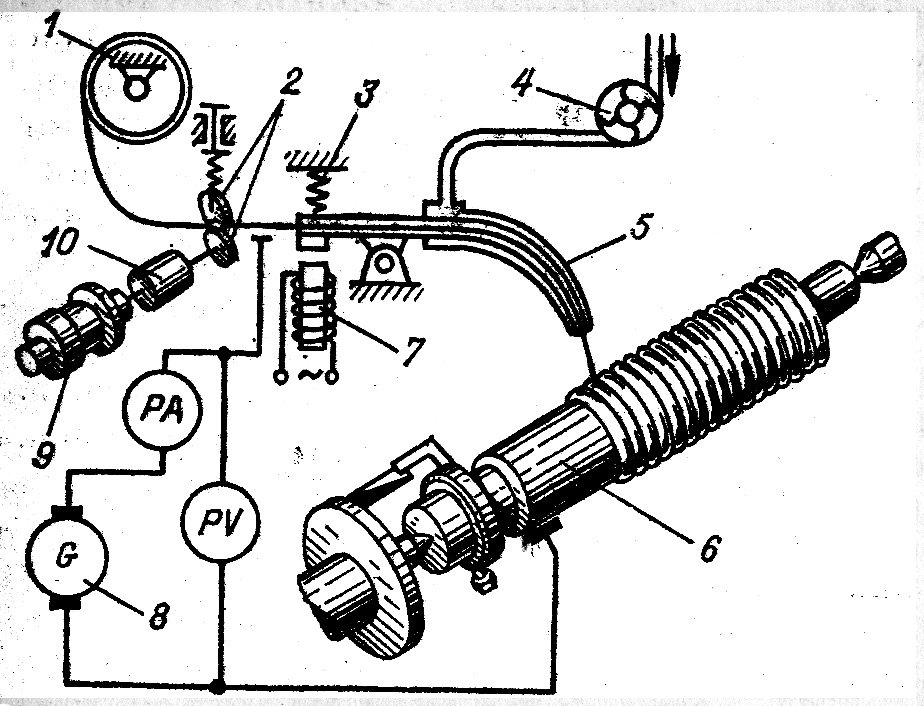

На рисунке.3.1 дана принципиальная электро-кинематическая схема вибродуговой установки с электромеханическим вибратором.

Рисунок

3.1. Принципиальная схема вибродуговой

установки:

Рисунок

3.1. Принципиальная схема вибродуговой

установки:

1 – кассета с поволокой; 2 – ролики подающего механизма; 3 – якорь вибратора; 4 – насос для охлаждающей жидкости; 5 – вибрирующий мундштук 6 – ренодеталь ; 7 – катушка вибратора; 8 –генератора; 9 – электродвигатель; 10 – редуктор.

Токарный станок, на суппорте которого устанавливается наплавочная головка, может быть взят любой марки при условии, что его размеры удовлетворяют габаритам восстанавливаемых деталей. Для уменьшения скорости вращения детали при круговой наплавке применяется редуктор, обеспечивающий минимальную частоту вращения детали — до 8 об/мин.

На суппорте токарного станка закрепляют наплавочную головку (ОКС-6569 или ОКС-1252). Для питания дуги используют источники постоянного тока с жесткой внешней характеристикой (генераторы АНД-500/250, выпрямители ВС-300 и ВС-600, преобразователи ПД-305 и ПСГ-500). К наплавляемой поверхности ренодетали, которая вращается в центрах токарного станка, роликами подающего механизма из кассеты через вибрирующий мундштук подается электродная проволока. Из-за колебаний мундштука, вызываемых электромеханическим вибратором, проволока периодически прикасается к поверхности восстанавливаемой детали и расплавляется под действием импульсных электрических разрядов, поступающих от генератора. Под действием вибратора мундштук вместе с проволокой вибрирует с частотой 110 Гц и амплитудой колебания до 4 мм (практически 1,8….2мм). Вибрация электрода во время наплавки обеспечивает стабильность процесса за счет частых возбуждений дуговых разрядов и способствует подаче электродной проволоки небольшими порциями, что обеспечивает лучшее формирование наплавленных валиков. Благодаря вибрациям процесс наплавки может быть осуществлен при низком напряжении (12…18 В).

Суть наплавки в том, что электрод вибрирует вдоль оси, вызывая короткие замыкания в сварочной цепи и короткие периоды действия дуги. Вследствие вибрации электродной проволоки происходит чередование: «дуговой разряд – короткое замыкание – холостой ход». Такой способ дает возможность получить слой толщиной от десятых долей миллиметра до 3 мм за один проход.

Охлаждающая жидкость (4…6 %-ный раствор кальцинированной соды в воде) защищает металл от окисления.

Вибродуговую наплавку можно вести не только в среде охлаждающей жидкости, но и в среде защитных газов, под флюсом и др. В последнем случае наплавленный металл получается более однородной структуры, с меньшими внутренними напряжениями, что дает основание к применению способа (особенно с последующим упрочнением) для восстановления деталей, работающих при знакопеременных нагрузках.

Детали, подлежащие наплавке, подвергаются очистке от грязи и коррозии наждачной шкуркой или металлическими щетками. Детали подвижных сопряжений с небольшим износом (0,1—0,20 мм) или погнутостью, а также с большой овальностью целесообразно предварительно прошлифовать, чтобы после механической обработки металл наплавки был наиболее качественным по химическому составу, структуре и механическим свойствам. Обработку следует вести до устранения указанных дефектов. Отверстия на поверхности детали, шпоночные канавки и т. п. заделываются графитовыми или медными пробками.

Электродная проволока выбирается применительно к материалу детали и ее поверхностной твердости, а ее диаметр — в соответствии с толщиной наплавки, которая устанавливается в зависимости от износа детали и припуска на механическую обработку. Для восстановления деталей с высокой поверхностной твердостью можно применять проволоку типа Нп-80, Нп-65Г, Нп-50Г; для деталей с твердостью НВ 300—450 — проволоку типа Нп-ЗОХГСА, Нп-ЗОХЗВА, Нп-40, Нп-40Г, Нп-50, для деталей с твердостью до НВ 300— проволоку Св-ЮГ, Св-Г2С и т. п. Обычно применяется проволока с диаметром 1,0—2,0 мм. К числу электрических параметров относятся род и полярность тока, напряжение и сила тока, индуктивность сварочной цели. Как уже отмечалось, наплавку ведут на постоянном токе при обратной полярности с включением в сварочную цепь индуктивности 6—8 витков дросселя РСТЭ-34. Напряжение тока при наплавке составляет 12—24 В. Сила тока зависит от скорости подачи электродной проволоки, с повышением которой увеличивается среднее значение силы тока и производительность процесса наплавки. Однако с увеличением силы тока длительность дуговых разрядов снижается, поэтому необходимо несколько повышать напряжение.

3.2. Режимы наплавки

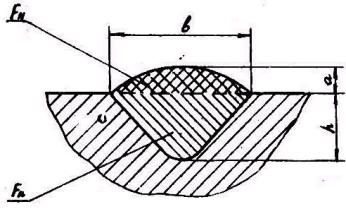

Расчет режимов наплавки производим, исходя из условия необходимости обеспечения наплавочного шва за один проход. Режимы выбираются из условий зависимости геометрических размеров наплавочного шва: b – ширина наплавленного валика, а – высота валика и h – глубина проплавления (рисунок 3.2.) от dэ – диаметра электрода, Vэ – скорости подачи электрода, Uр – рабочего напряжения на электродах, Sо – относительного смещения электрода, Vн – скорости наплавки.

Рисунок. 3.2. Геометрия наплавленного валика: b – ширина валика; а – высота валика; h – глубина проплавления; FH – площадь наплавления; Fn – площадь проплавления Рациональны размеры наплавленного валика "а", "b", и "h" определяют оптимальные условия процесса наплавки. Исходя из этого получены зависимости: 1. Ширина валика от режимов наплавки

где dэ – диаметр электрода, мм; Vэ – скорость подачи электрода, м/ч; Uр – рабочее напряжение на электродах, В;

Sо –

относительное смещение электрода, где H – смещение электрода от вертикальной оси детали; R – радиус детали; Vн – скорость наплавки, м/ч. 2. Высота валика от режимов наплавки

3. Глубина проплавления

|

Вибродуговую наплавку характеризуют следующие показатели: - потери электродного металла на угар и разбрызгивание 11-30%; - коэффициент наплавки ан= 8-11 г/А • ч; - коэффициент перехода из проволоки в наплавленный металл для углерода 0,40-0,50, для марганца - 0,50-0,60; - стоимость восстановления деталей в большинстве случаев 10-30% стоимости новой детали; - коэффициент расплавления порошковой проволоки ар и потерь |/, ширина b и высота hH, глубина проплавления h; - кроющая способность шлака E=Sm/Sb, где Sm и Sb - площади поверхности наплавленного валика. При обычно применяемых режимах вибродуговой наплавки коэффициент расплавления составляет 9-12 г/А • ч, коэффициент наплавки 8-10 г/А • ч, потери электродного материала на угар и разбрызгивание 11-15%, количество наплавленного металла 1,2-1,5 кг/ч, коэффициент перехода углерода в наплавленный металл 0,45-0,55, марганца 0,45-0,60.

|

Примерные режимы наплавки: ток обратной полярности силой 70...75 А, напряжением 12...30 В, диаметр проволоки 1,6 мм, шаг наплавки 2.3...2,7 мм/об (мм/дв. ход), угол подвода проволоки к детали 15...30°, скорость подачи проволоки < 1,65 м/мин, скорость наплавки 0,50...0,65 м/мин. При токах < 100 А в сварочную цепь последовательно с источником питания включают дополнительную индуктивность 0,4...0,7 мГн. Таблица 3.1 Режимы и производительность вибродуговой наплавки

Напряжение источника тока, Б |

Диаметр проволоки, мм |

Сварочный ток, А |

Скорость Подачи проволоки, мм/с |

Амплитуда вибрации, мм |

12—15 |

1,8—2,2 |

90—100 |

13—17 |

1,3—2,2 |

15—18 |

2,0—2,5 |

110—130 |

15—20 |

1,5—2,5 |

18—20 |

2,5—3,0 |

130—180 |

16—22 |

1,6—3,0 |

20—22 |

2,5—3,0 |

180—210 |

16—23 |

1,6—3,0 |

В зависимости от диаметра восстанавливаемой детали определяется сила тока и диаметр наплавочной проволоки (таблица 4 Приложения).

Далее, толщина наплавляемого слоя определяется по формуле:

, (3.4)

где - толщина слоя, мм;

- припуск на обработку перед покрытием, мм (принять =0,2 мм);

- припуск на обработку после покрытия, мм (для наплавки в среде углекислого газа =0,7 мм).

Скорость наплавки определяется по формуле:

,

(3.5)

,

(3.5)

где - скорость наплавки, м/ч;

- коэффициент наплавки, г/АЧ;

- сила тока, А; - шаг наплавки, мм/об ( );

- диаметр проволоки, мм;

- плотность проволоки, г/см3 ( =7,85 г/см3).

Частота вращения детали определяется по формуле:

![]() ,

(3.6)

,

(3.6)

где - частота вращения детали, мин-1;

- диаметр детали, мм.

К числу важных механических параметров, кроме величины вибрации, вылета электрода и состава охлаждающей жидкости, о которых говорилось ранее, относятся скорость подачи электродной проволоки, продольная подача головки (шаг наплавки) и расход охлаждающей жидкости.

Скорость подачи проволоки определяется по формуле:

,

(3.7)

,

(3.7)

где

![]() - скорость подачи проволоки, м/ч.

- скорость подачи проволоки, м/ч.

Смещение электрода определяется по формуле:

![]() .

(3.8)

.

(3.8)

Параметры режима наплавки подставлять в формулы без изменения размерностей.

Норма времени на выполнение наплавочных работ определяется по формуле:

, (3.9)

где - основное время, определяется по формуле:

, (3.10)

где - длина наплавляемой поверхности, мм;

- программа восстановления, шт.;

- вспомогательное время наплавки (принять =2 мин);

- дополнительное время, определяется по следующей формуле:

, (3.11)

где =10% - коэффициент, учитывающий долю дополнительного времени от основного и вспомогательного;

- подготовительно-заключительное время (принять =20 мин).

Исходя из значения удельной себестоимости наплавки под слоем флюса (таблица 3. Приложения), размеров восстанавливаемой поверхности и программы восстановления определяется себестоимость восстановления.

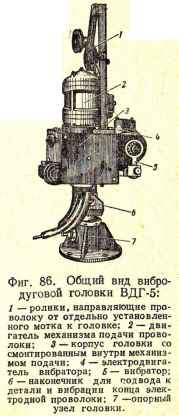

Оборудование

Разработаны специализированные установки УД-144, УД-209, УД-283, УД-284, ОКС-27414, ОКС-27508, наплавочные станки УД-143, ОКС-11336 ГОСНИТИ, в том числе универсальный станок У-653. Специальные наплавочные головки ОКС-6569М и ОКС-1252 обеспечивают подачу наплавочной проволоки и ее вибрацию. Эти головки могут работать также в режиме наплавки в среде защитного газа и под слоем флюса при нанесении покрытий на наружные и внутренние поверхности. Скорость подачи электродной проволоки составляет 0,52...4,5 м/мин. Габаритные размеры устройств 730x300x700 мм, масса 60 кг.

Для вибродуговой наплавки применяют источники питания с жесткой внешней характеристикой: генераторы АДН-500/250, выпрямители ВС-300, ВС-600, преобразователи ПД-305, ПСГ-500, а также дроссели типа А-780 или А-855 конструкции ИЭС им. Е.О. Патона, дроссели РСТЭ-24 или РСТЭ-34 от сварочных трансформаторов СТЭ-24, СТЭ-34 или дроссельную обмотку трансформатора СТН-500. При использовании указанных дросселей для получения нужного значения индуктивности следует сделать отводы от верхнего ряда обмотки через один-два витка для последующей их коммутации. В авторемонтном производстве наибольшее распространение получила наплавочная головка УАНЖ-6 конструкции НИИАТ. Головка снабжается сменными мундштуками для наплавки деталей больших и малых диаметров, а также шлицев, для наплавки одновременно двумя электродными проволоками и для наплавки внутренних поверхностей. Применяются и другие конструкции наплавочных головок, например КУМА-5, ВДГ-5 и др.