- •Методичні вказівки для виконання курсового проекту з дисципліни "деталі машин"

- •Технічні завдання для курсового проектування

- •1. Вибір електродвигуна. Визначення силових та кінематичних характеристик приводу

- •2. Вибір матеріалу, визначення допустимих напружень

- •3. Розрахунки параметрів зубчастої передачі

- •4. Перевірочний розрахунок передачі

- •5. Проектувальні розрахунки вала.

- •6. Ескізне компонування редуктора.

- •7. Вибір та перевірочні розрахунки підшипників кочення.

- •8. Добирання посадки підшипників кочення

- •9. Посадки основних деталей редуктора

- •10. Призначення шпонкового з’єднання

- •11. Перевірочні розрахунки веденого вала

- •12. Добирання мастила

- •13. Добирання та розрахунки муфти

- •Додатки

- •Література

4. Перевірочний розрахунок передачі

4.1 Перевіряємо міцність за контактними напруженнями [1, с. 97].

, (4.1)

, (4.1)

де

![]() – коефіцієнт, враховуючий нерівномірність

розподілення навантажень між зубцями

колеса;

– коефіцієнт, враховуючий нерівномірність

розподілення навантажень між зубцями

колеса;

![]() – коефіцієнт, враховуючий додаткові

динамічні навантаження [1, с. 62, табл.

4.3];

– коефіцієнт, враховуючий додаткові

динамічні навантаження [1, с. 62, табл.

4.3];

![]() – допоміжний коефіцієнт, який залежить

від матеріалу зубця:

– допоміжний коефіцієнт, який залежить

від матеріалу зубця:

![]() – для косозубих та шевронних,

– для косозубих та шевронних,

![]() – для прямозубих.

– для прямозубих.

– колова швидкість [1, с. 61]:

![]() .

(4.2)

.

(4.2)

Встановлюємо ступінь точності в залежності від розрахункової колової швидкості.

Таблиця 4.1

Ступінь точності зубчастих передач

Ступінь точності |

Колові швидкості

|

|||

прямозубих |

косозубих |

|||

циліндричних |

конічних |

циліндричних |

конічних |

|

6 7 8 9 |

До 15 » 10 » 6 » 2 |

До 12 » 8 » 4 » 1,5 |

До 30 » 15 » 10 » 4 |

До 20 » 10 » 7 » 3 |

4.2 Перевіряємо перевантаження або недовантаження передачі [1, с. 61–62].

![]() (4.3)

(4.3)

Якщо

![]() – то передача перевантажена.

– то передача перевантажена.

Якщо

![]() – то передача недовантажена.

– то передача недовантажена.

Допускається

недовантаження передачі (![]() )

не більше 15% і перевантаження (

)

не більше 15% і перевантаження (![]() )

до 5%. Якщо умова міцності не виконується,

то слід змінити ширину вінця зубчастого

колеса та повторити розрахунок передачі.

)

до 5%. Якщо умова міцності не виконується,

то слід змінити ширину вінця зубчастого

колеса та повторити розрахунок передачі.

4.3 Перевіряємо зубці за напруженням згинання [1, с. 63–64].

Перевіряємо зубці колеса:

![]() , (4.4)

, (4.4)

де

![]() ,

– коефіцієнти форми зубця;

,

– коефіцієнти форми зубця;

![]() – коефіцієнт, що враховує нерівномірність

розподілення навантаження по ширині

зубчастого колеса;

– коефіцієнт, що враховує нерівномірність

розподілення навантаження по ширині

зубчастого колеса;

![]() – коефіцієнт, що враховує додаткові

динамічні навантаження;

– коефіцієнт, що враховує додаткові

динамічні навантаження;

![]() – коефіцієнт, що враховує нерівномірність

розподілення навантаження між зубцями

колеса;

– коефіцієнт, що враховує нерівномірність

розподілення навантаження між зубцями

колеса;

![]() – коефіцієнт, що враховує величину кута

нахилу зубців:

– коефіцієнт, що враховує величину кута

нахилу зубців:

![]() . (4.5)

. (4.5)

– еквівалентна кількість зубців шестерні:

![]() ;

(4.6)

;

(4.6)

– еквівалентна кількість зубців колеса:

![]() .

(4.7)

.

(4.7)

Зубці

колеса відповідають умові міцності на

згинання

![]() .

.

Перевіряємо зубці шестерні:

![]() . (4.8)

. (4.8)

Зубці шестерні та колеса відповідають умові контактної міцності та умові міцності за напруженням згинання.

5. Проектувальні розрахунки вала.

5.1 Призначаємо матеріал для виготовлення валів. З метою зменшення номенклатури використання матеріалів рекомендується приймати сталь 45 ГОСТ 1050–88 [1, с. 50, табл. 3.2]

Вказуємо механічні характеристики матеріалу:

![]() МПа

– границя міцності;

МПа

– границя міцності;

![]() МПа

– границя текучості;

МПа

– границя текучості;

![]() МПа

– границя витривалості.

МПа

– границя витривалості.

5.2 Визначаємо діаметри вихідних кінців ведучого та веденого валів [1, с. 108].

, (5.1)

, (5.1)

,

(5.2)

,

(5.2)

де

![]() – діаметр вихідного кінця швидкохідного

вала;

– діаметр вихідного кінця швидкохідного

вала;

![]() – діаметр вихідного кінця тихохідного

вала;

– діаметр вихідного кінця тихохідного

вала;

![]() МПа

– значення допустимих напружень вала

на кручення для швидкохідного вала;

МПа

– значення допустимих напружень вала

на кручення для швидкохідного вала;

![]() МПа

– значення допустимих напружень вала

на кручення для тихохідного вала;

МПа

– значення допустимих напружень вала

на кручення для тихохідного вала;

![]() – обертальний момент на ведучому валі

редуктора;

– обертальний момент на ведучому валі

редуктора;

![]() – обертальний момент на веденому валі

редуктора.

– обертальний момент на веденому валі

редуктора.

Для редукторів, в яких ведучий вал з’єднано з електродвигуном, перевіряємо можливість з’єднання.

![]() , (5.3)

, (5.3)

де

![]() – діаметр вихідного вала електродвигуна

[1, с. 385, табл. К10].

– діаметр вихідного вала електродвигуна

[1, с. 385, табл. К10].

Прийняти стандартні значення та [1, с. 174, табл. 10.8].

5.3 Визначаємо довжину вихідних кінців швидкохідного та тихохідного валів [1, с. 109, табл. 7.1].

– під муфту:

![]() ; (5.4)

; (5.4)

– під зірочку:

![]() ; (5.5)

; (5.5)

– під шестерню:

; (5.6)

– під шків:

![]() . (5.7)

. (5.7)

Приймаємо

![]() та

та

![]() відповідно з [1, с. 174, табл. 10.8].

відповідно з [1, с. 174, табл. 10.8].

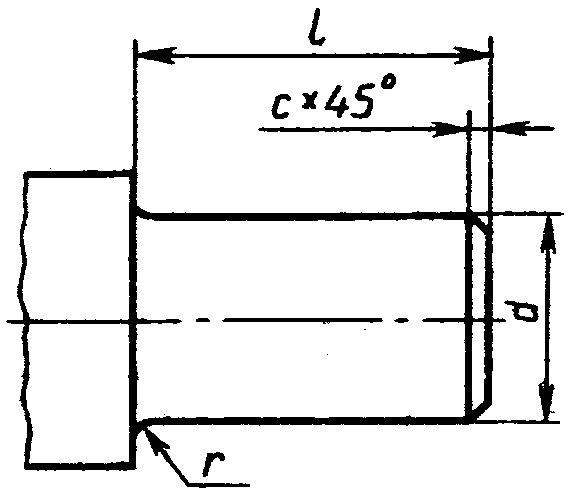

Рис. 5.1 Циліндричні кінці валів

Таблиця 5.1

Циліндричні кінці валів (ГОСТ 12080-66)

d |

l |

r |

c |

d |

l |

r |

c |

20 |

36 |

1,6 |

1,0 |

45 |

82 |

2,0 |

1,6 |

22 |

30 |

1,6 |

1,0 |

50 |

82 |

2,5 |

2,0 |

25 |

42 |

1,6 |

1,0 |

55 |

82 |

2,5 |

2,0 |

28 |

42 |

1,6 |

1,0 |

60 |

105 |

2,5 |

2,0 |

32 |

58 |

2,0 |

1,6 |

70 |

105 |

2,5 |

2,0 |

36 |

58 |

2,0 |

1,6 |

80 |

130 |

3,0 |

2,5 |

40 |

82 |

2,0 |

1,6 |

90 |

130 |

3,0 |

2,5 |

5.4 Знаходимо діаметри ступені вала під підшипники [1, с. 109, табл. 7.1].

![]() , (5.8)

, (5.8)

де

![]() – висота буртика.

– висота буртика.

Таблиця 5.2

Значення висоти буртика t, орієнтовні величини фаски маточини f і координати фаски підшипника r визначаються в залежності від діаметра ступеня d:

d |

17...24 |

25...30 |

32...40 |

42...50 |

52...60 |

62...70 |

71...85 |

t |

2 |

2,2 |

2,5 |

2,8 |

3 |

3,3 |

3,5 |

r |

1,6 |

2 |

2,5 |

3 |

3 |

3,5 |

3,5 |

f |

1 |

1 |

1,2 |

1,6 |

2 |

2 |

2,5 |

– швидкохідний вал:

![]() ;

(5.9)

;

(5.9)

– тихохідний вал:

![]() . (5.10)

. (5.10)

Заокруглюємо до числа, що ділиться на 5 без залишку.

5.5 Знаходимо довжини другої ступені швидкохідного та тихохідного валів [1, с. 109, табл. 7.1].

![]() , (5.11)

, (5.11)

![]() . (5.12)

. (5.12)

Заокруглюємо до стандартного значення [табл. 3.1].

5.6 Знаходимо розміри посадової ступені швидкохідного вала під шестерню і тихохідного вала під колесо [1, с. 109, табл. 7.1].

![]() , (5.13)

, (5.13)

де

![]() – координата фаски підшипника;

– координата фаски підшипника;

– швидкохідний вал:

![]() ; (5.14)

; (5.14)

– тихохідний вал:

![]() . (5.15)

. (5.15)

Прийняти стандартні значення [табл. 3.1].

5.7 Знаходимо величину ступені під колесо та шестерню.

Цю величину знаходимо за ескізною компоновкою.