- •Минск 2012

- •4. Предварительные расчёты и эскизная разработка основных элементов редуктора.

- •4.1.Предварительный расчёт валов

- •4.2.Расчет элементов корпуса

- •Реферат

- •1. Кинематический расчёт привода

- •2. Расчёт закрытой зубчатой передачи

- •2.1. Выбор материала

- •2.3. Проверочный расчёт зубчатой передачи на контактную выносливость

- •2.4. Проверочный расчёт зубьев на выносливость при изгибе

- •2.5. Определение параметров зубчатых колёс

- •2.6. Определение усилий в зацеплении

- •3. Расчёт открытой зубчатой передачи

- •3.1.Проектировочный расчёт открытой цилиндрической прямозубой передачи на выносливость зубьев при изгибе.

- •3.2. Проверочный расчёт зубьев на выносливость при изгибе:

- •4.Предварительные расчёты и эскизная разработка основных элементов редуктора.

- •4.1.Предварительный расчёт валов

- •4.2.Расчет элементов корпуса

- •4.3. Смазка редуктора.

- •5. Проверочные расчёты

- •5.1. Определение реакций в опорах и построение эпюр изгибающих и крутящих моментов.

- •Расчётная схема

- •5.2.Проверочный расчёт подшипников на долговечность

- •5.3.Проверочный расчёт валов на усталостную прочность.

- •5.4.Проверочный расчет шпонок.

- •Литература:

3.2. Проверочный расчёт зубьев на выносливость при изгибе:

Расчётное напряжение изгиба зубьев GF,МПа, определяют по формуле /1/:

GF=YF∙Ye∙Y∙WFt/mnGFР, (3.6)

где YF – коэффициент, учитывающий форму зуба (принимаем в зависимости от эквивалентного числа зубьев для шестерни YF1=4,25 );

Ye – коэффициент, учитывающий перекрытие зубьев (принимаем, Ye=1 );

Y – коэффициент, учитывающий наклон зуба (Y=1);

WFt – удельная расчётная окружная сила, Н/мм;

mn – модуль зубчатой передачи, мм;

GFР – допускаемое напряжение на выносливость зубьев при изгибе, которое определяют раздельно для шестерни и колеса по формуле /1/:

GFР=YS∙YR∙KXF∙GFlim/SF, (3.7)

GFР=257,8 МПа

Удельную расчётную окружную силу определяем по формуле /1/:

WFt=2000·KF∙KF·KFV∙T3F/b∙dw1, (3.8)

где KF – коэффициент, учитывающий распределение нагрузки между зубьями (принимаем, что в зацеплении участвует одна пара зубьев, тогда KF=1 );

KF – коэффициент, учитывающий распределение нагрузки по ширине венца (принимаем KF=1,1 );

KFV – коэффициент, учитывающий динамическую нагрузку, возникающую в зацеплении (принимаем KFV=1,25 )

T4F – крутящий момент на валу зубчатого колеса, Н·м;

b – рабочая ширина венца шестерни и зубчатого колеса, мм;

dw1 – диаметр делительной окружности шестерни, мм,

Подставляя численные значения в формулу 3.8, получаем:

WFt=2000·1∙1,1·1,25∙226,44/85∙85=86,2.

Расчётное напряжение изгиба зубьев равно:

GF=4,25∙1∙1∙86,2/5=86,2 МПа.

Условие GFGFР – выполняется .

4.Предварительные расчёты и эскизная разработка основных элементов редуктора.

4.1.Предварительный расчёт валов

Валы предназначены для установки на них вращающихся деталей (зубчатых колес, шкивов, звездочек и т.п.) и передачи крутящего момента.

Конструкция валов в основном определяется деталями, которые на них размещаются, расположением и конструкцией подшипниковых узлов, видом уплотнений и технологическими требованиями.

Валы воспринимают напряжения, которые меняются циклично от совместного действия кручения и изгиба. На первоначальном этапе проектирования вала известен только крутящий момент, а изгибающий момент не может быть определен, т.к. неизвестно расстояние между, опорами и действующими силами. Поэтому при проектировочном расчете вала определяется его диаметр по напряжению кручения, а влияние изгиба учитывается понижением допускаемого напряжения кручения.

Диаметр вала определяем по формуле:

![]() (4.1.)

(4.1.)

где Т – крутящий момент на рассматриваемом валу, Нмм,

[кр]– пониженные допускаемые напряжения кручения, Н/мм2.

Для валов из стали 40Х принимаются:

выходных концов валов [кр]=(15-40)МПа

промежуточных валов в местах посадки колёс и вала червяка [кр]=(10-20)МПа

При этом пои выборе материала валов необходимо учитывать материал зубчатых колес. Для зубчатых колес с более высокой твердостью

необходимо принимать материал с более высокой прочностью. Меньшие значения [кр] рекомендуется выбирать для быстроходных валов, большие [кр] - для тихоходных.

П олученное

значение диаметра должно быть округлено

по ГОСТ 8639-69 до ближайшего из ряда

диаметров: 10: 10,5: 11: 11,5: 12; 13; 14; 15; 16; 17; 18;

19; 20; 21; 22; 24; 25; 26; 28; 30; 32; 34; 36; 38; 40; 42; 48; 50;

52; 55; 60; 63; 65; 70; 75; 80; 85; 90; 100; 105; 110; 120 и т. д.

олученное

значение диаметра должно быть округлено

по ГОСТ 8639-69 до ближайшего из ряда

диаметров: 10: 10,5: 11: 11,5: 12; 13; 14; 15; 16; 17; 18;

19; 20; 21; 22; 24; 25; 26; 28; 30; 32; 34; 36; 38; 40; 42; 48; 50;

52; 55; 60; 63; 65; 70; 75; 80; 85; 90; 100; 105; 110; 120 и т. д.

Диаметры

остальных участков вала назначают по

конструктивным соображениям с учетом

удобства посадки на вал подшипников

качения, зубчатых колес и т.д. и

необходимости фиксации этих деталей

на валу в осевом направлении.

Диаметры

остальных участков вала назначают по

конструктивным соображениям с учетом

удобства посадки на вал подшипников

качения, зубчатых колес и т.д. и

необходимости фиксации этих деталей

на валу в осевом направлении.

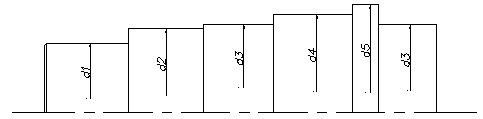

Обычно применяется ступенчатая конструкции валов, которая обеспечивает удобство сборки и разборки, а также простоту фиксации детали от осевого перемещения.

Рассчитаем первый вал-шестерню:

d=(12550/(0.2·25))⅓=13,6 мм

округляем до d=14мм;

d1=d=14мм, - по расчёту;

d2=d1+6=20 мм, - под уплотнение с учётом стандартов на них;

d3=d2+5=25 мм, - под внутреннее кольцо подшипника с учётом стандартного значения;

d4=d3+5=30 мм, - под зубчатое колесо;

d5=d4+6=36 мм, - диаметр буртика для удержания колеса.

Выбираем подшипники шариковые радиально-упорные (ГОСТ 831-75) лёгкой серии, тип 16000,36205:

d= 25 мм

D= 52 мм

B= 15 мм

С= 16,7кН

С0= 9,1кН

Рассчитаем второй вал:

d=(48220/(0.2·25))⅓=19 мм

округляем до d=19 мм

d1=d=19 мм;

d2=d1+5=24 мм;

d3=d2+6=30 мм;

d4=d3+6=36 мм;

d5 = d4 +6=42 мм.

Выбираем подшипники шариковые радиально-упорные (ГОСТ 831-75) лёгкой серии, тип 16000, 36206:

d= 30 мм

D= 62 мм

B= 15 мм

С= 22 кН

С0= 12 кН