- •Харків 2011

- •Затверджено на засіданні кафедри механізації будівельних процесів.

- •Харків 2011

- •Введення

- •Склад курсового проекту

- •I організація й проведення ремонту машин

- •II спецчастина. Ремонт машин

- •III організація монтажних робіт

- •Передмова

- •I організація й проведення ремонту машин

- •1.1.Система технічного обслуговування й ремонту машин.

- •Нормативи стоір передбачають

- •1.3 Вибір методу проведення й склад технологічного процесу капітального ремонту машини.

- •1.4 Ремонтні підприємства

- •1.4.1 Типи ремонтних підприємств

- •1.4.2 Основи проектування ремонтного підприємства

- •Розрахунок річної програми ремонтного підприємства

- •1.4.4 Методика розрахунку цехів, відділень і ділянок ремонтного підприємства

- •1.4.5 Проектування ремонтного підприємства та розміщення цехів і відділень

- •1.4.6 Рекомендації з розміщення устаткування й інвентарю в цехах, відділеннях і на ділянках

- •II спецчастина. Ремонт машини

- •2.1 Призначення машини, її будова і робота

- •2.2 Послідовність розбирання машини на вузли й агрегати

- •Визначення дефектів у деталях вузла. Причини їхньої появи й пропозиції що до їхнього усунення. Ремонт деталі

- •2.3 Ремонт деталі

- •2.4 Складання вузла й розрахунок часу складальних робіт

- •2.5 Розрахунок трудомісткості ремонтних робіт, часу простою в ремонті, кількості запасних запчастин, робітників і состава бригади

- •Розрахунок планового фонду зарплати ремонтної бригади

- •III Організація монтажних робіт

- •3.1 Вибір методу виконання монтажних робіт

- •3.2 Організація монтажних робіт

- •3.3 Приймання фундаментів під монтаж устаткування

- •3.4 Приймання устаткування в монтаж

- •3.5 Вивірки й кріплення устаткування на фундаментах

- •3.6 Монтаж устаткування

- •3.7 Пуск, налагодження устаткування й здача в експлуатацію

- •Література

3.7 Пуск, налагодження устаткування й здача в експлуатацію

Відповідно до встановленого порядку проведення монтажних робіт останні вважаються закінченими після випробування змонтованого устаткування на холостому ходу й під навантаженням, усунення виявлених при цьому недоліків і відповідного його регулювання.

Налагодження устаткування для роботи під навантаженням на заданий технологічний режим ведуться в процесі пусконалагоджувальних робіт, виконуваних у період пробної експлуатації.

Після того як устаткування у всій технологічній лінії (або погодженому комплексі) буде відрегульоване й безперебійно проробить задане технічними умовами час (звичайно 72 год.), воно може бути пред'явлене до здачі, про що генеральний підрядник офіційно повідомлює замовника для призначення приймальної комісії.

Приймальна комісія призначається наказом директора підприємства (або його вищестоящої організації) у складі представників: підприємства, будівельної й монтажної організацій, пожежного нагляду, санітарного нагляду, представника профспілки, енергосистеми й, при необхідності, Держгорпромнагляду.

При здачі - прийманні змонтованого устаткування виконавцями пред'являються комісії наступна технічна документація:

а) акти приймання фундаментів і опорних конструкцій під монтаж устаткування;

б) акти на сховані роботи;

в) монтажні формуляри на установку складного устаткування й відповідальних споруд ;

г) акти на спеціальні роботи;

д) акти випробувань об'єктів підвідомчих Держгорпромнагляду;

е) акти випробувань устаткування вхолосту й під навантаженням;

ж) акти на інші види відповідальних робіт, передбачених відповідними технічними умовами.

До акту здачі - приймання додається відомість змонтованого устаткування, один екземпляр робочих креслень на змонтоване устаткування й на всі комунікації з енергетики, санітарної техніки, автоматики й зв'язку з нанесенням тушшю змін і доповнень за фактичним виконанням. Відомість і креслення повинні бути підписані уповноваженим на це представником дирекції підприємства.

Після перевірки наданої документації, безперебійної роботи змонтованого устаткування і проведення вибіркових вимірювань, комісія складає акти в трьох екземплярах за встановленою формою, що підписуються головою й всіма членами комісії й затверджуються у встановленому порядку організацією, що призначила комісію.

Таблиця 3.2 – Приклад складання технологічної схеми монтажу устаткування

№ п/п |

Монтажна операція та схема монтажу |

Послідовність робіт |

Вага елементу, т |

Монтажний, вимірювальний, перевірочний інструмент |

Норма часу чол.-змін |

1 |

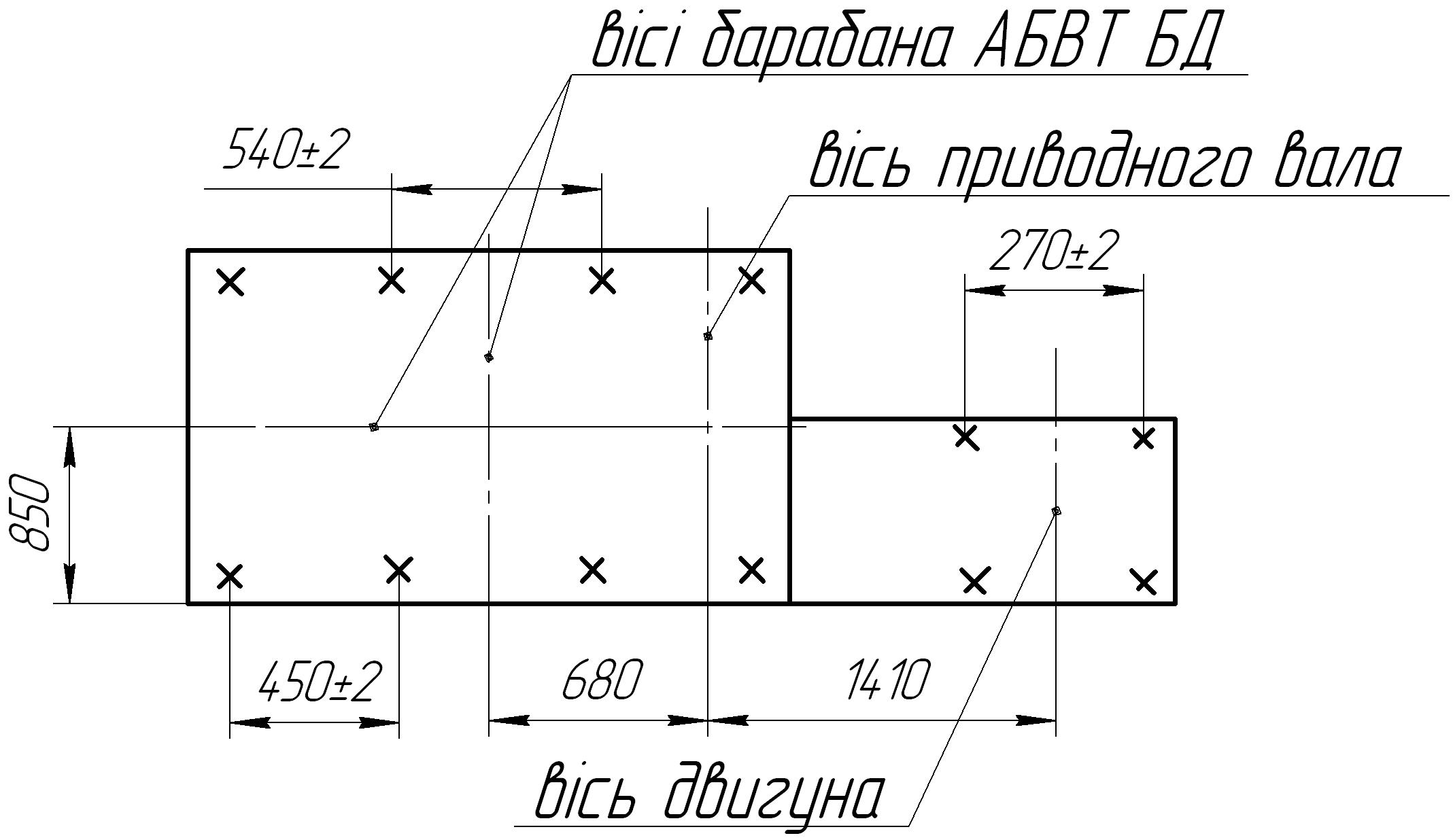

Приймання фундаментів та розбиття вісів

|

1.Вивірка фундаменту. 2.Розбиття та вивірка вісів.

|

|

Стальна вимірювальна стрічка, віски, струна. |

0,5 |

2

|

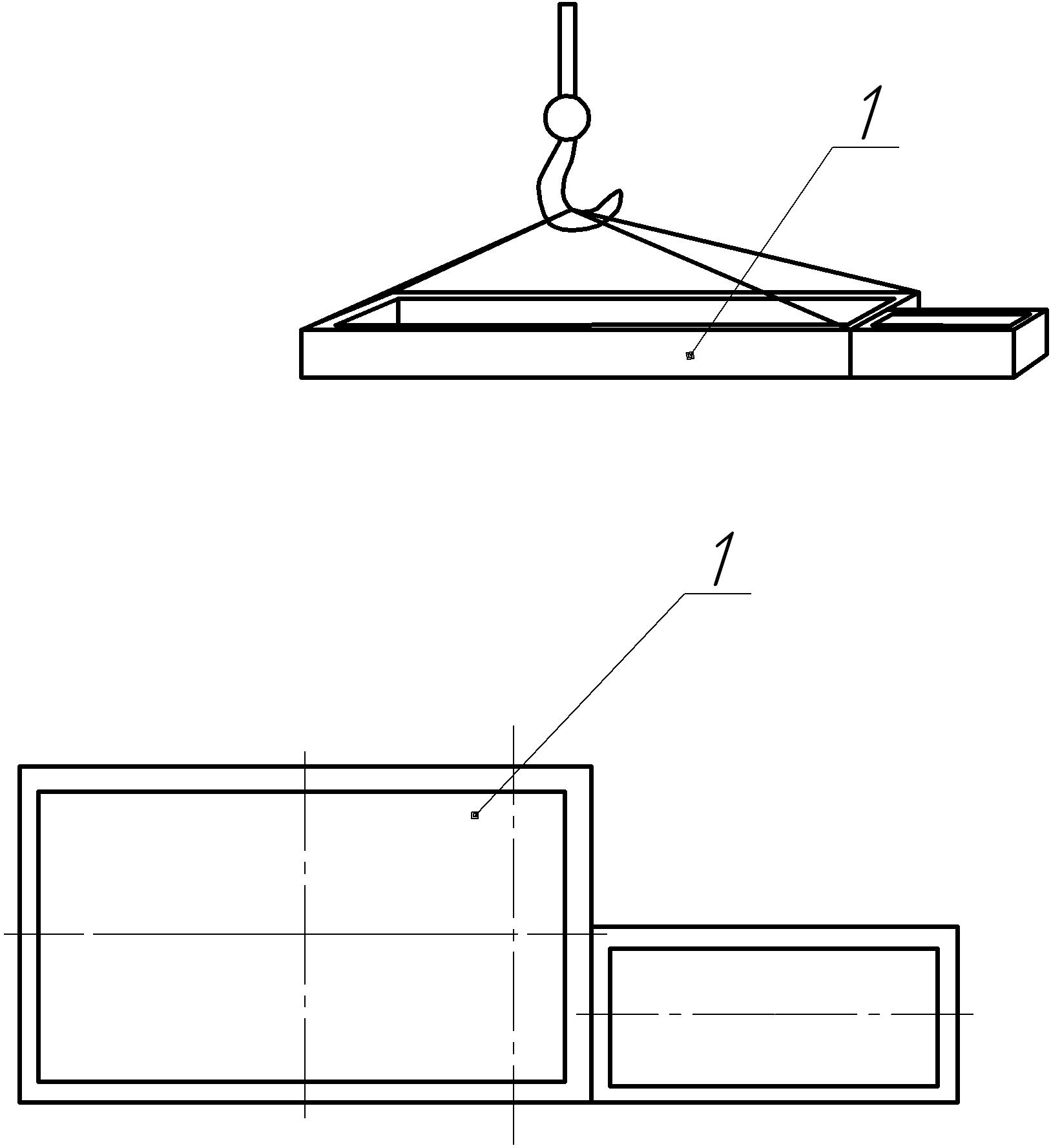

Встановлення рами на фундамент

|

1.Підняти та встановити раму 1 на фундамент. 2.Вивірити відносно вісів. |

0,5 |

Рівень, віски, струна. |

0,5 |

3

|

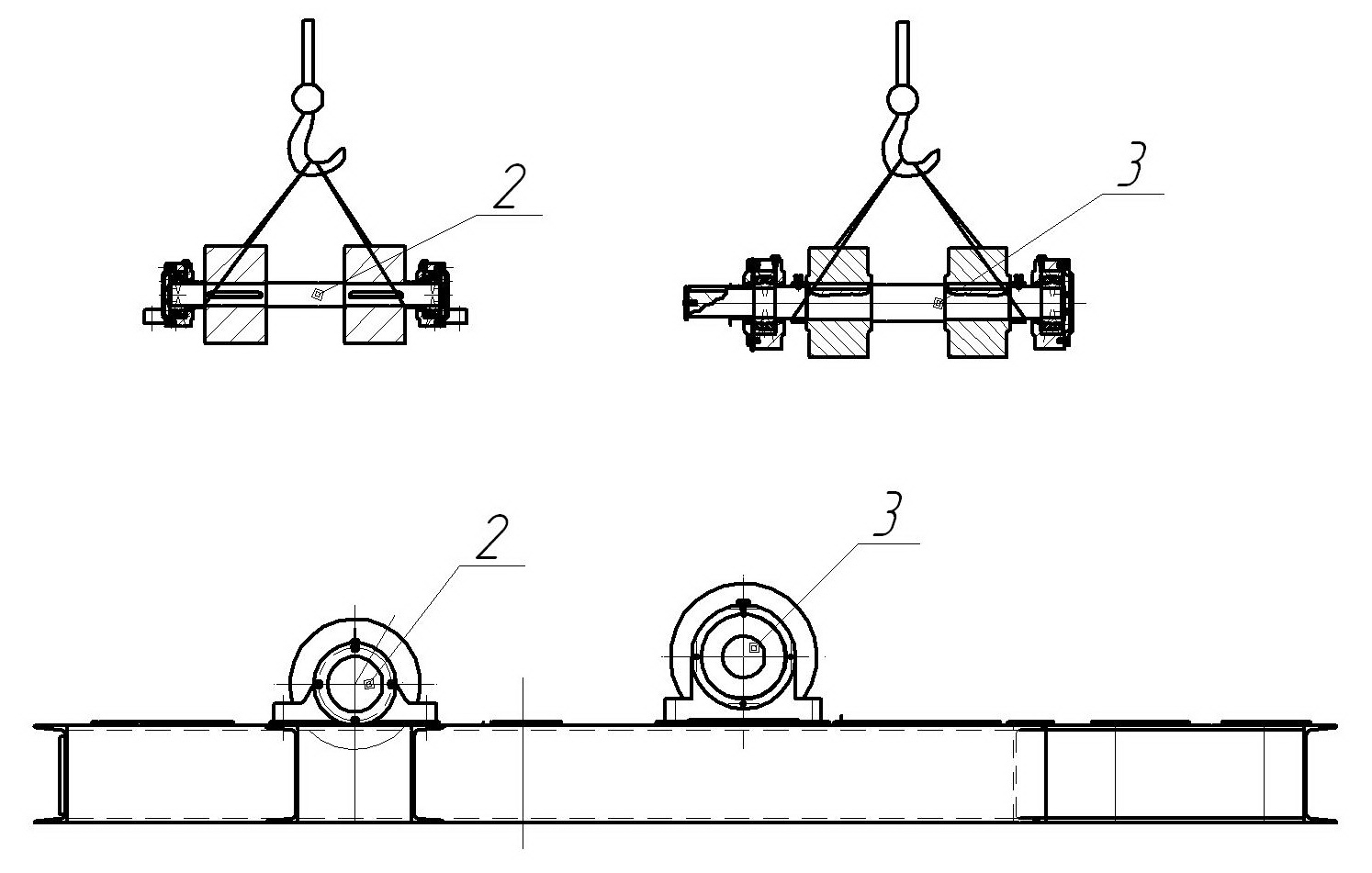

Встановлення приводного валу з приводними роликами та осі з опорними роликами

|

1.Встановити вісь 2 та приводний вал 3 за встановленими вісями. 2.Вивірити відносно вісів. |

1,5 |

Стальна вимірювальна стрічка, набір слюсарного інструменту, кран-балка |

0,7 |

4 |

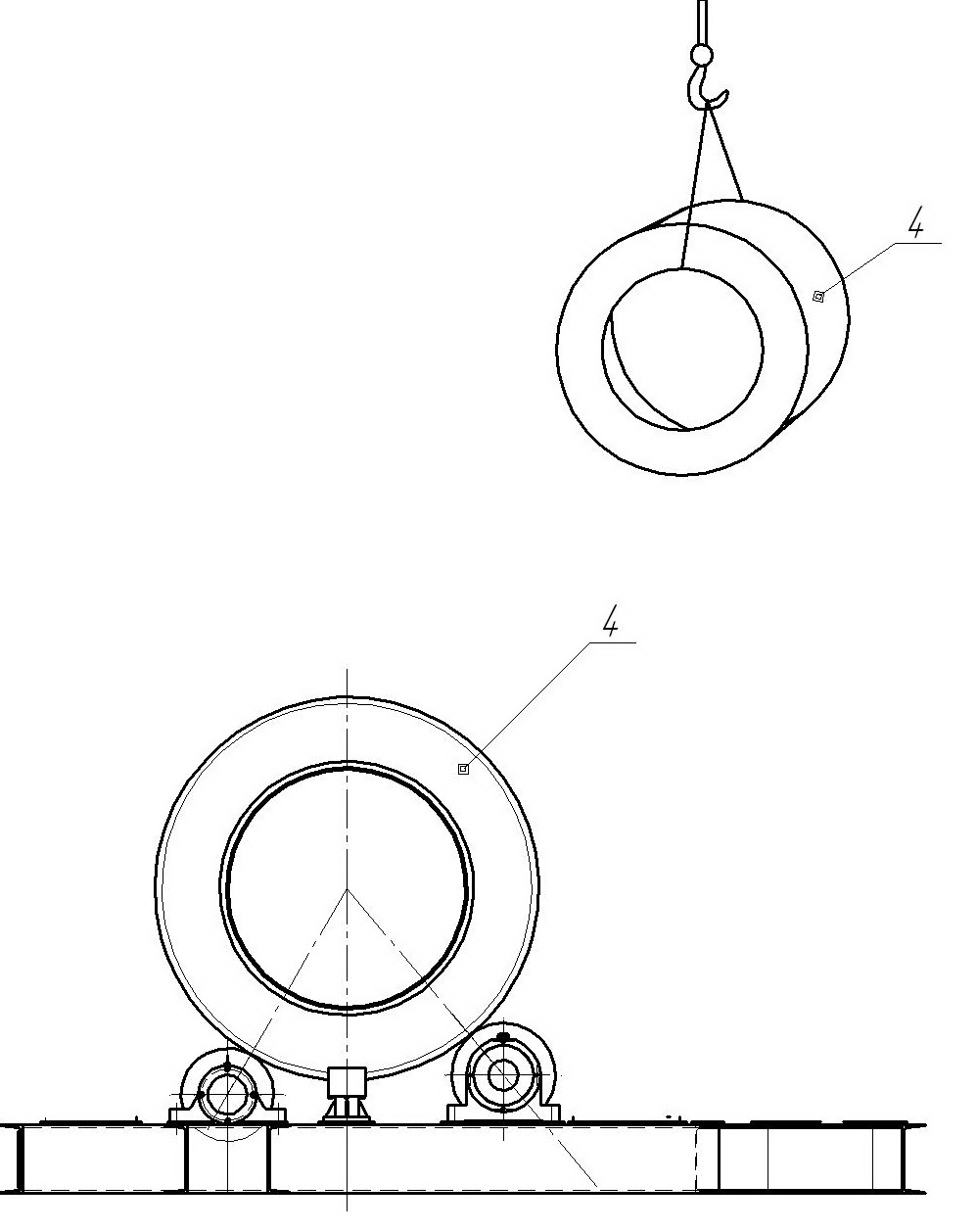

Встановлення барабана

|

1.Встановити барабан 4 за встановленими вісями. 2.Вивірити відносно вісів. |

1,4 |

Стальна вимірювальна стрічка, набір слюсарного інструменту, кран-балка |

0,7 |

5

|

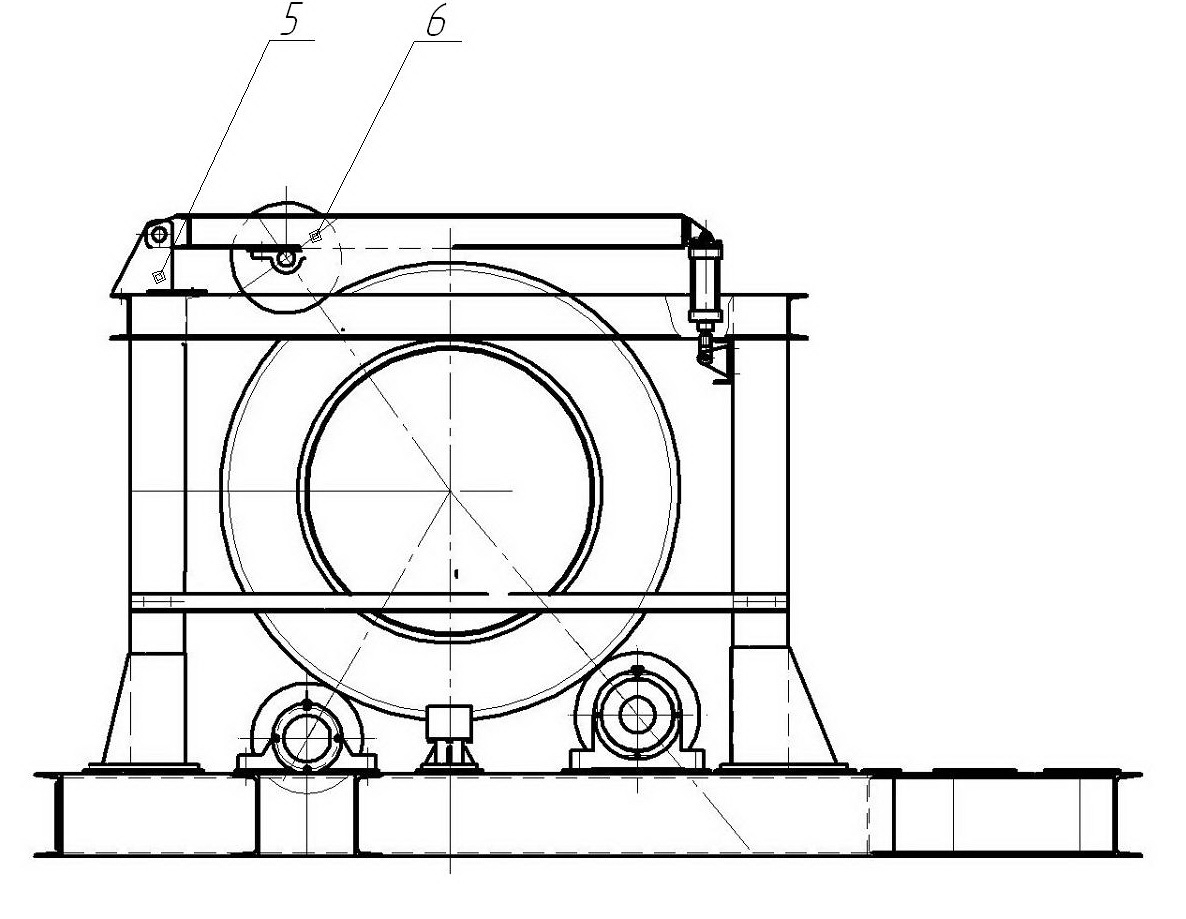

Монтаж верхньої рами й пневмоциліндра притискання барабана

|

1.Встановити раму 5 та пневмоциліндр 6 за встановленими вісями. 2.Жорстко з'єднати болтами з основною рамою. |

0,5 |

Стальна вимірювальна стрічка, набір слюсарного інструменту. |

0,7 |

6 |

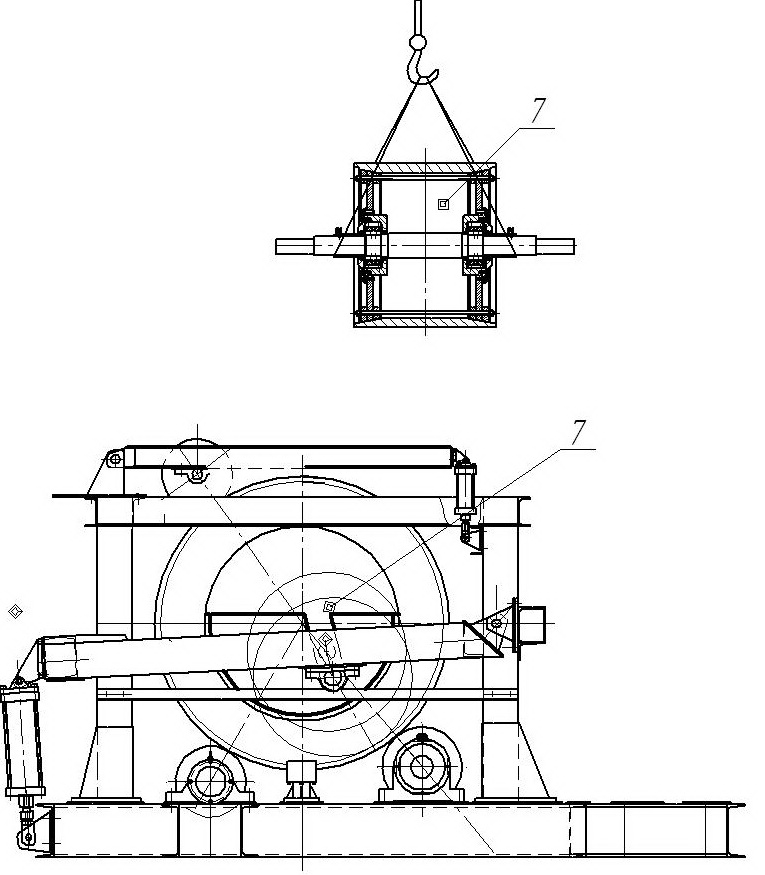

Монтаж валка та рами валка з пневмоциліндрами

|

1.Встановити валок 7 у барабан за встановленими вісями. 2.Встановити раму валка з пневмоциліндрами та жорстко з'єднати болтами з основною рамою. 3.Закріпити валок на змонтованій рамі валка. |

1,5 |

Стальна вимірювальна стрічка, набір слюсарного інструменту, кран-балка |

0,7 |

7 |

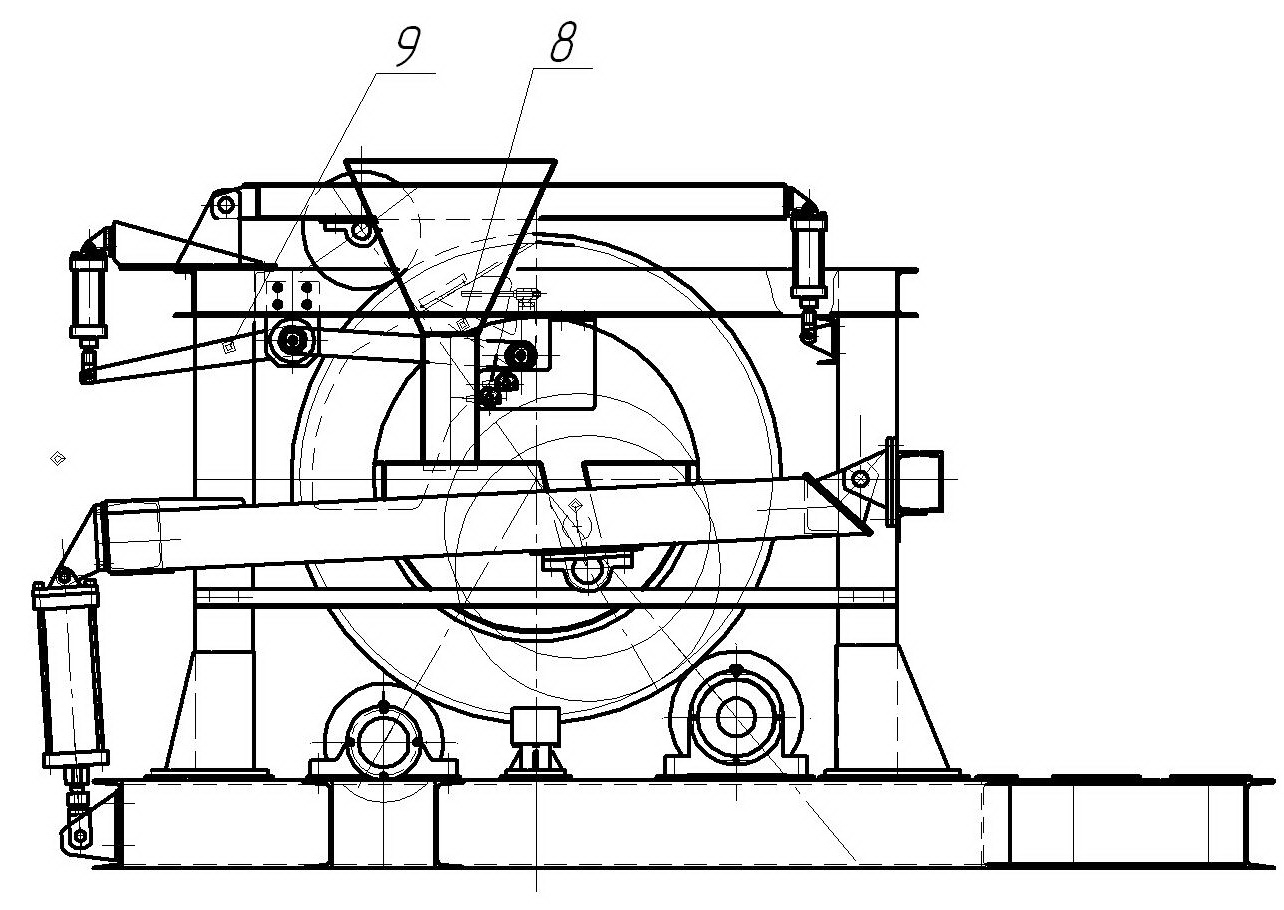

Установка ножа з напрямними елементами й системи притискання ножа

|

1.Установити систему притискання ножа 9. 2.Встановити ніж 8 у барабан за встановленими вісями й закріпити його болтами |

0,01 |

Стальна вимірювальна стрічка, набір слюсарного інструменту |

0,5 |

8 |

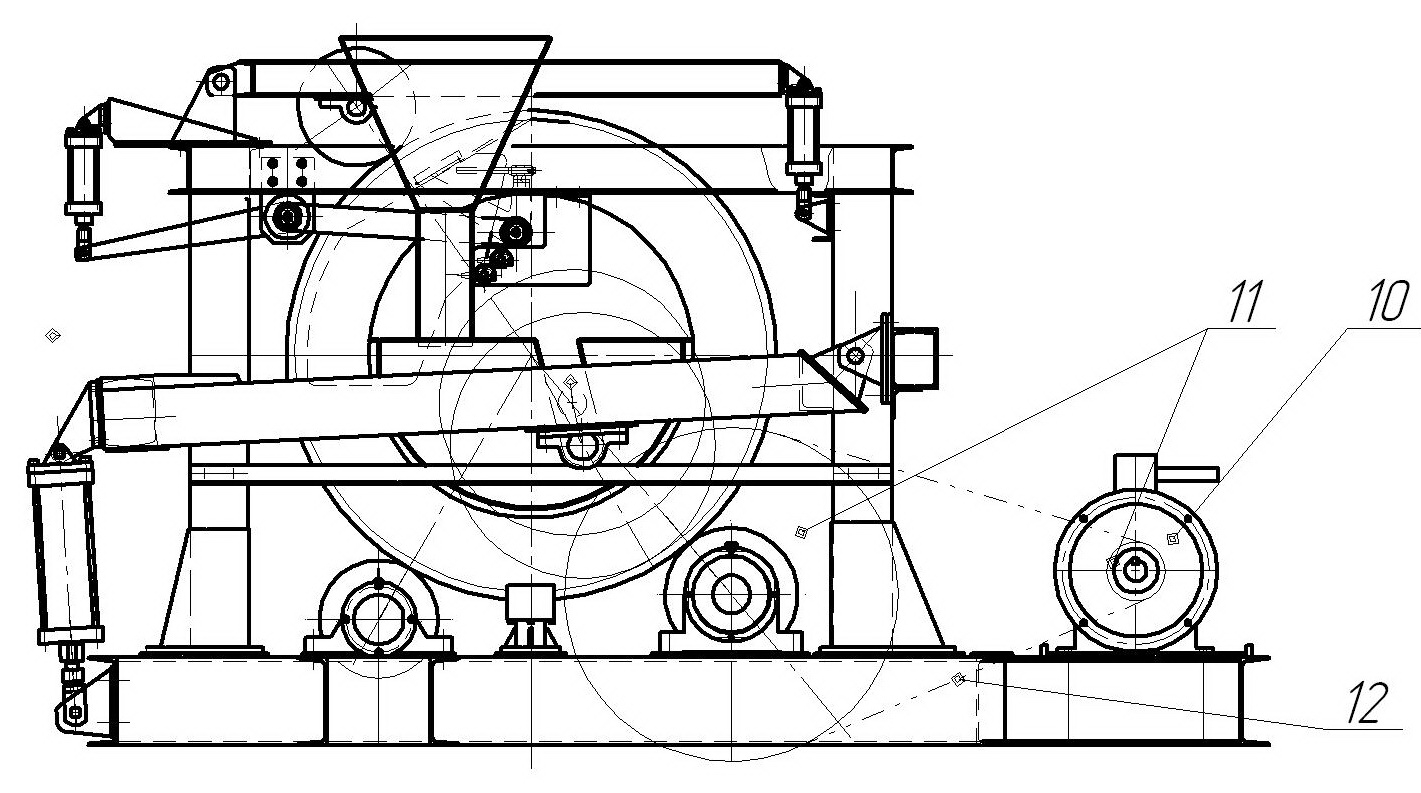

Монтаж приводу АБВТ БД

|

1.Встановити привод 10 агрегату на раму. 2.Встановити шківи 11 клинопасової передачі й одягнути ремені 12 на шківи |

0,02 |

Стальна вимірювальна стрічка, набір слюсарного інструменту |

0,5 |

Всього 4,6 |

|||||