- •Харків 2011

- •Затверджено на засіданні кафедри механізації будівельних процесів.

- •Харків 2011

- •Введення

- •Склад курсового проекту

- •I організація й проведення ремонту машин

- •II спецчастина. Ремонт машин

- •III організація монтажних робіт

- •Передмова

- •I організація й проведення ремонту машин

- •1.1.Система технічного обслуговування й ремонту машин.

- •Нормативи стоір передбачають

- •1.3 Вибір методу проведення й склад технологічного процесу капітального ремонту машини.

- •1.4 Ремонтні підприємства

- •1.4.1 Типи ремонтних підприємств

- •1.4.2 Основи проектування ремонтного підприємства

- •Розрахунок річної програми ремонтного підприємства

- •1.4.4 Методика розрахунку цехів, відділень і ділянок ремонтного підприємства

- •1.4.5 Проектування ремонтного підприємства та розміщення цехів і відділень

- •1.4.6 Рекомендації з розміщення устаткування й інвентарю в цехах, відділеннях і на ділянках

- •II спецчастина. Ремонт машини

- •2.1 Призначення машини, її будова і робота

- •2.2 Послідовність розбирання машини на вузли й агрегати

- •Визначення дефектів у деталях вузла. Причини їхньої появи й пропозиції що до їхнього усунення. Ремонт деталі

- •2.3 Ремонт деталі

- •2.4 Складання вузла й розрахунок часу складальних робіт

- •2.5 Розрахунок трудомісткості ремонтних робіт, часу простою в ремонті, кількості запасних запчастин, робітників і состава бригади

- •Розрахунок планового фонду зарплати ремонтної бригади

- •III Організація монтажних робіт

- •3.1 Вибір методу виконання монтажних робіт

- •3.2 Організація монтажних робіт

- •3.3 Приймання фундаментів під монтаж устаткування

- •3.4 Приймання устаткування в монтаж

- •3.5 Вивірки й кріплення устаткування на фундаментах

- •3.6 Монтаж устаткування

- •3.7 Пуск, налагодження устаткування й здача в експлуатацію

- •Література

2.3 Ремонт деталі

Технологічний процес відновлення деталі схематично можна розділити на наступній операції: підготовчі, відновлювальні (наплавлення, напилювання, термообробка й ін.) і заключні (механобработка, термообробка).

У підготовчий період установлюються основні дефекти, характер, величина зміни номінальних розмірів, вибирається метод відновлення й вид підготовки поверхні, визначається необхідна товщина нанесеного шару при відновленні деталі з урахуванням найменшої товщини шару металу після механічної обробки деталі (таблиця 1, додатка В) і припусків на сторону при відповідній механічній обробці (таблиця 2, додатка В).

Відновлювальні операції включають, при необхідності, термообробку деталі до процесу нанесення шару металу, після процесу збільшення розмірів поверхні деталі (електроди для наплавлення можна підібрати по таблиці 4 додатка В) і термообробку перед завершальними операціями.

Механообработка може бути попередньою-до термообробки, і завершальною - після неї . В окремих випадках може бути здійснене сполучення деяких операцій (нанесення металу й термообробка).

Основним документом, що відображає послідовність технологічного процесу відновлення деталі, є технологічні (маршрутні) карти.

Для кожної деталі, що підлягає відновленню, вибирають основні технологічні параметри, які заносять у таблицю 2.6 по кожній відновлюваній поверхні.

Таблиця 2.6 – Основні технологічні параметри

Позиція |

Величина зношування на сторону |

Прийнятий спосіб відновлення |

Вид підготовки поверхні |

Прийнятий діаметр під відновлювання |

Діаметр після відновлювання |

Вид термообробки |

Номінальний розмір |

Розмір після попередньої обробки

токар

на фрезер

на

|

Вид термообробки після відновлювання |

Вид обробки під номінальний. розмір |

||||

|

|

|

|

|

|

|

|

|

|

|

|

|||

При складанні маршрутної карти на відновлення зношених деталей розраховується трудомісткість технологічних операцій шляхом визначення штучного часу. . Для цих цілей варто прибігати до різних довідників по нормуванню трудомісткості робіт. З достатньою точністю трудомісткість може бути визначена розрахунковим шляхом.

У цьому випадку підготовчо-заключний час береться 7 - 8 % від штучного по кожній операції

Дуже важливо правильно вибрати спосіб відновлення деталей, тому що від цього залежать зносостійкість і якість відновлених поверхонь. При цьому треба враховувати й конкретні виробничі можливості, вибираючи оптимальний варіант.

Кожний обраний спосіб відновлювання характеризується своїм технологічним процесом і специфічними особливостями (1, 33-52, 124-130).

Так при відновленні ручним електрозварюванням дуже важливо правильно вибрати наплавочні електроди, від марки яких залежить і весь технологічний процес відновлення деталі. При наплавленні електродами марки ОЗН виключається необхідність в відпалюванні загартованих деталей. У ряді випадків необхідну твердість після відновлення деталі можна одержати за рахунок марки електрода без додаткової термообробки.

У таблиці 4 (додатка) наведені деякі марки наплавочних електродів і область їхнього застосування.

Формули для розрахунку поопераційного штучного часу наведені в додатку В

Результати розрахунків по кожній операції із вказівкою необхідного устаткування, оснащення, параметрів, тривалості робіт заносяться в таблицю 2.8.

Таблиця 2.8 – Маршрутна карта відновлювання деталі

№ дефекту |

Шифроперації |

№ операції |

Назва й зміст операції |

Устаткування (код, назва, інвентар) |

Оснащення |

розряд |

час (хв.) |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

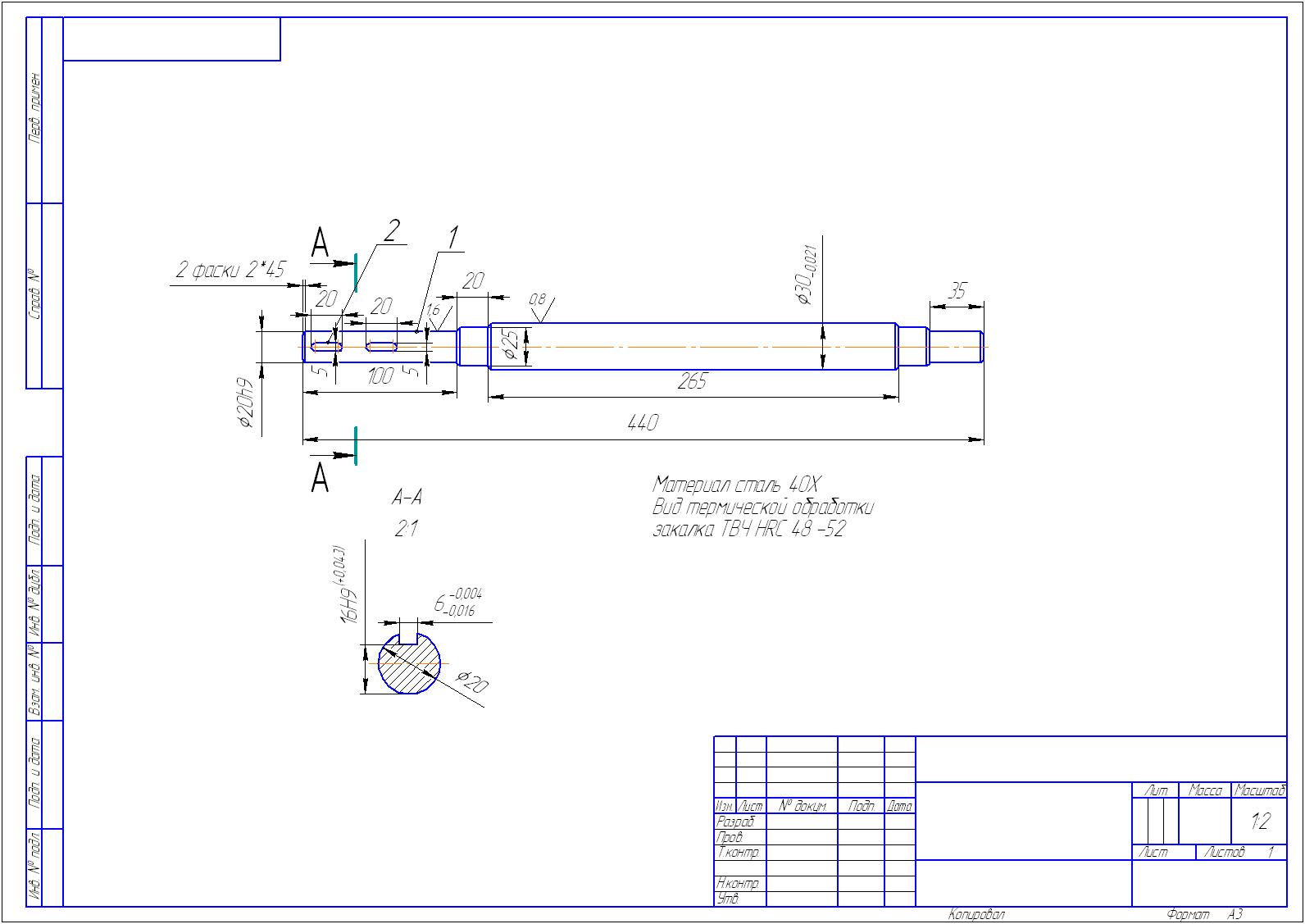

Приклад. Відновлювання привідного вала засипної каретки

У практиці технічної експлуатації устаткування основне місце приділяється відновлюванню зношених деталей, що дозволяє значно скоротити вартість ремонту.

Р исунок

2.1 – Привідний вал засипної каретки

исунок

2.1 – Привідний вал засипної каретки

Таблиця 2.9 – Основні технологічні параметри відновлювання вала

Позиція |

Величина зношування на сторону |

Прийнятий спосіб відновлювання |

Вид підготовки поверхні |

Прийнятий діаметр під відновлювання |

Діаметр після відновлювання |

Вид термообробки |

Номінальний розмір |

Розмір після попередньої обробки |

Вид термообробки після відновлювання |

Вид обробки під номінальний. розмір |

|

токарна |

фрезерна |

||||||||||

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

12 |

I |

0,5 |

Вібродугове наплавлювання |

шліфування |

Ø18,8 |

Ø 20,7 |

відпалювання |

Ø 20h9 |

Ø 20,3 |

|

Загартування СВЧ |

Шліфування Ø 20 -03 |

2 |

1,0 |

Ручне зварювання |

Зачищення ручне |

7×20- |

- |

відпалювання |

5×20 |

|

5×20 |

Загартування СВЧ |

|

Поверхня 1

1 Відшліфувати зношену поверхню осі перед відновлюванням. Роботу виконує шліфувальник IV розряду.

Тшт=![]() хв

хв

Тшт=1,08*2*1,65=3,5 хв

де L - довжина ходу стола;

h - 0.1мм припуск на шліфування на сторону;

nЗ=1000 – число обертів заготівки;

S=0,1 - поздовжня подача;

t=0,1 - глибина шліфування;

k=1,1 - поправочний коефіцієнт;

kB=1,5 - коефіцієнт втрати часу.

2 Обновити зношену поверхню вібродуговою наплавкою. Роботу виконує зварювальник IV розряду.

Тшт= ,хв

,хв

Тшт=22,5*2=45,хв

де, Qm=0,6 - з урахуванням втрат на вигорання;

dn=0,012![]() – коефіцієнт наплавлення;

– коефіцієнт наплавлення;

Ісв=200А - зварювальний струм, А;

Кв - коефіцієнт втрати часу на організаційно-технічне обслуговування, Кв=1,5.

3 Провести загартування оброблених поверхонь СВЧ. Роботу виконує терміст IV розряду.

Трудомісткість визначаємо

Тшт=![]() хв

хв

Тшт=11,25*2=22,5хв

де Q - маса деталі, що гартується;

К - 78-120

Кв-1, 2-1,5

4 Провести відпустку оброблених поверхонь .Роботу виконує терміст IV розряду.

Трудомісткість визначаємо

Тшт= ,хв

Тшт=11,25*2=22,5,хв

5 Провести чорнову токарську обробку наплавлених поверхонь.. Роботу виконує токар IV розряду.

Тшт=![]() ,хв

,хв

Тшт=1,08*2*5,5=11,9,хв

6 Провести чистове шліфування відновлених поверхонь під номінальний розмір після термічної обробки.

Тшт=![]() ,хв

125--150

,хв

125--150

Тшт=1,08*2*2=4,5,хв

Поверхня 2

1 Заварити шпонковий паз електродуговим зварюванням. Роботу виконує зварник IV розряду.

,хв.

,хв.

![]()

Тому що в нас є два шпонкових пази Тшт. =5,хв

2 Провести фрезерування шпонкового паза. Роботу виконує токар IV розряду.

,хв

,хв

3 Зачистити шпонкові пази

,хв

,хв

Тшт =4,хв

Таблиця 2.10 – Маршрутна карта відновлювання вала

№ дефекту |

Шифр операції |

№ операції |

Назва й зміст операції |

Устаткування (код, назва, інвентар) |

Оснащення |

розряд |

час (хв.) |

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

1 |

Зношування посадкових поверхонь

|

1 |

Заварити шпонкові пази |

Зварювальний трансформатор типу СТН-350 |

Стіл із затискним пристроєм Електроди типу ОЗН-250 |

V |

5

|

2 |

Зачистити шпонкові пази |

Установка із гнучким валом |

Слюсарні паралельні лещата |

IV |

2 |

||

3 |

Шліфування поверхонь під відновлювання |

Круглошліфувальний станок типу 312А |

Вимірювальний і станочний інструмент |

IV

|

3,5 |

||

4 |

Наплавлювання поверхонь |

Токарський станок типу ІК 62 |

Вібродугова головка типу ОКС-1252 |

V |

45 |

||

5 |

Відпалювання наплавлених поверхонь |

Установка СВЧ типу ЛГЗ-60 |

Індуктор на поверхнях |

IV |

22,5 |

||

6 |

Токарська .чорнова обробка поверхонь |

Токарський станок типу ІК 62 |

Вимірювальний і станочний інструмент |

V |

12 |

||

7 |

Фрезерування |

Фрезерний станок 6 П80Г |

Вимірювальний інструмент |

V |

6,3 |

||

8 |

Загартування поверхонь |

Установка СВЧ типу ЛГЗ-60 |

Індуктор на поверхнях |

IV |

22,5 |

||

9 |

Шліфування поверхонь |

Круглошліфувальний станок типу 312А |

Вимірювальний і станочний інструмент |

V |

4,5 |