- •Лабораторная работа № 1. Кривошипно-шатунный механизм

- •Теоретическая часть

- •14 15 18 16 31 17 19 20 30 29 21 22 Рис. 1. Продольный разрез двигателя:

- •Порядок разборки двигателя газ 31029:

- •Порядок выполнения работы

- •Содержание отчета

- •Контрольные вопросы

- •Лаболаторная работа № 2 газораспределительный механизм

- •Порядок разборки и сборки газораспределительного механизма:

- •Порядок выполнения работы.

- •Содержание отчета

- •Контрольные вопросы

- •Лаборатоная работа № 3. Система охлаждения

- •Теоретическая часть

- •Порядок выполнения работы.

- •Содержание отчета

- •Контрольные вопросы

- •Лаболаторная работа № 4. Система смазки двигателя

- •Теоретическая чаcть

- •Порядок выполнения работы

- •Содержание отчета.

- •Контрольные вопросы

- •Порядок выполнения работы

- •Содержание отчета.

- •Контрольные вопросы

- •Лабораторная работа № 6. Система питания бензиновых двигателей с центральным впрыском топлива

- •Электрическая часть системы впрыска «к-Джетроник»

- •Порядок выполнения работы

- •Содержание отчета.

- •Контрольные вопросы

- •Лабораторная работа № 7. Система распределенного впрыска топлива

- •Теоретическая часть

- •Электронные системы впрыска Мотроник

- •Порядок выполнения работы.

- •Содержание отчета.

- •Контрольные вопросы

- •Лабораторная работа № 8. Система питания бензиновыхдвигателей сжиженным газом

- •Теоретическая часть

- •Теоретическая часть

- •Порядок выполнения работы.

- •Содержание отчета.

- •Контрольные вопросы

- •Лабораторная работа № 10. Система питания дизельного двигателя c рядным насосом высокого давления

- •1. Смесеобразование в дизелях

- •2. Период задержки самовоспламенения топлива.

- •3. Приборы системы питания дизеля

- •Порядок выполнения работы.

- •Содержание отчета.

- •Контрольные вопросы

- •Одноплунжерные распределительные топливные насосы высокого давления bosch ve

- •1. Топливные насосы без электронного управления bosch ve

- •2 Топливные насосы с электронным управлением bosch ve

- •Содержание отчета.

- •Контрольные вопросы

- •Лабораторная работа № 13. Система питания дизельных двигателей "коммон-рейл"

- •Порядок выполнения работы.

- •Содержание отчета.

- •Контрольные вопросы

Порядок выполнения работы.

Получить задание у преподавателя.

Изучить назначение, общую схему и принцип действия системы охлаждения выбранного автомобиля.

Определить достоинства и недостатки системы охлаждения данного типа.

Ознакомиться с материалами деталей и охлаждающими жидкостями, используемыми в системах охлаждения данного типа.

Содержание отчета

Название работы.

2. Основные параметры системы охлаждения заданной модели двигателя :

3. Тип системы охлаждения

4. Охлаждающая жидкость

5. Емкость системы охлаждения

6. Периодичность замены охлаждающей жидкости

7. Тип привода вентилятора

8. Тип термостата

9. Температура открытия клапана термостата:

начало открытия

полное открытие

10. Температура включения вентилятора

11. Схема системы охлаждения заданной модели двигателя.

12. Описание работы системы охлаждения заданной модели двигателя.

13. Выводы.

Контрольные вопросы

Назначение системы охлаждения. Типы систем охлаждения.

Охлаждающие жидкости, их основные свойства и марки.

Водяной насос.

Устройство радиатор двигателя ГАЗ-3307.

Конструкция пробки расширительного бачка.

Назначение и устройство термостата.

Датчик и указатель температуры охлаждающей жидкости.

Заполнение системы охлаждения и слив охлаждающей жидкости.

Электропривод вентилятора.

Лаболаторная работа № 4. Система смазки двигателя

Цель работы:

Изучить назначение, общую схему и принцип действия системы смазки.

Изучить типы систем смазки, их достоинства и недостатки.

Ознакомиться с материалами деталей и моторными маслами.

Ознакомиться с особенностями систем смазки двигателей отечественных автомобилей.

Оборудование:

автомобили ГАЗ 3307, ВАЗ 2101, ЗиЛ 4501, ; детали системы смазки; съемники и приспособления для выполнения разборочно-сборочных работ; пресс; динамометрический ключ; наборы рожковых, торцевых и накидных ключей, плакаты, учебная литература.

Содержание работы: с помощью учебных пособий, плакатов изучить общее устройство системы охлаждения двигателей различных автомобилей.

Теоретическая чаcть

Для того чтобы двигатель внутреннего сгорания работал надежно, его трущиеся детали должны быть разделены масляной пленкой. Смазочная система двигателя подводит масло к трущимся поверхностям, охлаждает нагретые детали, удаляет нагар и продукты изнашивания и способствует защите деталей от коррозии. При работе ДВС его детали подвергаются различным нагрузкам и находятся в различных тепловых условиях. Наибольшим нагрузкам подвергаются подшипники коленчатого вала, а детали поршневой группы работают при наиболее высокой температуре. В современных ДВС применяют комбинированные смазочные системы, в которых некоторые детали смазываются под давлением создаваемым масляным насосом, а другие разбрызгиванием или самотеком.

Масла, применяемые в смазочной системе ДВС. называются моторными. Моторному маслу приходится работать в очень сложных условиях, и поэтому к нему предъявляются жесткие требования, часто противоречащие друг другу. Масло не должно быть очень густым, чтобы не создавать большого сопротивления движущимся деталям. С другой стороны, оно не должно становиться очень жидким и терять смазывающие свойства при нагревании. Масло, работающее в двигателе. подвергается воздействию агрессивных веществ, содержащихся в продуктах сгорания топлива, вспенивается и т. п.

Современные моторные масла изготавливаются на нефтяной или синтетической основе и содержат большое число добавок: улучшающих антифрикционные свойства, смывающих нагар, антиокислительных. антипенных. антикоррозионных и т. п. Моторные масла при длительной работе в смазочной системе ДВС теряют свои свойства и подлежат замене после определенного пробега автомобиля. Тип применяемого масла и сроки его замены указываются в инструкции по эксплуатации автомобиля. Качество моторных масел и конструкция двигателей улучшаются с каждым годом, поэтому в современных двигателях замена масла производится, как правило, реже, чем раньше.

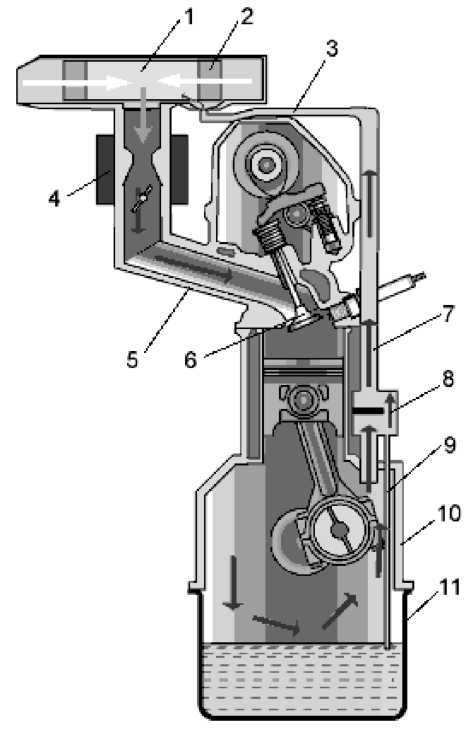

В типичной смазочной системе (рис. 1) масло заливается через маслозаливную горловину в поддон картера до определенного уровня. Уровень масла контролируется с помощью масломерного щупа, на котором нанесены две метки — максимального и минимального уровня. При работе двигателя масло засасывается из поддона двигателя масляным насосом через маслозаборник с сетчатым фильтром предотвращающим попадание а насос крупных частиц. Из насоса масло под давлением подается в масляный фильтр, где очищается от механических примесей и проходит в главную масляную магистраль - канал, просверленный в картере блока цилиндров. От главной масляной магистрали ответвляются каналы, по которым масло поступает к коренным подшипникам коленчатого вала, опорам распределительного вала и другим деталям. К шатунным шейкам

коленчатого вала масло поступает через отверстия, просверленные в коленчатом вале. В некоторых двигателях в нижней головке шатуна имеется канал, по которому масло подается для смазки поршневого пальца. Для подачи масла на рабочую поверхность цилиндра иногда выполняют сверление в нижней головке шатуна, из которого, при совпадении отверстий в шатунной шейке и головке шатуна, масло попадает на зеркало цилиндра, а иногда для этого используются специальные форсунки.

Вытекающее через зазоры в подшипниках масло разбрызгивается движущимися деталями КШМ и ГРМ и в виде капель и масляного тумана попадает на другие детали механизмов двигателя. Из полости головки блока цилиндров под действием силы тяжести масло стекает обратно в поддон, смазывая при этом детали привода ГРМ.

Масляный насос может приводиться в действие от коленчатого вала двигателя, распределительного вала или дополнительного приводного вала. Обычно применяют масляные насосы шестеренного типа с наружным или внутренним зацеплением шестерен. Насосы с внутренним зацеплением более компактны и приводятся непосредственно от коленчатого вала, поэтому они широко применяются в двигателях легковых автомобилей.

Шестеренные масляные насосы с увеличением частоты вращения могут создавать очень высокое давление и подавать больше масла, чем это необходимо для работы двигателя. Поэтому на выходе из насоса устанавливается редукционный клапан, который открывается, когда давление превышает заданную величину и перепускает масло обратно во впускную полость насоса.

Падание давления масла в смазочной системе может привести к быстрому выходу двигателя из строя, поэтому оно контролируется специальным датчиком, установленным в масляной магистрали. Электрический сигнал от датчика поступает к указателю давления масла, установленному на приборной панели, или к контрольной лампе аварийного давления. В некоторые двигателях сигнал от датчика давления используется электронным блоком управления, который может отключить двигатель в случае опасного снижений давления масла. В отдельных конструкциях применяют датчики и для контроля уровня масла в поддоне картера.

Система смазки автомобиля рис. 1. включает масляный картер, маслоприемник с фильтрующей сеткой, масляный насос и редукционный клапан, систему масляных каналов в блоке и головке цилиндров, коленчатом валу, фильтр очистки масла с фильтрующим элементом, указатель уровня масла и маслоналивную горловину.

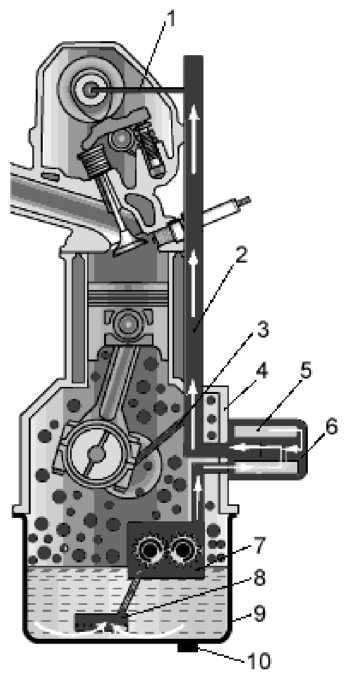

Рис.2. Схема вентиляции картера двигателя:

Рис.

1.. Схема системы смазки двигателя:

1

- канал подачи масла к газораспределительному

механизму; 2 - главная масляная

магистраль; 3 - канал подачи масла к

подшипникам коленчатого вала; 4 - картер

двигателя;

-

фильтрующий элемент;

корпус

масляного фильтра;

-

масляный насос; 8 -

масло-

приемник с сетчатым фильтром; 9 -

поддон картера;

10

- пробка для слива масла

2-фильтрующий элемент;

3-всасывающий коллектор вентиляции картера; 4 - карбюратор; 5 - впускной трубопровод; 6 - впускной клапан;

7-шланг вентиляции картера;

8-маслоотделитель; 9 - сливная трубка маслоотделителя;

- картер двигателя;

- поддон картера

Масляный фильтр служит для очистки масла от твердых частиц продуктов изнашивания деталей двигателя, нагара и т.п. Загрязненное масло вызывает ускоренное изнашивание двигателя и засоряет каналы смазочной системы. Масляные фильтры называются полнопоточными, если через них проходит все масло и неполнопоточными, если проходит только его часть. Масляный фильтр может быть сменным, и его нужно заменять новым при каждой замене масла или иметь сменный фильтрующий элемент.

В смазочных системах грузовых автомобилей часто применяют два фильтра: один полнопоточный со сменным фильтрующим элементом, второй - неполнопоточный центробежный (центрифуга).

В некоторых высокофорсированных двигателях спортивных автомобилей, а также тракторов и специальных автомобилей, применяются системы смазки с сухим картером. Использование таких систем гарантирует, что при резких маневрах на большой скорости или наклонах транспортного средства масло не переместится к одной из его стенок и маслозаборник не окажется выше уровня масла. Стекающее в поддон масло в двигателях с сухим картером постоянно выкачивается дополнительным масляным насосом в специальный масляный бак. Из этого бака масло затем подается под давлением в систему смазки двигателя.

Вентиляция картера двигателя рис. 2 обеспечивает отсос из картера и отвод во впускной трубопровод паров бензина и выхлопных газов, которые попадают в нижнюю часть двигателя. Во время тактов сжатия и рабочего хода эти пары и газы частично прорываются по стенкам цилиндров в картер двигателя, разжижают масло и очень агрессивны по отношению к деталям кривошипно-шатунного механизма.

Вентиляция картера осуществляется принудительно за счет разряжения, которое возникает в воздушной горловине карбюратора при работе двигателя. Корпус воздушного фильтра соединяется с картером двигателя с помощью шланга, по которому картерные газы направляются сначала в карбюратор, а затем и в цилиндры на дожигание. Данный способ снижает выброс в окружающую среду картерных газов, но из-за содержащих в них частиц масла возникают другие проблемы:

- появление отложений на горячих конструктивных элементах двигателя, например на лопатках турбокомпрессора, что ведет к снижению срока службы;

- наличие лаковых отложений в элементах системы охлаждения впускного воздуха;

- замасливание впускного тракта;

Поэтому системы вентилирования картера современного двигателя внутреннего сгорания должны обеспечивать отделение частиц масла. С этой целью применяют масляные сепараторы различной конструкции.