- •3.2 Характеристика готовой продукции

- •3.3 Выбор и характеристика упаковочных материалов и тары

- •3.3.2 Технология производства желейных конфет

- •3.3.3 Технология производства драже

- •3.4.2 Технология упаковывания желейных конфет

- •3.4.3 Технология упаковывания драже

- •3.5 Выбор технологического и упаковочного оборудования

- •3 .5.1 Заверточная машина 1100 Акма gd

- •3 .5.2 Фасовочная машина арж

- •Техническая характеристика:

- •3.6.3 Автомат фасовочно-упаковочный нотис «pxm»

- •3.6.4 Автомат ап1б-м с объемным дозатором

- •3 .8.1 Компоновка производственного корпуса

- •3.8.2 Расчет площадей

- •36М2 - один строительный прямоугольник (6x6).

- •3.8.3 Строительное проектирование

- •3 .8.4 Генеральный план

Техническая характеристика:

Производительность,пак/мин……………………………………………..……20

Габаритные размеры пакета,мм:

ширина…………………………………………………………………...120

высота……………………………………………………………...……..170

Установленная мощность,кВт……………………………..……………………3,6

Габаритные размеры, мм:

длина…………………………………………………………………...…2860

ширина…………………………………………………………………....800

высота………………………………………………………………...…..2580

Масса,кг…………………………………………………………………………..1000

3.6.3 Автомат фасовочно-упаковочный нотис «pxm»

Автомат фасовочно-упаковочныЙ серии PXM предназначен для дозированной расфасовки продуктов в пластиковую тару (стаканы, контейнеры, ведерки, банки).

В се детали оборудования изготовливаются из нержавеющей стали, анодированого алюминия, специальных пластиков и других материалов разрешённых к применению в пищевой промышленности.

На автомате тара запаивается крышкой из алюминиевой фольги или пленкой, вырубаемой из рулона. Возможна установка крышки-нахлобучки.

Транспортная система – линейного типа. Приводы основных узлов автомата (дозаторы, транспортная система) – электромеханические на сервомоторах. Система управления – электронная с PLC. Предусмотрена полная компьютерная диагностика неисправностей. Автомат соответствует требованиям стандартов CЕ, FDA, 3A.

Автомат оснащен системой упаковки в сверхчистых условиях ULTRA CLEAN (класс 100), системой стерилизации тары (УФ-излучение, острый пар и др.), активным контролем веса каждой дозы продукта, автоматической настройкой дозаторов на заданный вес, установкой заданной дозы продукта с экрана компьютера, системой CIP-мойки для дозирующих систем, системой мойки транспортной системы автомата, магазинами-накопителями большой емкости для подачи тары [14].

Автомат фасовочно-упаковочный НОТИС «PXM» представлен на рисунке 3.6.

Рисунок 3.6 - Автомат фасовочно-упаковочный НОТИС «PXM»

Техническая характеристика фасовочно–упаковочного автомата PXM5 представлена ниже.

Т ехническая характеристика:

Производительность,уп./мин…………………………………………………80

Установленная мощность, кВт…………………………………………….…1,8

Характеристика электросети, /Гц…………………………………………….220/50

Давление сети сжатого воздуха, атм…………………………………………6- 8

Расход сжатого воздуха, л/мин……………………………………………….650

Габаритные размеры, мм:

длина…………………………………………………………………...1960

ширина…………………………………………………………………700

высота 1600

Масса,кг ……………………………………………………………………….570

3.6.4 Автомат ап1б-м с объемным дозатором

Автомат АП1Б–М предназначен для изготовления одинарных картонных пачек-пакетов и расфасовки в них открытой мелкой карамели или драже.

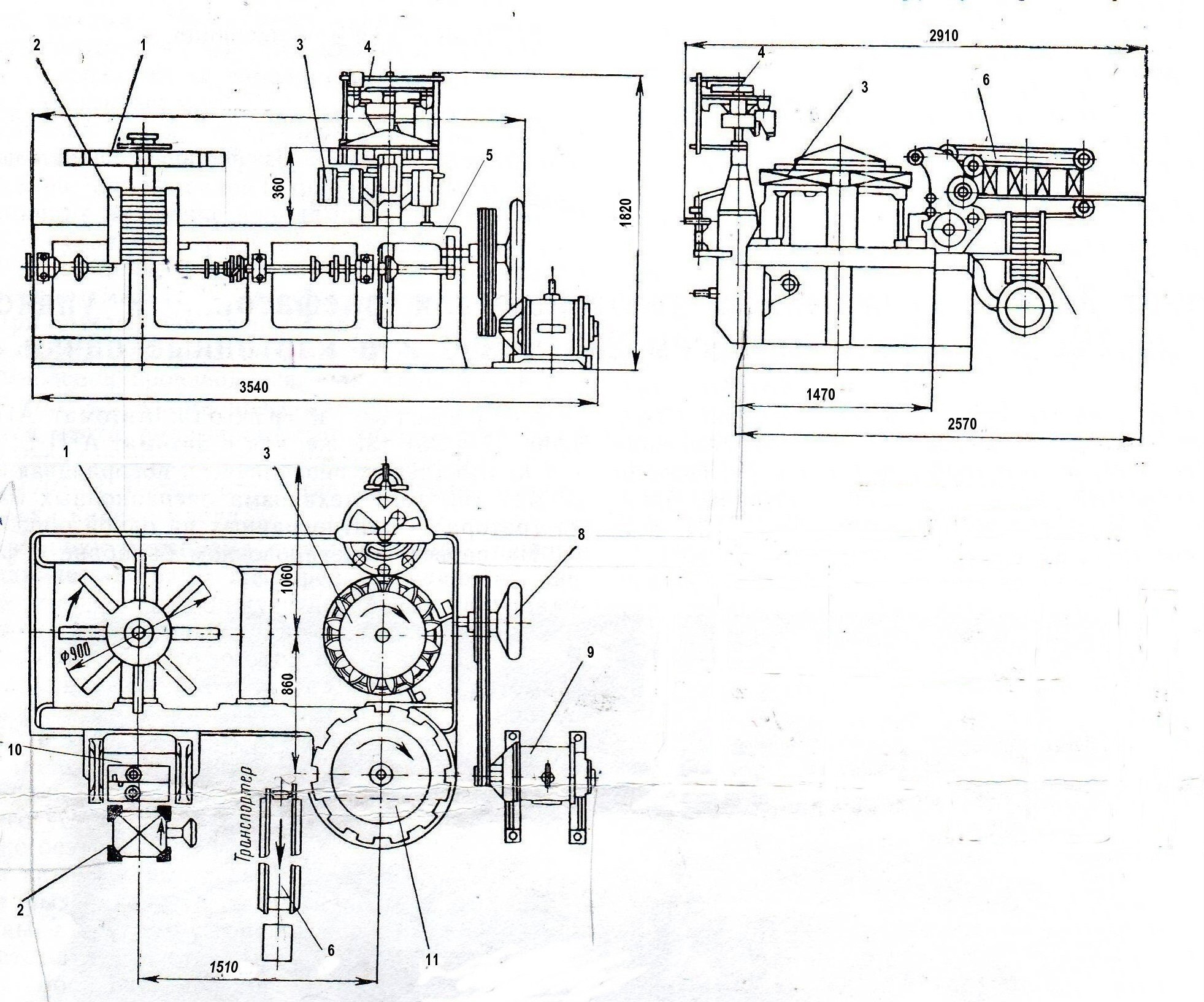

Общий вид расфасовочно – упаковочного автомата для драже АП1Б – М представлена на рисунке 3.8.

Рисунок 3.8 - Общий вид расфасовочно – упаковочного автомата для драже АП1Б – М

Техническая характеристика расфасовочно – упаковочного автомата для мелкой карамели и драже АП1Б – М представлена ниже.

Т ехническая характеристика:

Производительность (пачек в минуту) ………………………………………..до 65

Число операционных барабанов……………………………………………….3

Емкость пачки, см3…………………………………………………...……........293

Размеры пачки, мм:

длина……………………………………………………………………..75

ширина……………………………………………………...…………...45,5

высота………………………………………………………...…...……..86

Вес продукта в пачке, г.………………………………………………...………200

Электродвигатель типа АО-51-6:

мощность, кВт…………………………………………………………...2,8

число оборотов в минуту……………………………………………….930

Габариты, мм:

длина…………………………………………………………………......3540

ширина……………………………………………………………………2910

высота…………………………………………………………………….1820

Вес, кг………………………………………………………………………….…4500

Автомат АП1Б-М имеет три вертикальных периодически поворачивающихся от мальтийского механизма операционных барабана (ротора), смонтированных на одной общей плите. На первом пакетировочном барабане 1 формуются пачки; на втором насыпном барабане 3 производится наполнение пачек с помощью объемного дозатора 4 и на третьем упаковочном барабане 11 пачки заклеиваются.

Стопка картонных красочных заготовок – этикеток укладывается на планшетку подъемного стола, подающего их при помощи храпового механизма вверх.

Клей на этикетку наносится сегментом с планками, которые снимают клей с клеевого валика механизма 11. количество снимаемого клея можно регулировать.

Второй парой роликов и рычагами досылающего механизма этикетка подается на площадку с направляющими для образования пакета. При движении направляющих вверх картонная заготовка обжимается вокруг формы пакетировочного барабана, лапы при этом подвертывают верхние концы, образующие продольный шов. После этого опускается прижимная планка, уплотняющая склеенный продольный шов пачки. Последующим поворотом барабана форма подводится к позиции, где производится подвертывание узких, а затем одной широкой створок заготовки – этикетки. При следующем повороте барабана подгибается вторая широкая створка, а форма ставится в позицию, где происходит уплотнение склеенного донышка и продольного шва пачки.

Проходя очередную позицию изготовленная пачка движется у огибающей планки, служащей для предотвращения расклеивания донышка. Затем форма занимает позицию, где происходит вторичное уплотнение склеенного донышка и продольного шва; одновременно на донышке пачки штемпелем выдавливается номер смены и дата расфасовки продукта. После этого форма еще раз проходит позицию, где при помощи огибающей планки предотвращается расклеивание донышка.

П осле второго поворота насыпного барабана пачка переносится под контрольный щуп для проверки веса наполненной пачки (при неточной дозировке продукта – недовесе или перевесе – пачка автоматически выводится из автомата на приемный стол специальным рычагом).

Следующим поворотом насыпного барабана пачка подводится к упаковочному барабану и выталкивателем помещается в его карман.

При последующих (пятом и шестом) поворотах упаковочного барабана соответственно завертывается сначала первая узкая створка, после чего пачка подводится к клеевому механизму для нанесения клея на ее широкие створки.

Новым поворотом упаковочного барабана пачка ставится в позицию, в которой производится завертывание широких створок пачки. При дальнейшем повороте барабана верхние створки пачки дополнительно обжимаются и подсушивается клей верхнего торца пачки. Обе операции производятся с помощью нагревательной плитки.

Последним поворотом барабана пачка подводится к выталкивателю, который направляет ее на транспортер 8 через переходной желоб.

Транспортер 6 состоит из двух ремней (верхнего и нижнего), движущихся в одном направлении. При движении ремней транспортера пачка оказывается зажатой между ними, вследствие чего за время подачи транспортером пачки к приемному столу торцы пачки успевают надежно заклеиться. С приемного стола пачки снимают и укладывают в ящики или другую торговую тару [2].

3.7 Структура технологического описания упаковки

1. Драже, покрытое глянцевой защитной оболочкой. Упаковочная единица является картонная пачка из картона хром-эрзац толщиной 0,6 мм и плотностью 300 гр/м2, отпечатанная флексографским способом, массой 200 г.

2. Осмотр, очистку рабочих органов и проверку машины проводить согласно инструкции по техническому обслуживанию машины; контроль и оценку качества поступающих на производство упаковочных материалов проводить в соответствии с положениями о приемке, контроле, регулировании, требованиях и качественных параметрах используемых упаковочных материалов.

3. Упаковываемый продукт драже - кондитерское изделие мелких размеров округлой формы, покрытое глянцевой защитной оболочкой, не стойко к повышению влажности. Ввиду этого учитывать восприимчивость продукта к изменениям внешних условий, которые могут привести к снижению качества упаковываемого продукта и упаковочной единицы в целом. При повышении относительной влажности в упаковочном отделении или складе выше 75% визуально наблюдается слипание и слеживание продукта, прилипание его к поверхностям машины, ухудшается его сыпучесть, что приводит к снижению производительности, большим простоям, выходу из строя машины и другим ситуациям, оказывающим негативное действие на продукцию. Объемная масса

п родукта (нетто) составляет 200±10 г, отклонения этой величины более, чем на 15% приводит к недовесу или перевесу, что оказывает отрицательное влияние в обоих случаях.

4. Автомат АП1Б-М является фасовочно-упаковочным с объемным дозатором. В качестве упаковочного материала используется картон хром-эрзац толщиной от 0,25 до 0,6 мм и плотностью от 220 гр/м2 до 520 гр/м2, а также картон мундштучный весом 235-260 г/м2 по ГОСТ 744-41.

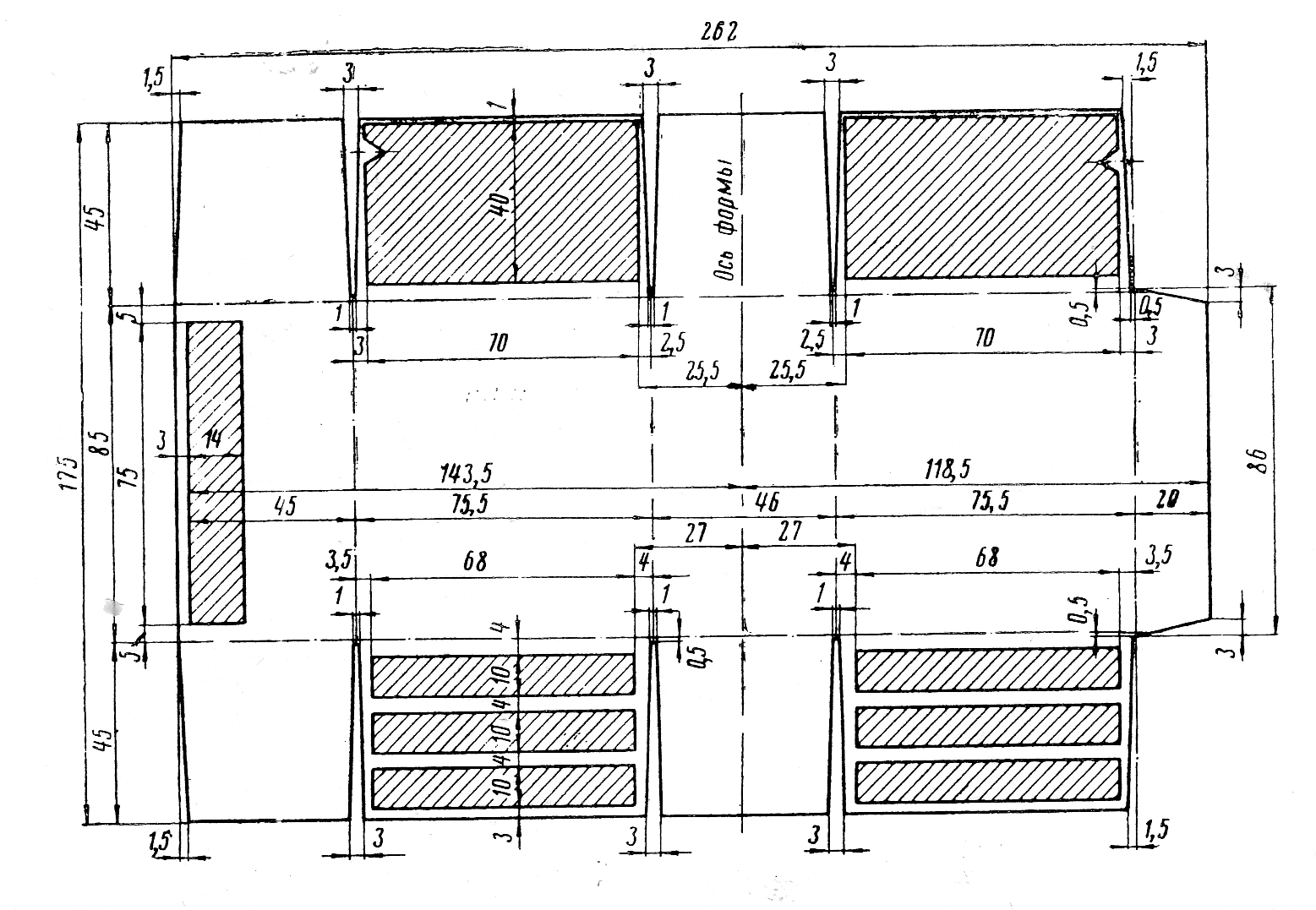

Раскрой картонной заготовки для изготовления пачек на автомате АП1Б-М представлен на рисунке 3.9. Готовая пачка имеет размеры 76×46×86,мм с отклонениями величин на ±2мм [2].

Рисунок 3.9 - Раскрой картонной заготовки для изготовления пачек

Для склеивания пачек применяют клей декстрии марки «Экстра» (ГОСТ 6034 – 51), палевый, растворимостью в воде 94 – 96. Декстрии растворяют водой в объемной пропорции 1:1 и варят в котле с паровым обогревом. Перед наполнением клеевых ванн клей разбавляют кипяченой водой температурой 15 - 20ºС. Влажность клея, определяемая рефрактометром, должна равняться 26%. Клей должен обладать свойством быстро схватываться (примерно, через 0,3 сек), при этом склеенные концы пачки не должны отклеиваться.

5 . Автомат обслуживают три человека: два рабочих следят за работой операционных барабанов, а третий принимает и укладывает в ящики готовые пачки. Норма выработки составляет до 65 упаковок в минуту. Норма расхода упаковочного материала, одной пачки составляет 4, 92г.

6. Условия труда подразумевают наличие площади для удобного обслуживания упаковочной машины и складирования продукции в транспортную тару, формирования групповой упаковки, создание оптимальных условий для работы: температура, относительная влажность, освещение,

вентиляция; обеспечение безопасной работы на машине, условий для максимального использования производственного оборудования. Автомат должен быть надежно заземлен и снабжен низковольтной переносной лампой.

7. Продуктивное рабочее время при упаковке составляет 7 часов при смене в 8 часов. Режим работы:

800-830 – подготовка машины к работе (перед пуском автомата все трущиеся части смазывают, для этого запрессовывают или заливают смазку, обходя вокруг автомата в одном направлении; выжатую старую смазку удаляют и автомат начисто вытирают; особенно тщательно промывают и вытирают насухо все места, соприкасающиеся с продуктом; проверяют затяжку болтов и гаек в механизмах машины, убирают инструмент и укладывают на подъемный стол этикетировочного механизма стопку этикеток, заполняют клеевые ванны клеем; наливают воду для подогрева клея и проверяют работу нагревательных элементов) [2];

830-1100 – работа машины;

1100-1200 – обеденный перерыв;

1200-1530 – работа машины;

1530-1600 – отключение от питания и осмотр машины, уборка рабочего места. При передаче второй смене рабочие должы убрать после себя рабочее место, провести осмотр машины; при окончании работы с остановкой производства в дополнение рабочие должны отключить машину от питания. Эти операции также занимают 15-30 минут.

8. Регулирование качества – обработка внешних и внутренних условий, требования к качеству (проверка качества изготовленных упаковок, и в случае обнаружения отклонений сверх допустимого предела осуществление постоянного его регулирования). Качество упаковки или упаковочной деятельности считается удовлетворительным, если оно соответствует требованиям стандарта. Критерии качества упаковочных материалов:

-объективно измеримые (размер, масса);

-объективно наблюдаемые, но неизмеримые (способность к склеиванию, закручивание);

-субъективно воспринимаемые, но неизмеримые (цвет, качество печати);

-достаточно не разработанные к настоящему времени критерии (например, общая сумма нескольких параметров в отношении пригодности к обработке на упаковочных машинах).

И з каждой партии материала образец отбирается отдельно. Поставляемые вместе небольшие упаковки материалов считаются отдельными партиями, если они выработаны на разных предприятиях, независимо от размера таких поставок. Верхним пределом размера для отбора образца принимается партия, которая зафиксирована в качестве предельной единицы и в некоторых стандартах на упаковочные материалы.

Планы отбора образцов – со средним уровнем точности, от него возможен переход на более или менее строгий вариант плана, если стабильно наблюдается высокое или низкое качество принимаемого материала.

Регулирование качества ведется путем отбора проб с установленными границами контроля на основе номинального количества. Показатели проб регистрируются на специальной карте контроля и вместе с регулированием качества ее можно декларировать. При заполнении карты контроля в нее заносятся показатели, полученные в процессе отбора контрольных проб. Таким образом, возникающие отклонения своевременно фиксируются и также своевременно подается сигнал о необходимом времени и способе вмешательства в производственный процесс.

9. Положения об охране труда.

10. Изменения.

3.8 Проектирование производственного корпуса и генерального плана

При проектировании кондитерских предприятий должны соблюдаться нормативные требования строительных норм и правил, санитарных правил и норм, норм технологического проектирования в отрасли, предусматривающие:

- правильную организацию территории фабрики, исключающую пересечение грузовых и людских потоков;

- наиболее рациональную компоновку производственного корпуса, обеспечивающую удобную и кратчайшую связь складских помещений, отделений подготовки сырья и производственных цехов и исключающую пересечение потоков сырья, полуфабрикатов и готовой продукции;

- рациональное объемно-планировочное решение кондитерского предприятия, обеспечивающее возможно полную блокировку производственных, бытовых и складских помещений в одном здании для максимального сокращения территории предприятия, протяженности инженерных коммуникаций, экономии топливно-энергетических ресурсов, удобства обслуживания;

- широкое применение типовых строительных конструкций, наиболее конструктивных экономических решений, эффективных строительных материалов и деталей.

- размещение зданий и сооружений с соблюдением санитарных и противопожарных требований.