- •3.2 Характеристика готовой продукции

- •3.3 Выбор и характеристика упаковочных материалов и тары

- •3.3.2 Технология производства желейных конфет

- •3.3.3 Технология производства драже

- •3.4.2 Технология упаковывания желейных конфет

- •3.4.3 Технология упаковывания драже

- •3.5 Выбор технологического и упаковочного оборудования

- •3 .5.1 Заверточная машина 1100 Акма gd

- •3 .5.2 Фасовочная машина арж

- •Техническая характеристика:

- •3.6.3 Автомат фасовочно-упаковочный нотис «pxm»

- •3.6.4 Автомат ап1б-м с объемным дозатором

- •3 .8.1 Компоновка производственного корпуса

- •3.8.2 Расчет площадей

- •36М2 - один строительный прямоугольник (6x6).

- •3.8.3 Строительное проектирование

- •3 .8.4 Генеральный план

3.3.2 Технология производства желейных конфет

Технологический процесс производства желейных конфет протекает по ниже представленной схеме.

Подготовка сырья (Т=(10-25)ºС; t = 1-3 ч)

Приготовление агаро-сахаро-паточного сиропа

Приготовление мармеладной массы (Т=(50-55)ºС)

Формование и студнеобразование ( Т=(10-15)ºС; влажности 60-65%; t = 50-120мин)

Сушка и охлаждение ( Т=(52,5±2,5)ºС; влажности 30±10%)

Фасовка, упаковка и хранение

Подготовку студнеобразователя проводят следующим образом. Агар порциями не более 4кг помещают в бязевые мешочки и промывают в проточной холодной воде температурой 10-25ºС. При этом происходит набухание агара, и он поглощает 400-600% воды к первоначальной массе. Продолжительность процесса (1-3ч).

Подготовленное сухое сырье: сахар, агар, патока направляются для приготовления сиропа. Агаро-сахаро-паточный сироп готовят как непрерывно, так и периодически. Агар, сахар и патоку загружают в рецептурную станцию и добавляют точно рассчитанное количество воды. Общее количество воды (вода набухшего агара и добавляемая вода) должно составлять 60% к массе загружаемого сахара. После полного растворения агара вводят сахар и, по окончании растворения сахара, добавляют рецептурное количество патоки.

П олученный агаро-сахаро-паточный сироп с содержанием сухих веществ 66-70% фильтруют и собирают в приемную емкость и подают на уваривание. После уваривания сироп содержит 73-75% сухих веществ [9].

При уваривании, кроме испарения влаги, происходят такие процессы, как переход студнеобразующих веществ в раствор, частичный гидролиз студнеобразующих веществ под действием тепла и гидролиз сахаров.

Процесс студнеобразования осуществляется при следующих условиях: температура 10-15ºС, относительная влажность воздуха 60-65%, продолжительность процесса студнеобразования 50-120мин в зависимости от температуры окружающего воздуха.

Мармеладную массу отливают в керамические или металлические формы с помощью отливочного механизма.

Готовая мармеладная масса содержит 73-75% сухих веществ и имеет температуру 50-55ºС.

Отформованные желейные конфеты с содержанием сухих веществ 76,5±0,5% поступают на выстойку.

Далее конфеты направляются на высушивание, при следующих параметрах воздуха: температура 52,5±2,5ºС, относительная влажность 30±10%, скорость 0,15-0,05м/с. Продолжительность процесса сушки составляет 6-8 часов.

Влажность конфет после сушки составляет 18-21%, содержание редуцирующих веществ 14-18%. Высушенные конфеты охлаждают и упаковывают.

Желейные конфеты расфасовывают в баночки из полиэтилена низкого давления, объемом 100дм3. Далее, расфасованный продукт упаковывают в транспортную тару из гофрированного картона.

Хранение желейных конфет осуществляется при температуре не выше 18ºС без резких колебаний. Относительная влажность воздуха должна быть в пределах 75-80%. В этих условиях срок хранения составляет 3 месяца.

3.3.3 Технология производства драже

Технологический процесс производства драже протекает по ниже представленной схеме.

Подготовка сырья (Т = (30-40)ºС)

Приготовление поливочного сиропа (Т =(110-112)ºС; Р =4-5атм;

t =30-35мин)

Отливка корпусов (Т= 105ºС; Р =4-5атм; t =20-25мин)

Дражирование корпусов : первая накатка t =3-5мин; вторая накатка t =5-10мин; глянцевание Т = (70-75)°С

Фасование, упаковывание и хранение

Предварительно проводят подготовку сырья к производству. Сыпучие виды сырья просеивают, жидкие виды сырья фильтруют для удаления посторонних примесей. Вязкие жидкости фильтруют, перед фильтрованием подогревают до температуры 30-40ºС.

Подготовленное сырье поступает на уваривание. Поливочный сироп представляет собой раствор сахара и патоки, уваренный до определенной крепости. В рецептуру поливочных сиропов обязательно должна входить патока, так как благодаря ей поливочные сиропы приобретают необходимую вязкость. Поливочный сироп варят при давлении в 4-5атм, при температуре 110-112ºС, в течение 30-35мин.

Сваренный поливочный сироп подается на охлаждение, до 20-25ºС.

Поливочный сироп должен быть прозрачным, чистым, без посторонних примесей; он не должен иметь кристаллов сахара, которые снижают стойкость сиропов при хранении.

Желейные корпуса драже готовятся из фруктового пюре, сахара, патоки с добавлением агара, обладающего свойством образовывать бесцветные, прозрачные студни при охлаждении.

Отливка корпусов производится в варочном котле при давлении пара в 4-5атм, при температуре 105ºС, продолжительность уваривания составляет 20-25мин.

После охлаждения сахаро-агарового сиропа до 55º смешивают его по рецептуре с эссенцией и кислотой (последняя добавляется в конце смешивания для предотвращения разрушения желирующей способности агара).

Выстаивание желейного корпуса в лотках длится 4-5 часов, после чего корпус вынимают из лотков и передают на первую накатку.

Дражирование обычно производят в три приема; первая накатка; вторая накатка; отделка с промежуточным подсушиванием полуфабриката после каждой накатки.

Первая накатка драже служит для придания крепости корпусу и увеличения его объема. Кроме того, образовавшаяся сахарная оболочка защищает корпуса, имеющие нежную консистенцию от механических деформаций. Накатка производится в дражировочном котле, ее продолжительность составляет 3-5 минут [13].

Вторая накатка способствует дальнейшему увеличению прочности и объема полуфабриката за счет нарастания сахарной оболочки.

Вторая накатка также как и первая производится в дражировочном котле, в течение 5-10 минут.

О тделка драже необходима для придания им ровной, гладкой, равномерно окрашенной поверхности.

Накатные сорта драже, идущие на мелкую расфасовку, подвергаются в процессе дражировки калибровке по размерам.

Глянцевание осуществляется в дражировочных котлах. Поверхность драже покрывают защитным покрытием (глянцем), которое содержит воскожировую смесь. Глянец представляет собой смесь пищевого парафина, пчелиного воска и растительного масла. Температура плавления такого глянца 50-55 °С. Перед использованием глянец нагревают до 70-75 °С, при этом он расплавляется.

Вследствие трения частиц драже между собой о стенки вращающегося дражировочного котла поверхность драже приобретает блеск. Процесс глянцевания длится 20-30мин.

После распределения глянца равномерно по всей поверхности полуфабриката в котел небольшими порциями вводят пищевой тальк.

Тальк ускоряет появление блеска и увеличивает скольжение, так как при этом уменьшается трение при перемешивании отдельных драже одно об другое.

Мелкая расфасовка драже производится в картонные пачки вместимостью 200г.

Продукция в мелкой расфасовке упаковывается в гофрированные короба емкостью до 40кг.

Маркировка каждой упаковочной единицы производится в соответствии с требованиями ГОСТа.

При хранении драже относительная влажность воздуха в помещении должна быть не более 70%. Температура помещения не более 18ºС без резких колебаний.

3.4 Технология упаковывания

3.4.1 Технология упаковывания карамели

Технологический процесс завертывания карамели протекает по ниже представленной схеме.

Поступление карамели на вращающийся диск

Расположение карамели в ячейку

Соединение карамели с подверткой

Обертывание карамели с трех сторон

Подгибка длинной стороны упаковки

Образование трубочки

Перекручивание упаковочного материала с обеих сторон

Удаление из машины

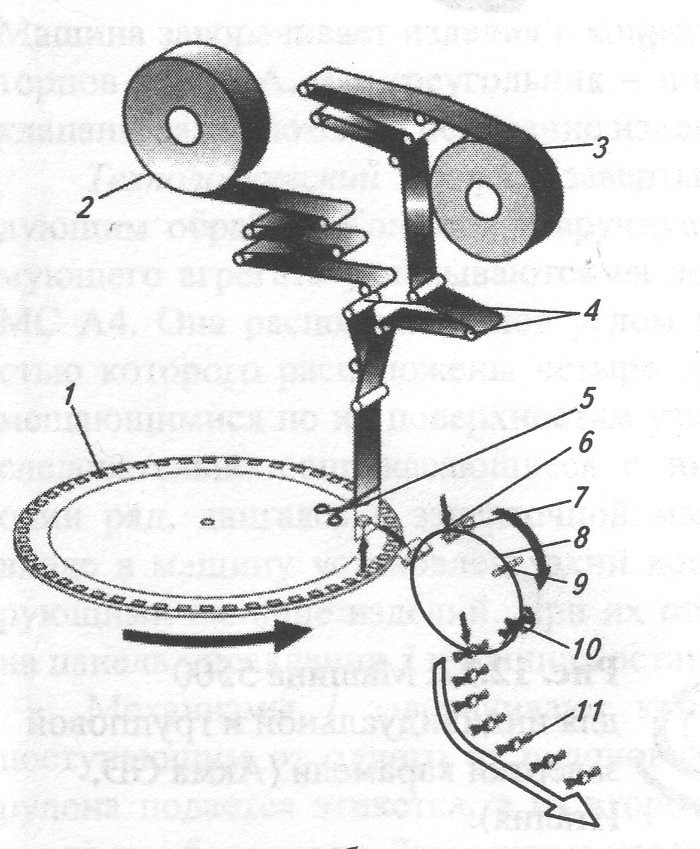

Схема завертывания карамели представлена на рисунке 3.1.

Рисунок 3.1 - Схема завертывания карамели

Откалиброванная карамель поступает на вращающийся горизонтальный диск 1. Благодаря вращению диска, упавшие на него изделия центробежной силой инерции отбрасываются к периферии, укладываются в ячейки и перемещаются к ротору 8. На участке передачи изделие соединяется с целлофаном, поступающим из рулона 3 и 2 соответственно. Ленты упаковочного материала многократно огибают ролики 4, а необходимая длина для завертки изделия отрезается механизмом 5. при передаче изделия с наложенным с ним целлофаном с горизонтального диска 1 в лапки ротора 8 оно сначала обертывается с трех сторон в позиции 6, затем в позиции 7 подгибается длинная сторона упаковки и в позиции 9 образуется вокруг изделия тркбочка. С торцов в позиции 10 упаковочный материал перекручивается с обеих сторон. Завернутые изделия 11 удаляются из машины [13].

Технологический процесс фасования завернутой карамели протекает по ниже представленной схеме.

П оступление карамели в загрузочный бункер

Сворачивание пленки в рукав

Сваривание продольного шва

Сваривание поперечного шва

Отрезка пакета

Схема фасования продукта показана на рисунке 3.2. Полиэтиленовая лента 1 с рулона 3 через направляющие ролики 2 поступает на пакетообразователь 9 и протягивается тянущими конвейерами 5 между трубой 10 и рукавообразователем, обволакивая трубу. Так как ширина ленты (365 мм) больше периметра грубы на 20 мм, то образуется нахлест, необходимый для сварки продольного шва пакета. После остановки тянущих конвейеров губка 8 продольной сварки прижимает пленку к трубе, сваривая продольный шов. Губки 6 и 1 поперечной сварки производят одновременно сварку верха нижнего пакета и дна верхнего пакета. При сварке происходит одновременно и отрезка нижнего пакета от верхнего ножом 4.

Продукт, высыпаясь из приемного бункера 13, заполняет мерные стаканы 12 дозирующего ротора. При заполнении и переносе мерные стаканы снизу закрыты донышками. В положении 11 донышко открывается, и продукт высыпается в сваренную из пленки трубу. Величина дозы устанавливается и регулируется при помощи механизма регулирования объема мерных стаканов. Этот механизм может работать в автоматическом режиме или посредством включения оператором кнопок «Больше», «Меньше», при выборочном контроле дозы на весах. Сваренная труба с продуктом протягивается вниз тянущими конвейерами на длину, равную длине пакета. Длина пакета при наличии на пленке рисунка с меткой контролируется фотоэлементом 14, который по контрольной метке дает сигнал об окончании протягивания пленки. После этого сваривается следующий пакет, обрезается нижний заполненный пакет, засыпается продукт для следующего пакета, разводятся губки, и пакет падает на ленточный конвейер 15.

Производительность машины устанавливается в зависимости от свойств продукта, порции и толщины полиэтиленовой пленки.

Рисунок 3.2 –Схема фасования карамели