- •050728 – Технология перерабатывающих производств

- •Содержание

- •Глава 1 Технология макаронного производства……………………………..6

- •Глава 2 Технология сахарных кондитерских изделий……………………...138

- •Глава 3 Технология производства мучных кондитерских изделий………...296

- •Введение

- •Глава 1

- •Введение

- •Классификация макаронных изделий

- •Основные стадии производства макаронных изделий

- •Классификация макаронных изделий

- •3 Основные стадии производства макаронных изделий

- •2 Приготовление макаронного теста

- •Контрольные вопросы:

- •Виды и сорта пшеницы

- •Строение и химический состав зерна пшеницы

- •1.2 Основные требования, предъявляемые к качеству зерна пшеницы

- •2 Пшеничная мука

- •2.1 Химический состав муки и свойства ее компонентов

- •3 Подготовка муки

- •4 Подготовка добавок

- •Контрольные вопросы:

- •Хранение муки

- •Дополнительное сырье

- •Яйца и яичные продукты

- •Нормы качества яичного порошка

- •Молочные продукты

- •Витамины

- •Овощные продукты

- •Нетрадиционное сырье

- •Контрольные вопросы:

- •1. Рецептура и типы замесов теста

- •2. Дозирование и смешивание ингредиентов теста

- •3. Уплотнение и формование теста

- •2 Дозирование и смешивание ингредиентов теста

- •3 Уплотнение и формование теста

- •Технологическая схема шнекового макаронного пресса

- •Влияние параметров прессующего устройства пресса на процесс прессования

- •Контрольные вопросы:

- •1. Количество и качество муки

- •2. Влажность теста

- •3. Температура теста

- •Количество и качество клейковины муки

- •Влажность теста

- •Температура теста

- •Контрольные вопросы:

- •1. Вакуумирование теста

- •2. Внесение добавок

- •3. Возможные дефекты выпрессовываемых сырых изделий

- •2 Внесение добавок

- •3 Возможные дефекты выпрессовываемых сырых изделий

- •Контрольные вопросы:

- •Влияние температуры на макаронное тесто

- •Влияние температуры матрицы на цвет, потери сухих веществ, варочные свойства макаронных изделий

- •Влияние температуры на макаронное тесто

- •40 50 60 70 80 90 Температура, °

- •Влияние температуры матрицы на содержание крахмальных зерен с кристаллической структурой в макаронных изделиях

- •Результаты анализов варочной жидкости

- •1. Обдувка сырых изделий

- •2. Резка и раскладка изделий

- •1 Обдувка сырых изделий

- •2 Резка и раскладка изделий

- •Возможные дефекты сырых изделий, возникающие при разделке, и способы их устранения

- •Контрольные вопросы:

- •Литература

- •Сушка, стабилизация и охлаждение макаронных изделий План

- •1 Конвективный способ сушки

- •2 Основные параметры сушки

- •3 Анализ процесса сушки

- •Значение коэффициентов а, в, d, c

- •4 Изменение свойств макаронных изделий в процессе сушки, стабилизации и охлаждения

- •Сушка макарон в шкафных сушилках

- •Сушка короткорезаных изделий в шкафных сушилках

- •Контрольные вопросы:

- •1. Сырые макаронные изделия длительного хранения

- •2. Быстроразвариваемые и не требующие варки изделия

- •3. Изделия из бесклейковинного крахмалосодержащего сырья

- •2 Быстроразвариваемые и не требующие варки изделия

- •3 Изделия из бесклейковинного крахмалосодержащего сырья

- •Контрольные вопросы:

- •Прочность макарон, содержание лома и крошки

- •2 Сортировка и отбраковка продукции

- •3 Переработка брака

- •4 Упаковывание макаронных изделий

- •5 Хранение продукции и причины ее порчи

- •Контрольные вопросы:

- •Глава 2

- •1 Ассортимент сахарных кондитерских изделий

- •2 Роль и значение пищевого сырья в кондитерском производстве

- •3 Сахаросодержащее сырье, сахара и полисахариды Сахаросодержащее сырье

- •Физико – химические показатели патоки

- •Контрольные вопросы

- •1. Студнеобразователи и загустители

- •2. Плодово-ягодное и овощное сырье и полуфабрикаты

- •1 Студнеобразователи и загустители

- •Плодово-ягодное и овощное сырье и полуфабрикаты

- •Контрольные вопросы

- •1. Вкусовые продукты, пряности, ароматизаторы и подкислители 2. Пищевые красители

- •1 Вкусовые продукты, пряности, ароматизаторы и подкислители

- •2 Пищевые красители

- •Характеристика синтетических красителей

- •2 Прием сырья

- •3 Бестарное хранение сыпучего сырья

- •4 Бестарное хранение сырья жидкой консистенции

- •5 Подготовка сырья и полуфабрикатов к производству

- •Контрольные вопросы

- •2 Приготовление сахарной пудры

- •3 Приготовление шоколадной массы и шоколада

- •Контрольные вопросы

- •Литература

- •Лекция 18

- •2 Производство какао-порошка

- •3 Производство шоколадной, кондитерской и жировой глазурей

- •Контрольные вопросы

- •2 Приготовление карамельного сиропа

- •3 Приготовление карамельной массы

- •4 Приготовление начинки

- •Физико – химические показатели начинок

- •2 Разделка и формование карамели

- •3 Охлаждение и обработка поверхности карамели

- •4 Завертывание, фасование и упаковывание карамели

- •5 Производство карамели на механизированных линиях

- •2 Производство тахинной (кунжутной) халвы

- •3 Производство подсолнечной халвы

- •4 Производство арахисовой халвы

- •Контрольные вопросы

- •2 Производство желейного и желейно-фруктового мармелада

- •3 Состав и структура пастильных изделий

- •4 Производство пастилы

- •5 Производство зефира

- •Контрольные вопросы

- •Литература

- •Лекция 23

- •2 Производство помадных конфет

- •3 Производство фруктовых, желейно-фруктовых и желейных конфет

- •4 Производство молочных конфет

- •5 Производство сбивных конфет

- •2 Производство кремовых конфет

- •3 Производство ореховых конфет

- •4 Производство грильяжных конфет

- •5 Производство фруктов и ягод в шоколаде

- •1. Производство ириса

- •2. Производство драже

- •2 Производство драже

- •Контрольные вопросы

- •Глава 3

- •2 Зерновые, крупяные и зернобобовые продукты

- •3 Разрыхлители и улучшители

- •4 Замес теста — основная операция технологической схемы производства

- •5 Состав и свойства кондитерского теста

- •1. Производство сахарного печенья

- •2. Производство затяжного печенья

- •3. Производство сдобного печенья

- •2 Производство затяжного печенья

- •3 Производство сдобного печенья.

- •Контрольные вопросы

- •1. Производство сухого печенья — крекера

- •2. Производство галет

- •3. Производство пряничных изделий

- •2 Производство галет

- •3 Производство пряничных изделий

- •3 Изготовление бисквитных рулетов

- •3 Производство кексов

- •4 Изготовление ромовой бабы

- •Контрольные вопросы

- •2 Приготовление бисквитного полуфабриката

- •3 Приготовление песочного полуфабриката

- •4 Приготовление слоеного полуфабриката

- •5 Приготовление заварного полуфабриката

- •6 Приготовление белково-сбивного полуфабриката

- •7 Приготовление орехового полуфабриката

- •8 Приготовление сахарного и крошкового полуфабрикатов

- •Контрольные вопросы

- •Литература

- •Список использованной литературы

5 Производство карамели на механизированных линиях

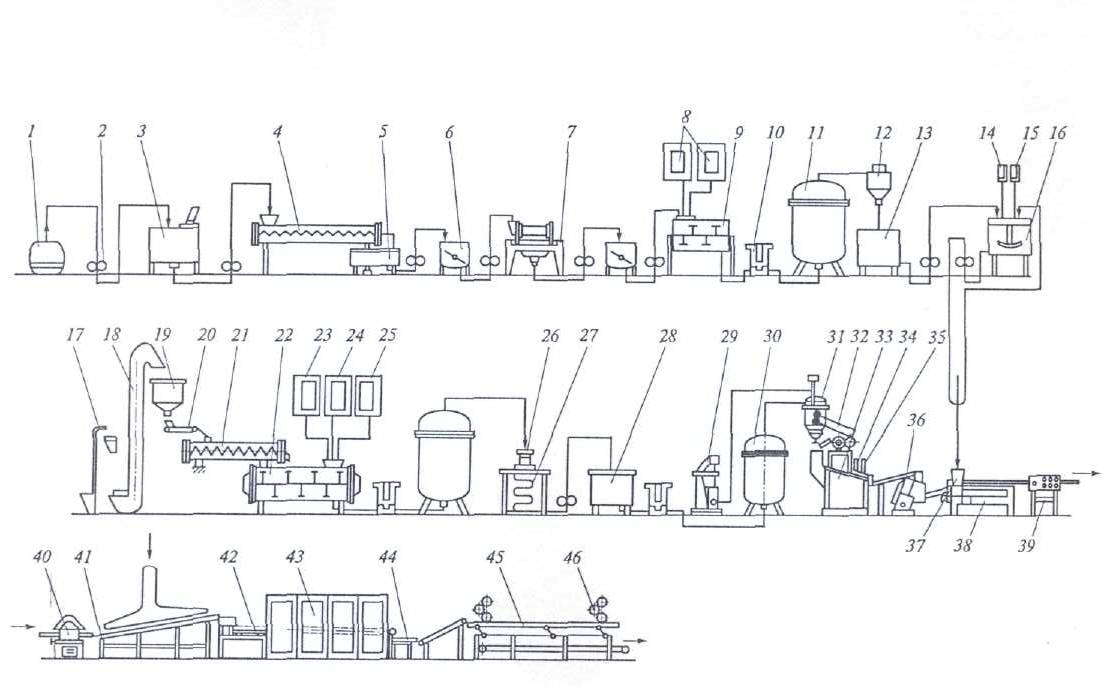

Механизированные линии, как правило, включают оборудование, необходимое для непрерывного уваривания карамельного сиропа до карамельной массы и образования карамельной ленты, дозаторы для подачи в нее кислоты, раствора красителя и эссенции, оборудование для проминки или вытягивания карамельной массы, формования, охлаждения, глазирования, завертывания или отделки, фасования, упаковывания (рис. 6.4). В зависимости отособенностей вырабатываемой карамели в линии могут отсутствовать некоторые виды оборудования. Так, глазировочная машина

требуется только при выработке глазированной карамели.

Рис. 6.4. Машинно-аппаратурная схема производства карамели с фруктово-ягодпой начинкой:

1— бочка с яблочным пюре; 2 — шестеренный насос; 3 — универсальный танк с мешалкой; 4 — шпаритель; 5, 13 — промежуточные емкости; 6— сборник; 7 — протирочная машина; 8 — объемные дозаторы для сахарного сиропа и патоки; 9 — смеситель непрерывного действия; 10 — насос-дозатор; 11 — змеевикоаый варочный аппарат; 12 — пароотделитель; 14 — объемный дозатор для кислоты; 15— объемный дозатор для эссенции; 16 — темперирующая машина; 17 — просеиватель сахара-песка; 18— ковшовая нория; 19— промежуточный бункер; 20 — ленточный дозатор; 21 — шнек для подачи сахара-песка; 22 — смеситель непрерывного действия; 23 — объемный дозатор патоки; 24 — объемный дозатор ин-вертного сиропа; 25 — объемный дозатор воды; 26 — стаканчатый фильтр; 27 ~~ сборник-охладитель для сиропа; 28 — промежуточный сборник; 29 — поршневой мокровоздушпый насос; 30 — змеевиковый варочный вакуум-аппарат (греющая часть}; 31 — змеевиковый варочный вакуум-аппарат (выпарная часть); 32 — механизм выгрузки карамельной массы; 33 — охлаждающая машина; 34— объемный дозатор для пищевой кислоты и эссенции; 35 — объемный дозатор для пищевого красителя; 36 — тянульная машина непрерывного дейстпия; 37 — начинконаполнитель; 38 — карамелеподкаточная машина; 39 — жгуто вытягиваю-шая машина; 40 — карамелештампуюшая машина; 41 — узкий транспортер; 42 — питающий вибролоток; 43 — охлаждающий аппарат; 44 — отводящий вибролоток; 45 — распределительный транспортер; 46 — машина для завертки.

Карамельный сироп подастся с сиропной станции в приемный сборник и далее в вакуум-аппарат. Для выработки открытой карамели используются механизированные линии, в которых для обработки поверхности (отделки) карамели предусмотрены дражировочные котлы непрерывного действия. В них карамель глянцуется или обсыпается сахаром-песком.

Начинконаполнителем в неподвижную трубу на оси внутри машины подается густая начинка. Из образовавшегося конуса па жгутовытягивающей машине формуется жгут. Жгут поступает на промежуточный конвейер. Скорость движения конвейера меньше скорости движения жгута. Поэтому жгут укладывается на ленте в виде волнистой линии и слои начинки переслаиваются карамельной массой.

Переслоенная начинка поступает во вторую обкаточную машину. С конвейера полается карамельная масса (ее вторая часть) и накладывается на начинку. Получаемый из карамельного батона на жгутовытягисающей машине жгут представляет собой карамельную оболочку, внутри которой находится густая начинка, переслоенная карамельной массой. К густым относятся ореховая, орехово-шоколадная, масляно-сахарнам и другие начинки.

Для снижения вязкости густых начинок воронку начинконаполнителя снабжают рубашкой с водяным обогревом, а смесь, например ореховой массы с сахарной пудрой, какао-маслом или другим жиром, подвергают вибрационному воздействию. Снижение вязкости необходимо для равномерного расположения начинки в первоначальном жгуте и облегчения переслаивания се карамельной массой.

Карамель с жидкими начинками, переслоенными карамельной массой, вырабатывают и на импортных линиях. Особенностью этих линий является порционное приготовление карамельной массы, порционное введение (вручную) ароматизирующих и красящих добавок и перемешивание в тележках с помощью миксера. Это позволяет чаще менять ассортимент.

Для равномерного распределения добавок карамельную массу: с добавками обрабатывают на проминальной машине, затем перетягивают на тянульной машине для насыщения воздухом. Вес виды начинок перемешивают в микс-машине до однородной консистенции. Содержание начинки в жгуте должно составлять (30±2)%.

После карамелеподкаточной машины жгут калибруется и подается в машину для приготовления переслоенной начинки. Переслоенная начинка выходит в виде непрерывной ленты. На ленту переслоенной начинки накладывается лента карамельной массы, выходящей из экструдера. Ширина карамельной ленты для оболочки должна быть больше ленты переслоенной начинки на толщину ленты этой начинки.

Двухслойная лента в специальном устройстве преобразуется в жгут с начинкой внутри, жгут калибруется и поступает в штампующую машину поштучного формования. Карамель охлаждается и завертывается на заверточных автоматах. Большинство технологических процессов осуществляется автоматически.

Технологическая схема включает:

- приготовление рецептурной смеси влажностью 23 —28 % из сахара-песка или сахарного сиропа, патоки и воды;

- подачу насосом-дозатором рецептурной смеси в змеевиковую варочную колонку для окончательного растворения кристаллического сахара и уваривания до температуры 114— 118 °С при давлении греющего пара 0,2 — 0,3 МПа и получения карамельного сиропа влажностью 18 —22 % и с содержанием редуцирующих веществ 14—16%;

- уваривание карамельного сиропа до карамельной массы влажностью 3 — 3,5 % в вакуум-варочном агрегате при давлении греющего пара 0,55 — 0,7 МПа и разрежении в вакуумной камере 0,08 МПа, обеспечивающем температуру карамельной массы 138 — 142 °С и содержание редуцирующих веществ не более 22 — 23% в зависимости от содержания кислоты;

- смешивание в смесительном шнеке карамельной массы с пищевыми добавками — ароматическими, вкусовыми, красящим»;

- темперирование карамельной массы на темперирующей установке, состоящей из четырех зон, с поддержанием оптимальных температур в каждой зоне с учетом режима работы линии (при пуске, через 30 мин после начала работы);

- формование карамельного батона в карамелеобкаточной машине с поддержанием температуры 82 — 90 °С в зависимости от рецептуры;

- приготовление начинки влажностью 14—19%, темперирование при

(72±1)0С, подачу в карамельный батон — содержание начинки должно составлять [22 (+7/-2)] %;

- калибрование жгута до диаметра 8 мм на жгутовытягивающей машине с четырьмя парами роликов;

- штампование жгута на карамель в виде отдельных изделий (температура карамели 70 — 75 °С);

- охлаждение карамели на трехступенчатом конвейере охлаждающей установки с обдувкой воздухом температурой 4— 12 °С при относительной влажности не более 75 % до температуры не более 45 °С;

- завертывание и упаковывание.

Контрольные вопросы

1. Чем обусловлена необходимость использования вакуум-аппарата для

уваривания карамельного сиропа до карамельной массы?

2. Каким способом и на каком оборудовании из прозрачной получают

непрозрачную карамельную массу.

3. Какие способы формования применяют в производстве леденцовой

карамели и карамели с начинкой?

4. Какие механизированные линии применяются в производстве карамели с

жидкими, переслоенными начинками и леденцовой карамели?

5. Назовите показатели качества карамели в соответствии с ГОСТ.

Литература

1. Лурье Н.С. «Технология кондитерского производства» - М.:

Агропромиздат,1992-399с.

2. Маршалкин.Г.А «Производство кондитерских изделий» - М.: Колос, 1994-

272с.

Лекция 21

Технология приготовление халвы

План

1. Состав и свойства халвы

2. Производство тахинной (кунжутной) халвы

3. Производство подсолнечной халвы

4. Производство арахисовой халвы

1 Состав и свойства халвы

В переводе с арабского халва означает «сладость» и как сладость пользуется большим спросом у населения за необычные вкусовые качества и высокую пищевую ценность.

Халва обладает слоисто-волокнистой структурой, образованной тонкими нитями сбитой с пенообразователем карамельной массы, переслоенной массой из растертых обжаренных ядер орехов (масличных семян). Халва содержит 30 —35 % сахара, 30—35% растительного жира и 15 — 20% белковых веществ. Влажность халвы не превышает 4 %. Все это обусловливает ее высокую энергетическую ценность — 510 — 520 ккал на 100 г. По содержанию жира и энергетической ценности халва близка к шоколаду, но превосходит его по содержанию и пищевой ценности белковых веществ.

Объем производства халвы в России составляет менее 2 % общего объема кондитерских изделий. Потребление на душу населения лишь 0,15 кг в год.

В зависимости от вида маслосодержащих ядер готовят тахинную (кунжутную), арахисовую, ореховую, подсолнечную и комбинированную халву. Преимущественно вырабатывают халву не-глазированную, в мелкой расфасовке — штучную и в крупной — весовую. Глазированную шоколадом тахинную халву выпускают в виде брикетов прямоугольной формы массой 25 г («Москворецкая», «Лакомка»). Глазирование улучшает внешний вид, вкус халвы и обеспечивает ее длительную сохранность.

Вырабатывают халву на кондитерских фабриках, в цехах консервных заводов и на малых предприятиях. Разнообразие ассортимента достигается использованием различных видов дополнительного сырья, ароматизирующих веществ — какао-порошка, тертого какао, ванилина, ванильной эссенции и др. Основным сырьем для производства халвы являются семена кунжута и подсолнечника, ядра арахиса, кешью, мыльный или солодковый корень, сахар-песок и патока.

Семена кунжута имеют оболочку, составляющую 7— 15 % массы семени. Остальное — съедобная часть (93 — 85 %). Семена мелкие, легкие: 1 000 семян имеют массу 2 — 3,9 г. Это усложняет их 1 первичную переработку.

Ядро подсолнечного семени высокомасличных сортов также содержит много жира (около 50%) и близко по химическому составу к кунжутному семени. Оболочка высокомасличных сортов составляет 20 — 22 % массы семени и подлежит удалению. В ядре, которое используется для производства подсолнечной халвы, содержание жира достигает 65 — 66 %.

Арахис — земляной, или китайский, орех. Плод арахиса (боб) имеет мягкую толстую сетчатую оболочку — скорлупу. Оболочка заключает в себе 1—4 семени, которые покрыты тонкой кожицей — лузгой. В зависимости от величины бобов лузга составляет 25 — 45 %. В семенах содержится около 45 % жира.

Ядро плодов кешью, заключенное в толстую кожисто-розовидную скорлупу, наиболее ценно для кондитерской промышленности. В нем содержатся около 50 —60 % жира, белок, углеводы, минеральные и другие вещества, витамины А, В1 и В2. Ядро ореха составляет 25 — 30% обшей его массы, скорлупа — 75 — 70%. На переработку поступает ядро кешью в металлических банках, из которых при упаковке отсасывают воздух, а затем закачивают диоксид углерода. Это необходимо для обеззараживания ядра и сохранения его качества. При хранении в воздушной среде ядро кешью быстро теряет вкус, приобретает неприятный привкус.

По сладковатому вкусу и аромату качественные ядра кешью напоминают миндаль.

Кроме семян подсолнечника все маслосодержащее сырье закупается российскими предприятиями за рубежом.

Мыльный корень — корень растения мыльнянки, произрастающего на Украине и в Средней Азии. Корень цилиндрической формы, перекрученный, с неравномерно морщинистой поверхностью. В состав мыльного корпя входит глюкозид сапонин (5 — 15%), который дает обильную и стойкую пену и используется для получения пенообразной карамельной массы.

Солодковый (лакричный) корень — высушенные корни и подземные побеги солодки (влажность не более 12%). Солодковый корень содержит до 15% глицерризина, обладающего пенообразующей способностью. Отвар солодкового корня используют для замены отвара мыльного корня при производстве халвы. Солодковый корень заготовляют в Дагестане. В производстве халвы можно применять уже готовые экстракты солодкового корня, поступающие в виде брикетов или густой жидкости в бутылях.

Для изготовления халвы необходимы также сахар-песок и крахмальная патока в качестве антикристаллизатора.