- •Апаратурне оформлення м’ясопереробних підприємств.

- •2. Підйомно-транспортне обладнаня м’ясопереробних підприємств

- •На універсальному конвейєрі

- •3. Обладнання для забою тварин

- •Харчової крові

- •З туш великої рогатої худоби

- •З туш великої рогатої худоби

- •З туш дрібної рогатої худоби

- •4. Обладнання для механічної обробки м’яса і м’ясопродуктів.

- •4.1. М’ясорізальні машини

- •4.2. Вовчки.

- •4,3. Кутери

- •5. Обладнання для виробництва ковбас.

- •Концентрованого розсолу

- •Ковбас і сосисок

- •6. Обладнання для механічного наповнення та формування

- •Техніка безпеки при експлуатації обладнання для наповнення та формування:

- •7. Обладнання для копчення м’ясних продуктів

- •Димогенератори.

- •Література

- •8. Обладнання для виробництва м’ясних консерв.

- •Жерстяних банок м’ясом

- •Обладнання для випарювання.

- •Крові гріючою парою

- •З двома конденсаторами

- •10. Обладнання для сушіння м’ясопродуктів.

- •Розпилюванням

5. Обладнання для виробництва ковбас.

Ковбасні вироби відносяться до високопоживних м’ясних продуктів. В них зберігаються білкові і екстрактивні речовини та деяка кількість вітамінів, притаманних свіжому м’ясу.

В залежності від вихідної сировини і технології виробництва ковбасні вироби ділять на варені, напівкопчені, копчені ковбаси, копченості, м’ясний хліб, ліверні і кров’яні ковбаси, холодці і зельці. Кожна із цих груп має різні види (назви) ковбасних виробів, які відрізняються між собою за складом сировини, по товарному вигляду та смакових якостях готового продукту.

Основна сировина для ковбас – охолоджене та розморожене м’ясо. В парному стані може використовуватися тільки яловичина. М’ясо перед подрібненням підлягає солінню. Процес соління складається із підготовчих операцій і власне соління. Підготовчі операції включають відповідну підготовку сировини, солільних сумішей і розсолу, змішування сировини з солільними сумішами чи розсолом, а також ін’єкцією розсолу в м’ясо.

Для соління м’яса застосовують солерозчинники, змішувачі, визрівачі, обладнання для ін’єкції та ін.

Солерозчинники служать для приготування розсолу, яке відбувається в мішалках лопатного типу або з пневматичним перемішуванням.

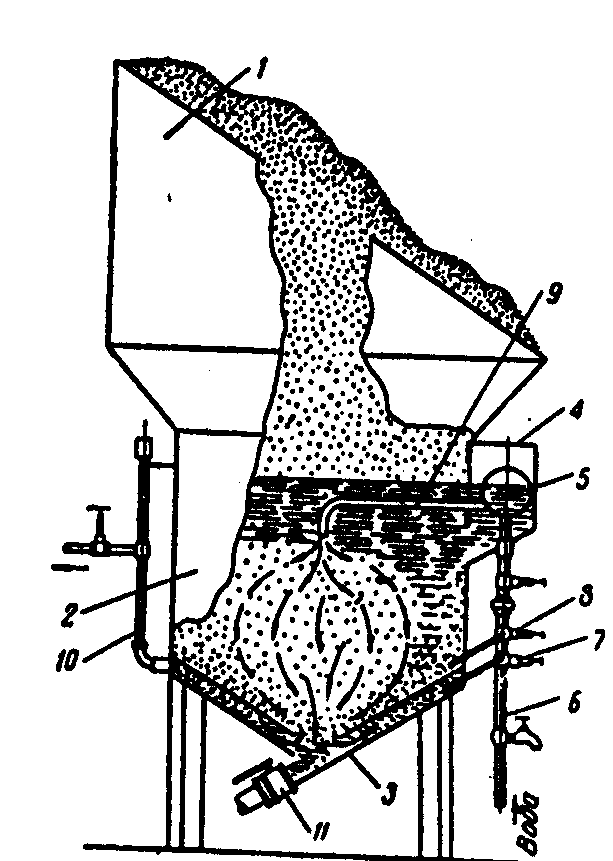

Апарат для приготування концентрованого розсолу (рис. 27) складається із завантажувального бункера 1, в який періодично або безперервно подається сіль. Під бункером знаходиться циліндричний резервуар 2, який має подвійне конічне дно 3 та камеру 4 з поплавковим регулятором 5, що підтримує постійний рівень води в резервуарі 2. Водопровідна вода по трубі 6 надходить як в поплавкову камеру 4 і резервуар 2, так і по трубках 7 і 8 до його дна 3.

Вода по трубі 9 із поплавкового регулятора 5 подається в центральну частину циліндричного резервуара 2, який наповнений сіллю, розчиняє її і в вигляді концентрованого розсолу опускається вниз. Оскільки вода насичується сіллю в основному на початковому своєму шляху, сіль яка лежить нижче служить фільтром, який затримує механічні домішки. Таким чином, найбільш концентрований і відфільтрований розсіл заповнює конічне дно і по трубопроводу 10 відводиться за призначенням. Подача води і відведення розсолу взаємно пов’язані. Крім того розсіл найбільш концентрований, оскільки кількість води, що надходить до апарату, обмежена, а солі практично необмежена.

Рис. 27. Схема апарата для приготування

Концентрованого розсолу

Змішувачі служать для перемішування подрібненого м’яса та м’яса в кусках з солильною сумішшю або розсолом. Переважно з цією метою використовують шнекові, гвинтові і спіральні змішувачі.

Визрівачі – обладнання для визрівання м’ясопродуктів після їх обробки розсолом чи солільною сумішшю. В якості визрівачів використовуються бочки, чани, тазки, подвісні ковші, визрівачі безперервної дії та ін..

В м’ясній промисловості застосовують два типи визрівачів безперервної дії: ракетовидні і ротаційно-секційні.

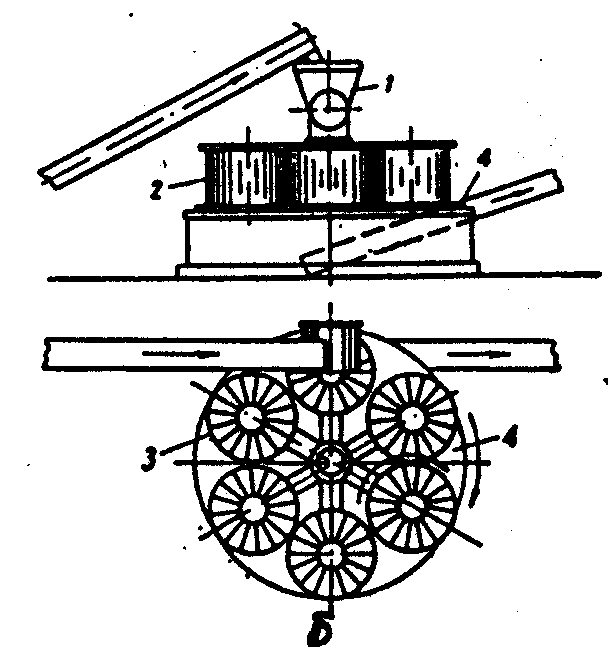

Ракетовидний визрівач (рис. 28, а) складається із вертикального резервуара 1 з конічним дном 2, яке має патрубок 3 зі щелепним затвором 4. Вертикальний

Рис.28.Схеми визрівачів м’ясопродуктів

резервуар 1 має конічну форму. Нахил стінок дна 2 вибирається із розрахунку, щоб шматочки м’яса не прилипали до їх поверхні. Стінки резервуара 1 і дна 2

мають охолоджувальні сорочки 5 і 6, де циркулює розсіл температурою - 10ºС. Тривалість визрівання м’яса, подрібненого на вовчку з діаметром отворів решіток 2-3 мм, складає 6 годин. Апарат місткістю 5 м3 забезпечує визрівання 13 т м’яса за дві зміни.

Ротаційно-секційний визрівач (рис. 28, б) складається із дозатора 1, визрівача 2, механізму обертання робочих органів машини. Робоча частина машини складається із шести циліндричних секцій , розділених на 16 відсіків ємкістю 50 л кожен. Всі секції обертаються навкруг вертикальної вісі на плиті 4. Крім того, кожна секція обертається навколо своєї вісі за допомогою окремих штовхачів.

Визрівачі безперервної дії застосовуються при виробництві фаршу для

варених та інших сортів ковбас і вигідно відрізняються від бочок, тазків, ковшів і ін. своєю компактністю.

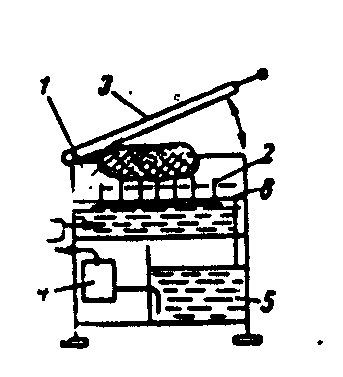

Д о

обладнання для ін’єкцій (рис. 29)

відноситься багатоголчатий апарат для

прискореного соління бекону. Апарат

складається з рами 1,

що встановлена на плоских пружинах і

має отвори, через які проходять голки

2,

прикріплені на кришці резервуара. Голки

порожнисті, мають отвори для виходу

розсолу. Бекон кладуть на плиту 1.

Кришка 3

опускається, нажимає на продукт і

проколює його 66 голками. В цей час

відкривається доступ розсолу до голок.

Розсіл подається насосом 4

із резервуара 5.

Лишки розсолу зливаються в піддон 6

і знову надходить в резервуар 5.

о

обладнання для ін’єкцій (рис. 29)

відноситься багатоголчатий апарат для

прискореного соління бекону. Апарат

складається з рами 1,

що встановлена на плоских пружинах і

має отвори, через які проходять голки

2,

прикріплені на кришці резервуара. Голки

порожнисті, мають отвори для виходу

розсолу. Бекон кладуть на плиту 1.

Кришка 3

опускається, нажимає на продукт і

проколює його 66 голками. В цей час

відкривається доступ розсолу до голок.

Розсіл подається насосом 4

із резервуара 5.

Лишки розсолу зливаються в піддон 6

і знову надходить в резервуар 5.

Рис. 29. Схема апарата для прискореного соління м’яса

При підніманні кришки подача розсолу припиняється, плита 1 пружинами піднімається і стає в вихідне положення.

Для подрібнення м’яса використовують вовчки, кутери, ротаційні м’ясорізки, відцентрові подрібнювачі, скорорізки, кавітаційні подрібнювачі та ін.

При виробництві ковбас для подрібнення м’яса застосовують різні машини, основною з яких є вовчок. Підбором ножів і решіток з різним діаметром отворів досягають різного ступеня подрібнення м’яса.

При виробництві варених і ліверних ковбас, сосисок і сардельок м’ясо, що подрібнене на вовчку, підлягає обробці на кутері. Ця машина обладнана серповидними ножами, що обертаються з великою швидкістю. Ножі розсікають і перемішують м’ясо, що знаходиться в чаші кутера, яка обертається в горизонтальній площині. Після обробки фаршу на кутері підвищується в’язкість фаршу, покращується його структура, значно збільшується поверхня зіткнення мускульної тканини з вологою. Для кращого подрібнення м’яса при виробництві ковбас застосовують емульсори, колоїдні млини, м’ясорізки з автоматичною подачею. Подрібнення шпику проводять на спеціальній машині шпикорізці, або вручну.

Змішування м’ясного фаршу з шпиком, спеціями і розчином нітрату натрію проводять в мішалках лопастних, гвинтових, шнекових, спіральних. Фарш кращої якості одержують при обробці його на вакуумних фаршмішалках, де перемішування виконують при розрідженні повітря.

Фарш набивають в оболонки за допомогою шприців, в залежності від виду ковбаси регулюють щільність набивки фаршу. Найбільш щільно набивають (шприцюють) фарш твердокопчених ковбас. Менш щільно шприцюють варені ковбаси, фарш яких містить багато вологи.

Термічна обробка завершує процес виробництва ковбасних виробів і включає обжарювання, варення, копчення.

Обжарюванню підлягають деякі сорти ковбасних виробів. Процес обжарювання ковбас передбачає прогрівання фаршу, що прискорює його почервоніння, а також для сушіння, ущільнення і зміцнення оболонки, насичення її продуктами горіння і відповідної дезинфекції. Температура в обжарювальній камері підтримується в межах 60-120ºС, тривалість обжарювання від 30 хвилин до 2,5 годин.Обжарки для ковбас бувають періодичної і безперервної дії. За своєю будовою обжарки періодичної дії виконуються рамними або ярусними. Підприємства, де виробляють ковбаси, мають рамні обжарювальні установки періодичної дії. Рамні обжарки характеризуються кількістю рам, що одночасно завантажуються в них. Найбільш поширені обжарки трьохрамні, які можуть бути підвісними і наземними. Обжарки бувають тупікові або проходні, одно- і багатоповерхові. Для спалювання палива вони мають топки. Обжарки обігріваються димоповітряною сумішшю або парою через колорифери чи труби.

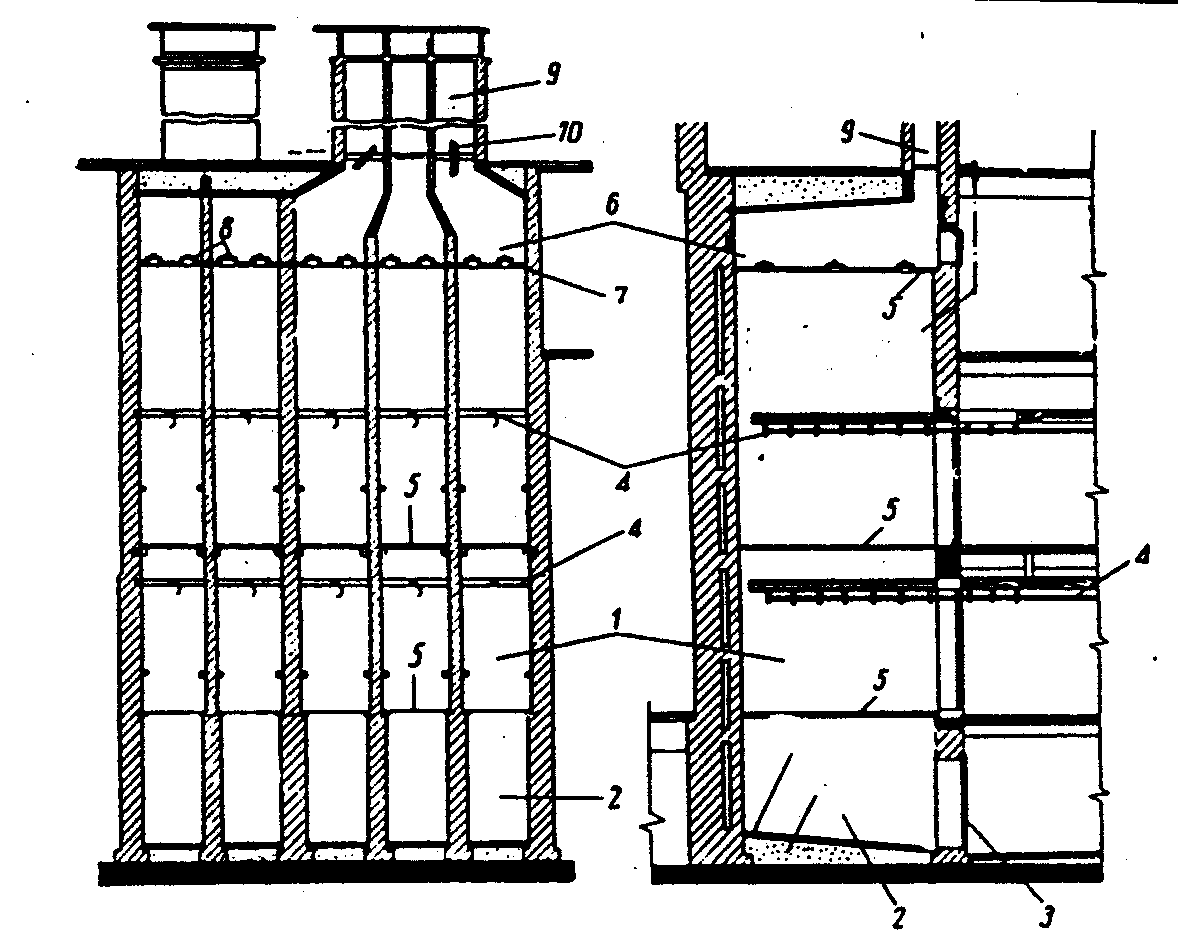

Двоповерхова рамна тупікова обжарювальна камера (рис. 30) являє собою вертикальну шахту 1, нижня частина якої є топкою 2. Підлога топки має нахил в бік топочних дверцят 3 з піддувайлом для повітря. Для пропускання газів в камерах замість підлоги покладені решітки 5. Над верхнім поверхом залишають вільний простір – димову камеру 6, яка необхідна для одинакового розподілення газів по всьому об’єму обжарювальних камер.

Існують обжарювальні камери, які обігріваються парою, що подається в змійовик.Подача диму в такі камери від димогенераторів.

Варять всі ковбаси, крім сирокопчених. Тривалість варення залежить від діаметра батона і коливається від 10 хв. (сосиски) до 2-х годин і більше (ковбаси в батонах великого діаметра).

Варення проводять в варочних камерах паром або в котлах, в воді. В камерах ковбасу варять підвішеною на рамах або візках. Варення в залежності від виду виробів проводять при температурі 75-90ºС.

Рис. 30. Схема обжарювальної камери

Для варення ковбасних виробів застосовують варочні камери, автоклави і ротаційні печі. Варочні камери вигідно відрізняються від варочних котлів. В них варять продукцію гострим паром.

Варочні камери для ковбаси виготовляються із цегли або металу; продукція в камери подається в наземних або підвісних рамах.

Мясопереробні підприємства комплектуються агрегатами, в яких послідовно проводяться всі види теплової обробки ковбасних виробів, що передбачені технологією. Застосовують два види теплових агрегатів: термоагрегати і універсальні камери. В термоагрегатах теплові процеси здійснюються в послідовно встановлених камерах при безперервному або пульсуючому рухові продукції. Продукцію підвішують на полиці, які або транспортуються ланцюгом, або підвішують на рами, які несуть їх через весь термоагрегат. В універсальних камерах один раз завантажена продукція, не рухаючись, піддається послідовній тепловій обробці відповідно з технологією за рахунок зміни режиму в камері.

Термоагрегат складається з завантажувальної частини, секції підготовки, обжарювання, камери варення і камери охолодження, секції підсушки. Всі операції проводяться в процесі безперервного руху ковбас на ланцюговому транспортері.

Гаряче повітря (t=50ºС) подається в зону підготовки. В зону піджарювання подається димоповітряна суміш (t=80-85ºС). В камеру варення (t=80-85ºС) подається пара. Для охолодження продукції після варки передбачені душові пристрої. Для підсушування виробу подається холодне повітря (8-10ºС).

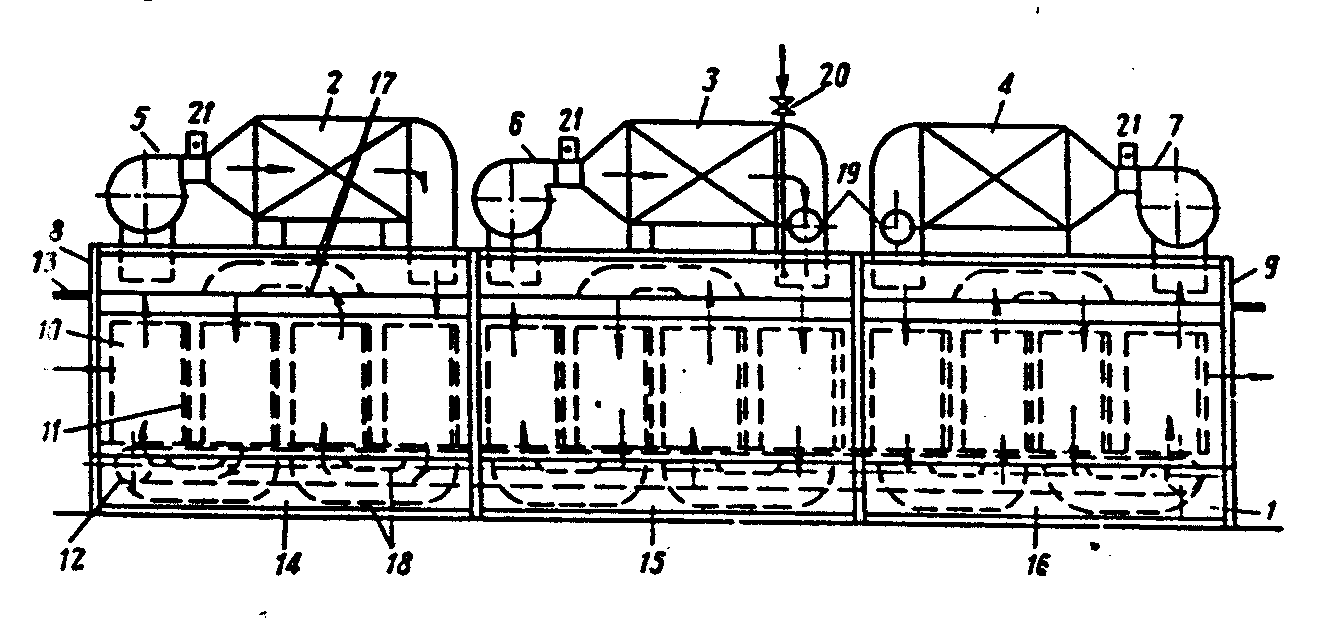

Термоагрегат для обжарювання та варення ковбас за допомогою повітряної суміші (рис. 31) складається з корпуса 1, колориферів 2, 3 та 4, вентиляторів 5,6 та 7. Рами 10 пересуваються ланцюгом 12 по рельсі 13. Напрям руху повітря забезпечується щитами 17 та 18.

Для підведення диму передбачені труби 19, а для подачі пари труба 20, викид відпрацьованого повітря – через патрубки 21.

Рис. 31. Схема термоагрегата для обробки варених