- •Апаратурне оформлення м’ясопереробних підприємств.

- •2. Підйомно-транспортне обладнаня м’ясопереробних підприємств

- •На універсальному конвейєрі

- •3. Обладнання для забою тварин

- •Харчової крові

- •З туш великої рогатої худоби

- •З туш великої рогатої худоби

- •З туш дрібної рогатої худоби

- •4. Обладнання для механічної обробки м’яса і м’ясопродуктів.

- •4.1. М’ясорізальні машини

- •4.2. Вовчки.

- •4,3. Кутери

- •5. Обладнання для виробництва ковбас.

- •Концентрованого розсолу

- •Ковбас і сосисок

- •6. Обладнання для механічного наповнення та формування

- •Техніка безпеки при експлуатації обладнання для наповнення та формування:

- •7. Обладнання для копчення м’ясних продуктів

- •Димогенератори.

- •Література

- •8. Обладнання для виробництва м’ясних консерв.

- •Жерстяних банок м’ясом

- •Обладнання для випарювання.

- •Крові гріючою парою

- •З двома конденсаторами

- •10. Обладнання для сушіння м’ясопродуктів.

- •Розпилюванням

10. Обладнання для сушіння м’ясопродуктів.

Сушіння – один із видів теплового зневоднення м’ясопродуктів, при якому випаровуванням виводиться значна частина вологи, продукція зазнає мінімальних фізико-хімічних змін при максимальному збереженні вихідних (біологічних) властивостей. Сушильні установки застосовуються для сушіння м’ясопродуктів, що знаходиться в рідкому, твердому або фаршевидному стані. В результаті сушіння одержують залишок у формі кусків, порошка, плиток і ін. Волога, що знаходиться в м’ясопродуктах, в залежності від сили зв’язку її з матеріалом, знаходиться в механічному, фізико-хімічному або хімічному зв’язку, причому механічно зв’язана волога має найменшу, а хімічно зв’язана – найбільшу силу зв’язку. Механічно зв’язану вологу раціонально видаляти механічними (пресування, центрофугування, відстій і ін.) або деякими тепловими (випарювання, коагуляція) способами. Для видалення вологи, що має фізико-хімічний зв’язок з матеріалом, доцільно використовувати способи випаровування (сушіння), десорбції і ін. Вологу, що хімічно зв’язана, видаляють шляхом прожарювання, хімічної взаємодії і ін.

Серед розглянутих способів зневоднення найбільш дешевими є механічні та випаровування при кипінні, більш дорогі – сушіння, прожарювання, десорбція, хімічна взіємодія. Сушіння проводять до кінцевої вологості, яка визначається призначенням сухого залишку та умовами подальшого його зберігання.

Для здійснення процесу сушіння до продукту треба підвести тепло як для його нагрівання, так і для випаровування вологи. Тепло підводиться прямим або непрямим контактом, за допомогою променевої енергії та поля високої частоти. В сушарках, що працюють способом непрямого контакту, матеріал, що підлягає сушінню, розміщується на барабанах, вальцях та полицях, всередину яких подається теплоносій (водяна пара, гаряча вода, продукти повного згорання палива, електрична енергія). В сушарках, що працюють способом прямого контакту, продукція розміщується на ситах, решетах, стрічках, деках або сушиться в підвішеному або розпиленому стані. Тепло – і вологоносіями в таких сушарках є гаряче повітря, продукти повного згорання топлива або їх суміш. Якщо при сушінні тепло підводиться за допомогою променевої енергії, то таке сушіння називається термовипромінюванням або інфрачервоними променями.

Сушарки, що використовуються в м’ясній промисловості:

контактні, неконтактні, променеві (за способом передачі тепла);

періодичної і безперервної дії (за дією);

камерні, шафні, канальні, стрічкові, вальцеві, барабанні, розпилювальні (за конструкцією);

атмосферні і вакуумні (за тиском в робочій зоні).

Сушильні установки мають сушарку, де відбувається зневоднення продукту, пристрою для підготовки і транспортування тепло- і вологоносія, пристрою для очищення повітря або димоповітряної суміші, пристрою для забезпечення режиму (вакуумнасоси, конденсатори, пилевловлювачі і ін.).

Сушарки, що працюють за способом передачі тепла прямим контактом (контактні сушарки) застосовуються в тих випадках, коли продукція може знаходитися в безпосередньому контакті з тепло- і вологоносієм. Контактні сушарки в залежності від конструкції діляться на камерні, шафні, тонельні, стрічкові, розпилювальні і барабанні. В якості теплоносія в контактних сушарках використовується повітря та повітряногазова суміш. Повітря, що подається в сушильну установку, підігрівається в калорифері з паровим, вогняним та електричним нагріванням. Парові і електричні калорифери порівняно з вогневими мають більший коефіцієнт теплопередачі.

Камерні чи шафні сушарки складаються із окремих або групи камер і шаф, що мають полиці, на яких розміщують насипом або в підвішеному стані матеріали, що підлягають сушінню. Сушіння здійснюється гарячим повітрям, яке вільно омиває продукцію з усіх боків. Ці сушарки можуть бути періодичної і безперервної дії, вони мають парові або вогняні калорифери.

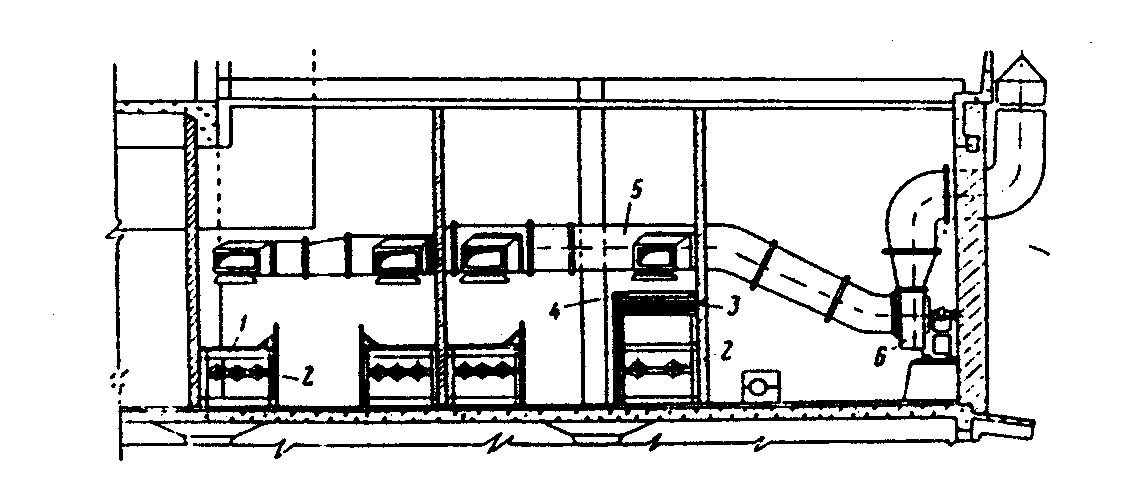

В камерну сушарку (рис. 51) матеріал завантажується на полиці 1 з дротовими сітками. Під кожною полицею встановлено паровий калорифер 2.

Рис. 51. Схема камерної сушарки

Гаряче повітря проходить через товщу матеріалу, що лежить на першому ярусі, де відбувається нагрівання матеріалу і випаровування частини вологи. Перед подачею повітря на другий ярус воно проходить через другий ряд калориферів 3 і пронизує матеріал на другому ярусі 4. Далі воно відсмоктується через трубу 5 вентилятором 6 в атмосферу.

Атмосферна сушарка з проміжним підігрівом повітря (рис. 52) складається

Рис. 52. Схема атмосферної камерної сушарки

із корпуса 1, розділеного листами 2 на три горизонтальних проходи. Вся сушарка поділена на два відділення, кожне з яких складається із трьох горизонтальних секцій, які мають по три полиці 4.

Свіже повітря засмоктується вентилятором 5 і по трубі 7 подається до калорифера 8. Із калорифера підігріте повітря надходить в верхній прохід сушарки. На повороті до середнього проходу повітря підігрівається калорифером 9, проходить середній прохід і при вході в останній підігрівається калорифером 10. По трубі 11 відпрацьоване повітря підводиться до шиберу 12, який регулює співвідношення кількості повітря, що виводиться через сітку 13 та кількості повітря, яке повертається з метою одержання більш м’якого режиму сушіння.

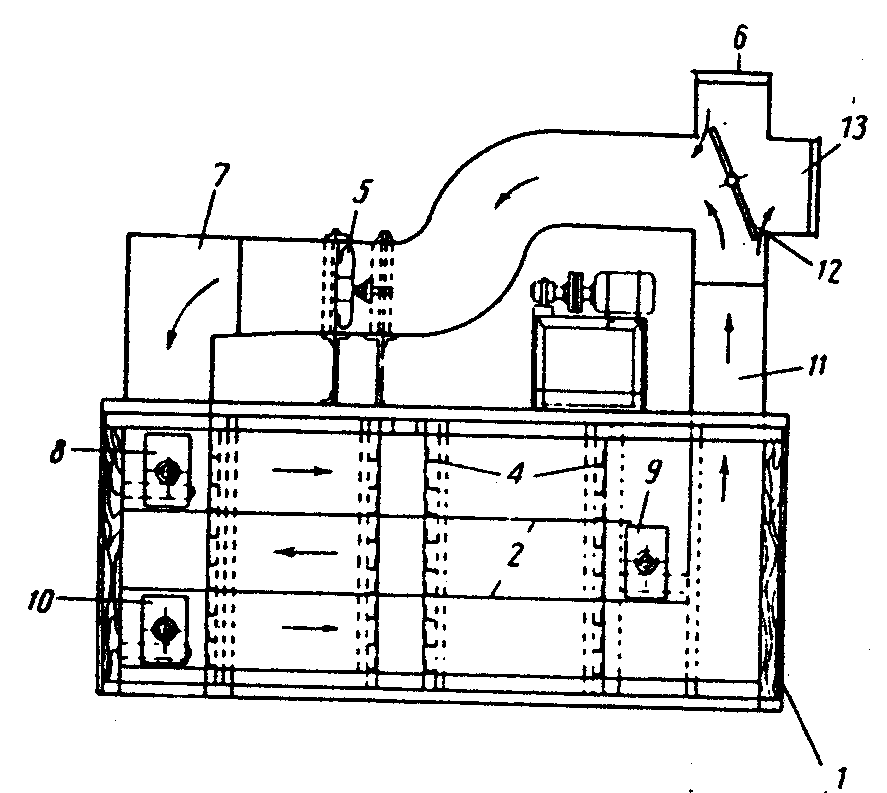

Канальні (коридорні) сушарки (рис. 53) являють собою канал незначного

Рис. 53. Схема канальної сушарки

поперечного перетину але значної довжини, де продукт завантажують у вагонетки з одного боку і вивантажують з другого. За час походження через камеру продукт проходить термічну обробку за допомогою тепла від калорифера 5. Сушарка протитечійна; режим сушіння: температура теплого повітря 35-40С, а охолодженого на виході 23С.

Стрічкові (конвейєрні) сушарки застосовують для сушіння сипучих матеріалів. В них застосовується зустрічний рух повітря і продукта. Багатоярусна стрічкова сушарка (рис. 54) займає малу виробничу площу. Випаровувальна можливість таких сушарок ПКС-10 та ПКС-20 складає 350 та 700 кг/год.

Рис. 54. Схема стрічкової (конвейєрної) сушарки

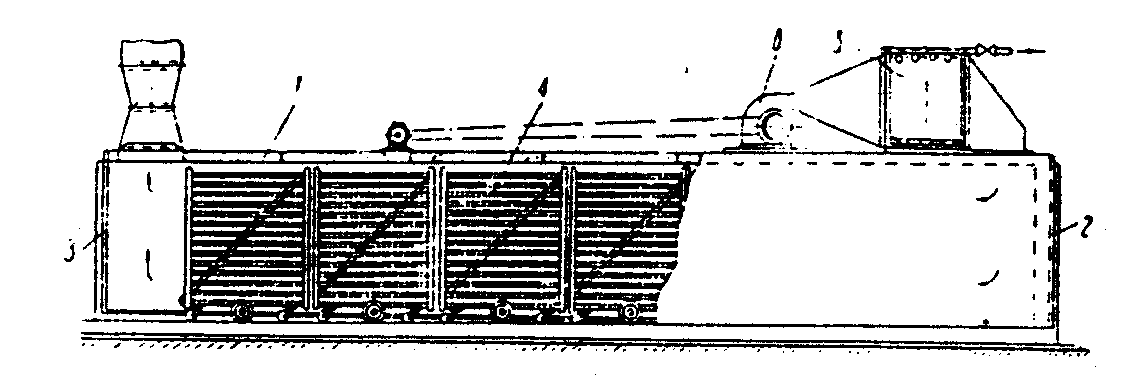

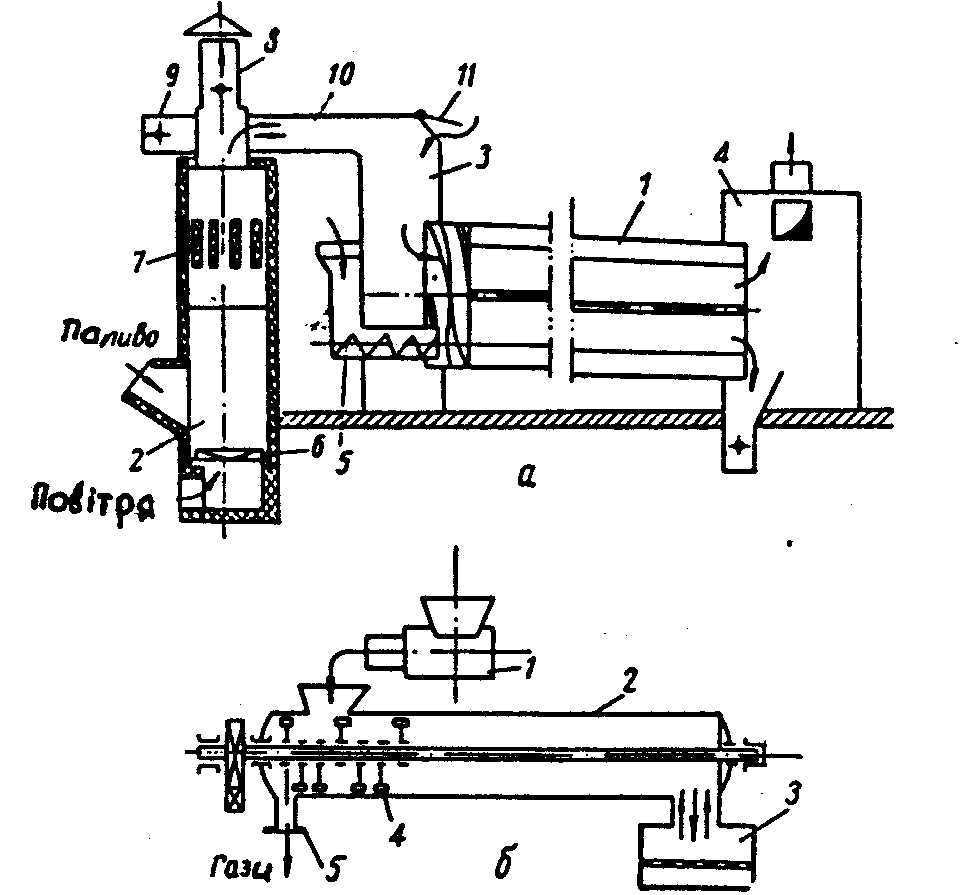

Барабанні сушарки працюють на продуктах горіння, змішаних зі свіжим повітрям (рис. 55)

Рис. 55. Схема барабанних сушарок

Установка має похилий барабан 1, топку 2, змішувач 3, розвантажувальну камеру 4 та живильник 5 (рис.55, а). Барабан має поздовжні лопасті і хрестовину, яка ділить об’єм барабана на чотири секції. В передній частині барабан має гвинтові лопасті, які направляють продукт в його робочу частину. Барабан встановлено на роликах і приводиться в дію від електродвигуна. Температура повітрегазової суміші 150-200С, а відпрацьованої 100-110С, тривалість сушіння 15 хвилин.

Для сушіння каниги використовують сушарки (рис.55, б), які мають двогвинтовий прес 1, сушильний барабан 2 та топку 3. Барабан нерухомий і має похило поставлені лопасті 4, які переміщують продукт від місця завантаження до місця видачі його в топку 3. Остання може бути індивідуальна для обслуговування сушарки, або такою, що обслуговує котельну установку.

У розпилюючих сушарках сушіння продукту відбувається шляхом розпилювання матеріалу (крові, сироватки, медичного панкреатину, яєчного порошку, пептину і ін.) в потоці гарячого повітря. Цей спосіб має ті переваги, що сушіння відбувається дуже швидко завдяки великій поверхні стикання матеріалу з горячим повітрям та наявності значної різниці температур між теплообмінними середовищами. В результаті такого сушіння одержують порошок, який без додаткового подрібнення можна використовувати за призначенням. Однак розпилюючі сушарки досить складні і мають великі габарити, для них потрібні пилевловлювачі, обладнання для приготування повітря, для фільтрації його, підігріву, подачі в сушарку, потрібна пара з тиском 600-800 КПа. При тискові пари нижчому ніж 600 КПа неможливо одержати повітря необхідної температури. Розпилювання матеріалу виконується форсунками, диском чи колесом, що швидко обертаються, та за допомогою пульверизації. При розпилюванні продукту форсунками необхідні нагнітальні пристрої (насос, компресорна установка), при дисковому розпилюванні – диск, що швидко обертається та привод до нього, при розпилюванні пульверизацією – повітряно-компресорні установки.

Форсункове розпилювання та пульверизація найбільш прості способи і в конструктивному виконанні, і в експлуатації. Розпилювання дисками більш постійне і навіть при змінних параметрах сировини диски не забиваються і забезпечують одинакове розпилювання, але виготовлення диска складне і дороге.

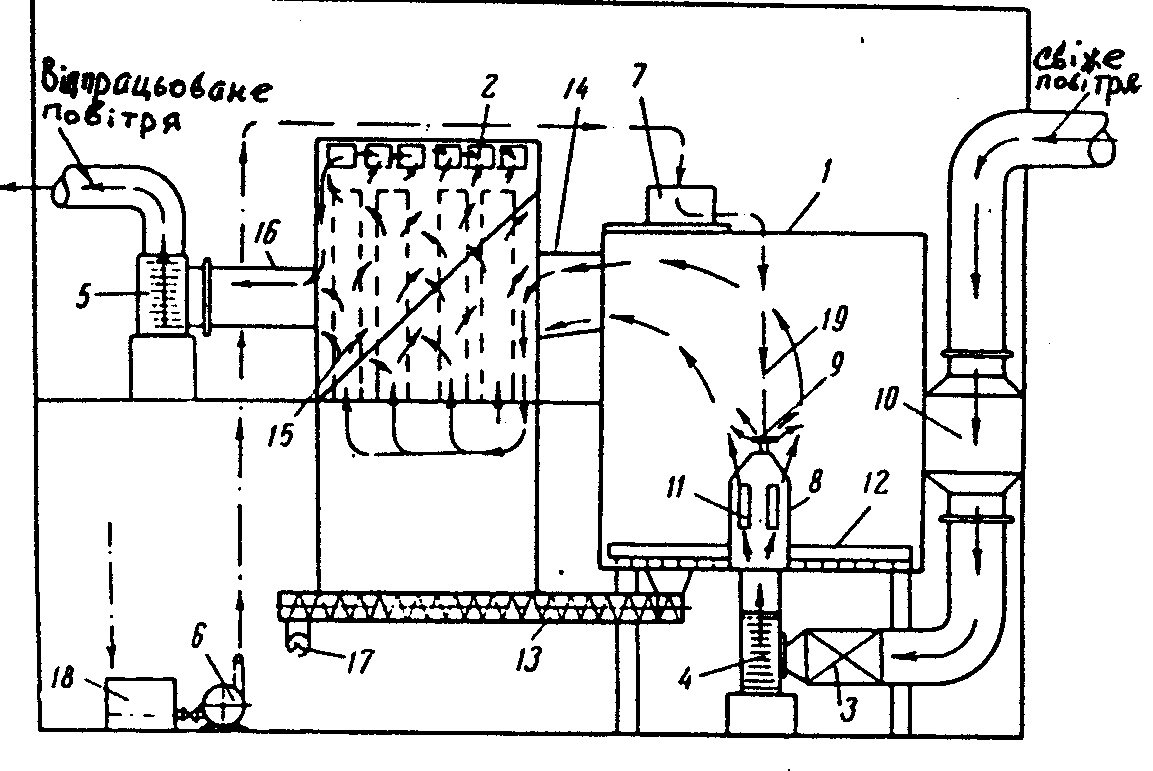

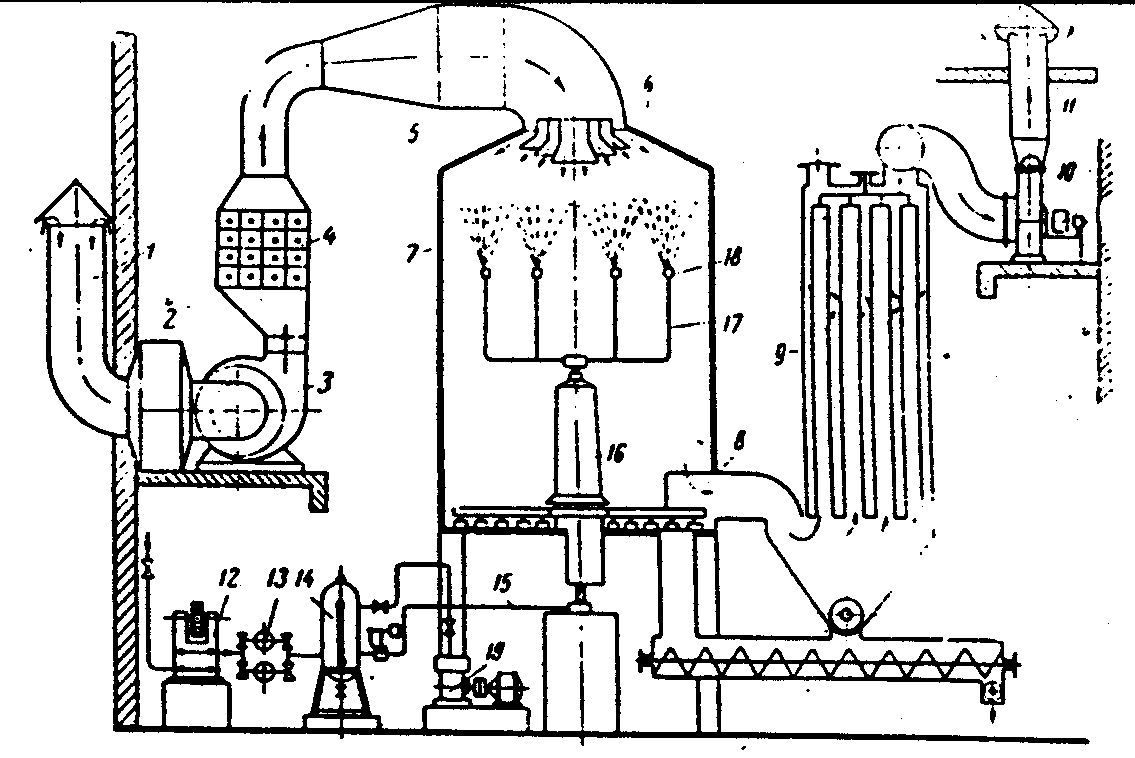

Сушарка з дисковим розпилюванням (рис.56) складається із башти 1, фільтра 2, калорифера 3, нагнітального 4 і всмоктувального 5 вентиляторів, відцентрового насоса 6, що подає матеріал до напірного баку 7. В центрі башти змонтована колонка 8, по якій підводиться гаряче повітря в зону розпилювання і сушіння. Колонка є опопрою для закріплення привода диска 9.

Свіже повітря, що засмоктується вентилятором 4, проходить через фільтр 10, нагрівається в калорифері 3 і через жалюзі 11, які надають йому обертового руху для кращого перемішування з розпиленим матеріалом, поступає в башту 1.

Частина одержаного порошка падає на дно башти, звідки за допомогою скребків 12 подається в шнек 13. Друга частина його виноситься відпрацьованим повітрям, який по трубопроводу 14 подається в рукава 15 фільтра 2. Очищене від пилу повітря по трубі 16 відсмоктується вентилятором 5 і ним же викидається в атмосферу. Пил осідає на дно фільтра і шнеком 13 направляється до розвантажувального пристрою 17.

Рис. 56. Схема сушарки з дисковим розпиленням

Матеріал, що підлягає висушуванню, із бункера 18 відцентровим насосом 6 подається в бак 7, звідки по трубі 19 поступає на розпилюючий диск 9, що знаходиться в зоні сушіння.

Кількість порошка, що осідає в башті і яка затримується в фільтрах, залежить від ступеню розпилювання, причому чим дрібніший порошок, що одержаний при сушінні розпилюванням, тим більша доля його виноситься в фільтр.

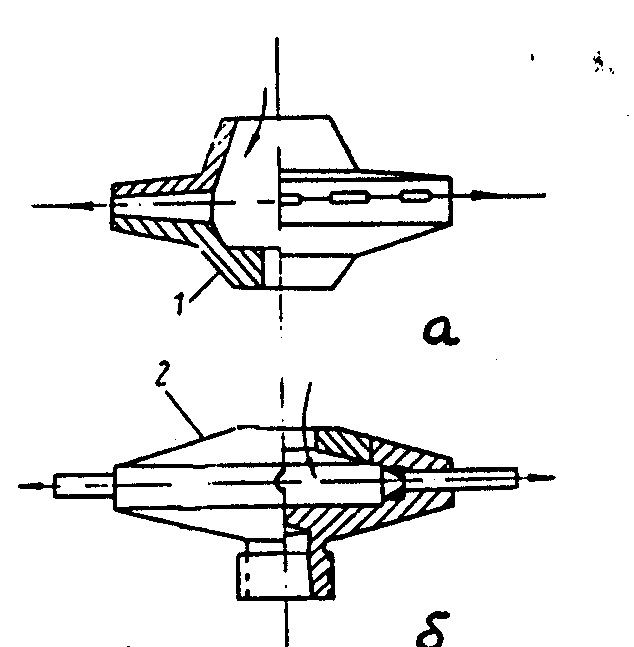

Конструкція розпилюючого диска залежить від виду рідини, що розпилюється, її в’язкості і потужності потока. Для одержання необхідного ефекта розпилювання кругова швидкість диска повинна бути значною (120-150 м/сек.). При підборі диска краще збільшувати число обертів, а не діаметр диска. Діаметри дисків, що рекомендуються (180-350 мм). В м’ясній промисловості найбільше розповсюдження набули розпилюючі диски зі щілинами (рис. 57, а) та з трубками (рис. 57, б).

Рис. 57. Схеми розпилюючих дисків

Найбільш дешевий спосіб нагрівання повітря – нагрівання газом, порівняно з нагріванням в парових калориферах.

Сушарка з верхнім розташуванням диска (рис. 58) складається із башти 1 з

Рис. 58. Схема сушарки з верхнім розташуванням диску

конічним дном 2, всмоктувальної труби 3, фільтра 4, вентилятора 5, калорифера 6, повітрерозподільника 7 з жалюзями, що надають повітрю обертового руху, повітревідводу 8, фільтра 9 з циклоном 10, вентилятора 11 та вихлопною трубою 12. Подача рідини в башту здійснюється через приймальний бак 13, насос 14 та трубу 15. Диск 18 обертається зі швидкістю 9000-24000 об/хв.

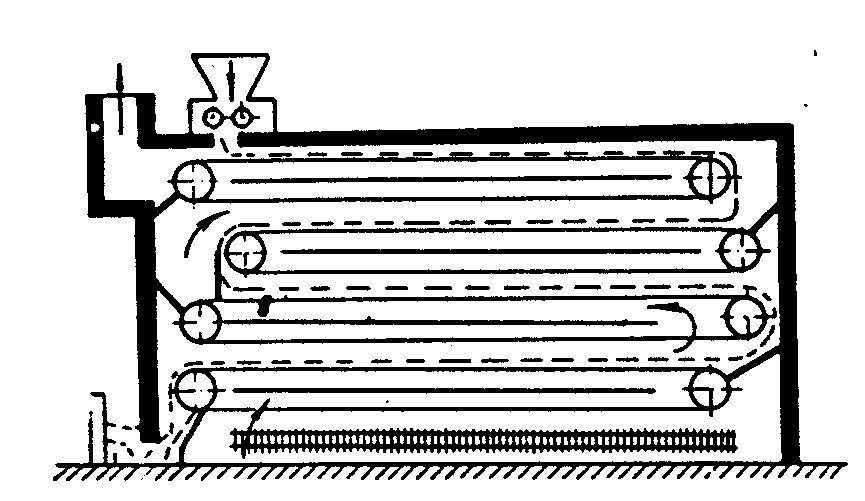

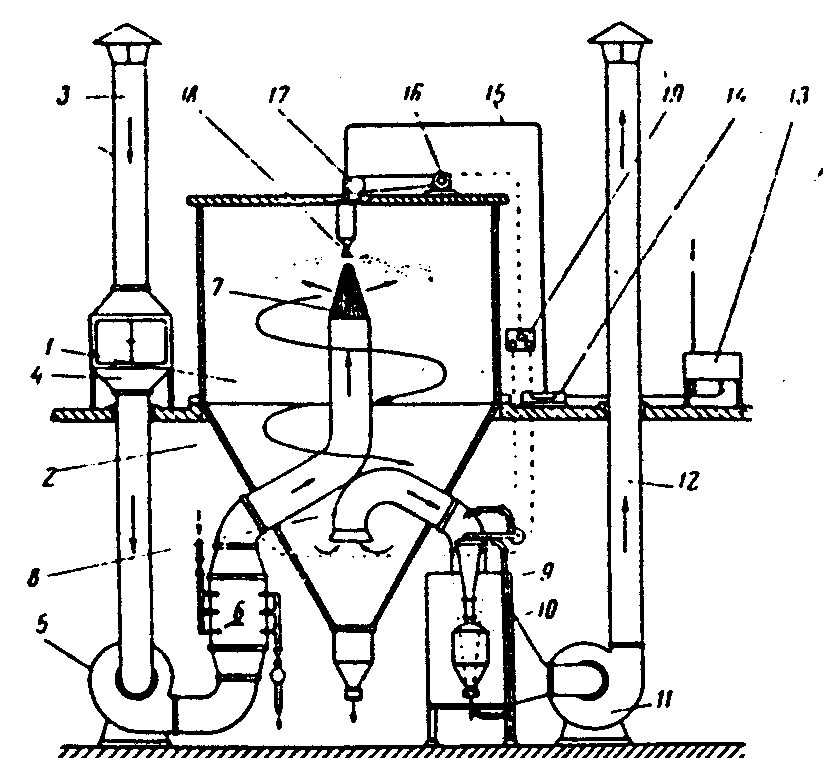

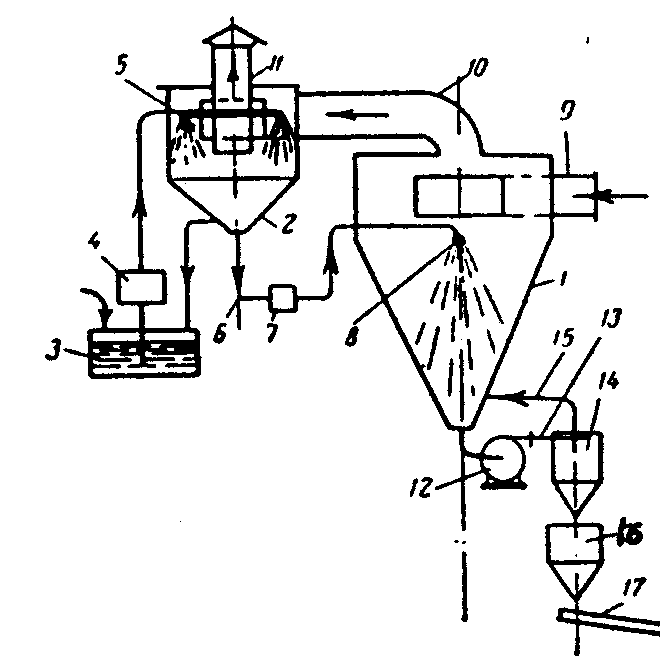

Сушарки з форсунковим розпилом бувають з рухомими і нерухомими форсунками. В сушарках з рухомими форсунками (рис. 59) повітря через фільтр 2

Рис. 59. Схема сушарки з рухомими форсунками

засмоктується вентилятором 3 і подається в калорифер 4, звідки по трубі 5 через розподільчий пристрій 6 надходить в башту 7. Відпрацьоване повітря опускається вниз і через бокові отвори 8 подається в рукавні тканинні фільтри 9, звідки вентилятором 10 через вихлопну трубу 11 викидається в атмосферу. Рідина, що підлягає розпилюванню, насосом 12 через фільтр 13 та вирівнювач тиску 14 по трубі 15, що проходить через колонку 16, подається до системи труб 17, що закінчуються форсунками 18. Порошок, одержаний при сушінні, падає на дно башти, де за допомогою скребків направляється в шнек, що подає його до розвантажувального пристрою.

Двоступенева розпилювальна форсункова сушарка (рис. 60) складається із сушарки 1 та згущувача 2, причому сушарка одночасно служить пилевідокремлювачем (циклоном), а згущувач – мокрим фільтром. Рідина із бака 3 насосом 4 подається до розпилювачів 5 згущувача, звідки по трубі 6 насосом 7 нагнітається в форсунку 8 для завершального сушіння потоком гарячого повітря, що подається в сушарку по трубі 9. Відпрацьоване повітря по трубі 10 подається в згущувач, де воно додатково зволожується та охолоджується і по трубі 11 виводиться в атмосферу. Порошок, що одержано в сушарці, падає на дно її, звідки вентилятором 12 по трубі 13 нагнітається в циклон 14 і із циклона повітря, очищене від порошка, по трубі 15 подається в сушарку, а порошок приймається в бункер 16, що подає його на сито 17. Відпрацьоване повітря має температуру 40-45С. Діаметр отворів в форсунках 0,8-1,4 мм. Тиск розпилу 500-1200 КПа (5-12 атм).

Сушарки, що працюють за принципом непрямого контакту (неконтактні сушарки), використовують у випадках, коли продукція не допускає підвищеної температури випаровування або стикання з повітрям. До таких сушарок відносяться вальцові, шафні, шнекові і барабанні.

Рис. 60. Схема форсункової сушарки з двоступеневим