- •Апаратурне оформлення м’ясопереробних підприємств.

- •2. Підйомно-транспортне обладнаня м’ясопереробних підприємств

- •На універсальному конвейєрі

- •3. Обладнання для забою тварин

- •Харчової крові

- •З туш великої рогатої худоби

- •З туш великої рогатої худоби

- •З туш дрібної рогатої худоби

- •4. Обладнання для механічної обробки м’яса і м’ясопродуктів.

- •4.1. М’ясорізальні машини

- •4.2. Вовчки.

- •4,3. Кутери

- •5. Обладнання для виробництва ковбас.

- •Концентрованого розсолу

- •Ковбас і сосисок

- •6. Обладнання для механічного наповнення та формування

- •Техніка безпеки при експлуатації обладнання для наповнення та формування:

- •7. Обладнання для копчення м’ясних продуктів

- •Димогенератори.

- •Література

- •8. Обладнання для виробництва м’ясних консерв.

- •Жерстяних банок м’ясом

- •Обладнання для випарювання.

- •Крові гріючою парою

- •З двома конденсаторами

- •10. Обладнання для сушіння м’ясопродуктів.

- •Розпилюванням

Література

Кармас Е. Технология колбасных изделий. – М.: Легкая промышленность, 1981.

Корнюшко Л.М. Оборудование для производства колбасных изделий. Справочник. – М.: Колос, 1993

Пелеев А.И. Технологическое оборудование предприятий мясной промышленности. – М.: Пищевая промышленность, 1981.

Технологическое оборудование мясокомбинатов. – Под ред. С.А. Бредихина. – М.: Колос, 1997.

Теми для самостійного вивчення:

Тонельний термоагрегат.

Універсальний термоагрегат.

8. Обладнання для виробництва м’ясних консерв.

Приготування баночних консерв полягає в упаковці м’яса чи іншого якого-небудь продукту в жерстяну чи скляну тару з послідуючою обробкою високою температурою. Висока температура при нагріванні консерв призводить до загибелі мікробів, а герметична упаковка запобігає проникненню мікробів в продукт із зовні. Особливості виробництва консерв різних видів полягають у різній ступені подрібнення сировини, різниці рецептури, наявності таких операцій, як бланшування, обжарювання, перемішування з мукою і наповнювачами, соління, визрівання,копчення і т. ін. Основна сировина перед фасуванням в банки належним чином підготовляється. Основні підготовчі операції характерні для більшості схем консерв: натурально-кускових м’ясних, м’ясо-рослинних, фаршевих, субпродуктових.

Тара перед подачею на фасування попередньо повинна пройти санітарну обробку, і проводять її на спеціальних пристроях конвейєрного типу, які складаються з декількох секцій: миття (замочування), шпарки гострою парою і гарячою водою (95-98ºС), ополіскування і сушіння. Потім підготовлену тару наповнюють продуктом (фасують), укупорюють банки і перевіряють їх герметичність (банки занурюють на 1-2 хвилини в гарячу воду з температурою 80-85ºС). При порціонуванні слід забезпечити відповідність співвідношень основних компонентів рецептури діючим вимогам технічних умов. При фасуванні спочатку закладають щільні складові консерв: сіль, спеції, жир, м’ясо, після чого в банку заливають рідкі компоненти – бульйон, соуси. Сіль, спеції і основну сировину закладають в такій послідовності: спочатку кладуть лавровий лист, сіль і спеції, потім жир і після цього м’ясо.

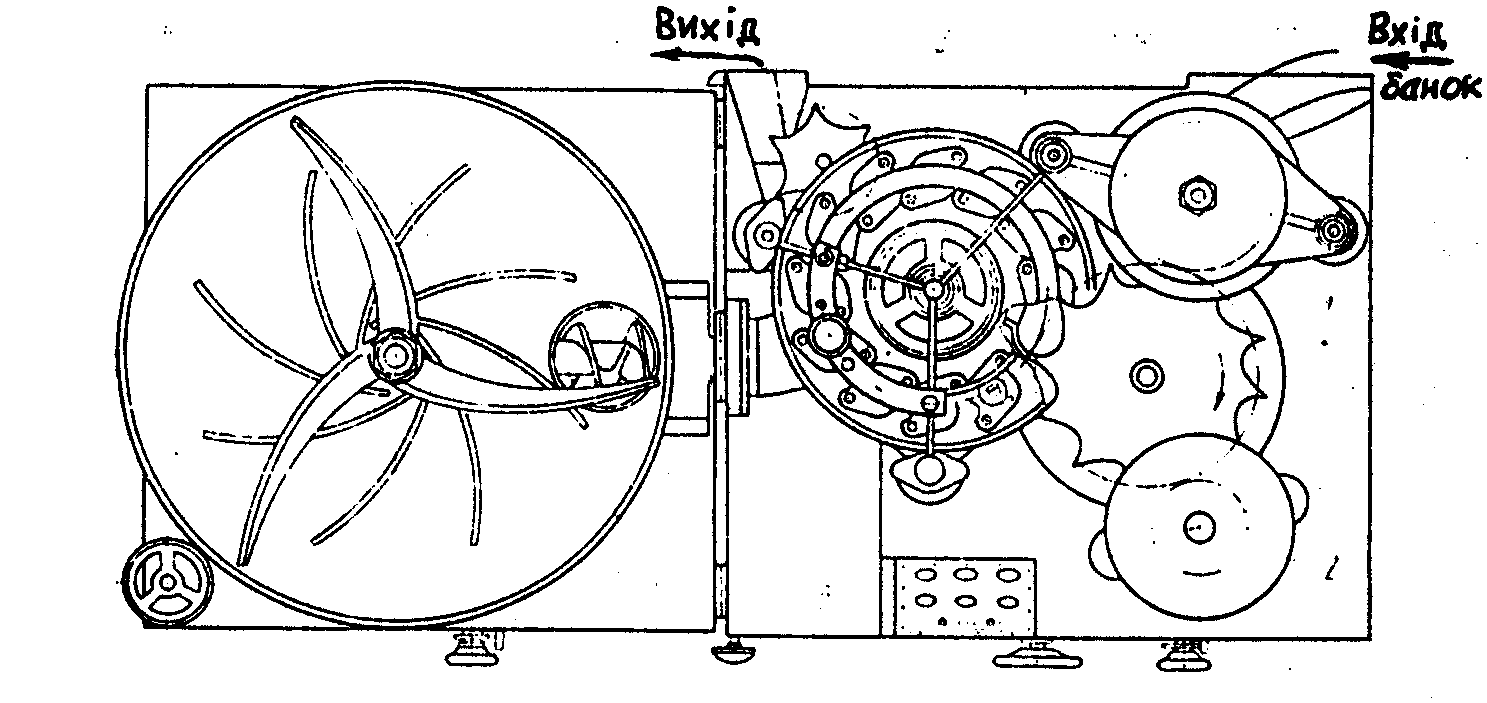

При ручному фасуванні закладку в тару виконують на конвейєрах. Автоматичне дозування компонентів виконують на машинах АДМ та В2-ФНА (рис. 39), порціонування ковбасного фаршу та паштетної маси – на шприцах-дозаторах “Ідеал” та САМ-80, що мають Г-подібну зігнуту цівку.

Рис. 39. Схема автомата для наповнення

Жерстяних банок м’ясом

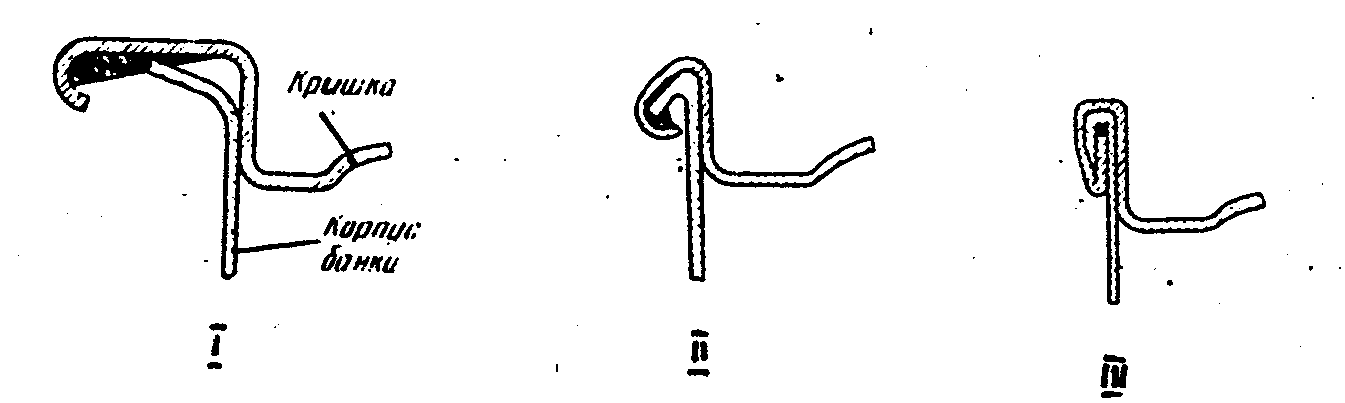

Суть процесу укупорки банок - в герметичному сполученні кришки до корпусу банки шляхом утворення подвійного шва. Для цієї операції використовують закаточні машини різних типів: напівавтоматичні одношпиндельні з обертанням і без обертання банки; автоматичні однобаштові і двохбаштові без обертання банки; автоматичні однобаштові вакуум-закаточні установки з механічним, тепловим вакуумом.

Автоматичний процес закатки або укупорки банок здійснюється безперервно і складається із слідуючих операцій: приймання банок із цехових транспортних засобів, видачі кришки із магазину, подача банок і кришок до закаточного ротора і їх відносної орієнтації, встановлення кришки на банку, встановлення зібраних банок з кришками в патрон закаточного механізму, закатка банки роликами ІІ і ІІІ операцій (рис. 40), знімання банок, подачі готових виробів на подальшу обробку. Так працюють автоматичні однобаштові та двохбаштові закаточні машини.

Однобаштові автоматичні закаточні машини бувають чотирьох- та шестишпиндельні. Кожен шпиндель має два ролики першої операції закатки та два – другої операції, які послідовно прифальцьовують кришку до корпусу. Найбільш поширеною є однобаштова закаточна шестишпиндельна машина ОЗД. Для утворення правильного і геометричного подвійного шва на машинах всякої конструкції необхідно, щоб ролики першої операції (ІІ) (рис. 40) зробили 5-7, а ролики другої операції (ІІІ) 3-5 обертів по шву.

Рис. 40. Схема утворення подвійного закаточного шва

Фігурні і прямокутні консервні банки закатують на машинах, у яких ролики першої і другої операцій рухаються по спрямовуючих в залежності від форми банки.

В процесі виробництва консерв для забезпечення стабільності продукту при зберіганні використовують такі способи термообробки: стерилізація, пастеризація, тиндалізація. Стерилізація – одна з основних операцій технологічного процесу виробництва консерв, яку проводять нагріваючи продукт до температури вище 100ºС, для пригнічення життедіяльності мікроорганізмів або для їх повного знищення.

Стерилізація є найбільш важливою операцією в технології консерв. Стерилізація в електромагнітному полі струмами високої частоти (СВЧ) та зверхвисоких частот (ЗВЧ). Дія тепла на мікроорганізми відбувається в результаті утворення тепла в самій клітині під дією змінного електромагнітного поля. Стерильне м’ясо можна одержати при нагріванні до температури 145ºС на протязі 3 хвилин, тоді як звичайна стерилізація виконується на протязі 40 хвилин при температурі 115-118ºС. Одночасно обробка СВЧ та ЗВЧ-нагріванням забезпечує старилізацію продуктів, що упаковані в скляну або полімерну тару.

Стерилізація іонізуючим опроміненням: катодні промені – потік швидких електронів, рентгенівські промені (частота 1018 – 1019 Гц) та гама-промені (1020 Гц). Іонізуючі випромінювання мають високу бактерицидну дію і здатні , не викликаючи нагрівання продукту, забезпечити повну стерилізацію. Найбільше практичне значення мають гама-промені, які мають велику пронизуючу дію. Тривалість стерилізації іонізуючим опроміненням становить декілька десятків секунд. Герметична упаковка може бути різна. Однак висока інтенсивність опромінення змінює складові частини м’яса, хоча продукт всередині банки залишається сировий, і зразу після стерилізації його слід привести до стану кулінарної готовності одним із звичайних способів нагрівання.

Стерилізація горячим повітрям використовується в горизонтальних конвейєрах або коаксиальних стерилізаторах, де банки рухаються транспортером при одночасному обертанні навкруг своєї вісі або котяться по спрямовуючим через всі зони апарату (прогрівання-стерилізація-охолодження). Гаряче повітря температурою 120ºС циркулює в стерилізаторі зі швидкістю 8-10 м / хвилину. При такому способові стерилізації перепад між температурами стінки і центра банки складає 1-3ºС.

Стерилізація в апаратах періодичної дії здійснюється в автоклавах СР, АВ та Б6-ИСА. Вони діляться на вертикальні – для стерилізації консерв в скляній і жерстяній тарі, парою або в воді та горизонтальні – для стерилізації консерв в жерстяній тарі парою. Для кожного виду консерв існує своя формула стерилізації, яка в загальному вигляді подається як:

![]() ,

,

де А – час прогрівання банок в автоклаві, В – час стерилізації, С – час охолодження, Т – температура стерилізації.

Автоклави встановлюють группами, а над ними монтують тельферну рейку, для переміщення тельфером автоклавних корзин, в які завантажують банки “навалом”. Розвантаження корзин виконують шляхом їх перекидання.

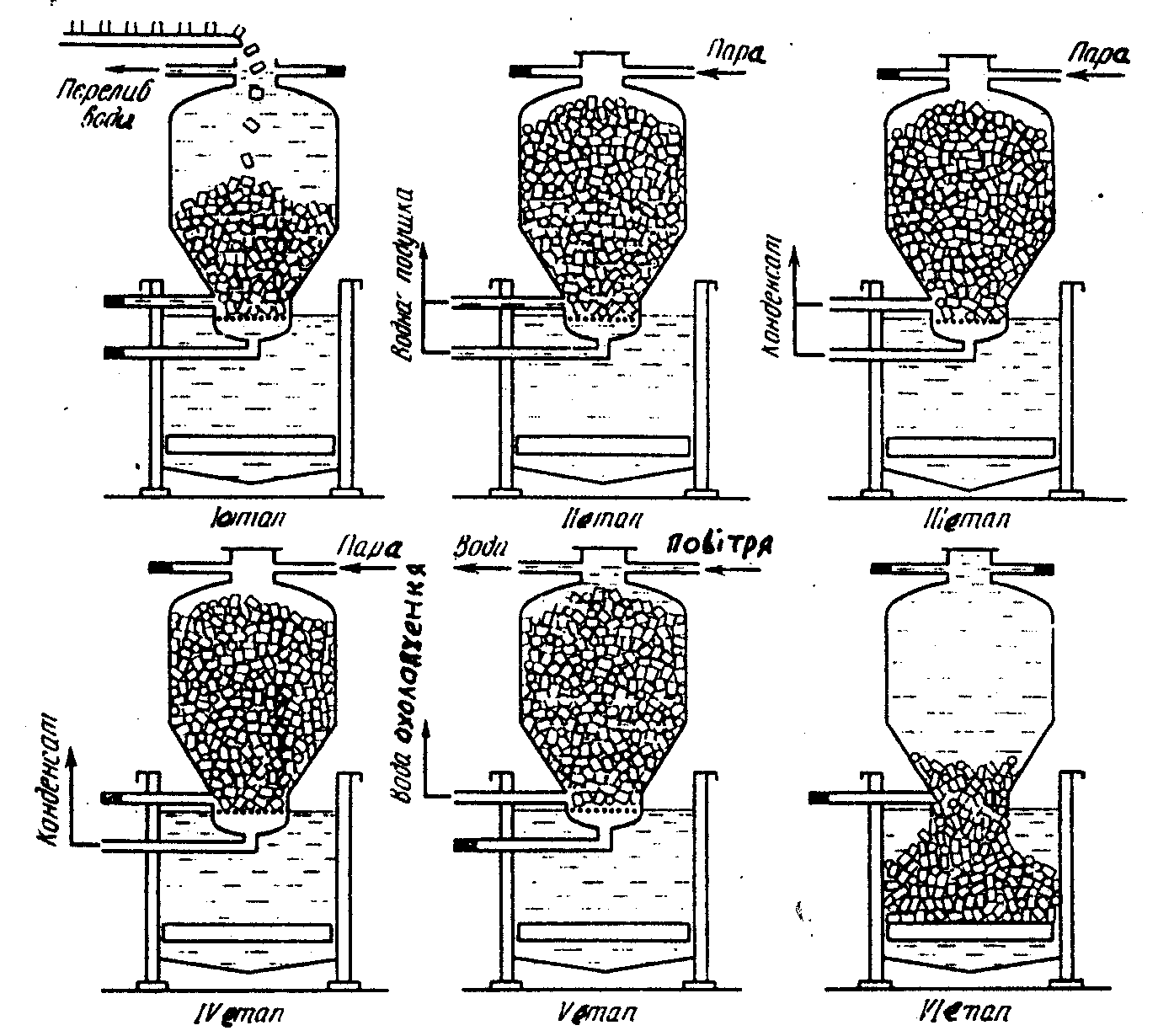

Вертикальний стерилізатор фірми “Оденберг” (Ірландія) має дно, через яке вивантажують банки після закінчення стерилізації, та системи підведення пари, води і повітря (рис. 41).

Спочатку банки з консервами транспортером подаються в завантажувальну горловину автоклава, який попередньо заповнюють водою, створюючи “водяну подушку” і попереджаючи деформацію банок. По мірі наповнення автоклава лишки води зливаються (І етап). Після закінчення завантаження автоклав герметизують, а для витіснення залишку води подають пару (другий етап). При слідуючій продувці (етап третій) видаляють повітря: пару і конденсат випускають через патрубок, тиск і температуру в автоклаві підіймають до необхідного рівня і проводять процес стерилізації (четвертий етап). Після закінчення термообробки, перекривають подачу пари (п’ятий етап) і в автоклав подають під тиском повітря, яке створює протитиск під час охолодження. Холодну воду нагнітають через дно автоклава. Після закінчення охолодження в автоклаві встановлюють нормальний тиск (шостий етап), відкривають дно і вивантажують банки, при цьому всі клапани залишаються закритими. В апараті встановлюється вакуум, при якому вода залишається всередині автоклава. Після вивантаження банок дно закривають, відкривають верхній завантажувальний отвір і робочий цикл повторюється. Лінія стерилізації може включати декілька таких автоклавів у модульному виконанні, що забезпечує її продуктивність від 50 до 1250 банок на хвилину.

Рис. 41. Схема роботи стерилізатора системи “Оденбург”

В даний час найбільш раціональним вважається стерилізація методом високотемпературного короткотермінового нагрівання з застосуванням обертання банок (в один бік, почергово в різні баки, обертання навкруг вісі, обертання з дна на кришку), що забезпечує скорочення тривалості процесу теплової обробки і дає можливість зберегти якість вихідного продукту.

В стерилізаторах “Ротомат” та “Атмос” консерви стерилізують в спеціальних корзинах, що обертаються або коливаються навкруг горизонтальної вісі.

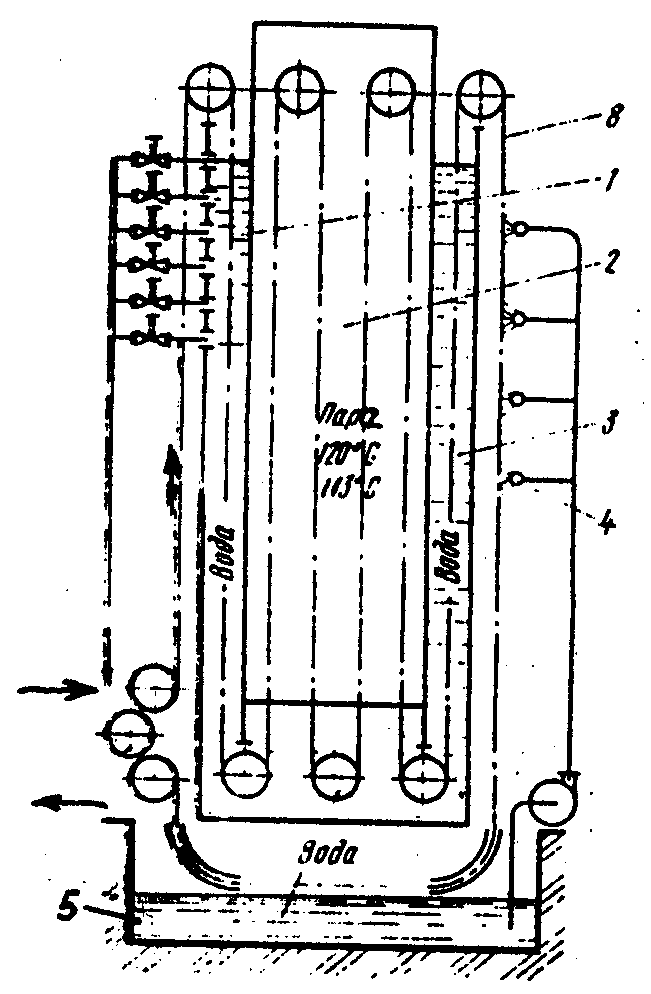

Стерилізаційні апарати безперервної дії діляться на роторні, горизонтальні конвейєрні, гідростатичні. Перші два типи використовуються рідко. В гідростатичних стерилізаторах безперервної дії застосовують принцип рівноваги тиску в камері стерилізації за допомогою гідравлічних шлюзів. Ці апарати – баштового типу, мають висоту 25 м, але займають порівняно невелику площу (25-40 м2) виробничого приміщення. Використовують декілька типів гідростатичних стерилізаторів: “Сторк” з протитиском, пневмогідростатичний “Хуністер” (Угорщина), А9-ФСА (рис. 42) та ін.

Рис. 42. Схема гідростатичного стерилізатора

В гідростатичних стерилізаторах довжина ділянки конвейєра в зонах підігрівання і охолодження одинакова, тому формула стерилізації має симетричний вигляд А-В-А. Швидкість руху конвейєра змінюється в залежності від часу самого процесу стерилізації. Температура стерилізації підтримується в результаті регулювання рівня води в камері стерилізації. В гідростатичному стерилізаторі банки завантажуються в банконосії безкінечного ланцюгового конвейєра 8, який подає їх в шахту гідростатичного (водяного) затвора-шлюза 1. Після прогрівання банки надходять в камеру стерилізатора 2, нагріваються до 120ºС і попадають в зону водяного охолодження 3,де температура консерв падає до 75-80ºС. Потім банки надходять в камери додаткового водяного охолодження 4 і 5 (40-50ºС), після чого їх вивантажують із стерилізатора.

Особливістю пневмогідростатичного стерилізатора “Хуністер” є наявність ванни попереднього охолодження, обидві секції якої заповнені водою. При використанні стерилізаторів безперервної дії відпадає необхідність попереднього прогрівання апарату. Тому дві величини формули стерилізації А та В утворюють одну В1 і вона набуває вигляду (В1+С) / Т.

Пастеризація є однією з різновидностей термічної обробки ізольованого від зовнішнього середовища продукту, при якій знищуються переважно вегетативні форми мікроорганізмів. Пастеризацію виконують в вертикальних або ротаційних автоклавах. Режим пастеризації включає час прогрівання банок при 100ºС (15хв.), період зниження температури в автоклаві до 80ºС (15хв.), час пастеризації при 80ºС (80-110хв.) та охолодження до 20ºС (65-80 хв.). Загальна тривалість процесу пастеризації складає 165-210 хв; період прогрівання центральної частини продукту при 80ºС-20-25 хв.

Тиндалізація являє собою процес багаторазової пастеризації. При цьому консерви підлягають термообробці 2-3 рази з інтервалами між нагріванням 20-28 годин. Відмінність тиндалізації від звичайної стерилізації в тому, що кожного із етапів теплової дії недостатньо для досягнення необхідного ступеня стерильності, однак сумарний ефект режиму гарантує визначену стабільність консерв при зберіганні. Суть тиндалізації – чергування нагрівання продукту, що консервується, до температури нижче 100ºС з послідуючою витримкою консерв при температурі 18-25ºС.

Техніка безпеки при експлуатації обладнання для виробництва консерв:

до роботи на машинах для дозування, фасування і укупорки м’ясних консерв допускаються особи, які добре знають їх будову і принцип дії, правила безпечної їх експлуатації;

категорично забороняється при наповненні м’ясом банок і укупорки поправляти їх руками;

машини для виробництва консерв повинні мати надійне заземлення;

при роботі на апаратах для термічної обробки консерв слід дотримуватися правил безпечної їх експлуатації, для чого всі деталі, які мають температуру вище 40ºС повинні бути ізольовані захисними кожухами, або огороджені;

з метою запобігання опіків при роботі на теплових апаратах слід дотримуватися інструкцій по їх експлуатації.

Контрольні питання:

Які ви знаєте способи виробництва м’ясних консерв?

Будова і принцип дії машин для наповнення банок м’ясом.

Які машини застосовують для укупорки банок?

Опишіть процес утворення подвійного закаточного шва.

Які ви знаєте способи термічної обробки консерв?

Які ви знаєте способи стерилізації?

Будова і принцип дії стерилізаторів періодичної дії.

Будова і принцип дії стерилізаторів безперервної дії.

Що таке пастеризація і тиндалізація? Сутність цих процесів і їх температурні режими.

Які вимоги до техніки безпеки при експлуатації обладнання для виробництва консерв?

Література.

Гусаковский З.П. Технология мясных консервов. – М.: Пищевая промышленность, 1964.

Кузнецов В.А., Шлипаков Я.П. Технология переработки мяса и других продуктов убоя животных. – М.: Колос, 1975.

Орешкин Е.Ф. Консервированные мясопродукты. – М.: Легкая и пищевая промышленность, 1983.

Технология мяса и мясопродуктов. Под ред. Рогова И.А. – М.: Агропромиздат, 1988.

Флауменбаум Б.Л. Основы консервирования пищевых продуктов. – М.: Легкая и пищевая промышленность, 1982.

Теми для самостійного вивчення:

Пастеризатори для мясних консерв, техніка пастеризації.

Стерилізатори ротаційного типу.