- •Раздел 4. Методы механической обработки материалов при изготовлении деталей и конструктивных элементов самолетов.

- •Глава 4.1. Обработка деталей и конструктивных элементов давлением.

- •Глава 4.2. Механическая обработка заготовок.

- •Глава 5.. Процессы термической обработка металлических деталей………………………

- •Глава 6. Гальванические металлические и неметаллические покрытия……………………

- •Глава 7. Лазерные технологии в производстве авиационной техники……………………..

- •Раздел 6. Изготовление конструктивных элементов ла из композиционных материалов.

- •Глава 6.1. Основные свойства авиационных композиционных материалов………..

- •Глава 6.2. Изготовление макета конструктивного элемента (мастер модели)……

- •Глава 6.3. Общепромышленное и ручное ламинирование…………………………………

- •Глава 6.4. Применение композитов в конструкциях самолётов, вертолётов и двигателей.

- •Глава 6.5. Клей вк – 9 ост 1 90281 – 86………………………………………………

- •Раздел 1. Общие вопросы производства авиационной техники

- •Глава 1.1. Особенности самолета и самолетостроительного производства.

- •Глава 1.2. Структура предприятия, его производственный процесс, объем и программа выпуска самолетов

- •Глава 1.3. Типы производства.

- •Раздел 2. Основы технологии производства конструктивных элементов ла.

- •Глава 2.1. Основные понятия и определения.

- •Глава 2.2. Технологические методы обеспечения качества самолета как объекта производства.

- •Глава 2.3. Технологические методы обеспечения заданного ресурса.

- •Глава 2.4. Технологические методы создания конструкции минимальной массы.

- •Глава 2.5. . Классификация технологических процессов.

- •Глава 2.6. Особенности технологии производства конструктивных элементов (кэ).

- •Глава 2.7. Резервы повышения производительности труда при

- •Глава 2.8. Комплексная технологическая классификация изготовления деталей ла.

- •Принципиальные схемы технологических процессов изготовления

- •Термообработка – закалка

- •3. Для деталей из не упрочняемых термообработкой материалов

- •2. Для деталей из упрочняемых термообработкой материалов

- •Для деталей из упрочняемых термообработкой материалов с длительным сроком старения

- •Для деталей, изготавливаемых

- •Для деталей, изготавливаемых

- •Принципиальные схемы технологического процесса изготовления деталей из точных специальных заготовок удалением излишнего материала

- •Специальные точные заготовки в отожженном состоянии

- •Расконсервация - очистка заготовок

- •1.Для деталей из металлов и

- •Глава 2.9. Технологичность конструкции изделия. (тки).

- •2.9.1. Общие сведения.

- •2.9.2.Качественная оценка технологичности конструкции изделия.

- •2.9.3. Количественная оценка тки.

- •2.9.4. Основные показатели.

- •2.9.4.1. Дополнительные показатели.

- •2.9.4.2. Технологические требования к конструкции конструктивных элементов.

- •Раздел 3. Основы технологического обеспечения качества изготовления конструктивных элементов.

- •Глава 3.1. Точность технологического процесса.

- •Глава 3.2. Оценка точности технологического процесса изготовления кэ.

- •Глава 3.3. Качество поверхности изготовленных деталей и конструктивных элементов.

- •Глава 3.4. Влияние шероховатости поверхности на эксплуатационные

- •Раздел 4. Рациональные методы изготовления заготовок для деталей и конструктивных элементов ат.

- •Глава 4.1. Типы заготовок и методы их изготовления.

- •Глава 4.2. Методы литья.

- •4.2.1. Литьё в песчаные формы.

- •4.2.2. Литьё в металлические формы.

- •4.2.3. Литьё по выплавляемым моделям.

- •4.2.4. Литье в оболочковые формы.

- •4.2.5. Литье под давлением .

- •4.2.6. Литье под низким давлением (0,01—0,08 мн/м2).

- •4.2.7. Центробежное литьё.

- •4.2.8. Особенности конструирования литых деталей.

- •4.2.9. Технологичность деталей получаемых литьём.

- •Раздел 4. Методы механической обработки материалов при изготовлении деталей и конструктивных элементов самолетов.

- •Глава 4.1. Обработка деталей и конструктивных элементов давлением.

- •4.1.1. Общие положения.

- •4.1.2. Прокатка

- •4.1.3. Ковка

- •4.1.3. Прессование

- •4.1.4. Горячая штамповка.

- •4.1.5. Штамповка в закрытых штампах.

- •4.1.6. Холодная штамповка.

- •4.1.7. Холодная высадка.

- •4.1.8. Холодная формовка.

- •4.1.9. Холодная листовая штамповка.

- •4.1.10. Гибка листового материала.

- •4.1.11. Вытяжка листового материала.

- •4.1.12. Формовка листового материала.

- •4.1.13. Вырезание заготовок и деталей ножницами и в штампах.

- •Глава 4.2. Механическая обработка заготовок.

- •4.2.1. Общие положения

- •4.2.2. Обработка на токарных станках.

- •4.2.1.1. Технологичность деталей обрабатываемых на станках токарной группы.

- •4.2.2.Обработка деталей на фрезерных станках.

- •4.2.2.1.Технолгичность деталей обрабатываемых фрезерованием.

- •4.2.2.3. Универсальные делительные головки.

- •4.2.3. Обработка на протяжных станках.

- •4.2.4. Обработка на сверлильных станках.

- •4.2. 5.Обработка на строгальных и долбёжных станках.

- •4.2.6. Обработка заготовок на шлифовальных станках.

- •4.2.6.1. Основные схемы шлифования.

- •4.2.6.2. Технологические требования, предъявляемые к заготовкам обрабатываемым на шлифовальных станках.

- •4.2.7. Методика обработки заготовок хонингованием и алмазным выглаживанием (обкаткой шариками).

- •4.2.8. Слесарная обработка заготовок, деталей и конструкционных элементов самолетов.

- •Глава 5.. Процессы термической обработка металлических деталей.

- •5.1. Термическая обработка деталей из конструкционных сталей.

- •5.1.1. Строение чистых металлов.

- •5.2. Диаграмма состояния сплавов железа с углеродом.

- •5.3. Изменение структуры стали при быстром охлаждении.

- •5.3. Термическая обработка сталей.

- •5.3.1. . Отжиг стали.

- •5.3.2. Нормализация стали.

- •5.3.3. Закалка стали.

- •5.3.4. Отпуск стали.

- •5.4. Химико – термическая обработка сталей.

- •5.4.1. Цементация стали.

- •5.4.2. Азотирование стали.

- •5.4.3. Цианирование стали.

- •5.4.4. Хромирование алюминиевых сплавов и стали.

- •5.4.5.. Алитирование стали.

- •5.4.6. Силицирование.

- •5.4.7. Борирование.

- •5.6. Термическая обработка деталей из титановых сплавов.

- •5.7. Термическая обработка деталей из алюминиевых сплавов.

- •5.8. Термическая обработка деталей из магниевых сплавов.

- •5.9. Уменьшение деформаций и короблений при термообработке.

- •5.10. Определение механических свойств.

- •Глава 6. Гальванические металлические и неметаллические покрытия.

- •6.1. Обработка поверхности перед покрытием и после него.

- •6.2. Методы контроля покрытий.

- •Глава 7. Лазерные технологии в производстве авиационной техники.

- •7.1. Лазерная резка.

- •7.2. Лазерная сварка.

- •7.3. Лазерная термообработка (закалка, легирование).

- •7.4. Технология и оборудование для лазерного упрочнения быстроизнашивающихся деталей.

- •7.5. Лазерное модифицирование быстроизнашивающихся деталей.

- •7.6. Лазерная наплавка.

- •7.7. Заключение.

- •Глава 8. Обозрение (историческое) плазово - шаблонного метода увязки форм и размеров изготавливаемых объемных конструктивных элементов.

- •8.1. Теоретические плазы.

- •8.2. Производственные шаблоны.

- •Раздел 5 . Сборка узлов, агрегатов и конструктивных элементов, изготавливаемого ла.

- •Глава 5.1. Основные пути обеспечения точности изготовления деталей и конструктивных элементов для их сборки.

- •5.1.1. Основы базирования и базы.

- •5.1.2. Способы базирования.

- •5.1.3. Методы обеспечения точности сборки.

- •5.1.3.1. Размерные цепи.

- •5.1.3.2. Выявление и построение размерных цепей.

- •5.1.3.3. Расчёт размерных цепей.

- •Глава 5.2. Основные методы сборки конструктивных элементов ла.

- •5.2.1. Технологичность сборки.

- •5.2.2. Технологические требования к конструкции сопрягаемых деталей.

- •5.2.3. Построение схем сборки.

- •Глава 5.3. Технологичность соединений.

- •Глава 5.4. Разъемные соединения.

- •5.4.1. Болтовое соединение

- •5.4.2. Шпилечные соединения.

- •5.4.3. Винтовые соединения.

- •5.4.4.Шпоночные соединения.

- •5.4.5. Шлицевые соединения.

- •Глава 5.5. Унифицированные стыки.

- •5.5.1. Стык хомутовый.

- •5.5.2. Байонетный стык.

- •5.5.3. Шлицевой стык.

- •5.5.4. Клиновой стык.

- •Глава 5.6. Неразъемные соединения.

- •5.6.1. Клёпанные соединения.

- •5.6.1.1. Виды заклёпочных соединений.

- •5.6.1.2. Технологические требования к заклёпочным соединениям.

- •5.6.1.3. Герметизация заклёпочных соединений.

- •5.6.2.. Сварные соединения.

- •5.6.2.1.Типы сварных соединений.

- •5.6.2.2. Технологичность сварных соединений.

- •5.6.2.3. Технологические рекомендации к сварным конструкциям.

- •5.6.2.4. Дефекты в сварных швах и способы их контроля.

- •5.6.3. Пайка и технологичность паянных соединений.

- •5.6.3.1. Припои и методы пайки.

- •5.6.3.2. Основные способы пайки.

- •5.6.3.3.Технологические особенности паянных соединений.

- •Раздел 6. Изготовление конструктивных элементов ла из композиционных материалов.

- •Глава 6.1. Основные свойства авиационных композиционных материалов.

- •6.1.1. Особенности композитов.

- •6.1.2. Состав композитных материалов.

- •6.1.3 Технические характеристики волокнистых армирующих материалов.

- •6.1.4. Стеклянные волокна.

- •6.1.5. Органические волокна.

- •6.1.6. Углеродные волокна.

- •6.1.6. Эпоксидная смола эд – 20 гост10587 – 93.

- •6.1.8. Типовые рецептуры приготовления эпоксидных клеевых паст.

- •6.1.9. Разделительные смазки.

- •6.1.10. Гелькоут.

- •6.1.10.1. Характеристики применяемых гелькоутов.

- •6.1.10.2. Условия подготовки гелькоута.

- •Глава 6.2. Изготовление макета конструктивного элемента (мастер модели).

- •6.2.1. Изготовление макетов (матриц) на обрабатывающих центрах.

- •6.2.2. Изготовление макетов из пенопласта.

- •6.2.3. Изготовление матриц из стеклопластика. Требования к конструкции матриц из стеклопластика.

- •Глава 6.3. Общепромышленное и ручное ламинирование.

- •6.3.1. Ручное ламинирование с последующей вакуумной формовкой кэ объемной формы.

- •6.3.2. Особенности формования кэ из углепластиков.

- •6.3.3. Метод получения многослойных изделий из препрегов.

- •6.3.4. Формование препрегов с использованием металлических штампов или стеклопластиковых матриц.

- •6.3.5. Автоклавное или вакуумное формование конструктивных элементов из композитных материалов.

- •Глава 6.4. Применение композитов в конструкциях самолётов, вертолётов и двигателей.

- •6.4.1. Концепция «интегральное качество» при конструировании.

- •6.4.2. Примеры использования композитов в конструкциях ла.

- •6.4.3. Применение композитов в конструкциях пассажирских самолетов.

- •6.4.4. Композитные корпусные детали обшивки авиадвигателей.

- •Глава 6.5. Клей вк – 9 ост 1 90281 – 86.

6.3.1. Ручное ламинирование с последующей вакуумной формовкой кэ объемной формы.

Проконтролировать рабочую поверхность матрицы и всю поверхность разъема на предмет отсутствия дефектов на ее конструкции, обратив особое внимание на отсутствие дефектов на слое гелькоут. При обнаружении дефектов они подлежат устранению.

Перед началом изготовления ламината разделительную поверхность матрицы обработать скотчем Брайтона зернистость его полотна должна составлять 1500÷2500. С помощью данного скотча на глянец гелькоута наносится система определенных микрорисок для лучшей адгезии с разделителем.

После применения скотча поверхность гелькоута матрицы обезжиривается фланелевой салфеткой, смоченной ацетоном и обдувается сухим сжатым воздухом.

На слой гелькоута матрицы последовательно нанести не менее двух слоев (в зависимости от размеров и объемной формы готового изделия допускается до четырех слоев) воскового разделителя NORPOL – W70(80), с последующей располировкой вручную каждого нанесенного слоя разделителя.

По утвержденному цветовой гамме готового изделия из стеклопластика подобрать двухкомпонентную акриловую краску и нанести ее с помощью краскораспылителя на внутреннюю поверхность матрицы последовательно - после полного высыхания первого слоя нанести второй слой краски.

При необходимости нанесения на внешнюю поверхность изделия из стеклопластика рисунков, номеров и надписей с эксплуатационной информационной работы по их нанесению выполнить на матрице перед покраской изделия из стеклопластика

После полного высыхания нанесенной краски на нее накладывается выкройка стеклоткани с наименьшей поверхностной плотностью (толщиной не более 0,05мм) и полным перекрытием плоскости разъема матрицы .

Затем нанесенная стеклоткань прижимается к матрице и уплотняется шпателем с нанесением тонкого слоя эпоксидной клеевой пасты (с минимальной вязкостью) с последующей разгонкой эпоксидной клеевой пасты кистью или шпателем (валиком) до полной пропитки первого слоя ламината.

Как только первый слой ламината полностью пропитается эпоксидной клеевой пастой, на него добавляется дополнительное количество эпоксидной клеевой пасты (рисунок 13).

Рис 12 – Нанесение на стеклоткань эпоксидной пасты

Очень важно для качества готовых изделий, чтобы первый слой ламита не содержал пузырьков с воздухом, поскольку любое попадание воздуха непосредственно между гелькоутом и последующим слоем ламината может привести к вспучиванию поверхности ламината, особенно, если в течение периода своей эксплуатации, формуемое изделие будет подвергаться воздействию знакопеременных нагрузок, воздействию солнечных лучей, тепла и влаги.

На нанесенный слой эпоксидной клеевой пасты уложить выкройку пенополиуретановой пластины HEREX толщиной 1,2 мм, предварительно подготовленную к вклейке в ламинат:

- на всю поверхность пластины нанести систему дренажных отверстий, пробив ее по всей поверхности через 25 мм. иголкой толщиной 0,5 мм;

- произвести разметку пенополиуретановых пластин под установку лонжеронов и по разметке наклеить полосы углепластика, предварительно пропитав их эпоксидной клеевой пастой и непосредственно при наклеевании удалить на них полиэтиленовую пленку.

Пластину тщательно прокатать роликами (шпателем) до полного прижатия к первому слою стеклоткани по контуру матрицы до полного удаления воздушных пузырьков и разглаживанию складок.

|

|

Рис. 13 – Укладка пенополиуретановой пластины

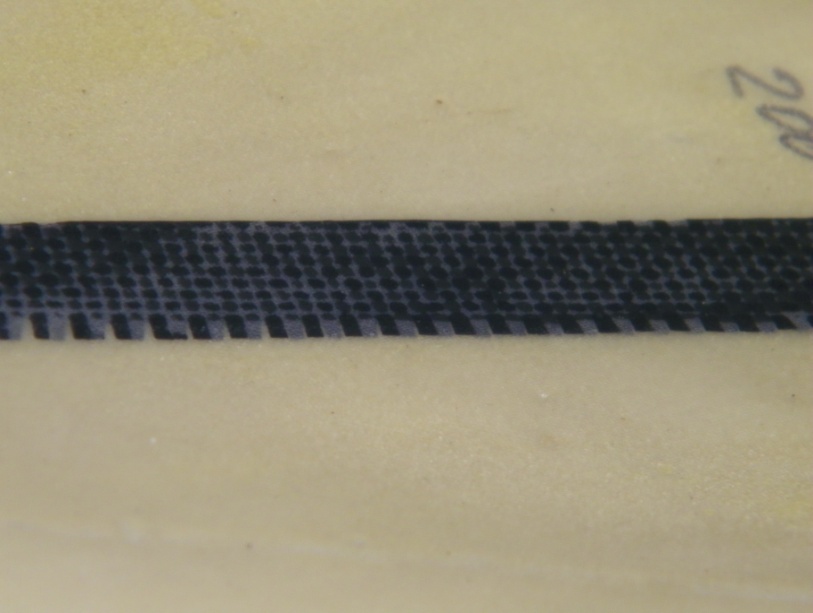

По разметке нанесенной на пеноплиуретановую пластину наклеить полосы углепластика по плоскости установки лонжеронов, предварительно пропитав их эпоксидной клеевой пастой и непосредственно при наклеивании удалить с них полиэтиленовую пленку (рисунок 14).

|

|

Рис 14 – Поперечный набор жесткости из углеткани

На уложенную пластину нанести слой эпоксидной клеевой пасты обычной вязкости с последующим нанесением слоя стеклоткани толщиной 0,1, с предварительно наклеенной на выкройку стеклоткани полиэтиленовую пленку, толщиной 0,15мм. с системой отверстий пробив их по всей поверхности через 25 мм. иголкой толщиной 0,5 с последующим разглаживанием и удалению шпателем излишков эпоксидной клеевой пасты, выдавленной через отверстия в пленке.

При необходимости последующие слои смолы и армирующего материала наносятся до получения требуемой толщины, при этом необходимо обеспечить тщательную пропитку и надлежащее уплотнение каждого слоя. Во избежание скопления избыточного количества выделяемого при ламинировании тепла рекомендуется единовременно наносить не более четырех слоев эпоксидной клеевой пасты и армирующего материала.

Высокие экзотермические температуры могут привести к растрескиванию гелькоута, преждевременному высвобождению изделия из матрицы, деформации или обгоранию детали. При изготовлении ламинатов большой толщины после нанесения четырех слоев, перед нанесением последующих, ламинат необходимо выдержать для выделения тепла, после чего охладить. Перегрев может разрушить разделительный слой и безнадежно погубить матрицу.

Продолжительных временных задержек между нанесением слоев, следует избегать, за исключением случаев использования смол с длительным "периодом созревания". "Период созревания" - термин, используемый для описания периода времени между загустеванием и отверждением смолы, в течение которого она находится в размягченном, высоко эластичном состоянии. В таком состоянии ламинат может быть легко подогнан по форме матрицы, а обрезная кромка заделана в матрицу для ускорения данного процесса.

Выдержав собранный на матрице элемент ламината 40÷50 минут для удаления излишков тепла, выделяемых при полимеризации эпоксидной клеевой пасты.

На внешнюю поверхность полиэтиленовой пленки уложить отдушку – дренажную прокладку, которая более равномерно распределяет нагрузки и через которую при вакуумном формовании будет свободно проходить выделяемый из ламината воздух.

Матрицу и собранный на матрице элемент ламината поместить в полиэтиленовый мешок, на который установить гермоштуцер, с последующей запайкой шва на мешке, обеспечив при этом абсолютную герметичность данной системы.

Создать во внутренней полости полиэтиленового мешка вакуум величиной – 101325 Па (- 1 атм). При этом убедиться, что материал полиэтиленового мешка плотно обжал всю конструкцию матрицы и прижал к матрице нанесенного слоя ламината без морщин и вздутий.

Выдержать при постоянном давлении в данной системе ламинат до полной полимеризации эпоксидной клеевой пасты (не менее 8 часов).

|

|

Рис. 16 – Вакуумная формовка изделия

Снять из матриц внешние изготовленные оболочки объемного изделия из стеклопластика и проконтролировать их на отсутствие дефектов.

Упрочнение формуемого объемного изделия из стеклопластика достигается введением в него элементов конструкции, выполняющих роль ребер жесткости. В изделиях из стеклопластика, роль ребер жесткости выполняют элементы продольно – поперечного набора жесткости: лонжероны, нервюры, шпангоуты и стрингера. Технологический момент введения элементов жесткости зависит от особенностей формы, толщины и конечного назначения изготовленного из стеклопластика изделия.

В одну из выклеенных половинок ламината изделия сложной объемной формы вклеивается согласно конструкторской документации продольно – поперечный набор жесткости. Элементы, образующие набор жесткости, повторно тщательно пропитываются эпоксидной клеевой пастой.

Для придания обратной поверхности требуемой объемной формы, на всю поверхность и элементы жесткости формуемого изделия может наноситься заключительный слой армирующего углепластика с последующей пропиткой его эпоксидной клеевой пастой.

Иногда в качестве фиксирующих или опорных точек и узлов крепления используются металлические вставки, вводимые на этапе выклейки.

Если для сборки изделия из стеклопластика сложной объемной формы необходимо соединить между собой две или несколько частей ранее выклеенного ламината части, использоваться стыковое соединение ламинатов или соединение внахлест.

Стыковые соединения необходимо производить с особой тщательностью подгонки стыковых кромок склеиваемых ламинатов, таким образом, чтобы не оставалось зазоров между двумя краями стыкуемых материала.

Соединение ламинатов внахлест не должны перекрываться более чем на 25 мм, если иное не требуется в целях повышения жесткости. При этом стыковая плоскость ламинатов срезается на конус. Сделать места соединения ламинатов менее заметными можно путем распределения излишнего количества стеклоткани и эпоксидной клеевой пасты по стыковой поверхности, находящегося по обе стороны линии соединения, с помощью небольших круговых движений кистью вдоль линии стыка.