- •Раздел 4. Методы механической обработки материалов при изготовлении деталей и конструктивных элементов самолетов.

- •Глава 4.1. Обработка деталей и конструктивных элементов давлением.

- •Глава 4.2. Механическая обработка заготовок.

- •Глава 5.. Процессы термической обработка металлических деталей………………………

- •Глава 6. Гальванические металлические и неметаллические покрытия……………………

- •Глава 7. Лазерные технологии в производстве авиационной техники……………………..

- •Раздел 6. Изготовление конструктивных элементов ла из композиционных материалов.

- •Глава 6.1. Основные свойства авиационных композиционных материалов………..

- •Глава 6.2. Изготовление макета конструктивного элемента (мастер модели)……

- •Глава 6.3. Общепромышленное и ручное ламинирование…………………………………

- •Глава 6.4. Применение композитов в конструкциях самолётов, вертолётов и двигателей.

- •Глава 6.5. Клей вк – 9 ост 1 90281 – 86………………………………………………

- •Раздел 1. Общие вопросы производства авиационной техники

- •Глава 1.1. Особенности самолета и самолетостроительного производства.

- •Глава 1.2. Структура предприятия, его производственный процесс, объем и программа выпуска самолетов

- •Глава 1.3. Типы производства.

- •Раздел 2. Основы технологии производства конструктивных элементов ла.

- •Глава 2.1. Основные понятия и определения.

- •Глава 2.2. Технологические методы обеспечения качества самолета как объекта производства.

- •Глава 2.3. Технологические методы обеспечения заданного ресурса.

- •Глава 2.4. Технологические методы создания конструкции минимальной массы.

- •Глава 2.5. . Классификация технологических процессов.

- •Глава 2.6. Особенности технологии производства конструктивных элементов (кэ).

- •Глава 2.7. Резервы повышения производительности труда при

- •Глава 2.8. Комплексная технологическая классификация изготовления деталей ла.

- •Принципиальные схемы технологических процессов изготовления

- •Термообработка – закалка

- •3. Для деталей из не упрочняемых термообработкой материалов

- •2. Для деталей из упрочняемых термообработкой материалов

- •Для деталей из упрочняемых термообработкой материалов с длительным сроком старения

- •Для деталей, изготавливаемых

- •Для деталей, изготавливаемых

- •Принципиальные схемы технологического процесса изготовления деталей из точных специальных заготовок удалением излишнего материала

- •Специальные точные заготовки в отожженном состоянии

- •Расконсервация - очистка заготовок

- •1.Для деталей из металлов и

- •Глава 2.9. Технологичность конструкции изделия. (тки).

- •2.9.1. Общие сведения.

- •2.9.2.Качественная оценка технологичности конструкции изделия.

- •2.9.3. Количественная оценка тки.

- •2.9.4. Основные показатели.

- •2.9.4.1. Дополнительные показатели.

- •2.9.4.2. Технологические требования к конструкции конструктивных элементов.

- •Раздел 3. Основы технологического обеспечения качества изготовления конструктивных элементов.

- •Глава 3.1. Точность технологического процесса.

- •Глава 3.2. Оценка точности технологического процесса изготовления кэ.

- •Глава 3.3. Качество поверхности изготовленных деталей и конструктивных элементов.

- •Глава 3.4. Влияние шероховатости поверхности на эксплуатационные

- •Раздел 4. Рациональные методы изготовления заготовок для деталей и конструктивных элементов ат.

- •Глава 4.1. Типы заготовок и методы их изготовления.

- •Глава 4.2. Методы литья.

- •4.2.1. Литьё в песчаные формы.

- •4.2.2. Литьё в металлические формы.

- •4.2.3. Литьё по выплавляемым моделям.

- •4.2.4. Литье в оболочковые формы.

- •4.2.5. Литье под давлением .

- •4.2.6. Литье под низким давлением (0,01—0,08 мн/м2).

- •4.2.7. Центробежное литьё.

- •4.2.8. Особенности конструирования литых деталей.

- •4.2.9. Технологичность деталей получаемых литьём.

- •Раздел 4. Методы механической обработки материалов при изготовлении деталей и конструктивных элементов самолетов.

- •Глава 4.1. Обработка деталей и конструктивных элементов давлением.

- •4.1.1. Общие положения.

- •4.1.2. Прокатка

- •4.1.3. Ковка

- •4.1.3. Прессование

- •4.1.4. Горячая штамповка.

- •4.1.5. Штамповка в закрытых штампах.

- •4.1.6. Холодная штамповка.

- •4.1.7. Холодная высадка.

- •4.1.8. Холодная формовка.

- •4.1.9. Холодная листовая штамповка.

- •4.1.10. Гибка листового материала.

- •4.1.11. Вытяжка листового материала.

- •4.1.12. Формовка листового материала.

- •4.1.13. Вырезание заготовок и деталей ножницами и в штампах.

- •Глава 4.2. Механическая обработка заготовок.

- •4.2.1. Общие положения

- •4.2.2. Обработка на токарных станках.

- •4.2.1.1. Технологичность деталей обрабатываемых на станках токарной группы.

- •4.2.2.Обработка деталей на фрезерных станках.

- •4.2.2.1.Технолгичность деталей обрабатываемых фрезерованием.

- •4.2.2.3. Универсальные делительные головки.

- •4.2.3. Обработка на протяжных станках.

- •4.2.4. Обработка на сверлильных станках.

- •4.2. 5.Обработка на строгальных и долбёжных станках.

- •4.2.6. Обработка заготовок на шлифовальных станках.

- •4.2.6.1. Основные схемы шлифования.

- •4.2.6.2. Технологические требования, предъявляемые к заготовкам обрабатываемым на шлифовальных станках.

- •4.2.7. Методика обработки заготовок хонингованием и алмазным выглаживанием (обкаткой шариками).

- •4.2.8. Слесарная обработка заготовок, деталей и конструкционных элементов самолетов.

- •Глава 5.. Процессы термической обработка металлических деталей.

- •5.1. Термическая обработка деталей из конструкционных сталей.

- •5.1.1. Строение чистых металлов.

- •5.2. Диаграмма состояния сплавов железа с углеродом.

- •5.3. Изменение структуры стали при быстром охлаждении.

- •5.3. Термическая обработка сталей.

- •5.3.1. . Отжиг стали.

- •5.3.2. Нормализация стали.

- •5.3.3. Закалка стали.

- •5.3.4. Отпуск стали.

- •5.4. Химико – термическая обработка сталей.

- •5.4.1. Цементация стали.

- •5.4.2. Азотирование стали.

- •5.4.3. Цианирование стали.

- •5.4.4. Хромирование алюминиевых сплавов и стали.

- •5.4.5.. Алитирование стали.

- •5.4.6. Силицирование.

- •5.4.7. Борирование.

- •5.6. Термическая обработка деталей из титановых сплавов.

- •5.7. Термическая обработка деталей из алюминиевых сплавов.

- •5.8. Термическая обработка деталей из магниевых сплавов.

- •5.9. Уменьшение деформаций и короблений при термообработке.

- •5.10. Определение механических свойств.

- •Глава 6. Гальванические металлические и неметаллические покрытия.

- •6.1. Обработка поверхности перед покрытием и после него.

- •6.2. Методы контроля покрытий.

- •Глава 7. Лазерные технологии в производстве авиационной техники.

- •7.1. Лазерная резка.

- •7.2. Лазерная сварка.

- •7.3. Лазерная термообработка (закалка, легирование).

- •7.4. Технология и оборудование для лазерного упрочнения быстроизнашивающихся деталей.

- •7.5. Лазерное модифицирование быстроизнашивающихся деталей.

- •7.6. Лазерная наплавка.

- •7.7. Заключение.

- •Глава 8. Обозрение (историческое) плазово - шаблонного метода увязки форм и размеров изготавливаемых объемных конструктивных элементов.

- •8.1. Теоретические плазы.

- •8.2. Производственные шаблоны.

- •Раздел 5 . Сборка узлов, агрегатов и конструктивных элементов, изготавливаемого ла.

- •Глава 5.1. Основные пути обеспечения точности изготовления деталей и конструктивных элементов для их сборки.

- •5.1.1. Основы базирования и базы.

- •5.1.2. Способы базирования.

- •5.1.3. Методы обеспечения точности сборки.

- •5.1.3.1. Размерные цепи.

- •5.1.3.2. Выявление и построение размерных цепей.

- •5.1.3.3. Расчёт размерных цепей.

- •Глава 5.2. Основные методы сборки конструктивных элементов ла.

- •5.2.1. Технологичность сборки.

- •5.2.2. Технологические требования к конструкции сопрягаемых деталей.

- •5.2.3. Построение схем сборки.

- •Глава 5.3. Технологичность соединений.

- •Глава 5.4. Разъемные соединения.

- •5.4.1. Болтовое соединение

- •5.4.2. Шпилечные соединения.

- •5.4.3. Винтовые соединения.

- •5.4.4.Шпоночные соединения.

- •5.4.5. Шлицевые соединения.

- •Глава 5.5. Унифицированные стыки.

- •5.5.1. Стык хомутовый.

- •5.5.2. Байонетный стык.

- •5.5.3. Шлицевой стык.

- •5.5.4. Клиновой стык.

- •Глава 5.6. Неразъемные соединения.

- •5.6.1. Клёпанные соединения.

- •5.6.1.1. Виды заклёпочных соединений.

- •5.6.1.2. Технологические требования к заклёпочным соединениям.

- •5.6.1.3. Герметизация заклёпочных соединений.

- •5.6.2.. Сварные соединения.

- •5.6.2.1.Типы сварных соединений.

- •5.6.2.2. Технологичность сварных соединений.

- •5.6.2.3. Технологические рекомендации к сварным конструкциям.

- •5.6.2.4. Дефекты в сварных швах и способы их контроля.

- •5.6.3. Пайка и технологичность паянных соединений.

- •5.6.3.1. Припои и методы пайки.

- •5.6.3.2. Основные способы пайки.

- •5.6.3.3.Технологические особенности паянных соединений.

- •Раздел 6. Изготовление конструктивных элементов ла из композиционных материалов.

- •Глава 6.1. Основные свойства авиационных композиционных материалов.

- •6.1.1. Особенности композитов.

- •6.1.2. Состав композитных материалов.

- •6.1.3 Технические характеристики волокнистых армирующих материалов.

- •6.1.4. Стеклянные волокна.

- •6.1.5. Органические волокна.

- •6.1.6. Углеродные волокна.

- •6.1.6. Эпоксидная смола эд – 20 гост10587 – 93.

- •6.1.8. Типовые рецептуры приготовления эпоксидных клеевых паст.

- •6.1.9. Разделительные смазки.

- •6.1.10. Гелькоут.

- •6.1.10.1. Характеристики применяемых гелькоутов.

- •6.1.10.2. Условия подготовки гелькоута.

- •Глава 6.2. Изготовление макета конструктивного элемента (мастер модели).

- •6.2.1. Изготовление макетов (матриц) на обрабатывающих центрах.

- •6.2.2. Изготовление макетов из пенопласта.

- •6.2.3. Изготовление матриц из стеклопластика. Требования к конструкции матриц из стеклопластика.

- •Глава 6.3. Общепромышленное и ручное ламинирование.

- •6.3.1. Ручное ламинирование с последующей вакуумной формовкой кэ объемной формы.

- •6.3.2. Особенности формования кэ из углепластиков.

- •6.3.3. Метод получения многослойных изделий из препрегов.

- •6.3.4. Формование препрегов с использованием металлических штампов или стеклопластиковых матриц.

- •6.3.5. Автоклавное или вакуумное формование конструктивных элементов из композитных материалов.

- •Глава 6.4. Применение композитов в конструкциях самолётов, вертолётов и двигателей.

- •6.4.1. Концепция «интегральное качество» при конструировании.

- •6.4.2. Примеры использования композитов в конструкциях ла.

- •6.4.3. Применение композитов в конструкциях пассажирских самолетов.

- •6.4.4. Композитные корпусные детали обшивки авиадвигателей.

- •Глава 6.5. Клей вк – 9 ост 1 90281 – 86.

6.2.3. Изготовление матриц из стеклопластика. Требования к конструкции матриц из стеклопластика.

В авиационной промышленности из композитных материалов наиболее часто изготавливаются конструктивные элементы небольших размеров: рули, триммера, флетнеры, законцовки и зашивки т.д. В практике матрицы для данных КЭ изготавливаются из стеклопластика. Рассмотрим технологию изготовления матриц для данных конструктивных элементов.

Чтобы правильно спроектировать и подобрать материалы для производства матриц, надо точно знать их следующие характеристики:

- габариты готового изделия, его форму и вес, а также технические требования к изделию;

-суммарное количество изделий, снимаемых за время эксплуатации матрицы;

- применяемый технологический процесс;

- используемое сырье для производства изделия;

- время на подготовку производства при запуске изделия;

- техническое оснащение производственного участка;

- квалификацию исполнителей.

Первые три показателя - габариты изделия, его форма и вес - определяют прежде всего основу будущей матрицы, т. е. ее каркас, ориентировочную толщину и схему конструкционного (рабочего) слоя матрицы; наличие и конструктивное исполнение ее транспортных узлов. Технические требований к изготавливаемому из стеклопластика изделию позволяет выбрать приемлемую технологию производства матрицы. Зная это и количество изделий, снимаемых с матрицы, уже можно более детально проработать конструкцию матрицы. Если количество снимаемых изделий мало, то нет смысла изготавливать матрицы с большим запасом прочности.

Выбором технологического процесса производства изделия - контактный (ручное формование), метод напыления ("спрей"), вакуумное формование или метод инжектирования - практически заканчивается проектная часть технологической проработки конструкции матрицы.

11.1.3 После этого, чтобы принять окончательное решение, следует определиться с путями выполнения поставленной задачи. Для этого рекомендуем составить вопросник в табличной форме (таблица 16), где обозначены факторы такие, как конструкция, технология ее изготовления и сырье, которые влияют на конечный результат.

Таблица 12

№ п/п |

Характеристика изделия |

Конструкция оснастки |

Технология производства оснастки |

Выбор сырья для производства оснастки |

1 |

Габариты |

* |

* |

* |

2 |

Теоретический контур |

* |

* |

* |

3 |

Вес |

* |

- |

* |

4 |

Видовые требования |

- |

* |

* |

5 |

Количество изделий, снимаемых за время эксплуатации матрицы |

* |

- |

* |

6 |

Технологический процесс производства изделия |

* |

- |

* |

7 |

Применяемое сырье |

- |

- |

* |

8 |

Время на подготовку производства при запуске изделия |

- |

* |

* |

9 |

Собственное техническое оснащение |

* |

* |

* |

10 |

Квалификация исполнителей |

* |

* |

* |

* Существенно влияет

- Несущественно влияет

Протестировав ответы на все 10 пунктов таблицы видно, что основополагающими факторами при конструировании и изготовлении матрицы являются квалификация исполнителей и оснащение производственного участка технологическим оборудованием и оснасткой.

Квалификация исполнителей и собственное техническое оснащение - основополагающие факторы, которые определяют культуру производства и как итог - качество выпускаемого продукта. При низкой квалификации и слабом техническом оснащении, какие бы великолепные материалы не применялись, говорить о качестве конечного продукта не приходится.

При любой степени оснащенности производства на рабочем месте всегда должны находиться приборы, измеряющие температуру окружающей среды и влажность. Нельзя забывать, что при работе с эпоксидными смолами, полимеризующимися при комнатной температуре, значимыми являются температура окружающей среды, рабочей смеси и оснастки (не ниже 18°С), а также влажность окружающей среды (не более 75%), скорость воздушного потока в зоне формовки (не выше 0,5 м/с). Поэтому на производстве применяется лазерные термометры, позволяющие в считанные секунды определять температуру применяемого связующего и оснастки и вовремя выполнять операции, которые снижают вероятность брака при формовке, например, появления на декоративной поверхности изделия дефекта "крокодиловая кожа". Разница между температурой оснастки и смеси не должна превышать 1,5÷2,0 °С.

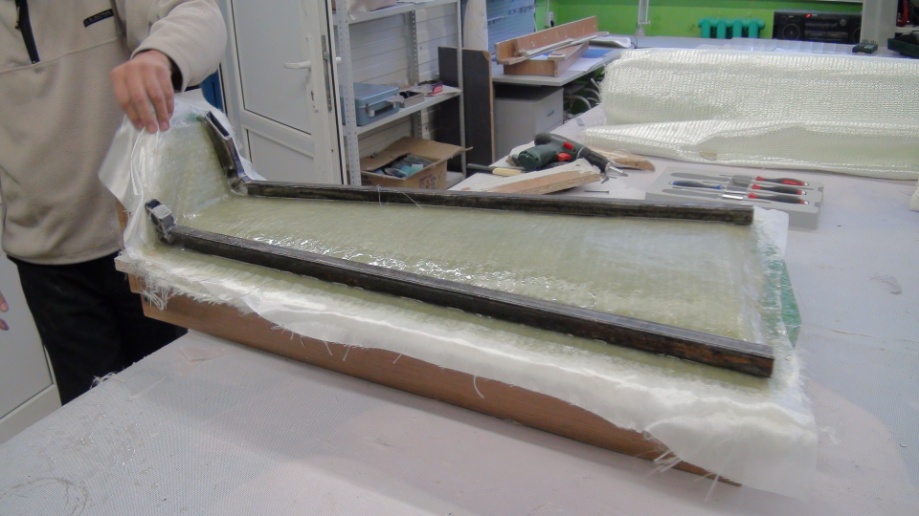

Используя изготовленный макет изделия и конструкторскую документацию, а также ранее изготовленный стапель – при изготовлении изделий сложной, объемной формы или изготовленный новый стапель - при изготовлении деталей простой формы изготовить основополагающую технологическую оснастку - стапель (рисунок 9) для изготовления матрицы данной детали в следующей последовательности:

- руководствуясь конструкторской документацией и геометрическими размерами изготовленного макета изделия изготовить стапель;

- используя изготовленный из пенопласта макет, а также средства объективного контроля (угломер, линейку, штангенциркуль, нутромер, стойку с индикаторной головкой и др.) выполнить подгонку и выставление макета по системе выставленных упоров на технологическом проеме стапеля (рисунок 9). При этом должны быть выполнены следующие требования:

а) строительная горизонталь (плоскость симметрии) макета или средина его сторон (кромок) должны совпадать с плоскостью разъема сборки технологической оснастки для изготовления матрицы;

б) зазор по контуру между стапелем и конструкцией макета должен быть в пределах 0,1÷0,25 мм;

в) плоскость разъема на стапеле прошпаклевать и отшлифовать до зеркального блеска.

|

|

Рис. 9 – Изготовление матрицы из стеклоткани

Произвести промер выставленной на стапеле системы макета и самого стапеля и по измеренным контрольным точкам, шаблонам и кондукторам, убедится, что полученная конструкция технологической оснастки обеспечивает полное соответствие сборки макета на стапеле, как полуматрица, размерам конструкции разработанного изделия.

Далее изготовленная технологическая оснастка по тексту называется «мастер – модель».

Перед нанесением декоративного слоя (гелькоута) поверхность мастер-модели необходимо обработать разделительным составом, в качестве которого применить воск на силиконовой основе NORPOL W-70 в следующем порядке:

-в центр фланелевой салфетки нанести 50 мл этого воскового материала и, взяв салфетку за концы, сворачивают своеобразный шар так, чтобы восковая масса оставался внутри него. Под воздействием стягивающих усилий воск проходит через поры ткани;

- легко опирая полученный шар на обрабатываемую поверхность, вращательно-поступательным движением нанести тонкий слой воска на всю разделительную поверхность мастер - модели. Таким способом можно наносить на поверхность мастер-модели или матрицы слой воска строго определенной толщины - если слой будет толстым, то при располировке чистой фланелью будет механически удален;

- NORPOL W-70 наносится на мастер-модель в четыре слоя с промежуточными выдержками в течение двух-трех часов и последующей располировкой чистой фланелевой салфеткой вращательно-поступательным движениями вдоль обрабатываемой поверхности. Последний слой разделителя рекомендуется выдержать в течение шести часов.

Смыть разделительную поверхность мастер – модели обычной водой и продуть сухим сжатым воздухом.

Перед нанесением декоративного покрытия нанесенный разделитель покрыть тонким слоем технологического разделительного агента NORPOL NORSLIPP 9860 с помощью мягкой кисти или пульверизатора. Задача NORSLIPP - воспрепятствовать диффузии воска в поверхностный слой изделия при его нагреве. При повышении температуры оснастки начинается насыщение ее декоративного слоя воском.

Для изготовления декоративного слоя будущей полуматрицы М применяются гелькоуты NORPOL GM60014 (зеленый) или NORPOL GM90009 (черный). Их можно наносить вручную - тогда применяют "Н"-гелькоут ("хэнд") - или распылителем - для этого предназначен "S"-гелькоут ("спрей"). Все они изготовлены на основе двух смол - винилэфирной и изофталевой и имеют высокие показатели по твердости, износостойкости и предельному водопоглощению. Температура их тепловой деформации в готовом изделии 110 °С. В авиационной промышленности широкое применение при изготовлении матриц получил гелькоут зеленого цвета, поскольку он меньше утомляет зрение рабочего и снижает вероятность брака при работе. Гелькоут черного (90000) цвета в основном применяется при производстве конечных изделий.

На разделительную поверхность нанести гелькоут по нижеследующей технологии. Гелькоуты NORPOL GM60014Н (или GM90000Н) наносят мягкой кистью в два-три слоя с промежуточной выдержкой между ними до состояния "отлипа". Толщина каждого слоя - 0.2÷0.3 мм (по "мокрому" слою). Суммарная толщина слоев должна составлять 0.55÷0.85 мм, направление нанесения слоев - 90° друг к другу.

Гелькоуты NORPOL GM60014S (GM90000S) наносятся аппаратами безвоздушного напыления (типа "Aplicator" JPG-24) в три-четыре слоя с промежуточной выдержкой между слоями 5÷10 мин при поддержании необходимого температурного режима окружающей среды и гелькоута (23°С). Толщина каждого слоя - 0.15÷0.25 мм, направление слоев друг к другу - 90°. Суммарная толщина - 0.55÷0.85 мм.

Толщина слоев замеряется в "мокром" состоянии специальным толщиномером с индикаторной головкой.

1 При работе с гелькоутами необходимо иметь паспорта с подробной инструкцией применения, где не только приводятся их характеристики, но и описываются дополнительные компоненты, необходимые для приготовления рабочей смеси. Например, для того чтобы произошла полимеризация гелькоута GM60014Н (GM90000Н) в течение 35÷45 мин при температуре 23°С, в него следует добавить NORPOL пероксид № 1 в количестве 1.5% веса гелькоута. Время полимеризации гелькоута NORPOL GM60014S (GM90000S) при вышеобозначенных условиях сокращается до 25÷35 мин.

2. При работе с гелькоутами очень важно не различать понятия "полимеризация" и "гелеобразование". Полимеризация - это время готовности слоя для проведения последующей операции; гелеобразование - время работы с готовой смесью.

3. Нанесение матричного гелькоута с промежуточной выдержкой между слоями 12 часов категорически запрещено. Нарушение временных параметров технологического процесса нанесения гелькоута ведет к изменению физико-механических свойств нанесенного декоративного слоя матрицы, что постоянно приводит к браку. В ходе длительной выдержки могут измениться параметры окружающей среды вокруг закладываемой оснастки, а на гелевое покрытие осаждаться влага, пыль, маслянистые пары. В этом случае достичь качественной адгезии декоративного слоя и ламината практически невозможно.

При изготовлении матриц из стеклопластиков необходимо знать, что качество ламината зависит от количества эпоксидной клеевой пасты в нем и метода изготовления; температуры его тепловой деформации; теплопроводности; физико-механических свойств и времени запуска оснастки в производство.

Наиболее часто применяемые на практике две системы ламинатов:

А. Если конструкционная система эпоксидная клеевая паста – стеклоткань характеризуется усадкой смол до 1.0% в ламинате то это позволяет укладывать ламинат "мокрый по мокрому" толщиной слоя до 2 мм и предусматривает в целях сокращения времени запуска матрицы в производство проведение после 24 часов после ее формовки после отверждения (термостатирования) при температуре 60÷80°С в течение пяти часов. Основные технические характеристики данной системы: соотношение смола/стекло - 50/50 или 60/40; время гелеобразования - 2÷3 часа; время полимеризации – 4,5÷5 часа; пик экзотермы - 75°С; время до полного отверждения (при 20°С) - до двух недель; температура тепловой деформации ламината - 110÷120°С, что позволяет применять смолы с пиком экзотермы до 100÷110°С.

Б. Если система ламината - безусадочная (0.001÷0.05%). В ее состав вводится специальный наполнитель, увеличивающий теплопроводность ламината, который позволяет укладывать его "мокрым по мокрому" толщиной ламината до 8 мм и применять на последних слоях ламината отходы (обрезки) стекломатов или стеклотканей; изготовлять большие формы методом местного (участками) ламинирования. Данной системе не требуется последующее отверждение, что позволяет после 16 ч с момента окончания формовки запустить матрицу в работу. Основные технические характеристики системы Б: отношение смола/стеклоткань - 80/20 или 75/25; время гелеобразования - до 6 часа; пик экзотермы - 75°С; время полимеризации – 24 часа; время отверждения - до 36 часа; время до полного отверждения (при 20°С) - до 48 часа; температура тепловой деформации ламината - до 150°С. На практике данная система применяется при производстве матриц, предназначенных для изготовления объемных конструкций, которые имеют значительно более высокие физико-технические свойства по сравнению с первой системой, что позволяет снизить толщину ламината или облегчить продольно-поперечный набор матрицы (корзину).

Технология получения ламината с помощью данных систем практически одинакова.

Перед началом работ по ламинированию матриц из стеклопластика убедиться, что на производственном участке обеспечены необходимые параметры окружающей среды: температура воздуха - 18÷23°С; влажность - до 70%; скорость движения воздуха - не более 0.6 м/с. При этом температура эпоксидного клеевого состава составляет - 18÷23°С.

На поверхность отвержденного гелькоутного слоя мастер – модели наносится мягкой кистью эпоксидная клеевая паста (в дальнейшем - смола) толщиной 0.3÷0.4 мм. На смоченную поверхность укладывается раскрой стекломата поверхностной плотностью до 300 г/ м2 и прикатывается радиальным алюминиевым валиком с продольной насечкой, а затем с радиальной насечкой. При этом контролируется полное удалении воздушных пузырьков и плотное прилегание стеклоткани ко всем элементам конструкции мастер – модели. Не следует после укатки торопиться дополнительно наносить эпоксидную клеевую пасту, надо дать стекломату хорошо впитать ее с нанесенного нижнего слоя.

Нанесение на мастер – модель первого слоя стекловолокна с наименьшей поверхностной плотностью и толщиной до 0,05 мм. обеспечивает передачу шероховатости (вставить шероховатость полировки ) поверхности мастер – модели без дополнительной полировки.

После нанесения смолы мягкой кистью ламинат необходимо прикатать продольным алюминиевым валиком, далее - радиальным валиком. Укладывают второй раскрой стекломата поверхностной плотностью до 300 г/м2 и повторяют вышеуказанные операционные переходы. В результате суммарная плотность нанесенного ламината будет суммироваться с учетом нанесенной эпоксидной клеевой пасты.

После полной полимеризации первого слоя ламината (через 24 ч) приступают к нанесению второго слоя. Первый слой, как и последующие, закладывается с суммарной поверхностной плотностью стеклоармирующего материала (стеклоткани или стеклорогожи с поверхностной плотностью до 600г/м2 ) до 1800 г/м2 в соотношении смола/стекло - 60/40 (44/45). Общая толщина набора ламината матрицы определяется наложением второго слоя, а также ее габаритами, формой и конструкцией.

Начиная с третьего слоя стеклоткани или стеклорогожи на ламинат установить металлический каркас. Продольно-поперечный набор каркаса должен обеспечить дополнительную жесткость матрице, а также снимать все деформационные напряжения при ее использовании, транспортировке и других технологических операциях. Набор изготавливается отдельно от матрицы, например, из водостойкой фанеры толщиной 12÷16 мм или металлических труб квадратного сечения. Металлический каркас матрицы подогнать до плотного его прилегания в местах сочленения с наружным контуром матрицы.

Конструкция металлического каркаса закрепляется на матрице слоем стеклоткани или стеклорогожи на клее ВК - 9.

На практике широко применяется метод упрочнение формуемого изделия из стеклопластика введения в ламинат ребер жесткости. Момент введения зависит от формы, толщины и конечного назначения матрицы. Их необходимо размещать на матрице непосредственно перед нанесением последнего слоя армирующего материала. Элементы, образующие ребра жесткости, покрываются стеклотканью и тщательно пропитываются эпоксидной клеевой пастой. После чего, для придания обратной поверхности однородности, на всю поверхность формуемого изделия может наноситься заключительный слой стеклоткани.

После полной полимеризации облой ламината на стыках и обводах матрицы необходимо срезать и в ослабленных местах дополнительно выполнить дополнительную склейку клеем ВК – 9 вставок стеклоткани по плоскости матрицы и металлического каркаса. Предварительно места нанесения соединительного ламината покрывают праймером и уже после его полной полимеризации изготовляют соединительный ламинат, покрывающий всю конструкцию каркаса. Нахлест соединительного ламината на поверхность матрицы и металлического каркаса должен составлять до 100 мм в зависимости от габаритов и веса матрицы, а толщина ламината – 2÷7 мм при тех же условиях.

Металлический каркас склеивают с матрицей так, чтобы зазор был 5÷25 мм между наружным контуром матрицы и металлическим каркасом, с учетом габаритов, формы и веса матрицы.

Допускается склейка металлического каркаса с матрицей "в ноль", но только в матрицах, изготавливаемых для особых технологических процессов для изделий из стеклопластика, когда матрица проектируется и изготавливаются по особо оговоренным техническим требованиям.

После полной полимеризации эпоксидной клеевой пасты снять изготовленную матрицу с мастер – модели.

Проконтролировать внешним осмотром и с применением средств объективного контроля матрицу на предмет наличия дефектов и соответствия требованиям конструкторской документации, при этом особое внимание обратив на ее декоративный слой. Характерные дефекты приведены в разделе «Гелькоут» данной технологической инструкции

- глубокие дефекты (1-5 мм) выводят фильерами NORPOL FI-175 или -167;

- неглубокие дефекты (до 1 мм) – нанесением применяемого матричного гелькоутом;

- мелкие риски располировываются пастами NORPOL M-50 (грубая), R-10 (универсальная), R-40 (экстра тонкая).

Результатом является изготовление одной половина матрицы из стеклопластика для изготовления объемного изделия. Вторая матрицы для изготовления всего объемного изделия изготавливается, используя уже изготовленные матрицу и макет детали в следующем порядке:

- снять готовую половину матрицы с деревянной технологической оснастки;

Рис 10 – Половина матрицы без стапеля

- очистить плоскость разъема сборки изготовленной половины матрицы – макет

от остатков полимеризированного гелькоута и разделителя (рисунок 11а);

- рассматривая, полученную систему половина матрицы – макет, как новую мастер – модель для изготовления второй половины матрицы изготовить под нее технологическую опору. Закрепить неподвижно полученную систему в горизонтальном положении на технологической опоре (рисунок 11б).

|

|

а) |

б) |

Рис. 11 – Половина матрицы с металлическим каркасом

В соответствии с конструкторской документацией произвести сборку изготовленных двух половин матрицы в одно готовое изделие.

После устранения всех дефектов (перед сборкой) на декоративный слой матрицы наносят разделитель NORPOL W-70 с последующей располировкой каждого нанесенногослоя разделителя руководствуясь вышеизложенными указаниями, (покрытие мастер-модели) с той лишь разницей, что данную операцию нужно повторить три-четыре раза, т. е. после нанесения четырех слоев воска формуют три-четыре изделия с NORSLIPP. Далее наносят еще четыре слоя воска и снова формуют три-четыре детали с NORSLIPP (рисунки 11 а, б).

Таких циклов должно быть три-четыре, т. е. суммарное количество восковых слоев должно быть 12-16. После проведения последнего цикла обработка NORSLIPP уже не понадобится, поскольку декоративный слой будет насыщен воском, что позволит длительное время легко снимать детали. При выполнении данных условий практика показывает, что возможно более 500 съемов готовых изделий с матрицы без ее ремонта.

Хранить изготовленные из стеклопластика матрицы необходимо на специальных стеллажах, в стопке не более 3-х штук, при температуре окружающего воздуха не выше 25°С и избегая прямых солнечных лучей.

Изготовление конструктивных элементов летательных аппаратов методом контактного формирования.

При изготовлении изделий из КОМПОЗИТНЫХ МАТЕРИАЛОВ особое внимание обращать на отсутствие пузырков воздух в ламинате, которые являются концентраторами напряжения и значительно снижают механическую прочность, а при работе с знакопеременными нагрузками приводят к быстрому расслоению ламината.

Контактное формование – это возможность изготовления композиционных изделий любых форм, размеров и сложности при сравнительно невысоких капитальных затратах. Данная технология требует наличия только одной матрицы, позитивной или негативной, в зависимости от того какая сторона формуемого изделия должна быть гладкой.

Контактное формование является процессом холодного отверждения, поэтому производимым изделиям может потребоваться несколько часов для полного отверждения. Реакцию отверждения можно ускорить путем умеренного нагревания формуемого изделия, при этом необходимо следить за тем, чтобы повышение температуры происходило медленно во избежание испарения стирола или образования вздутий.

Существуют три основных метода контактного формования изделий из стеклопластиков:

- ручное ламинирование;

- ламинирование методом напыления;

- формование с использованием пропиточных валиков.

В авиационной промышленности широкое распространение находит метод контактного формования с целью улучшения качества готовой продукции и повышения производительности труда с применением предварительно изготовленных препрегов.

Препреги – это композиционные материалы-полуфабрикаты, которые широко используют при серийном производстве изделий из стеклопластиков. Их получают путем предварительно пропиткой армирующей стеклоткани равномерно распределенной эпоксидной клеевой пастой с последующим хранением (до 6 часов) в охлажденном состоянии в холодильном шкафу.

Пропитка осуществляется таким образом, чтобы максимально реализовать физико-химические свойства стеклоткани и получить монолитные изделия сложной формы при минимальной последующей инструментальной обработке.

В авиастроении препреги широко применяются при изготовлении элементов корпусов самолетов и вертолетов, крыльев, обтекателей и винтов. Использование подобных материалов позволяет значительно снизить их вес и повысить аэродинамическое качество, как следствие, уменьшить расход топлива воздушных судов, увеличить их прочностные характеристики и срок службы.

Пропитывать раскроенную стеклоткань необходимо на столе, рабочая часть которого покрыта стеклом — это облегчит равномерное распределение эпоксидной клеевой пасты. В зависимости от навыков исполнителя и формы детали стеклоткань можно уложить на форму одним большим, или несколькими маленькими лоскутами. Раскраивать стеклоткань необходимо по матрице с последующей пропиткой эпоксидной клеевой пастой. Укладывая пропитанную стеклоткань на мастер – модель, нужно обеспечить максимально плотное ее прилегание к поверхности матрицы без морщин и складок. Если же они появились, допускается подрезать ткань острым ножом. Таким же образом из-под слоя ткани выпускаются пузыри воздуха. Количество слоев стеклоткани зависит от ее толщины, размеров изделия и от прочности готового изделия, заданной конструктором. Детали большого размера или те, которые не имеют изгибов, кривизны и ребер жесткости, следует делать толще: от 3 до 10 слоев.

Укладывать слои нужно поочередно, без перерывов, чтобы предыдущий слой не успел отвердеть.

Правильно приготовленная эпоксидная клеевая паста полностью отвердевает приблизительно за 24÷72 часа. Убедившись, что стеклопластиковая корочка не прилипает к пальцам, можно отделять ее от матрицы. Эта процедура не всегда проходит гладко и часто стеклопластиковая деталь повреждается во время снятия с заготовки.

Если произошло нарушение сплошности поверхности изделия из стеклопластика - дефект устраняется (по указанию конструктора с записью в пооперационной технологической карте) методом подклейки с обратной стороны лоскутов стеклоткани клеем ВК - 9.

Внешняя поверхность полученной из стеклопластика детали при клейке на матрице получается негладкой, поэтому при необходимости потребуется дополнительная механическая обработка — обработка режущим инструментом шлифовка, шпаклевка и покраска. Композитные материалы легко обрабатывается режущим инструментом и наждачной бумагой.