- •Раздел 4. Методы механической обработки материалов при изготовлении деталей и конструктивных элементов самолетов.

- •Глава 4.1. Обработка деталей и конструктивных элементов давлением.

- •Глава 4.2. Механическая обработка заготовок.

- •Глава 5.. Процессы термической обработка металлических деталей………………………

- •Глава 6. Гальванические металлические и неметаллические покрытия……………………

- •Глава 7. Лазерные технологии в производстве авиационной техники……………………..

- •Раздел 6. Изготовление конструктивных элементов ла из композиционных материалов.

- •Глава 6.1. Основные свойства авиационных композиционных материалов………..

- •Глава 6.2. Изготовление макета конструктивного элемента (мастер модели)……

- •Глава 6.3. Общепромышленное и ручное ламинирование…………………………………

- •Глава 6.4. Применение композитов в конструкциях самолётов, вертолётов и двигателей.

- •Глава 6.5. Клей вк – 9 ост 1 90281 – 86………………………………………………

- •Раздел 1. Общие вопросы производства авиационной техники

- •Глава 1.1. Особенности самолета и самолетостроительного производства.

- •Глава 1.2. Структура предприятия, его производственный процесс, объем и программа выпуска самолетов

- •Глава 1.3. Типы производства.

- •Раздел 2. Основы технологии производства конструктивных элементов ла.

- •Глава 2.1. Основные понятия и определения.

- •Глава 2.2. Технологические методы обеспечения качества самолета как объекта производства.

- •Глава 2.3. Технологические методы обеспечения заданного ресурса.

- •Глава 2.4. Технологические методы создания конструкции минимальной массы.

- •Глава 2.5. . Классификация технологических процессов.

- •Глава 2.6. Особенности технологии производства конструктивных элементов (кэ).

- •Глава 2.7. Резервы повышения производительности труда при

- •Глава 2.8. Комплексная технологическая классификация изготовления деталей ла.

- •Принципиальные схемы технологических процессов изготовления

- •Термообработка – закалка

- •3. Для деталей из не упрочняемых термообработкой материалов

- •2. Для деталей из упрочняемых термообработкой материалов

- •Для деталей из упрочняемых термообработкой материалов с длительным сроком старения

- •Для деталей, изготавливаемых

- •Для деталей, изготавливаемых

- •Принципиальные схемы технологического процесса изготовления деталей из точных специальных заготовок удалением излишнего материала

- •Специальные точные заготовки в отожженном состоянии

- •Расконсервация - очистка заготовок

- •1.Для деталей из металлов и

- •Глава 2.9. Технологичность конструкции изделия. (тки).

- •2.9.1. Общие сведения.

- •2.9.2.Качественная оценка технологичности конструкции изделия.

- •2.9.3. Количественная оценка тки.

- •2.9.4. Основные показатели.

- •2.9.4.1. Дополнительные показатели.

- •2.9.4.2. Технологические требования к конструкции конструктивных элементов.

- •Раздел 3. Основы технологического обеспечения качества изготовления конструктивных элементов.

- •Глава 3.1. Точность технологического процесса.

- •Глава 3.2. Оценка точности технологического процесса изготовления кэ.

- •Глава 3.3. Качество поверхности изготовленных деталей и конструктивных элементов.

- •Глава 3.4. Влияние шероховатости поверхности на эксплуатационные

- •Раздел 4. Рациональные методы изготовления заготовок для деталей и конструктивных элементов ат.

- •Глава 4.1. Типы заготовок и методы их изготовления.

- •Глава 4.2. Методы литья.

- •4.2.1. Литьё в песчаные формы.

- •4.2.2. Литьё в металлические формы.

- •4.2.3. Литьё по выплавляемым моделям.

- •4.2.4. Литье в оболочковые формы.

- •4.2.5. Литье под давлением .

- •4.2.6. Литье под низким давлением (0,01—0,08 мн/м2).

- •4.2.7. Центробежное литьё.

- •4.2.8. Особенности конструирования литых деталей.

- •4.2.9. Технологичность деталей получаемых литьём.

- •Раздел 4. Методы механической обработки материалов при изготовлении деталей и конструктивных элементов самолетов.

- •Глава 4.1. Обработка деталей и конструктивных элементов давлением.

- •4.1.1. Общие положения.

- •4.1.2. Прокатка

- •4.1.3. Ковка

- •4.1.3. Прессование

- •4.1.4. Горячая штамповка.

- •4.1.5. Штамповка в закрытых штампах.

- •4.1.6. Холодная штамповка.

- •4.1.7. Холодная высадка.

- •4.1.8. Холодная формовка.

- •4.1.9. Холодная листовая штамповка.

- •4.1.10. Гибка листового материала.

- •4.1.11. Вытяжка листового материала.

- •4.1.12. Формовка листового материала.

- •4.1.13. Вырезание заготовок и деталей ножницами и в штампах.

- •Глава 4.2. Механическая обработка заготовок.

- •4.2.1. Общие положения

- •4.2.2. Обработка на токарных станках.

- •4.2.1.1. Технологичность деталей обрабатываемых на станках токарной группы.

- •4.2.2.Обработка деталей на фрезерных станках.

- •4.2.2.1.Технолгичность деталей обрабатываемых фрезерованием.

- •4.2.2.3. Универсальные делительные головки.

- •4.2.3. Обработка на протяжных станках.

- •4.2.4. Обработка на сверлильных станках.

- •4.2. 5.Обработка на строгальных и долбёжных станках.

- •4.2.6. Обработка заготовок на шлифовальных станках.

- •4.2.6.1. Основные схемы шлифования.

- •4.2.6.2. Технологические требования, предъявляемые к заготовкам обрабатываемым на шлифовальных станках.

- •4.2.7. Методика обработки заготовок хонингованием и алмазным выглаживанием (обкаткой шариками).

- •4.2.8. Слесарная обработка заготовок, деталей и конструкционных элементов самолетов.

- •Глава 5.. Процессы термической обработка металлических деталей.

- •5.1. Термическая обработка деталей из конструкционных сталей.

- •5.1.1. Строение чистых металлов.

- •5.2. Диаграмма состояния сплавов железа с углеродом.

- •5.3. Изменение структуры стали при быстром охлаждении.

- •5.3. Термическая обработка сталей.

- •5.3.1. . Отжиг стали.

- •5.3.2. Нормализация стали.

- •5.3.3. Закалка стали.

- •5.3.4. Отпуск стали.

- •5.4. Химико – термическая обработка сталей.

- •5.4.1. Цементация стали.

- •5.4.2. Азотирование стали.

- •5.4.3. Цианирование стали.

- •5.4.4. Хромирование алюминиевых сплавов и стали.

- •5.4.5.. Алитирование стали.

- •5.4.6. Силицирование.

- •5.4.7. Борирование.

- •5.6. Термическая обработка деталей из титановых сплавов.

- •5.7. Термическая обработка деталей из алюминиевых сплавов.

- •5.8. Термическая обработка деталей из магниевых сплавов.

- •5.9. Уменьшение деформаций и короблений при термообработке.

- •5.10. Определение механических свойств.

- •Глава 6. Гальванические металлические и неметаллические покрытия.

- •6.1. Обработка поверхности перед покрытием и после него.

- •6.2. Методы контроля покрытий.

- •Глава 7. Лазерные технологии в производстве авиационной техники.

- •7.1. Лазерная резка.

- •7.2. Лазерная сварка.

- •7.3. Лазерная термообработка (закалка, легирование).

- •7.4. Технология и оборудование для лазерного упрочнения быстроизнашивающихся деталей.

- •7.5. Лазерное модифицирование быстроизнашивающихся деталей.

- •7.6. Лазерная наплавка.

- •7.7. Заключение.

- •Глава 8. Обозрение (историческое) плазово - шаблонного метода увязки форм и размеров изготавливаемых объемных конструктивных элементов.

- •8.1. Теоретические плазы.

- •8.2. Производственные шаблоны.

- •Раздел 5 . Сборка узлов, агрегатов и конструктивных элементов, изготавливаемого ла.

- •Глава 5.1. Основные пути обеспечения точности изготовления деталей и конструктивных элементов для их сборки.

- •5.1.1. Основы базирования и базы.

- •5.1.2. Способы базирования.

- •5.1.3. Методы обеспечения точности сборки.

- •5.1.3.1. Размерные цепи.

- •5.1.3.2. Выявление и построение размерных цепей.

- •5.1.3.3. Расчёт размерных цепей.

- •Глава 5.2. Основные методы сборки конструктивных элементов ла.

- •5.2.1. Технологичность сборки.

- •5.2.2. Технологические требования к конструкции сопрягаемых деталей.

- •5.2.3. Построение схем сборки.

- •Глава 5.3. Технологичность соединений.

- •Глава 5.4. Разъемные соединения.

- •5.4.1. Болтовое соединение

- •5.4.2. Шпилечные соединения.

- •5.4.3. Винтовые соединения.

- •5.4.4.Шпоночные соединения.

- •5.4.5. Шлицевые соединения.

- •Глава 5.5. Унифицированные стыки.

- •5.5.1. Стык хомутовый.

- •5.5.2. Байонетный стык.

- •5.5.3. Шлицевой стык.

- •5.5.4. Клиновой стык.

- •Глава 5.6. Неразъемные соединения.

- •5.6.1. Клёпанные соединения.

- •5.6.1.1. Виды заклёпочных соединений.

- •5.6.1.2. Технологические требования к заклёпочным соединениям.

- •5.6.1.3. Герметизация заклёпочных соединений.

- •5.6.2.. Сварные соединения.

- •5.6.2.1.Типы сварных соединений.

- •5.6.2.2. Технологичность сварных соединений.

- •5.6.2.3. Технологические рекомендации к сварным конструкциям.

- •5.6.2.4. Дефекты в сварных швах и способы их контроля.

- •5.6.3. Пайка и технологичность паянных соединений.

- •5.6.3.1. Припои и методы пайки.

- •5.6.3.2. Основные способы пайки.

- •5.6.3.3.Технологические особенности паянных соединений.

- •Раздел 6. Изготовление конструктивных элементов ла из композиционных материалов.

- •Глава 6.1. Основные свойства авиационных композиционных материалов.

- •6.1.1. Особенности композитов.

- •6.1.2. Состав композитных материалов.

- •6.1.3 Технические характеристики волокнистых армирующих материалов.

- •6.1.4. Стеклянные волокна.

- •6.1.5. Органические волокна.

- •6.1.6. Углеродные волокна.

- •6.1.6. Эпоксидная смола эд – 20 гост10587 – 93.

- •6.1.8. Типовые рецептуры приготовления эпоксидных клеевых паст.

- •6.1.9. Разделительные смазки.

- •6.1.10. Гелькоут.

- •6.1.10.1. Характеристики применяемых гелькоутов.

- •6.1.10.2. Условия подготовки гелькоута.

- •Глава 6.2. Изготовление макета конструктивного элемента (мастер модели).

- •6.2.1. Изготовление макетов (матриц) на обрабатывающих центрах.

- •6.2.2. Изготовление макетов из пенопласта.

- •6.2.3. Изготовление матриц из стеклопластика. Требования к конструкции матриц из стеклопластика.

- •Глава 6.3. Общепромышленное и ручное ламинирование.

- •6.3.1. Ручное ламинирование с последующей вакуумной формовкой кэ объемной формы.

- •6.3.2. Особенности формования кэ из углепластиков.

- •6.3.3. Метод получения многослойных изделий из препрегов.

- •6.3.4. Формование препрегов с использованием металлических штампов или стеклопластиковых матриц.

- •6.3.5. Автоклавное или вакуумное формование конструктивных элементов из композитных материалов.

- •Глава 6.4. Применение композитов в конструкциях самолётов, вертолётов и двигателей.

- •6.4.1. Концепция «интегральное качество» при конструировании.

- •6.4.2. Примеры использования композитов в конструкциях ла.

- •6.4.3. Применение композитов в конструкциях пассажирских самолетов.

- •6.4.4. Композитные корпусные детали обшивки авиадвигателей.

- •Глава 6.5. Клей вк – 9 ост 1 90281 – 86.

6.1.5. Органические волокна.

Волокна на основе ароматических полиамидов (арамидов). Используются для получения высокопрочных и высокомодульных композитов с полимерной матрицей органопластиков Высокомодульные и высокопрочные арамидные волокна обладают уникальным комплексом свойств: высокими прочностью при растяжении и модулем упругости, термостабильностью, позволяющей эксплуатировать их в широком температурном интервале, хорошими усталостными и диэлектрическими свойствами, незначительной ползучестью. Благодаря низкой плотности арамидные волокна по удельной прочности превосходят все известные в настоящее время армирующие волокна и металлические сплавы, уступая по удельному модулю упругости углеродным и борным волокнам. Прочность арамидных волокон после ткачества составляет 90% исходной прочности нитей, что дает возможность применять их в качестве тканых армирующих материалов.

6.1.6. Углеродные волокна.

Обладают комплексом ценных, а по ряду показателей уникальных, механических и физико-химических свойств. Углеродным волокнам присущи высокая теплостойкость, низкие коэффициенты трения и термического расширения, высокая стойкость к атмосферным воздействиям и химическим реагентам, различные электрофизические свойства (от полупроводников до проводников). Они могут иметь сильноразвитую поверхность (1000...2000 м /г). Углеродные волокна имеют высокие значения удельных механических характеристик. Углеродные волокна делятся на карбонизованные (температура термообработки 1173...2273°К, содержание углерода 80...90%) и графитизированные (температура термообработки до 3273°К, содержание углерода выше 99 %).

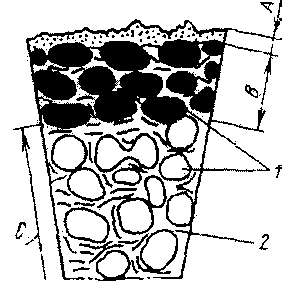

Существует два основных типа исходных материалов для углеродных волокон: химические волокна и из нефтяных каменноугольных (углеродных) пеков. Процесс получения углеродных волокон включает текстильную подготовку материала, окисление, высокотемпературную обработку (карбонизацию и графитизацию). В процессе высокотемпературной обработки осуществляется переход от органического к углеродному волокну. Обработка проводится в вакууме или в инертной среде- азоте, гелии, аргоне. Волокна из нефтяных каменноугольных пеков формируют, пропуская расплав пеков при температуре 370...620° К через фильеры диаметром 0,3 мм. Затем сформированное волокно вытягивается до степени вытяжки 100000...500000%. При этом достигается высокая ориентация макромолекул волокна. Карбонизация и графитизация пековых волокон производятся аналогично. Структура углеродного волокна показана на рис.4.

Рис.4. Структура углеродного волокна: А- поверхностный слой; В- высокоориентированная зона; С- низкоориентированная зона; 1- микрофибриллы; 2- аморфный углерод.

Углеродные волокна, применяемые для армирования конструкционных материалов, условно делятся на две группы: высокомодульные и высокопрочные. Получены также волокна, в которых сочетаются высокая прочность и высокий модуль упругости.

Композиционные материалы на основе углеродных тканей наряду с широким применением их в авиационной технике также эффективно используются в конструкциях космических летательных аппаратов. Это обусловлено тем, что они обладают сравнительно низкой плотностью и значительно лучшими прочностными характеристиками по сравнению с изделиями из стеклопластика.

Благодаря высокой удельной прочности и удельной жесткости композиционные материалы, армированные углеродными волокнами и тканями, широко применяются в качестве одного из основных конструкционных материалов в производстве беспилотных летательных аппаратов. Высокие механические характеристики углеродных волокон позволяют получать высококачественные материалы - углепластики.

Масса ЛА без полезной нагрузки примерно в два раза меньше массы снаряженного самолета, в том числе около 30% приходится на различные конструкции планера. Снижение веса этих конструкций благодаря использованию современных материалов позволяет уменьшить габариты двигателя, размеры оперения и т. д. и приводит к снижению расхода горючего. При проектировании ЛА с применением углепластиков необходимо учитывать, что снижение массы конструкционных материалов всего на 1 кг приводит к снижению общей массы ЛА на 3-7 кг (с двигателем внутреннего сгорания как силовой установкой). Использование композиционных материалов из углепластиков в производстве ЛА позволяет также снизить их общую стоимость и гибко варьировать условия проектирования. При проектировании летательных аппаратов необходимо применять их характеристики, приведенные в ТУ 1916-155-05763346-95.

Характеристики одной из наиболее применяемой в авиастроении углеткани УТ-900 (марка Б) приведены в таблице 2.

Таблица 2

Наименование показателей |

Требования ТУ марка А |

Требования ТУ марка Б |

Результат испытаний |

Ширина, мм |

900 ± 7 |

900 ±7 |

900 |

Поверхностная плотность, г/м |

240 ± 30

|

240 ±30 |

244,9 |

Плотность на 10 см |

|

|

|

на основе |

60 ±2 |

60 ±2 |

60 |

на утку |

60 ±2 |

60 ±2 |

59 |

Фактическая- влажность %, не более |

1 |

1 |

0,6 |

Предел прочности при растяжении. ГПа (кг. с/мм) не менее К вар 10 %на основе на утку |

0.59(60) 0.59(60) |

0.54(55) 0.54(55) |

0,55(56,1) 0,57(57,7) |

Предел прочности при сжатии. ГПа (кг. с/мм2), не менее ни К вар. 10 % на основе по утку |

0.59(60) 0.59(60) |

0.54 (55) 0.54(55) |

0,74(75,1) 0,60(61,0) |

Толщина монослоя углепластика, мм |

0.23 ± 0,02 |

0.23 ± 0,02 |

— |

Данная углеткань наиболее технологична при изготовлении небольших изделий ручным ламинировании с последующей вакуумной формовкой.

Использование углепластиков благодаря их деформационно-прочностным свойствам дает возможность создавать материалы с заданным распределением жесткости и прочности. В настоящее время в мировой практике ведется разработка ЛА нового поколения: вертикального взлета, типа "летающее крыло", с соосными винтами, с крыльями большого удлинения и других типов. Создание таких самолетов с использованием известных металлических материалов весьма затруднительно, альтернативой может служить применение композитных материалов, особенно углепластиков. Преимущество применения композитных материалов в авиастроении состоит также в возможности одностадийного формования крупных элементов конструкций летательных аппаратов. При этом уменьшается количество деталей и сокращаются затраты на сборку, что ведет к снижению стоимости самолетов.