- •Раздел 4. Методы механической обработки материалов при изготовлении деталей и конструктивных элементов самолетов.

- •Глава 4.1. Обработка деталей и конструктивных элементов давлением.

- •Глава 4.2. Механическая обработка заготовок.

- •Глава 5.. Процессы термической обработка металлических деталей………………………

- •Глава 6. Гальванические металлические и неметаллические покрытия……………………

- •Глава 7. Лазерные технологии в производстве авиационной техники……………………..

- •Раздел 6. Изготовление конструктивных элементов ла из композиционных материалов.

- •Глава 6.1. Основные свойства авиационных композиционных материалов………..

- •Глава 6.2. Изготовление макета конструктивного элемента (мастер модели)……

- •Глава 6.3. Общепромышленное и ручное ламинирование…………………………………

- •Глава 6.4. Применение композитов в конструкциях самолётов, вертолётов и двигателей.

- •Глава 6.5. Клей вк – 9 ост 1 90281 – 86………………………………………………

- •Раздел 1. Общие вопросы производства авиационной техники

- •Глава 1.1. Особенности самолета и самолетостроительного производства.

- •Глава 1.2. Структура предприятия, его производственный процесс, объем и программа выпуска самолетов

- •Глава 1.3. Типы производства.

- •Раздел 2. Основы технологии производства конструктивных элементов ла.

- •Глава 2.1. Основные понятия и определения.

- •Глава 2.2. Технологические методы обеспечения качества самолета как объекта производства.

- •Глава 2.3. Технологические методы обеспечения заданного ресурса.

- •Глава 2.4. Технологические методы создания конструкции минимальной массы.

- •Глава 2.5. . Классификация технологических процессов.

- •Глава 2.6. Особенности технологии производства конструктивных элементов (кэ).

- •Глава 2.7. Резервы повышения производительности труда при

- •Глава 2.8. Комплексная технологическая классификация изготовления деталей ла.

- •Принципиальные схемы технологических процессов изготовления

- •Термообработка – закалка

- •3. Для деталей из не упрочняемых термообработкой материалов

- •2. Для деталей из упрочняемых термообработкой материалов

- •Для деталей из упрочняемых термообработкой материалов с длительным сроком старения

- •Для деталей, изготавливаемых

- •Для деталей, изготавливаемых

- •Принципиальные схемы технологического процесса изготовления деталей из точных специальных заготовок удалением излишнего материала

- •Специальные точные заготовки в отожженном состоянии

- •Расконсервация - очистка заготовок

- •1.Для деталей из металлов и

- •Глава 2.9. Технологичность конструкции изделия. (тки).

- •2.9.1. Общие сведения.

- •2.9.2.Качественная оценка технологичности конструкции изделия.

- •2.9.3. Количественная оценка тки.

- •2.9.4. Основные показатели.

- •2.9.4.1. Дополнительные показатели.

- •2.9.4.2. Технологические требования к конструкции конструктивных элементов.

- •Раздел 3. Основы технологического обеспечения качества изготовления конструктивных элементов.

- •Глава 3.1. Точность технологического процесса.

- •Глава 3.2. Оценка точности технологического процесса изготовления кэ.

- •Глава 3.3. Качество поверхности изготовленных деталей и конструктивных элементов.

- •Глава 3.4. Влияние шероховатости поверхности на эксплуатационные

- •Раздел 4. Рациональные методы изготовления заготовок для деталей и конструктивных элементов ат.

- •Глава 4.1. Типы заготовок и методы их изготовления.

- •Глава 4.2. Методы литья.

- •4.2.1. Литьё в песчаные формы.

- •4.2.2. Литьё в металлические формы.

- •4.2.3. Литьё по выплавляемым моделям.

- •4.2.4. Литье в оболочковые формы.

- •4.2.5. Литье под давлением .

- •4.2.6. Литье под низким давлением (0,01—0,08 мн/м2).

- •4.2.7. Центробежное литьё.

- •4.2.8. Особенности конструирования литых деталей.

- •4.2.9. Технологичность деталей получаемых литьём.

- •Раздел 4. Методы механической обработки материалов при изготовлении деталей и конструктивных элементов самолетов.

- •Глава 4.1. Обработка деталей и конструктивных элементов давлением.

- •4.1.1. Общие положения.

- •4.1.2. Прокатка

- •4.1.3. Ковка

- •4.1.3. Прессование

- •4.1.4. Горячая штамповка.

- •4.1.5. Штамповка в закрытых штампах.

- •4.1.6. Холодная штамповка.

- •4.1.7. Холодная высадка.

- •4.1.8. Холодная формовка.

- •4.1.9. Холодная листовая штамповка.

- •4.1.10. Гибка листового материала.

- •4.1.11. Вытяжка листового материала.

- •4.1.12. Формовка листового материала.

- •4.1.13. Вырезание заготовок и деталей ножницами и в штампах.

- •Глава 4.2. Механическая обработка заготовок.

- •4.2.1. Общие положения

- •4.2.2. Обработка на токарных станках.

- •4.2.1.1. Технологичность деталей обрабатываемых на станках токарной группы.

- •4.2.2.Обработка деталей на фрезерных станках.

- •4.2.2.1.Технолгичность деталей обрабатываемых фрезерованием.

- •4.2.2.3. Универсальные делительные головки.

- •4.2.3. Обработка на протяжных станках.

- •4.2.4. Обработка на сверлильных станках.

- •4.2. 5.Обработка на строгальных и долбёжных станках.

- •4.2.6. Обработка заготовок на шлифовальных станках.

- •4.2.6.1. Основные схемы шлифования.

- •4.2.6.2. Технологические требования, предъявляемые к заготовкам обрабатываемым на шлифовальных станках.

- •4.2.7. Методика обработки заготовок хонингованием и алмазным выглаживанием (обкаткой шариками).

- •4.2.8. Слесарная обработка заготовок, деталей и конструкционных элементов самолетов.

- •Глава 5.. Процессы термической обработка металлических деталей.

- •5.1. Термическая обработка деталей из конструкционных сталей.

- •5.1.1. Строение чистых металлов.

- •5.2. Диаграмма состояния сплавов железа с углеродом.

- •5.3. Изменение структуры стали при быстром охлаждении.

- •5.3. Термическая обработка сталей.

- •5.3.1. . Отжиг стали.

- •5.3.2. Нормализация стали.

- •5.3.3. Закалка стали.

- •5.3.4. Отпуск стали.

- •5.4. Химико – термическая обработка сталей.

- •5.4.1. Цементация стали.

- •5.4.2. Азотирование стали.

- •5.4.3. Цианирование стали.

- •5.4.4. Хромирование алюминиевых сплавов и стали.

- •5.4.5.. Алитирование стали.

- •5.4.6. Силицирование.

- •5.4.7. Борирование.

- •5.6. Термическая обработка деталей из титановых сплавов.

- •5.7. Термическая обработка деталей из алюминиевых сплавов.

- •5.8. Термическая обработка деталей из магниевых сплавов.

- •5.9. Уменьшение деформаций и короблений при термообработке.

- •5.10. Определение механических свойств.

- •Глава 6. Гальванические металлические и неметаллические покрытия.

- •6.1. Обработка поверхности перед покрытием и после него.

- •6.2. Методы контроля покрытий.

- •Глава 7. Лазерные технологии в производстве авиационной техники.

- •7.1. Лазерная резка.

- •7.2. Лазерная сварка.

- •7.3. Лазерная термообработка (закалка, легирование).

- •7.4. Технология и оборудование для лазерного упрочнения быстроизнашивающихся деталей.

- •7.5. Лазерное модифицирование быстроизнашивающихся деталей.

- •7.6. Лазерная наплавка.

- •7.7. Заключение.

- •Глава 8. Обозрение (историческое) плазово - шаблонного метода увязки форм и размеров изготавливаемых объемных конструктивных элементов.

- •8.1. Теоретические плазы.

- •8.2. Производственные шаблоны.

- •Раздел 5 . Сборка узлов, агрегатов и конструктивных элементов, изготавливаемого ла.

- •Глава 5.1. Основные пути обеспечения точности изготовления деталей и конструктивных элементов для их сборки.

- •5.1.1. Основы базирования и базы.

- •5.1.2. Способы базирования.

- •5.1.3. Методы обеспечения точности сборки.

- •5.1.3.1. Размерные цепи.

- •5.1.3.2. Выявление и построение размерных цепей.

- •5.1.3.3. Расчёт размерных цепей.

- •Глава 5.2. Основные методы сборки конструктивных элементов ла.

- •5.2.1. Технологичность сборки.

- •5.2.2. Технологические требования к конструкции сопрягаемых деталей.

- •5.2.3. Построение схем сборки.

- •Глава 5.3. Технологичность соединений.

- •Глава 5.4. Разъемные соединения.

- •5.4.1. Болтовое соединение

- •5.4.2. Шпилечные соединения.

- •5.4.3. Винтовые соединения.

- •5.4.4.Шпоночные соединения.

- •5.4.5. Шлицевые соединения.

- •Глава 5.5. Унифицированные стыки.

- •5.5.1. Стык хомутовый.

- •5.5.2. Байонетный стык.

- •5.5.3. Шлицевой стык.

- •5.5.4. Клиновой стык.

- •Глава 5.6. Неразъемные соединения.

- •5.6.1. Клёпанные соединения.

- •5.6.1.1. Виды заклёпочных соединений.

- •5.6.1.2. Технологические требования к заклёпочным соединениям.

- •5.6.1.3. Герметизация заклёпочных соединений.

- •5.6.2.. Сварные соединения.

- •5.6.2.1.Типы сварных соединений.

- •5.6.2.2. Технологичность сварных соединений.

- •5.6.2.3. Технологические рекомендации к сварным конструкциям.

- •5.6.2.4. Дефекты в сварных швах и способы их контроля.

- •5.6.3. Пайка и технологичность паянных соединений.

- •5.6.3.1. Припои и методы пайки.

- •5.6.3.2. Основные способы пайки.

- •5.6.3.3.Технологические особенности паянных соединений.

- •Раздел 6. Изготовление конструктивных элементов ла из композиционных материалов.

- •Глава 6.1. Основные свойства авиационных композиционных материалов.

- •6.1.1. Особенности композитов.

- •6.1.2. Состав композитных материалов.

- •6.1.3 Технические характеристики волокнистых армирующих материалов.

- •6.1.4. Стеклянные волокна.

- •6.1.5. Органические волокна.

- •6.1.6. Углеродные волокна.

- •6.1.6. Эпоксидная смола эд – 20 гост10587 – 93.

- •6.1.8. Типовые рецептуры приготовления эпоксидных клеевых паст.

- •6.1.9. Разделительные смазки.

- •6.1.10. Гелькоут.

- •6.1.10.1. Характеристики применяемых гелькоутов.

- •6.1.10.2. Условия подготовки гелькоута.

- •Глава 6.2. Изготовление макета конструктивного элемента (мастер модели).

- •6.2.1. Изготовление макетов (матриц) на обрабатывающих центрах.

- •6.2.2. Изготовление макетов из пенопласта.

- •6.2.3. Изготовление матриц из стеклопластика. Требования к конструкции матриц из стеклопластика.

- •Глава 6.3. Общепромышленное и ручное ламинирование.

- •6.3.1. Ручное ламинирование с последующей вакуумной формовкой кэ объемной формы.

- •6.3.2. Особенности формования кэ из углепластиков.

- •6.3.3. Метод получения многослойных изделий из препрегов.

- •6.3.4. Формование препрегов с использованием металлических штампов или стеклопластиковых матриц.

- •6.3.5. Автоклавное или вакуумное формование конструктивных элементов из композитных материалов.

- •Глава 6.4. Применение композитов в конструкциях самолётов, вертолётов и двигателей.

- •6.4.1. Концепция «интегральное качество» при конструировании.

- •6.4.2. Примеры использования композитов в конструкциях ла.

- •6.4.3. Применение композитов в конструкциях пассажирских самолетов.

- •6.4.4. Композитные корпусные детали обшивки авиадвигателей.

- •Глава 6.5. Клей вк – 9 ост 1 90281 – 86.

5.6.1.1. Виды заклёпочных соединений.

Заклёпочные соединения целесообразно нагружать только на сдвиг, разгружая его от действия изгибающих моментов, вызывающих односторонний изгиб стержней заклёпок.

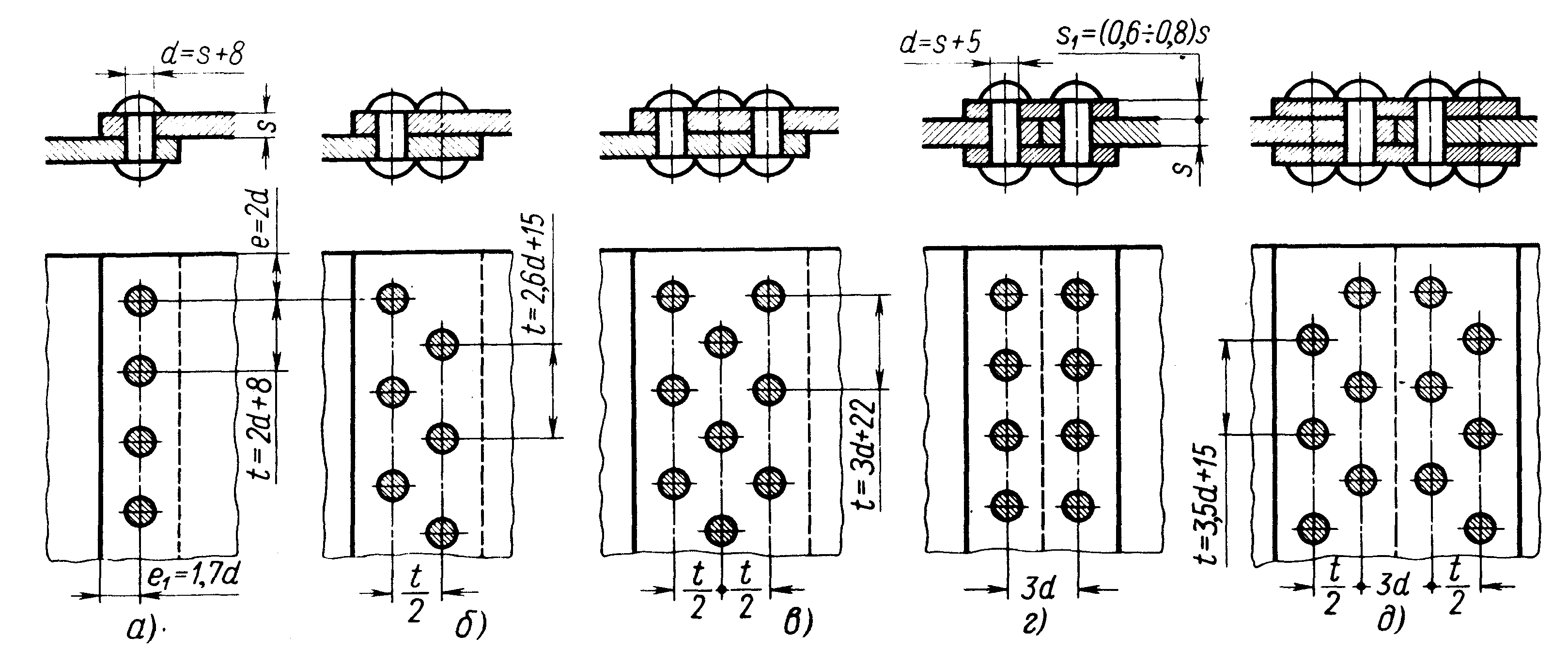

Заклёпочные соединения выполняют в нахлёст, в стык с одной или двумя накладками. Для соединения листовых материалов применяют однорядные (рис 5.47 а), двухрядные (рис.5.47. б,г) и многорядные соединения (рис.5.47,д). В двухрядных и многорядных швах заклёпки, как правило,

Рис.5.47

располагают в шахматном порядке. При шахматном расположении более равномерно распределяются напряжения по заклёпкам.

L = Н + L1 длина заклёпки.

S = толщина листа. S1 = толщина накладки.d = диаметр заклёпки.

Н - толщина пакета, L1 - длина выступающей части заклёпки, зависит от формы замыкающей головки и колеблется в диапазоне от 0,6d до 1,2d.

Шаг между заклёпками t = (3 – 12) d

Расстояние от края е1 = (1.5 – 2)d

5.6.1.2. Технологические требования к заклёпочным соединениям.

1. В каждом соединении должно быть использовано минимальное количество разновидностей заклёпочных соединений, а также типоразмеров заклёпок и их видов.

2. Должен быть обеспечен двухсторонний подход инструмента к заклёпке.

3. Конструкция соединения должна обеспечивать возможность применения прессовой клёпки, что обеспечивает снижение заболеваемости рабочих и повышение качества соединения.

4. Шаг между заклёпками должен соответствовать стандартным величинам (12,5; 15; 17,5; 20;25; 30;35;40;50;60 и т.д.)

5 .

Нельзя располагать материал более

прочный между менее прочными Рис 5.48.

.

Нельзя располагать материал более

прочный между менее прочными Рис 5.48.

Рис.5.48.

6. Расположение замыкающей головки производить на более толстой детали или на детали изготовленной из более прочного материала.

7. При клёпке тонкостенных деталей замыкающие головки необходимо чередовать с закладными. Рис 5.49.

Рис. 5.49

8. При клёпке алюминиевых сплавов нельзя применять стальные заклёпки.

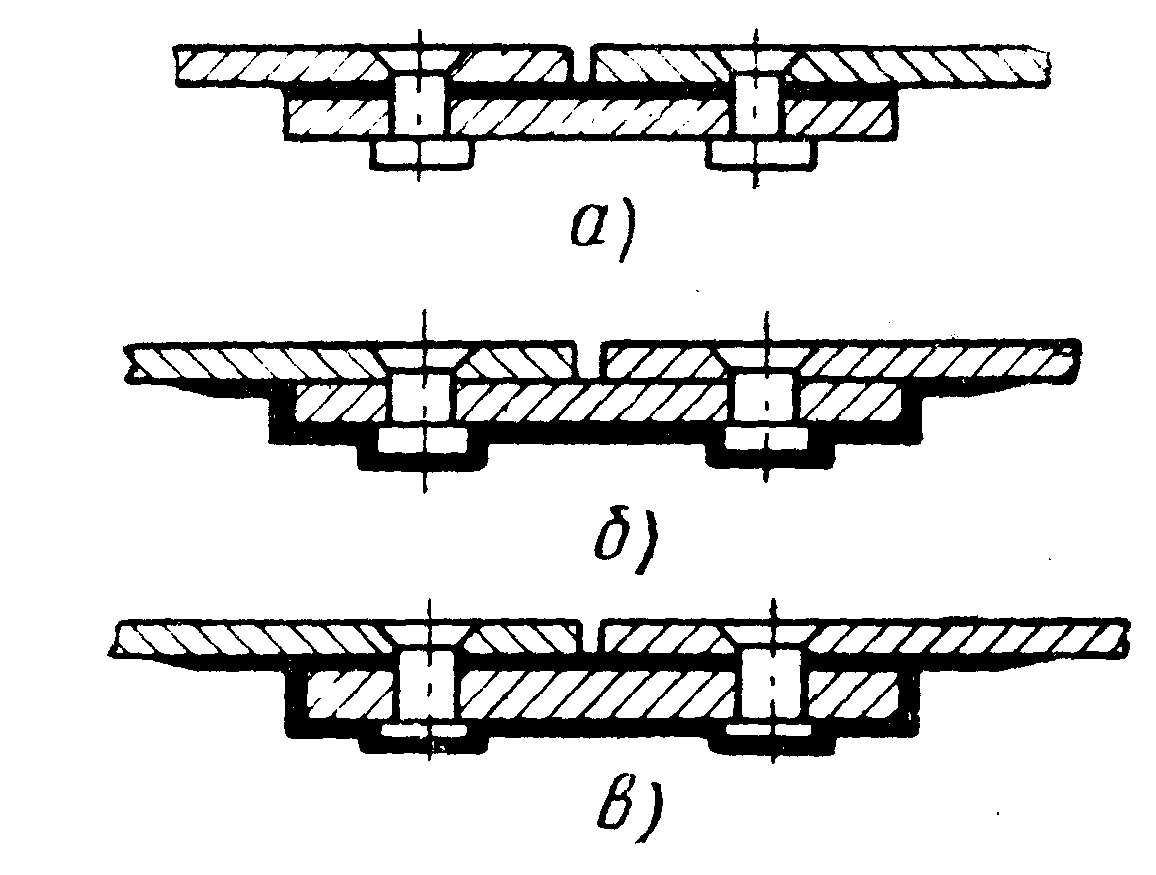

5.6.1.3. Герметизация заклёпочных соединений.

Герметизация клёпанных швов достигается как за счёт качества выполняемого соединения, так и за счёт его герметизации : - плотной подгонкой сопрягаемых деталей;

полным заполнением отверстия стержнем заклёпки;

применением специальных уплотнителей.

Герметизация с помощью уплотнителей бывает:

- внутришовная; Рис.4.30а

- поверхностная; Рис.4.30б

- комбинированная. Рис.4.30 в

В качестве герметизирующего уплотнения применяют упругие прокладки, липкие плёнки, жидкие герметики, ленты, замазки и т.п.

Рис.5.50

5.6.2.. Сварные соединения.

Сварка наиболее распространенный метод соединения деталей, который поддаётся механизации. В машиностроении сварку применяют для изготовления конструкций из листового материала, труб,профилей. В целях упрощения техпроцесса изготовления иногда выгодно расчленить сложные штампованные детали на простые части и соединять их сваркой.

Такой подход часто применяется в единичном и мелкосерийном производстве.

Сварка – процесс создания неразъемного соединения изделий местным нагреванием их до расплавленного или пластичного состояния без применения или с применением механических усилий.

При производстве авиационной техники наибольшее применение находит сварка плавлением (электродуговая, аргонодуговая, кислородно-ацетиленовая), а также электроконтактная сварка (точечная и роликовая).

Электродуговая сварка (ЭДС) является основным видом сварки при ремонте изделий из термообработанных высокопрочных легированных сталей при толщине материала свыше 1,5 мм.

Электродуговая сварка производится путем местного нагрева соединяемых металлических частей до расплавленного состояния с помощью электрической дуги. Дуга возникает между металлом изделия и угольным или металлическим электродом. Температура в зоне горения дуги составляет около 6000°С. Электродуговая сварка может вестись как на постоянном, так и на переменном токе.

Металлические электроды служат для образования электрической дуги и одновременно являются присадочным материалом. В авиаремонтном производстве применяются электроды со специальными обмазками. За счет элементов, входящих в состав обмазки, вокруг дуги создается защитная атмосфера, препятствующая взаимодействию газов воздуха с расплавленным металлом. В результате предотвращается ухудшение механических свойств металла в зоне сварки за счет обогащения его кислородом и азотом, выгорания углерода, кремния и марганца.

Электроды в процессе сварки удерживаются в электрододержателе, представляющем собой пружинящие щипцы, к которым подводится электрический ток.

В качестве источников питания для ЭДС применяются сварочные генераторы и сварочные трансформаторы.

Для защиты глаз и кожи лица от воздействия яркого света и ультрафиолетовых лучей служат щитки и шлемы из фибры со вставленными светофильтрами.

Режим ЭДС определяется силой тока и диаметром электрода. Он выбирается в зависимости от вида соединения и толщины свариваемых элементов по специальным таблицам.

Аргонодуговая сварка (АрДС) применяется для хромоникелевых сталей, для алюминиевых и магниевых сплавов.

При АрДС защита расплавленного металла от взаимодействия с воздухом обеспечивается подачей нейтрального газа аргона в зону горения дуги. Струя аргона, кроме того, сужает область термического воздействия.

Сварка может вестись плавящимся электродом или неплавящимся вольфрамовым электродом. В первом случае сварка выполняется с помощью горелки, имеющей механизм подачи присадочной проволоки. Во втором - присадочный материал (той же марки, что и материал ремонтируемого изделия) сбоку вводится в зону горения дуги (рис. 5.51.).

АрДС может выполняться ручным или автоматическим способом.

Кислородно-ацетиленовая сварка (КАС) применяется для сварки высоколегированных сталей при толщине материала менее 1,5 мм с последующей термообработкой и для сварки изделий из алюминиевых сплавов.

При KAС расплавление металла осуществляется теплом сгорания ацетилена в кислороде. Ацетилено-кислородное пламя горит на выходе смеси C2H2 и O2 из отверстия специального мундштука или наконечника сварочной горелки. Мундштуки сменные с различными диаметрами отверстий. Чем толще свариваемый металл, тем больший номер мундштука. Ацетилен и кислород в соотношении примерно 1,0 : 1,5 подаются к горелке по раздельным шлангам.

Для КАС используются ацетиленовые генераторы, баллоны для ацетилена и кислорода, редукторы для понижения давления газов, газовые горелки.

Сварка ведется с применением присадочной проволоки, диаметр которой подбирается в зависимости от толщины свариваемых элементов. Режим кислородно-ацетиленовой сварки определяется номером наконечника (мундштука), диаметром присадочной проволоки и давлением кислорода.

Точечная сварка позволяет получить прочные, но не плотные нахлесточные соединения. Пакет свариваемых элементов прижимается медными электродами сварочной машины и через них в виде импульса пропускается электрический ток. Наибольшее количество тепла при этом выделяется в месте контакта между соединяемыми деталями - там, где электрическое сопротивление максимально. В этом месте образуется расплавленное ядро, при кристаллизации которого возникает сварочная точка. После отключения тока и до окончания кристаллизации давление электродов не снимается во избежание разрыва сварочной точки упругими силами (рис.5.52.).

Для получения прочноплотных сварных соединений из листовых материалов применяется роликовая сварка. Соединяемые детали при этом зажимаются между двумя медными электродами - роликами, один из которых приводится во вращение от электродвигателя. Таким образом, детали непрерывно перемещаются между роликами. С определенной периодичностью через ролики и соединяемые детали пропускается электрический ток. Каждому импульсу тока соответствует сварочная точка. При соответствующем подборе скорости вращения роликов, частоты и длительности импульсов можно получить прочноплотные швы с высокой герметичностью (рис. 5.53.).

Наряду с рассмотренными методами сварки в авиаремонтном производстве за последнее время получили применение и такие виды сварки, как плазменная, сварка электронным лучом в вакууме, диффузионная сварка, сварка световым лучом (лазерная) и др.

Хорошо свариваются низкоуглеродистые стали ( <0.25%С), низколегированные стали с низким содержанием С и никелевые сплавы. Сварка высокоуглеродистых сталей, средне- и высоколегированных сталей представляет определённые трудности, в таблице1 приведены характеристики свариваемости металлов.

Таблица 1

№ п/п |

С. экв % |

Группа свариваемости |

Характеристика свариваемости |

1 |

До 0,27 |

1 |

Хорошая |

2 |

0,28 – 0.39 |

2 |

Удовлетворительная (подогрев до 1000 С) |

3 |

0,4 – 0,5 |

3 |

Удовлетворительная (подогрев до 2000 С) |

4 |

0,51 – 0,66 |

4 |

Затруднительная (нагрев до400 –5000 С) |

5 |

Св. 0,66 |

5 |

Неудовлетворительная |

Сварка цветных металлов (медные и алюминиевые сплавы) затруднительна из-за высокой теплопроводности и лёгкой окисляемости. Как правило, прочность сварного шва ниже прочности основного материала вследствие наличия шлаков, образования пор и структурных изменений в материале. Сварка вызывает поводку деталей величина, которой зависит от протяжённости и сечения шва, от термического нагрева. Поводку можно устранить применяя стабилизирующую термообработку после сварки ( отжиг при 600-6500 С).

Наиболее освоенными и часто применяемыми методами сварки, позволяющими соединять однородные материалы, являются:

1. Дуговая сварка (аргоно-дуговая ручная и автоматическая, автоматическая под слоем флюса, ручная – плавящимся электродом);

2. Ацетилено-кислородная используется преимущественно для соединения деталей из углеродистых сталей в мелкосерийном производстве. Широко применяется прирезке металла так как имеет большую производительность и более высокое качество реза;

3. Контактная сварка (точечная и роликовая) – применяется для соединения листовых материалов друг с другом или с различными профильными деталями. При применении роликовой сварки обеспечивается герметичность соединения. Оба вида сварки поддаются автоматизации и механизации технологического процесса соединения. Могут применяться для соединения алюминиевых сплавов;

4. Диффузионная сварка – стык свариваемых деталей нагревают индуктором и сжимают друг с другом. Процесс сварки проводят в камере с глубоким вакуумом или в среде нейтральных газов. Для надёжного соединения достаточен нагрев до750-8000 С. Диффузионной сваркой соединяют тугоплавкие, жаропрочные сплавы, керамика. цветные сплавы, а также разнородные материалы.

5. Электронно-лучевая сварка осуществляется потоком электронов. Толщина соединяемых деталей от нескольких десятков миллиметров до нескольких микрометров.

Выбор метода сварки производится на основании анализа конструкции изделия, при этом учитывают:

- свариваемость материала данным методом;

- качество соединения;

- производительность работ.

Свариваемость - свойство металлов давать при сварке доброкачественное соединение без трещин и коррозионно-стойкое. В таблице 2 приведены рекомендации по свариваемости некоторых материалов различными способами.

Таблица 2

№

|

Способы сварки |

Амц |

Д16Т |

В95 |

30ХГСА |

12Г2А |

1 |

Аргонно – дуговая, ручная и автомат |

+ |

- |

- |

++ |

++ |

2 |

Дуговая автоматическая под флюсом |

- |

- |

- |

++ |

++ |

3 |

Ручная дуговая |

- |

- |

- |

+ |

+ |

4 |

Электроконтактная (точечная, роликовая |

++ |

+ |

+ |

+ |

++ |

Вместе с тем качество сварки будет зависеть от толщины свариваемых материалов, формы шва и характеризуется следующим соотношением.

пс

=

![]() -

коэффициент прочности сварного шва,

где

-

коэффициент прочности сварного шва,

где

![]() -

напряжение разрушения сварного шва,

-

напряжение разрушения сварного шва,

- временное напряжение растяжения материала.

Чем

больше

![]() тем выше прочность соединения, в Таблице

3 приведены значения

тем выше прочность соединения, в Таблице

3 приведены значения![]() в зависимости от способа сварки и формы

сварного шва.

в зависимости от способа сварки и формы

сварного шва.

Таблица 3

-

Способ сварки

Толщина свариваемого материала (мм)

Коэфициент.

прочности

Дуговая автоматическая

1,5 - 60

0,8

0,9

0,7

Аргоно- дуговая

Ручная

0,5 - 25

0.7

0.8

0.6

Автоматическая

0,1 - 200

0.8

0.9

0.7

Ручная дугвая

2 - 25

0.6 - 0.8

0.7 - 0.9

0.6 – 0.7

Газовая руная

.5 - 25

Производительность работ в значительной степени зависит от автоматизации процесса сварки, одновременно автоматическая сварка обеспечивает более высокое качество сварного шва.

Технологический процесс сварки плавлением предполагает, независимо от способа сварки, следующие этапы:

- подготовка кромок к сварке и обезжиривание поверхностей;

- установка и закрепление деталей в требуемом положении;

- проведение сварочных работ.

Для обеспечения качественного соединения необходимо, в зависимости от толщины материала, подготовить кромки к сварке, обеспечив при этом необходимую величину зазора, для лучшего формирования сварного шва. Зазор должен быть равномерным по всей длине шва.