- •Раздел 4. Методы механической обработки материалов при изготовлении деталей и конструктивных элементов самолетов.

- •Глава 4.1. Обработка деталей и конструктивных элементов давлением.

- •Глава 4.2. Механическая обработка заготовок.

- •Глава 5.. Процессы термической обработка металлических деталей………………………

- •Глава 6. Гальванические металлические и неметаллические покрытия……………………

- •Глава 7. Лазерные технологии в производстве авиационной техники……………………..

- •Раздел 6. Изготовление конструктивных элементов ла из композиционных материалов.

- •Глава 6.1. Основные свойства авиационных композиционных материалов………..

- •Глава 6.2. Изготовление макета конструктивного элемента (мастер модели)……

- •Глава 6.3. Общепромышленное и ручное ламинирование…………………………………

- •Глава 6.4. Применение композитов в конструкциях самолётов, вертолётов и двигателей.

- •Глава 6.5. Клей вк – 9 ост 1 90281 – 86………………………………………………

- •Раздел 1. Общие вопросы производства авиационной техники

- •Глава 1.1. Особенности самолета и самолетостроительного производства.

- •Глава 1.2. Структура предприятия, его производственный процесс, объем и программа выпуска самолетов

- •Глава 1.3. Типы производства.

- •Раздел 2. Основы технологии производства конструктивных элементов ла.

- •Глава 2.1. Основные понятия и определения.

- •Глава 2.2. Технологические методы обеспечения качества самолета как объекта производства.

- •Глава 2.3. Технологические методы обеспечения заданного ресурса.

- •Глава 2.4. Технологические методы создания конструкции минимальной массы.

- •Глава 2.5. . Классификация технологических процессов.

- •Глава 2.6. Особенности технологии производства конструктивных элементов (кэ).

- •Глава 2.7. Резервы повышения производительности труда при

- •Глава 2.8. Комплексная технологическая классификация изготовления деталей ла.

- •Принципиальные схемы технологических процессов изготовления

- •Термообработка – закалка

- •3. Для деталей из не упрочняемых термообработкой материалов

- •2. Для деталей из упрочняемых термообработкой материалов

- •Для деталей из упрочняемых термообработкой материалов с длительным сроком старения

- •Для деталей, изготавливаемых

- •Для деталей, изготавливаемых

- •Принципиальные схемы технологического процесса изготовления деталей из точных специальных заготовок удалением излишнего материала

- •Специальные точные заготовки в отожженном состоянии

- •Расконсервация - очистка заготовок

- •1.Для деталей из металлов и

- •Глава 2.9. Технологичность конструкции изделия. (тки).

- •2.9.1. Общие сведения.

- •2.9.2.Качественная оценка технологичности конструкции изделия.

- •2.9.3. Количественная оценка тки.

- •2.9.4. Основные показатели.

- •2.9.4.1. Дополнительные показатели.

- •2.9.4.2. Технологические требования к конструкции конструктивных элементов.

- •Раздел 3. Основы технологического обеспечения качества изготовления конструктивных элементов.

- •Глава 3.1. Точность технологического процесса.

- •Глава 3.2. Оценка точности технологического процесса изготовления кэ.

- •Глава 3.3. Качество поверхности изготовленных деталей и конструктивных элементов.

- •Глава 3.4. Влияние шероховатости поверхности на эксплуатационные

- •Раздел 4. Рациональные методы изготовления заготовок для деталей и конструктивных элементов ат.

- •Глава 4.1. Типы заготовок и методы их изготовления.

- •Глава 4.2. Методы литья.

- •4.2.1. Литьё в песчаные формы.

- •4.2.2. Литьё в металлические формы.

- •4.2.3. Литьё по выплавляемым моделям.

- •4.2.4. Литье в оболочковые формы.

- •4.2.5. Литье под давлением .

- •4.2.6. Литье под низким давлением (0,01—0,08 мн/м2).

- •4.2.7. Центробежное литьё.

- •4.2.8. Особенности конструирования литых деталей.

- •4.2.9. Технологичность деталей получаемых литьём.

- •Раздел 4. Методы механической обработки материалов при изготовлении деталей и конструктивных элементов самолетов.

- •Глава 4.1. Обработка деталей и конструктивных элементов давлением.

- •4.1.1. Общие положения.

- •4.1.2. Прокатка

- •4.1.3. Ковка

- •4.1.3. Прессование

- •4.1.4. Горячая штамповка.

- •4.1.5. Штамповка в закрытых штампах.

- •4.1.6. Холодная штамповка.

- •4.1.7. Холодная высадка.

- •4.1.8. Холодная формовка.

- •4.1.9. Холодная листовая штамповка.

- •4.1.10. Гибка листового материала.

- •4.1.11. Вытяжка листового материала.

- •4.1.12. Формовка листового материала.

- •4.1.13. Вырезание заготовок и деталей ножницами и в штампах.

- •Глава 4.2. Механическая обработка заготовок.

- •4.2.1. Общие положения

- •4.2.2. Обработка на токарных станках.

- •4.2.1.1. Технологичность деталей обрабатываемых на станках токарной группы.

- •4.2.2.Обработка деталей на фрезерных станках.

- •4.2.2.1.Технолгичность деталей обрабатываемых фрезерованием.

- •4.2.2.3. Универсальные делительные головки.

- •4.2.3. Обработка на протяжных станках.

- •4.2.4. Обработка на сверлильных станках.

- •4.2. 5.Обработка на строгальных и долбёжных станках.

- •4.2.6. Обработка заготовок на шлифовальных станках.

- •4.2.6.1. Основные схемы шлифования.

- •4.2.6.2. Технологические требования, предъявляемые к заготовкам обрабатываемым на шлифовальных станках.

- •4.2.7. Методика обработки заготовок хонингованием и алмазным выглаживанием (обкаткой шариками).

- •4.2.8. Слесарная обработка заготовок, деталей и конструкционных элементов самолетов.

- •Глава 5.. Процессы термической обработка металлических деталей.

- •5.1. Термическая обработка деталей из конструкционных сталей.

- •5.1.1. Строение чистых металлов.

- •5.2. Диаграмма состояния сплавов железа с углеродом.

- •5.3. Изменение структуры стали при быстром охлаждении.

- •5.3. Термическая обработка сталей.

- •5.3.1. . Отжиг стали.

- •5.3.2. Нормализация стали.

- •5.3.3. Закалка стали.

- •5.3.4. Отпуск стали.

- •5.4. Химико – термическая обработка сталей.

- •5.4.1. Цементация стали.

- •5.4.2. Азотирование стали.

- •5.4.3. Цианирование стали.

- •5.4.4. Хромирование алюминиевых сплавов и стали.

- •5.4.5.. Алитирование стали.

- •5.4.6. Силицирование.

- •5.4.7. Борирование.

- •5.6. Термическая обработка деталей из титановых сплавов.

- •5.7. Термическая обработка деталей из алюминиевых сплавов.

- •5.8. Термическая обработка деталей из магниевых сплавов.

- •5.9. Уменьшение деформаций и короблений при термообработке.

- •5.10. Определение механических свойств.

- •Глава 6. Гальванические металлические и неметаллические покрытия.

- •6.1. Обработка поверхности перед покрытием и после него.

- •6.2. Методы контроля покрытий.

- •Глава 7. Лазерные технологии в производстве авиационной техники.

- •7.1. Лазерная резка.

- •7.2. Лазерная сварка.

- •7.3. Лазерная термообработка (закалка, легирование).

- •7.4. Технология и оборудование для лазерного упрочнения быстроизнашивающихся деталей.

- •7.5. Лазерное модифицирование быстроизнашивающихся деталей.

- •7.6. Лазерная наплавка.

- •7.7. Заключение.

- •Глава 8. Обозрение (историческое) плазово - шаблонного метода увязки форм и размеров изготавливаемых объемных конструктивных элементов.

- •8.1. Теоретические плазы.

- •8.2. Производственные шаблоны.

- •Раздел 5 . Сборка узлов, агрегатов и конструктивных элементов, изготавливаемого ла.

- •Глава 5.1. Основные пути обеспечения точности изготовления деталей и конструктивных элементов для их сборки.

- •5.1.1. Основы базирования и базы.

- •5.1.2. Способы базирования.

- •5.1.3. Методы обеспечения точности сборки.

- •5.1.3.1. Размерные цепи.

- •5.1.3.2. Выявление и построение размерных цепей.

- •5.1.3.3. Расчёт размерных цепей.

- •Глава 5.2. Основные методы сборки конструктивных элементов ла.

- •5.2.1. Технологичность сборки.

- •5.2.2. Технологические требования к конструкции сопрягаемых деталей.

- •5.2.3. Построение схем сборки.

- •Глава 5.3. Технологичность соединений.

- •Глава 5.4. Разъемные соединения.

- •5.4.1. Болтовое соединение

- •5.4.2. Шпилечные соединения.

- •5.4.3. Винтовые соединения.

- •5.4.4.Шпоночные соединения.

- •5.4.5. Шлицевые соединения.

- •Глава 5.5. Унифицированные стыки.

- •5.5.1. Стык хомутовый.

- •5.5.2. Байонетный стык.

- •5.5.3. Шлицевой стык.

- •5.5.4. Клиновой стык.

- •Глава 5.6. Неразъемные соединения.

- •5.6.1. Клёпанные соединения.

- •5.6.1.1. Виды заклёпочных соединений.

- •5.6.1.2. Технологические требования к заклёпочным соединениям.

- •5.6.1.3. Герметизация заклёпочных соединений.

- •5.6.2.. Сварные соединения.

- •5.6.2.1.Типы сварных соединений.

- •5.6.2.2. Технологичность сварных соединений.

- •5.6.2.3. Технологические рекомендации к сварным конструкциям.

- •5.6.2.4. Дефекты в сварных швах и способы их контроля.

- •5.6.3. Пайка и технологичность паянных соединений.

- •5.6.3.1. Припои и методы пайки.

- •5.6.3.2. Основные способы пайки.

- •5.6.3.3.Технологические особенности паянных соединений.

- •Раздел 6. Изготовление конструктивных элементов ла из композиционных материалов.

- •Глава 6.1. Основные свойства авиационных композиционных материалов.

- •6.1.1. Особенности композитов.

- •6.1.2. Состав композитных материалов.

- •6.1.3 Технические характеристики волокнистых армирующих материалов.

- •6.1.4. Стеклянные волокна.

- •6.1.5. Органические волокна.

- •6.1.6. Углеродные волокна.

- •6.1.6. Эпоксидная смола эд – 20 гост10587 – 93.

- •6.1.8. Типовые рецептуры приготовления эпоксидных клеевых паст.

- •6.1.9. Разделительные смазки.

- •6.1.10. Гелькоут.

- •6.1.10.1. Характеристики применяемых гелькоутов.

- •6.1.10.2. Условия подготовки гелькоута.

- •Глава 6.2. Изготовление макета конструктивного элемента (мастер модели).

- •6.2.1. Изготовление макетов (матриц) на обрабатывающих центрах.

- •6.2.2. Изготовление макетов из пенопласта.

- •6.2.3. Изготовление матриц из стеклопластика. Требования к конструкции матриц из стеклопластика.

- •Глава 6.3. Общепромышленное и ручное ламинирование.

- •6.3.1. Ручное ламинирование с последующей вакуумной формовкой кэ объемной формы.

- •6.3.2. Особенности формования кэ из углепластиков.

- •6.3.3. Метод получения многослойных изделий из препрегов.

- •6.3.4. Формование препрегов с использованием металлических штампов или стеклопластиковых матриц.

- •6.3.5. Автоклавное или вакуумное формование конструктивных элементов из композитных материалов.

- •Глава 6.4. Применение композитов в конструкциях самолётов, вертолётов и двигателей.

- •6.4.1. Концепция «интегральное качество» при конструировании.

- •6.4.2. Примеры использования композитов в конструкциях ла.

- •6.4.3. Применение композитов в конструкциях пассажирских самолетов.

- •6.4.4. Композитные корпусные детали обшивки авиадвигателей.

- •Глава 6.5. Клей вк – 9 ост 1 90281 – 86.

Глава 3.3. Качество поверхности изготовленных деталей и конструктивных элементов.

Точность и надёжность работы изделия в значительной степени зависит от качества обработки поверхностей деталей. Под качеством поверхности понимается не только её чистота и геометрические характеристики, но и физико - механические свойства поверхностного слоя. Изменение свойств поверхностного слоя материала может быть достигнуто различными путями. В зависимости от режима и вида обработки, а также от марки материала в поверхностном слое может возникать наклёп от нескольких сотых до десятых долей миллиметра, напряжения сжатия или растяжения. Некоторые виды абразивной обработки могут давать прижег. Изменение физико-механических свойств поверхностного слоя оказывает влияние на износ детали при эксплуатации и надёжность её работы в течении всего гарантийного срока службы

Широкое применение, для достижения необходимых физико-механических свойств поверхностного слоя, находят специальные технологические процессы создающие в поверхностном слое наклёп, отрицательные напряжения и обеспечивающие упрочнение поверхности. К таким процессам относятся: цементация, азотирования поверхностного слоя, дробеструйная обработка, алмазное выглаживание и др. Такая обработка снижает неровности ,повышает усталостную прочность.

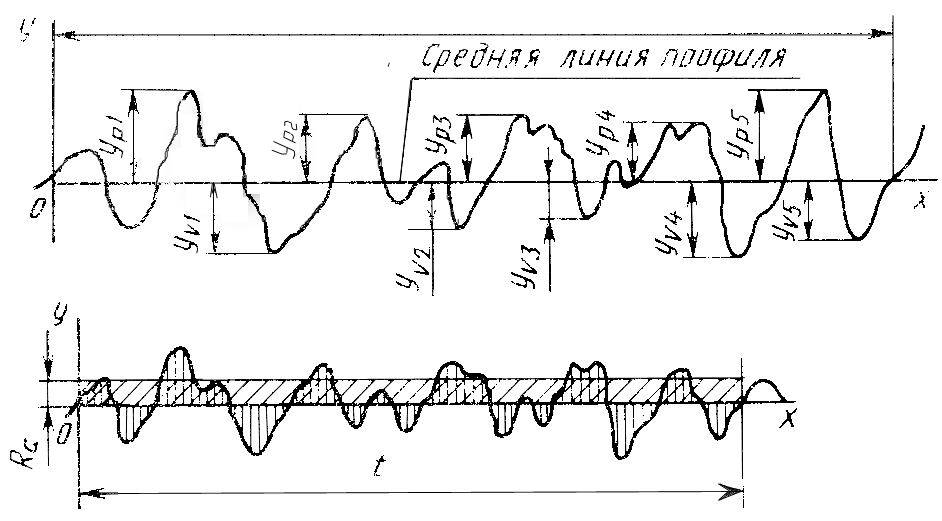

В процессе механической обработки на поверхности детали могут иметь место неровности, возникающие вследствие влияния различных производственных факторов, а также следы от режущего инструмента. Величина таких отклонений определяется шероховатостью поверхности и зависит от классов чистоты. Для оценки чистоты поверхности условно принято 14 классов. Схема шероховатости поверхности приведена на рис. 2.3.9.

![]()

Рис.2.3.9

Шероховатость поверхности обозначается параметрами Ra и Rz , величина которых определяется по таблицам в соответствии с ГОСТ 25142-82.

Ra – среднеарифметическое отклонение абсолютных значений профиля в пределах базовой длины.

Rz – сумма пяти наибольших выступов и пяти наибольших впадин на базовой длине.

Значение шероховатости указывается на рабочих чертежах в соответствии с выбранным классом чистоты. В производстве контроль чистоты поверхности осуществляется различными методами. С 1-го по 5-й классы чистоты контроль производится визуально, по образцам свидетелям, контролируется параметр Rz/

Поверхности выполненные по 6-12 классам чистоты контролируются специальными приборами, профилометрами и профилографами, при этом контролируется величина Ra. Поверхности 13-14 классов чистоты контролируются с помощью микроскопов и определяется параметр Rz.

Глава 3.4. Влияние шероховатости поверхности на эксплуатационные

характеристики детали.

Точность изготовления детали взаимосвязана с шероховатостью поверхности, чем выше точность, тем выше класс чистоты поверхности. В справочной литературе приводятся зависимости чистоты поверхности от методов её обработки. Конструктор, проектируя деталь, должен четко представлять себе условия её работы, правильно выбрать марку материала, точность изготовления и чистоту поверхности. Несоблюдение этих требований приводит к преждевременному выходу детали из строя. Основными причинами преждевременного выхода детали из строя являются: износ, коррозионная стойкость, прочность.

Износ – удаление материала с поверхности детали в процессе сборки или работы в подвижном соединении. Вследствие износа изменяются посадки и условия нормальной работы детали. На величину износа влияют как шероховатость поверхности, так и физико-механические свойства поверхностного слоя.

Рис. 2.3.11

На рис. 2.3.11 приведен график износа детали, в котором можно выделить 3-и зоны.

1 – я зона, зона приработки, где величина износа максимальна в течение относительно небольшого промежутка времени. Усиленный износ объясняется взаимодействием гребешков шероховатостей сопрягаемых деталей, вследствие чего происходит их пластическая деформация или истирание, увеличивается чистота поверхности. На Рис. 2.3.12 представлена картина взаимодействия поверхностей трущихся деталей. Контакт деталей происходит в нескольких точках, по максимальным выступам шероховатости поверхности.

![]()

Рис. 2.3.12

Естественно что, в точках контактирования будут возникать максимальные напряжения от действия рабочих нагрузок. В результате в конце этапа приработки в поверхностном слое происходит нагортовка, т.е. упрочнение поверхностного слоя, увеличивается чистота поверхности, снижается трение и как следствие уменьшается износ. Этап 2 – зона нормального износа, величина износа значительно меньше. В конце этапа нормального износа происходит увеличение зазоров, вследствие чего износ становится неравномерным, возможно возникновение явления схватывания, прижогов. Форма поверхности изменяется, упрочнённый слой уменьшается или полностью стирается. На поверхности появляются борозды и углубления, наступает 3-й этап - этап абразивного износа (зона 3). Для увеличения этапа нормального износа могут быть применены различные методы и в частности:

-

наличие в сопряжении хотя бы одной

детали с высокой твёрдостью поверхности

(HRC = 58

![]() 64);

64);

- применение в сочленении различных марок материалов;

- применение материалов подвергающихся химико-термической обработке;

- выбор необходимой шероховатости поверхности, удерживающей смазку;

- применение специальных покрытий снижающих коэффициент трения.

Коррозионная стойкость – способность материала сопротивляться появлению коррозии, окислению вследствие воздействия окружающей среды. Коррозия может рассматриваться как одна из форм износа. Сопротивление коррозии в значительной степени зависит от шероховатости поверхности, т.е. от микрогеометрии. Для уменьшения коррозии используются следующие методы:

- увеличение чистоты поверхности;

- применение защитных покрытий;

- применение коррозионо стойких материалов.

Влияние шероховатости на прочность детали. Наличие на поверхности детали рисок , царапин и других дефектов в значительной степени оказывает влияние на их прочность и работоспособность, особенно деталей выполненных из высокопрочных марок материала, работающих при знакопеременных нагрузках.

Любая царапина или риска на поверхности детали является концентратором напряжений и снижает усталостную прочность. Основным способом увеличения периода усталостной прочности является увеличение чистоты поверхности.