- •Глава 12 оперативно-производственное планирование дискретного производства

- •12.1. Два вида систем операционного планирования

- •Выталкивающая система опп серийного производства

- •Пример 1

- •Пример 2

- •Пример 7

- •Организационные структуры массового производства с постоянным ритмом

- •Пример 8

- •12.4. Выталкивающие системы опп массового производства

- •12.5. Вытягивающая система опп массового повторяющегося производства

- •12.6. Организационные структуры массового производства с переменным ритмом и изменяющейся численностью рабочих

- •12.7. Система ротации обслуживающего персонала

- •Обобщение

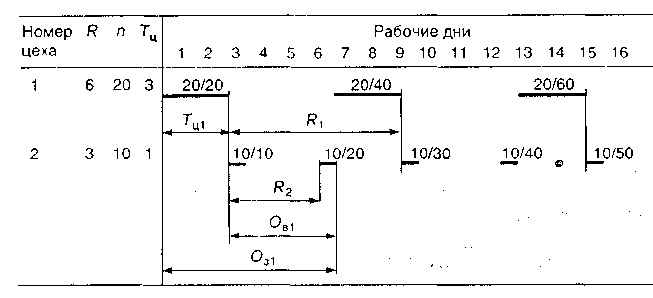

Пример 1

Отношение R1 / R2 равно целому числу. Необходимо помнить, что в практике регулирования движения материального потока обычно учитывается резервное время, имеющее смысл резервного опережения между каждой парой смежных цехов (ТРЕЗ) и учитывающее возможность отклонений в работе смежных цехов. В рассматриваемых нами примерах мы для упрощения их не будем его использовать.

Из рисунка видно, что опережение запуска для i-го цеха определяется следующим выражением:

|

где R2 = R1 – R2 .

Эта замена вносит чисто методические удобства и характеризует наглядность расчета. Поскольку R1 = max, R2 = min, то предыдущее выражение можно переписать:

|

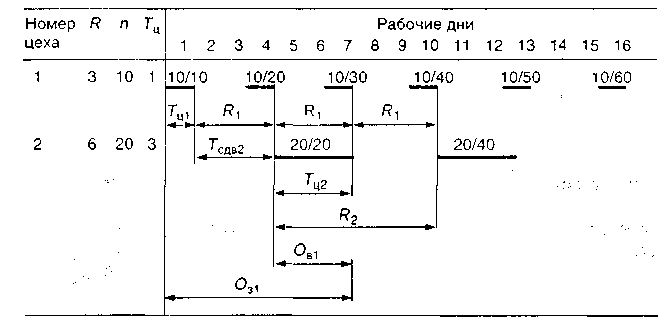

Пример 2

Отношение R1 / R2 представляет правильную дробь.

Отсюда видно, что разность R1 и R2 можно рассматривать, как своеобразный сдвиг между соответствующими длительностями циклов обработки партий деталей в цехах первом и втором, а опережения запуска 1-го цеха будет выглядеть так:

|

где ] [ – округление до ближайшего большего целого числа;

ТСДВ2 – сдвиг момента запуска первой партии деталей во втором цехе по отношению к ее выпуску в первом цехе.

Рассмотрим общий случай для отношений R1 и R2 , когда такие соотношения не являются целым числом и правильной дробью: a) R1 > R2; б) R1 < R2..

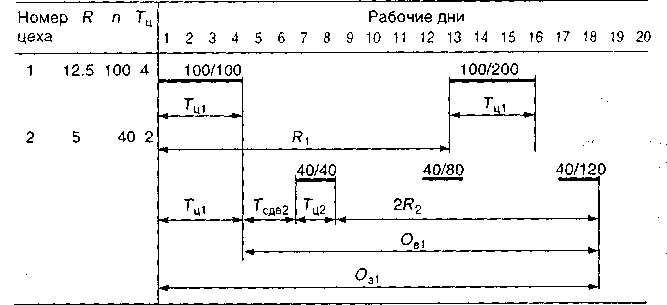

ПРИМЕР 3

Общий случай соотношения ритмов запуска партий в двух смежных цехах.

Случай а. При R1 > R2

|

Сохраняя прежний методический подход, представим 2R2 иначе, не меняя его сущности:

2R2 = (]R1 / R2 [– 1) R2 .

После этого выражение ОЗ примет следующий вид:

, |

где ТСДВ2 отражает сдвиг момента запуска первой партии деталей во втором цехе по отношению к выпуску ее в первом цехе.

Этот сдвиг необходим для того, чтобы сохранить ритмичность запуска партий деталей во втором цехе на весь период обработки партий деталей до полного окончания обработки всех партий деталей данного наименования. Если такой сдвиг не предусмотреть в самом начале запуска партий деталей в обработку во втором цехе, то в некоторый момент времени он произойдет сам, но при этом будет нарушена ритмичность запуска. Величина ТСДВ определяется следующим образом.

ТСДВ = RМ – dR, |

(12.10) |

где RМ – меньший ритм в двух смежных цехах;

dR – общий наибольший делитель ритмов в двух смежных цехах.

Учитывая сказанное, выражение для опережения запуска можно переписать в следующем виде:

|

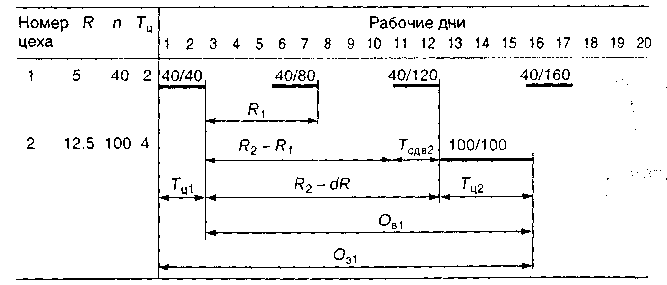

Случай б. При R1 < R2..

Сдвиг момента запуска первой партии во втором цехе по отношению к моменту выпуска ее из первого цеха в рассматриваемом случае будет состоять из двух частей: первый сдвиг возникает вследствие того, что R1 < R2 (пример 2), здесь ТСДВ1 = R1 – R2 ; второй сдвиг ТСДВ2 , как и в случае а рассматриваемого примера, происходит вследствие того, что отношение большего ритма к меньшему не равно целому числу, т. е. ТСДВ2 = R1 – dR1, 2 . Суммирование сдвигов приводит нас к ранее описанному результату ТСДВ = R2 – dR1, 2. Таким образом, и для этого случая формула будет иметь тот же общий вид, что и полученная нами ранее.

Отметим, что полученное выражение приводит нас к определению максимально возможной величины опережения для первого цеха (OЗ1). Это объясняется тем, что опережение OЗ1 определяется не по отношению к величине выпуска из второго цеха всех тех деталей, которые были запущены в обработку и первом цехе, а к несколько большему числу. Например, в нашем случае запускаемая партия в первом цехе равна 100 деталей, а 03 рассчитывается по отношению к 120-й детали, выпускаемой из второго цеха. Учитывая это обстоятельство и то, что детали запускаются в обработку партиями, можно без ущерба для всей системы управления материальным потоком движения деталей и сборочных единиц рассчитать минимальную величину запуска, расчет которой можно представить так:

OЗ1MIN = OЗ1 – n1 |

(12.11) |

Подобное уменьшение величины запуска уменьшает потребность в оборотных средствах и является минимально возможной нормативной величиной опережения.

Теперь мы можем записать общее выражение для расчета опережения запуска в любом l-м цехе. При этом не забудем учесть в этом выражении и величины резервных опережений между каждой парой смежных цехов (TРЕЗ I, J=1).

|

(12.12) |

где![]() – ритм партии деталей в последнем цехе;

– ритм партии деталей в последнем цехе;

КЦ – число всех цехов, в которых производится обработка данной партии деталей (і = 1, КЦ);

l – номер цеха, для которого определяется опережение запуска (цехо-завод).

Суммирование

![]() и

и

![]() проводится по числу пар смежных цехов

от данного (l)

до последнего (KЦ),

который

является либо последним в цепи обработки

детали, либо сборочным цехом.

проводится по числу пар смежных цехов

от данного (l)

до последнего (KЦ),

который

является либо последним в цепи обработки

детали, либо сборочным цехом.

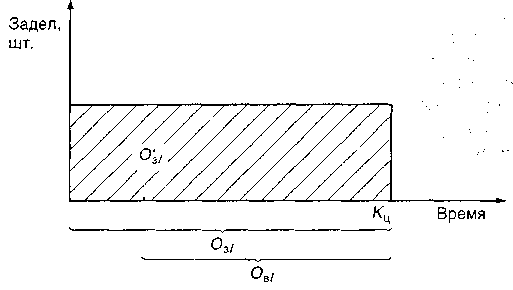

Величины опережений могут рассчитываться в штуках (деталей, узлов), т. с. не в рабочих днях. В этом случае опережение принимает вид нормативного задела (запаса), изображенного на рис. 12.6.

Величина опережения в штуках рассчитывается следующим образом.

|

(12.13) |

где NДН – среднедневной выпуск деталей в штуках.

Резервное опережение. При расчете опережений необходимо также учитывать разервное опережение между выпуском деталей в предыдущем цехе и запуском в последующем, которое необходимо на случай задержки выпуска партии деталей из предыдущего цеха или на случай преждевременного запуска партий деталей в обработку в следующем цехе. В резервное время ТРЕЗ включается также и межцеховое время, состоящее из времени оформления документов и транспортировки партии деталей в следующий цех. Обычно ТРЕЗ принимается равным нескольким дням (два – пять). Но часто и такая величина ТРЕЗ может не устраивать операционного менеджера. Поэтому можно прибегнуть к некоторым общим рекомендациям и следовать им при расчете ТРЕЗ .

1. ТРЕЗ выбирается равным R следующего цеха, т.е. ТРЕЗ = RCЛ или ТРЕЗ NДН = nCЛ .

2. Если в предыдущем цехе длительность производственного цикла значительно больше RCЛ , то ТРЕЗ = ТЦ ПРЕД , где ТЦ ПРЕД – длительность производственного цикла в предыдущем цехе. В этом случае за время, равное резервному опережению, может быть обработана и выпущена партия деталей соответствующего наименования из предыдущего цеха.

Расчет заделов (запасов). Запасы, представляющие собой заготовки, детали, узлы и материалы, находящиеся на различных стадиях производственного процесса и не законченные обработкой, называются заделами. Эти запасы являются составной частью незавершенного производства (см. вводную часть главы 9).

Заделы являются овеществленными выражениями опережений запуска партий деталей, а внутри цеха, в частности, – овеществленными выражениями длительностей производственного цикла изготовления партий деталей. Без необходимых заделов не может быть обеспечена бесперебойная, высокопроизводительная и равномерная работа и равномерный выпуск продукции, однако излишние и некомплектные заделы приводят к увеличению потребности в оборотных средствах и к замедлению их оборачиваемости.

В серийном производстве к внутрицеховым относятся цикловые заделы; к межцеховым – оборотные и резервные заделы. Последние называют также складскими, так как они должны находиться на складах (операционных, межцеховых).

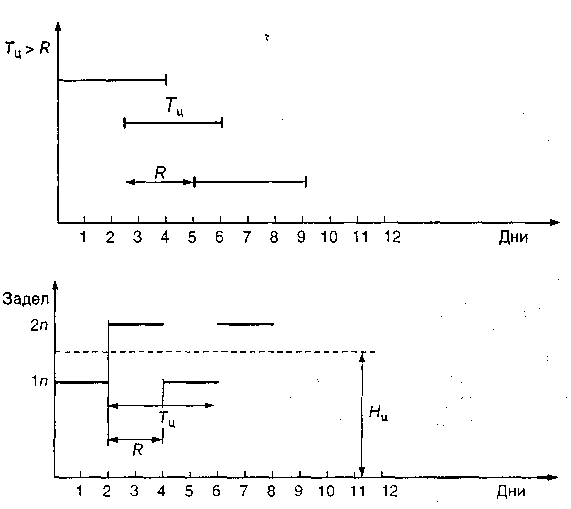

Цикловые заделы. Цикловой задел – это количество деталей (узлов, изделий), которые находятся в производственном процессе цеха на тот или иной момент времени. На рис. 12.7 показан график образования и расходования циклового задела, который состоит из двух частей. В верхней части графика изображен запуск партий деталей в обработку, когда длительность производственного цикла обработки партий деталей больше ритма запуска – выпуска; цикловой график, который расположен ниже, в точности отражает рисунок запуска партий деталей в обработку, а именно: при запуске одной партии деталей в обработку цикловой задел на этом графике будет равен размеру партии. Это соответствует ординате 1n на оси Н циклового графика. При запуске в обработку второй партии цикловой задел определится ординатой 2n (поскольку ТЦ > R). После окончания времени обработки первой партии цикловой задел снова будет равен значению ординаты 1n и т. д. (см. график).

Рис. 12.7. График изменения циклового задела для R = 2 дням, а ТЦ = 4 дням

Число партий деталей одного и того же наименования, находящихся в производстве в каждый момент времени, в среднем равно отношению длительности производственного цикла партии (ТЦ) к ритму партии деталей (R), поэтому средняя величина циклового задела, отмеченная на графике пунктирной линией, идущей параллельно оси абсцисс, будет равна:

HЦ = (ТЦ / R) n,

или, учитывая, что R = пr , можем записать:

HЦ = ТЦ / r = ТЦ NДН .

Отсюда видно, что для сокращения HЦ необходимо сокращать ТЦ . Сумма средних HЦ для данного наименования деталей определяется следующим образом:

|

(12.14) |

где NДН – среднедневной выпуск деталей данного наименования. Таким образом, HЦ является вещественным выражением той части OЗ1, которая определяется длительностью производственного цикла (формула (12.13)).

Оборотные заделы. Оборотные заделы (запасы) – это заделы между двумя смежными цехами или любыми смежными звеньями дискретного производства. Причины, определяющие возникновение заделов, следующие:

различный характер потребления и поступления предметов производства – штучный, партионный;

различные скорости поступления и потребления партий деталей;

различные периоды (ритмы) поступления и потребления предметов производства;

сдвиг потребления по отношению к началу поступления.

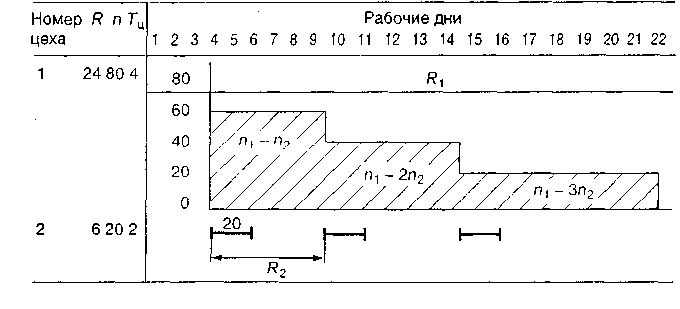

Подающее (первое) звено определяет порядок поступления, т. е. характер, скорость, количество и сроки поступления. Второе звено определяет порядок потребления. Рассмотрим пример 4, где описано движение предметов производства между двумя смежными звеньями (цехами) для случая, когда отношение размеров партий в подающем и потребляющем цехах равно целому числу.

ПРИМЕР 4

Оборотный задел для случая nб / nМ = А, где А – целое число, и R1 > R2 .

Оборотный задел представляет собой среднее от разницы размеров партий в смежных цехах, т. е.:

|

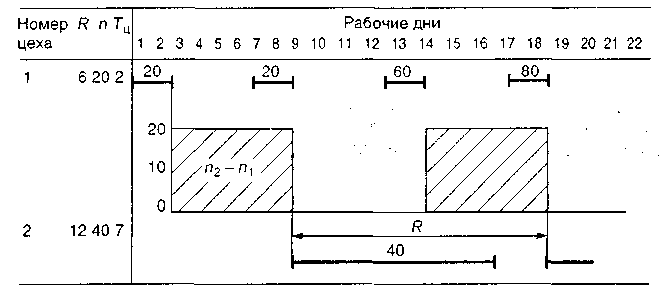

В примере 5 рассматривается тот же случай, что и в примере 4, но ритм R1 < R2 и поэтому отношение размеров партий представляет правильную дробь.

ПРИМЕР 5

Оборотный запел для случая nб / nМ = 1 / А , где А – целое число, и R1 < R2 .

Величина оборотного задела рассчитывается аналогично предыдущему, как:

. |

Общим случаем для определения размеров оборотных заделов является такой случай, когда отношение размеров партий деталей в смежных звеньях производства не равно целому числу и не равно правильной дроби. В этом случае в расчет оборотного задела вводится величина сдвига, которая определяется аналогично выражению (12.10):

|

где

![]() – наибольший

общий делитель для размеров партий

деталей в двух смежных производственных

звеньях;

– наибольший

общий делитель для размеров партий

деталей в двух смежных производственных

звеньях;

![]() –

размер

партии принимающего звена.

–

размер

партии принимающего звена.

Для двух цехов НОБ определится следующим образом:

|

Развивая этот принцип расчета, суммарный средний оборотный задел между всеми цехами рассчитывается по формуле:

|

(12.15) |

В формуле (12.15) суммирование происходит по числу пар смежных цехов. При увеличивающихся или уменьшающихся размерах партий в смежных цехах в целое число раз по ходу технологического процесса выражение (12.15) преобразуется к виду:

|

где

![]() –

максимальный размер партии;

–

максимальный размер партии;

![]() – минимальный

размер партии.

– минимальный

размер партии.

Из выражения (12.15) видно, что для уменьшения НОБ необходимо либо уменьшить максимальный размер партии, либо увеличить минимальный размер партии, но при этом необходимо помнить, что увеличение минимального размера партии ведет к увеличению ТЦ , а значит, к увеличению цикловых заделов (формула (12.14)).

Резервный задел. Резервный задел образуется при соблюдении резервных опережений между двумя смежными цехами:

|

(12.16) |

Заметим, что если цикловые и оборотные заделы возникают сами, то резервные заделы создаются специально (искусственно). Резервные заделы могут быть созданы двумя путями.

1. Задел создастся за счет того, что в каждом цехе запускается определенное число первых партий деталей несколько увеличенного размера по сравнению с нормативным (пУСТ):

|

где

![]() –

увеличение запускаемых в i-м

цехе партий деталей конкретных

наименований для формирования

–

увеличение запускаемых в i-м

цехе партий деталей конкретных

наименований для формирования

![]() ;

;

![]() –

количество

запускаемых в i-м

цехе партий, больших по размеру, чем

пУСТ

.

–

количество

запускаемых в i-м

цехе партий, больших по размеру, чем

пУСТ

.

2. Задел создается за счет изменения регламента работы цеха (увеличения сменности) на период формирования . Но так поступают только тогда, когда при существующем регламенте все рабочие места загружены полностью.

В общем случае на период создания резервных заделов количество рабочих мест в цехах должно быть увеличено путем перераспределения рабочих между цехами и участками.

Средняя суммарная величина всех видов заделов НСР образуется путем суммирования значений величин цикловых, оборотных и резервных заделов, полученных по формулам (12.14), (12.15) и (12.16). Такое суммирование дает нам представление о нормативной средней величине заделов (запасов) по всему заводу в целом и нормативных размерах незавершенного производства соответственно для участка, цеха, склада и завода. Эта процедура является как бы моделью, описывающей состояние материального потока на производстве в различных его звеньях и в целом. Но действительная картина может быть совершенно иной вследствие естественных отклонений, возникающих в производственном процессе, и / или плохого менеджмента.

Особенности расчета КПН для стандартизованных, унифицированных и запасных деталей. Стандартизованные детали чаще всего изготавливаются в специальных цехах и на специальных участках, после чего они прямо поступают на сборку различных узлов и изделий. Сроки их подачи на сборку самые различные, поэтому планировать их изготовление, ориентируясь на сроки сборки, невозможно. Учитывая это, изготовление стандартизованных деталей планируется «на склад» с таким расчетом, чтобы необходимое их количество для сборки узлов и изделий в следующем месяце было изготовлено в текущем месяце, т. е. ОВ = 1 месяц. Вследствие небольшой себестоимости этих деталей такое ОВ перед сборкой не приводит к значительному увеличению НЗП (п и ТЦ определяются по общей методике).

Унифицированные детали должны изготовляться едиными партиями, т. е. обезличенно, сразу на все изделия, на которые идет унифицированная деталь. Размеры партий и ТЦ определяются обычными методами с учетом потребности в данной детали на все изделия, но при расчете R необходимо руководствоваться значением NДН . Тогда:

|

где ДР – количество рабочих дней в рассматриваемом плановом периоде;

Kfv – количество унифицированных деталей i-го наименования, входящее в v-e изделие;

NV – количество v-x изделий в плановом периоде;

КИЗ – количество наименований изделий, выпускаемых предприятием.

Опережение запуска партий унифицированных деталей получается различным для изделий различных наименований, так как размеры (ритмы) сборочных партий унифицированных деталей различны. Для облегчения планирования в данном случае поступают так: опережения запуска унифицированных деталей определяются различными для изготовления изделий каждого наименования, но планирование выпуска данных унифицированных деталей осуществляется по максимальному О3 из всех рассмотренных.

Все виды заделов (запасов) унифицированных деталей рассчитываются так же, как для оригинальных деталей, считая, что потребление их на сборке происходит ежедневно и равномерно.

Запасные летали изготавливаются в виде:

обязательных комплектов к изделиям, выпускаемым заводом;

дополнительного задания для изделий, выпускаемых заводом в данном плановом периоде времени;

дополнительного задания для изделий, не выпускаемых заводом в данном плановом периоде.

Запасные детали мерного вида приплюсовываются к комплекту основных деталей и выполняются вместе с ними. При систематическом и равномерном выпуске деталей второго вида целесообразно их изготавливать вместе с деталями, идущими на выпуск г изделий, изменяя величину п и сохраняя неизменным R (варьируя NДН). ТЦ и О3 рассчитываются по обычной методике. При расчете НОБ перед сборкой величина п берется без увеличения.

При эпизодическом изготовлении деталей второго вида их следует изготавливать отдельно с размерами партий, равными размерам партий, идущих на основной выпуск изделий. Если количество запасных деталей значительно меньше пУСТ , то п основных изделий берут равным размеру партии запасных деталей.

Для запасных деталей третьего вида все КПН рассчитываются отдельно по обычной методике.

Составление месячных производственных программ (МПП) для цехов.

1. Содержание процедуры составления МПП. Для составления МПП необходимо установить:

планово-учетные единицы;

сроки запуска – выпуска партий деталей;

количество деталей и узлов, подлежащих запуску – выпуску за месяц;

технико-экономические показатели (ТЭП) цеха, в том числе месячный план по выпуску деталей, узлов цеха в стоимостном выражении; трудоемкость МПП; фонд основной заработной платы на заданную программу; потребность в материалах на программу; а также загрузку оборудования.

Выбор планово-учетной единицы (ПУЕ). Для сборочных цехов ПУЕ является изделие, для цехов узловой сборки – узлы, для обрабатывающих цехов ПУЕ устанавливается в соответствии с выбранной системой ОПП. Если система подетальная, то плановая единица – деталь, если система комплектная, то единица планирования либо узловой, либо групповой комплект. В заготовительных цехах планирование выпуска заготовок часто осуществляется с опережением в один месяц, в этом случае ПУЕ представляет собой месячный комплект заготовок на соответствующее изделие. В случае производства крупных деталей ПУЕ заготовительных цехов является заготовка на деталь.

Основой для составления МПП являются:

данные учета о фактическом запуске и выпуске деталей по цехам;

план выпуска изделий со сборки на планируемый месяц;

КПН.

Последовательность расчета МПП такова:

1) рассчитываются размеры первых партий деталей (п1) во втором, третьем и т. д. цехах. Для первого цеха размер первой и каждой последующей партии всегда принимается равным пУСТ , поскольку запуск – выпуск партий деталей в первом цехе не зависит от других цехов, а менеджмент на производстве находится на таком уровне, что материалы и заготовки имеются всегда в наличии к моменту очередного запуска деталей;

2) по каждому цеху определяется срок запуска и выпуска первой партии;

3) определяются сроки запуска и выпуска каждой последующей партии деталей;

4) подсчитывается общее количество деталей и узлов, подлежащих запуску и выпуску за месяц по данному цеху;

5) определяются ТЭП МПП и рассчитывается загрузка оборудования.

Для каждой детали программа должна составляться в последовательности обработки деталей по цехам. Если же программа за предыдущий месяц была выполнена без отклонений во всех цехах, то для каждого месяца можно составить программу независимо от последовательности обработки деталей по цехам.

Учет и планирование осуществляются нарастающим итогом и обозначаются символом N.

2.

Расчет размеров первых

партий деталей. Размер первой запускаемой

партии в i-м

цехе (![]() )

зависит от разности выпуска деталей на

начало месяца (

)

зависит от разности выпуска деталей на

начало месяца (![]() )

в предшествующем цехе (i

– 1) и запуском их на

начало месяца в данном i-м

цехе (

)

в предшествующем цехе (i

– 1) и запуском их на

начало месяца в данном i-м

цехе (![]() ):

):

|

В обоих случаях < пУСТ .

Размер первой выпускаемой партии из данного цеха зависит от разности количества запущенных и выпущенных из цеха деталей на начало месяца:

|

Планирование запуска и выпуска последующих партий деталей производится установленными размерами, т. е. в соответствии с рассчитанными КПН.

3. Определение

сроков запуска и выпуска партий деталей.

Вначале определяются сроки запуска

первых партий деталей (![]() ,

,![]() ):

):

|

|

где

![]() –

количество изделий, выходящих со сборки

в начале месяца, в которых используется

комплектах деталей;

–

количество изделий, выходящих со сборки

в начале месяца, в которых используется

комплектах деталей;

![]() ,

,

![]() – минимальные

опережения соответственно запуска

и выпуска партии деталей f-го

наименования в i-м

цехе (расчет по формулам (12.11) и (12.13)).

– минимальные

опережения соответственно запуска

и выпуска партии деталей f-го

наименования в i-м

цехе (расчет по формулам (12.11) и (12.13)).

Значения сроков запуска и выпуска могут быть и отрицательными, тогда в этом случае отрицательная величина будет означать количество дней, на которое пришлось отставание запуска и выпуска относительно даты расчета (в данном случае относительно начала месяца). Это отставание необходимо компенсировать дополнительным выпуском продукции, с тем чтобы на сборке не произошло сбоев. Приведенными формулами можно также воспользоваться для расчета любых сроков запуска и выпуска. Для любого момента времени х формулы примут следующий вид:

|

|

Если выпускается одновременно несколько изделий, на которые идет деталь или узел данного наименования, то в вышеприведенных формулах

|

где

![]() –

количество изделий v-гo

наименования, выходящих со сборки в

начале месяца;

–

количество изделий v-гo

наименования, выходящих со сборки в

начале месяца;

![]() – количество

деталей f-го

наименования, потребляемое v-м

изделием.

– количество

деталей f-го

наименования, потребляемое v-м

изделием.

Каждая

следующая партия деталей запускается

через ритм. Если

≤

пУСТ

,

то

![]() =

=

![]() .

Тогда:

.

Тогда:

![]() =

+

=

+

![]() ,

,

![]() =

+

=

+

![]() ,

,

![]() =

=

![]() +

,

+

,

![]() =

=

![]() +

+

![]() и т. д.

и т. д.

4. Расчет общего количества деталей, подлежащих запуску и выпуску за месяц. Количество деталей (в изделиях), требующихся для обеспечения сборки (выпуска) изделий и бесперебойной, ритмичной работы последующих цехов, определяется:

|

где

![]() – количество изделий, выпускаемых со

сборки в конце месяца;

– количество изделий, выпускаемых со

сборки в конце месяца;

=![]() +

+![]() ;

;

где – фактическое количество изделий, выпущенных со сборки на начало месяца;

– программа выпуска изделий заводом в плановом периоде.

В

рассматриваемом выражении не учитывается

партионность запуска – выпуска деталей.

Если из

![]() вычесть первые запускаемые и выпускаемые

партии (

вычесть первые запускаемые и выпускаемые

партии (![]() ,

,

![]() ),

то оставшееся количество деталей

будет обеспечено партиями установленного

размера (пУСТ).

Учитывая, что

=

),

то оставшееся количество деталей

будет обеспечено партиями установленного

размера (пУСТ).

Учитывая, что

=

![]() , можно определить число запусков партий

установленного размера в течение месяца.

, можно определить число запусков партий

установленного размера в течение месяца.

Окончательно общее число выпускаемых деталей (в изделиях) в течение месяца составляет:

|

(12.17) |

Чтобы

перейти к штукам, необходимо полученный

результат в выражении (12.17) умножить на

количество деталей, входящих в одно

изделие (![]() ).

Общее количество

запускаемых за месяц деталей (в

изделиях) определяется следующим

образом:

).

Общее количество

запускаемых за месяц деталей (в

изделиях) определяется следующим

образом:

|

(12.18) |

Если f-я деталь идет на сборку нескольких изделий, то:

|

(12.19) |

где

![]() – число изделий, выпускаемых заводом

(v

=

1,

);

– число изделий, выпускаемых заводом

(v

=

1,

);

![]() – количество

деталей f-го

наименования в v-м

изделии.

– количество

деталей f-го

наименования в v-м

изделии.

5.

Расчет ТЭП на программу, расчет загрузки

оборудования. Зная месячную программу,

можно рассчитывать

потребность материалов на программу,

план выпуска изделий цеха по себестоимости,

план по трудоемкости выполнения

программы и течение месяца и т. д. Во

всех расчетах основой являются

величины

,

![]() .

Например:

.

Например:

основная заработная плата производственных рабочих может быть рассчитана:

|

где

![]() –

число

наименований деталей, обрабатываемых

в i-м

цехе (f

=

1,

);

–

число

наименований деталей, обрабатываемых

в i-м

цехе (f

=

1,

);

![]() – количество

операций при обработке деталей f

-го наименования;

– количество

операций при обработке деталей f

-го наименования;

– сдельная расценка одной детали по j-й операции;

аналогично рассчитывается трудоемкость выполнения программы цеха:

|

где – штучно-калькуляционное время обработки f -й детали на j-й операции;

потребность в материалах различных типоразмеров на месячную программу определяется по величине запуска:

|

где – норма расхода материала g-гo типоразмера на деталь f-го типоразмера;

![]() –

количество

наименований деталей, на изготовление

которых идет материал g-гo

типоразмера.

–

количество

наименований деталей, на изготовление

которых идет материал g-гo

типоразмера.

Большое значение имеет расчет загрузки оборудования на данную месячную программу. Этот расчет необходим:

для определения «узких мест», т. е. таких мест, которые не позволяют выполнить МПП без определенных организационно-технических мероприятий;

для определения сменности работы цехов и участков. Загрузка оборудования рассчитывается для каждой группы оборудования:

|

(12.20) |

где qS – количество единиц оборудования s-й группы.

Все результаты расчетов сводятся в таблицу, которая принимает вид программы цеха на определенный месяц (табл. 12.1).

Таблица 12.1. Месячная программа. Цех №_____ на ____ месяц

Номер детали |

Количество на изделие |

R |

n |

ТЦ |

|

Фактически на начало месяца |

|

Сроки для 1-й партии |

Сроки для последующих партий |

Программа на месяц |

|

Количество |

Затраты труда |

||||||||||

Учет выполнения МПП цехами. Для высококачественного планирования необходима не только разработка МПП, но и организация оперативного учета их выполнения. Обычно этот учет ведется как в ПДО завода, так и в ПДБ цехов. Чаще всего учет ведется в виде линейных графиков, но если расчет идет подетально и сводится в месячную программу по приведенной табл. 12.1, то оперативный учет можно вести в той же форме, используя для этой цели графу «Выпуск».

Рассмотрим пример 6 учета выполнения МПП с помощью линейного графика.

ПРИМЕР 6

На 1 июня в механическом цехе выпушено втулок на 100 изделий. Со сборки выпушено изделие № 54. Определим дату выпуска первой партии втулок, если равно 18 шт., пУСТ составляет 50 шт., NДН = 4 изд./день. Тогда:

![]() =

7 дней.

=

7 дней.

Это означает, что первую партию в июне нужно выпустить через 7 дней. На графике (табл. 12.2) проводится линия, показывающая фактическое опережение выпуска втулок по состоянию на 1 июня.

Таблица 12.2. Линейный график учета выполнения МПП

№ детали |

Количество |

|

R |

n |

Рабочие дни / детали |

|

|||||

1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 |

|||||

|

|||||

58 62 66 70 74 78 82 86 90 94 98 102 106 110 114 118 |

|||||

1 |

1 |

30 / 18 |

50 |

12.5 |

|

|

|

|

|

|

20 мая – 50 / 100 7 июня – 44 / 144 |

|

|

|

|

|

|

Если первая партия не будет выпушена в срок, 7 июня, то по данной детали произойдет отставание. При выпуске первой и последующих партий линия удлиняется соответственно количеству выпущенных деталей. Например, при выпуске 7 июня партии деталей в 44 штуки линия удлиняется на 11 дней. Над линией проставляется дата фактического выпуска партии, размер партии деталей и нарастающий итог выпускаемых деталей. Эти данные проставляются на основе документов, поступающих в ПДО завода из цехов: сводок о выпуске деталей; копий накладных; маршрутной карты.

График наглядно показывает состояние выпуска деталей всех наименований и позволяет определять сроки выпуска очередных партий деталей. Дата выпуска определяется днем, до которого проведена линия. Если линия не будет доходить до того дня, на который определяется срок выпуска очередной партии, то это будет означать отставание выпуска данной детали (в днях и в штуках).

Составление месячных оперативных заданий (МОЗ) для участков. При составлении МОЗ для участков необходимо установить планово-учетные единицы; срок и количество выпусков по каждой ПУЕ. При этом необходимо учитывать формы специализации участков и вид выпускаемой ими продукции. Для технологических участков планово-учетными единицами являются детали. Месячные задания для деталей каждого наименования необходимо составлять сначала по последнему участку, с которого выпускается деталь из цеха, затем по всем предыдущим в последовательности, обратной ходу технологического процесса. После составления таким порядком месячных заданий по деталям всех наименований получатся МОЗ для отдельных участков.

Сроки запуска и выпуска деталей могут задаваться как по декадам (неделям, пятидневкам), так и по дням. Более точное согласование работы участков достигается при установлении сроков в рабочих днях. Плановые задания для участка составляются в виде графиков.

Для предметных участков, тех, которые специализированы по деталям, ПУЕ являются детали отдельных наименований. Форма МОЗ для цеха в этом случае будет аналогичной табл. 12.1, в которую добавляются лишь две графы: «Трудоемкость обработки одной детали» и «Всего выпуск за месяц». Для участков, специализированных по узлам, в качестве ПУЕ принимаются узлы или изделия в целом, по которым и устанавливается МОЗ.

В тех же формах, в которых задаются МОЗ, ведется и учет, для чего по каждой детали предусматривается две строки – верхняя для плана, нижняя для фактического выполнения. МОЗ для участков должны составляться в ПДБ (ПРБ) цеха и выдаваться до начала месяца.

Составление внутримесячных заданий для участков (ВМЗ). Для успешной работы участков необходимо составлять программы на более короткие сроки: декады (недели, пятидневки); сутки (смены).

Декадные задания в серийном производстве составляются в двух случаях:

для технологических или предметных участков с установившейся и ограниченной номенклатурой деталей, узлов или изделий и со сравнительно постоянным и значительным их выпуском;

для участков, являющихся «узким местом».

В первом случае планирование ведется по стандарт-планам, так как производственный процесс на участках является стабильным в течение длительного периода. Отрезок времени, на который составляется стандарт-план, называется периодом стандарт-плана. Он должен быть равен наименьшему кратному от ритма партий деталей (узлов или изделий), изготавливаемых на данном участке.

Различают два вида стандарт-планов в серийном производстве – подетальные и подетально-пооперационные. В подетально-пооперационном стандарт-плане объектами планирования являются не ПУЕ, а рабочие места, т. е. внимание уделяется в первую очередь загрузке рабочих мест, сами стандарт-планы напоминают загрузочные графики Гантта. Для участков, являющихся «узким местом», подетально-пооперационный план также составляется на каждую декаду. Из всех возможных вариантов построения стандарт-плана необходимо выбирать тот, который дает наименьшую величину незавершенного производства.

Последним этапом календарного планирования является составление задачи на каждую рабочую смену суток. Этот процесс принято называть сменно-суточным планированием (ССП). При ССП окончательно устанавливаются:

сроки запусков партий деталей в обработку;

движения их по рабочим местам и операциям;

сроки выпуска партий деталей из обработки.

Сменные задания составляются во всех случаях независимо от составления декадных заданий на каждую смену для каждого участка. Вместе со сменным заданием мастеру участка должны быть выданы все документы, необходимые для выполнения включенных в сменное задание работ (рабочие наряды или маршрутные карты, требования на материалы и полуфабрикаты, накладные на сдачу готовых деталей, технологические карты, чертежи и т. п.). По окончании смены мастер проставляет в сменном задании количество обработанных штук деталей, годных и бракованных, делает отметки о причинах невыполнения сменного задания или отступления от задания и передает экземпляр заполненного сменного задания в ПДБ цеха или планировщику участка для ведения оперативного учета и корректировки сменных заданий на следующие сутки.

Учет выполнения месячных заданий участками целесообразно вести непосредственно в той же форме, в которой дается месячное задание. Для предметных участков используются еще и линейные графики. Учет выполнения внутримесячных оперативных заданий ведется в тех же формах, по которым составляются эти задания. Для учета выполнения сменно-суточных заданий рекомендуется использовать карты пооперационного учета, в которых собирается вся информация, включая КПП, сведения о материале (заготовке), а также нормы времени по операциям, выход годных и бракованных деталей.

Метод планирования по условному комплекту (новочеркасский метод планирования). Учет и управление ходом производства при этом методе планирования осуществляется при помощи специальной картотеки пропорциональности. Картотека создается в производственном отделе или в ПДО по каждому цеху и по всем деталям, передаваемым из цеха в цех. В цехах картотеки дублируются, но с учетом подетальней цеховой номенклатуры. Картотеки заполняются карточками учета по всем деталям цеха. В каждой карточке указываются:

установленная величина опережения по данной детали для данного цеха по отношению к сборке;

величина условного комплекта по этой детали, т. е. такого комплекта деталей данного наименования, который приходится на одно условное изделие.

В качестве условного изделия из ряда выпускаемых выбирается наиболее представительное, определяется суммарная потребность каждой детали на все выпускаемые заводом изделия в течение года или квартала и с учетом запасных частей. Полученную суммарную потребность делят на число запланированных к выпуску за этот же период условных изделий, даже если эта деталь не входит в состав деталей, необходимых для сборки условного изделия. Таким образом, определяется условное число деталей, приходящихся на одно условное изделие.

Для всех цехов и участков составляется единый сквозной план-график работы, для чего условно снимается с оперативного учета величина минимально необходимого задела (минимального опережения в штуках по каждой детали для каждого цеха). В результате проделанной процедуры возникает картина, что все заготовительные, обрабатывающие и сборочные цехи работают над выпуском одного и того же изделия. Исполнители заданий в цехах ведут учет производства с помощью картотеки пропорциональности.

Пример 7 демонстрирует процедуру планирования по условному комплекту.

,

,