- •4. Машинне формування

- •Сучаснi способи виготовлення ливарних форм Повітряно-імпульсна формовка (Мал.4.10. )

- •4.3. Вакуумно-плівочна формовка (Мал.4.11. )

- •Обробка і зборка форм

- •Організація праці і робочого місця формувальника

- •Організація праці на ділянці машинного формування

- •Режим роботи на ділянці

4. Машинне формування

Формувальні машини дозволяють механізувати самі трудомісткі операції при виготовленні форм: ущільнення суміші в опоці і витяг моделі з форми. Механізація формування забезпечує більш високу якість і, у першу чергу, велику точність виливків, полегшує умови праці формувальників, підвищує продуктивність, скорочує цикл виготовлення виливків. Велика точність виливків при машинному формуванні обумовлюється більш точноим (звичайно металевим) модельним й опочним оснащенням, рівномірною щільністю суміші у формі, механізацією витягу моделі з форми (без розштовхувань). У масовому виробництві допуски на розміри литих деталей мінімальні. Це дає можливість обробляти литі заготівлі без попередньої розмітки, у спеціальних пристосуваннях. Для машинного формування моделі монтуються на модельних плитах. Для безопочного формування застосовують звичайно двосторонні плити, для опочного формування — однобічні. Верхня частина моделі монтується на одній плиті, нижня частина — на іншій плиті, тобто верхня і нижня напівформи виготовляються роздільно, на різних машинах, а потім, при зборці, спаровуються по штирях. Для успішної роботи необхідно мати точне, добре підготовлене оснащення, що забезпечить точне сполучення напівформ при зборці, без перекосів і зрушень.

Для формування модельні плити закріплюють нерухомо на столі машини. Опоку встановлюють по штирях, укріпленим на модельній плиті.

Технологічний процес машинного виготовлення ливарних форм можна розділити на основні операції і допоміжні.

Основні операції:

ущільнення формувальної суміші,

витяг моделі з форми.

Ці операції визначають якість майбутнього виливка.

Допоміжні і транспортні операції:

установка опоки на машину,

обдування моделі,

нанесення розділового мастильного матеріалу чи припилу,

засипання суміші в опоку,

транспортування напівформ і форм з однієї позиції на іншу.

Ці операції виконуються спеціальними допоміжними чи транспортними механізмами.

Ступінь механізації допоміжних і транспортних операцій визначає процес виготовлення форм як механізований, коли частина операцій виконується людиною, і автоматичний, коли всі операції здійснюються без участі людини.

У залежності від привода, способу ущільнення і витягу моделі сучасні машини можна класифікувати:

по виду привода — на пневматичні, гідравлічні, механічні, електромагнітні;

по способі ущільнення суміші — на пресові, струшуючі, струшуючі з допресовкою, піскомети, піскодувні, піскодувно-пресові, імпульсні;

по витягу моделі з форми — на машини зі штифтовим підйомом, протяжною плитою, поворотною плитою, з перекидним столом.

Поняття про ступінь ущільнення суміші у формі. Щільність і рівномірність набивання суміші у формі впливають на якість одержуваних виливків. У ливарному виробництві прийнято оцінювати щільність набивання суміші у формі ступенем її ущільнення, тобто щільністю укладання зерен суміші у визначеному обсязі. Її позначають грецькою буквою дельта (δ) і виражають у г/см3.

Звичайно набиванню суміші у формі передує операція її насипки в опоку з бункера. При падінні в опоку з висоти, що залежить від розташування бункера в просторі, суміш ущільнюється до δ = 1,15—1,2 г/см3 (у той час як щільність абсолютно пухкої суміші δ =1,0 г/см3). З урахуванням характеру одержуваних виливків у практиці прийняті наступні ступені ущільнення суміші (у г/см3):

середня (для дрібних виливків) ............. 1,4 -1,5

велика (для середніх і великих виливків) ............. 1,6 -1,7

гранична (для особливо великих виливків). ........ . 1,75- 1,8

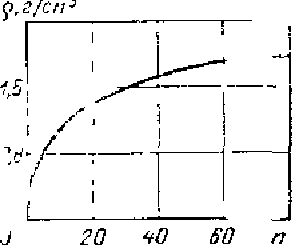

П ри

визначенні якості набивання суміші у

формі керуються технологічною

кривою (мал. 4.1), з аналізу

якої видно, що максимальна щільність

набивання суміші повинна бути на дні

порожнини форми, а мінімальна — у верхніх

шарах форми.

ри

визначенні якості набивання суміші у

формі керуються технологічною

кривою (мал. 4.1), з аналізу

якої видно, що максимальна щільність

набивання суміші повинна бути на дні

порожнини форми, а мінімальна — у верхніх

шарах форми.

Контроль щільності набивання суміші у формі. Він здійснюється за допомогою спеціальних приладів-твердомірів. При визначенні поверхневої твердості сирої форми опорну поверхню 1 твердоміру (мал. 4.2, а) притискають до поверхні форми. При цьому поверхнева твердість фіксується стрілкою на шкалі приладу, що обертається під дією зусилля, переданого їй від кульки. Значення поверхні, що рекомендуються, твердості для різних виливків приводяться в табл. 4.1.

При

контролі поверхневої твердості хімічно

затверділих форм застосовується

голчастий твердомір

(мал. 4.2, б). Для продавлення

робочої поверхні форми служить сталева

голка 3

діаметром 1,8 мм і довжиною 20 мм, нагвинчена

на нерухомий шток 5 з надягнутою

на нього сталевою пружиною 4.

Для контролю міцності твердомір

установлюють голкою перпендикулярно

до поверхні форми і натискають рукою

на корпус індикатора 6.

Для зручності користування прилад

вставляють в оправлення з площадкою

для натиску рукою. Форма

чи

стрижень

вважаються досить затверділими, якщо

велика стрілка зробить 3,5 обороти і при

цьому голка не продавить поверхні форми.

При

контролі поверхневої твердості хімічно

затверділих форм застосовується

голчастий твердомір

(мал. 4.2, б). Для продавлення

робочої поверхні форми служить сталева

голка 3

діаметром 1,8 мм і довжиною 20 мм, нагвинчена

на нерухомий шток 5 з надягнутою

на нього сталевою пружиною 4.

Для контролю міцності твердомір

установлюють голкою перпендикулярно

до поверхні форми і натискають рукою

на корпус індикатора 6.

Для зручності користування прилад

вставляють в оправлення з площадкою

для натиску рукою. Форма

чи

стрижень

вважаються досить затверділими, якщо

велика стрілка зробить 3,5 обороти і при

цьому голка не продавить поверхні форми.

Таблиця 4.1.

Показники поверхневої твердості сирих форм

Сплави |

Маса виливка, кг |

Поверхнева твердість в умовних одиницях |

Чавун |

до 50 50-200 більше 200 |

30—45 45—60 60—70 |

Сталь |

до 50 50-200 більш 200 |

40—50 50—65 65-80 |

Примітка. Менше значення для верхніх напівформ, а більше – для нижніх

При машинному формуванні необхідний ступінь ущільнення суміші у формі забезпечується автоматично за допомогою клапанів тиску і часу, а також спеціальною апаратурою.

При машинному формуванні застосовують різні методи ущільнення суміші у формі.

Ущільнення пресуванням. Пресові машини бувають двох типів: з верхнім і з нижнім пресуванням.

Верхнє

пресування.

На столі 1 машини (мал. 4.3

) закріплюють

модельну плиту 2

з моделлю і

постійними штирями. На плиту по штирях

встановлюють опоку 3

з наповнювальною

рамкою 4.

Весь обсяг опоки і рамки заповнюють

формувальною сумішшю. Потім включають

машину. Стіл машини піднімається, і в

наповнювальну

рамку входить колодка, що пресує,

5, розміри

якої відповідають розмірам наповнювальної

рамки. Колодка укріплена на траверсі

6,

яку

після заповнення опоки сумішшю повертають

навколо вертикальної стійки і встановлюють

над опокою. Формувальна суміш, що

знаходиться в наповнювальній

рамці, запресовується

в опоку. Ступінь ущільнення суміші в

опоці можна регулювати, змінюючи висоту

рамки.

Верхнє

пресування.

На столі 1 машини (мал. 4.3

) закріплюють

модельну плиту 2

з моделлю і

постійними штирями. На плиту по штирях

встановлюють опоку 3

з наповнювальною

рамкою 4.

Весь обсяг опоки і рамки заповнюють

формувальною сумішшю. Потім включають

машину. Стіл машини піднімається, і в

наповнювальну

рамку входить колодка, що пресує,

5, розміри

якої відповідають розмірам наповнювальної

рамки. Колодка укріплена на траверсі

6,

яку

після заповнення опоки сумішшю повертають

навколо вертикальної стійки і встановлюють

над опокою. Формувальна суміш, що

знаходиться в наповнювальній

рамці, запресовується

в опоку. Ступінь ущільнення суміші в

опоці можна регулювати, змінюючи висоту

рамки.

Позначимо щільність формувальної суміші до пресування через о, після пресування — , обсяг моделі в опоці - , висоту опоки — , висоту наповнювальної рамки — , площа опоки - і запишемо, що маса суміші в опоці до ущільнення дорівнює масі суміші в опоці після ущільнення:

звідси висота наповнювальної рамки

Формулу ( ) можна спростити, якщо обсяг моделі вважати розповсюдженим на всю площу опоки деякої висоти ', тоді приведена висота опок

формула прийме вид

По формулі ( ) можна підрахувати висоту наповнювальної рамки, необхідну для одержання заданої щільності форми. При верхнім пресуванні найбільша щільність формувальної суміші виходить під пресовою колодкою; у глиб опоки щільність зменшується внаслідок тертя формувальної суміші об стінки опоки і моделі. Отже, при верхнім пресуванні найбільша щільність суміші виходить у верхньому шарі, що утрудняє вихід газів при заливанні, а недостатня щільність навколо моделі може викликати розмив форми.

Однак при зменшенні висоти опоки сила тертя суміші об стінки опоки зменшується, і щільність по висоті опоки розподіляється більш рівномірно Тому висота опоки при ущільненні пресуванням обмежена. Гранично припустима висота Н=(1:1,25) У (де В мінімальний розмір опоки у світлі).

Н ижнє

пресування. Стіл

1 машини перед пресуванням (мал. 4.4)

знаходиться нижче нерухомої рамки 2

висотою Н.

Розміри

нерухомої рамки відповідають розмірам

наповнювальної

рамки. Модельна плита 3

з моделлю знаходиться на столі машини.

Опоку 4

установлюють на

рамці 2

по штирях. Обсяг опоки з рамкою заповнюють

формувальною сумішшю і над опокою

встановлюють нерухому траверсу 5

(мал.4.4,

а). Пресовим механізм столу разом з

модельною плитою і моделлю, піднімаючи,

запресовують

в опоку формувальну суміш знизу (мал.4.4,

б). Хід

столу машини дорівнює висоті рамки Н.

При нижнім пресуванні характер ущільнення

по висоті опоки розподіляється протилежно

характеру ущільнення при верхнім

пресуванні, тобто найбільша щільність

виходить навколо моделі. Це дуже важлива

перевага нижнього пресування в порівнянні

з верхнім. Однак машини з нижнім

пресуванням складніші,

вимагають точного налагодження, між

тертьовими частинами машини може

попадати формувальна суміш, що викликає

передчасний знос деталей

ижнє

пресування. Стіл

1 машини перед пресуванням (мал. 4.4)

знаходиться нижче нерухомої рамки 2

висотою Н.

Розміри

нерухомої рамки відповідають розмірам

наповнювальної

рамки. Модельна плита 3

з моделлю знаходиться на столі машини.

Опоку 4

установлюють на

рамці 2

по штирях. Обсяг опоки з рамкою заповнюють

формувальною сумішшю і над опокою

встановлюють нерухому траверсу 5

(мал.4.4,

а). Пресовим механізм столу разом з

модельною плитою і моделлю, піднімаючи,

запресовують

в опоку формувальну суміш знизу (мал.4.4,

б). Хід

столу машини дорівнює висоті рамки Н.

При нижнім пресуванні характер ущільнення

по висоті опоки розподіляється протилежно

характеру ущільнення при верхнім

пресуванні, тобто найбільша щільність

виходить навколо моделі. Це дуже важлива

перевага нижнього пресування в порівнянні

з верхнім. Однак машини з нижнім

пресуванням складніші,

вимагають точного налагодження, між

тертьовими частинами машини може

попадати формувальна суміш, що викликає

передчасний знос деталей

При пресуванні розвивається значний горизонтальний (бічний) тиск, що складає 30 - 40% тиску на колодці. Унаслідок бічного тиску формувальна суміш притискається до стінок опоки. Виникаюче при цьому тертя поглинає деяку частину роботи, що уже не бере участь в ущільненні формувальної суміші. Чим вище опока, тим більше бічний тиск і тим менша частина роботи витрачається на ущільнення суміші. Тому при тому самому тиску колодки ущільнення у високій опоці при пресуванні виходить менше, ніж у низкій. У зв'язку з цим до останнього часу пресові машини застосовували тільки для невеликих опок (практично не більш 600х400х100 мм).

В останні роки в ливарному виробництві з'явилася тенденція до розширення області застосування пресування, як найбільш раціонального способу ущільнення ливарних форм малих і середніх розмірів. При звичайному пресуванні тиск складає 196 - 248 кпа. Гарні результати дає підвищення тиску до 1961 кпа при пресування спеціальних сумішей, а також застосування вібрації.

При сполученні пресування з вібрацією зменшуються сили тертя формувальної суміші об стінки опоки, завдяки чому досягається рівномірність ущільнення і потрібна щільність форми.

Пресування може здійснюватися не тільки твердою колодкою, але і за допомогою гнучкої (гумової) діафрагми. У цьому випадку відбувається, більш рівномірне ущільнення. Стиснене повітря 500—600 кПа давить на гнучку діафрагму, що прогинається і пресує формувальну суміш.

П ресування

при високому тиску.

На деяких заводах застосовують гідравлічні

преси зусиллям 500, 2000, 4000, 20 000 кН для

виготовлення піщаноглинистих

форм виливків різної маси в опоках

розмірами до 1100х850х500 мм. На мал.4.5.

представлена схема пресування під

високим тиском. На нерухому сталеву

плиту машини встановлюють модельну

плиту 1 з моделлю 2

(дерев'яною

чи металевою).

На модельну плиту поміщають по штирях

опоку 3

і зверху наповнювальну

рамку 4.

Спеціальним штовхальником плита з

опокою і наповнювальною

рамкою

подається під бункер, з якого надходить

формувальна суміш. Зверху накладається

плоска, як у даному випадку, пресова

колодка 5,

після чого плита з опокою подається під

прес 6.

Пресування триває не більш 1 хв, щільність

форми по твердоміру

виходить у межах 60—90 од.

ресування

при високому тиску.

На деяких заводах застосовують гідравлічні

преси зусиллям 500, 2000, 4000, 20 000 кН для

виготовлення піщаноглинистих

форм виливків різної маси в опоках

розмірами до 1100х850х500 мм. На мал.4.5.

представлена схема пресування під

високим тиском. На нерухому сталеву

плиту машини встановлюють модельну

плиту 1 з моделлю 2

(дерев'яною

чи металевою).

На модельну плиту поміщають по штирях

опоку 3

і зверху наповнювальну

рамку 4.

Спеціальним штовхальником плита з

опокою і наповнювальною

рамкою

подається під бункер, з якого надходить

формувальна суміш. Зверху накладається

плоска, як у даному випадку, пресова

колодка 5,

після чого плита з опокою подається під

прес 6.

Пресування триває не більш 1 хв, щільність

форми по твердоміру

виходить у межах 60—90 од.

Висока щільність форми дозволяє витримувати великий тиск рідкого металу. Отже, розширюється область застосування сирих форм, з'являється можливість виготовляти по-сирому високі виливки з товстими стінками. При цьому зменшуються витрати (виключається сушіння) і скорочується цикл виготовлення виливків, підвищується продуктивність. Виливки, отримані у формах, пресованих під високим тиском, відрізняються підвищеною точністю розмірів і чистотою поверхні.

Слід зазначити, що при великій щільності форми значно зменшується газопроникність. Однак застосування формувальних сумішей, що містять грубозернистий пісок і мають знижену вологість (не більш 2%), забезпечує одержання виливків без пороків.

Ущільнення

струшуванням.

Струшуючі формувальні машини широко

застосовують у ливарних цехах, завдяки

порівняно простої конструкції, надійності

і придатності для виготовлення форм

усіх розмірів, за винятком особливо

важких. Струшуючий механізм машини (мал. 4.6)

складається з пневматичного

циліндра 1, усередині якого знаходиться

поршень 2,

верхня

частина якого є столом машини 3.

На столі машини нерухомо зміцнюють

модельну плиту з моделлю. По штирях на

плиті встановлюють опоку і заповнюють

її формувальною сумішшю. Після включення

машини під поршень надходить стиснене

повітря (мал.4.6,

а). Коли тиск під поршнем досягає

визначеного значення, поршень разом зі

столом, модельною плитою й опокою

піднімається (мал.4.6

,б). При русі поршня нагору в деякий

момент у струшуючому циліндрі машини

відкривається вихлопне вікно. Повітря

з-під поршня виходить, тиск під ним

знижується, але поршень ще рухається

нагору по інерції, досягаючи визначеної

висоти. До цього моменту тиск під поршнем

стає в кілька разів менше маси піднятих

частин. Поршень зі столом і опокою падає,

відбувається удар його об станину машини

(мал. 4.6,

в).

Струшуючий механізм машини (мал. 4.6)

складається з пневматичного

циліндра 1, усередині якого знаходиться

поршень 2,

верхня

частина якого є столом машини 3.

На столі машини нерухомо зміцнюють

модельну плиту з моделлю. По штирях на

плиті встановлюють опоку і заповнюють

її формувальною сумішшю. Після включення

машини під поршень надходить стиснене

повітря (мал.4.6,

а). Коли тиск під поршнем досягає

визначеного значення, поршень разом зі

столом, модельною плитою й опокою

піднімається (мал.4.6

,б). При русі поршня нагору в деякий

момент у струшуючому циліндрі машини

відкривається вихлопне вікно. Повітря

з-під поршня виходить, тиск під ним

знижується, але поршень ще рухається

нагору по інерції, досягаючи визначеної

висоти. До цього моменту тиск під поршнем

стає в кілька разів менше маси піднятих

частин. Поршень зі столом і опокою падає,

відбувається удар його об станину машини

(мал. 4.6,

в).

У момент удару на нижній шар формувальної суміші, що лежить навколо моделі і на плиті, діє сила інерції всієї лежачої над ним суміші, отже, щільність у цьому шарі виходить найбільшої. В міру видалення від площини рознімання щільність зменшується, а верхні шари при струшуванні навіть розпушуються і вимагають додаткового ущільнення. На невеликих машинах є спеціальні пресові пристрої, які після струшування доущільнюють верхні шари формувальної суміші в опоці. На великих машинах пристроїв для допресовки не використовують, тому що для створення потрібного тиску при пресуванні вони повинні бути громіздкі. Тому верхні шари суміші в опоці після струшування допресовують вручну пневматичним трамбуванням. Такий спосіб ущільнення верхніх шарів не можна вважати раціональним, тому що знижується продуктивність машини. Однак його ще застосовують, особливо в дрібносерійному виробництві.

Щільність формувальної суміші в опоці при струшуванні залежить від висоти підйому столу і від числа ударів. Робота ущільнення прямо пропорційна висоті підйому столу:

де — маса суміші в опоці кг;

— висота підйому столу, див.

Теоретична питома робота струшування на 1 див2 площі опоки

де площа опоки, див2.

Фактична питома робота, затрачувана на ущільнення суміші в опоці за один удар

д е

— коефіцієнт, що враховує втрати

енергії при падінні столу, для пневматичних

машин - 0,3—0,7 (у залежності від

конструкції машини).

е

— коефіцієнт, що враховує втрати

енергії при падінні столу, для пневматичних

машин - 0,3—0,7 (у залежності від

конструкції машини).

У

Рис.

4.7

Зависимость плотности формовочной

смеси от числа ударов

При формуванні на струшуючих машинах у деяких випадках спостерігається нерівномірний розподіл щільності суміші навколо моделі. Поблизу сильно виступаючих частин з різко горизонтальними і круто похилими чи вертикальними стінками спостерігається слабке ущільнення. Якщо горизонтальні і вертикальні площини сполучаються по радіусі, то чим більше радіус округлення, тим вище щільність. Утворення слабкого місця порозумівається очевидно тим, що потік, що рухається вниз при струшуванні, суміші обгинає гостру крайку і відхиляється убік. У великих опоках лицювальну суміш навколо моделі обжимають вручну, тим самим попереджаючи місцеве недоущільнення форми. Іноді для підпресовки верхніх шарів суміші при струшуванні застосовують профільні плити. Виступ на плиті підсилює ущільнення в місці, де можливе утворення місцевого недоущільнення.

У щільнення

піскометом.

Це формувальна машина з механічним

приводом (мал.4.8).

Піскомети бувають стаціонарні і

пересувні. Стаціонарний піскомет може

обслужити площа кругу радіусом, рівним

сумі довжин витягнутих в одну лінію

рукавів. Пересувний піскомет обслуговує

весь проліт цеху. Формувальна суміш з

головного конвеєра по стрічкових

конвеєрах, установленим на піскометі,

надходить до метальної голівки.

щільнення

піскометом.

Це формувальна машина з механічним

приводом (мал.4.8).

Піскомети бувають стаціонарні і

пересувні. Стаціонарний піскомет може

обслужити площа кругу радіусом, рівним

сумі довжин витягнутих в одну лінію

рукавів. Пересувний піскомет обслуговує

весь проліт цеху. Формувальна суміш з

головного конвеєра по стрічкових

конвеєрах, установленим на піскометі,

надходить до метальної голівки.

У щільнення

суміші

(мал.4.9

) відбувається за допомогою метальної

голівки, розташованої на кінці малого

рукава піскомета. Усередину кожуха 1

голівки входить робочий вал 2,

на якому укріплений змінний метальний

ківш 4.

Через вікно

в кожух голівки надходить формувальна

суміш.

Метальний ківш, обертаючи разом з валом

(1500 про/хв),

захоплює формувальну суміш і викидає

її в опоку через отвір 5

у кожусі. Здається, що формувальна суміш

вилітає з голівки безупинним струменем,

насправді з кожним оборотом вала вилітає

ущільнена грудка суміші — пакет.

Унаслідок великої швидкості падіння

пакет формувальної суміші остаточно

ущільнюється, падаючи в опоку на чи

модель на вже ущільнену суміш.

щільнення

суміші

(мал.4.9

) відбувається за допомогою метальної

голівки, розташованої на кінці малого

рукава піскомета. Усередину кожуха 1

голівки входить робочий вал 2,

на якому укріплений змінний метальний

ківш 4.

Через вікно

в кожух голівки надходить формувальна

суміш.

Метальний ківш, обертаючи разом з валом

(1500 про/хв),

захоплює формувальну суміш і викидає

її в опоку через отвір 5

у кожусі. Здається, що формувальна суміш

вилітає з голівки безупинним струменем,

насправді з кожним оборотом вала вилітає

ущільнена грудка суміші — пакет.

Унаслідок великої швидкості падіння

пакет формувальної суміші остаточно

ущільнюється, падаючи в опоку на чи

модель на вже ущільнену суміш.

Щоб опока рівномірно заповнювалася формувальною сумішшю, голівку піскомета водять над поверхнею опоки. Великі пересувні піскомети мають спеціальні механізми для переміщення голівки над поверхнею моделі. Щільність суміші у формі регулюється зміною швидкості переміщення голівки. Ніж швидше пересувається голівка піскомета над опокою, тим краще, тобто щільніше, набивання форми. Формувальна суміш ущільнюється рівномірно як по висоті опоки, так і навколо моделі. Це важлива перевага піскомета в порівнянні з іншими формувальними машинами. До того ж піскомети мають високу продуктивність (10—50 м3/ч), тому що операція транспортування суміші сполучається з операцією ущільнення її у формі. Піскомети доцільно застосовувати для формування великих опок по високих моделях, і особливо в одиничному і дрібносерійному виробництві.