- •Лабораторная работа №2 Содержание растворенных в нефти газов

- •Лабораторная работа №3 Общий газовый анализ

- •Контрольные вопросы

- •Лабораторная работа №4 Весовой газовый анализ

- •Методика проведения работы

- •Контрольные вопросы

- •Контрольные вопросы Лабораторная работа №5 Лабораторное определение характеристик природного газа

- •Методика проведения работы

- •Методика проведения

- •Контрольные вопросы

- •Лаборатория работа №7 Лабораторные исследования процесса очистки газа

- •Методика проведения

- •Очистка газа

- •Установка очистки газа раствором моноэтаноламина

- •2. Газофракционирование

- •Абсорбционная газофракционирующая установка

- •Технологическая схема гфу непредельных углеводородов:

- •4. Технологическая схема пиролиза этановой и пропановой фракций

- •Технологическая схема отделения пиролиза этановой и пропановой фракции:

- •5. Схема установки сернокислотного алкилирования

- •6. Схема установки осушки газов гликолями

- •7. Схема установки адсорбционной осушки газов

- •8. Изомеризация парафиновых углеводородов

- •9. Технологическая схема очистки природного газа смесью этаноламина с этиленгликолями

- •10. Принципиальная технологическая схема установки Клауса

- •11. Принципиальная схема процесса Скот

- •13. Принципиальная технологическая схема адсорбционного извлечения газового бензина

- •14. Полимеризация (олигомеризация) олефинов

- •15. Принципиальная схема компрессионной установки

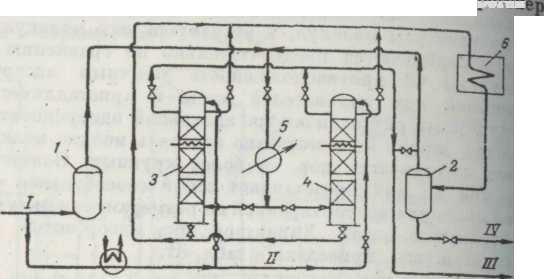

7. Схема установки адсорбционной осушки газов

Осушка газа проводится в двух абсорберах, заполненных адсорбентом. Пока в одном из адсорберов идет процесс осушки газа, в другом проводится восстановление активности адсорбента (регенерация). Адсорбция осуществляется при температуре 25-40 0С и давлении 2-4 aт. После того как пропускаемый через адсорбер газ начнет выходить с содержанием влаги выше заданной величины, адсорбер переключают на регенерацию. О содержании влаги в газе судят по его точке росы. В адсорбер, переключенный на регенерацию, начинают подавать сухой подогретый газ. В случае силикагеля, алюмогеля, активированной окиси алюминия и боксита регенерацию проводят при температуре 180-200 °С, а регенерацию молекулярных сит при 310-370 °С. Давление во всех случаях поддерживается атмосферное. Такая разница в температурах регенерации объясняется меньшим размером пор молекулярных сит и большим влиянием на адсорбированное вещество капиллярных сил: для отрыва адсорбированной молекулы от адсорбента и перевода ее в парообразное состояние требуется значительно большая энергия. Регенерацию адсорбента ведут до полного прекращения выделения водяного пара.

Схема установки адсорбционной осушки газов:

1 - промежуточная емкость; 2 - газоотделитель; 3 и 4 - адсорберы; 5 и 6 - холодильники.

Линии: I - влажный газ; II - горячий газ; III - сухой газ; IV - конденсат.

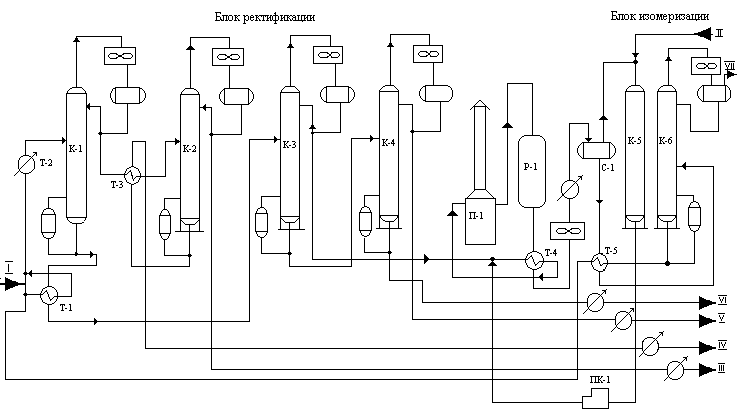

8. Изомеризация парафиновых углеводородов

Назначение – 1) выработка высокооктановых легких компонентов автомобильных бензинов из прямогонных фракций; 2) производство изопентана – сырья для производства синтетического каучука – из пентана; 3) получение изобутана для установок алкилирования изомеризацией бутана.

Технологический режим блока изомеризации:

Температура,0С

реакции в начале цикла 380

реакции в конце цикла 450

верха К-6 82

низа К-6 112

Давление, кгс/см2

в реакторе Р-1 35

в колонне К-6 8,5

в нагнетательной линии компрессора ПК-1 50

Объёмная скорость подачи сырья, ч-1 1,5

Степень превращения пентана за проход,

% (масс.) 50

Технологическая схема.

На отечественных предприятиях применяется процесс высокотемпературной (температура реакции 380 – 450оС) изомеризации. В ближайшее время намечается освоить процесс изомеризации при температуре 150 – 180оС. На предложенной схеме имеются два блока – ректификации и изомеризации. Блок ректификации состоит из четырех колонн: в изопентановой колонне К-1 смесь свежего сырья и стабильного изомеризата разделяется на смесь бутана с изопентаном (ректификат) и смесь н-пентана с гексанами (остаток); в бутановой колонне К-2 ректификат колонны К-1 делится на бутаны и изопентан; в пентановой колонне К-3 из остатка колонны К-1 выделяют н-пентановую фракцию, направляемую в блок изомеризации, и смесь гексанов, которая поступает в гексановую колонну К-4. В колонне К-4 происходит разделение смеси гексанов на изогексан и н-гексан. Пентановая фракция, поступив на блок изомеризации, смешивается с водородсодержащим газом, нагревается в теплообменнике Т-4 и печи П-1, а затем подается в реактор Р-1. Газопродуктовая смесь, вышедшая из реактора, охлаждается в теплообменниках и холодильниках, после чего направляется в сепаратор С-1. Из С-1 выходит циркулирующий водородсодержащий газ, который смешивается со свежим газом, подвергается осушке цеолитами в адсорбере К-2, а затем возвращается во всасывающую линию компрессора ПК-1. Сжатый водородсодержащий газ смешивается с сырьем. Нестабильный изомеризат из С-1 поступает через теплообменники в стабилизационную колонну К-6, сверха которой уходят углеводороды С3-С4, а с низа – стабильный изомеризат, который направляется на блок ректификации. Периодически, 1 раз в 5-6 месяцев, катализатор подвергается окислительной регенерации.

С хема

установки изомеризации:

хема

установки изомеризации:

I-сырье; II-свежий водородсодержащий газ; III-бутаны; IV-изопентан;

V-изогексан; VI-гексан; VII-углеводородный газ.