15.3 Очисні пристрої циркуляційної системи

Очистка бурових розчинів здійснюється шляхом послідовного видалення великих i малих частинок вибуреної породи та інших домішок, які містяться в буровому розчині, що надходить із свердловини. Для повної очистки бурових розчинів циркуляційні системи обладнуються комплексом очисних пристроїв. Первинна очистка проводиться вібраційними ситами, з допомогою яких видаляються великі частинки (розміром більше 75 мкм). Дрібні частинки шкідливих домішок видаляються з допомогою пісковідділювача (25 мкм) і центрофуги (5 мкм), які використовуються на послідуючих ступенях очистки [8].

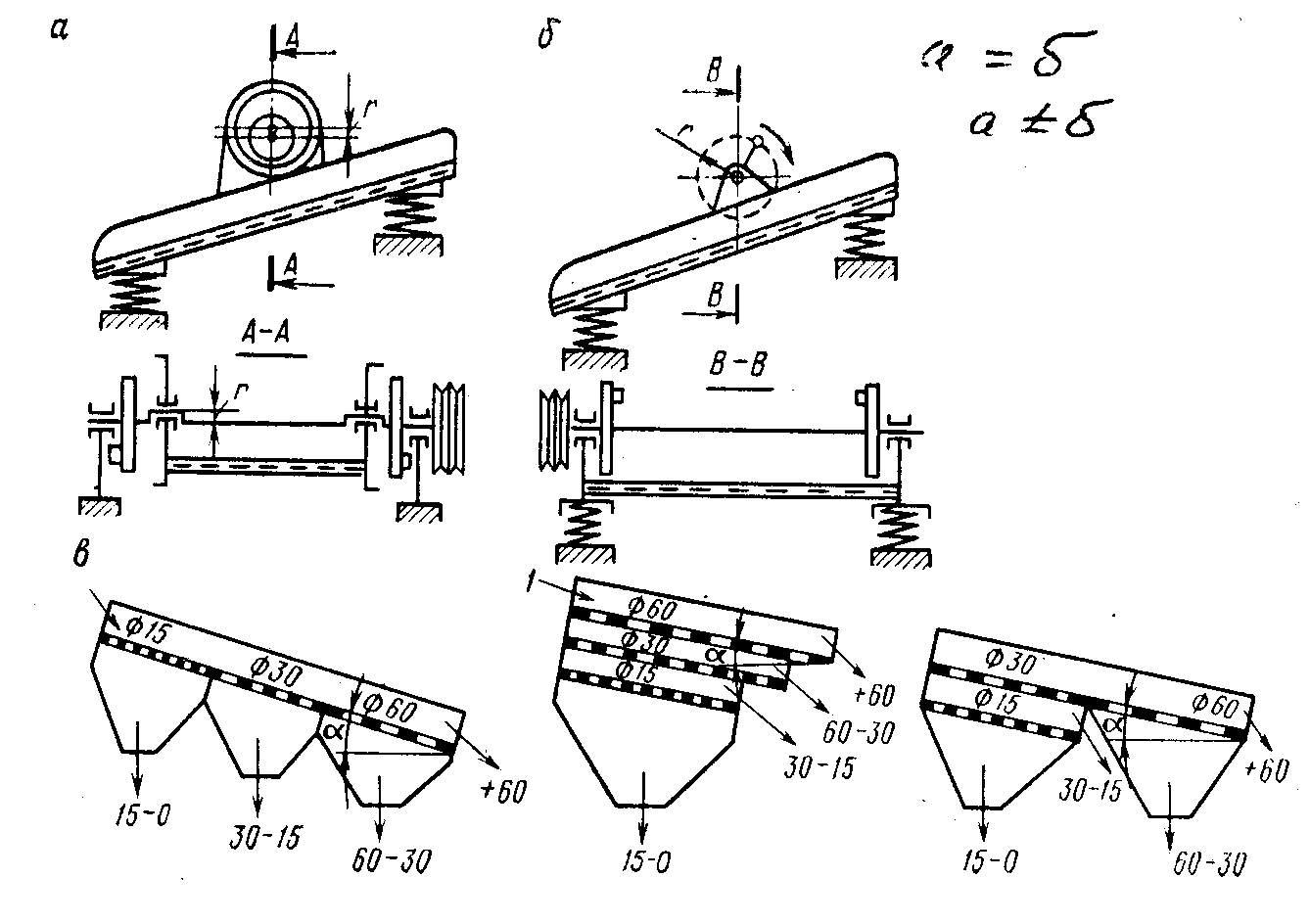

На вібраційних ситах частинки вибуреної породи просіюються через сито під дією вібрацій, які створюються ексцентриковим (рис. 15.5, а) або інерційним (рис.15.5, б) вібратором. Привід вібратора складається з електродвигуна і клинопасової передачі. В останні роки переважно розповсюджені інерційні вібратори, які дозволяють порівняно просто регулювати амплітуду коливань шляхом зміни положення дебалансів 1 (рис. 15.5, б). Частинки бурового розчину, які перевищують розміри чарунок сітки вібросита, осідають на ній і через транспортний жолоб скидаються у відвал (шламовий амбар). Очищений розчин, пройшовши через чарунки сітки, надходить до приймальних ємностей циркуляційної системи.

За числом вібруючих рам розрізняють одинарні, здвоєні та потроєні вібросита з одно-, дво- і триярусними горизонтально або похило розміщеними ситами (рис. 15.5, в). Вібруючі рами комплектуються індивідуальними вібраторами і вирівнювачами для рівномірного розподілу потоку розчину на усю ширину сита. В багатоярусних віброситах буровий розчин із свердловини надходить на верхнє сито з більшими чарунками, а потім - на нижнє з меншими чарунками. В результаті зростає продуктивність на одиницю поверхні сита і одночасно зменшується його зношування.

Для бурових розчинів високої в'язкості ефективність очистки зростає із збільшенням амплітуди вібрацій і кута нахилу сита. Багатоярусні вібросита оснащуються пристроєм для незалежного регулювання кута нахилу сит. Для пом'якшення ударів і захисту від великих навантажень віброрама підвішується до опорної рами на спіральних пружинах або гумових амортизаторах. Коливання віброрами відбуваються по замкнутій круговій або еліптичній траєкторії. Перевагу має зустрічний рух віброрами і бурового розчину, який сприяє самоочищенню сита. Для відновлення пропускної здатності вібросита застрявші частинки видаляються шляхом періодичної промивки сітки водою або продування стиснутим повітрям.

Рисунок 15.5 — Конструктивні схеми вібросит

Пропускна здатність і глибина очищення бурового розчину залежать від світлової поверхні та розміру чарунок сітки. Найбільшу світлову поверхню мають плетені сітки із стальних дротин або капронових ниток. Довговічність сітки залежить від зносостійкості та корозійновтомної міцності дротин та ниток, що використовуються, а також від рівномірності натягу сітки у вібруючій рамі. Із збільшенням товщини дротин зростають їх міцність та зносостійкість. Однак при цьому зменшується світлова поверхня сітки і відповідно пропускна здатність вібросита.

У віброситах застосовують сітки, в яких розміри чарунок у світлі складають: 0,16х0,16; 0,2х0,2; 0,25х0,25; 0,4х0,4; 0,9х0,9 мм. В деяких країнах сортамент сіток встановлюється за числом отворів, розміщених на одиниці довжини або площі сітки. При виборі розміру чарунок сітки враховується необхідний ступінь очистки, пропускна здатність вібросита і густину бурового розчину.

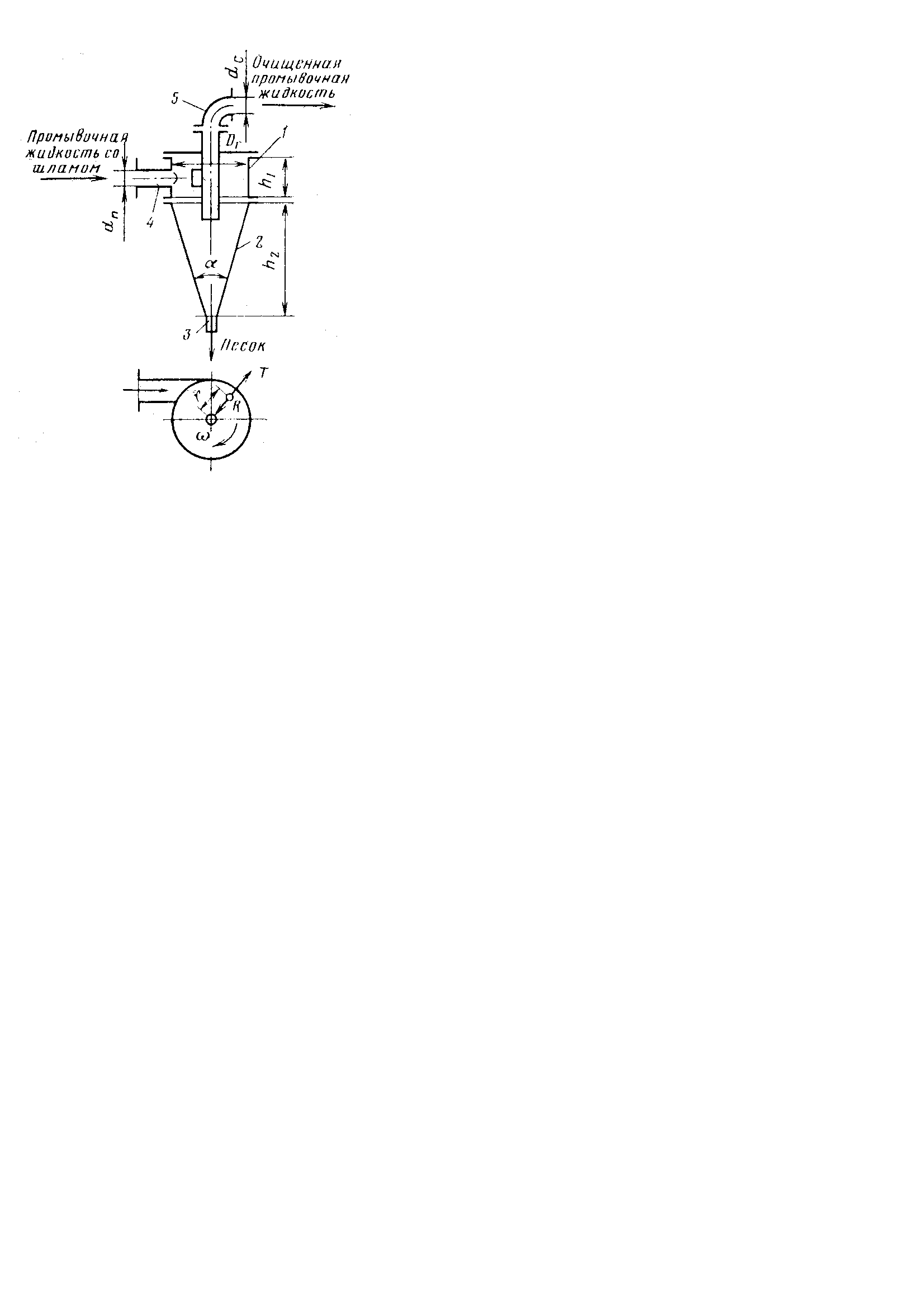

Рисунок 15.6— Конструктивна схема гідроциклона

До

вібруючої рами сітка кріпиться з

допомогою касети або двох барабанів,

розміщених по кінцях рами. На один з

барабанів сітка намотується з надлишковою

довжиною, яка використовується для

перепуску пошкоджених при експлуатації

ділянок її робочої поверхні. Касетне

кріплення забезпечує рівномірний натяг

сітки в поздовжньому та поперечному

нап-рямках. Хвилястість робочої поверхні

сітки і нещільне її прилягання до

вібруючої рами призводить до передчасних

пошкоджень. Вібросита кращих моделей

дозволяють повністю очистити бурові

розчини від частинок розміром більше

0.,25 мм і видалити при цьому до 50 %

вибуреної породи.

До

вібруючої рами сітка кріпиться з

допомогою касети або двох барабанів,

розміщених по кінцях рами. На один з

барабанів сітка намотується з надлишковою

довжиною, яка використовується для

перепуску пошкоджених при експлуатації

ділянок її робочої поверхні. Касетне

кріплення забезпечує рівномірний натяг

сітки в поздовжньому та поперечному

нап-рямках. Хвилястість робочої поверхні

сітки і нещільне її прилягання до

вібруючої рами призводить до передчасних

пошкоджень. Вібросита кращих моделей

дозволяють повністю очистити бурові

розчини від частинок розміром більше

0.,25 мм і видалити при цьому до 50 %

вибуреної породи.

Технічна характеристика вібросит [8]

Тип вібросита |

ВС-1 |

ВС-2 |

|

Мінімальний розмір частинок, які видаляються повністю, мм |

0,16 |

0,16 |

|

Максимальна пропускна здатність (в м3/с) при розмірі чарунок 0,16х0,16 мм і промивці: водою обважненим розчином з густиною не нижче 1600 кг/м3 |

0,038

— |

0,028

0,015 |

|

Число вібруючих рам |

1 |

1 |

|

Число сит |

2 |

2 |

|

Розміщення сит |

Послідовне горизонтальне і похиле |

Двохярусне горизонтальне |

|

Робоча поверхня (в м2) при ширині сита 1000 і 1300 мм: першого (верхнього) ярусу другого (нижнього) ярусу |

1,8/2,67 — |

1,4/2 1,4/2 |

|

Тип вібратора |

Інерційний |

||

Частота вібрацій, Гц |

18,9 |

||

Амплітуда вібрацій, мм |

3,5 |

4 |

|

Потужність електродвигуна, кВт |

3 |

4 |

|

Габарити, м |

3х1,85х1,64 |

3х2,2х1,8 |

|

Маса, т |

. 2,2 |

3 |

|

Подальша більш тонка очистка бурових розчинів здійснюється гідромеханічним способом. Для цього в піско- та муловідділювачах застосовуються конічні гідроциклони.

В гідроциклон 1 (рис. 15.6) буровий розчин подається під тиском через насадку живлення 4. Завдяки тангенційному розміщенню насадки 4 i високошвидкісному витіканню буровий розчин інтенсивно обертається довкола осі гідроциклона. Найбільші і найважчі частинки, що містяться в буровому розчині, відкидаються відцентровими силами у зовнішній потік розчину, що утворюється в периферійній кільцевій зоні конуса 2. Опускаючись за гвинтоподібною траєкторією до вершини конуса, частинки видаляються з корпусу через шламову насадку 3 в шламозбірник, що знаходиться під гідроциклоном.

Дрібні частинки, на які діють відцентрові сили, недостатні для подолання опору середовища, попадають у внутрішній центральний висхідний потік, що виникає в результаті утворення вздовж осі гідроциклона повітряно-рідинного стовпа пониженого тиску, повiтря в нього підсмоктується через шлапмову насадку. Висхідний потік очищеного бурового розчину спрямовується до зливної насадки і через патрубок 5 потрапляє в приймальну ємність циркуляційної системи.

Технологічні і конструктивні параметри гідроциклонів розраховуються за формулами, отриманими різними авторами на основі визначених припущень i результатів експериментальних досліджень. Відсутність однозначних аналітичних залежностей обумовлена різноманітністю чинників, що впливають на показники роботи гідроциклонів. Для розрахунку пропускної здатності гідроциклонів, що ними комплектуються батареї піско-, муло- i глиновідділювачів, найбільш доцільна емпірична формула М.Ш.Вартапетова:

![]() (15.1)

(15.1)

де

![]() — пропускна здатність гідроциклона,

л/с;

— пропускна здатність гідроциклона,

л/с;

![]() – дослідний

коефіцієнт;

– дослідний

коефіцієнт;

![]() і

і

![]() — діаметри насадок живлення і зливу,

см;

— діаметри насадок живлення і зливу,

см;

![]() — діаметр

гідроциклона, см;

— діаметр

гідроциклона, см;

![]() — тиск

на вході в гідроциклон, МПа.

— тиск

на вході в гідроциклон, МПа.

Діаметр граничного зерна (в мкм) з достатньою для практичних розрахунків точністю визначається за формулою А.І.Поварова:

(15.2)

(15.2)

де

![]() — дослідний коефіцієнт;

— дослідний коефіцієнт;

![]() —

діаметри

зливної i шламової насадок гідроциклона,

см;

—

діаметри

зливної i шламової насадок гідроциклона,

см;

![]() — об'ємна

концентрація сепарованої твердої фази

у вихідному продукті, %;

— об'ємна

концентрація сепарованої твердої фази

у вихідному продукті, %;

![]() — тиск

на вході в гідроциклон, МПа;

— тиск

на вході в гідроциклон, МПа;

![]() і

і

![]() — густина твердої і рідкої фаз розчину,

г/см3.

— густина твердої і рідкої фаз розчину,

г/см3.

Діаметр граничного зерна характеризує тонкість очистки, що забезпечується гідроциклоном. Сепарації піддаються частинки, діаметр яких більший діаметра граничного зерна. Частинки меншого діаметра залишаються в розчині і разом з ним виносяться через зливний патрубок. З формул (15.1) і (15.2) випливає, що із збільшенням діаметра гідроциклона зростає його пропускна здатність при одночасному погіршенні тонкості очистки внаслідок збільшення діаметра граничного зерна. В зв'язку з цим діаметр гідроциклона в муловідділювачах менший, ніж в пісковиділювачах.

На якість очистки суттєво впливають діаметри насадок живлення, розвантаження i зливу, висота циліндричної частини і кут конуса гідроциклона. За дослідними даними прийняті наступні оптимальні співвідношення:

діаметр

насадки живлення

![]() ;

;

діаметр

зливної насадки

![]() ;

;

діаметр

шламової насадки

![]() ;

;

висота

циліндричної частини гідроциклона

![]() ;

;

висота

конічної частини гідроциклона

![]() .

.

Кут конуса вибирається залежно від діаметра гідроциклона і складає 15-20 [31]. При надмірному збільшенні і зменшенні кута конуса знижується ступінь вилучення частинок твердої фази і глини, що характеризується відношенням

![]()

де

![]() і

і

![]() — вміст твердої фази і глини в буровому

розчині відповідно до і після очистки,

г/л.

— вміст твердої фази і глини в буровому

розчині відповідно до і після очистки,

г/л.

На ефективність очистки суттєво впливає відношення діаметрів зливної і шламової насадок, а також тиск на вході в гідроциклон. Оптимальне співвідношення діаметрів зливної і шламової насадок вибирається залежно від фізико-механічних властивостей бурового розчину і частинок, що вилучаються. Тиск на вході в гідроциклон залежить від подачі шламових насосів, що нагнітають буровий розчин в піско- і муловиділювач, і діаметра насадки живлення. Тиск на вході в гідроциклон повинен бути в межах 0,4-0,5 МПа [31]. При цьому забезпечується необхідний ступінь очистки і мінімальні втрати бурового розчину, що виникають в результаті його утічки через шламову насадку гідроциклона.

Вимоги, що ставляться до тонкості очистки бурових роз-чинів, обмежують діаметр і відповідно пропускну здатність гідроциклонів. Тому в піско- і муловідділювачах встановлюють декілька паралельно діючих гідроциклонів, число яких визначається за формулою

![]()

де і — пропускна здатність піско- і муловідділювача і гідроциклонів, л/с.

В циркуляційній системі сучасних бурових установок застосовуються пісковідділювачі ПГ-50 і муловідділювачі ІГ-45.

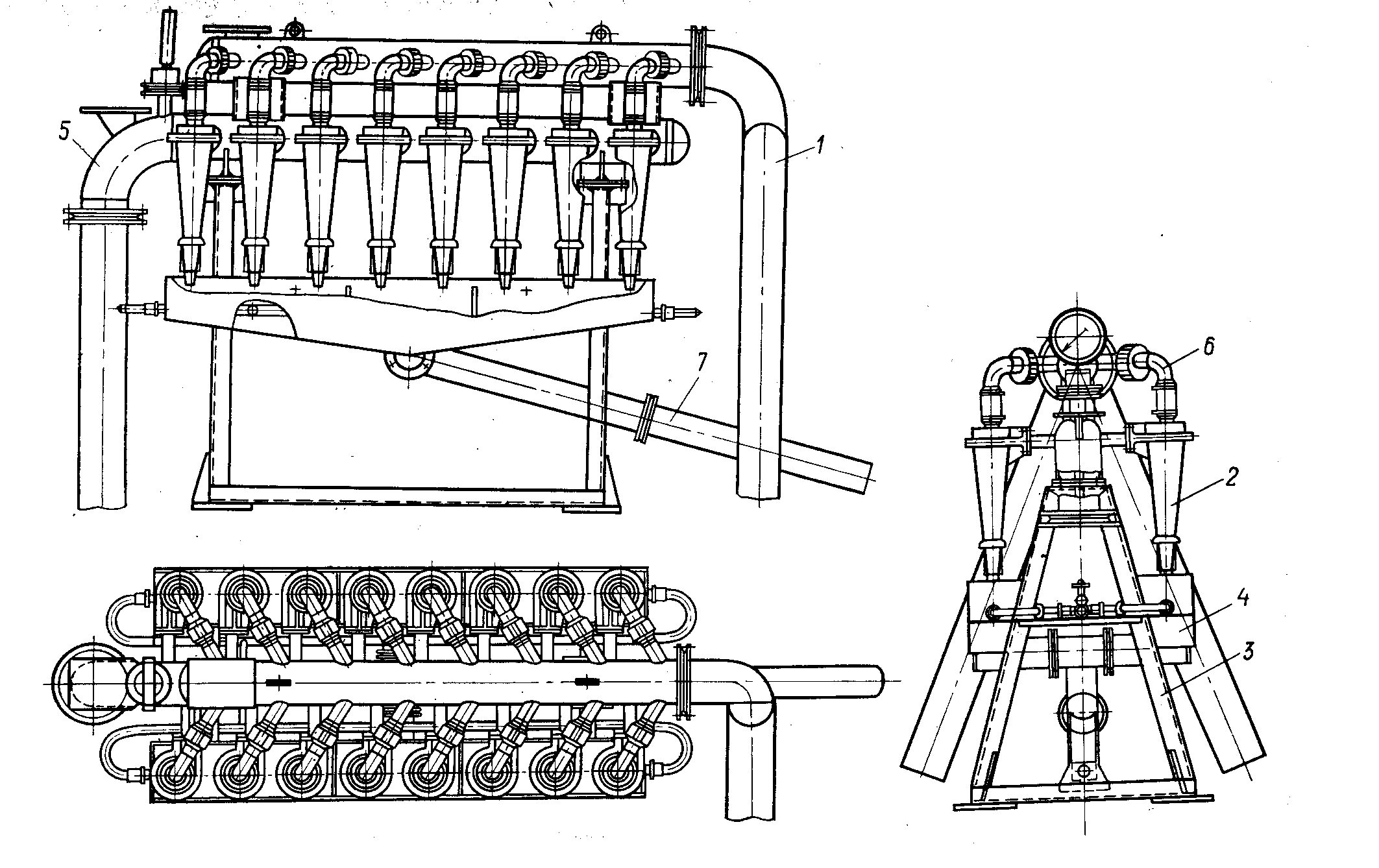

Пісковідділювачі ПГ-50 (рис. 15.7) складаються з чотирьох гідроциклонів діаметром 150 мм, розміщених в один ряд.

Рисунок 15.7 — Пісковідділювач ПГ-50

В муловідділювачах ІГ-45 (рис. 15.8) використовуються шістнадцять гідроциклонів діаметром 75 мм, що розміщені в два ряди. Гідроциклони, що використовуються в ПГ-50 і ІГ-45, в основному відрізняються розмірами однойменних деталей. Корпус гідроциклонів має роз'ємну конструкцію і складається з циліндра, конуса і обойми для шламової насадки, литих з силуміну. Для збільшення довговічності, запобігання від зношення і корозії внутрішні поверхні корпуса, що контактують з буровим розчином, покривають гумовим чохлом. Насадки виготовляють із зносостійких сталей і сплавів.

Гідроциклони 2 (рис. 15.7, 15.8) встановлюють на зварній рамі 3. Буровий розчин надходить до гідроциклонів із загального колектора 5. Очищений розчин відводами 6 подається в зливний колектор 1. Частинки вибуреної породи та інших домішок виходять з гідроциклонів в загальний шламозбірник 4, в донній частині якого встановлена труба 7 для вивантаження шламу.

Технічна характеристика гідроциклонних піско- і муловідділювачів [8]

|

ПГ—50 |

ІГ—45 |

Пропускна здатність, л/с |

50 |

45 |

Тиск на вході в гідроциклон, МПа |

0,2—0,3 |

0,2—0,3 |

Розмір частинок густиною 2500 кг/м, що вилучаються з бурового розчину, мм: при 100%-му вилученні при 90%-му вилученні |

0,08 — |

— 0,05 |

Діаметр гідроциклона, мм |

150 |

75 |

Число гідроциклонів |

4 |

16 |

Габарити, м |

1,31х0,7х1,25 |

2,46х0,95х1,5 |

Маса, т |

0,26 |

0,33 |

Центрифуги призначені для вилучення тонко дисперстних частинок обважнювача з бурових розчинів. Основна робоча частина центрифуги — барабан (ротор) із перфорованими фільтруючими стінками, що обертається в нерухомому кожусі. Відокремлення твердих частинок в центрифузі відбувається під дією відцентрових сил. Великі частинки викидаються через отвори в стінці барабана і накопичуються в кільцевому просторі між кожухом і барабаном. Очищений розчин поступає в зливну горловину, що розміщена під барабаном центрифуги. Можливості розділення збільшуються з підвищенням частоти обертання барабана центрифуги.