14.7 Конструктивні параметри

Конструктивні параметри бурових насосів вибирають з врахуванням норм і вимог, встановлених ГОСТ і ОСТ на конструктивне виконання основних вузлів гідравлічного і привідного блоків насосів. Виконання вимог стандартів усуває надлишкову різноманітність конструкцій вузлів та деталей і сприяє підвищенню якості та надійності насосів.

Одне з важливих питань про проектування насосів — вибір оптимального сполучення довжини, числа ходів і діаметра поршня, які забезпечують задану подачу, яка визначається по формулах:

![]() (14.18)

(14.18)

для поршневого насоса односторонньої дії

![]() (14.19)

(14.19)

де — подача насоса, л/с;

![]() — коефіцієнт

подачі;

— коефіцієнт

подачі;

![]() — площа

поперечного перерізу поршня, дм2;

— площа

поперечного перерізу поршня, дм2;

![]() — площа

поперечного перерізу штока, дм2;

— площа

поперечного перерізу штока, дм2;

![]() — довжина

ходу поршня, дм;

— довжина

ходу поршня, дм;

![]() — частота

ходів поршня, хв;

— частота

ходів поршня, хв;

![]() — середня

швидкість поршня, дм/хв.

— середня

швидкість поршня, дм/хв.

Із

збільшенням швидкості поршня зростає

зношування і відповідно зменшуються

строки служби циліндрових втулок,

поршнів та інших деталей, які контактують

з промивним розчином. В зв'язку з цим по

прийнятих у вітчизняній практиці нормах

середня швидкість поршня бурових насосів

не повинна перевищувати 1.6 м/с. З метою

обмеження динамічних навантажень

максимальне прискорення поршня не

повинно перевищувати 14 м/с2.

В сучасних насосах розглядувані параметри

складають:

![]() = 20-32 м/хв-1

або

= 20-32 м/хв-1

або

![]() =0,7-1,2

м/с;

=0,7-1,2

м/с;

![]() = 1300-2100 м/хв-2

або

= 1300-2100 м/хв-2

або

![]() = 8-14 м/с.

= 8-14 м/с.

Досвід показує, що для довго ходових насосів (S > 400 мм) число ходів обмежується допустимою середньою швидкістю поршня, а для коротко ходових — максимально допустимим прискоренням. Довжину ходу поршня рекомендується вибирати з наступного ряду переважаючих чисел: 80; 100; 125; 160; 200; 250; 280; 320; 360; 400; 450; 500 мм.

Залежно від вибраної довжини ходу за допустимою швидкістю і прискоренням визначають довжину ходу поршня. Далі за заданою подачею, згідно формул (14.18) і (14.19) обчислюють діаметр поршня:

для поршневих насосів двохсторонньої дії

![]() (14.20)

(14.20)

для трипоршневих насосів односторонньої дії

![]() (14.21)

(14.21)

де

![]() — діаметр штока, дм.

— діаметр штока, дм.

Діаметри поршня, зовнішні і внутрішні діаметри циліндрових втулок повинні відповідати значенням наступного ряду чисел: 60; 70; 80; 90; 100; 110; 120; 125; 130; 140; 150; 160; 170; 180; 190; 200; 210; 220; 230; 240; 250; 260; 270; 280 мм.

Довжина циліндрової втулки

![]()

де

![]() — довжина поршня, мм;

— довжина поршня, мм;

![]() — запас довжини.

— запас довжини.

Запас

довжини циліндрової втулки

![]() мм використовується для західної фаски,

а також для підтягування зношеного

ущільнення (у випадку нежорсткого

кріплення втулки) і компенсації можливого

видовження штока при неповному

згвинчуванні його складових частин.

Найбільш розповсюджені циліндрові

втулки довжиною 590 і 630 мм, зовнішнім

діаметром відповідно 230 і 200 мм, які

використовують в бурових двопоршневих

насосах двосторонньої дії. Трипоршневі

насоси односторонньої дії, які мають

більш короткий хід (250-300 мм) і меншу

довжину поршня, оснащуються втулками

довжиною 350-400 мм.

мм використовується для західної фаски,

а також для підтягування зношеного

ущільнення (у випадку нежорсткого

кріплення втулки) і компенсації можливого

видовження штока при неповному

згвинчуванні його складових частин.

Найбільш розповсюджені циліндрові

втулки довжиною 590 і 630 мм, зовнішнім

діаметром відповідно 230 і 200 мм, які

використовують в бурових двопоршневих

насосах двосторонньої дії. Трипоршневі

насоси односторонньої дії, які мають

більш короткий хід (250-300 мм) і меншу

довжину поршня, оснащуються втулками

довжиною 350-400 мм.

Внутрішній діаметр циліндрових втулок змінюється за рахунок товщини їх стінки. В дво- і трипоршневих бурових насосах використовуються втулки із внутрішнім діаметром 120; 130; 140; 150; 160; 170; 180; 190 і 200 мм. Глибину зміцненого шару вибирають з врахуванням допустимого зношення циліндрових втулок. При надмірному зношуванні зростають зазори між поршнем і втулкою, що приводить до різкого зниження коефіцієнта подачі, що особливо помітно при високона-пірних режимах роботи насоса. Тому граничне допустиме зношення втулок знижується із збільшенням тиску на виході насоса.

Тиск на виході насоса, МПа |

<7 |

7-14 |

14-21 |

21-28 |

Допустиме діаметральне зношення, мм |

3,8-2,4 |

2,4-1,6 |

1,6-1,2 |

1,2-0,8 |

З приведених даних випливає, що робочу поверхню циліндрових втулок, які використовуються при високих тисках, потрібно зміцнювати на порівняно невелику глибину. Зміцнений шар цих втулок повинен відрізнятися підвищеною зносостійкістю, оскільки із збільшенням тиску швидкість зношення зростає в степеневій залежності.

Діаметри всмоктувального та нагнітального колекторів визначаються по найбільшій подачі насоса. З умови нерозривності потоку маємо

![]()

де

![]() і

і

![]() —

діаметри всмоктувального і нагнітального

колек-торів;

—

діаметри всмоктувального і нагнітального

колек-торів;

![]() і

і

![]() —

середні швидкості рідини у всмоктувальному

і нагнітальному колекторах.

—

середні швидкості рідини у всмоктувальному

і нагнітальному колекторах.

Швидкості рідини у всмоктувальному і нагнітальному ко-лекторах бурових насосів приймаються в межах = 1-2 м/с; =1,5-2,5 м/с. Максимальні швидкості допускаються при умові забезпечення достатнього підпору на всмоктувальній лінії насоса.

Діаметри штоків поршня і повзуна визначають з розрахунку на міцність і заокруглюють до значень наступного ряду чисел: 25; 28; 32; 36; 40; 45; 50; 55; 60; 65; 70; 80; 85; 95; 100; 110; 120; 125; 130; 140; 150; 160; 170 мм.

Висота

підіймання клапана визначається з умови

безударної посадки тарілки на сідло

клапана:

![]() 1200-1300, де

1200-1300, де

![]() — допустима висота підіймання тарілки

клапана, мм;

— частота ходів поршня, хв.

— допустима висота підіймання тарілки

клапана, мм;

— частота ходів поршня, хв.

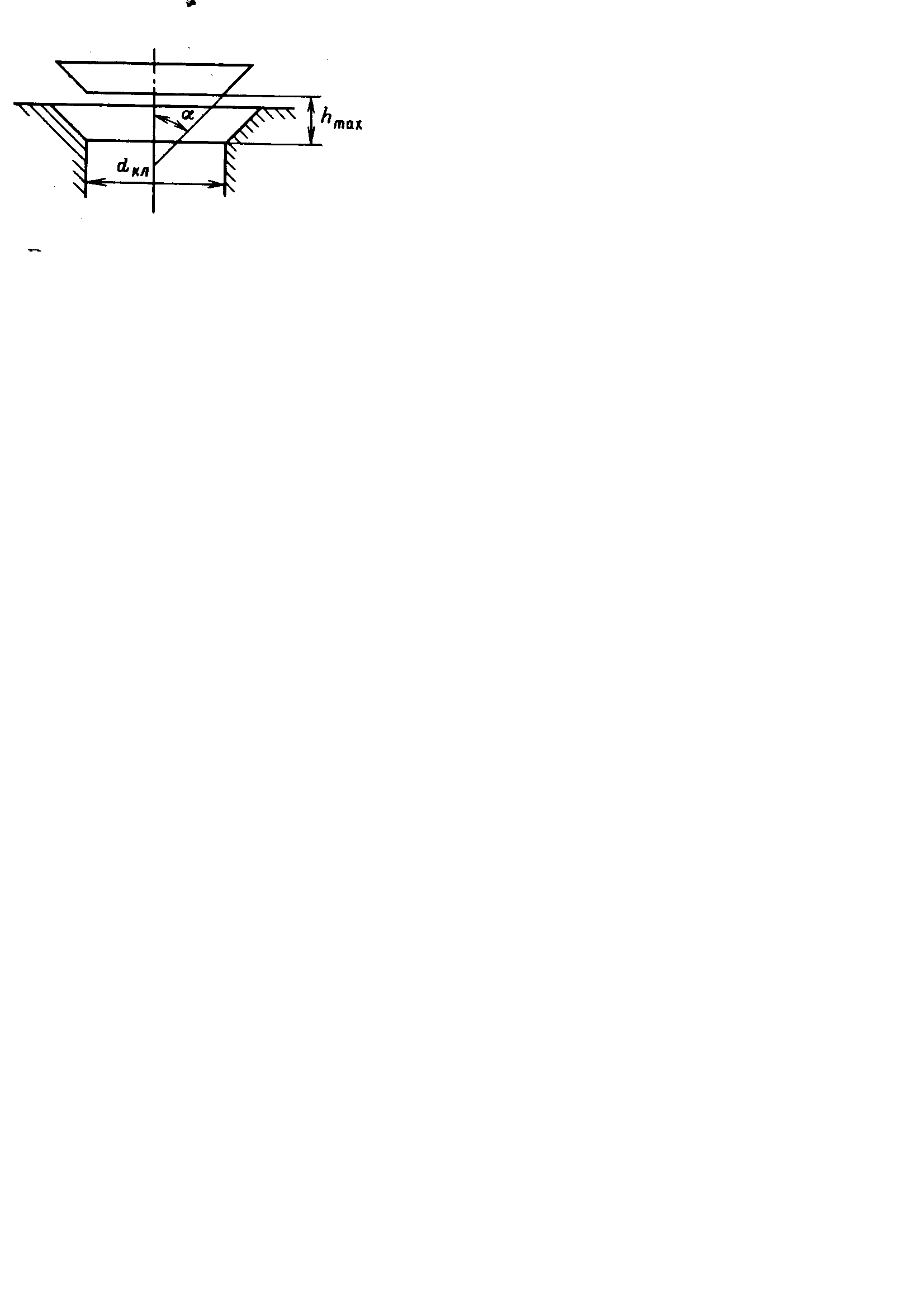

Значення

![]() встановлені з врахуванням площі спряжених

поверхонь тарілки і сідла. Дослідні

роботи ВНДІНафтомашу показали, що при

цьому збільшується демпферний прошарок

рідини, що протидіє удару тарілки при

посадці на сідло клапана. Діаметр клапана

розраховують за площею прохідного

перерізу, яка необхідна для переміщення

рідини з заданою швидкістю. При повному

відкритті клапана площа прохідного

перерізу у горловині конічного сідла

(рис. 14.22)

встановлені з врахуванням площі спряжених

поверхонь тарілки і сідла. Дослідні

роботи ВНДІНафтомашу показали, що при

цьому збільшується демпферний прошарок

рідини, що протидіє удару тарілки при

посадці на сідло клапана. Діаметр клапана

розраховують за площею прохідного

перерізу, яка необхідна для переміщення

рідини з заданою швидкістю. При повному

відкритті клапана площа прохідного

перерізу у горловині конічного сідла

(рис. 14.22)

![]() (14.22)

(14.22)

де

![]() — діаметр горловини сідла клапана;

— діаметр горловини сідла клапана;

— висота підйому клапана;

— кут

між твірною і віссю конуса (для клапанів

бурових насосів приймається рівним 60

або 45).

— кут

між твірною і віссю конуса (для клапанів

бурових насосів приймається рівним 60

або 45).

Рисунок 14.22 — Прохідний переріз клапана

Витрата рідини в клапані змінюється згідно графіка зміни миттєвої подачі поршневого насоса. За умовою нерозривності потоку рідини, яка витісняється з однієї робочої камери, маємо

![]() (14.23)

(14.23)

де

![]() — площа поршня, м;

— площа поршня, м;

— радіус кривошипа, м;

— умовна середня швидкість потоку рідини в прохідному перерізі горловини клапана, м/с.

Підставляючи

значення

![]() в рівняння (14.23) і розв'язавши його

відносно

,

одержимо формулу для визначення діаметра

клапана:

в рівняння (14.23) і розв'язавши його

відносно

,

одержимо формулу для визначення діаметра

клапана:

![]() (14.24)

(14.24)

В сучасних насосах переважно використовуються клапани діаметром 145 мм. Середня швидкість потоку рідини в прохідному перерізі клапана коливається в межах 5-15 м/с. Із збільшенням діаметра поршнів зростає подача насоса і відповідно швидкість потоку рідини, що проходить через клапан. При цьому діаметр клапана розраховується за найбільшою подачею насоса і умовною швидкістю потоку 10-15 м/с. За отриманим в результаті розрахунку діаметром вибирають типову конструкцію клапана (ОСТ 26-02-1138-75) і приєднувальні розміри клапанної коробки (ОСТ 26-02-1129-75).