- •Розділ 12 гальмівні пристрої

- •12.1 Загальні відомості

- •12.2 Стрічкове гальмо бурової лебідки

- •12.3 Матеріали для стрічкових гальм

- •12.4 Розрахунок стрічкового гальма

- •12.5 Динаміка гальмування. Безпечні швидкості опускання

- •12.6 Нагрів і тепловий розрахунок гальма

- •12.7 Гідродинамічне гальмо бурової лебідки

- •12.8 Основи розрахунку і зовнішні характеристики гідродинамічних гальм

- •12.9 Узгодження роботи гідродинамічного та стрічкового гальм

- •12.10 Електромагнітні гальма

12.4 Розрахунок стрічкового гальма

Гальмівний момент, який створюється стрічковим гальмом в результаті тертя між фрикційними колодками і гальмівними шківами, повинен задовольняти умову

![]() (12.1)

(12.1)

де

![]() — обертовий момент, Н м;

— обертовий момент, Н м;

![]() — коефіцієнт

запасу гальмування.

— коефіцієнт

запасу гальмування.

Обертовий момент залежить від навантаження на гаку і зростає в міру заглиблення свердловини. Розрахункова величина обертового моменту позначається вагою найбільш важкої колони труб, який приймається з невеликим запасом, рівним допустимому навантаженню на гаку:

![]() (12.2)

(12.2)

де

![]() — допустиме навантаження на гаку

талевого механіз-му бурової установки,

Н;

— допустиме навантаження на гаку

талевого механіз-му бурової установки,

Н;

![]() — вага

підвісних частин талевого механізму,

Н;

— вага

підвісних частин талевого механізму,

Н;

![]() — середній

діаметр нашивки каната на барабан, м;

— середній

діаметр нашивки каната на барабан, м;

![]() — ККД

підйомного вала лебідки;

— ККД

підйомного вала лебідки;

![]() — ККД

талевого механізму;

— ККД

талевого механізму;

![]() — кратність

оснастки талевого механізму.

— кратність

оснастки талевого механізму.

Запас

гальмування

приймається залежно від режиму роботи

лебідки. Враховується досить рідко

використання лебідки при навантаженнях,

рівних допустимому навантаженню на

гаку, в розрахунках стрічкового гальма

достатній коефіцієнт запасу гальмування

![]() = 1,5.

= 1,5.

Гальмівний момент, який створюється стрічковим гальмом:

![]() (12.3)

(12.3)

де

![]() — натяг набігаючого кінця стрічки, Н;

— натяг набігаючого кінця стрічки, Н;

![]() — натяг

збігаючого кінця стрічки, Н;

— натяг

збігаючого кінця стрічки, Н;

![]() — діаметр

гальмівного шківа, м;

— діаметр

гальмівного шківа, м;

![]() —

число

гальмівних шківів.

—

число

гальмівних шківів.

Натяг збігаючого кінця стрічки залежить від зусилля на ручці гальма, співвідношення плечей важелів і ККД приводу гальма. Натяг набігаючого кінця стрічки з достатньою для практичних розрахунків точністю визначається по відомій формулі Ейлера, яка встановлює співвідношення між зусиллями на кінцях гнучкої нитки:

![]() (12.4)

(12.4)

де

![]() — коефіцієнт тертя між шківом і гальмівною

колодкою;

— коефіцієнт тертя між шківом і гальмівною

колодкою;

![]() — кут

обхвату гальмівного шківа стрічкою,

рад.

— кут

обхвату гальмівного шківа стрічкою,

рад.

Після підстановки значень і формула (12.3) приймає вид

![]() (12.5)

(12.5)

Деякі автори рекомендують інші формули для розрахунку гальмівного моменту, одержані з умови рівноваги окремих гальмівних колодок, встановлених в стрічковому гальмі.

Контактне гальмо (в Па) виникає в результаті натягу стрічки між шківом і гальмівними колодками:

![]() (12.6)

(12.6)

де

![]() — текучий натяг стрічки, Н;

— текучий натяг стрічки, Н;

![]() — ширина

гальмівної колодки, м.

— ширина

гальмівної колодки, м.

Максимальний

контактний тиск виникає від натягу

набігаючого кінця стрічки (![]() ):

):

![]()

По дузі обхвату гальмівного шківа контактний тиск змінюється на збігаючому кінці стрічки має мінімальну величину:

![]()

Для забезпечення достатньої довговічності фрикційної пари контактний тиск не повинен перевищувати допустимого значення:

![]()

По допустимому контактному тиску граничний натяг набігаючого кінця стрічки складає:

![]()

Підставляючи значення граничного натягу стрічки у формулу (12.5), можна визначити величину гальмівного моменту стрічкового гальма по допустимому контактному тиску:

![]() (12.7)

(12.7)

Із одержаної формули слідує, що при заданому допустимому контактному тиску, який залежить від матеріалів фрикційної пари, гальмівний момент стрічкового гальма зростає пропорційно ширині і квадрату діаметра гальмівного шківа. Згідно цьому, при проектуванні гальмівний момент лебідок вигідніше збільшувати за рахунок діаметра гальмівних шківів, ніж шляхом збільшення їх ширини. Коефіцієнт тертя фрикційної пари в степеневій залежності впливає на величину гальмівного моменту. Тому гальмівні колодки повинні володіти високими фрикційними властивостями, які зберігаються при нагріванні в результаті тертя.

У випадку відривання однієї із стрічок гальма контактний тиск зростає в двічі, що приводить до прискореного зносу фрикційної пари. Неможна допускати тривалу експлуатацію лебідки з однією гальмівною стрічкою. При проектуванні стрічкових гальм лебідок попередньо вибирають матеріали фрикційної пари, кут обхвату і ширину гальмівної стрічки.

Діаметр

гальмівного шківа,

згідно формулі (12.7), з врахуванням

необхідного гальмівного моменту

![]() і допустимого контактного тиску

і допустимого контактного тиску

(12.8)

(12.8)

У

табл. 12.2 приведені значення

![]() залежно

від коефіцієнта тертя і кута обхвату

шківів.

залежно

від коефіцієнта тертя і кута обхвату

шківів.

Таблиця 12.2 — Значення

Кут обхвату |

Коефіцієнт тертя |

|||||

градус |

рад |

0,2 |

0,25 |

0,3 |

0,35 |

0,4 |

270 |

4,71 |

2,57 |

3,25 |

4,10 |

5,20 |

6,60 |

300 |

5,23 |

2,85 |

3,72 |

4,81 |

6,24 |

8,12 |

330 |

5,75 |

3,16 |

4,25 |

5,63 |

7,48 |

10,01 |

345 |

6,02 |

3,33 |

4,50 |

8,09 |

8,32 |

11,10 |

В табл. 12.3 приведений приклад розрахунку гальмівного моменту і розмірів стрічкового гальма бурової лебідки.

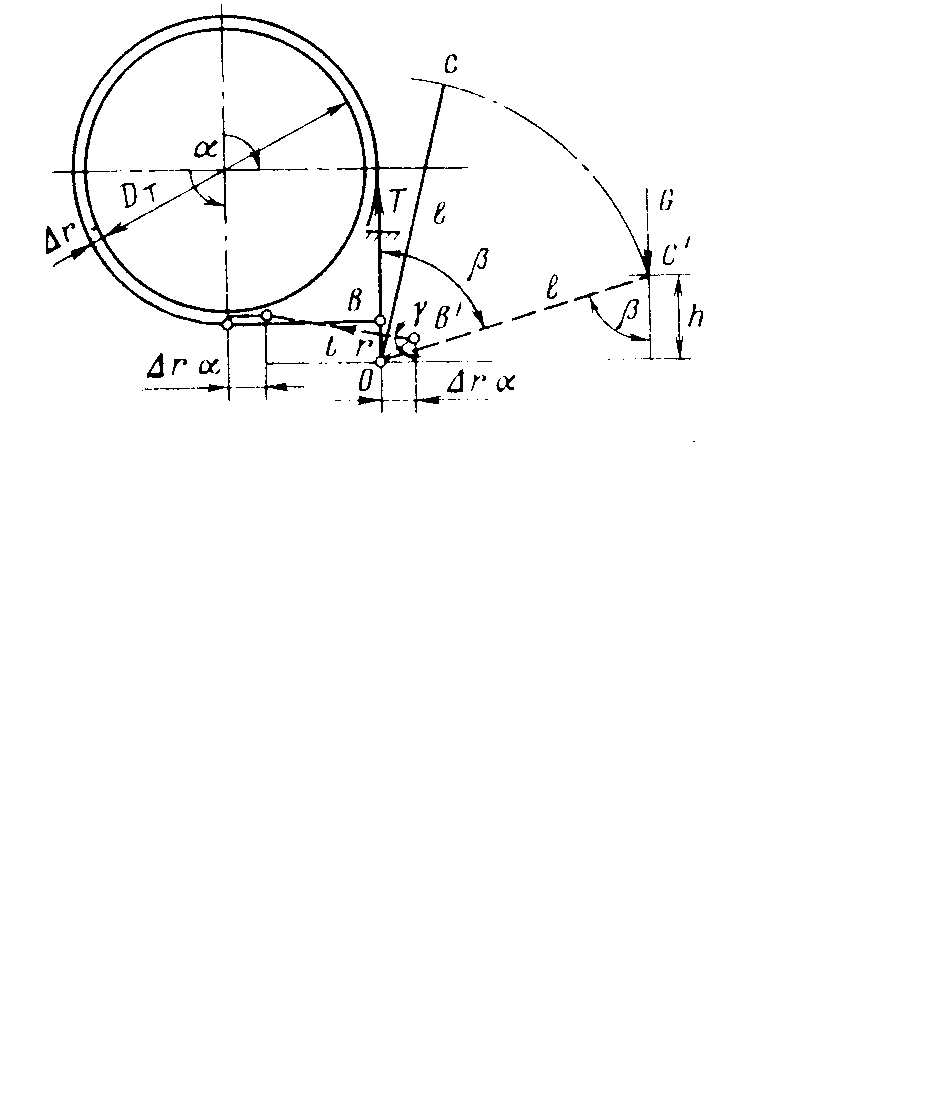

Зусилля на гальмівній ручці (в Н) розраховується із рівності моментів відносно осі гальмівного вала (рис. 12.5):

![]()

звідси

![]()

де

![]() — довжина ручки керування гальмом, мм,

— довжина ручки керування гальмом, мм,

![]() — радіус

кривоши-па колінчатого вала, мм;

— радіус

кривоши-па колінчатого вала, мм;

![]() — кут

повороту ручки від вертикалі;

— кут

повороту ручки від вертикалі;

![]() — кут

між кривошипом і стрічкою;

— кут

між кривошипом і стрічкою;

![]() — ККД

важільної системи (при якісному

виготовленні шарнірів

= 0,90—0,95).

— ККД

важільної системи (при якісному

виготовленні шарнірів

= 0,90—0,95).

Таблиця 12.3 — Розрахунок гальмівного моменту і вибір розмірів стрічкового гальма бурової лебідки

Вихідні і розрахункові величини |

Оди-ниці виміру |

Позначення |

Спосіб визначення |

Числове значення |

Максимальне навантаження |

Н |

|

Задано |

12105 |

Вага рухомих частин талевої системи |

Н |

|

“—” |

6104 |

Кратність оснастки |

|

|

“—” |

8 |

Діаметр барабана |

м |

|

|

0,7 |

Коефіцієнт запасу гальмування |

|

|

Приймаємо |

1,5 |

ККД підйомного вала |

|

|

По табл. 16.7 |

0,97 |

Матеріал колодок |

|

|

ФК-24А |

|

Коефіцієнт тертя |

|

|

По табл. 12.1 |

0,3 |

Кут обхвату |

рад |

|

Приймаємо |

4,71 |

Число гальмівних стрічок |

|

|

“—” |

2 |

Середній діаметр навивки |

м |

|

|

0,78 |

Допустимий контактний тиск |

Па |

|

Приймаємо |

12105 |

Гальмівний момент |

Нм |

|

По формулі (12.2) |

0,9105 |

Ширина гальмівної колодки |

м |

|

Приймаємо |

0,22 |

Натяг кінців гальмівної стрічки: збігаючої набігаючої |

Н Н |

|

По формулі (12.5) По формулі (12.4) |

0,52105 1,64105 |

Рисунок 12.5 — Схема зусиль, які діють на стрічкове гальмо

Вільний

хід стрічки гальма (в мм) залежить від

кута обхвату і радіального зазору між

колодками і гальмівними шківами:

![]() (

(![]() —

радіальний зазор, мм).

—

радіальний зазор, мм).

По мірі зносу фрикційної пари збільшується радіальний зазор і відповідно зростають вільний хід стрічки і кут повороту гальмівної ручки. При надмірному збільшенні кута повороту ручки необхідно регулювати радіальний зазор між шківом і гальмівними колодками.

Згідно формулі (12.9), зусилля на ручці гальма залежить від відношення радіуса кривошипа і довжини гальмівного важеля. Із зменшенням цього відношення зусилля, необхідне для гальмування, зменшується. Найбільша довжина важеля складає приблизно 1500 мм і обмежується зручністю керування ручкою. Радіус кривошипа складає не менше 40 мм і повинен бути достатнім для створення радіального зазору між гальмівним шківом і колодками при розгальмовуванні. Зусилля на ручці гальма, згідно ГОСТ 12.2.О41-79, не повинно перевищувати 250 Н.