- •Прийняті позначення в межах курсу «теорії різання»

- •1.1 Предмет науки про різання, мета вивчення курсу.

- •1.5 Елементи різання. Основні поняття й визначення.

- •2.1 Загальні відомості про геометрію різця.

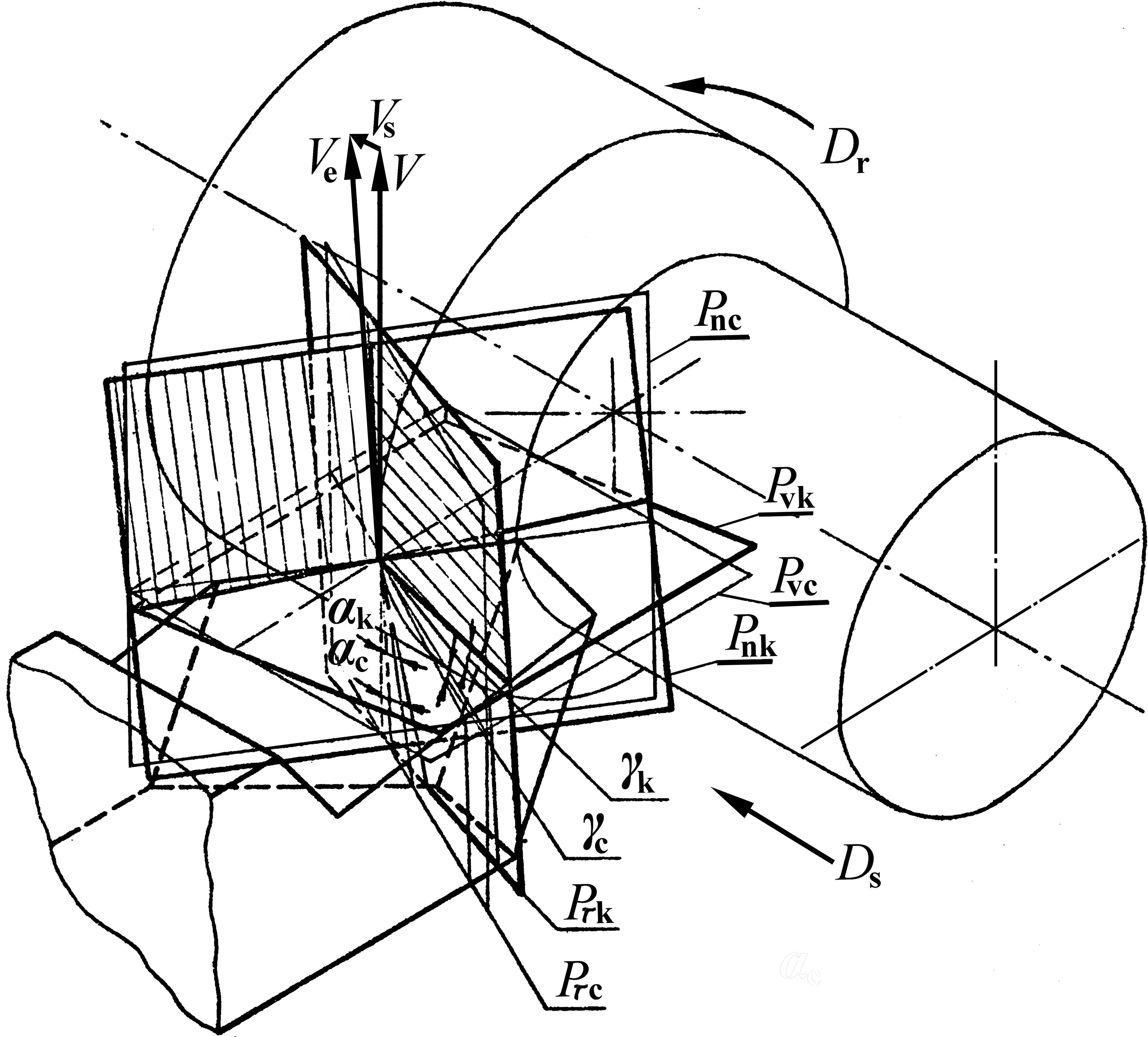

- •2.2 Системи координат.

- •Координатні площини

- •2.3 Кути основні та похідні в статиці.

- •2.4 Вплив на зміну кутів положення різця відносно заготовки та кінематичних параметрів (швидкість, подача).

- •3.1 Елементи шару що зрізується

- •4.1. Вимоги до інструментальних матеріалів.

- •4.6.Тверді сплави.

- •4.7.Мінералокераміка.

- •4.8.Надтверді матеріали (Алмаз, Ельбор).

- •5.1. Загальна характеристика фізичних явищ при різанні.

- •5.2. Пластична деформація при різанні. Дислокаційна теорія пластичної деформації.

- •5.3. Площина зсуву.

- •5.5. Зона стружкоутворення.

- •6.1. Наріст та механізм його утворення.

- •6.2. Залежність наросту від різноманітних факторів (властивостей оброблюваного матеріалу, геометрії інструмента, режимів різання).

- •6.3. Вплив наросту на процес різання та заходи боротьби з ним.

- •7.1. Види стружки, класифікація її по виду деформації та її ступеню.

- •7.2. Вплив на вид стружки різноманітних факторів.

- •7.3. Характеристики стружки (коефіцієнти стовщення, розширення та скорочення стружки, напрямок збігу стружки та кут збігу, формула Тиме і.А, поняття про відносний зсув.

- •7.4. Залежність коефіцієнта усадки стружки як показника ступеню пластичної деформації від різноманітних факторів (пластичності матеріалу, режимів різання, геометрії інструмента).

- •8.1. Визначення сили стружкоутворення.

- •Вплив режиму різання на складові сили різання

- •9.1. Показники, які визначають якість обробленої поверхні, шорсткість, зміцнення, залишкові напруження.

- •11.1. Зовнішні ознаки зношування, лінійний та масовий показник зношування інструмента

- •11.5. Вплив на стійкість інструменту підвищення сили різання при обробці переривистих поверхонь на деталі при різних видах механічної обробки.

- •12.3. Способи застосування зор в залежності від умов різання.

2.4 Вплив на зміну кутів положення різця відносно заготовки та кінематичних параметрів (швидкість, подача).

|

Рисунок - 2.8 Вплив на зміну кутів положення різця відносно заготовки та кінематичних параметрів (швидкість, подача). |

Рисунок - 2.9. Зміна кутів α і γ при різному установленні прохідного токарного різця відносно осі заготовки.

Кути α, δ, γ, φ та φ' токарного різця в процесі різання можуть бути зміненими відносно їх номіналів в інструментальній системі координат.

Візьмемо прямий прохідний токарний різець з прямолінійною ріжучою кромкою та кутом λ = 0 установлений на верстаті так, що його вершина знаходиться в точці N вище від осі заготовки (рис. 2.9, а), а вісь державки перпендикулярна до поздовжньої подачі.

Для визначення зміни кутів γ і α, проведемо радіус ON і продовжимо його. Слід площини різання А'А' нормальний до напрямку радіуса і проходить через вершину різця N. Згідно з позначенням головний задній кут а' розміщений між задньою гранню і площиною різання А А', нахиленою до вертикальної лінії ВВ на кут τ. Але лінія ВВ — це слід площини різання, коли вершина різця установлена на висоті осьової лінії заготовки (рис. 2.9, б). Звідси виходить, що:

![]()

де α — задній кут різця, установленого вершиною на висоті осьової лінії заготовки. При цьому передній кут γ' збільшиться на кут τ, тобто

![]()

де кут γ — передній кут різця, установленого на висоті осьової лінії заготовки. Кут τ визначиться з рішення трикутника OKN:

![]()

де D — діаметр заготовки.

При встановленні цього різця вершиною нижче від осьової лінії заготовки (рис. 2.9, в) кути γ і α змінюються в зворотному напрямі, тобто кут γ зменшиться, а кут α — збільшиться.

При внутрішньому точінні кути γ і α залежно від положення різця відносно осьової лінії заготовки змінюватимуться відповідно в зворотному напрямку відносно зовнішнього обточування.

При нормальних умовах роботи різець на практиці найчастіше установлюють вершиною на висоті осьової лінії заготовки. При зовнішньому точінні великих діаметрів (понад 100 мм) різець установлюють вище від осьової лінії заготовки приблизно на величину h = (0,01÷ 0,02) D мм.

При чистовій обробці різець установлюють вершиною на висоті осьової лінії заготовки або трохи нижче, щоб в разі згинання різця під впливом навантаження він не врізався на велику глибину, що може призвести до браку.

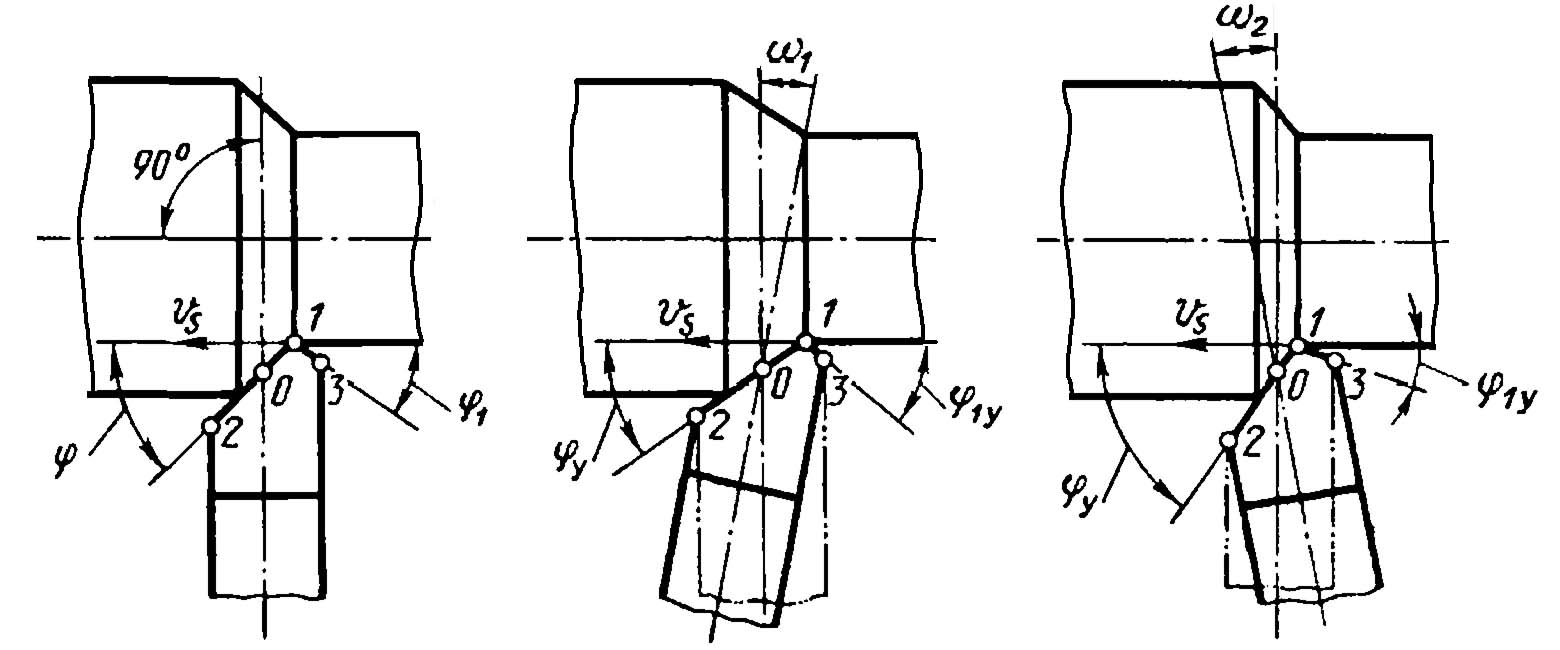

При поздовжньому точінні відхилення осі різця від перпендикулярного положення до напряму подачі змінює величини кутів φ і φ'.

Рисунок - 2.10. Зміна кутів φ і φ' при різному установленні прохідного токарного різця відносно осі заготовки.

Поворот головки різця в горизонтальній площині по ходу годинникової стрілки зменшує φ і збільшує φ' на величину кута ω' і, навпаки, нахил осі різця в сторону, протилежну рухові подачі, збільшує φ і зменшує φ'.

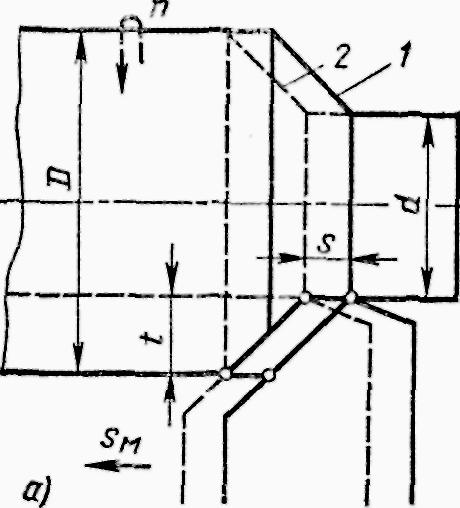

Тема лекції 3. Елементи режиму різання при точінні (2)

3.1 Елементи шару що зрізується

Різання металу в загальному вигляді параметризується площиною зрізаного шару (f = а × b) та його довжиною (Dr). Аналізу підлягають лише площини перетину зрізаного шару. На рис. 3.1. наведена принципова схема вільного різання.

-

Рисунок - 3.1.

Елементи режиму різання при вільному різанні.

a – товщина шару що зрізується; b – ширина шару що зрізується; V – швидкість головного робочого руху Dr.

Форма й розміри перетину шару, що зрізується, залежать від принципової кінематичної схеми різання, на основі якої здійснюються головний робочий рух та рух подачі й визначає параметри розташування елементів ріжучого інструменту.

При поздовжньому точінні різцем, розміри поперечного перетину. шару що зрізується, виміряються в основній площині PV, що проходить через вісь обертання заготовки.

Розрізняють номінальну й дійсну площі поперечного перерізу, шару що зрізується. При установці вершини різця по осі центрів і λ = 0°, γ = 0° номінальна площа зрізаного шару - fн визначається по формулі:

fн = b×a = t×s мм2.

де a – товщина шару що зрізується;

b – ширина шару що зрізується;

t – глибина різання;

s – подача мм/об.

Дійсна площа зрізаного шару fд менше номінальної fн на величину площі перетину гребінців fг, що залишаються на обробленій поверхні (мал. 3.2), тобто:

fд = fн- fг

|

Рис. 3.2. Залишкові гребінці при точінні

|

Висота гребенів Н має практичне значення, тому що вона характеризує шорсткість обробленої поверхні. Величина Н може бути обчислена по формулах:

а) вершина різця не закруглена

3.1

3.1

б) вершина різця закруглена радіусом r, за умовою що s< r

3.2

3.2

З наведених формул виходить, що чим більше s, φ і φ1 і менше r – радіус округлення вершини, тим висота нерівностей більше, і навпаки.

Формули (3.1) і (3.2) неточні, тому що в них не враховується вплив на шорсткість поверхні пружної й пластичної деформації й т.д. На практиці висота нерівностей більше розрахованої.

3.2 Елементи режимів різання швидкість головного руху, подача та глибина різання, визначення, розмірність.

Принципова кінематична схема при поздовжньому точінні визначається взаємною дією двох рухів: рівномірного обертового руху деталі й рівномірного поступального руху різця уздовж осі деталі. Схема поздовжнього точіння зображена на рис. 3.3.

|

|

Рисунок - 3.3 Розміри шару що зрізується, при поздовжньому точінні D – діаметр заготовки по поверхні що оброблюється; a – товщина шару що зрізується; b – ширина шару що зрізується; t – глибина різання; sМ – подача об/хв; s – подача мм/об. |

|

Деталь роблячи рух різання обертається навколо своєї осі із числом оборотів п об/хв. Швидкість різання чисельно дорівнює окружної швидкості обертання точки деталі, розташованої на оброблюваній поверхні діаметром D і визначається по формулі

![]() 3.1

3.1

Різець переміщується уздовж осі деталі з швидкістю подачі s мм/оберт. Крім того для розрахунків використовують поняття хвилинної подачі - sхв, що визначається за формулою

sхв = s[ мм/об]∙п[об/хв.] = s∙п [мм/хв.].

У результаті того, що зазначені рухи відбуваються одночасно, з обробленої поверхні деталі видаляється шар матеріалу глибиною різання t. Глибина різання - t це розмір видаленого шару по нормалі до напрямку подачі між поверхнею що обробляється і обробленою поверхнею. Наведене формулювання глибини різання є загальним. Воно справедливе не тільки для поздовжнього точіння, але й для будь-якого методу обробки металів різанням, при якому глибина різання існує як поняття. При поздовжнім точінні (рис.3.3) глибину різання визначають по формулі

![]()

Траєкторія головного робочого

руху кожної точки леза є гвинтова лінія

з кроком гвинта

![]() Поверхня різання являє собою конволютивну

гвинтову поверхню, якщо кут λ

≠ 0, і архімедову гвинтову

поверхню при куті λ = 0.

Поверхня різання являє собою конволютивну

гвинтову поверхню, якщо кут λ

≠ 0, і архімедову гвинтову

поверхню при куті λ = 0.

При здійсненні деталлю одного оберту різець переміститься в напрямку подачі на відстань s і поверхня різання з положення 1 переміститься в положення 2. Шар матеріалу, розташований між послідовними положеннями 1 і 2 поверхні різання, буде зрізаний і перетворений у стружку. У перетині основною площиною матимемо приблизно паралелограм з підставою s, висотою t і сторонами, нахиленими до осі деталі під кутом φ. Отриманий паралелограм називають площею перетину шару що зрізується, а його розміри t і s — технологічними розмірами шару що зрізується. Шар матеріалу, що зрізується з поверхні різання, при будь-якому методі обробки характеризують фізичними розмірами: товщиною й шириною. На підставі наведених формулювань при кутах до < 30° товщиною шару що зрізується, при поздовжнім точінні можна вважати розмір а, а шириною — розмір b (рис.3.3б). Фізичні й технологічні розміри шару що зрізується, пов'язані наступними співвідношеннями:

![]() 2

2

3

3

Як видно з наведених формул рис. 3.3, б, при тих самих технологічних розмірах форма й фізичні розміри шару що зрізується, залежно від величини кута φ можуть бути різними.

При збільшенні головного

кута різця в плані φ

відношення -

![]() зменшується й шар що зрізується, стає

товстіше. Таким чином, фізичні розміри

дають краще уявлення про форму шару що

зрізується, ніж технологічні. Крім

цього, при деяких методах обробки глибина

різання як технологічний розмір шару

що зрізується, не існує й тому не може

бути використана. Поняття ж товщини й

ширини шару що зрізується, мають місце

при будь-яких видах обробки.

зменшується й шар що зрізується, стає

товстіше. Таким чином, фізичні розміри

дають краще уявлення про форму шару що

зрізується, ніж технологічні. Крім

цього, при деяких методах обробки глибина

різання як технологічний розмір шару

що зрізується, не існує й тому не може

бути використана. Поняття ж товщини й

ширини шару що зрізується, мають місце

при будь-яких видах обробки.

При куті нахилу головного леза λ = 0, робоча довжина l головного леза дорівнює ширині шару що зрізується. При кутах λ, не перевищуючих ±10º, робоча довжина леза з достатньою точністю визначається по формулі

Залежно від співвідношення l і s при поздовжньому точінні можливі три форми перетину шару що зрізується (рис. 3.4). Якщо ширина шару що зрізується, дорівнює його товщині, то такий шар називається рівнобоким (рис. 3.4, б).

Рівнобокий шар буде утворений, коли

|

Рисунок - 3.4. Три форми перетину шару що зрізується |

звідки

звідки

Якщо ,

то шар що зрізується, називають прямим

(рис. 3.4, а),

,

то шар що зрізується, називають прямим

(рис. 3.4, а),

а якщо

,

те зворотнім рис. 3.4, в.

,

те зворотнім рис. 3.4, в.

Якщо при зрізанні рівнобоких шарів передній кут розташований у площині, перпендикулярній до лінії тп, то ця лінія є головним лезом різця й робить основну роботу різання. Якщо ж передній кут розташований у площині, перпендикулярної до лінії пр, то ця лінія стає головним лезом різця, а лінія тп — допоміжним лезом.

При зрізанні зворотних шарів лінія пр завжди є головним лезом, а лінія тп — допоміжним. У цьому випадку формули (2) й (3) для визначення товщини й ширини шару що зрізується, несправедливі, тому що товщина шару що зрізується, стає рівній глибині різання (а = t), а ширина шару що зрізується, — подачі (b = s). Різання з рівнобоким й зворотним шарами зустрічається рідко й відповідає чистовому точінню широкими різцями з відносно великими подачами.

Тема лекції 4. Інструментальні матеріали. (2)