- •Прийняті позначення в межах курсу «теорії різання»

- •1.1 Предмет науки про різання, мета вивчення курсу.

- •1.5 Елементи різання. Основні поняття й визначення.

- •2.1 Загальні відомості про геометрію різця.

- •2.2 Системи координат.

- •Координатні площини

- •2.3 Кути основні та похідні в статиці.

- •2.4 Вплив на зміну кутів положення різця відносно заготовки та кінематичних параметрів (швидкість, подача).

- •3.1 Елементи шару що зрізується

- •4.1. Вимоги до інструментальних матеріалів.

- •4.6.Тверді сплави.

- •4.7.Мінералокераміка.

- •4.8.Надтверді матеріали (Алмаз, Ельбор).

- •5.1. Загальна характеристика фізичних явищ при різанні.

- •5.2. Пластична деформація при різанні. Дислокаційна теорія пластичної деформації.

- •5.3. Площина зсуву.

- •5.5. Зона стружкоутворення.

- •6.1. Наріст та механізм його утворення.

- •6.2. Залежність наросту від різноманітних факторів (властивостей оброблюваного матеріалу, геометрії інструмента, режимів різання).

- •6.3. Вплив наросту на процес різання та заходи боротьби з ним.

- •7.1. Види стружки, класифікація її по виду деформації та її ступеню.

- •7.2. Вплив на вид стружки різноманітних факторів.

- •7.3. Характеристики стружки (коефіцієнти стовщення, розширення та скорочення стружки, напрямок збігу стружки та кут збігу, формула Тиме і.А, поняття про відносний зсув.

- •7.4. Залежність коефіцієнта усадки стружки як показника ступеню пластичної деформації від різноманітних факторів (пластичності матеріалу, режимів різання, геометрії інструмента).

- •8.1. Визначення сили стружкоутворення.

- •Вплив режиму різання на складові сили різання

- •9.1. Показники, які визначають якість обробленої поверхні, шорсткість, зміцнення, залишкові напруження.

- •11.1. Зовнішні ознаки зношування, лінійний та масовий показник зношування інструмента

- •11.5. Вплив на стійкість інструменту підвищення сили різання при обробці переривистих поверхонь на деталі при різних видах механічної обробки.

- •12.3. Способи застосування зор в залежності від умов різання.

11.1. Зовнішні ознаки зношування, лінійний та масовий показник зношування інструмента

Різання проходить при високих контактних навантаженнях на поверхні інструменту що перевищують σТ матеріалу заготовки і супроводжується значною пластичною деформацією матеріалу що зрізується. Це призводить до неминучого зношування поверхонь інструменту рис 11.3.

а – знос по передній поверхні; б - знос по задній поверхні; в – одночасний знос по передній і по задній поверхні; г – пластична деформація ріжучого клину.

Рисунок - 11.3 Характер зносу ріжучого клину.

Механізм зношування вміщує майже всі види зношування:

- складова нормального зношування має місце у всіх випадках;

- абразивне зношування має місце при обробці матеріалів з великим змістом твердої фази або при обробці поверхонь ливарних заготовок;

- схоплювання I роду має місце при обробці в режимах І зони наростоутворення;

- схоплювання II роду спостерігається при високих швидкостях та температурах;

- фретінг-процесс свідчить про високі вібрації при точінні;

- контактна утома виявляється при надкритичній кількості теплозмін при режимах що викликають великі швидкості охолодження та забезпечують занадто великий в часі термін стійкості інструменту.

Здатність протистояти зношуванню визначається як стійкість різального інструменту.

11.2. Фізична природа зношування і причини зношування:

- абразивна дія оброблюваного матеріалу;

- адгезійна взаємодія між інструментальним матеріалом та матеріалом заготовки;

- дифузійне розчинення інструментального матеріалу;

- кисневе зношування.

11.3. Закономірності зростання зношування за час роботи інструмента

11.4. Критерії зношування:

- критерій оптимального зношування;

- критерій технологічного зношування;

- критерій зношування за найвищою продуктивністю.

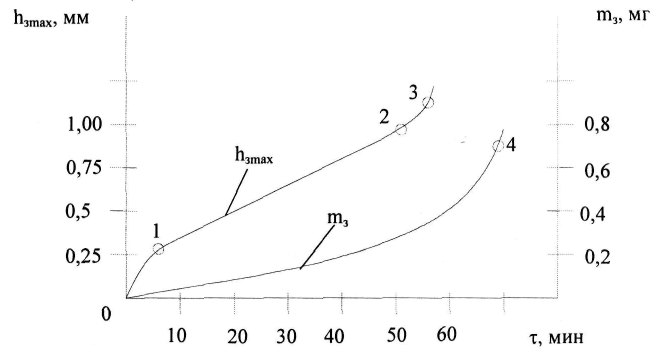

Якщо представити зношування задньої й передньої поверхонь леза від тривалості ф або від довжини L шляхи в напрямку результуючого руху різання, то можна бачити, що в початковий період різання на відрізку 0-1 кривій h3max крива зношування опукла (мал.1). На наступному відрізку 1-2 вона практично являє собою похилу пряму. На кінцевому відрізку 2-3 крива ввігнута. Такий вид кривої зношування h3max (ф) дає підставу вважати, що при роботі різця існує три періоди з різною інтенсивністю зношування. Свіжо загострений різець спочатку зношується з дуже великою інтенсивністю, що потім швидко зменшується. Цей період називається періодом приробки. У цей час зношуванню піддається поверхневий шар інструмента, що одержав структурні ушкодження при заточенні. Ділянка 1-2 відповідає сталому процесу зношування. На кінцевій ділянці 2-3 інтенсивність зношування знову сильно зростає.

Рис. 1

Це викликано збільшенням роботи сил тертя на зношених контактних поверхнях леза, підвищенням температури на них і пов'язаними із цим структурними змінами в прикордонних шарах інструмента, що контактують із обробним матеріалом. На кривої зношеної маси задньої поверхні крапок перегину немає: відбувається монотонне зростання зношеної маси m3 протягом усього часу різання, тобто в міру росту контактної площадки на задній поверхні леза одночасно прискорюються процес зношування й збільшення маси продуктів зношування. Залежність m3 (ф) більш об'єктивно відбиває ті фізичні явища, які лежать в основі процесу зношування інструментального матеріалу уздовж всієї фактично ріжучої довжини леза, у той час як залежність h3max (ф) показує закономірність збільшення місцевого зношування в одній крапці леза.

У практично використовуваному інтервалі режимів різання криві зношування можна апроксимувати функціями виду:

/ і

![]()

де g1 і g2 - числові значення показників ступеня причому g1<l, а g2>l;

З1 і З2 - коефіцієнти.

с1, з2, g1 і g2 визначають на основі графоаналітичної обробки результатів експериментальних досліджень.

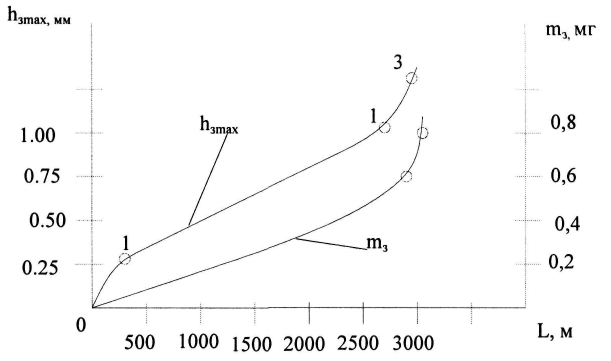

У ряді випадків, наприклад, для оцінки продуктивності, довжина шляху L ковзання тертьової пари є більше зручним параметром для об'єктивного порівняння й аналізу окремих факторів процесу зношування. Справа в тому, що за те саме час різання ф у різних режимних умовах виконується різна робота сил тертя, що зношує леза, WT=FTL, де FT - сила тертя; L - шлях відносного робочого руху. У свою чергу, довжина шляху різання зв'язана зі швидкістю різання L = V-Ф.

Криві h3mах (L) і m3 (L) графічно схожі на залежності h3max (ф) і m3 (ф) і апроксимуються також за допомогою статечних функцій (мал.2).

Рис.2

Про критерії рівного зношування й критерії оптимального зношування.

Інтенсивність зношування й поточне значення h3mах залежать не тільки від тривалості ф різання, але й від ряду інших факторів: швидкість різання; подача; задній кут; фізико-механічні властивості оброблюваних і інструментальних матеріалів. Для кожного сполучення конкретних значень факторів може бути побудована своя крива зношування. На мал.3 побудоване сімейство кривих зношування для раз-

особистих швидкостей різання Vi за умови, що інші фактори залишаються незмінними.

По технічних і економічних показниках доводиться обмежувати гранично припустиму величину h3max· Для различных видов и типоразмеров режущего инструмента допустимые значения износа h3max публикуются в справочной и нормативной литературе.

Розглядаючи роботу у виробничих умовах групи інструментів, які можуть експлуатуватися при різних випадкових сполученнях факторів, найбільше просто припустиме максимальне лінійне зношування h3mах по задній поверхні леза встановлювати рівновеликим для всього сімейства кривих зношування. Його прийнято називати критерієм рівного зношування. На мал.3 це горизонтальна лінія, що перетинає криві зношування в крапках 1, 2, 3. При використанні критерію рівного зношування в цехових умовах необхідно стежити за станом зношування задньої поверхні леза й при досягненні встановленого критерію, зношений інструмент потрібно переточити або замінити новим.

Рис.3

На кінцевих ділянках кожній кривій (мал.3) досить чітко позначаються крапки перегину кривій зношування для найменшої з досліджених швидкостей різання. Тому крапки перегину для більших швидкостей різання розташовуються вище лінії рівного зношування. Наявність прямолінійних відрізків (2-4, 3-5), що лежать між горизонтальною лінією рівного зношування й крапками перегину, говорить про те, що при роботі зі швидкостями різання V>V1 при використанні критерію рівного зношування залишаються невикористані резерви ріжучих властивостей інструментів. У зв'язку із цим у ряді практичних випадків, наприклад, на автоматичних лініях або верстатах зі ЧПУ, доцільно замість критерію рівного зношування застосовувати критерій оптимального зношування. Лінія критерію оптимального зношування криволінійна й проходить точки 1, 4, 5 перегини кривих зношування на мал.3.