- •Прийняті позначення в межах курсу «теорії різання»

- •1.1 Предмет науки про різання, мета вивчення курсу.

- •1.5 Елементи різання. Основні поняття й визначення.

- •2.1 Загальні відомості про геометрію різця.

- •2.2 Системи координат.

- •Координатні площини

- •2.3 Кути основні та похідні в статиці.

- •2.4 Вплив на зміну кутів положення різця відносно заготовки та кінематичних параметрів (швидкість, подача).

- •3.1 Елементи шару що зрізується

- •4.1. Вимоги до інструментальних матеріалів.

- •4.6.Тверді сплави.

- •4.7.Мінералокераміка.

- •4.8.Надтверді матеріали (Алмаз, Ельбор).

- •5.1. Загальна характеристика фізичних явищ при різанні.

- •5.2. Пластична деформація при різанні. Дислокаційна теорія пластичної деформації.

- •5.3. Площина зсуву.

- •5.5. Зона стружкоутворення.

- •6.1. Наріст та механізм його утворення.

- •6.2. Залежність наросту від різноманітних факторів (властивостей оброблюваного матеріалу, геометрії інструмента, режимів різання).

- •6.3. Вплив наросту на процес різання та заходи боротьби з ним.

- •7.1. Види стружки, класифікація її по виду деформації та її ступеню.

- •7.2. Вплив на вид стружки різноманітних факторів.

- •7.3. Характеристики стружки (коефіцієнти стовщення, розширення та скорочення стружки, напрямок збігу стружки та кут збігу, формула Тиме і.А, поняття про відносний зсув.

- •7.4. Залежність коефіцієнта усадки стружки як показника ступеню пластичної деформації від різноманітних факторів (пластичності матеріалу, режимів різання, геометрії інструмента).

- •8.1. Визначення сили стружкоутворення.

- •Вплив режиму різання на складові сили різання

- •9.1. Показники, які визначають якість обробленої поверхні, шорсткість, зміцнення, залишкові напруження.

- •11.1. Зовнішні ознаки зношування, лінійний та масовий показник зношування інструмента

- •11.5. Вплив на стійкість інструменту підвищення сили різання при обробці переривистих поверхонь на деталі при різних видах механічної обробки.

- •12.3. Способи застосування зор в залежності від умов різання.

9.1. Показники, які визначають якість обробленої поверхні, шорсткість, зміцнення, залишкові напруження.

Якість деталі визначається геометрією поверхні і фізичним станом поверхневого шару.

До геометричних параметрів поверхні відносяться макрогеометричні: еліпсність, конусність, бочка, сідло та ін.;

мікрогеометричні: шорсткість, хвилястість. Основні параметри, які визначають шорсткість:

Rmax - максимальна висота нерівностей профілю, відстань між лінією виступів і лінією впадин у межах базової довжини. Схема визначення параметра приведена на рис.1, де Rp - висота найбільшого виступу; Rv висота найбільшої западини.

Рисунок – 9.1 Схема визначення найбільшої висоти нерівностей профілю Rmax.

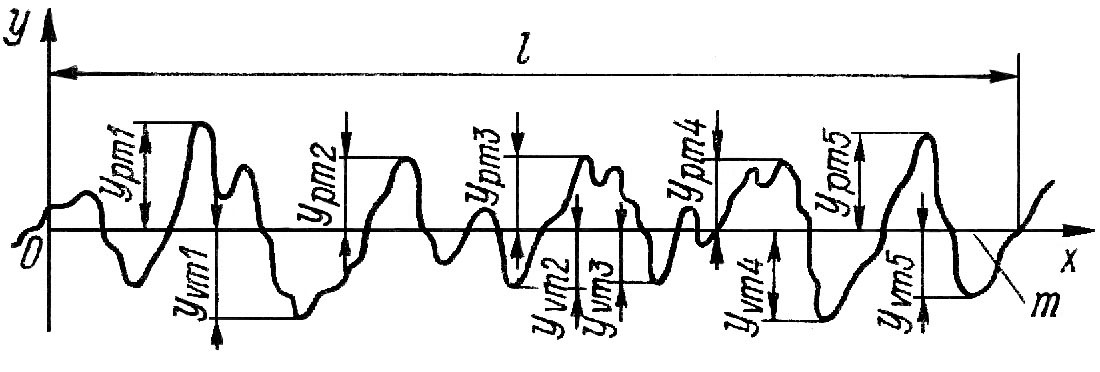

Rz- середня висота нерівностей у мкм (рис.2.) визначається формулою:

![]()

![]() (1)

(1)

де -

![]() - відстані від 5 вищих точок виступів до

лінії, паралельної середній лінії;

- відстані від 5 вищих точок виступів до

лінії, паралельної середній лінії;

![]() - відстані від п'ятьох нижчих

точок западин до тієї ж лінії.

- відстані від п'ятьох нижчих

точок западин до тієї ж лінії.

Рисунок – 9.2. Схема визначення середньої висоти нерівностей профілю по десятьох точках Rz.

Ra - середнє арифметичне відхилення профілю (рис.9.3.) Середнє арифметичне абсолютних значень відхилень профілю (у1;у2;... ;уn) від середньої лінії профілю m у межах базової довжини l. Приблизно визначається по формулі:

(2)

(2)

Рисунок – 9.3. Схема визначення середнього арифметичного

відхилення профілю Ra.

Шорсткість поверхні після точіння вимірюється в напрямку подачі, що дає найбільше значення Rz і Ra.

Практика показує, що якість обробленої поверхні визначає експлуатаційні властивості.

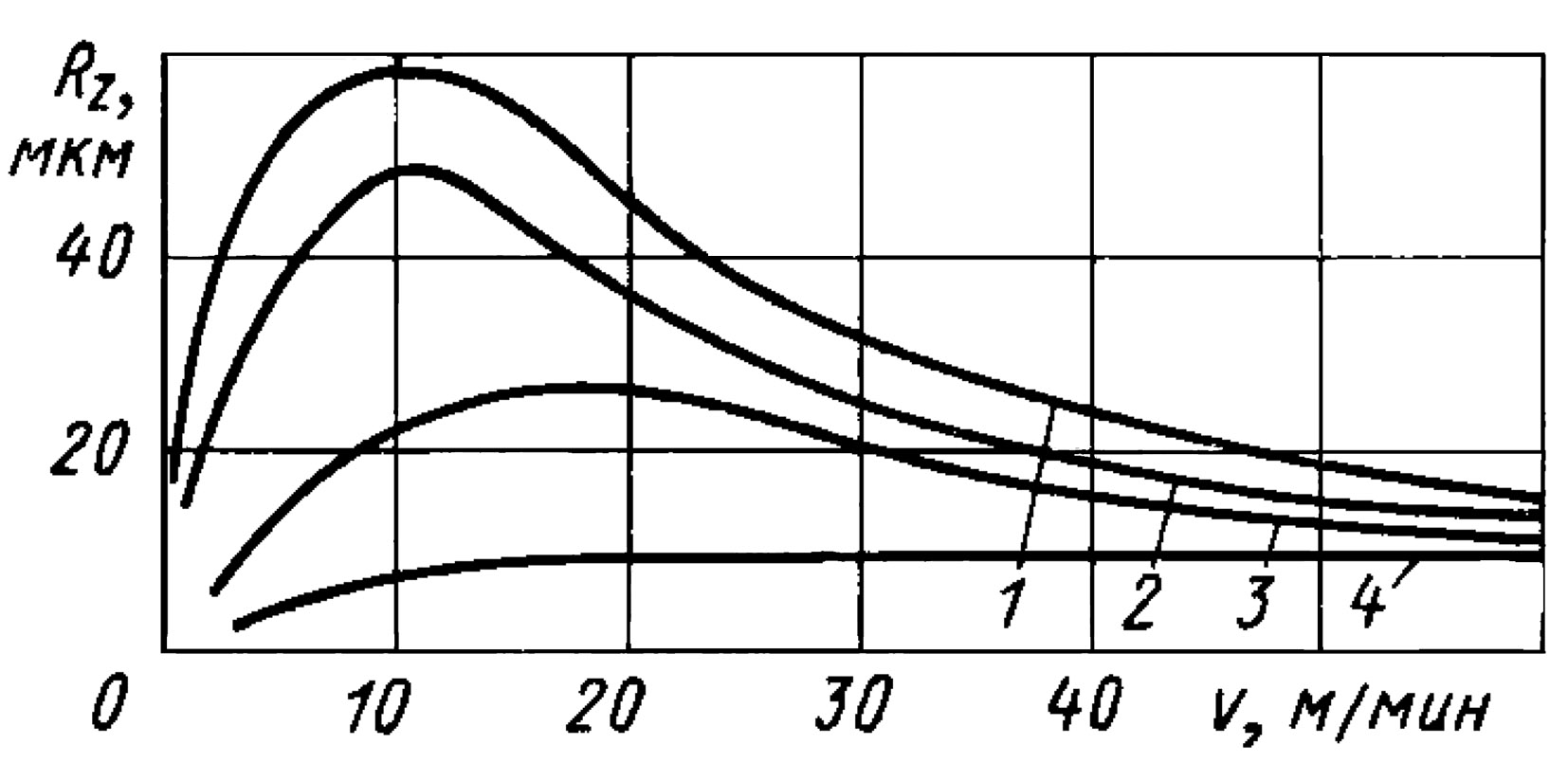

Мікрогеометрія поверхні залежить від геометрії інструменту, пружних і пластичних деформацій, тертя по задній поверхні, наросту,вібрацій, спрацюванню різальних кромок. А ці фактори залежать від режиму різання, ЗОР, властивостями матеріалів що обробляються, і тп.

Рисунок – 9.4.Вплив швидкості різання на шорсткість Rz.

9.2. Шорсткість і фактори для її визначення: фактори, які піддаються аналітичному розрахунку, і випадкові фактори.

9.3. Зміцнення обробленої поверхні, його природа та характеристики (ступінь, глибина зміцнення); залежність зміцнення від різноманітних факторів.

9.4. Залишкові напруження в поверхневому шарі деталі та фактори, які впливають на них.

Тема лекції 10. Теплові явища(3)

10.1. Теплоутворення.

Тепловий баланс процесу різання Від температури в зоні різання, залежить стійкість інструмента, якість і точність обробленої поверхні. При обробці металів різанням більша частина механічної енергії, що підводиться до різця роботою різання, перетворюється в теплову. Загальна кількість тепла, яке виділяється при різанні, залежить від сили і швидкості різання і може бути визначена за формулою

![]() 10.1

10.1

де Q - теплота, що виділяється при різанні, Дж/хв; PZ- сила різання, Н; V - швидкість різання, м/хв;

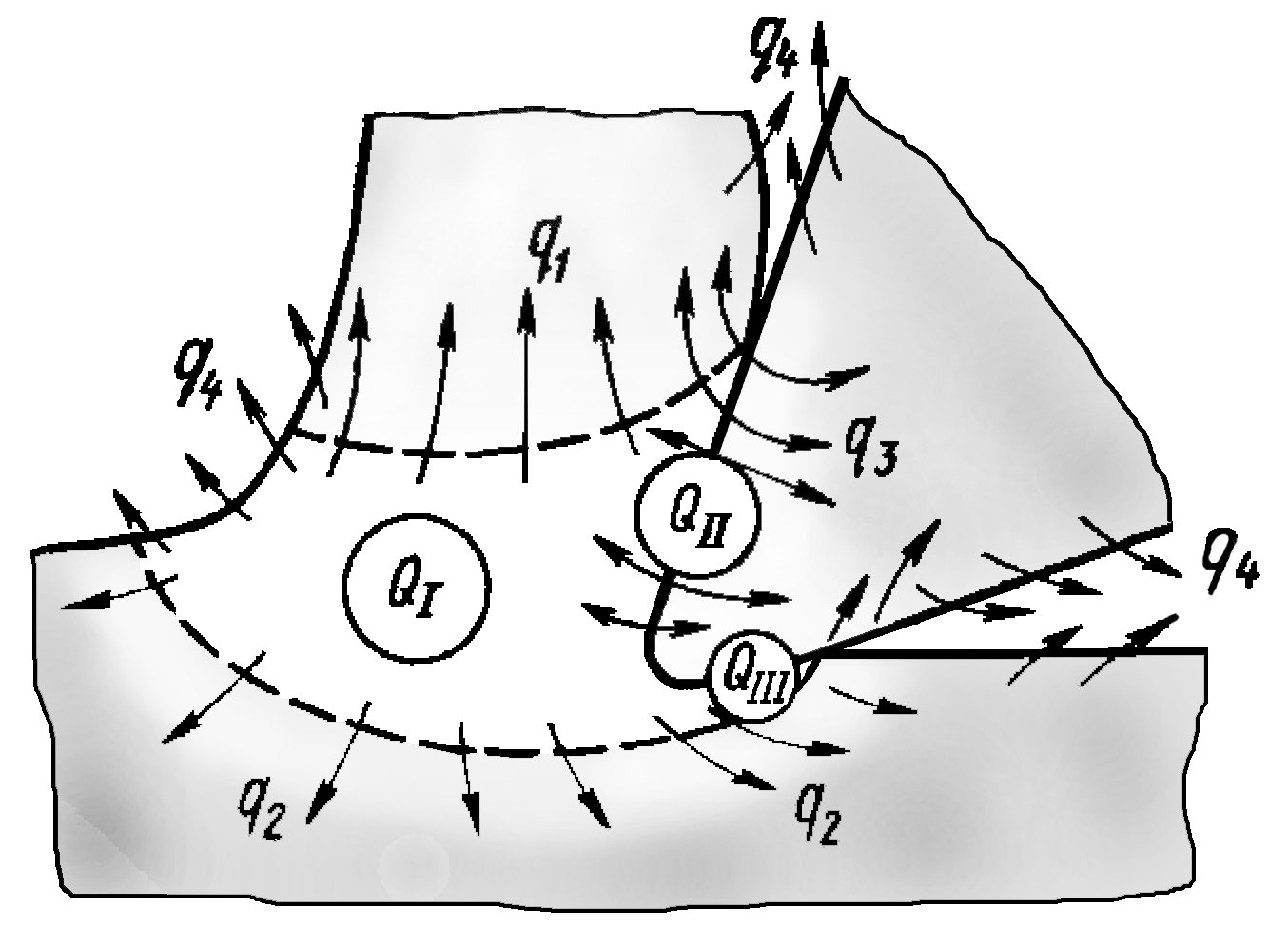

Загальна кількість тепла Q виділяється з трьох основних джерел (рис 10.1):

QІ – перехід в теплову енергії деформації;

QІІ - перехід в теплову енергії тертя стружки по передній поверхні;

QІІІ - перехід в теплову енергії тертя поверхні різання по задній поверхні.

|

Рисунок - 10.1 Тепловий баланс роботи різання. Q – теплові потоки що постачають тепло до зони різання; q – теплові потоки що відводять тепло від зони різання. |

Підведене до зони різання тепло витрачається; на нагрів стружки - q1; на нагрів деталі – q2; на нагрів інструменту – q3.

На розподіл тепла між стружкою деталлю та інструментом в значній мірі впливає швидкість різання на рис 10.2 наведена діаграма розподілення тепла в залежності від швидкості.

|

Рисунок - 10.2 Розподілення тепла Q між стружкою заготовкою та інструментом в залежності від швидкості різання |

Залежність температури різання від режиму різання визначається формулою

![]() 5.2

5.2

де θ - температура різання (°С);

Сθ - коефіцієнт, який залежить від матеріалу заготовки, матеріалу різальної частини різця та умов різання;

V - швидкість різання, м/хв;

t - глибина різання, мм;

х, Y, z - показники ступенів.

Рівняння (5.2) враховує одночасний вплив елементів різання S, V, t. Вплив окремо взятого елемента процесу може бути визначено за такими формулами

![]() 5.3

5.3

![]() 5.4

5.4

![]() 5.5

5.5

Для визначення показників ступенів х, у, z, а також значення Сθ1, Сθ2 і Сθ3 необхідно провести експериментальні дослідження за рівняннями (5.3÷5.5).

10.2. Причини утворення тепла та його розповсюдження, методи визначення кількості тепла та температури в зоні різання.

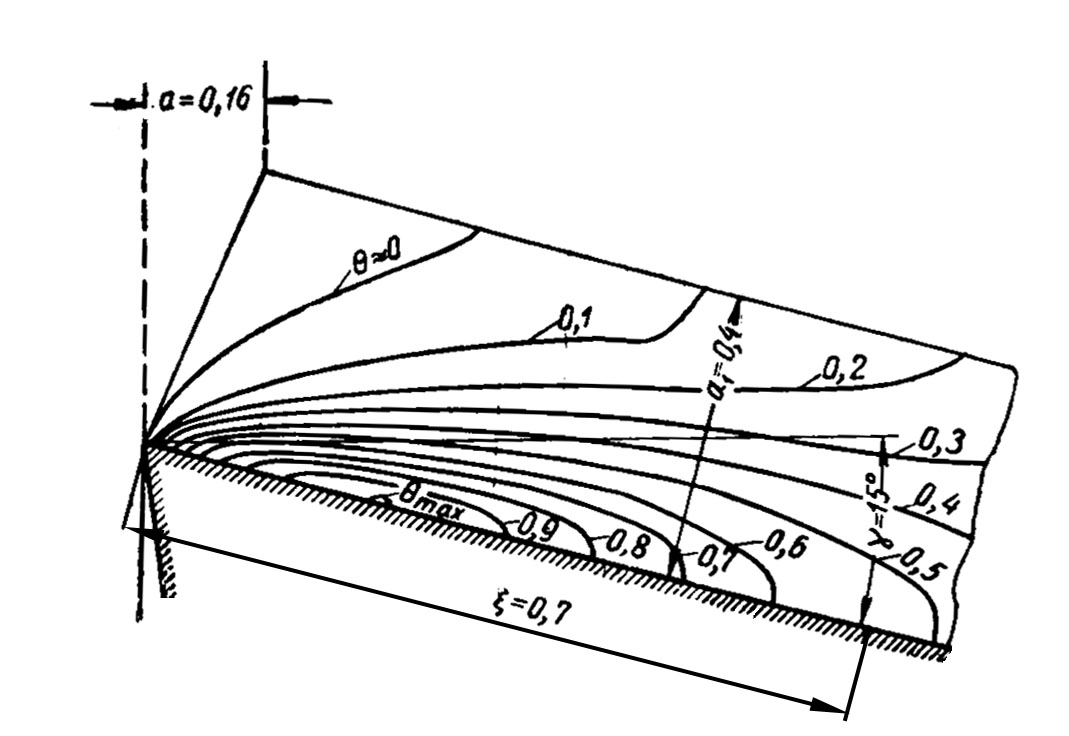

Температурне поле в стружці. У різних точках тільки що сформованої стружки температура різна. Найбільш високу температуру стружка має в локальному прикордонному шарі того відрізка опорної поверхні, яким вона в цей момент ковзає по контактній поверхні леза різця.

Теплота, що виділяється при ковзанні, нагріває прирізцеві шари стружки в міру її просування від вершини різця. Ізотерма з максимальною температурою (575ºС) розташовується на відстані 0,5-1,5 мм від вершини різця і відстоїть на відстані близько 0,08 мм від опорної поверхні.

Рисунок - 10.3. Температурне поле в стружці

Порівнюючи побудовані експериментальним і теоретичним методами (проф. А.Н.Рєзніков - аналітичні розрахунки) для різних умов різання температурні поля, можна встановити, що, незважаючи на різницю в значеннях температур, у характері розподілу температурних полів стружок спостерігаються загальні риси розподілу температур по товщині стружки. Температура стружки, що зрізується, особливого практичного інтересу не представляє, поки вона зберігає твердість, міцність і вихідну форму. Ці властивості зберігаються до t<700°С. Нагрівання її до більше високих температур приводить до розм'якшення металу стружки й втрати їм необхідній твердості й міцності. При t>800°С метал розм'якшується настільки, що починає поводитися подібно грузлої рідини. У результаті стружка починає осідати під власною вагою на різці й прилягаючій частині супорта. Осідаючий метал стружки накопичується в зростаючу грудку, і якщо його примусово не видалити, при остиганні він приварюється до різця, створюючи аварійну ситуацію. Тому практичні режими різання потрібно вибирати такими, щоб і була не більше 900°С.

Розглянемо температурне поле оброблюваної заготовки.

Зі збільшенням швидкості різання потік теплоти в заготовку зростає від 2 до 8% видаткової частини теплового балансу, утворюючи температурне поле по поверхні заготовки що, поширюється на локальний поверхневий шар заготовки, який безпосередньо примикає до зони різання.

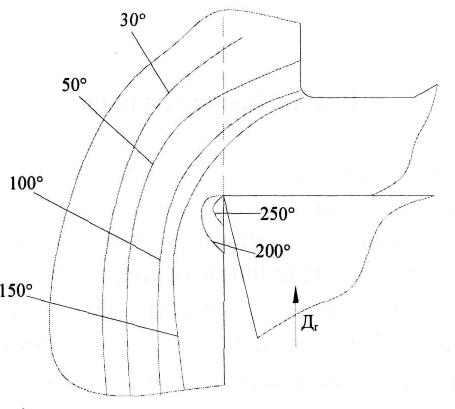

Безпосередній вимір температури в зоні різ0ання, досить важко, тому для визначення температурних градієнтів використовують розрахункові методи (рівняння А.Н.Рєзникова). Побудова ізотерм температурного поля зроблено для випадку обробки стали ШХ15, різцем із пластинкою Т14К8 при тих же режимних параметрах (Рисунок - 10.4).

Розташування ізотерм показує, що розрахункова температура в поверхневому шарі заготовки що знову сформувався, відразу після проходження ріжучого леза становить 250°С, а в міру поглиблення усередину заготовки вона швидко падає до 30°С. У звичайних умовах обробки це підвищення температури практично не впливає на рекомендуються режими, що, різання. Однак ріст температури приводить до теплового розширення заготовки. Тому при розробці технологічних процесів виготовлення прецизійних деталей необхідно враховувати їхнє нагрівання при обробці.

Рисунок - 10.4 Температурне поле в інструменті

При різанні з малими швидкостями через контактні поверхні леза в матеріал ріжучої частини різця проникає до 5%, а при більших швидкостях до 2% теплоти видаткової частини теплового балансу. Але незважаючи на зменшення частки теплоти, що відводиться через різець, абсолютну кількість теплоти при цьому збільшується.

10.3. Теоретичні та емпіричні формули визначення температури у зоні різання.

Істотним недоліком експериментальних методів вимірювання температури це усереднення показників і неможливість отримати достовірні температурні поля в зоні різання. Ці задачі вирішує метод джерел (нагрівання). Суть методу – заміна температурних полів будь якого походження на сукупність точкових миттєвих джерел в об’ємі чи на площині.

На основі рівняння теплопровідності

де: τ – час,що наближається до 0; x,y,z – просторові координати.

Виведено рівняння точкового джерела тепла

Де:θТ(x, y, z, τ) – температура в любій точці тіла;

xі, yі, zі, - координати джерела;

λ0, ω0 – коефіцієнти теплопровідності і температуропровідності матеріалу.

Рішення рівняння дають формули точкового, лінійного і площинного джерел що дозволяє при відомій епюрі джерел і стоків тепла (рис 10.5) провести розрахунок теплових полів.

|

Рисунок - 10.5Джерела та стоки тепла в зоні різання |

10.4. Вплив тепла на процес пластичної деформації,усадку стружки та силу стружкоутворення.

10.5. Експериментальні способи визначення температури у зоні різання.

Головними труднощами при вимірювання температури різання є наявність високих механічних навантажень. Експериментально визначити температуру в окремих точках контакту дуже складно, тому визначається середня температура. Для експериментального визначення середньої температури існують численні методи виміру, які можна розділити на два види:

- до непрямих відносяться методи оцінки температур по кольорам мінливості стружки, по зафіксованих змінах фізичного стану поверхневих шарів оброблюваного металу (фазові й структурні перетворення), по методу термофарб.

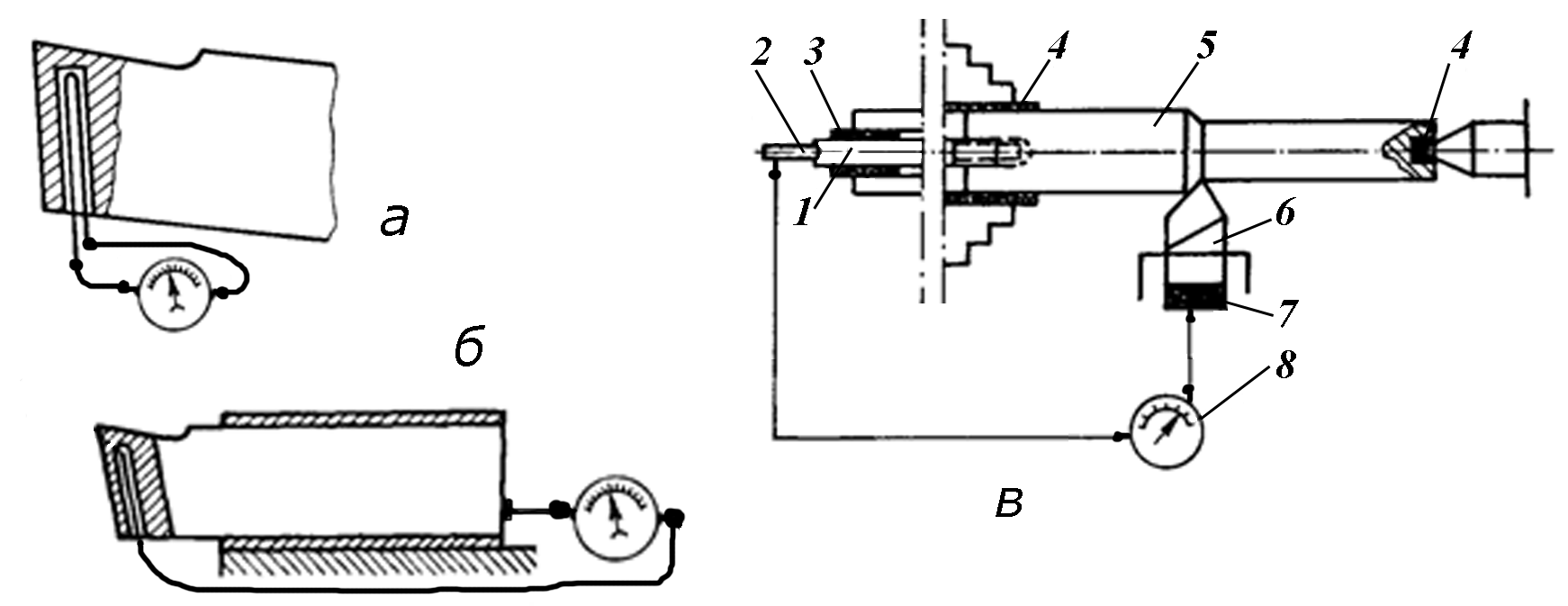

- безпосередній вимір найчастіше здійснюється методом термопар, які мають три різновиди; штучні, напівштучні й природні (рис. 10.6).

1 – рухомий контакт; 2 - нерухомий контакт; 3 – електроізоляційна втулка;

4 – електроізоляційні елементи; 5 – заготовка; 6 – різець; 7 – контактна група;

8 – вимірювальне і регістраційне обладнання.

Рисунок – 10.6 Схеми виміру температури різання:

а - методом штучної термопари; б - методом напівштучної термопари;

в - методом природної термопари

Крім того, безпосередній вимір температури може бути здійснено оптичним і радіаційним методами. Для цього використовують пірометри з оптичним або лазерним наведенням на точку вимірювання рис.10.7. Суть метода на рис. 10.8.

Рисунок - 10.7 Пірометр MINOLTA з лазерним наведенням і цифровим дисплеєм.

1 – ріжуча пластина; 2 – державка; 3 – притискний механізм; 4 - об'єктив;

5 - напівпрозоре дзеркало; 6 - корпус, 7 – фотоелемент; 8 – сітка; 9 – окуляр.

Рисунок - 10.8 Оптичний метод виміру температури різання при точінні

прозорим(а) і непрозорим (б) інструментом.

Найдосконалішим є метод що поєднує мікроскоп з трьохзональною швидкісною відеокамерою - "тепловізором", в цьому випадку після відеозйомки за спеціальними маркерами створюються теплові поля процесу і можливість визначити не тільки розподіл тепла, а й динаміку нагріву та охолодження інструменту.

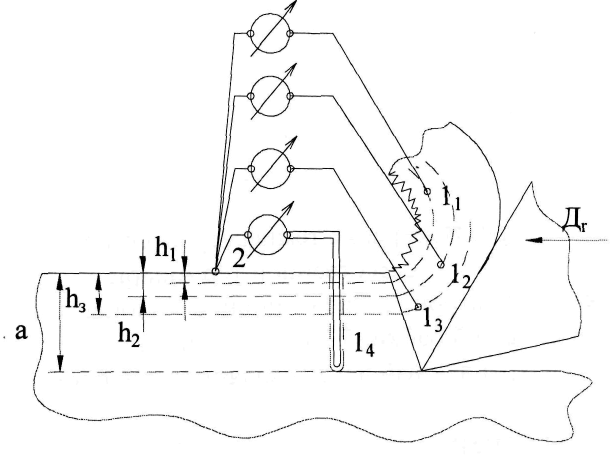

Вимір температури в стружці було здійснено на основі методики (мал.5).

Кінці ізольованих константанових дротинок Ø 0,12 мм закріплювали в глухих отворах, просвердлених у сталевому бруску на різній глибині hj у межах товщини шару, що зрізується, а = 1,25 мм. Під дією сил, що розвиваються стругальним різцем зі швидкістю V, метал шару, що зрізується, пластично деформувався й константанові дротинки міцно защемлялися кожна у своєму отворі, утворюючи напівштучні термопари оброблювана сталь-константан. Вільні кінці термопар приєднувалися до бруска в досить вилученій від зони різання крапці 2. За результатами такого виміру було побудовано температурне поле в стружці (мал.6).

Рис. 10.9. Схема виміру температури в стружці За допомогою напівштучних термопар.

Тема лекції 11. Зношування різального інструменту в процесі різання (3)+СР 4 години

Зношування - процес утомного руйнування при терті що відбувається шляхом відділення матеріалу з поверхні твердого тіла або накопичення залишкової деформації, що призводить до поступової зміни розмірів та форми тіла. Знос — результат зношування, що визначається у встановлених одиницях. Зносостійкість — здатність матеріалу протистояти зношуванню, оцінюється зворотною швидкістю або інтенсивністю зношування

Тертя є основною причиною зношування лез інструментів. Перші ознаки зношування ріжучих кромок інструментів, виявляються вже на самому початку різання. Найбільш помітні ранні ознаки зношування у твердосплавних інструментів. У початковий момент різання в них відбуваються мікровикришування в місцях кутових переходів, якими є місця сполучення головних і допоміжних ріжучих кромок, а також самі ріжучі кромки.

У результаті мікровикришувань радіуси закруглення вершин у місцях сполучення кромок і радіуси округлення ріжучих кромок зростають. При огляді ріжучих лез шліфованих при заточуванні на алмазом 24/40 при збільшенні 24÷30× уздовж головної ріжучої кромки помітна вузька світла смужка шириною h=0,03-0,7 мм. Ця смужка з'являється негайно після початку точіння, через тертя об лезо. Протягом усього часу різання зношування безупинно триває й розміри видимих смужок збільшуються. По прогресуючих розмірах зношування лез приймається рішення про допустимість подальшої роботи інструмента.

Механізм і величина зношування залежать від великої кількості факторів, які умовно можна поєднати в три групи:

- зовнішні механічні впливи: характер руху контактуючих тіл (тертя ковзання, кочення, удари, плин), величина зовнішнього навантаження, швидкість переміщення й похідна від них температура;

- фізико-хімічна дія середовища;

- властивості матеріалів пари тертя.

Залежно від цих факторів спостерігаються численні види зношування, які можна класифікувати по різних ознаках

Припустиме (нормальне) зношування |

Нормальне кисневе зношування Нормальне зношування плівок не кисневого походження; Кисневе абразивне зношування. |

Неприпустиме (пошкоджуваність) |

Схоплювання I роду Схоплювання II роду Фретінг-процесс Абразивна пошкоджуваність Контактна утома Інші види ушкоджень (корозія кавітація, ерозія й ін.) |

Найпоширенішим різновидом зношування є нормальне кисневе зношування, що йде при наявності на поверхні тертя захисних плівок, які утворяться при взаємодії контактуючих матеріалів з киснем. Ці плівки можуть бути іншого походження, якщо проміжна речовина містить агресивні компоненти, наприклад азот та водень. У присутності абразивних часток у проміжній речовині, якщо ці частки сприяють пластичній деформації поверхневих шарів, але не впроваджуються глибоко в поверхню металу, відбувається нормальне абразивне зношування.

Для всіх різновидів нормального зношування характерна інтенсивна пластична деформація тонких поверхневих шарів, їхня взаємодія з хімічно активними компонентами контр тіла та проміжної речовини й руйнування цих поверхневих шарів при відсутності руйнування усередині основного металу. Для нормального зношування характерні три стадії (мал. 11.2):

1 - приробка спостерігається збільшена швидкість зношування в процесі згладжування нерівностей на поверхнях тертя;

2 - стале зношування характеризується постійною швидкістю зношування, що дозволяє прогнозувати ресурс;

3 - аварійне зношування характеризується прискоренням зношування по експоненті, перехід до цієї стадії приводить до швидкого виходу деталі з ладу.

Рис.11.2 Крива зношування

Нормальне зношування є неминучим і відносно малобезпечним процесом і зусилля спрямовуються на те, щоб забезпечити саме нормальне зношування.

Схоплювання I роду (холодний затир) відбувається при терті ковзання з відносного малими швидкостями переміщення але навантаженнями, що перевищують межу текучості σТ на контактних ділянках при сухому терті. У цих ділянках контактуючі матеріали "зварюються", деформуються й руйнуються з відділенням часток металу або їхнім налипанням на поверхню контакту.

Схоплювання II роду (гарячий затир) спостерігається при терті ковзання з відносного великими швидкостями й великими навантаженнями. Це приводить до розігріву в зоні контакту й підвищенню пластичності контактуючих матеріалів. Виникають локальні металеві зв'язки (контактне зварювання тиском) та деформація й утворення тріщин, "намазувань", переносу металу й відділення часток з поверхні тертя.

Фретинг-процесс руйнування поверхні тертя з утворенням ямок характерний для випадку додатка навантаження з малими зворотно-поступальними переміщеннями.

Абразивна пошкоджуваність - впровадження абразивних часток в поверхню основного металу і його руйнування, іноді зі зняттям стружки. Абразивна пошкоджуваність може виникати в широкому діапазоні швидкостей і навантажень та супроводжує інші види зношування.

Контактна утома - це накопичення ушкоджень з наступним руйнуванням поверхневих шарів під дією циклічних контактних навантажень, вона найяскравіше виявляється при терті кочення. Для контактної утоми, крім тріщин, характерна наявність на поверхні ямок викришування (піттінгів).

Крім ушкоджень, обумовлених тертям, часто виникають побічні ушкодження: кавітація, корозія, ерозія, зминання й ін.

Таке подання про природу зношування базується на наступних положеннях:

- контакт двох тіл через шорсткість і хвилястість їхньої поверхні завжди дискретний;

- зношування відбувається в результаті дії локальних напруг і деформації в зонах фактичного контакту;

- руйнування металу в окремих ділянках поверхні тертя обумовлено багаторазовим навантаженням зон контакту.