- •Прийняті позначення в межах курсу «теорії різання»

- •1.1 Предмет науки про різання, мета вивчення курсу.

- •1.5 Елементи різання. Основні поняття й визначення.

- •2.1 Загальні відомості про геометрію різця.

- •2.2 Системи координат.

- •Координатні площини

- •2.3 Кути основні та похідні в статиці.

- •2.4 Вплив на зміну кутів положення різця відносно заготовки та кінематичних параметрів (швидкість, подача).

- •3.1 Елементи шару що зрізується

- •4.1. Вимоги до інструментальних матеріалів.

- •4.6.Тверді сплави.

- •4.7.Мінералокераміка.

- •4.8.Надтверді матеріали (Алмаз, Ельбор).

- •5.1. Загальна характеристика фізичних явищ при різанні.

- •5.2. Пластична деформація при різанні. Дислокаційна теорія пластичної деформації.

- •5.3. Площина зсуву.

- •5.5. Зона стружкоутворення.

- •6.1. Наріст та механізм його утворення.

- •6.2. Залежність наросту від різноманітних факторів (властивостей оброблюваного матеріалу, геометрії інструмента, режимів різання).

- •6.3. Вплив наросту на процес різання та заходи боротьби з ним.

- •7.1. Види стружки, класифікація її по виду деформації та її ступеню.

- •7.2. Вплив на вид стружки різноманітних факторів.

- •7.3. Характеристики стружки (коефіцієнти стовщення, розширення та скорочення стружки, напрямок збігу стружки та кут збігу, формула Тиме і.А, поняття про відносний зсув.

- •7.4. Залежність коефіцієнта усадки стружки як показника ступеню пластичної деформації від різноманітних факторів (пластичності матеріалу, режимів різання, геометрії інструмента).

- •8.1. Визначення сили стружкоутворення.

- •Вплив режиму різання на складові сили різання

- •9.1. Показники, які визначають якість обробленої поверхні, шорсткість, зміцнення, залишкові напруження.

- •11.1. Зовнішні ознаки зношування, лінійний та масовий показник зношування інструмента

- •11.5. Вплив на стійкість інструменту підвищення сили різання при обробці переривистих поверхонь на деталі при різних видах механічної обробки.

- •12.3. Способи застосування зор в залежності від умов різання.

Зміст

1. Основні поняття. Терміни та визначення. Предмет науки про різання, мета вивчення курсу. Зміст курсу. Значення обробки різанням в машинобудуванні. Основні етапи становлення та розвитку науки про різання, роль вітчизняних вчених.

2. Геометрія токарного різця. Загальні відомості про геометрію різця. Системи координат. Кути основні та похідні в статиці. Вплив на зміну кутів положення різця відносно заготовки та кінематичних параметрів (швидкість, подача). Взаємозв’язок кутів різця у різних перерізах.

Схеми різання при точінні. Прохідні, підрізні, відрізні, фасонні та розточні різці, головні та допоміжні ріжучі кромки кути в статиці.

3. Елементи режиму різання при точінні. Елементи шару що зрізується. Елементи режимів різання (швидкість головного руху, подача та глибина різання), визначення, розмірність.

4. Інструментальні матеріали. Вимоги до інструментальних матеріалів. Класифікація інструментальних матеріалів. Вуглецеві інструментальні сталі. Леговані інструментальні сталі. Швидкорізальні сталі. Тверді сплави. Мінералокераміка. Надтверді матеріали (Алмаз, Ельбор). Композити. Фізико-механічні та різальні властивості.

5. Фізичні основи процесу різання металів. Загальна характеристика фізичних явищ при різанні. Пластична деформація при різанні. Дислокаційна теорія пластичної деформації. Площина зсуву. Зона стружкоутворення. Текстура стружки та поверхневого шару поверхні різання. Кут зсуву.

6. Наростоутворення. Наріст та механізм його утворення. Залежність наросту від різноманітних факторів (властивостей оброблюваного матеріалу, геометрії інструмента, режимів різання). Вплив наросту на процес різання та заходи боротьби з ним.

7. Процеси стружкоутворення. Деформація стружки. Види стружки, класифікація її по виду деформації та її ступеню. Вплив на вид стружки різноманітних факторів. Характеристики стружки (коефіцієнти стовщення, розширення та скорочення стружки, напрямок збігу стружки та кут збігу, формула Тіме І.А, поняття про відносний зсув. Залежність коефіцієнта усадки стружки як показника ступеню пластичної деформації від різноманітних факторів (пластичності матеріалу, режимів різання, геометрії інструмента). Зв'язок коефіцієнта скорочення стружки та відносної деформації ε.

8. Сила стружкоутворення. Визначення сили стружкоутворення. Рівняння сили стружкоутворення. Взаємозв'язок сили стружкоутворення із властивостями оброблюваних матеріалів розмірів, зрізує мого шару. Вплив на силу стружкоутворення швидкості різання геометричних параметрів інструмента

9. Якість обробленої поверхні. Показники, які визначають якість обробленої поверхні, шорсткість, зміцнення, залишкові напруження. Шорсткість і фактори для її визначення: фактори, які піддаються аналітичному розрахунку, і випадкові фактори. Зміцнення обробленої поверхні, його природа та характеристики (ступінь, глибина зміцнення); залежність зміцнення від різноманітних факторів. Залишкові напруження в поверхневому шарі деталі та фактори, які впливають на них.

10. Теплові явища. Теплоутворення. Причини утворення тепла та його розповсюдження, методи визначення кількості тепла та температури в зоні різання. Теоретичні та емпіричні формули визначення температури у зоні різання. Вплив тепла на процес пластичної деформації,усадку стружки та силу стружкоутворення. Експериментальні способи визначення температури у зоні різання.

11. Зношування різального інструменту в процесі різання. Зовнішні ознаки зношування, лінійний та масовий показник зношування інструмента Фізична природа зношування і причини зношування: абразивна дія оброблюваного матеріалу; адгезійна взаємодія між інструментальним матеріалом та матеріалом заготовки; дифузійне розчинення інструментального матеріалу; кисневе зношування. Закономірності зростання зношування за час роботи інструмента Критерії зношування: критерій оптимального зношування; критерій технологічного зношування; критерій зношування за найвищою продуктивністю. Вплив на стійкість інструменту підвищення сили різання при обробці переривистих поверхонь на деталі при різних видах механічної обробки.

12. Вплив ЗОР на процес різання. Призначення та склад. Вплив ЗОР на процес різання. Способи застосування ЗОР в залежності від умов різання.

13. Процес точіння. Схеми та сили різання при точінні, складові та їх залежність. Оптимальна геометрія різців. Швидкість та стійкість при точінні (взаємозв’язок оптимальної стійкості та продуктивності і економічності). Стійкість інструментів, її залежність від швидкості різання та інших факторів.

14. Вібрації при різанні. Види та джерела вібрацій, їх вплив на обробку різанням. Способи запобігання негативного впливу вібрацій на процес різання.

15. Вибір оптимальних режимів різання при точінні. Визначення оптимального режиму різання. Послідовність вибору оптимальних режимів різання. Призначення оптимального режиму різання для одноінструментної обробки. Зв’язок оптимальних режимів різання, продуктивності та економічності. Особливості призначення режимів різання для багатоінструментної обробки, та на автоматичних лініях і гнучких виробничих системах (ГВС).

16. Процес свердлування. Геометричні особливості спірального свердла. Елементи різання при свердлінні. Сили що діють на свердло. Характер зношування та стійкість свердел. Потужність.

17. Зенкерування. Розгортання СР Геометричні особливості, зношування та стійкість зенкерів та розгорток, сили що діють.

18. Процес фрезерування. Геометричні особливості фрез. Елементи різання при фрезеруванні. Сили що діють на фрезу. Характер зношування та стійкість фрез. Потужність.

19. Процес стругання. Геометричні особливості стругального інструменту. Елементи різання при струганні. Сили що діють. Характер зношування та стійкість стругального інструменту. Потужність.

20. Шліфування. Геометричні особливості шліфувального інструменту. Елементи різання при шліфуванні. Сили що діють. Характер зношування та стійкість інструменту. Потужність

Прийняті позначення в межах курсу «теорії різання»

L1 ― частина корпусу різця для базування та закріплення;

L2 ― ріжуча частина різця;

V ― швидкість головного робочого руху (м/хв);

VS ― швидкість руху подачі (мм/об.; мм/хв);

Ve ― результуючий робочий рух (м/хв);

η ― кут у робочій площині між головним та результуючим робочими рухами;

μ ― кут у робочій площині між головним та рухом подачі;

n ― число обертів заготовки (1/хв.);

Dr ― головний робочий рух;

DS ― рух подачі.

s1, ― поздовжня подача (мм/об.; мм/хв);

s2 ― поперечна подача (мм/об.; мм/хв).

PS ― робоча площина;

PV ― основна площина;

Pn ― площина різання;

Рτ ― головна січна площина;

РН ― нормальна січна площина;

РС ― січна площина сходу стружки;

Р'τ ― допоміжній січній площині.

γ ― передній кут;

α ― головний задній кут;

α' ― допоміжний задній кут;

β ― кут загострення;

δ ― кут різання;

λ ― кут нахилу головної ріжучої кромки;

φ ― головний кут різця в плані;

φ' ― допоміжний кут різця в плані;

ε ― кут при вершині в плані (між головною та допоміжною ріжучими кромками);

Kl – коефіцієнт поздовжньої усадки стружки;

ξ – усадки стружки;

PZ, PY, PX – складові сили різання (Н): головна, радіальна, осьова відповідно;

Тема лекції 1.0 Основні поняття. Терміни та визначення.

(1година)

1.1 Предмет науки про різання, мета вивчення курсу.

Предмет навчальної дисципліни "Теорія різання": конструкції, матеріали і геометрія різальних інструментів різноманітного типу, призначених для формоутворення деталей за рахунок видалення надлишкового шару металу. Аналіз основних фізичних явищ при різанні: пружно-пластичної деформації, наростоутворення, фізико-хімічних взаємодій заготовки та інструменту; закономірності зміни сил, міцності, температури та зносу при точінні, свердлінні та фрезуванні; оцінка якості обробленої поверхні: параметрів шорсткості залишкових напружень та наклепу; методика і алгоритми розрахунку нормативних і оптимальних режимів різання.

Мета викладання дисципліни -"Теорія різання" - забезпечує професійну підготовки фахівця, здатного вирішувати поставлені задачі в області оптимізації режимів обробки конструкційних матеріалів різанням, науково обґрунтовувати нормативні параметри режимів різання.

В результаті вивчення дисципліни студент повинен знати: Геометрію різців та параметри режиму різання; Взаємозв’язок властивостей конструкційних та інструментальних матеріалів з оброблюваністю заготовок та стійкістю різального інструменту; Фізичні процеси та явища при різанні, стружкоутворення та пов’язана з цим пластична деформація, їх взаємозв’язок та вплив на процес різання; Методики розрахунків та алгоритми вибору режимів різання при різних видах обробки.

Вміти: Обирати форму і геометрію різального інструменту в залежності від умов обробки поверхонь. Визначати раціональні параметри елементів різальної частини інструменту; Встановлювати ступінь впливу параметрів режиму різання на сили різання та процеси стружкоутворення; Встановлювати ступінь впливу параметрів режиму різання на стійкість різального інструменту та температуру в зоні обробки; Застосовувати сучасні інструментальні та конструкційні матеріали і оснастку, що забезпечують високі техніко-економічні результати обробки різанням.

1.2 Зміст курсу.

-

Робоча програма курсу вміщує

всього - 144 години

з них лекцій

48 годин

лабораторні роботи

16 годин

контроль МКР 1,2- іспит

самостійна робота

64 години.

1.3 Значення обробки різанням в машинобудуванні.

Обробка різанням залишається основною технологією виготовлення деталей машин і механізмів і розмірної обробки поверхонь заготовок із заданою точністю. Можна затверджувати, що практично всі деталі, що виготовляються з металів, проходять обробку різанням.

Найпоширеніші види обробки різанням:

- точіння; - розточування; - свердління; - фрезерування; - стругання; |

- зубонарізування. - різьбонарізування (нарізування різьби); - шліфування; - протягування. |

Обробка різанням полягає в зрізанні з поверхні заготовки деякої маси металу, залишеної для розмірної обробки й названої припуском. Припуск можна видаляти одночасно з декількох поверхонь заготовки або з кожної оброблюваної поверхні окремо. Припуск може бути досить великим і його зрізують у кілька проходів. Після зрізання всього припуску поверхня заготовки стає розмірно обробленою, а видалення припусків на всіх оброблених поверхнях - деталлю.

Метал, що зрізується із заготовки, у процесі пластичного деформування піддається руйнуванню й набуває характерної форми що має назву стружка. Таким чином, стружка є характерною ознакою обробки металів різанням. Зрізана із заготовки під час різання стружка є відходом.

Теорія різання металів містить у собі три основних розділів:

1) Теорія стружкоутворення - на базі вивчення зовнішньої картини процесу пластичного деформування шару що зрізується та супровідні процеси і явища, досліджується також деформований і напружений стан у зоні різання;

2) Теорія стійкості (або затуплення) різального інструменту у своїх вихідних положеннях ґрунтується на теорії стружкоутворення, а саме на тій її частині, що дозволяє встановити характер впливу стружки, що відділяється, і обробленої деталі на різальний інструмент. Предметом теорії стійкості є з'ясування механізму й закономірностей зношування різального інструменту в різних умовах різання, з'ясування залежностей інтенсивності зношування від режимів різання;

3) Економічні питання різання металів містять у собі з'ясування впливу режимів різання на продуктивність і собівартість обробки деталей на металорізальних верстатах і розробку на цій основі методів призначення оптимальних режимів різання.

Теорія стружкоутворення й теорія стійкості різального інструменту методологічно базується на ряді положень природничих наук (фізика, хімія) і загальнотехнічних дисциплін (металознавство, теорія пружності, теорія пластичності й опір матеріалів).

1.4 Основні етапи становлення та розвитку науки про різання, роль вітчизняних вчених.

Початок досліджень процесу пластичного деформування металів при різанні було закладено російським вченим Тіме Іваном Августовичем в 1867-1877 р. [І.А. Тіме, Опір металів і дерева різанню. С.-Петербург., 1870], [І.А.Тіме, Мемуар про стругання металів. С.-Петербург., 1877].

І.А. Тіме дав найбільш точний опис зовнішньої картини процесу пластичного деформування в зоні різання й типів стружки, що утворюється. Та висунув гіпотезу, трактування процесу різання, як процесу послідовного сколювання частин шару що зрізується, в певному напрямку, що утворює кут β, з напрямком різання.

-

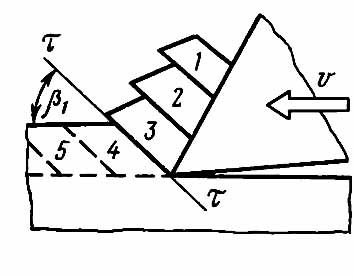

Рисунок 1.1 Схема стружкоутворення по І.А.Тіме

ττ – площина зсуву;

β – кут між напрямком робочого руху та площиною зсуву.

Для того щоб по достоїнству оцінити глибину наукової прозорливості І.А.Тіме, корисно згадати, що французький академік Н. Треска спеціально займався питаннями пластичного деформування металів, не зумів знайти правильного підходу до теоретичного опису процесу різання й трактував різання як процес витікання металів під впливом їхнього здавлювання.

Уявлення Тіме про процес утворення стружки були розвинені К.А.Зворикіним (1893 р.) на основі застосування до процесу різання положень теоретичної механіки й опору матеріалів. [К.А.Зворикін, Робота й зусилля, необхідні для відділення металевих стружок, М.1893 р.]

Значний доробок у дослідженнях пластичного деформування при різанні внесли дослідження А.Л. Брікса (1896 р.). Брікс провів аналіз процесу різання з погляду теоретичної механіки, створив схему процесу стружкоутворення з урахуванням вимог механіки твердих тіл у пластично деформованому стані. Він дав математичні залежності для величини відносного зсуву по кожному з напрямків усередині пластичної зони. [А.Брикс, Різання металів (стругання), С.-Петербург, 1896.]

Другий етап у розвитку досліджень пластичного деформування при різанні починається з роботи Я.Г.Усачева - 1915р. [Я.Г.Усачев, Звістки Петроградського політехнічного інституту, XXVII, 1, 1915].

Усачев застосував для вивчення процесу стружкоутворення метод оптичної мікроскопії і вперше зміг спостерігати характер і напрямок деформацій, що відбуваються в шарі металу, при перетворенні його в стружку. Метод мікрознімків виявився надзвичайно плідним і по цей час є основним при дослідженні процесу стружкоутворення.

Ввівши до розгляду такі фактори як швидкість різання й температура в зоні різання, Усачов вийшов за рамки дослідження механіки деформуючих сил та поклав початок розробки фізики процесу різання металів. Дослідження Усачова відкрили можливість впливу на характер процесу - тип стружки, силу різання чистоту обробки - шляхом зміни інтенсивності, з якої він здійснюється, тобто ввівши поняття режиму різання.

Практичне значення теорії пластичного деформування при різанні досить багаторівневе. Теорія пояснює характер і закономірності впливу геометрії різального інструменту, режиму різання, використання ЗОР і ПАР, на процес різання. Т.ч. впливу на тип стружки, що утвориться, на величину сил різання, якість і чистоту обробленої поверхні, стабільність робочого руху при різанні (вібрацій у системі ( верстат-інструмент-деталь), розігрів обробленої деталі й інструмента в процесі різання, точність обробки й ін.).

Освоєння теорії дозволяє технологові, конструкторові різального інструменту та конструкторові верстата свідомо оцінювати існуюче положення на кожній технологічній операції й заздалегідь передбачати наслідки. Теорія намічає також шлях свідомого керування процесом різання, маючи ті чи інші конкретні цілі.

Теорія вказує шляхи подальшого вдосконалення процесу різання. Насамперед, це зменшення сил тертя, між стружкою й передньою поверхнею інструмента, що приводить: до значного полегшення процесу різання, поліпшенню чистоти і якості обробленої поверхні, зменшенню й повному зникненню наросту, до усунення причин виникнення вібрацій системи верстат-інструмент-деталь, до збільшення стійкості різального інструменту.

Одночасно теорія показує, коли різання здійснюється інструментальним матеріалом у якого красностійкість (жаростійкість) дорівнює або перевищує температуру правління оброблюваного матеріалу, то режими різання не обмежуються стійкістю різального інструменту й може бути настільки високими, наскільки це дозволяють можливості верстата, умови техніки безпеки й т.п.

Теорія, встановлює зв'язок оброблюваності металів з їхніми властивостями, дозволяє розкривати причини поганої оброблюваності. Як то нержавіючі, жаротривкі, жаростійкі сталі, титан і його сплави які погано піддаються обробці різанням.

Завершуючи питання про розробку теорії різання металів відзначимо, що фундамент вітчизняної школи різання заклали Тіме, Зворикін, Усачев.

У період 1925-1935 р. продовжилися фундаментальні дослідження в області теорії різання. Ці дослідження дозволили перейти від експериментальних методів дослідження до аналітичних завдяки використанню:

- швидкісної кінозйомки;

- поляризаційно-оптичних методів;

- методів радіоактивних ізотопів;

- рентгеноскопії;

- електронної мікроскопії й ін. новітніх досягнень науки.

У такий спосіб за станом на даний час машинобудівники користуються досить повно розробленою теорією різання металів, до складу якої входять:

- кінематика різання - розглядає принципові кінематичні схеми різання й геометричні параметри стружкоутворення;

- механіка процесу різання - розглядає напружений і деформований стан зони різання, контактні процеси на поверхні інструмента сили різання;

- теплофізика різання - описує температурні поля інструмента й стружки, теплообмін між стружкою, інструментом і деталлю;

- зношування інструментів;

- теорія оброблюваності металів і сплавів - вивчає вплив хімічного складу, механічних, теплофізичних і структурних властивостей матеріалів на допустиму швидкість і силу різання;

- теорія коливань при різанні металів - поклала початок розрахунків металорізальних верстатів на вібростійкість.