- •7. Закономерности изменения технического состояния агрегатов рво в процессе эксплуатации

- •7.1. Понятие о производственном и технологическом процессах и

- •7.2. Неисправности деталей и сборочных единиц ракетного вооружения

- •С точки зрения закономерностей развития все неисправности подразделяются на естественные (постепенные) и преждевременные (внезапные).

- •7.3. Понятие об изнашивании и износе

- •Список литературы

7.3. Понятие об изнашивании и износе

Одной из основных причин ухудшения эксплуатационных характеристик машин и их надежности является изнашивание их деталей. Так, из общего количества деталей, заменяемых при ремонте агрегатов технологического оборудования, примерно 85 ... 90 % выходят из строя из-за износа и 10 ... 15 % – из-за поломок. Безжалостные силы трения, приводящие к износу изделий машиностроения, уносят около 10 % национального годового дохода. Нашему народному хозяйству ремонты ежегодно обходятся в 40 млрд. руб., отвлекая более 8 млн. рабочих и почти треть станочного парка. Пятая часть металла, выплавляемого в стране, тратится на запасные части.

Повышение долговечности ВВТ эквивалентно повышению КГ, так как повышение долговечности снижает число ремонтов и приводит к снижению суммарного времени восстановления за период несения боевого дежурства. Поэтому военным инженерам-механикам, командирам подразделений, в недалеком будущем и командирам войсковых частей, должны быть хорошо известны закономерности изнашивания деталей, конструктивно-технологические и эксплуатационно-ремонтные факторы, влияющие на интенсивность изнашивания деталей и долговечность работы сборочных единиц.

Что же такое изнашивание?

Изнашивание – это процесс постепенного изменения размеров тела при трении, проявляющийся в отделении с поверхности трения материала и его остаточной деформации.

В результате изнашивания происходит постепенное изменение размеров детали.

Что же такое износ?

Износом называется величина, на которую изменился размер детали в результате изнашивания.

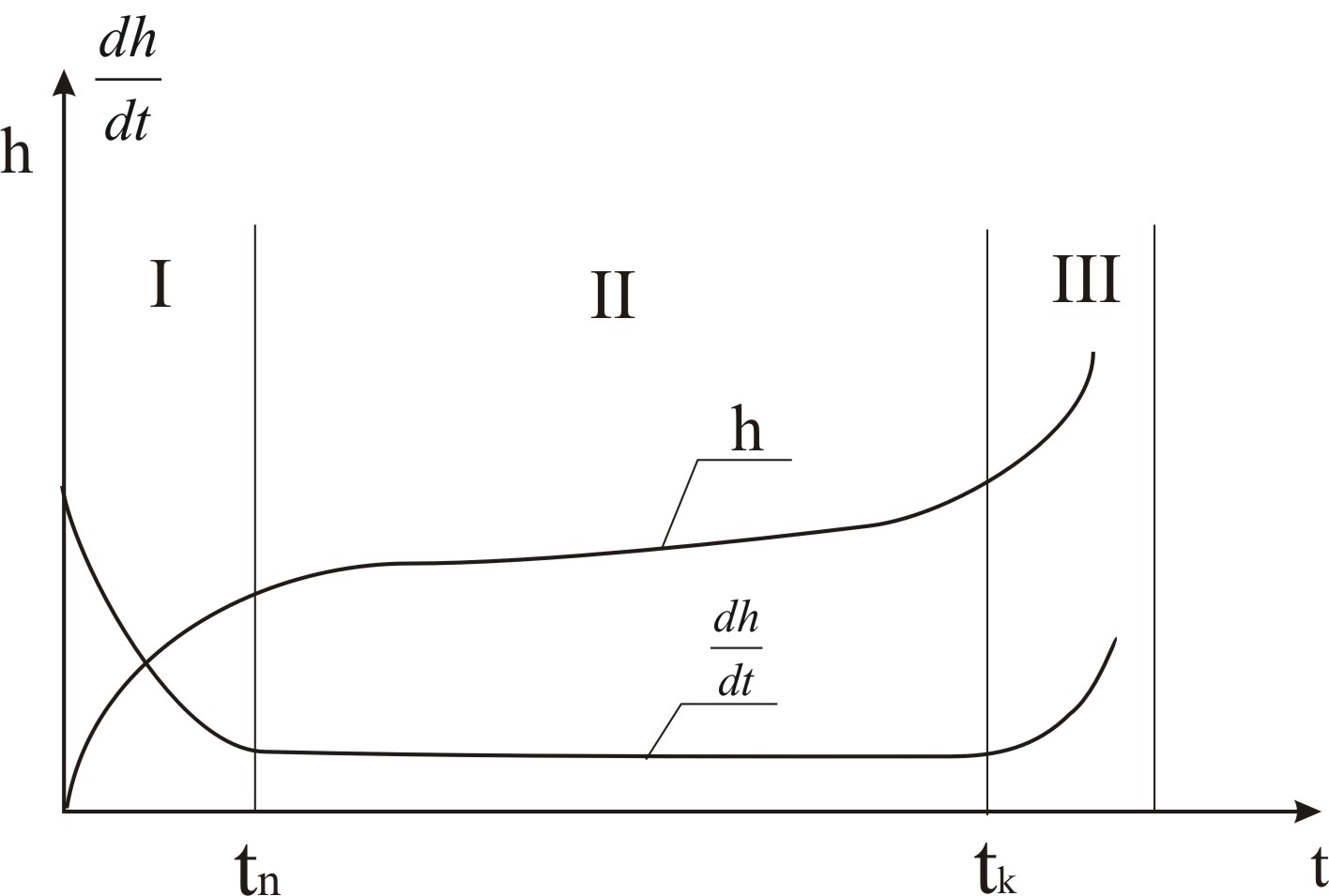

Для деталей большинства подвижных сопряжений, работающих в расчетном режиме, характер изменения износа по времени работы может быть представлен кривой, изображенной на рис. 7.2.

По оси ординат откладывается величина износа детали или зазор в сопряжении; по оси абсцисс – время работы t. Представленная кривая имеет три характерных участка : I-й – участок приработки; II-й – участок нормальной работы сопряжения; III-й – участок механического разрушения сопряжения.

Рис. 7.2. Зависимость износа h

и скорости изнашивания

![]() от времени работы

от времени работы

Срок службы (ресурс) сопряжения определяется участком нормальной его работы, в соответствии с выражением

,

(7.6)

,

(7.6)

где

![]() – коэффициент интенсивности износа

сопряжения;

– коэффициент интенсивности износа

сопряжения;

![]() –

максимальный зазор в сопряжении;

–

максимальный зазор в сопряжении;

![]() –

начальный зазор в сопряжении.

–

начальный зазор в сопряжении.

Интенсивность износа деталей при трении зависит от многих факторов, и в частности:

От вида трения.

Материала сопряженных деталей.

Качества поверхностей трения.

Величины удельного давления и скорости взаимного перемещения поверхностей трения.

Формы и размеров поверхностей трения.

Качества и количества смазки.

Температурных условий и др.

В соответствии с терминологией, установленной ГОСТ16429–70, внешнее трение определяется как явление сопротивления относительному перемещению, возникающему между двумя телами в зонах соприкосновения поверхностей по касательным к ним.

Как известно, это трение проявляется в покое или движении.

В зависимости от условий, в которых происходит относительное движение двух тел, различают следующие виды внешнего трения:

Трение без смазки (сухое).

Граничное (полужидкостное) трение.

Жидкостное трение.

Сухое трение – это трение двух твердых тел при отсутствии на поверхностях трения введенного смазочного материала всех видов. Этот вид трения может быть только между идеально чистыми поверхностям. Такое трение имеет место между дисками сцепления, поверхностями рабочих фасок седла выпускного клапана и т.д.

Граничным трением называется трение двух твердых тел при наличии на поверхностях трения слоя жидкости, обладающего свойствами, отличающимися от объемных. Такими свойствами обычно обладают пленки жидкости толщиной менее 0,1 мкм. Они невидимы невооруженным глазом и прочно удерживаются на поверхности молекулярными силами. Граничное трение неустойчиво и легко может переходить в сухое трение. Такой вид трения наблюдается между зеркалом цилиндра и компрессионными кольцами поршня при его положении в верхней мертвой точке во время сгорания рабочей смеси.

Жидкостное трение – это явление сопротивления относительному перемещению, возникающее между двумя телами, разделенными слоем жидкости, в котором проявляются ее объемные свойства.

Различные виды трения по-разному влияют на характер изнашивания трущихся поверхностей. Процесс изнашивания деталей сопровождается сложными физико-механическими явлениями и зависит от ряда факторов, указанных выше.

Характеристика основных видов изнашивания определяется ГОСТ 16429–70.

В исследование физической сущности процессов изнашивания и разработку практических рекомендаций по выбору оптимальных условий работы трущихся сопряжении внесли такие ученые, как Б.И. Костецкий, М.М. Хрущев, И.В. Крагельский, М.А. Бабичев и ряд других.

Рассмотрим физическую сущность некоторых видов изнашивания.

Окислительное изнашивание – это изнашивание при наличии на поверхностях трения защитных пленок, образовавшихся в результате взаимодействия материала с кислородом. Это наиболее распространенный вид изнашивания и имеет место при работе деталей в сравнительно легких условиях. Оно характеризуется микропластическими деформациями и диффузией кислорода в поверхностные слои материала. Окислительное изнашивание имеет две стадии. На первой стадии образуется насыщенная кислородом пленка, которая уменьшает коэффициент трения и препятствует проникновению кислорода вглубь металла. На второй стадии происходит химическое соединение металла с кислородом. Изнашивание на этой стадии связано с выкрашиванием твердых и очень хрупких слоев окислов. Исследования показывают, что для мягких и среднетвердых сталей характерна первая стадия изнашивания; для деталей, изготовленных из материалов высокой твердости и работающих в тяжелых условиях, характерна вторая стадия изнашивания.

Тепловое изнашивание проявляется под действием большого количества тепла, выделяющегося в результате трения деталей при высоких скоростях скольжения и больших удельных давлениях. Поверхностные слои металла нагреваются до высоких температур, в результате чего происходит отпуск или закалка, или рекристаллизация и даже оплавление микроскопических объемов металла в местах контакта. Прочность поверхностных слоев деталей резко снижается. Вследствие размягчения и смятия, а также контактного схватывания происходит разрушение трущихся поверхностей, т.е. их интенсивный износ. Интенсивность теплового износа во много раз больше интенсивности окислительного. Проявляется на рабочих поверхностях кулачков распределительных валов, торцов толкателей, цилиндров двигателей, зубьев шестерен и т.д.

Абразивное изнашивание – это механическое изнашивание материала в результате рвущего или царапающего действия твердых тел или частиц. Это изнашивание имеет место, как на поверхностях трения, так и на рабочих поверхностях деталей, омывающихся жидкостью или газом, содержащим твердые абразивные частицы (пыль, песок, частички металла и др.). В результате абразивного изнашивания изменяется форма, размеры и шероховатость поверхности деталей. Ухудшение шероховатости поверхностей трения приводит к нарушению масляного слоя, ухудшению условий трения и даже может привести к возникновению теплового изнашивания. Абразивное изнашивание рабочих поверхностей, омываемых жидкостью или газом (крыльчатки насосов, вентиляторов и т.д.) приводит к ухудшению служебных свойств (повышение гидравлических сопротивлений, снижение КПД, снижение производительности и т.д.), ухудшению антикоррозионных свойств, а иногда и прочности деталей. В качестве средств предотвращения абразивного изнашивания применяются: тщательная очистка эксплуатационных материалов (воздуха, топлива, масла, охлаждающих жидкостей и др.), периодическая замена смазочных материалов, очистка деталей от всякого рода загрязнений, повышение твердости рабочих поверхностей деталей (анодирование, хромирование и т.д.).

Усталостное или осповидное изнашивание

– это вид изнашивания поверхности

трения или отдельных ее участков в

результате повторного деформирования

микрообъемов материала, приводящего к

возникновению трещин и отделению

частиц. Оно может происходить при качении

и скольжении. При многократных

пластических деформациях вследствие

усталости в поверхностных слоях материала

детали возникают сначала мельчайшие

трещинки, затем оспинки и местное

разрушение материала детали. Это

изнашивание чаще всего встречается на

рабочих поверхностях обойм шарикоподшипников

и тяжелонагруженных зубьев шестеренок,

когда удельное давление на поверхностях

контакта превышает

![]() (предел текучести материала)

(предел текучести материала)

![]()

![]() ,

(7.7)

,

(7.7)

где

![]() -

удельное давление на поверхность

контакта;

- предел текучести материала в месте

контакта.

-

удельное давление на поверхность

контакта;

- предел текучести материала в месте

контакта.

Появлению и развитию усталостного (осповидного) изнашивания и выработки деталей способствует наличие ударных нагрузок, связанных с увеличением зазоров в сопряжениях, а также наличие в смазке поверхностно-активных молекул, способствующих появлению эффекта Ребиндера.

В качестве мероприятий, направленных на предотвращение осповидного изнашивания, следует отметить: уменьшение удельных нагрузок, воспринимаемых поверхностями контакта; повышение усталостной прочности материала деталей, своевременная проверка и регулировка зазоров в сопряжениях, предотвращающая появление чрезмерных динамических нагрузок и возможность перекоса деталей сопряжении. Исследования показывают, что появление даже незначительного зазора между кольцом и гнездом подшипника приводит к снижению его ресурса в 1,5 раза (при зазоре 0,1 ... 0,2 мм, ресурс снижается более чем в два раза). Для увеличения сроков службы деталей, подверженных осповидному изнашиванию, их рекомендуется периодически поворачивать на 180° в плоскости, вращения. При этом ресурс подшипников качения увеличивается на 20 ... 80 % .

Эрозионное изнашивание – это изнашивание поверхности в результате воздействия потока жидкости или газа. Наиболее часто этот вид изнашивания является сопутствующим коррозии и абразивному износу. Эрозионное изнашивание чаще всего встречается в соплах топливных форсунок, золотниковых и клапанных устройствах и т. д. У деталей электрооборудования (в основном детали контактных устройств) наблюдается аналогичное явление – электроэрозия, в результате чего ухудшается чистота поверхности, нарушается электрический контакт между деталями, повышается сопротивление в контакте, происходит перегрев и даже оплавление контактирующих поверхностей деталей. Повышение стойкости против эрозионного изнашивания достигается за счет повышения однородности, твердости, гладкости и обтекаемости рабочих поверхностей деталей. В качестве мероприятий, препятствующих развитию эрозионного изнашивания, рекомендуются: очистка поверхностей от всякого рода загрязнений, коррозии, восстановление частоты и гладкости поверхностей, а для контактных устройств, кроме того, удаление с поверхностей деталей окисных пленок и обеспечение хорошей прилегаемости поверхностей.

Кавитационное изнашивание – это изнашивание поверхности при относительном движении твердого тела в жидкости в условиях кавитации. Кавитационное изнашивание объясняется механическим воздействием жидкости на поверхность в процессе появления и исчезновения кавитационных пузырьков (за 0,002 с кавитационный пузырек вырастает до 6 мм и полностью разрушается за 0,001 с). Развитию кавитационного изнашивания способствует наличие в жидкости абразивных частиц. Этому виду изнашивания подвержены некоторые элементы (лопатки центробежных насосов) заправочных и гидравлических систем агрегатов. Повышение стойкости к такому изнашиванию достигается применением кавтационно-стойкой стали (ст. 30Х10Г10) или изменениями параметров потока (увеличение гидростатического давления и уменьшение, где это возможно, tо).

В настоящее время с целью снижения интенсивности изнашивания деталей, работающих в условиях трения, применяются различные конструктивные, технологические и эксплуатационные мероприятия, тесно взаимосвязанные между собой, к которым относятся:

Обеспечение жидкостного трения.

Применение масел с высокой маслянистостью.

Придание поверхности оптимальной гладкости, обеспечивающей наименьший износ.

Создание защитных покрытий (для уменьшения окислительного изнашивания).

Легирование поверхностей (для уменьшения теплового изнашивания).

Применение сталей с повышенной твердостью, прочностью и сопротивляемостью деформациям (для уменьшения абразивного изнашивания).

Применение сталей с высоким пределом текучести и использование дробеструйной обработки (для уменьшения осповидного изнашивания) и т. д.

Выводы по лекции:

1. Главной причиной утраты работоспособности ракетного вооружения и его составных частей является изнашивание деталей подвижных сопряжений;

2. Для снижения интенсивности изнашивания деталей сопряжений необходимо выполнять конструктивно-технологические и эксплуатационные мероприятия.