- •Введение

- •1. Слесарная практика

- •1.1 Оборудование слесарных мастерских

- •1.3 Обработка отверстий

- •1.4 Нарезание резьбы

- •1.5 Практическая часть слесарной практики

- •2.Станочная практика

- •2.1 Общие положения

- •2.2 Токарные работы, назначение и устройство токарно-винторезного станка

- •Наладка станка на точение конической поверхности

- •2.3 Фрезерные работы, устройство и назначение универсального горизонтально-фрезерного станка

- •Устройство и назначение универсального горизонтально–фрезерного станка

- •Фрезерные приспособления

- •2.4 Обработка отверстий. Устройство и назначение вертикально-сверлильного станка

- •Устройство и назначение вертикально сверлильного станка

- •Выбор режима резания при обработке отверстий

- •2.5 Содержание станочной практики

- •1. Общие требования

- •2. Перед началом работы.

- •3. Во время работы.

- •4. Меры безопасности при работе на токарных станках.

- •5. Меры безопасности при работе на сверлильных станках.

- •6. Меры безопасности при работе на фрезерных станках.

- •7. Меры безопасности при работе на шлифовальных станках.

- •Содержание отчета

- •3.2 Электрическая сварочная дуга

- •3.3 Источники питания сварочной дуги

- •3.4 Электроды для сварки

- •3.5 Выбор режима ручной дуговой сварки

- •3.6 Типы сварных соединений

- •3.7 Технология электродуговой сварки

- •3.8 Сварочный пост для ручной дуговой сварки

- •3.10 Содержание сварочной практики

- •1. Общие требования.

- •3. Во время работы

- •4. По окончании работы

- •Список литературы

- •Содержание

- •Технологическая практика в мастерских

Наладка станка на точение конической поверхности

Точение конической поверхности поперечным смещением корпуса задней бабки (см. рис.33, а). Для получения конусообразной поверхности этим способом заготовку устанавливают в центрах, используя передний 5, задний 4 центры станка и поводковый патрон. Поводковый патрон состоит из планшайбы 1, поводка 2 и хомутика 3.

Перед установкой заготовки положение оси центров станка изменяют путем сдвига корпуса задней бабки, а вместе с ним и заднего центра 4 в поперечном направлении. Корпус задней бабки смещают, ориентируясь на деления, нанесенные на торце ее опорной плиты, и риску на торце корпуса задней бабки.

При таком расположении заготовки на станке ось ее вращения не будет параллельна направлению перемещения резца, а обработанная поверхность заготовки окажется конической.

Величину поперечного смещения корпуса задней бабки определяют по следующей формуле:

h = L (D – d) / 2ℓ, (4)

где h – величина смещения оси корпуса задней бабки в направлении перпендикулярном оси шпинделя, мм; D – диаметр большого основания конуса, мм; d – диаметр малого основания конуса, мм; L – полная длина заготовки, мм; ℓ – длина конической части заготовки, мм.

Преимущество обработки конических поверхностей путем смещения корпуса задней бабки заключается в том, что использование этого метода возможно на любом токарном станке и позволяет точить заготовки большой длины, используя при этом механическую подачу суппорта.

К недостаткам этого способа относят:

– невозможность растачивания конических отверстий;

– ограниченную область применения даже при точении наружных поверхностей, так как этим методом можно обработать только пологие конусы, для которых величина смещения корпуса задней бабки составляет не более 10 мм;

– перекос центров в центровых отверстиях, что приводит к неравномерному износу центров и центровых отверстий и служит причиной брака при вторичной установке заготовки в этих же центровых отверстиях.

Избежать неравномерного износа центровых отверстий можно, если применить специальные шаровые центры. Их используют преимущественно при обработке точных конусов.

Обработка конической поверхности поворотом верхней части суппорта

Для точения на токарных станках коротких наружных и внутренних конических поверхностей нужно повернуть верхнюю часть суппорта относительно оси станка под углом уклона конуса (см. рис. 33, б). При таком способе движение подачи производят обычно от руки вращением рукоятки винта верхнего суппорта.

Если угол α уклона конуса задан по чертежу, то верхнюю часть суппорта поворачивают на заданный угол, используя деления, нанесенные на диске поворотной части суппорта.

Если указаны большой D и малый d диаметры конуса, а также длина его конической части ℓ, то определяют угол поворота суппорта по формуле:

tg α = (D – d) / 2ℓ. (5)

Недостатки этого способа точения конических поверхностей заключаются в том, что:

– обработка выполняется при ручном движении подачи; это снижает производительность труда и увеличивает шероховатость обработанной поверхности;

– точению подлежат сравнительно короткие конические поверхности длиной от 30 до 140 мм в связи с ограниченной длиной хода каретки верхнего суппорта.

Точение конической поверхности широким резцом (см. рис. 33, в).

Конические поверхности (наружные и внутренние) с небольшой высотой конуса (не более 15…20 мм) обрабатывают широким резцом с углом в плане, соответствующим углу уклона конуса. Движение подачи резца может быть продольным или поперечным. Применять более широкие резцы можно лишь на особо жестких станках и заготовках, если это не вызывает вибраций резца и обрабатываемой заготовки.

Обработка конической поверхности с помощью копирной линейки (см. рис. 33, г). Для обработки конических поверхностей с углом уклона не более 10…120, к задней стороне станины некоторых токарных станков прикрепляют копирную линейку 2, связанную с поперечными салазками суппорта шарниром 1. С помощью копирной линейки можно осуществлять не только точение наружных конических поверхностей, но и растачивать конусообразные отверстия, пользуясь автоматическим движением продольной подачи. В этом случае размеры конуса получаются точными без повторных наладок.

Недостатком применения метода получения конических поверхностей с помощью копирной линейки является необходимость отсоединения перед началом работы поперечных салазок суппорта от связанного с ним винта поперечной подачи и повторное соединение салазок с винтом по окончании работы.

Измерение размеров поверхностей.

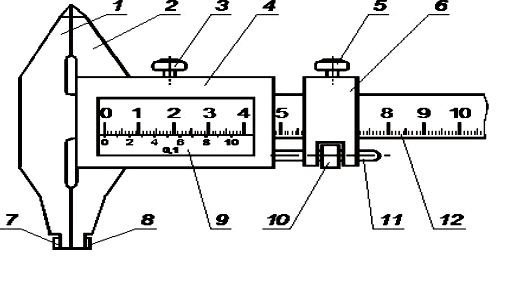

Наружные диаметры заготовок измеряют штангенциркулями (рис.38) или микрометром (рис.41).

Штангенциркуль предназначен для абсолютных измерений линейных наружных и внутренних размеров детали, а также для воспроизведения размеров при разметке деталей.

Отсчетным устройством в штангенциркуле являются основная шкала и нониус. Нониус является вспомогательной шкалой, позволяющей отсчитывать дробные доли основной шкалы.

Штангенциркули изготавливают с ценой деления по основной шкале 1 мм или 0,5 мм; по нониусной шкале – 0,1; 0,5 и 0,02 мм. Основная шкала с ценой деления 1 мм наносится на поверхность штанги 12. Нониусная шкала наносится на линейку 9, укрепленную в окне рамки 4.

Рисунок 38 - Штангенциркуль

Отсчет показаний штангенциркуля осуществляется по основной и нониусной шкалам следующим образом:

• определяют число целых миллиметров по основной шкале, для чего находят штрих, ближайший слева к нулевому штриху нониуса;

• определяют доли миллиметров, для чего по нониусной шкале находят штрих, ближайший к его нулевому штриху и 10 совпадающий со штрихом основной шкалы, и умножают его порядковый номер на цену деления нониусной шкалы.

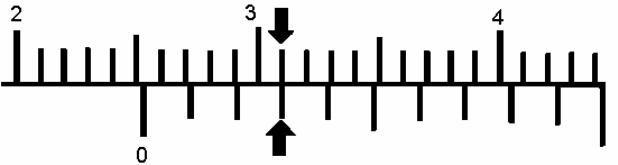

Сумма целых миллиметров основной шкалы и долей миллиметра нониусной шкалы и есть показание штангенциркуля (рис.39).

Основная шкала

Нониусная шкала

Рисунок 39- Показание штангенциркуля (25,3 мм) с ценой деления по нониусной шкале 0,1мм (по основной шкале – 25,0 мм, по нониусной шкале – 0,3 мм)

При измерении наружных размеров штангенциркулем деталь зажимается между внутренними поверхностями губок 1 и 2 (рис.38).

При измерении внутренних размеров наружные измерительные поверхности губок 7 и 8 приводятся в соприкосновение со стенками отверстия. При измерении наружных размеров штангенциркулем отсчет показаний снимается непосредственно по основной шкале и нониусу, а при измерении внутренних размеров к отсчету показаний, полученных по основной шкале и нониусу, прибавляют размер толщины двух губок (маркируется на губках).

Измерение производится следующим образом. При отстопоренных зажимном винте 3 (см.рис.38) и винте 5 измерительные поверхности штангенциркуля приводятся в соприкосновение с поверхностью измеряемой детали. Затем хомутик 6 стопорится винтом 5 и с помощью гайки 10 и винта 11 осуществляется микрометрическая подача рамки 4 с нониусом.

Как только измерительные поверхности штангенциркуля оказываются в плотном соприкосновении с измеряемой поверхностью, рамка 4 стопорится винтом 3 и производится отсчет показаний.

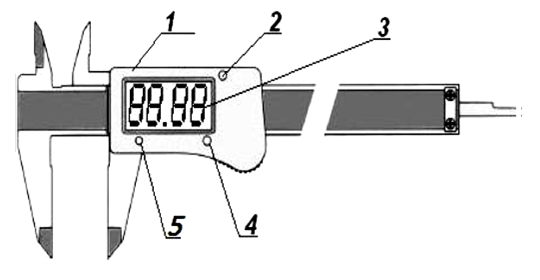

В настоящее время промышленностью выпускаются штангенциркули с цифровым отсчетом (рис.40).

Рисунок 40 - Штангенциркуль с цифровым отсчетом

На корпусе отсчетного устройства 1 находятся три кнопки: кнопка 5 - включение/выключение, кнопка 4 - сброс показаний на ноль, кнопка 2 - переключение режимов (показания в мм или в дюймах). После включения штангенциркуля губки сводят вместе и нажатием кнопки 4 выставляют нуль на табло 3 и кнопкой 2 переключают в нужный режим измерений.

При выполнении измерений деталь фиксируется между поверхностями губок и считывают значение размера с табло 3.

Микрометр гладкий (рис.41,а) предназначен для абсолютных измерений наружных размеров деталей и выпускается с ценой деления 0,01 мм со следующими пределами измерений: 0…25; 25…50; 50…75; 75…100; 100…125; 125…150; 150…175; 175…200; 200…225; 225…250; 250…275; 275…300; 300…400; 400…500; 500…600. Различаются они размерами скоб.

В основе устройства микрометра лежит принцип действия винтовой пары (винт-гайка), которая позволяет преобразовывать вращательное движение винта в поступательное. Микровинт 3 (рис.41,а), жестко связанный с барабаном 6, вращается в резьбе стебля 5, выполняющего роль неподвижной гайки. Стебель 5 и пятка 2 запрессованы в скобу 1. Барабан 6 присоединен к микровинту 3. К барабану крепится колпачок 7 и трещётка 8.

а

б

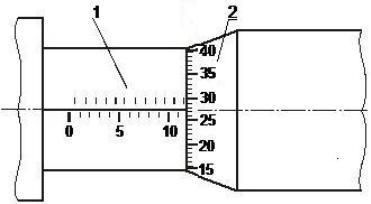

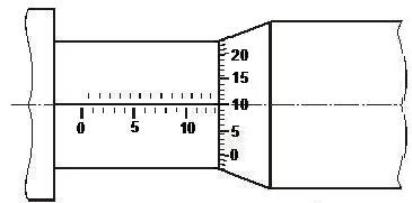

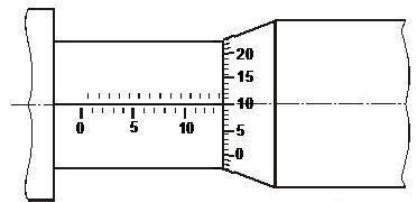

Рисунок 41 - Микрометр гладкий: а – общий вид; б – отсчетное устройство микрометра

Измеряемую деталь помещают между торцевыми измерительными поверхностями микровинта 3 и пятки 2. Вращением трещётки 8 перемещают микровинт 3 до плотного соприкосновения измерительных поверхностей микрометра с поверхностью измеряемой детали. Вращение микровинта прекращают после характерных двух-трех щелчков трещётки. Затем закрепляют микровинт 3 стопором 4 и снимают показания микрометра.

Отсчетное устройство микрометра (рис.41,б) состоит из двух шкал: шкалы 1 стебля и шкалы 2, нанесенной на конусной (скошенной) поверхности барабана. Цена деления шкалы стебля равна 0,5 мм, что соответствует величине продольного перемещения микровинта и жестко скрепленного с ним барабана за один полный оборот.

Целое число и половину миллиметров отсчитывают по шкале стебля. Указателем является скошенный край барабана.

Цена деления барабана равна 0,01 мм. На барабане нанесено 50 делений. Поворот барабана с микрометрическим винтом на одно деление относительно шкалы стебля соответствует перемещению микровинта на 0,01 мм.

Десятые и сотые доли миллиметров отсчитывают по шкале барабана. Указателем является продольная риска, нанесенная на стебель.

Результат измерения микрометром определяется как сумма отсчетов по шкале стебля и по шкале барабана (рис.42).

13,10

мм.

13,10

мм.

13,60

мм

13,60

мм

Рисунок 42 - Примеры отсчетов по шкалам микрометра.

Перед началом измерений проверяют нулевую установку инструмента. Для этого у микрометров с пределами измерения от 0 до 25 мм вращением трещотки 8 перемещают микровинт 3 до соприкосновения измерительных поверхностей (см. рис.41,а). Вращение прекращают после двух-трех щелчков трещётки.

В этом положении скошенный край барабана 6 должен расположиться у нулевого штриха продольной шкалы стебля 5 (причем сам штрих должен быть полностью виден), а нулевой штрих круговой шкалы барабана 6 совпадать с продольной риской стебля 5.

Если совпадение не произойдет, то при сведенных измерительных поверхностях стопором 4 зафиксировать микрометрический винт 3, далее поворотом колпачка 7 освободить от него жестко связанный с ним барабан 6, повернуть барабан 6 до совпадения нулевого штриха его круговой шкалы с продольной риской стебля 5. После этого снова закрепить барабан 6 поворотом колпачка 7 и освободить стопор 4. Проверка нулевой установки микрометров с пределами измерения 25…50 мм производится в том же порядке, но между измерительными поверхностями зажимается также вращением трещётки 8 специальная или плоскопараллельная концевая мера размером, равным 25 мм. Нулевым штрихом продольной шкалы стебля 5 в данном случае служит штрих, соответствующий 25 мм. С ним практически и должен совпадать скошенный край барабана 6 при нулевой настройке.

После установки микрометра на нуль им можно производить измерения деталей. Измерения микрометром следует производить вращая трещётку 8, использование барабана 6 для обеспечения соприкосновения измерительных поверхностей недопустимо.

Технология изготовления изделия и технологическая документация

Изготовление детали на конкретном металлорежущем станке реализуется в виде согласованных действий рабочего и движений узлов станка по обработке различных поверхностей заготовки. Совокупность этих действий называют технологической операцией, а сами действия – переходами. Переходы подразделяют на технологические и вспомогательные.

Технологическим переходом называют законченную часть технологической операции изготовления детали, выполняемую одними и теми же средствами технологического оснащения при постоянных технологических режимах и установке (закреплении заготовки). Изменение обрабатываемой поверхности, применение другого инструмента или режима резания соответствует введению в технологию изготовления детали нового технологического перехода.

Вспомогательным переходом называют законченную часть технологического процесса изготовления детали, не сопровождающуюся изменением формы, размеров и шероховатости поверхности, но необходимую для выполнения технологического перехода. К таким переходам относят действия по установке и снятию заготовки, замене режущего инструмента, измерению полученных размеров и пр. В технологических документах, описывающих последовательность изготовления детали, вспомогательные и технологические переходы нумеруют последовательно друг за другом арабскими цифрами.

Важнейшими технологическими документами являются маршрутная и операционная карты и карты эскизов обработки, в которых представляют последовательность, схемы переходов, режим обработки, приспособления и инструмент. Разработка таких документов осуществляется технологами.