- •Введение

- •1. Слесарная практика

- •1.1 Оборудование слесарных мастерских

- •1.3 Обработка отверстий

- •1.4 Нарезание резьбы

- •1.5 Практическая часть слесарной практики

- •2.Станочная практика

- •2.1 Общие положения

- •2.2 Токарные работы, назначение и устройство токарно-винторезного станка

- •Наладка станка на точение конической поверхности

- •2.3 Фрезерные работы, устройство и назначение универсального горизонтально-фрезерного станка

- •Устройство и назначение универсального горизонтально–фрезерного станка

- •Фрезерные приспособления

- •2.4 Обработка отверстий. Устройство и назначение вертикально-сверлильного станка

- •Устройство и назначение вертикально сверлильного станка

- •Выбор режима резания при обработке отверстий

- •2.5 Содержание станочной практики

- •1. Общие требования

- •2. Перед началом работы.

- •3. Во время работы.

- •4. Меры безопасности при работе на токарных станках.

- •5. Меры безопасности при работе на сверлильных станках.

- •6. Меры безопасности при работе на фрезерных станках.

- •7. Меры безопасности при работе на шлифовальных станках.

- •Содержание отчета

- •3.2 Электрическая сварочная дуга

- •3.3 Источники питания сварочной дуги

- •3.4 Электроды для сварки

- •3.5 Выбор режима ручной дуговой сварки

- •3.6 Типы сварных соединений

- •3.7 Технология электродуговой сварки

- •3.8 Сварочный пост для ручной дуговой сварки

- •3.10 Содержание сварочной практики

- •1. Общие требования.

- •3. Во время работы

- •4. По окончании работы

- •Список литературы

- •Содержание

- •Технологическая практика в мастерских

2.Станочная практика

2.1 Общие положения

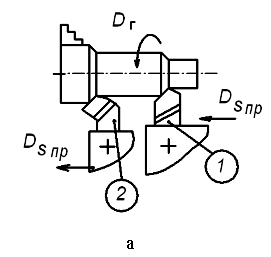

Обработка металлов резанием – это удаление режущим инструментом с поверхностей заготовки слоя металла (стружки) для получения необходимой геометрической формы, точности размеров, взаиморасположения и шероховатости поверхностей детали. Удаленный слой металла называют припуском. Для осуществления резания инструмент и заготовку закрепляют в рабочих органах станка, которые обеспечивают относительные движения заготовки и инструмента.

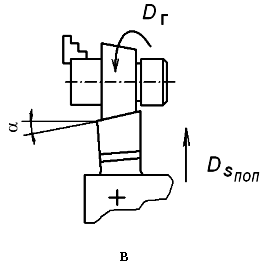

Движения рабочих органов станка делят на движения резания и вспомогательные. Движения, которые обеспечивают срезание с заготовки слоя металла, называют движениями резания. К ним относятся главное движение DГ и движение подачи DS. За главное принимают движение, которое определяет скорость деформирования и отделения стружки, за движение подачи − движение, которое обеспечивает непрерывность врезания режущей кромки инструмента в материал заготовки. К вспомогательным движениям относятся закрепление заготовки и инструмента, быстрое перемещение рабочих органов станка, переключение скоростей движения резания и подачи и т. д.

2.2 Токарные работы, назначение и устройство токарно-винторезного станка

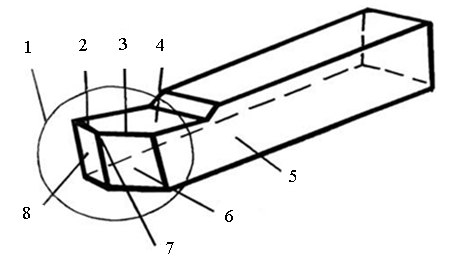

Основным режущим инструментом на токарных станках служат резцы. Каждый резец (рис.24) состоит из рабочей части (головки) и крепежной части (стержня или тела резца). Крепежная часть служит для крепления резца на станке, а рабочая часть предназначена для обеспечения резания. Для повышения производительности труда при металлообработке решающее значение имеет рабочая часть.

Рабочая часть (головка) резца ограничена тремя поверхностями передней, задней главной и задней вспомогательной. Главная режущая кромка образуется от пересечения передней и главной задней поверхностей, а вспомогательная режущая кромка от пересечения передней и задней вспомогательной поверхностей. Следует учесть, что некоторые резцы, например отрезной, имеют две задние вспомогательные поверхности, поэтому у таких резцов будут две вспомогательные режущие кромки. Место пересечения главной и вспомогательной режущих кромок называется вершиной резца.

Передней поверхностью называется та поверхность, по которой сходит стружка. На передней поверхности срезаемый слой деформируется в стружку. Удельная сила деформации в среднем составляет около 15 т на 1 см2. Такую большую нагрузку может выдержать только высокопрочный инструментальный материал, поэтому рабочая часть режущего инструмента выполняется из высокопрочной закаленной инструментальной стали или твердого сплава.

Рисунок 24 - Элементы рабочей части токарного резца:

1 - головка, 2 - вспомогательная режущая кромка, 3 - главная режущая кромка, 4 - передняя поверхность, 5 - державка, 6 - главная задняя поверхность,7 - вершина резца, 8 - вспомогательная задняя поверхность.

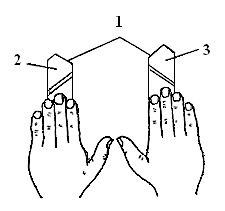

Резцы классифицируют по направлению подачи, по форме и расположению головки. По направлению подачи резцы разделяются на правые и левые. Метод определения резцов по подаче показан на рис. 25. Если при наложении руки на резец, оттопыренный большой палец правой руки направлен к главной режущей кромке, то такой резец называется правым, если к главной режущей кромке направлен большой палец левой руки, то это будет левый резец. На токарных станках правыми резцами работают справа налево (по направлению к передней бабке станка), а левыми – слева направо (по направлению к задней бабке станка).

Рисунок 25 - Определение резцов по направлению подачи:

1 - главные режущие кромки, 2 - левый резец, 3 - правый резец

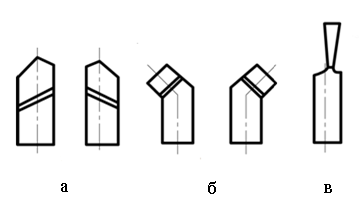

По форме головки и ее расположению (рис. 26) резцы разделяются на прямые (а), отогнутые (б), и оттянутые (в).

Рисунок 26 - Определение резцов по форме головки и её расположению:

а - прямые резцы, б - отогнутые резцы, в - резцы с оттянутыми головками.

По виду обработки различают проходные резцы, применяемые для наружного точения (прямые, отогнутые, упорные) (рис.27); подрезные (рис.28) – для подрезания торцов и обработки ступенчатых поверхностей; отрезные (рис.29) – для отрезки заготовок и точения канавок; фасонные (рис.30) – для выполнения фасонных работ; расточные (рис.32) – для растачивания отверстий; резьбовые (рис.35) – для нарезания резьб.

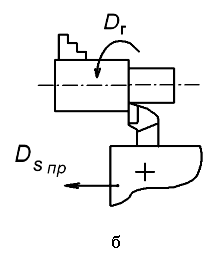

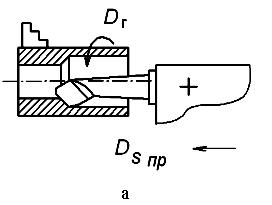

Точение наружной цилиндрической поверхности. При точении наружной цилиндрической поверхности также, как и при всех других видах токарных работ, главное вращательное движение резания DГ совершает заготовка. Движение подачи DS выполняет инструмент, которым является токарный резец, перемещающийся вдоль оси заготовки. Для точения наружной цилиндрической поверхности применяют проходной прямой (рис. 27,а, поз. 1), проходной отогнутый (рис. 27,а, поз. 2) или проходной упорный (рис. 27,б) резцы.

а б

Рисунок 27 - Схемы точения наружной цилиндрической поверхности:

а) проходным прямым (поз. 1) и проходным отогнутым (поз. 2) резцами; б) проходным упорным резцом

Отогнутые резцы удобны при точении поверхностей заготовок, расположенных вблизи кулачков патрона. Проходные упорные резцы используют для точения небольших уступов на поверхности заготовки и обработки цилиндрических поверхностей на нежестких валах.

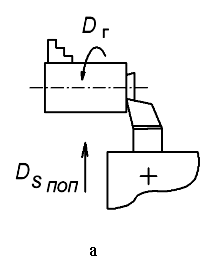

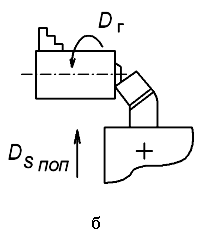

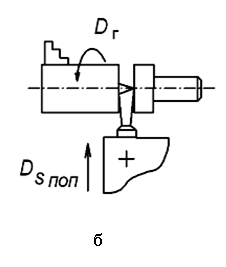

Подрезание торцов. Торцовые поверхности заготовки обрабатывают подрезными резцами (рис.28,а), осуществляющими движение поперечной подачи S поп. Часто для этих целей применяют проходные отогнутые резцы, имеющие более массивную режущую часть по сравнению с подрезными резцами и допускающие более производительные режимы резания (рис. 28,б). Торцовые поверхности подрезают, как правило, с движением подачи резца DS поп от периферии к центру.

а б

Рисунок 28 - Схемы подрезания торцов подрезным прямым (а) и проходным отогнутым (б) резцами

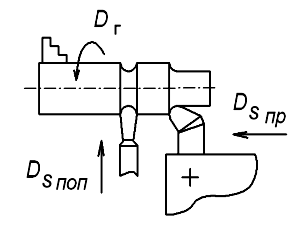

Точение наружных канавок и отрезание. Для точения канавок (рис. 29,а), а также отрезания (рис. 29,б) используют соответственно канавочные и отрезные резцы, осуществляющие при резании движение поперечной подачи DS поп. Точение узких канавок осуществляют за один рабочий ход резца, а широких - несколькими рабочими ходами, последовательно переставляя резец из одного положения в другое вдоль оси заготовки после точения резцом узкой канавки.

а б

Рисунок 29 - Схемы точения канавки (а) и отрезания (б)

Резцы для точения канавок, а также отрезные резцы следует устанавливать так, чтобы их режущая кромка располагалась строго на уровне оси центров станка. Это особенно важно при работе отрезными резцами. Расположение их выше или ниже оси центров может привести к поломке резца.

Точение фасонных поверхностей. К фасонным поверхностям, обрабатываемым на токарных станках, относят поверхности вращения, имеющие сложный наружный контур. Такие поверхности могут иметь, например, рукоятки различной формы, шаровые (сферические) и подобные им детали.

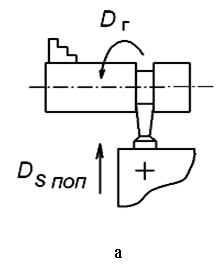

Короткие (неширокие) фасонные поверхности можно получать фасонными резцами (рис.30). Токарный фасонный резец при движении с поперечной подачей DSпоп снимает широкую стружку. Это может вызвать вибрации обрабатываемой заготовки и резца. Поэтому данным методом выполняют точение фасонных поверхностей шириной до 30 мм с малыми подачами и пониженными скоростями резания.

Длинную фасонную поверхность обрабатывают проходным резцом, перемещающимся по криволинейной траектории сочетанием продольного и поперечного движений механической подачи (схема обработки не показана).

Рисунок 30 - Схемы точения фасонных поверхностей

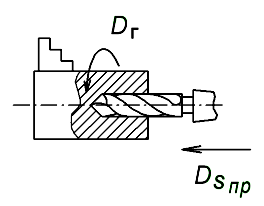

Обработка отверстий. Для обработки отверстий на токарных станках применяют сверла. Увеличение диаметра имеющегося в заготовке отверстия и повышение точности его изготовления осуществляют расточными резцами, а также зенкерами и развертками. Тот или иной инструмент выбирают в зависимости от вида заготовки, требуемой точности обработки, размеров и параметров шероховатости обработанного отверстия. При сверлении отверстий на токарных станках заготовка, закрепленная в патроне, совершает вращательное движение, а сверло, установленное в задней бабке станка, получает движение продольной подачи DSпр (рис. 31).

Рисунок 31 - Схема сверления отверстия

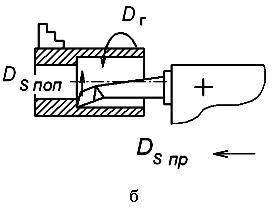

Растачивание отверстия (рис. 32) – операция более сложная, чем точение наружных поверхностей, так как размер поперечного сечения резца должен быть меньше диаметра отверстия, а вылет резца из резцедержателя несколько больше длины растачиваемого отверстия.

При растачивании отверстия значительной длины возможен изгиб резца и сильные вибрации при высоких скоростях резания. В связи с этим растачивание отверстий на токарных станках с помощью расточных резцов применяют в тех случаях, когда диаметры отверстий большие или когда сверление и зенкерование не обеспечивают необходимой формы уступов обработанных поверхностей внутри отверстия.

Рисунок 32 - Схемы растачивания сквозного отверстия (а) и отверстия с уступом (б)

При растачивании отверстия значительной длины возможен изгиб резца и сильные вибрации при высоких скоростях резания. В связи с этим растачивание отверстий на токарных станках с помощью расточных резцов применяют в тех случаях, когда диаметры отверстий большие или когда сверление и зенкерование не обеспечивают необходимой формы уступов обработанных поверхностей внутри отверстия.

Растачивание сквозных отверстий осуществляют проходными расточными резцами с движением продольной подачи DSпр. Глухие и ступенчатые поверхности растачивают упорными расточными резцами. Для получения торцовой поверхности внутри отверстия расточному резцу в конце его продольного хода придают движение поперечной подачи (рис. 32,б).

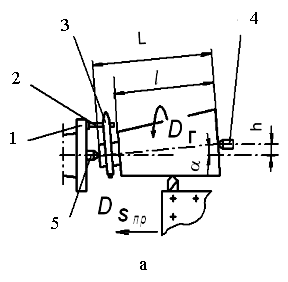

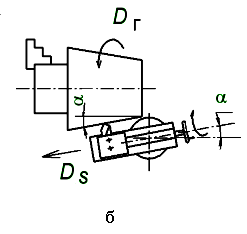

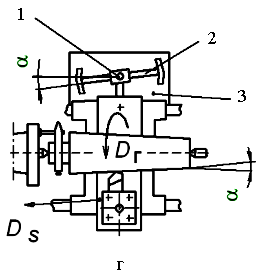

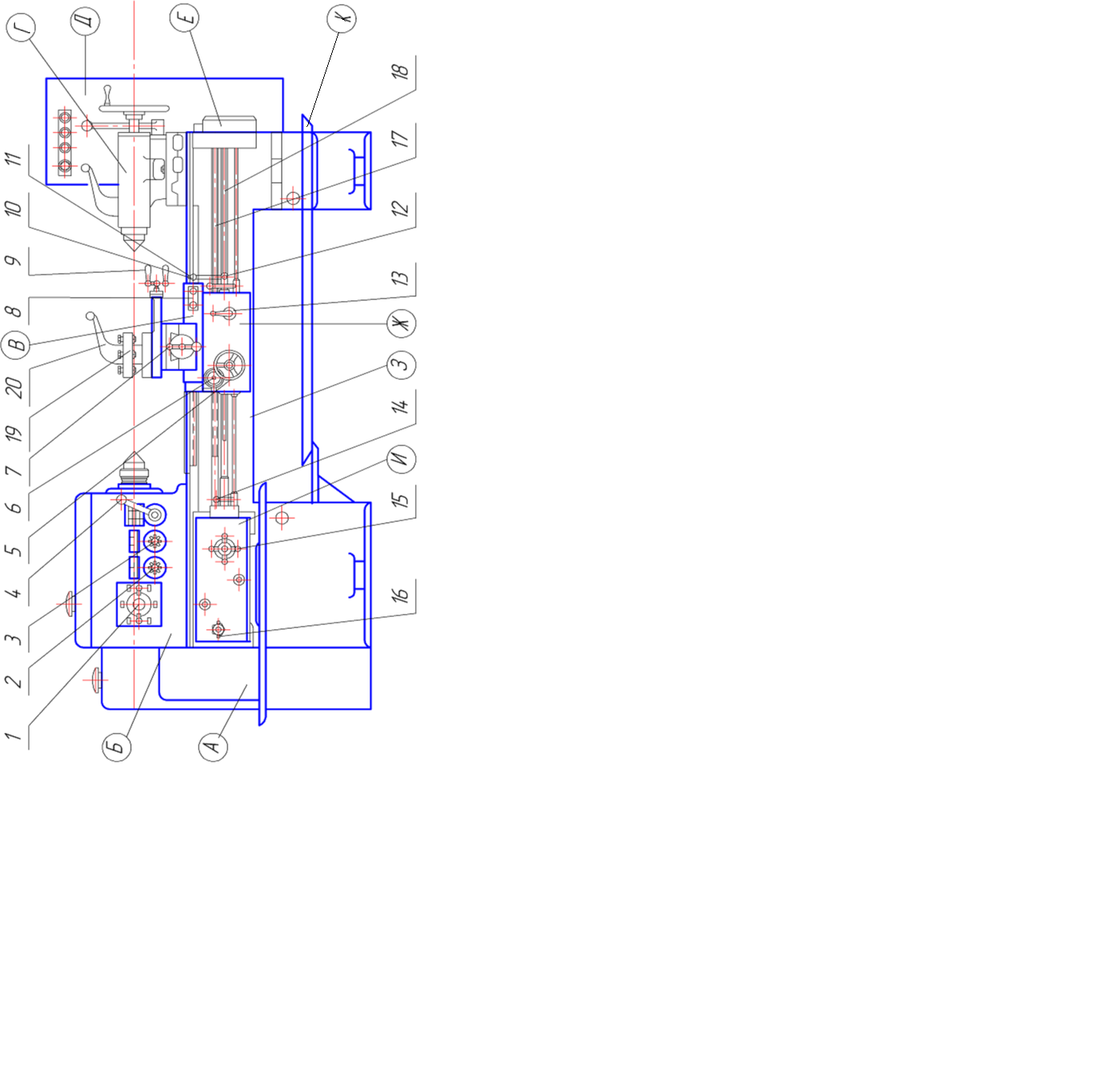

Методы точения конических поверхностей. Для получения конической поверхности на заготовке при точении на токарном станке необходимо, чтобы при вращении заготовки вершина резца перемещалась параллельно образующей конуса. Это достигается одним из следующих способов: смещением корпуса задней бабки (рис. 33,а); поворотом верхней части суппорта (рис. 33,б); с помощью широкого резца (рис. 33,в) или с использованием копирной линейки (рис. 33, г).

а

б

а

б

в г

Рисунок 33 - Схемы точения конических поверхностей:

а) смещением задней бабки; б) поворотом верхней части суппорта; в) широким резцом; г) с использованием копирной линейки

При точении наружных конических поверхностей пользуются проходными резцами, а при растачивании внутренних поверхностей - расточными. Для получения на внутреннем отверстии конической фаски небольшой длины в качестве инструмента часто используют зенковку (рис. 34).

Рисунок 34 - Схема зенкования отверстия

Нарезание резьбы. Резьба представляет собой винтовую канавку определенного профиля, прорезанную на цилиндрической или конической поверхности. Используемые на деталях резьбы можно разделить на ряд групп:

– по расположению – на наружные и внутренние;

– по форме исходной поверхности – на цилиндрические и конические;

– по направлению винтовой канавки – на правые и левые;

–по форме профиля – на треугольные, прямоугольные, трапецеидальные, круглые;

– по числу заходов – на одно- и многозаходные;

– по назначению – на крепежные и ходовые.

На токарных станках резьбу нарезают посредством вращения заготовки (главное движение резания) и поступательного перемещения (движение подачи) режущего инструмента. Таким способом можно осуществлять изготовление всех типов резьб, в том числе таких видов крепежных резьб, как метрическая, дюймовая и трубная резьбы.

Наиболее распространенным способом нарезания резьбы (наружной и внутренней) на токарно-винторезных станках является нарезание резьбовыми резцами (рис.35). За каждый оборот заготовки резец должен получать продольное перемещение (подачу), равное шагу резьбы. Таким образом, скорость продольного перемещения резца точно согласуется с шагом нарезаемой резьбы и частотой вращения заготовки. При нарезании на токарных станках резьбы небольших размеров используют плашки, а для внутренней – метчики. Шаг нарезанной на заготовке резьбы при этом получается такой же, как шаг резьбы на инструменте.

Рисунок 35 - Схема нарезания наружной резьбы резцом

Устройство токарно-винторезного станка

Токарные станки предназначены для обработки наружных и внутренних поверхностей вращения (цилиндрических, конических и фасонных), подрезания торцов, нарезания резьбы и некоторых других работ.

Основным режущим инструментом на токарных станках служат резцы. Для обработки отверстий используют также сверла, зенкеры, развертки. Для нарезания резьбы применяют метчики и плашки.

Главное движение резания на всех станках токарной группы — вращение заготовки. Движение подачи сообщается режущему инструменту. В большинстве случаев это прямолинейное перемещение инструмента. Иногда инструмент перемещается по более сложной траектории.

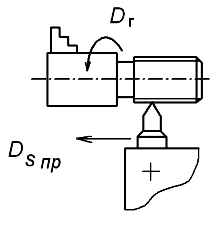

Основные сборочные единицы токарно-винторезного станка (рис.36): А - гитара сменных колес, Б - передняя бабка, В - суппорт, Г - задняя бабка, Д- шкаф с электрооборудованием, Е - привод быстрых перемещений суппорта, Ж - фартук, З - станина, И - коробка подач, К – поддон для сбора охлаждающей жидкости и стружки.

Станина З установлена на двух тумбах. На ней размещены сборочные единицы станка. Обычно станины изготовляют из серого чугуна. На верхней части станины находятся направляющие, по которым перемещаются суппорт В и задняя бабка Г. Передняя бабка Б неподвижно закреплена на станине и содержит коробку скоростей, предназначенную для изменения частоты вращения шпинделя. Шпиндель представляет собой пустотелый вал, установленный в подшипниках. Сквозное отверстие шпинделя используют для установки длинных заготовок и выбивания центра. В передней части шпинделя предусмотрены посадочные места для установки патрона или планшайбы. Коническая часть отверстия передней части шпинделя служит для установки центра при обработке длинных заготовок в центрах.

Рисунок 36 - Общий вид токарно-винторезного станка |

Задняя бабка служит для поддержания заготовки при помощи центра, установленного в пиноль, а также для установки сверл, зенкеров, разверток при обработке отверстий и метчиков при нарезании резьб. Заднюю бабку также используют при точении конических поверхностей большой длины.

Движение от шпинделя через реверсивный механизм и гитару сменных зубчатых колес А передается на валы коробки подач и далее на ходовой вал 18 или ходовой винт 17. Коробка подач И предназначена для изменения подачи, суппорт - для закрепления и подачи режущего инструмента. Фартук Ж, прикрепленный к нижней части суппорта, служит для размещения механизма преобразования вращательного движения ходового винта или ходового вала в поступательное движение подачи суппорта. Станком управляют посредством рукояток, маховичков:

1 – рукоятка управления коробкой скоростей;

2 – рукоятка для настройки на нормальный или увеличенный шаг резьбы и для деления при нарезании многозаходных резьб;

3 – рукоятка управления реверсивным механизмом для нарезания правых и левых резьб и двукратного увеличения подачи;

4 – рукоятка управления механизмом перебора;

5 – маховичок ручного продольного перемещения суппорта;

6 – ползунок с пуговкой для включения и выключения реечной шестерни фартука;

7 – рукоятка ручного поперечного перемещения суппорта;

8 – кнопочная станция;

9 – рукоятка ручного перемещения верхней части суппорта

10 – кнопка включения ускоренных ходов каретки и суппорта;

11 – рукоятка включения, выключения и реверсирования продольной и поперечной подач суппорта;

12,14 – рукоятки включения, выключения и реверсирования вращения шпинделя;

13 – рукоятка включения маточной гайки фартука

15 – рукоятка включения ходового винта или ходового валика;

16 – рукоятки для выбора типа резьбы или подачи, а так же для настройки требуемого шага резьбы или величины подачи;

17 – ходовой винт;

18 – ходовой вал;

19 – резцедержатель;

20 – рукоятка поворота, фиксации и закрепления четырехпозиционного резцедержателя;

В резцедержателе 19 (см. рис.36) суппорта могут быть закреплены 4 резца. Поворотом рукоятки 20 резцедержателя каждый из них может быть установлен в рабочее положение. Инструменты для обработки отверстий устанавливаются в пиноли задней бабки.

В станке модели 1К62 коробка скоростей и коробка подач имеют двухрукояточное управление с наглядными шкалами. Включение механической подачи суппорта в любом направлении производятся одной мнемонической рукояткой. В станке предусмотрена возможность быстрых перемещений суппорта в продольных и поперечных направлениях. При этом включение быстрых перемещений производится той же мнемонической рукояткой, но с дополнительным нажатием кнопки, расположенной в верхней части рукоятки. Закрепление задней бабки на направляющих станины и ее освобождения так же осуществляется одной рукояткой, которая приводит в действие эксцентриковый механизм

Токарные приспособления

Для установки и закрепления заготовок на токарных станках используют различные приспособления (рис. 37).

К основным типам приспособлений относят: трехкулачковые самоцентрирующие и четырехкулачковые патроны, цанговые и поводковые патроны, центры.

а б в

г

д е

Рисунок 37 - Приспособления к токарным станкам:

а – трехкулачковый самоцентрирующий патрон; б – четырехкулачковый патрон;

в – планшайба; г – центр обыкновенный; д – центр вращающийся; е – люнет

Патрон закрепляют на шпинделе станка, а центр устанавливают в пиноли задней бабки или в отверстии шпинделя станка.

Патроны подразделяют на простые и самоцентрирующие. Самоцентрирующие патроны (рис.37,а) в большинстве случаев изготавливают трехкулачковыми и реже – двухкулачковыми. Трехкулачковые самоцентрирующие патроны очень удобны в работе, так как все кулачки, закрепляющие заготовку, перемещаются по радиальным пазам одновременно и синхронно друг с другом к центру или от центра. Поэтому заготовка, имеющая цилиндрическую поверхность (наружную или внутреннюю), устанавливается и закрепляется в патроне так, что ее ось совмещается с осью шпинделя. Кроме того, в этом случае значительно сокращается время на установку и закрепление заготовки.

Простые (несамоцентрирующие) патроны (рис.37,б) изготовляют обычно четырехкулачковыми. Каждый кулачок в них перемещается своим винтом независимо от остальных. Это позволяет устанавливать и закреплять в патронах заготовки цилиндрической и нецилиндрической форм.

При обработке на токарных станках длинных и нежестких заготовок применяют люнеты (рис.37,е) (подвижные и неподвижные); при o6pаботке заготовок больших диаметров и несимметричной формы используют планшайбы (рис 37,в), Кроме приведенных приспособлений на рис. 37 применяют различные специальные приспособления и оправки.

Наладка токарно - винторезного станка

Наладка станка на обработку заготовки включает: установку режущих инструментов и приспособлений, наладку режима резания для каждого из инструментов и наладку инструментов на выполняемые размеры.

Установка и закрепление резца. Перед точением нужно правильно установить резец в резцедержателе. Вершину резца рекомендуется устанавливать на уровне высоты центров станка. Для этого применяют прокладки (не больше двух), помещая их под опорной поверхностью резца.

Положение вершины резца по высоте центров проверяется подводкой его к вершине конуса предварительно выверенного заднего центра. При установке резца необходимо следить за тем, чтобы его выступающая часть была возможно короче - не больше 1,5 высоты его стержня. При большем вылете резец может вибрировать, а обработанная поверхность в таком случае получится негладкой, со следами вибраций.

Закрепление резца в резцедержателе должно быть надежным и прочным, поэтому резец закрепляют не менее чем двумя болтами, которые равномерно и туго затягивают.

Установка и закрепление заготовки. Для установки и надежного закрепления заготовок с отношением длины заготовки к ее диаметру до четырех используют трехкулачковые самоцентрирующие патроны. Заготовки большей длины устанавливают в трехкулачковых самоцентрирующих патронах с поджимом задним центром, располагаемым в отверстии пиноли задней бабки, либо в центрах с использованием поводкового патрона закрепленного на шпинделе станка. Для обеспечения такого закрепления на заготовке с двух сторон должны быть предварительно сделаны центровые отверстия. С целью уменьшения износа заднего центра его конец делают вращающимся (вращающийся центр, рис.37,д). Вращение на заготовку при таком способе установки передается через хомутик, закрепляемый на ближнем к шпинделю станка конце заготовки. Короткие заготовки некруглой формы устанавливают на специальном приспособлении, называемом планшайбой, или в четырехкулачковом патроне. Прутки и длинные заготовки небольших диаметров обычно пропускают через сквозное отверстие шпинделя, выдвигая их на требуемую длину и зажимая в трехкулачковом или цанговом патроне.

Наладка режима резания. К элементам режима резания относят: скорость резания υ, м/мин; подачу s и глубину резания t, мм.

Скоростью резания υ называют расстояние, пройденное точкой режущей кромки инструмента относительно заготовки в единицу времени. При точении ее определяют по формуле:

υ = πDп / 1000 , (1)

где D – наибольший диаметр обрабатываемой поверхности заготовки, мм; n – частота вращения заготовки в минуту, мин -1.

Подачей s называют расстояние, проходимое инструментом относительно заготовки в направлении движения подачи за единицу времени. На токарных станках при установке значения подачи с помощью рукояток коробки подач в качестве единицы времени принимают один оборот заготовки. Такую подачу называют подачей за один оборот заготовки Sо, мм/об.

Глубиной резания t называют расстояние по перпендикуляру между обрабатываемой и обработанной поверхностями заготовки. Глубина резания определяется по формуле

t = (D – d)/2, (2)

где D и d – соответственно диаметры обрабатываемой и обработанной поверхностей.

Установку режима резания на станке осуществляют, руководствуясь заданными или выбранными по справочникам значениями элементов режима резания следующим образом. По значению скорости главного движения резания υ рассчитывают частоту вращения шпинделя nрасч по формуле (3), а затем выбрают по паспортным данным станка частоту вращения шпинделя, выполнив условие nст ≤ nрасч:

n расч = 1000υ / πD, (3)

Вслед за этим рукоятки коробки скоростей устанавливают в положения, обеспечивающие выбранное значение n ст.

Наладка подачи инструмента заключается в установке рукояток на коробке подач станка в положения, обеспечивающие значение подачи Sо, равное или меньшее чем значение подачи, указанное в технологической документации. Для размерной наладки станка и получения при обработке заданного диаметра заготовки, резец необходимо установить на требуемую глубину резания t. На токарных станках для этого предусмотрено специальное устройство, называемое лимбом. Оно расположено у рукоятки винта поперечной подачи и представляет собой кольцо, на окружности которого нанесены деления. Поворот рукоятки и винта с лимбом на одно его деление соответствует перемещению резца в направлении глубины резания на расстояние, равное цене деления лимба.

Для установки глубины резания t следует:

– сообщить заготовке вращательное движение;

– вращением маховика движения продольной подачи и рукоятки винта движения поперечной подачи вручную подвести резец к наружной поверхности вблизи правого торца заготовки так, чтобы его вершина коснулась обрабатываемой поверхности заготовки;

– установить момент касания и отвести резец вправо от заготовки;

– вращением рукоятки винта поперечной подачи, используя лимб винта поперечного движения, переместить резец на глубину резания немного меньшую, чем глубина резания t;

– обточить заготовку с ручной подачей на длине 3…5 мм и отвести резец вправо, а затем остановить станок и измерить диаметр полученной поверхности;

– установить резец на глубину резания, соответствующую половине значения разности между получившимся и требуемым диаметрами;

– включить механическую подачу резца и проточить заготовку.