- •Введение

- •1. Слесарная практика

- •1.1 Оборудование слесарных мастерских

- •1.3 Обработка отверстий

- •1.4 Нарезание резьбы

- •1.5 Практическая часть слесарной практики

- •2.Станочная практика

- •2.1 Общие положения

- •2.2 Токарные работы, назначение и устройство токарно-винторезного станка

- •Наладка станка на точение конической поверхности

- •2.3 Фрезерные работы, устройство и назначение универсального горизонтально-фрезерного станка

- •Устройство и назначение универсального горизонтально–фрезерного станка

- •Фрезерные приспособления

- •2.4 Обработка отверстий. Устройство и назначение вертикально-сверлильного станка

- •Устройство и назначение вертикально сверлильного станка

- •Выбор режима резания при обработке отверстий

- •2.5 Содержание станочной практики

- •1. Общие требования

- •2. Перед началом работы.

- •3. Во время работы.

- •4. Меры безопасности при работе на токарных станках.

- •5. Меры безопасности при работе на сверлильных станках.

- •6. Меры безопасности при работе на фрезерных станках.

- •7. Меры безопасности при работе на шлифовальных станках.

- •Содержание отчета

- •3.2 Электрическая сварочная дуга

- •3.3 Источники питания сварочной дуги

- •3.4 Электроды для сварки

- •3.5 Выбор режима ручной дуговой сварки

- •3.6 Типы сварных соединений

- •3.7 Технология электродуговой сварки

- •3.8 Сварочный пост для ручной дуговой сварки

- •3.10 Содержание сварочной практики

- •1. Общие требования.

- •3. Во время работы

- •4. По окончании работы

- •Список литературы

- •Содержание

- •Технологическая практика в мастерских

1.5 Практическая часть слесарной практики

Цель: освоить основы технологических методов слесарной обработки заготовок, в том числе разметки, опиливания, шабрения, сверления, нарезания резьбы метчиками и плашками, правки, рубки; видов слесарного инструмента и оборудования, приемов выполнения слесарной обработки заготовок; умения выбирать метод слесарной обработки заготовок; первичные навыки разметки заготовки, опиливания, шабрения, сверления отверстий на настольно-сверлильном станке, ручного нарезания резьб метчиками и плашками, правки заготовок и рубки металла.

Оборудование и оснащение рабочих мест: станок отрезной UE-250S; станок обдирочно-шлифовальный – 3Б623В; станки заточные – 3А64Д, ТШ-2; станки сверлильные – 2А125, 2М112, КОРВЕТ-43; верстаки слесарные 1- и 2-тумбовые; тумбочки инструментальные; шкафы металлические; ящики для инструментов.

Каждому студенту предоставляется индивидуальное рабочее место, являющееся определенным участком производственной площади учебных мастерских, на которой размещается слесарный верстак, оснащенный слесарными параллельными тисками, настольно-сверлильный станок и др. приспособления и оборудования.

В содержание работы входят перечисленные далее упражнения и комплексные работы.

Упражнения в выполнении слесарных операций: опиливания, шабрения, сверления отверстий и нарезания резьб метчиком и плашкой, резки металла, гибки и правки.

Упражнения в выполнении операций сверления, нарезания резьб, гибки и правки реализуются в рамках выполнения комплексных производственных работ.

Комплексные работы включают изготовление производственных изделий: болт, гайка, ушко, молоток, петля, – слесарными методами в соответствии с технологическими картами.

Для исключения травматизма и несчастных случаев студент обязан строго соблюдать следующие основные правила техники безопасности при работе в слесарных мастерских:

1. Надеть установленную спецодежду, головной убор, соответствующую обувь и при необходимости защитные очки. Одежда должна быть застегнута и заправлена. Рукава также должны быть застегнуты, или закатаны выше локтя.

2. Проверить рабочее место, наличие и исправность защитных ограждений, приспособлений. Слесарный верстак должен быть прочным и устойчивым, соответствовать росту работающего. Если установленный верстак низкий, то под его ножки следует подложить подкладки, а если высокий, то под ноги рабочего подкладываются деревянные подмостки.

3. Слесарные тиски установить на такую высоту, чтобы поверхности губок находились на уровне согнутого локтя. Тиски должны быть исправны, прочно закреплены на верстаке, винт должен вращаться в гайке легко, губки тисков должны иметь хорошую насечку.

4. Подготовить рабочее место, удалив с верстака все посторонние предметы, инструменты, приспособления. Материалы разложить на верстаке в удобном для пользования порядке и обеспечить его постоянную освещенность. Проверить исправность инструмента, правильность его заточки и заправки, молотки должны быть надежно насажены на ручки и закреплены, а ручки молотков не иметь трещин. Бойки молотков должны иметь ровную, слегка выпуклую поверхность. Зубила и крейцмейсели должны быть без зазубрин на рабочей части и острых рёбер на гранях, напильники и шаберы насажены на ручки и оснащены металлическими кольцами, предохраняющими их от раскалывания.

5. Прочно зажать деталь или заготовку в тисках.

6. При рубке металлов зубилом или крейцмейселем использовать защитные очки. Рубку выполнять так, чтобы отрубаемые частицы отлетали на защитную сетку или экран, а при отсутствии последних – в сторону, где нет людей. При ударе молотком по зубилу, крейцмейселю и т.д. смотреть на режущую часть инструмента, а не на боек. В процессе работы необходимо систематически проверять насадку молотка на ручку.

7. При резке тонкого листового материала ручными ножницами необходимо пользоваться рукавицами.

8. При работе с гаечными ключами, не применять ключи имеющие зев большего диаметра, чем гайки. Не допускать наращивания ключей ключом или трубой для получения более длинного рычага.

9. При выполнении всех видов слесарных работ категорически запрещается пользоваться неисправными инструментами, случайными подставками или неисправными приспособлениями.

10. Рабочее место должно находиться в чистоте. После окончания работы необходимо: очистить от стружки и вытереть насухо ветошью все рабочие инструменты и приспособления, убрать металлическую стружку и обрезки металла с верстака, сблизить губки тисков с небольшим зазором, убрать подножный щиток и сдать инструмент учебному мастеру.

Последовательность выполнения работы

1. Изучите виды слесарных работ, инструменты и приспособления для закрепления заготовки. Ознакомьтесь с материалами демонстрационных стендов.

2. Прослушайте вводный инструктаж мастера. Проследите за выполнением учебным мастером приемов выполнения конкретных слесарных операций.

3. Выполните комплексную работу в соответствии с технологической картой (табл. 3) под руководством учебного мастера.

4.Проконтролируйте размеры изготовленной детали.

5. Выполните отчет в соответствии с заданием преподавателя.

Содержание отчета

1. Наименование работы.

2. Формулировка и исходные данные индивидуального задания.

Задание: «Описать технологию изготовления детали (изделия), перечни и характеристики используемого оборудования и оснастки, представить результаты контроля размеров».

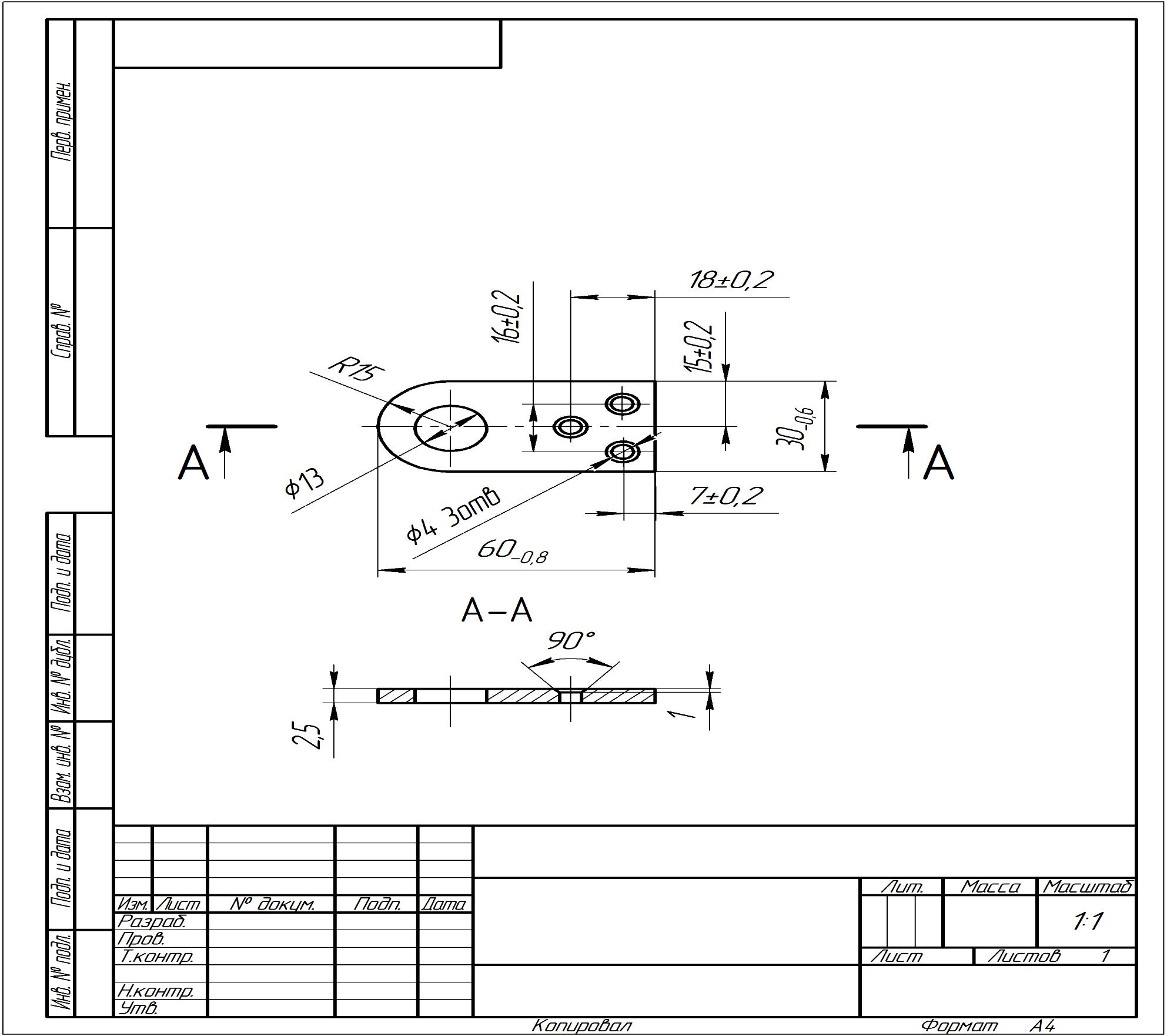

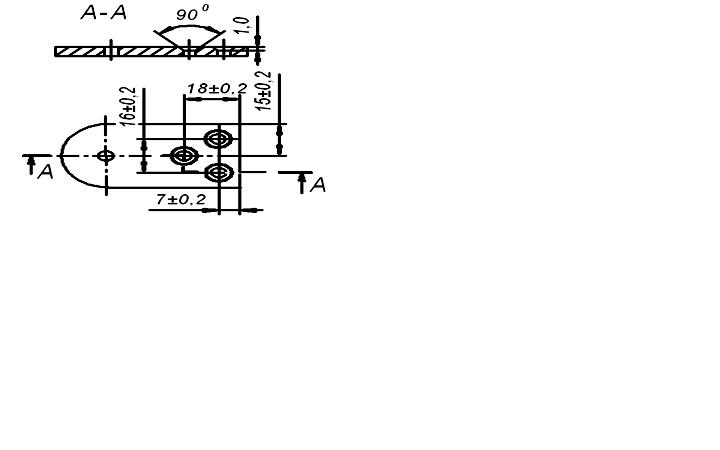

3. Чертеж детали «Ушко».

4. Перечень технологических методов слесарной обработки, используемых при изготовлении детали.

5. Наименование и характеристика технологического оборудования: наименование, модель, технологические возможности, части и узлы станка.

6. Эскиз технологического перехода с указанием получаемого размера и шероховатости обработанной поверхности (дается по заданию преподавателя).

7. Перечень применяемых при выполнении технологического перехода приспособлений, режущих, вспомогательных и измерительных инструментов.

8. Результаты контроля размеров изготовленного изделия, представленные в форме табл. 4.

Таблица 4 - Результаты измерения детали «Ушко»

Размер по чертежу |

60-0,8 |

30-0,6 |

Ø13 |

16±0,2 |

R15 |

Размер действительный |

|

|

|

|

|

9. Выводы.

Таблица 3 -Технологическая карта изготовления детали «Ушко» методами слесарной обработки

Чертеж детали

Материал: сталь Ст. 3 Размеры заготовки: 35×65×4

|

|||||

№ пп |

Содержание перехода |

Эскиз перехода |

Режущий инструмент и оснастка

|

Режим обработки |

Измерительный инструмент |

1 |

2 |

3 |

4 |

5 |

6 |

1 |

Править заготовку |

|

Правильная плита, молоток |

|

Лекальная линейка |

2 |

Установить и закрепить заготовку |

|

Верстак, тиски слесарные |

|

Линейка 0–150 мм |

Продолжение табл.3

1 |

2 |

3 |

4 |

5 |

6 |

3 |

Опилить грани 1 и 2 под углом 900 последовательно |

|

Напильник плоский, № 2, длиной 250 мм |

|

Угольник 900 |

4 |

Разметить заготовку в соответствии с эскизом |

|

Линейка, чертилка, кернер, молоток, циркуль разметочный |

|

Штангенциркуль 0–150 мм |

5 |

Отрезать углы и стороны заготовки по контуру |

|

Ножовка по металлу |

|

Штангенциркуль 0–150 мм |

6 |

Установить и закрепить заготовку |

|

Верстак, тиски слесарные |

|

Линейка 0–150 мм |

7 |

Опилить заготовку по контуру с переустановкой в тисках |

|

Напильник плоский, № 2 |

|

Штангенциркуль 0–150 мм, шаблон R15 |

продолжение табл.3

1 |

2 |

3 |

4 |

5 |

6 |

8 |

Установить и закрепить заготовку |

|

Настольно-сверлильный станок, машинные тиски |

|

|

9 |

Установить и закрепить спиральное сверло Ø4мм |

|

Сверло спиральное Ø4 мм, патрон сверлильный |

|

|

10 |

Сверлить по разметке 4 отверстия Ø4 мм |

|

Настольно-сверлильный станок, сверло спиральное Ø 4мм, патрон сверлильный |

n = 710 мин-1, подача – ручная |

Штангенциркуль 0–150 мм

|

11 |

Снять сверло и установить коническую зенковку |

|

Зенковка коническая с углом конуса 900, патрон сверлильный |

|

|

12 |

Зенковать 3 отверстия |

|

Зенковка коническая с углом конуса 900, патрон сверлильный |

n = 710 мин-1, подача – ручная |

Шаблон 900×1 мм |

продолжение табл.3

1 |

2 |

3 |

4 |

5 |

6 |

13 |

Снять зенковку и установить сверло, переустановить заготовку |

|

Спиральное сверло Ø13 мм, переходная втулка, машинные тиски |

|

|

14 |

Рассверлить отверстие Ø 13 мм |

|

Спиральное сверло Ø13 мм, переходная втулка, машинные тиски |

n = 280 мин-1, подача – ручная |

Штангенциркуль 0–150 мм

|

15 |

Раскрепить и снять заготовку со станка, закрепить заготовку в слесарных тисках |

|

Верстак, тиски слесарные |

|

Штангенциркуль 0–150 мм |

15 |

Опилить плоскости Аи Б заготовки, обеспе чивая заданную шероховатость |

|

Верстак, тиски слесарные, напильник плоский № 3, L = 250 мм. |

Обработка перекрестным движе- нием |

Эталоны шероховатости |

16 |

Раскрепить, снять заготовку, контролировать размеры |

|

|

|

Штангенциркуль 0-150мм, шаблон R15 мм |