- •Введение

- •1. Слесарная практика

- •1.1 Оборудование слесарных мастерских

- •1.3 Обработка отверстий

- •1.4 Нарезание резьбы

- •1.5 Практическая часть слесарной практики

- •2.Станочная практика

- •2.1 Общие положения

- •2.2 Токарные работы, назначение и устройство токарно-винторезного станка

- •Наладка станка на точение конической поверхности

- •2.3 Фрезерные работы, устройство и назначение универсального горизонтально-фрезерного станка

- •Устройство и назначение универсального горизонтально–фрезерного станка

- •Фрезерные приспособления

- •2.4 Обработка отверстий. Устройство и назначение вертикально-сверлильного станка

- •Устройство и назначение вертикально сверлильного станка

- •Выбор режима резания при обработке отверстий

- •2.5 Содержание станочной практики

- •1. Общие требования

- •2. Перед началом работы.

- •3. Во время работы.

- •4. Меры безопасности при работе на токарных станках.

- •5. Меры безопасности при работе на сверлильных станках.

- •6. Меры безопасности при работе на фрезерных станках.

- •7. Меры безопасности при работе на шлифовальных станках.

- •Содержание отчета

- •3.2 Электрическая сварочная дуга

- •3.3 Источники питания сварочной дуги

- •3.4 Электроды для сварки

- •3.5 Выбор режима ручной дуговой сварки

- •3.6 Типы сварных соединений

- •3.7 Технология электродуговой сварки

- •3.8 Сварочный пост для ручной дуговой сварки

- •3.10 Содержание сварочной практики

- •1. Общие требования.

- •3. Во время работы

- •4. По окончании работы

- •Список литературы

- •Содержание

- •Технологическая практика в мастерских

3.6 Типы сварных соединений

Сварным соединением называют элемент сварной конструкции, состоящей из двух или нескольких деталей конструкции и сварного шва, соединяющего эти детали. Сварные соединения бывают стыковыми, угловыми, тавровыми и нахлесточными. Стыковым называется сварное соединение двух элементов, расположенных в одной плоскости или на одной поверхности (рис.65).

а б

в г

Рисунок 65 - Стыковые соединения: а – без скоса кромок; б – с V-образным скосом; в – с Х-образным скосом; г – с криволинейным скосом

По форме подготовки кромок свариваемых деталей стыковые соединения бывают с отбортовкой кромок, без скоса кромок, с V-образным прямолинейным скосом одной или двух кромок, с V-образным криволинейным скосом одной или двух кромок, с К-образным симметричным и несимметричным скосом одной кромки, с Х-образным прямолинейным или криволинейным скосом двух кромок. По выполнению стыковые соединения бывают односторонние и двусторонние, а по применению подкладок – без подкладок и с подкладками.

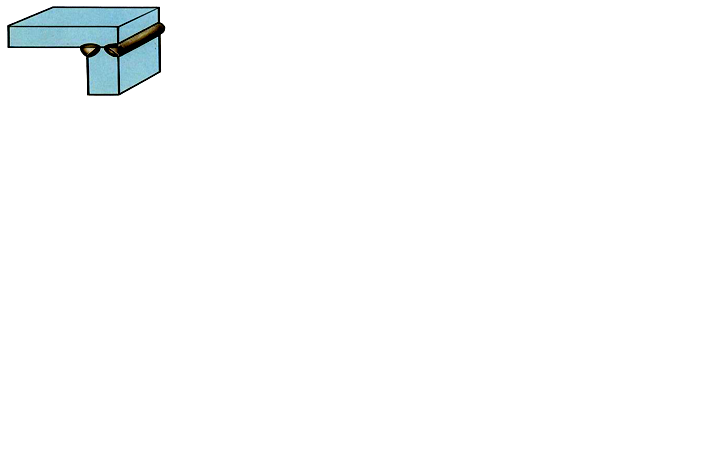

Угловым называется соединение двух элементов, расположенных под прямым или произвольным углом и сваренных в месте примыкания их краев (рис. 66).

а б в

Рисунок 66 - Угловые соединения: а – без скоса кромок; б - со скосом одной кромки; в – с двумя скосами одной кромки

По форме подготовки кромок свариваемых деталей угловые соединения бывают с отбортовкой кромок, без скоса кромок, с одним скосом одной кромки, с двумя скосами одной кромки или с односторонним скосом двух кромок. По выполнению угловые соединения бывают односторонние и двусторонние.

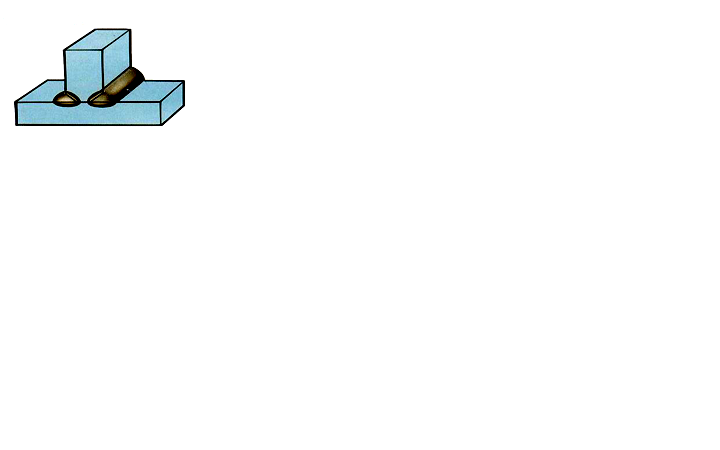

Тавровым называется сварное соединение, в котором к боковой поверхности одного элемента примыкает под углом и приварен торцом другой элемент (рис.67).По форме подготовки кромок свариваемых деталей тавровые соединения бывают без скоса кромок, с одним и с двумя скосами одной кромки. По выполнению тавровые соединения могут быть односторонние и двусторонние, а по протяженности – сплошные и прерывистые.

а б в

Рисунок 67 - Тавровые соединения: а – без скоса кромок; б – со скосом одной кромки; в – с двумя скосами одной кромки

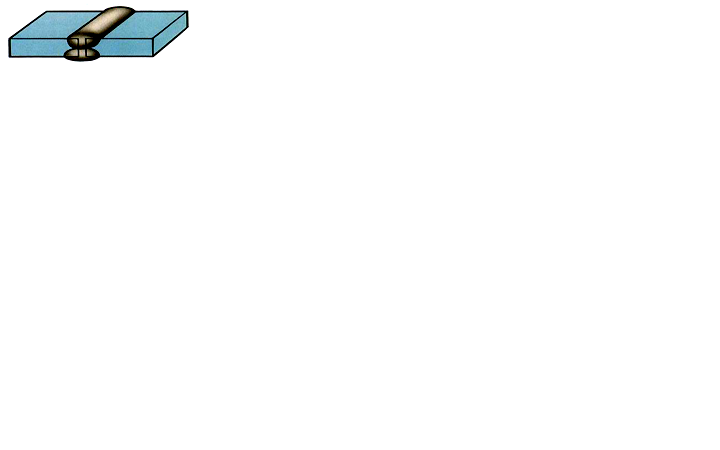

Нахлесточным называется сварное соединение, в котором свариваемые элементы расположены параллельно и перекрывают друг друга (рис.68). По форме подготовки кромок свариваемых деталей нахлесточные соединения бывают без скоса кромок, с круглым и удлиненным отверстием. По характеру выполнения шва нахлесточные соединения могут быть односторонними и двусторонними, а также односторонними прерывистыми и односторонними со сплошным швом.

Рисунок 68 - Нахлесточное сварочное соединение

Элементами геометрической формы подготовки кромок под сварку (рис.70) являются: угол разделки кромок α; угол скоса кромки β (30–50º); зазор между стыкуемыми кромками b; притупление кромок c; длина скоса листа при наличии разности толщин L; смещение кромок относительно друг друга Δ.

Угол разделки кромок α = (60–90º) выполняется при толщине металла более 3 мм, поскольку его отсутствие (разделки кромок) может привести к непровару по сечению сварного соединения, а также к перегреву и пережогу металла; при отсутствии разделки кромок для обеспечения провара электросварщик всегда старается увеличить величину сварочного тока. Разделка кромок позволяет вести сварку отдельными слоями небольшого сечения, что улучшает структуру сварного соединения и уменьшает возникновение сварочных напряжений и деформации.

Зазор b, правильно установленный перед сваркой, позволяет обеспечить полный провар по сечению соединения при наложении первого (корневого) слоя шва, если подобран соответствующий режим сварки. b = 1…4 мм в зависимости от толщины металла.

Длиной скоса листа L, L1 регулируется плавный переход от толстой свариваемой детали к более тонкой, устраняются концентраторы напряжений в сварных конструкциях. Длина L одностороннего скоса кромок определяется по формуле :

L=5(S1 – S)+6, (21)

a длина L1 двухстороннего – по формуле:

L1 =2,5(S1 – S)+3. (22)

Притупление кромок c выполняется для обеспечения устойчивого ведения процесса сварки при выполнении корневого шва. Отсутствие притупления способствует образованию прожогов при сварке с = 1..3 мм в зависимости от свариваемого материала.

а б в

г д

е ж

Рисунок 69 - Конструктивные элементы разделки кромок:

а, б – разделка одной кромки; в – разделка двух кромок с V-образным скосом. г – разделка двух кромок с Х-образным скосом; д – разделка двух кромок с криволинейным скосом; е,ж – разделка кромок листов разной толщины.

Смещение кромок Δ (рис.70) ухудшает прочностные свойства сварного соединения и способствует образованию непровара и концентраций напряжений (табл. 11).

Рисунок 70 - Смещение свариваемых кромок

Таблица 11 - Допускаемое смещение кромок

Толщина металла, мм |

до 4 |

4–10 |

10–100 |

свыше 100 |

наибольшее допускаемое Δ, мм |

0,5 |

1 |

0,1S, но не более 3 мм |

0,01S+2, но не более 4 |

Элементами геометрической формы сварного шва при стыковых соединениях будут: ширина шва е; высота шва h; при тавровых, угловых и нахлесточных соединениях высота шва p и катет шва К (рис. 71).

а б

Рисунок 71 - Основные геометрические параметры сварного шва:

а – стыковой шов; б – угловой шов; a – толщина углового шва; b – зазор; s – толщина свариваемого металла; е – ширина шва; q – выпуклость шва; h – глубина провара; t – толщина шва; к – катет углового шва; p – расчетная высота углового шва.

По внешней форме сварочные швы подразделяются на выпуклые (рис. 72, а), нормальные (рис. 72, б) и вогнутые (рис. 72, в).

а б в

Рисунок 72 - Формы сварных швов: а – выпуклые, б – нормальные, в – вогнутые

Выпуклые швы имеют большее сечение и поэтому называются усиленными. Однако большая выпуклость для швов, работающих при знакопеременных нагрузках, вредна, так как вызывает концентрацию напряжений в местах неплавного перехода от шва к поверхности основной детали. Вогнутые (ослабленные) швы применяют, как правило, в угловых соединениях. В стыковых соединениях они не допускаются. Нормальные швы по сечению соответствуют расчетным и приняты как основной вид сварного шва.