- •Введение

- •1. Слесарная практика

- •1.1 Оборудование слесарных мастерских

- •1.3 Обработка отверстий

- •1.4 Нарезание резьбы

- •1.5 Практическая часть слесарной практики

- •2.Станочная практика

- •2.1 Общие положения

- •2.2 Токарные работы, назначение и устройство токарно-винторезного станка

- •Наладка станка на точение конической поверхности

- •2.3 Фрезерные работы, устройство и назначение универсального горизонтально-фрезерного станка

- •Устройство и назначение универсального горизонтально–фрезерного станка

- •Фрезерные приспособления

- •2.4 Обработка отверстий. Устройство и назначение вертикально-сверлильного станка

- •Устройство и назначение вертикально сверлильного станка

- •Выбор режима резания при обработке отверстий

- •2.5 Содержание станочной практики

- •1. Общие требования

- •2. Перед началом работы.

- •3. Во время работы.

- •4. Меры безопасности при работе на токарных станках.

- •5. Меры безопасности при работе на сверлильных станках.

- •6. Меры безопасности при работе на фрезерных станках.

- •7. Меры безопасности при работе на шлифовальных станках.

- •Содержание отчета

- •3.2 Электрическая сварочная дуга

- •3.3 Источники питания сварочной дуги

- •3.4 Электроды для сварки

- •3.5 Выбор режима ручной дуговой сварки

- •3.6 Типы сварных соединений

- •3.7 Технология электродуговой сварки

- •3.8 Сварочный пост для ручной дуговой сварки

- •3.10 Содержание сварочной практики

- •1. Общие требования.

- •3. Во время работы

- •4. По окончании работы

- •Список литературы

- •Содержание

- •Технологическая практика в мастерских

2.4 Обработка отверстий. Устройство и назначение вертикально-сверлильного станка

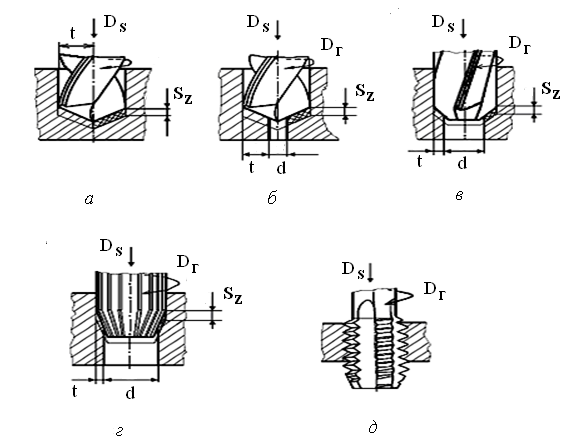

На сверлильных станках осуществляют сверление, рассверливание и зенкерование отверстий, развертывание цилиндрических и конических отверстий, нарезание резьбы метчиками (рис.49) При сверлении, рассверливании, зенкеровании и развертывании инструмент получает два движения: вращательное DГ (главное движение) и осевое перемещение DS (движение подачи). Все перечисленные виды работ можно выполнять и на токарных станках.

Сверление – операция получения глухих и сквозных отверстий в сплошном материале сверлами. Наиболее часто с этой целью применяют спиральные сверла, которые позволяют сверлить отверстия в диапазоне диаметров от 0,25 до 80 мм (рис.49,а). Точность просверленных отверстий в связи с малой жесткостью инструмента, значительными осевыми силами резания и неуравновешенностью радиальных сил не высока и соответствует 12…14 квалитетам точности. Высота микронеровностей профиля обработанной поверхности отверстия превышает значения Rа 6,3 мкм.

С использованием сверла можно увеличить диаметр уже имеющегося отверстия. Такой вид обработки называют рассверливанием (рис. 49, б).

Рисунок 49 - Схемы обработки отверстий: а – сверление; б – рассверливание; в – зенкерование; г – развертывание; д – нарезания резьбы.

Зенкерование – метод обработки предварительно просверленного, штампованного или литого отверстия зенкером в целях достижения более правильной геометрической формы отверстия, прямолинейности оси, повышения точности и снижения шероховатости поверхности (рис. 49,в). Этот технологический метод может быть использован для окончательной обработки или для получистовой обработки отверстия перед развертыванием.

Развертывание применяют для дальнейшего повышения точности и уменьшения шероховатости обработанных отверстий (рис.49,г). Этот метод относят к чистовым методам обработки.

Устройство и назначение вертикально сверлильного станка

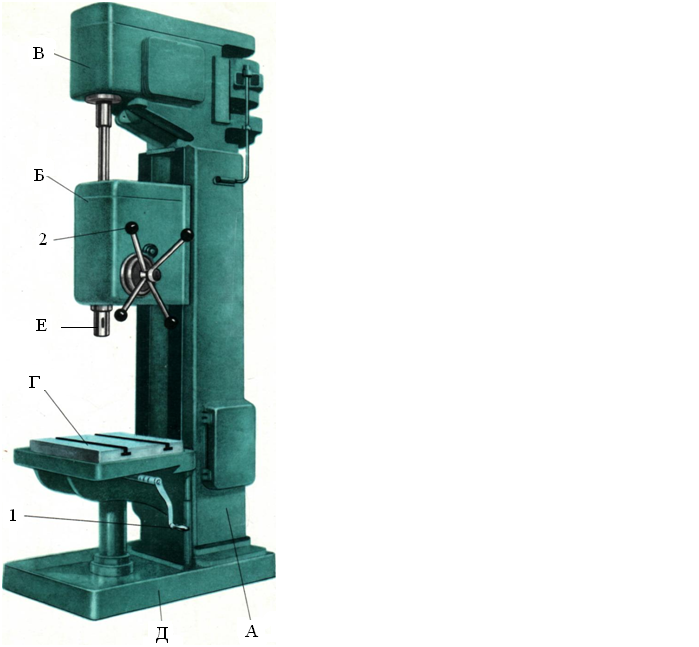

Вертикально – сверлильные станки (рис.50) предназначены для сверления и рассверливания отверстий, нарезания в них резьбы, зенкерования, развертывания отверстий и т. п. При сверлении главным движением является вращательное движение инструмента, а движением подачи – поступательное движение инструмента вдоль оси.

Сверлильный станок состоит из: станины А; коробки подач Б; коробки скоростей В; стола Г; основания Д; шпинделя Е.

Рисунок 50 - Общий вид вертикально-сверлильного станка

Станина А предназначена для соединения между собой всех узлов станка. Отлита из серого чугуна и представляет собой коробку прямоугольного сечения, установленную вертикально на основании Д. На верхнем конце станины установлена коробка скоростей В. Коробка скоростей представляет собой чугунный корпус, внутри которого расположены зубчатые передачи и механизмы переключения скоростей. Служит для сообщения шпинделю Е различных частот вращения. По направляющим станины может перемещаться коробка подач Б и стол А. Коробка подач предназначена для осуществления различных подач шпинделя. Управление коробками скоростей и подач осуществляется рукоятками; ручная подача – штурвалом 2.

Обрабатываемая деталь устанавливается на столе станка и закрепляется в машинных тисках или в специальных приспособлениях. Совмещение оси будущего отверстия с осью шпинделя осуществляется перемещением приспособления с обрабатываемой деталью на столе станка. Режущий инструмент в зависимости от формы его хвостовика закрепляется в шпинделе станка при помощи патрона или переходных втулок. В соответствии с высотой обрабатываемой детали и длиной режущего инструмента производится установка стола и шпиндельной бабки. Подъем и опускание стола осуществляется рукояткой 1.