- •§ 16. Электрофильтры

- •10.4.1. Коронный разряд и зарядка аэрозольных частиц в электрическом поле

- •10.4.2. Факторы, влияющие на движение частиц в электрофильтре

- •10.4.2.1. Сопротивление среды

- •10.4.2.2. Влияние силы тяжести

- •10.4.2.3. Электрический ветер

- •10.4.2.4. Турбулентная диффузия

- •10.4.2.5. Миграционная сила

- •10.4.3. Эффективность пылеулавливания в электрофильтре

- •10.4.3.1. Влияние неравномерности поля скоростей газового потока на эффективность пылеулавливания

- •10.4.3.2. Влияние неоднородности электрического поля на эффективность пылеулавливания

- •10.4.3.3. Факторы, определяющие унос пыли из электрофильтра

- •10.4.4. Пути снижения выбросов пыли из электрофильтров

- •10.4.4.1. Распределение газовых потоков в системе коронирующих и осадительных электродов, устройства ввода и вывода газа

- •10.4.4.2. Оптимизация режима встряхивания осадительных электродов

- •10.4.4.3. Импульсное питание электрофильтра

- •10.4.4.4. Типы осадительных и коронирующих электродов

- •10.4.5. Практические конструкции электрофильтров

- •§ 11. Электростатика(Электрофильтры)

10.4.4.1. Распределение газовых потоков в системе коронирующих и осадительных электродов, устройства ввода и вывода газа

Обычно завод-изготовитель газоочистительной аппаратуры поставляет электрофильтры с газораспределительными решетками, входящими в комплект дополнительного оборудования. В связи с разнообразием условий подвода газа к электрофильтру в проекте установки газоочистки выполняются работы по выбору требуемого газораспределения на входе и (при необходимости) на выходе электрофильтра [2].

Для обеспечения требуемого газораспределения обычно используются типовые решения [11, 12], а при нестандартных газоподводах применяется экспериментальное моделирование потока на уменьшенных (в 10–15 раз) моделях аппаратов и экспериментальный поиск приемлемых решений. Наиболее точным и эффективным методом оценки газораспределения в электрофильтрах являются натурные измерения с помощью анемометра, выполняемые при работе электрофильтра на чистом воздухе. В последнее время, с развитием вычислительной техники и появлением современных программ моделирования трехмерных стационарных и нестационарных течений жидкости и газа (таких как Fluent, FlowVision, 3D-Flow и т. п.), появилась возможность отказаться от трудоемкого физического моделирования и оптимизировать системы газораспределения путем вычислительного эксперимента.

Требуемая равномерность распределения газа (и в определенной степени взвешенной в нем пыли) по объему аппарата обеспечивается с помощью диффузора и встраиваемых в него газораспределительных устройств двух типов:

– специальные лопатки, обеспечивающие распределение газа по сечению электрофильтра после поворота газохода;

– газораспределительные решетки, представляющие собой рассредоточенное по сечению аппарата гидравлическое сопротивление.

При центральном подводе газа к электрофильтру устанавливаются 2–3 газораспределительные решетки.

Когда поток газа подводится сбоку (сверху, снизу), перед газораспределительными решетками целесообразно устанавливать направляющие лопатки. Для уменьшения габаритов может быть применена наклонная (под углом к оси входящего потока, отличающимся от 90°) установка газораспределительных решеток.

Необходимость обеспечения пробивных промежутков и сохранения требуемого расстояния между коронирующими электродами и заземленными частями конструкции электрофильтра приводит к появлению так называемых полуактивных и неактивных зон.

Полуактивные зоны – пространство над коронирующими электродами и под ними, где электрическое поле существенно ослаблено.

В неактивных зонах электрическое поле отсутствует.

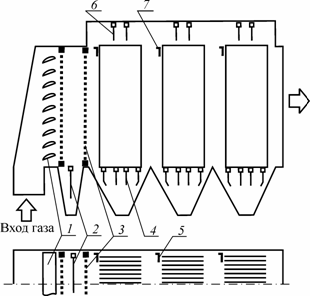

В горизонтальных электрофильтрах полуактивными зонами являются полости над электродной системой и под ней (включая бункеры), а неактивными – промежутки между крайними осадительными электродами и корпусом. Здесь электрическое поле полностью отсутствует. В вертикальных пластинчатых электрофильтрах полуактивные и неактивные зоны образуются в промежутках между крайними электродами и корпусом. В трубчатых электрофильтрах неактивные зоны могут быть исключены полностью, что позволяет получать в них высокую степень очистки газов. В связи с тем, что полное перекрытие неактивных и полуактивных зон выполнить невозможно, в конструкции аппаратов предусматриваются перегородки, создающие лабиринтные уплотнения для снижения до минимума перетоков газа. Отсутствие таких перегородок значительно снижает эффективность работы электрофильтров. На заводе-изготовителе каждый электрофильтр обычно снабжается газораспределительными устройствами (рис. 10.4.4.1).

К ним относятся газонаправляющие лопатки, расположенные в диффузоре электрофильтра, газораспределительные решетки на входе газа в аппарат, газоотсекаюшие листы и фартуки, препятствующие проходу газов в бункерах под электродами, газоотражающие листы, препятствующие проходу газов над электродами, газонаправляющие боковые листы, которые препятствуют проходу газов между стенками и крайними осадительными электродами.

Газораспределительная решетка собирается из листов толщиной 3 мм, на которых выштампованы круглые отверстия диаметром 60 мм. Живое сечение решетки выбирается в пределах 30–50 %. Для увеличения жесткости листы имеют отбортованные края, образующие своеобразные ребра.

Рис. 10.4.4.1.

Газораспределительные устройства

электрофильтра:

1

– газонаправляющие лопатки диффузора;

2

– газоотсекающий лист в бункере

форкамеры;

3

– газораспределительная решетка

(перфорированные листы);

4

– газоотражающие листы в бункерах

корпуса электрофильтра;

5

– газонаправляющие полосы у крайних

электродов;

6

– верхние газоотражающие листы;

7

– газоотражающие листы под балками

корпуса

Рис. 10.4.4.1.

Газораспределительные устройства

электрофильтра:

1

– газонаправляющие лопатки диффузора;

2

– газоотсекающий лист в бункере

форкамеры;

3

– газораспределительная решетка

(перфорированные листы);

4

– газоотражающие листы в бункерах

корпуса электрофильтра;

5

– газонаправляющие полосы у крайних

электродов;

6

– верхние газоотражающие листы;

7

– газоотражающие листы под балками

корпуса

По высоте решетка состоит из ярусов перфорированных листов, которыми перекрывается вся высота входа газа в электрофильтр.

По ширине каждый ярус состоит из нескольких рядов листов, количество которых зависит от ширины электрофильтра. Верхний ярус листов с помощью болтов и сварки крепится к потолку форкамеры или балке корпуса. Ярусы между собой соединяются с помощью болтов и электросварки.

Нижние концы листов нижнего яруса объединены одним горизонтальным уголком, через который с помощью болтов производится натяжка решетки.

Для уменьшения раскачки решетка при помощи специальных кронштейнов крепится к фермам корпуса.

При улавливании липких пылей решетки снабжаются специальными механизмами встряхивания.