- •Содержание работы

- •Методика лабораторного исследования по выходу биогаза

- •Методика проведения производственных исследований на биоустановке

- •Для проверки результатов эксперимента на лабораторной установке был поставлен эксперимент на промышленной биогазовой установке.

- •Потери связанные с эксплуатацией биогазовой установки при нерациональной температуре

- •Общие выводы

- •Список работ опубликованных по теме диссертации

- •Публикации в изданиях, рекомендованных вак

Для проверки результатов эксперимента на лабораторной установке был поставлен эксперимент на промышленной биогазовой установке.

Исследования показали, что производительность установки при работе двух реакторов составляет: по удобрению 3 м3 в сутки, по биогазу 75 м3 в сутки.

Технологический процесс состоит в следующем. Птичий помет птицефабрики, содержащий порядка 8% сухого остатка, после отделения от него крупных фракций неорганических примесей, подается ассенизационной техникой в приемную емкость, представляющую собой заглубленный бетонный резервуар объемом 20 м3. При необходимости помет разбавляется водой до влажности 92%, перемешивается насосом до однородности смеси и этим же насосом закачивается в биореакторы объемом около 80%, рисунок 9.

После загрузки реакторов и налаживания циркуляции смеси в змеевик реакторов подается горячая вода и начинается постепенный разогрев биомассы до температуры 48-58 °С, которая поддерживается автоматически во время процесса.

При этой температуре происходит обеззараживание помета. После первоначальной загрузки биомассы в реакторы процесс анаэробного сбраживания длится 10 суток, при периодическом перемешивании (циркуляции) биомассы в реакторах насосом.

По истечении 10 суток из реакторов отбирается проба сброженной биомассы на анализ. При получении результатов, каждые последующие сутки из реакторов насосом отбирается 3м3 (по 1,5м3 на каждого) готового удобрения, которое тем же насосом закачивается в емкость для дальнейшей расфасовки в тару или закачки в автовоз. После отбора удобрения реакторы дополняются тем же объемом свежего объема из емкости для продолжения процесса сбраживания.

Рис. 9. Метантенк

Биогаз из реакторов поступает в газгольдер мокрого типа, где происходит его накопление. Полный объем газгольдера 5,5 м3. Из газгольдера биогаз забирается компрессором и с давлением Р = 1,5-2,5 Кгс/см2 подается в ресивер, где происходит его сепарация от влаги и накопление в сжатом состоянии.

Регулирующий вентиль, установленный на шунте компрессора, позволяет регулировать производительность компрессора в широких пределах. Из ресивера биогаз направляется на использование в качестве топлива для нужд самой установки.

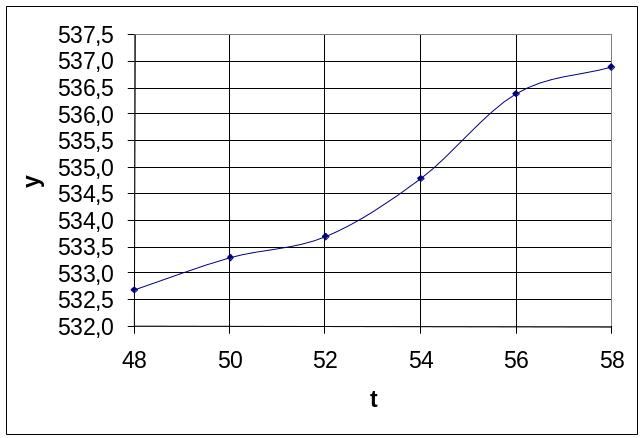

Температура задавалась в том же диапазоне, что и в лабораторных условиях, - по три дня на каждое значение температуры. Как и следовало ожидать, выход биогаза соответствовал кривой, полученной в лабораторных условиях.

Так же наблюдается снижение прироста выхода биогаза при повышении температуры, что позволяет с достаточной точностью аппроксимировать экспериментальные данные кривой (гиперболой)

![]() ,

(38)

,

(38)

где у – суточный выход биогаза;

t – температура внутри метантенка.

Таким образом, для обоснования температурного режима можно использовать имеющую ту же кривую, полученную в лабораторных условиях.

Рис.10. Выход биогаза в зависимости от температуры

на промышленной установке

Для оценки влияния длины трубы теплообменника (l) – на температуру субстрата в метантенке, был поставлен эксперемент. Площадь внешней поверхности теплообменника определялась по формуле S=2πrl, где r – радиус внешней окружности трубы (r=42 мм). Длина трубы менялась через каждые 2 метра путем добавления дополнительных отрезков. После того как температура установилась (принимался интервал один час), измерялась температура субстрата. Данные влияния длинны теплообменника на температуру субстрата приведены в таблице 1.

Таблица 1

Влияние длины теплообменника на температуру субстрата

|

S(м2) |

2 |

4 |

6 |

8 |

10 |

|

t |

45,2 |

53,1 |

62,0 |

67,3 |

70,8 |

Полученные экспериментальные данные аппроксимируются нелинейной зависимостью:

![]() ,

(39)

,

(39)

причем погрешность аппроксимации не превышает 0,2. Введем целевую функцию, равную разности начальных затрат на теплообменник и дохода от того, что температура выше исходной температуры и, следовательно, выше выход биогаза:

![]() (40)

(40)

где с – стоимость одного метра трубы (164 руб./м), изготовленной горячекатаной стали ЗСП4, n – плановая длительность эксплуатации оборудования (10 лет), m – число дней в году, , β и S0 – константы в эмпирической зависимости температуры от площади теплообменника, у(t) – выведенная ранее зависимость суточной выработки газа в зависимости от температуры субстрата.

Для нахождения оптимальной длины теплообменника продифференцируем целевую функцию по его длине l и приравняем производную нулю:

![]() (41)

(41)

Полученное трансцендентное относительно площади теплообменника уравнение решается с помощью пакета Mathcad 2000. Его единственное действительное решение l=16 м дает возможность выбрать расположение теплообменника так, чтобы минимизировать затраты на подогрев субстрата. В этом подходе применяется формула зависимости выхода биогаза от температуры субстрата, выведенная нами для промышленной установки.

В пятой главе «Определение экономического эффекта от реализации результатов исследований» рассматривается экономическая эффективность внедрения полученных результатов. По формуле оптимальной температуры при заданных значениях параметров

γ = 4,18·103 Дж/кг,

β = 6,94·103 Дж/м3,

b =1756 град2·дм3/кг,

оценим прибыль при оптимальной температуре (t0 = 54°) вместо применяемой ранее t1 = 52°:

(42)

(42)

Таким образом, на каждом килограмме свежего помета прибыль при оптимальной температуре сбраживания составляет 16,42 килоджоулей; за сутки одной двадцатитонной установкой (метантенком) перерабатывается две тонны помета, прибыль за сутки (в Джоулях) составит

(16,42·103)·(2000)=32,84·106Дж. (43)

Определим стоимость одного Джоуля. Один киловатт/час (на март 2005г.) стоит 1,18 руб. Так как один киловатт/час равен 3,62·106, один Джоуль стоит (1,18/3,62·106) = 0,326·10-6 руб. Следовательно, суточная прибыль при оптимальной температуре составит (32,84·106)·(0,326·10-6) = 10,7 руб. С 10 тонн перерабатываемого помета составит 53.5 руб. в сутки, соответственно ежегодная прибыль составит 19 527 руб.

Таблица 2