- •Содержание работы

- •Методика лабораторного исследования по выходу биогаза

- •Методика проведения производственных исследований на биоустановке

- •Для проверки результатов эксперимента на лабораторной установке был поставлен эксперимент на промышленной биогазовой установке.

- •Потери связанные с эксплуатацией биогазовой установки при нерациональной температуре

- •Общие выводы

- •Список работ опубликованных по теме диссертации

- •Публикации в изданиях, рекомендованных вак

РОССИЙСКАЯ АКАДЕМИЯ СЕЛЬСКОХОЗЯЙСТВЕННЫХ НАУК

(СИБИРСКОЕ ОТДЕЛЕНИЕ)

СИБИРСКИЙ НАУЧНО-ИССЛЕДОВАТЕЛЬСКИЙ ИНСТИТУТ

СЕЛЬСКОГО ХОЗЯЙСТВА

На правах рукописи

МАРЧЕНКО ДМИТРИЙ БОРИСОВИЧ

ОБОСНОВАНИЕ ТЕХНОЛОГИЧЕСКИХ И КОНСТРУКТИВНЫХ ПАРАМЕТРОВ ОБОРУДОВАНИЯ ДЛЯ ПОЛУЧЕНИЯ ОРГАНИЧЕСКОГО УДОБРЕНИЯ И БИОГАЗА ИЗ ПТИЧЬЕГО ПОМЕТА

(05.20.01.) - технологии и средства механизации сельского хозяйства

Автореферат диссертации

на соискание ученой степени кандидата технических наук

Научный руководитель: Кем А.А.

кандидат технических наук

.

Омск 2009

Общая характеристика работы.

Актуальность темы. В настоящее время вопросы охраны природы и рационального использования ресурсов приобретают огромное государственное значение при производстве любого вида продукции. В промышленном птицеводстве как неотъемлемой части агропромышленного комплекса достигнут такой рубеж, когда дальнейший прогресс производства яиц и диетического мяса требует перехода от экстенсивного на интенсивный путь развития. Эта перестройка связана с разработкой и повсеместным внедрением новых технологических приемов, способов и процессов, гарантирующих удовлетворение потребностей страны в диетических продуктах питания. При этом должны обеспечиваться не только минимальная себестоимость продукции, но и ее производство, в условиях эффективного использования местных вторичных ресурсов, с недопущением негативного воздействия на экологию окружающей среды.

Одной из отличительных черт интенсификации птицеводства является масштабное внедрение на птицефабриках клеточного оборудования для содержания и выращивания птицы. Это позволяет улучшить использование производственных мощностей в 2-3 раза, увеличить выход основной продукции яиц и мяса птицы с единицы птицеводческого помещения, снизить материально-технические и трудовые затраты на выполнение технологических операций, отказаться от использования дефицитного подстилочного материала. Однако при внедрении на птицефабриках клеточных батарей для содержания птицы стали возникать серьезные проблемы с удалением и переработкой помета, очисткой и обеззараживанием сточных вод, поступающих из систем поения и после мойки технологического оборудования в процессе проведения санитарно-профилактических работ производственных помещений для содержания птицы. Жидкая пометная масса постоянно накапливается у птицефабрик на необорудованных площадках, в оврагах, складках рельефа, являясь потенциальным источником возникновения экологического неблагополучия не только на птицефабриках но в близи населенных пунктов и соседних прилегающих территориях, с другой стороны птичий помет является ценным органическим удобрением, следовательно необходимо проводить исследования направленные на решение данного комплекса проблем.

Цель исследований - повышение эффективности переработки птичьего помета на основе обоснования параметров технологического процесса и оборудования биогазовой установки.

Объект исследования - процесс термофильного сбраживания помета птицы при анаэробных условиях с использованием анаэробных микроорганизмов в температурном диапазоне от +48С0 до +58С0 . Технологическое оборудование биогазовой установки и длина теплообменника для 20м3метантенка.

Предмет исследований - закономерности протекания процессов переработки птичьего помета в термофильных условиях при анаэробном процессе с получением биогаза и органических удобрений.

Научная новизна. Впервые исследованы закономерности протекания процесса сбраживания помета в зависимости от режимов работы оборудования и его конструктивных параметров; обоснована форма и параметры метантенка, длина теплообменника; математические модели метантенка и технологического процесса анаэробного сбраживания птичьего помета.

Методы исследований. В процессе работы проводились аналитические и экспериментальные исследования с использованием методов моделирования, оптимизации и математической статистики. Разработана и применена методика лабораторного исследования выхода биогаза. Разработана и применена методика производственных исследований на биоустановке по определению выхода биогаза.

Работа выполнялась в соответствии с постановлением Губернатора Омской области Л.К. Полежаева (№ 537-п от 26 ноября 1996г.) и региональной программой «По развитию альтернативных источников тепла». Биогазовая установка рассматривалась как комплекс для получения биогаза и органического высококонцентрированного удобрения с высоким экологическим эффектом от утилизации отходов птицефабрик.

Рабочая гипотеза. Выдвинуто предположение, что на основе анализа эффективности биогазовой установки можно определить оптимальные значения технологических и конструктивных параметров (температура субстрата, угол конуса метантенка, длительность переработки субстрата в метантенке).

Практическая значимость. В результате проведенных исследований получены количественные и качественные показатели параметров биогазовой установки (метантенка), обоснована оптимальная температура для переработки птичьего помета и получения биогаза.

Использование биогаза как энергоносителя находит практическое применение на птицефабрике «Иртышская» Омского района Омской области. Газовый котел КЧМ-5, работает на биогазе и отапливает помещение (цех) общей площадью 400м2.

Органическое удобрение «Биорост-1» применяется в хозяйствах ЗАО «Овощевод» и СПК «Тепличное», где отмечено положительное влияние данного удобрения на продуктивность сельскохозяйственных культур и отрицательное воздействие на болезнетворную микрофлору тепличных культур.

Реализация результатов исследований. Полученные результаты исследований внедрены на биогазовом комплексе НПЭК «Сиббиогаз», расположенного на территории «Иртышской» птицефабрики Омского района Омской области. Применяемая ранее температура сбраживания +520С увеличена до +54С0, также увеличена длина теплообменника с 14 до 16м. (Справка о внедрении результатов исследований на ЗАО «Овощевод» от 16.08.2005г. прилагается.)

Основные положения, выносимые на защиту. Закономерности протекания процесса сбраживания помета в зависимости от режимов работы оборудования и его конструктивных параметров; параметры температурного режима при переработке птичьего помета в метантенке; технологические и конструктивные параметры оборудования для производства биогаза и органических удобрений из отходов птицефабрик.

Апробация работы. Основные положения диссертационной работы докладывались:

на региональной научной конференции молодых ученых аграрных вузов Сибирского федерального округа, в г.Омске 20-21 мая 2003г.;

на областной научно-практической конференции, посвященной пятидесятилетию освоения целинных и залежных земель, в г.Омске 2-3 марта 2004г;

на межрегиональной конференции молодых ученых, в г.Омске 15-16 апреля 2004г.

Публикации. Основное содержание работы изложено в 10 печатных работах, из них две публикации в изданиях рекомендованных ВАК.

Структура и объем диссертации. Диссертация состоит из введения, пяти разделов, общих выводов, библиографического списка использованной литературы и приложений. Общий объем составляет 110 страниц, из них 89 страниц основного текста, 31 рисунок, 13 таблиц, и 4 приложения. Библиографический список включает 118 источников, из них 18 на иностранных языках.

Содержание работы

Во введении обоснована актуальность темы, ее научная и практическая новизна, сформулирована цель, выбрано направление исследования, а также изложены основные положения работы выносимые на защиту.

В первой главе «Состояние вопроса и задачи исследований» изложены общие сведения о разработках в области биогазовой технологии применяемой при переработке органических отходов птицеводства и животноводства для получения органических высококонцентрированных удобрений и биогаза.

Основным источником пополнения гумуса в плодородном слое почвы является органическое удобрение. Однако в последние годы из необходимых 10-12 млн. тонн органики в Омской области вносится лишь 2-2,5 млн. тонн (выход помета и навоза по области составляет 10-11 млн. тонн), остальная часть органики является систематическим загрязнителем окружающей среды. Через органику может передаваться более ста возбудителей болезней животных с острым хроническим течением, опасных для человека.

Сейчас многие страны мира усиленно ведут работы по разработке и внедрению технологии и оборудования метанового сбраживания органических отходов сельскохозяйственного производства и в первую очередь навоза и помета. Биогазовые установки можно изготавливать из общеинженерных элементов (емкость, насосы, трубопроводы и др.), что позволяет сооружать их во всех районах страны. В результате метанового сбраживания помета получают 0,2...0,5 м3 биогаза с 1 кг сухой органической массы, его каллорийность составляет 20 МДж/м3.

Реализация проекта биогазового производства позволяет улучшить экологическую обстановку по следующим направлениям:

1.Уменьшение вредных выбросов в атмосферу за счет частичной замены твердого или жидкого топлива биогазом.

2.Уменьшение выбросов аммиака и сероводорода из открытых навозохранилищ.

3.Улучшение санитарной обстановки в районе птицефабрик и животноводческих комплексов.

4.Уничтожение семян-сорняков растений в органических удобрениях.

Существенные результаты в этой области получили такие ученые как: А.А. Ковалев, В.Баадер, Е.Доне, М.Бренндерфер, С.В. Калюжный, П.И. Гриднев, В.Г. Некрасов, А.Г. Пузанков, H.G. Konstandl и другие ученые.

Отмечая научную значимость и практическую ценность этих работ, необходимо отметить, что применяемые технологии и технические средства для анаэробного сбраживания все еще недостаточно эффективны. Несмотря на определенные достижения в области анаэробной переработки помета для производства биогаза и удобрений, далеко не все вопросы успешно решены. Значительные трудности связаны с выбором технологии анаэробного сбраживания, режимами работы и обоснованием параметров технологического оборудования. Отсутствуют научно-обоснованные методы построения технологических линий для производства биогаза и удобрений.

Анализ литературных источников показывает, что биогазовые установки разрабатывались как правило без учета их использования в технологических линиях утилизации помета, а получение биогаза и удобрений рассматривалось без взаимосвязи с параметрами установок и температурой окружающей среды. При этом параметры установок и технологических процессов назначаются с помощью экспертных оценок – на основе опыта практиков в этой области. Но, поскольку опыт эксплуатации таких установок крайне незначителен, а решения технологических задач без критического осмысления переходят в установки новых поколений, возникли противоречия между теорией процесса анаэробного сбраживания помета с получением биогаза и удобрений и методами построения и расчета технических средств для его осуществления.

В настоящее время выяснены лишь некоторые интервалы технологических параметров:

1. Показатель кислотности субстрата, подаваемого на обработку, должен быть в пределах 6,2<Ph<7,8;

2. Концентрация субстрата в метантенке должна быть такой, чтобы обеспечивался хороший массообмен С<10%;

3. Содержание летучих жирных кислот 50-2000 мг/л;

4. Полное отсутствие кислорода в метантенке;

6. Температура 52-58° С для термофильных групп микроорганизмов;

7. Продолжительность обработки помета в метантенке должна быть больше времени удвоения метаногенных микроорганизмов (200-300 часов).

Как показали наши расчеты эти параметры не всегда точны или обоснованны, (для длительности обработки указан слишком большой интервал, что не позволяет пользоваться этой рекомендацией.) Кроме того, рекомендация “больше” допускает и значения 400, 500 часов, поэтому требуется более обстоятельный анализ этих параметров. Оптимальное значение (240 часов) длительности обработки, полученное в нашей работе, действительно лежит в указанном интервале, однако границы интервала существенно уменьшают значение критерия эффективности установки. Так же, данные эмпирические рекомендации не дают возможности получать значения технологических параметров при переходе к новым условиям эксплуатации (например, при существенном изменении стоимости киловатт-часа электроэнергии).

На основе анализа эксплуатации биогазовых установок по переработке птичьего помета, для достижения намеченной цели были поставлены следующие задачи:

Выявить закономерности процесса сбраживания помета в зависимости от технологических и конструктивных параметров оборудования (метантенка).

Обосновать основные технологические и конструктивные параметры оборудования для производства биогаза и органических удобрений из отходов птицефабрик.

Определить эффективность эксплуатации биогазовой установки.

Во второй главе «Теоретические исследования режимов и параметров установки (метантенка) для получения органических удобрений и газа» приводится материалы по обоснованию длительности обработки помета в метантенке, по минимизации затрат на производство корпуса метантенка, а так же приводятся данные по обоснованию режимов доведение сырья до оптимальной температуры.

В процессе переработки на биогазовой установке, исходное сырье, (птичий помет) разделяется на три составляющие: газообразная фаза – биогаз, содержащий 60-70% метана, окись углерода 2-5% и других газов; жидкая фаза – стоки, получаемые после разделения отферментированного помета и представляющие собой обеззараженную жидкость с содержанием сухого вещества 2-5% (наличие в стоках азота, окиси фосфора и калия позволяет использовать их в качестве жидких органических удобрений).

В биогазовых установках непрерывного действия для стабильного протекания сбраживания необходимо равномерно подавать помет в метантенк, то есть порциями не только одинакового объема, но также с одинаковым содержанием сухих органических веществ. Нагрузка по сухому органическому веществу в зависимости от вида и исходной влажности помета составляет 8-20 кг на 1 м3 метантенка в сутки и для каждого конкретного субстрата должна быть строго дозированной.

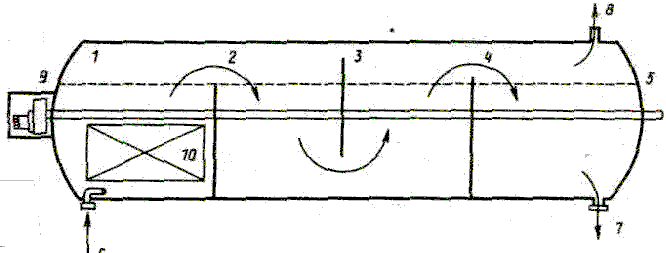

Интенсивность сбраживания можно повысить механическим расщеплением и разрушением структуры твердых органических компонентов или механической деструкцией, приводящей к увеличению активной поверхности, обрабатываемой метанобразующими микроорганизмами, разрушению клеток и высвобождению способной к сбраживанию внутриклеточной жидкости, содержащей легкорастворимые органические вещества, рисунок 1.

Рис.1.

Технологическая схема анаэробной

переработки помета

Рис.1.

Технологическая схема анаэробной

переработки помета

в биогазовом реакторе (метантенке).

1 - секция 1; 2 - секция 2; 3 - секция 3; 4 - секция 4; 5 - уровень перерабатываемого помета; 6 - исходный помет; 7 - удобрения; 8 - биогаз; 9 - механизм смесителя; 10 - водяной радиатор (теплообменник).

Одна из основных задач по обоснованию режима биогазовых установок – определение оптимальной длительности переработки помета в метантенке: недостаточно долгое пребывание помета в анаэробных условиях приводит к неполной переработке помета, излишне долгая переработка уменьшает массу утилизированного за год помета и ведет к экономическим потерям. Ниже приводится формула (5), позволяющая обосновать длительность переработки помета.

Пусть - энергия сгорания 1м3 биогаза = 69,4 Дж/м3;

h - стоимость 1Дж. получаемого тепла = 0,26·10-6 руб/Дж;

с – плата за утилизацию одного центнера помета =38 руб/ц.;

х – длительность нахождения помета в метантенке (сутки);

R = 0,16 – 0,11/х – выход биогаза (м3/кг) в зависимости от

длительности нахождения помета в метантенке.

М – вместимость метантенка (ц);

Т – количество суток в году (365);

0,16 – 0,11 – эмпирические константы.

Численные значения переменных и коэффициентов приведены в справочной литературе. Введем целевую функцию, учитывающую доход от утилизации помета в течение года (первое слагаемое) и стоимость энергии, полученной в результате сжигания биогаза (второе слагаемое):

![]() (1)

(1)

После преобразований получим следующее выражение для целевой функции:

![]() (2)

(2)

Продифференцируем F(x) и приравняем производную к нулю:

![]() (3)

(3)

Отсюда

![]() (4)

(4)

xopt = 22h

с+16 h (5)

xopt = 10 суток. (6)

Оптимальная длительность переработки помета xopt не зависит от вместимости метантенка (М) и равна 10 суткам.

Минимизация затрат на корпус метантенка. Технических вариантов реализации метаногенеза биомассы достаточно много, начиная с конструктивно простых, непрофессионально изготовленных местными силами установок и кончая технологически совершенными установками долговременного непрерывного действия с использованием автоматизированных систем.

Процесс сбраживания осуществляется в специальных герметичных емкостях метантенках.

Метантенк имеет форму цилиндра длинной L, основания которого конусы высотой Х с круговым основанием радиуса R.

Объем метантенка равен:

(7)

(7)

где m - боковая сторона конуса,

![]() - боковая поверхность

конуса,

- боковая поверхность

конуса,

![]() - боковая поверхность

цилиндра,

- боковая поверхность

цилиндра,

![]() -

площадь поверхности метантенка.

-

площадь поверхности метантенка.

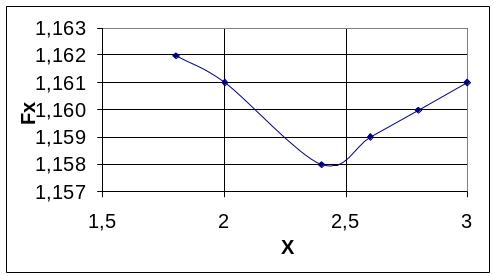

Целевой функцией является отношение площади поверхности метантенка к его объему, график функции F(х) приведен на рис.2.

(8)

(8)

Рис.2. Зависимость целевой функции от высоты конуса.

Для нахождения минимума F(х) найдем ее производную и приравняем к нулю:

![]() (9)

(9)

После элементарных преобразований получаем квадратное уравнение

![]() (10)

(10)

учитывая, что высота конуса – положительная величина, получаем его единственное решение

![]() (11)

(11)

Пример: При R=2м,

L=8м;

- высота конуса (на практике по обзорным

данным R![]() )

)

![]() .

(12)

.

(12)

Таким образом, расход металла на стенки метантенка в расчете на один кубический метр рабочего объема метантенка достигает минимума при высоте конуса, равной 2,4м.

Выбор угла наклона вертикальной части метантенка.

Метантенк представляет собой цилиндр радиуса r, в основании которого – конус, причем основания цилиндра и конуса совпадают, а вершина конуса является нижней точкой метантенка. Исходное сырье насосом поднимается на высоту метантенка, на что затрачивается энергия, которую необходимо ввести в целевую функцию. Цилиндрическая часть метантенка от l не зависит и потому ее высота принята равной нулю. Будем считать, что в течение достаточно большого периода времени Т (срока эксплуатации метантенка) метантенк загружается на а дней (как показал расчет, а чаще всего для оптимального режима эксплуатации близко к десяти дням), после чего освобождается от жидких и твердых фракций и загружается снова.

Целевая функция зависит от длины образующей конуса l и равна

![]() (13)

(13)

где с – стоимость одного джоуля энергии;

g – ускорение свободного падения;

m – масса сырья, поступившая в течение периода Т;

S – площадь боковой поверхности конуса:

![]() ;

(14)

;

(14)

q – стоимость одного квадратного метра металла, из которого изготовляется конус;

р – стоимость утилизации одного килограмма помета;

![]() ,

(15)

,

(15)

V – объем конуса;

![]() ,

(16)

,

(16)

d – удельный вес помета.

Отсюда

![]() .

(17)

.

(17)

Найдем производную F(l) и приравняем ее нулю.

В результате после преобразований получим алгебраическое уравнение второй степени

![]() ,

(18)

,

(18)

где

![]() .

(19)

.

(19)

Уравнение решается с помощью стандартных математических пакетов при заданных значениях входящих в него параметров. При этом следует брать те корни уравнения, которые удовлетворяют условию

![]() ,

(20)

,

(20)

где tga – коэффициент трения удобрения о боковую поверхность конуса. Для мягкого железа коэффициент трения равен 0,49, для инструментальной стали – 0,48, для хромовольфрамовой стали – 0,47.

Для стального корпуса метантенка при заданной стоимости утилизации одного килограмма помета (р), коэффициенте трения по стали с 0,4 – 0,5% углерода (0, 47), удельном весе помета, равном 1,09 кг/л, выяснилось после решения уравнения четвертой степени, что отношение

l/r![]() 1,8

(21)

1,8

(21)

что соответствует форме конуса, полученной в предыдущем разделе. Таким образом, в отличие от коэффициента трения, стоимости помета и стоимости одного Джоуля энергии, на форму метантенка влияют прежде всего затраты, связанные с производством его корпуса.

Обоснование режима доведения температуры сырья до рациональной +540С.

При заданных величинах, объем – ежесуточной загрузки и ежесуточной выгрузки метантенка, ставилась задача определить время нагрева субстрата до оптимальной температуры. Экспериментальное исследование температуры сырья в метантенке после его загрузки при начальной температуре +12° С, дает возможность сделать вывод о линейном росте температуры от начальной (τ) до оптимальной t0 (54°С):

t![]() (θ)=τ+θ(t0-τ)/T,

θ

(θ)=τ+θ(t0-τ)/T,

θ

(22)

где: t(θ) – температура субстрата по прошествии θ часов после загрузки;

Т – длительность доведения температуры субстрата до температуры t0;

В эксперименте при общей загрузке 20т и ежесуточная выгрузка и загрузка составляет 2 тонны.

Слишком длительное доведение температуры субстрата (большое Т) до оптимальной означает уменьшение выработки биогаза, так как при температурах менее оптимальной выработка биогаза с одного килограмма помета уменьшается; быстрое доведение температуры до оптимальной требует дополнительных затрат. Проведенный анализ различных современных систем подогрева субстрата позволил аппроксимировать зависимость стоимости доведения одного килограмма субстрата до оптимальной температуры эмпирической формулой

С![]() (Т)

=

(Т)

=

(23)

где b=0,50·10-3.

Параметр b и тенденция его применения за пять лет составили по годам:

2000 - 0.42 х 10-3; 2001 - 0.44 х 10-3; 2002 - 0.46 х 10-3; 2003 - 0.48 х 10-3; 2004 - 0.50 х 10-3.

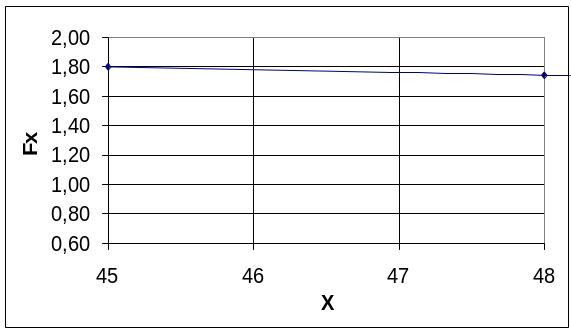

Рис.4. Зависимость стоимости доведения 1 кг

субстрата до рациональной температуры.

Функция С(Т) построена на основании данных по а) кожухотрубным теплообменникам, состоящим из пучка труб, концы которых закреплены в специальных трубных решетках путем развальцовки, сварки, пайки, а иногда и на сальниках; б) оросительным теплообменникам, состоящим из змеевиков, орошаемых снаружи жидким теплоносителем; в) погруженным теплообменникам, состоящим из змеевиков, помещенных в сосуд с жидким теплоносителем (другой теплоноситель движется внутри змеевиков; г) пластинчатым теплообменникам, имеющим плоские поверхности теплообмена (обычно такие теплообменники состоят из ряда параллельных пластин, изготовленных из тонких металлических листов); д) спиральным теплообменникам, состоящим из двух спиральных каналов прямоугольного сечения. Длина трубы теплообменника также принимает различные значения, что приводит к изменению поверхности трубы теплообменника (и, тем самым, к изменению потока тепла от теплообменника), и его стоимости. Теплообменник изготовляется из стали 10СП диаметром 20 мм стоимостью 55 руб./м. (2005г.)

Поток тепла в последнем случае определяется по формулам:

W=U2T/R, (24)

R=ρl/S, (25)

где U – напряжение,

R – cопротивление постоянного проводника;

l – длина проводника,

ρ – удельное сопротивление (для железа ρ = 8,7·10-8 ом·м);

S – площадь сечения проводника.

Варьируя тип проводника и длину теплообменника получаем ряд точек в системе координат, причем по оси абсцисс откладывается величина Т, а по оси ординат – С(Т). Погрешность аппроксимации (гиперболы) не превышает 6%.

Рис.5. Затраты на обеспечение нагрева субстрата

до рациональной температуры.

Введем целевую функцию F(T), равную разности стоимости выработанного в течение суток биогаза и затрат на обеспечение нагрева суб-

страта до оптимальной температуры:

(26)

(26)

где у(t) – выход биогаза с одного килограмма субстрата;

α = 129,9 – выход биогаза;

β = 0,967·10-3 руб./дм3 – стоимость одного кубического дециметра биогаза;

24 – длительность суток (часы).

Стоимость 1дм3 биогаза составлена по годам 2001 - 0.813 х 10-3; 2002 - 0.883 х 10-3; 2003 - 0.902 х 10-3; 2004 - 0.959 х 10-3; 2005 - 0.967 х 10-3.

Для нахождения оптимального значения величины Т продифференцируем F(T) и приравняем производную к нулю. При нахождении производной используем формулу Лейбница:

(27)

(27)

![]() (28)

(28)

(29)

(29)

Таким образом,

длительность нагревания равна

![]() часа.

часа.

Для сравнения произведем расчет по этой формуле используя данные 2001г.

(30)

(30)

В третьей главе «Программа и методика экспериментальных и производственных исследований». Показано что, экспериментальные исследования разделены на два этапа: 1) Определить выход биогаза из жидкого помета в зависимости от температуры сбраживания; 2) Определить выход удобрений и биогаза в зависимости от температуры сбраживания в зависимости от длины теплообменника влияющего на подогрев куриного помета в метантенке.

Лабораторные исследования проводились с целью получения данных о процессе выделения биогаза при разных температурах. В эксперименте задавалась температура в диапазоне от +48оС до +58оС для определения оптимальной температуры сбраживания куриного помета и выделения биогаза.

Целью производственных исследований является подтверждение лабораторных данных на промышленной биогазовой установке.