- •1. Умови експлуатації нафтопромислових машин і механізмів. Конструктивні, експлуатаційні та технологічні фактори, які визначають несучу здатність обладнання.

- •2. Обладнання для експлуатації свердловин механізованими способами. Область раціонального застосування та порівняльний аналіз.

- •3 . Порівняльний аналіз кінематичних схем приводів шсн. Безбалансирні приводи. Особливості їх конструкції.

- •4. Склад і особливості конструкції обладнання шсну.

- •5. Статичні і динамічні навантаження в точці підвішування штанг. Загальні принципи їх розрахунку.

- •6. Виконувані функції, умови експлуатації та експлуатаційні вимоги до шсну. Різновиди індивідуальних приводів.

- •7. Кінематичний розрахунок балансирного приводу шсн за наближеною теорією.

- •8. Умови зрівноваження приводів шсн. Способи зрівноваження, їх переваги і недоліки.

- •9. Динамограма роботи шсну без і із врахуванням реальних умов експлуатації. Визначення за динамограмою навантажень в точці підвішування штанг і довжини ходу плунжера, устьового штока.

- •10. Виконувані функції, умови роботи та експлуатаційні вимоги шсну, технічні показники.

- •11. Розрахунок потужності приводу шсну.

- •12. Основні положення методики вибору шсну для заданих умов експлуатації.

- •13. Регулювання режиму роботи шсну.

- •14. Загальні принципи розрахунку тангенціальних зусиль на пальці кривошипа верстата-качалки.

- •15. Перевірочний розрахунок на статичну міцність основних деталей верстата-качалки (балансир, вісь балансира, траверса, шатун, опора траверси).

- •16. Область раціонального застосування, конструкція та принцип роботи свердловинних штангових насосів. Швидкозношувані вузли.

- •17. Умови експлуатації шсн. Розрахунок основних деталей насоса на міцність.

- •18. Штангові свердловинні насоси. Призначення, класифікація насосів, основні параметри.

- •19. Насосні штанги, призначення, умови експлуатації, розмірний ряд, матеріали.

- •20. Насосні штанги. Типи. Конструкції. Основи теорії корозійно-втомної міцності насосних штанг.

- •21. Діючі навантаження та методика розрахунку насосних штанг.

- •22. Причини руйнування штанг. Способи і засоби підвищення працездатності насосних штанг.

- •23. Трубчасті та безперервно намотувані штанги їх переваги і недоліки.

- •24. Умови роботи нкт в штангових насосних установках. Діючі навантаження.

- •25. Методика вибору колони нкт, агрегатів і обладнання для промивання піщаних пробок.

- •26. Технологічний процес експлуатації нкт. Причини порушення працездатності нкт та основні напрямки її підвищення.

- •27. Загальні принципи розрахунку гладких і рівноміцних нкт.

- •28. Засоби для діагностування працездатності підземного обладнання штангових свердловинних насосних установок.

- •29. Гідроприводні штангові насосні установки. Призначення, класифікація, принципові схеми і склад обладнання.

- •30. Установки безштангових свердловинних насосів з гідроприводом. Призначення, умови експлуатації, основні принципові схеми гідропоршневих насосних установок.

- •31. Конструкція, принцип роботи та умови експлуатації діафрагмового насоса. Швидкозношувані вузли.

- •32. Установки струменевих насосів для видобутку нафти. Призначення, область застосування, склад обладнання, технічні показники

- •33. Установки діафрагмових насосів для видобутку нафти. Призначення, область застосування, склад обладнання. Технічні показники.

- •34. Установки гвинтових штангових насосів. Призначення, склад обладнання, область застосування, технічні показники.

- •35. Умови роботи, діючі навантаження та особливості розрахунку насосних штанг в комплекті обладнання установки гвинтових штангових насосів.

- •36. Типи та конструкції приводів гвинтових штангових насосів.

- •37. Види ремонтів свердловин, аналіз аварій в нафтових і газових свердловинах.

- •38. Основні вимоги до обладнання для виконання підземного ремонту свердловин.

- •39. Підйомні агрегати для виконання робіт при підземному ремонті свердловин. Склад обладнання, технічні показники.

- •40. Підйомні агрегати для виконання робіт при підземному ремонті свердловин. Вибір найвідповіднішої моделі підйомного агрегату для відомих умов застосування.

- •41. Засоби механізації і автоматизації спо при підземному ремонті свердловин. Умови експлуатації, експлуатаційні і конструктивні вимоги.

- •42. Пристрої та інструмент для виконання робіт при підземному ремонті свердловин.

- •43. Пристрої для виконання спо при підземному ремонті свердловин. Проблеми ваги і металоємності.

- •44. Інструмент для виконання спо при підземному ремонті свердловин. Призначення, типи. Технічні та експлуатаційні показники. Переваги і недоліки.

- •46. Інструмент для виконання аварійно-відновних робіт в свердловинах (ловильний інструмент, фрези). Призначення, типи, характеристики інструменту.

- •47. Обладнання для промивання піщаних відкладень в нафтових і газових свердловинах. Технічні і експлуатаційні показники.

- •48. Обгрунтування вибору підйомного обладнання для промивання піщаних пробок.

11. Розрахунок потужності приводу шсну.

Для приведення в дію балансирного верстата-гойдалки приводний двигун повинен забезпечити створення на кривошипному валу редуктора моменту Мкр = Тr. Ефективна потужність верстата-гойдалки

Nеф= Мкрω= Тrω

При постійності кутової швидкості з і радіусу кривошипа г потужність за час повного обороту кривошипа визначатиметься по тому ж закону, що і тангенціальне зусилля.

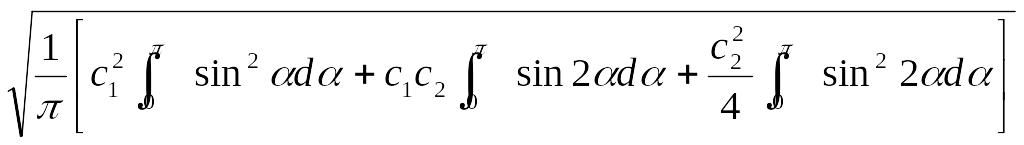

Ефективна потужність верстата-гойдалки визначається, виходячи з середнього квадратичного значення крутного моменту

Nеф=ωr![]()

що з урахуванням формули

T=c1sinα +

![]() sin2α

sin2α

виведеної раніше для тангенціальних зусиль, можна записати як

Nеф=ωr![]()

=ωr

![]()

Згідно формулі, розробленій в АзІНМАШі, потужність електродвигуна урівноваженої установки рівна

Ne=![]()

де k0 - коефіцієнт відносної форми кривої обертаючого моменту на валу двигуна, 1,11-k0 = kф/1,11; ka - поправочний коефіцієнт, залежний від відношення дійсного пробігу плунжера до довжини ходу гирлового штока;

dн - діаметр плунжера свердловинного насоса, мм; S - довжина ходу гирлового штока, м; n - число гойдань, хв-1;N0 – постійні втрати потужності у верстаті-гойдалці, не залежні від навантаження (втрати холостого ходу).

Для визначення точного значення потужності двигуна будують діаграми, навантажень, що характеризують зміну

миттєвої потужності протягом подвійного ходу. На їх основі методом еквівалентного струму або потужності визначають необхідну номінальну потужність двигуна за умовами нагріву. Вибраний двигун повинен бути перевірений по умові пуску і умові подолання пікового навантаження.

Двигуни з кратністю початкового пускового моменту по відношенню до номінального, рівного не менше 1,8-2,0, можуть використовуватися для приводу верстатів-гойдалок. При хорошому урівноваженні установок кратність максимального моменту :-: номінальному з урахуванням перевантажень і можливості пониження напруги в мережі повинна складати 2,1-2,3.

Як привід балансирних верстатів-гойдалок найчастіше використовуються двигуни закритого виконання єдиної серії, що обдувається, з підвищеним пусковим моментом АОП і нової серії АОП2.

Продиференціювавши і підставивши межі, одержимо

Nеф=ωr![]()

Потужність двигуна для приведення в дію верстата-гойдалки визначається по формулі

Nдв=Nеф/ηу

де ηу – ккд наземної частини установки.

Застосування цієї формули, заснованої на елементарній теорії, можливо лише для свердловин з невеликою глибиною підвіски насоса при роботі з малим числом подвійних гойдань.

Для визначення потужності установок з великою глибиною підвіски і значним числом ходів можна користуватися формулою Д. В. Єфремова

N=

де Dпл - діаметр плунжера; S - довжина ходу полірованого шлтока; п - число подвійних гойдань в хвилину; γ - питома вага відкачуваної рідини; Н - висота підйому рідини; ηн - ккд насоса; ηск - ккд верстата-гойдалки; η - коефіцієнт подачі; k - коефіцієнт, що враховує ступінь врівноваженості верстата-гойдалки (k=1,2 для урівноваженої і k = 3,4 для неврівноваженої).

12. Основні положення методики вибору шсну для заданих умов експлуатації.

Перший етап - вибір насоса. Задаючись його подачею, визначають з урахуванням коефіцієнта наповнення, рівного 0,8, його діаметр при різних поєднаннях довжин ходів і числа подвійних гойдань п. Останні визначають по паспорту верстата-гойдалки, якщо він вже встановлений на свердловині, або призначають з урахуванням параметрів балансирних верстатів-гойдалок.

При цьому необхідно прагнути до можливо більшої довжини ходу плунжера насоса, оскільки це дозволяє застосовувати насос меншого діаметру (менші витоки і сили тертя) і зменшує число циклів вантаження штанг (збільшення їх довговічності) .

Другий етап - підбір колони штанг. Визначивши діаметр насоса, довжину ходу плунжера і число гойдань, визначають конструкцію колони штанг, після чого підраховують деформацію колони.

Третій етап - вибір колони труб. Труби, як правило, підбирають з конструктивних міркувань, виходячи з типу насоса вставного або трубного. Після чого їх перевіряють на міцність. Бажано застосовувати рівноміцні труби з висадженими кінцями, що забезпечують максимальну глибину спуску насоса. Підібравши колону труб, визначають її деформацію при роботі насоса.

Четвертий етап - вибір верстата-гойдалки. За наслідками перших трьох етапів визначають необхідну довжину ходу точки підвісу штанг з урахуванням деформації штанг і труб, а також максимальне навантаження на полірований шток. На підставі цих даних підбирають верстат-гойдалку, що задовольняє необхідним параметрам. Якщо такого верстата немає серед вживаних моделей (наприклад, довжина виходить завищеною), повторюють перші два етапи, задаючись маркою насоса, що забезпечує необхідну подачу.

Вибраний верстат-гойдалка повинен володіти деяким запасом максимальної величини навантаження в точці підвісу штанг, в довжині ходу і числі гойдань, щоб згодом при експлуатації свердловин була можливість змінювати їх як у бік зменшення, так і у бік збільшення.

Після вибору моделі верстата-гойдалки розраховують урівноваження і перевіряють відповідність необхідного максимального моменту, що крутить, паспортному його значенню.

Тип наземної частини установки визначається, виходячи з умов її роботи. Балансирні верстати-гойдалки з балансирним урівноваженням використовують на дрібних свердловинах з невеликим числом гойдань. Найбільш універсальні установки з роторним і комбінованим урівноваженням.

П'ятий етап - вибір приводного електродвигуна. Для цього, знаючи тангенціальне зусилля на пальці кривошипа, визначають потужність приводного двигуна, частота обертання валу якого призначається виходячи з передавального відношення редуктора і клинопасової передачі.